Получение озона при высоких давлениях - RU2702689C1

Код документа: RU2702689C1

Чертежи

Описание

Настоящее изобретение относится к способу получения озона при повышенном давлении в соответствии с признаками, изложенными в ограничительной части пункта 1 формулы изобретения.

В некоторых сферах применения озона по технологическим причинам требуется обеспечение высокого давления на выходе из аппарата для получения озона, достигающего 12 бар. Например, в бумажной промышленности для отбеливания бумаги. Традиционно для отбеливания бумаги применяются генераторы озона с производительностью в несколько кг озона в час при давлении от около 1 до 2 бар.

В настоящем описании и формуле изобретения в качестве технической единицы давления используется «бар». Это давление следует понимать как избыточное давление, измеренное по отношению к атмосферному давлению. Числовое значение отличаемого от него абсолютного давления выше на 1013 мбаров.

Такой генератор озона известен, например, из публикации WO 2013/136663. Трубчатый высоковольтный электрод охвачен трубчатым диэлектриком и трубчатым противоэлектродом. Электроды установлены концентрично относительно друг друга. Диэлектрик прилегает к противоэлектроду с внутренней стороны. Через промежуточное пространство между диэлектриком и высоковольтным электродом пропускается кислородсодержащий газ. Между диэлектриком и высоковольтным электродом генерируются во время эксплуатации тихие разряды. Расстояние между диэлектриком и высоковольтным электродом называется размером зазора или размером пробойного промежутка. Генератор озона может эксплуатироваться при размере зазора 0,5 мм и давлении газа от 1,2 до 3,2 бара. Если размер зазора уменьшить на 0,2 мм, то диапазон давления составит от 2 до 5,3 бара. С увеличением давления газа при одинаковом размере зазора возрастает напряжение, необходимое для зажигания разряда. Компенсация этого эффекта достигается в данном случае путём уменьшения размера зазора. По технологическим причинам зазор такого рода в генераторах озона не может быть уменьшен произвольно при обеспечении эксплуатации при высоких давлениях. Кроме того, из-за проблем с изоляцией питающее напряжение может применяться только равным около 20 кВ. Поэтому традиционные генераторы озона ограничены в отношении максимального напряжения и минимального размера зазора одним диапазоном давления.

Кроме того, важную роль играет также рентабельность производства озона. При таком типе озоновых генераторов с повышением давления не обеспечиваются столь высокие концентрации озона, в то время как при снижении давления эффективность производства озона падает. Поэтому рентабельное производство озона и получение его с высокой концентрацией невозможно при высоких давлениях. Традиционные генераторы озона имеют, в зависимости от концентрации озона, оптимальное рабочее давление («Effects of discharge gap width and gas pressure on ozone generation characteristics of n Air-Feed-Ozone generator” (Влияние разрядного зазора и давления газа на показатели работы генератора для производства озона из воздуха), J. Kitayama и др., Proceedings 13th Ozone World Congress, (Труды 13-го Международного конгресса по озону), г. Киото). При отклонениях от этого оптимального рабочего давления происходят заметные потери эффективности (“Ozone production in a high frequency dielectric barrier discharge generator”, R.G. Haverkamp и др. Ozone Science & Engineering? т. 24, стр. 321 – 328). Поэтому повышенные рабочие давления нерентабельны для традиционных озонных генераторов.

Для сжатия озона до необходимого давления применяются водокольцевые компрессоры. Однако приобретение этих компрессоров является дорогостоящим, при этом они характеризуются большим расходом энергии.

Задачей настоящего изобретения является создание способа получения озона при повышенном давлении, при котором могут эффективно достигаться высокие показатели концентрации озона и высокая производительность по озону.

Данная задача решается способом с применением признаков пункта 1 формулы изобретения.

В соответствии с ними предусмотрен способ получения озона при повышенном давлении с производительностью, составляющей по меньшей мере 1 кг озона в час, с помощью генератора озона, содержащего высоковольтный электрод и по меньшей мере один противоэлектрод, причём высоковольтный электрод и по меньшей мере один противоэлектрод образуют зазор, в котором расположен по меньшей мере один диэлектрик, через который пропускают кислородсодержащий газ при давлении pgas, при этом высоковольтный электрод и указанный по меньшей мере один противоэлектрод соединены с источником электропитания для генерирования разрядов по меньшей мере в одном разрядном зазоре, причём напряжение питания является высоким и составляет от 1 до 50 кВ, размер пробойных промежутков di разряда распределен между минимальным dmin размером пробойного промежутка и максимальным dmax размером пробойного промежутка, при этом давление pgas кислородсодержащего газа на выходе из генератора озона составляет по меньшей мере 3 бара. С помощью этого способа можно получать озон рентабельно без применения водокольцевых компрессоров при повышенном давлении и высокой концентрации озона и его высокой производительности.

Предпочтительно напряжение питания является высоким и составляет от 10 до 30 кВ, в частности, от 15 до 20 кВ. Напряжение питания такого порядка величины является промышленно применимыми и соответственно оптимальными по стоимости. Кроме того, достигается концентрация озона, составляющая предпочтительно не менее 10 вес.%.

Согласно варианту выполнения изобретения давление pgas кислородсодержащего газа составляет по меньшей мере 6 бар, согласно предпочтительному варианту выполнения оно составляет от 10 до 12 бар.

В кислородсодержащем газе содержится предпочтительно не менее 80% О2, особо предпочтительно не менее 98% О2. В результате, высокие показатели концентрации озона могут достигаться при хорошей энергетической эффективности.

Предпочтительно озон получают при производительности не менее 20 кг озона /ч, в частности, 100 кг озона /ч. При такой производительности установка для производства озона описанного выше типа является особо эффективной.

Предпочтительно, чтобы кислородсодержащий газ подавался в зазор с расходом от 500 до 800 кг/ч О2.

Согласно предпочтительному варианту выполнения минимальный размер пробойного промежутка составляет 0 мм. Распределение размере пробойного промежутка является предпочтительно непрерывным и периодическим или стохастическим.

Предпочтительно генератор озона содержит только один противоэлектрод, при этом диэлектрик размещен на противоэлектроде. При таком расположении речь идёт о традиционной системе с одним зазором.

Распределение размера пробойных промежутков достигается предпочтительно с помощью текстильного материала, выполненного из проволоки. Понятие «текстильный материал» (тканый или нетканый материал) известно из текстильной промышленности (по-английски: woven or non-woven fabric). Под текстильным материалом можно понимать любую плоскую структуру, изготовленную из текстильного сырья с использованием текстильной технологии. В контексте настоящей заявки на выдачу патента под текстильным материалом понимается любая ровная, изогнутая или выпуклая структура, изготовленная с использованием текстильной технологии. Такие материалы включают, среди прочего, нетканые материалы такие, как паутина, трикотаж, сети и полотно, волоконные композиционные материалы, такие, как нетканые материалы и вата.

Предпочтительно, чтобы текстильный материал, изготовленный из проволоки, заполнял указанный зазор.

Предпочтительно высоковольтный электрод по меньшей мере частично выполнен из текстильного материала. При этом может быть также текстильный материал, полностью формирующий высоковольтный электрод.

Ниже с помощью чертежей подробнее поясняется предпочтительный вариант выполнения изобретения. При этом изображено:

фиг. 1 – в перспективе известное из уровня техники электродное устройство,

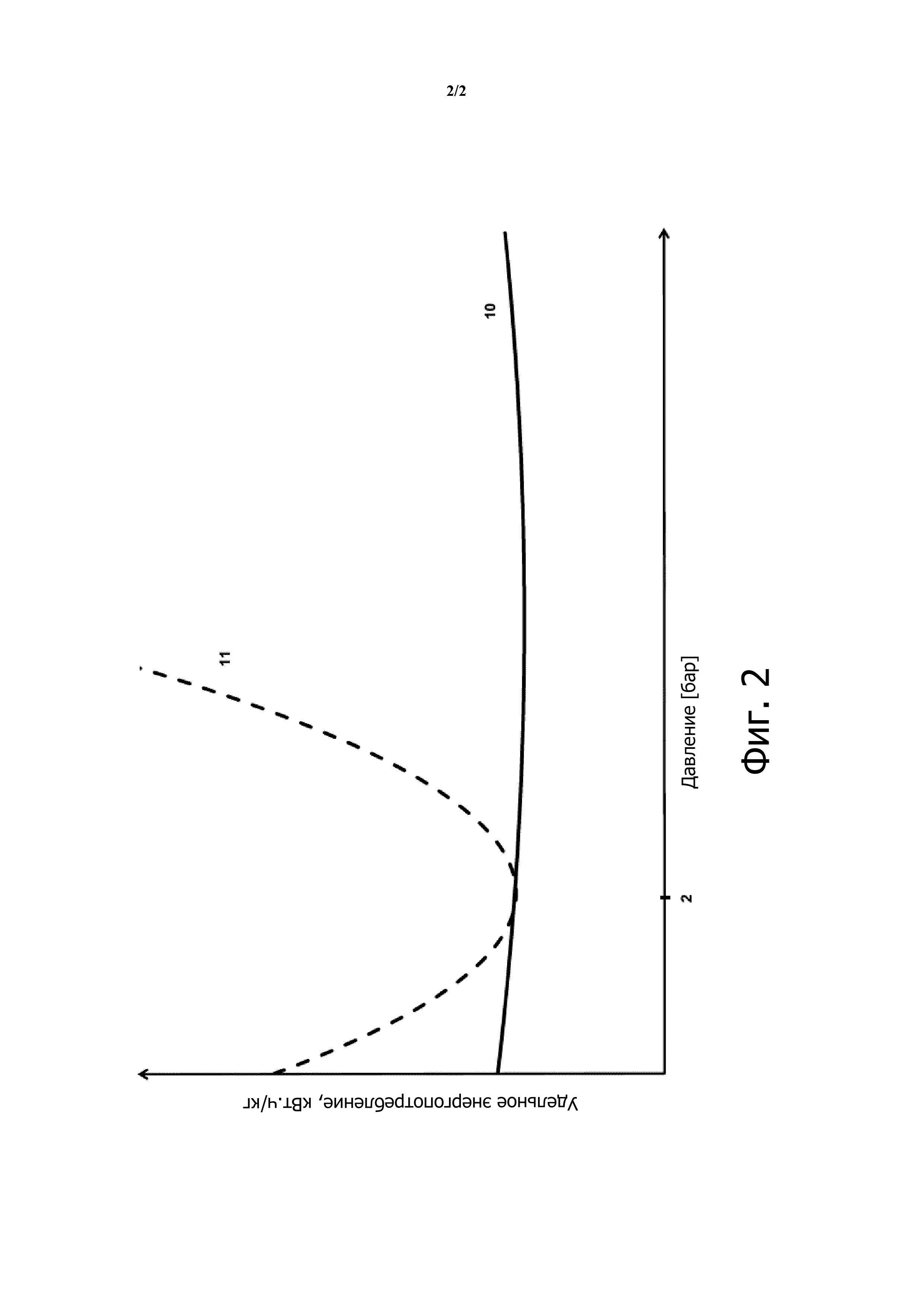

фиг. 2 – принципиальная эпюра потребления энергии традиционным генератором озона и генератором озона, эксплуатируемым способом согласно изобретению, в зависимости от давления газа.

На фиг. 1 показано электродное устройство генератора озона, известное из источника DE 10 2011 008 947 A1. Такие генераторы озона применяются в сгруппированном виде в аппарате для получения озона. При этом генераторы озона расположены наподобие кожухотрубного теплообменника параллельно друг другу между двумя трубными решётками и имеют параллельное электрическое соединение. Генератор озона содержит трубчатый наружный электрод 1, также трубчатый диэлектрик 2 и расположенный внутри стержень 3, причём отдельные компоненты изображены укороченными и вытянутыми друг из друга в осевом направлении. Устройство является осесимметричным. Наружный электрод 1, диэлектрик 2 и стержень 3 расположены концентрически относительно друг друга. Между наружным электродом 1 и диэлектриком 2 находится проволочная сетка 4, заполняющая зазор. Соответственно между диэлектриком 2 и стержнем 3 имеется проволочная сетка 5, которая заполняет имеющийся там зазор. Наружный электрод 1 выполнен в виде трубы из нержавеющей стали. Образующееся при производстве озона отходящее тепло охлаждается охлаждающей водой, проходящей по внешней стороне наружного электрода между трубчатыми решётками. Диэлектрик 2 представляет собой стеклянную трубу. Проволочные сетки 4, 5 предпочтительно выполнены в виде круглого полого шнура также из проволочной сетки из нержавеющей стали. Расположенный по центру электродного устройства стержень 3 представляет собой изолятор, например, из стекла или другого, совместимого с кислородом и озоном материала. Стержень 3 может быть выполнен сплошным. При эксплуатации на электродное устройство воздействует кислородсодержащий технологический газ при давлении 1 – 2 бара, протекающий через проволочные сетки 4, 5 в показанном стрелками 6 направлении. Схематически обозначен источник электропитания 7, контактирующий с одной стороны с наружным электродом 1 и с другой стороны с сеткой 5. Обеспечиваемое источником электропитания 7 рабочее напряжение вызывает в пространстве между электродами 1, 5 и диэлектриком 2 тихий электрический разряд, производящий озон из поступающего в направлении стрелок 6 через сетки 4 и 5 кислорода.

В изображённой конструкции только внутренний электрод выполнен из сетки 5, в то время как стержень 3 в качестве изолятора выполняет роль опоры, обеспечивающей равномерность заполнения внутреннего пространства диэлектрика 2 проволочной сеткой 5. Благодаря такой форме электрода происходит наложение объёмного и поверхностного зарядов.

На фиг. 2 показаны кривые удельного потребления энергии генераторами озона. В отношении способа согласно изобретению следует отметить, что при U(t)=U0* sin(2π * f * t) даже при относительно больших давлениях газа и амплитудах напряжения (в указанном диапазоне) всё ещё присутствуют поверхностные точки на высоковольтном электроде, из которых инициируются тихие разряды. В этой связи вызывает удивление, что удельное энергопотребление генератором озона, измеренное в кВт.ч/кг озона, при такой эксплуатации 10 при высоких давлениях согласно изобретению является заметно ниже по сравнению с традиционными аппаратами 11 для получения озона. Описанное ранее, характерное для генераторов озона оптимальное рабочее давление в зависимости от удельного энергопотребления находится в узком диапазоне, близком к минимуму параболического распределения (см. кривую 11).

Напротив, генератор озона с профилированным высоковольтным электродом показывает заметно более плоское распределение (см. кривую 10). Удельное энергопотребление и при высоких давлениях, например, свыше 3 бар или даже при ещё больших давлениях, остаётся всё ещё относительно низким. Поскольку распределение при минимуме ещё более плоское, то рабочее давление может находиться в широком диапазоне, например, от 1 до 12 бар, при почти одинаковой эффективности производства озона.

Преимущество этого способа состоит также в том, что исключается компромисс между давлением газа и производительностью и/или концентрацией озона.

Генератор озона эксплуатируется с производительностью от одного 1 кг до нескольких сотен кг озона/ч. Согласно варианту выполнения концентрация озона составляет не менее 12 вес. %.

Поэтому способ согласно изобретению пригоден для производства озона для бумажной промышленности, так как при высоких давлениях могут эффективно достигаться высокие показатели концентрации озона и высокая производительность по озону. Высоковольтный электрод выполнен из электропроводящего материала, предпочтительно из нержавеющей стали, с профилированной поверхностью. Высоковольтный электрод может быть проволочной сеткой или трикотажной тканью, текстильным материалом или даже проволочной обмоткой или нанесённым на поверхность гранулированным материалом. Волокнистые материалы, например, плитки или войлок, также являются пригодными в качестве структур, которые в результате механической обработки или нанесения покрытия наносятся на электрод. При этом профилирование распределяется случайным образом или периодически как вдоль электрода, так и по его периметру.

Однако также возможно профилировать диэлектрик вместо электрода, в результате достигается одинаковый эффект.

Способ согласно изобретению не ограничивается только трубчатым электродным устройством. Его можно применять как для трубчатых аппаратов для получения озона, так и пластинчатых. При этом применение предусмотрено как в системах с одним зазором, так и при системах с несколькими зазорами. Электропроводящий материал электрода может размещаться в разрядном промежутке как с материалом основания, так и без него.

Способ производства озона согласно изобретению может, разумеется, найти применение в целом в плазменных генераторах.

Благодаря способу согласно изобретению генератор озона можно приводить в соответствие со специфическими требованиями заказчика. Это рентабельно, учитывая постоянно растущие цены на энергию, и экологически эффективно. Производство озона с использованием для его получения высокого давления на выходе из аппарата, достигающего 12 бар, возможно технически и экономически. Следовательно, можно отказаться от традиционно необходимых водокольцевых компрессоров.

Реферат

Изобретение относится к способу получения озона при повышенном давлении с производительностью не менее 1 кг озона в час посредством генератора озона. Генератор озона содержит высоковольтный электрод (5) и по меньшей мере один противоэлектрод (1). Высоковольтный (5) и по меньшей мере один противоэлектрод (1) образуют зазор, в котором размещен по меньшей мере один диэлектрик и через который пропускают кислородсодержащий газ под давлением p. Высоковольтный электрод (5) и по меньшей мере один противоэлектрод (1) соединены с источником электропитания (7, 8) для генерирования разрядов по меньшей мере в одном разрядном зазоре. Источник электропитания (7, 8) обеспечивает высокое напряжение в диапазоне от 1 до 50 кВ. Размер пробойных промежутков dразряда имеет распределение между минимальным dи максимальным dразмером пробойных промежутков, а давление pкислородсодержащего газа на выходе генератора озона составляет не менее 3 бар. Технический результат: получение озона с высокой концентрацией и производительностью при повышенном давлении. 14 з.п. ф-лы, 2 ил.

Формула

Документы, цитированные в отчёте о поиске

Генератор озона

Комментарии