Устройство для получения озона - RU2169114C2

Код документа: RU2169114C2

Чертежи

Описание

Изобретение относится к устройству для получения озона посредством воздействия на кислород переменным током высокой частоты с высоким напряжением относительно диэлектрика.

Газообразный

озон находит все более широкое применение во многих областях промышленности, в частности, для обработки сточных вод, где он может разлагать или удалять, например:

комплексные органические

молекулы,

цианиды и фенолы из химических отходов,

отходы от целлюлозно-бумажных заводов и красильных производств,

поверхностно-активные вещества и детергенты от моечных

производств,

запахи из заводских сточных вод.

Сточные воды, обработанные на конечном этапе озоном, можно беспрепятственно направить на повторное использование для мойки, орошения или борьбы с огнем.

Кроме того, озон используют для предварительной обработки питьевой воды, значительно повышая ее качество.

Известно также использование озона в качестве единственной замены хлора для отбеливания древесной массы в целлюлозно-бумажной промышленности.

В связи с этим потребность в озоне очень высока и постоянно возрастает.

Хорошо известно, что озон образуется при так называемых темных или холодных электрических разрядах в газообразном кислороде или в обогащенных кислородом газовых смесях. Известные в настоящее время устройства для получения озона в достаточных для промышленных применений количествах и концентрациях, однако очень громоздки, трудоемки и дорогостоящи при обслуживании.

Существующие генераторы кислорода по конструкции зачастую представляют собой большие герметичные металлические контейнеры, что делает их очень чувствительными к влажности, как наружной, так и в подаваемом газе, из которого образуется озон. Уже при низкой влажности содержимого может происходить утечка, при которой возникает риск возникновения короткого замыкания в электроцепях, приводящее к возможному разрушению генератора.

Из патента CH 609309 A5, 28.02.1979, C 01 B 13/11, известно устройство для получения озона посредством воздействия на кислород в полости между двумя стенками из диэлектрического материала высокочастотным переменным током высокого напряжения, содержащее полость, в которой находится плоский электрод, а стенки снаружи заземлены и охлаждаются.

Задачей настоящего изобретения является увеличение производительности процесса производства озона, уменьшение размеров установки, а также уменьшение чувствительности к влажности и времени простоев при обслуживании.

Технический результат достигается тем, что электрод имеет нитеобразную или сетчатую форму и по существу такую же длину, ширину и толщину, что и полость для кислорода, которая выполнена герметичной и образована стенками и рамой, охватывающей электрод. При этом обе стенки изготовлены из керамического материала, который представляет собой окись алюминия, а сам электрод изготовлен из кислотостойкой нержавеющей стали.

Предпочтительно, чтобы заземленный металлический блок, содержащий охлаждающую среду, был расположен непосредственно на каждой стороне секции генератора, а секция генератора была погружена в заземленную охлаждающую среду.

Целесообразно, чтобы генератор содержал комплект секций, погруженных между впускной трубой для кислорода и выпускной трубой для озона/кислорода в заземленную охлаждающую среду.

Настоящее изобретение будет описано более подробно ниже со ссылками на прилагаемые

чертежи, на которых:

фиг. 1 представляет собой схематичное изображение базовой конструкции секции генератора для получения озона в соответствии с первым вариантом настоящего изобретения;

фиг. 2 - вид сверху на сетчатый электрод для использования в генераторе озона, показанном на фиг. 1;

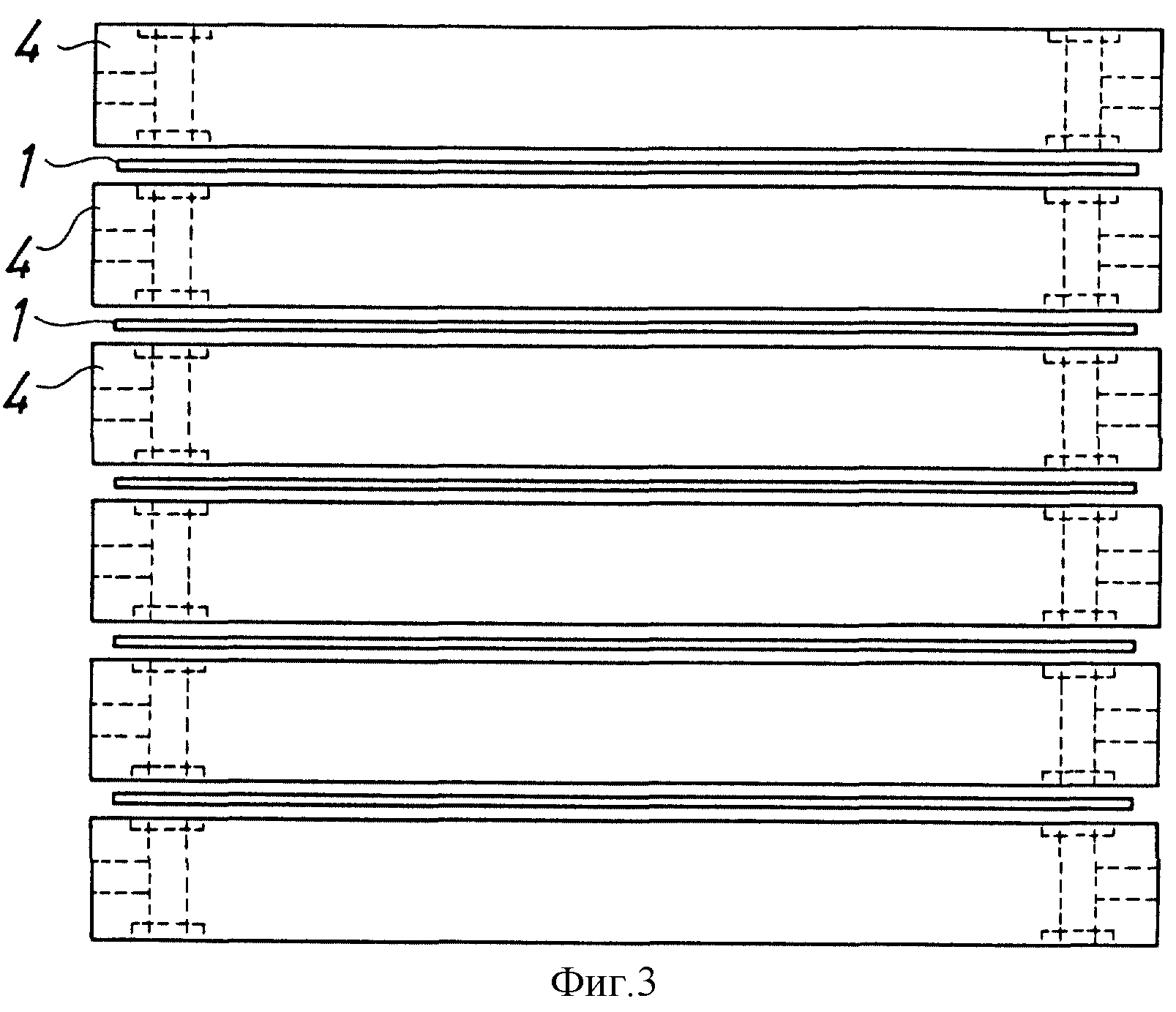

фиг. 3 - вид сбоку генератора для получения озона в соответствии с первым вариантом;

фиг. 4 - вид сверху второго варианта генератора для получения озона в соответствии с настоящим изобретением;

фиг. 5 - вид сбоку варианта генератора в соответствии с фиг. 4;

фиг. 6 - вид сверху секции генератора, в соответствии с вариантом на фиг.4 и 5;

фиг. 7 - вид сбоку секции генератора в соответствии с фиг. 6.

Подробное описание изобретения

Генератор для получения озона в соответствии с первым вариантом настоящего изобретения схематично показан на фиг. 1-3.

Как показано на фиг. 1, секция 1 генератора для получения озона включает две стенки-пластины 2 из чистой окиси алюминия, или глинозема, или керамического материала. Желательно использовать окись алюминия с чистотой 99,9% или даже выше. Каждая такая пластина, например, может иметь размеры длиной 160 мм, шириной 115 мм и толщиной 0,65 мм.

Металлический электрод 3 в виде сетки из кислотостойкой нержавеющей стали или подобного ей материала расположен между двумя керамическими пластинами 2. Сетчатый электрод 3, показанный также на фиг. 2, окружен рамой 3', которая изготовлена из такого же материала, как пластины, и может быть толщиной 0, 5 мм, образуя полость одинаковой высоты между двумя пластинами 2. Пластины 2 и рама 3' объединены в герметичную для газа секцию, например, с помощью стекла в качестве клея.

Как вариант, взамен предусмотренной отдельной сетки в полости на внутренней поверхности пластин 2 могут быть закреплены электроды нитеобразной формы.

Каждая секция 1 генератора снабжена отверстиями для подвода газообразного кислорода (O2) внутрь и отвода образовавшегося газообразного озона (O3) в смеси с газообразным кислородом из пространства между пластинами 2. Предусмотрено также электрическое соединительное средство с электродом 3.

Для того чтобы охладить секцию 1 генератора и обеспечить электрическое заземление системы, в которой электрод 3 образует фазу, на каждой стороне секции 1 генератора предусмотрены металлические блоки 4. Каждый металлический блок 4 имеет каналы 4' для подходящей охлаждающей среды и просверленные отверстия 4'' для подачи газа внутрь и наружу секции 1 генератора. Блок 4 соединен с землей, а сетчатый электрод 3 - с источником высокого напряжения. Никакие средства соединения для подвода жидкости и электрического тока на чертежах не показаны.

Охлаждающая среда, циркулирующая по металлическим блокам 4, предпочтительно представляет собой смесь воды и гликоля или другого спирта. Ее циркуляцию обеспечивает компрессор, в таком количестве и с такими скоростями, чтобы повышение температуры среды при прохождении через блок 4 было порядка 1oC при выбранной рабочей температуре -5oC.

В описанной системе каждая пластина 2 функционирует как диэлектрик, когда электрод 3 подключается к сети переменного тока, а блок 4 - к земле. Напряжение предпочтительно синусоидального переменного тока может быть предпочтительно порядка 6000 В, однако теоретически можно использовать такое напряжение, как 25000-30000 В, если короткое замыкание происходит при уровне напряжения 35000 В. Частота переменного тока может быть в диапазоне 2-100 кГц, предпочтительно 2,5 кГц.

Когда такой ток подают на сетчатый электрод 3, на всем диэлектрике, представленном пластинами 2, возникает так называемый холодный разряд с эффектом короны между участками сетки прямолинейной формы и заземленной поверхностью металлических блоков 4. При этoм некоторая часть кислорода, проходящего через секцию 1 генератора превращается в озон. При описанных выше условиях в газообразном кислороде в результате может образоваться вплоть до 18-20 об.% озона, тогда как в обычного типа процессах может быть получено всего 3-11% озона. Смесь кислорода с более высоким содержанием озона, чем 18%, может самопроизвольно взрываться.

При вводе в секцию 1 генератора кислород может подаваться при некотором избыточном давлении, например, 0,5 бар с тем, чтобы обеспечить его надежное сквозное течение. Газообразный кислород может также подаваться под давлением для прохождения извилистым путем через полость в секции 1 генератора - с помощью предусмотренных перегородок во внутренней части - так, чтобы увеличить время и расстояние при прохождении кислорода в секции.

Предпочтительно поддерживать рабочую температуру диэлектрика на уровне 20oC, хотя возможна более высокая температура, максимум, 60-80oC, вследствие чего около 80% подаваемой электроэнергии превращается в тепло, которое следует отводить посредством охлаждения.

При описанных условиях производительность каждой секции генератора может составлять порядка 20 г/час, что означает, что требуется 50 секций или элементов генератора для получения 1 кг/час озона. Это количество может понадобиться, например, для очистки сточных вод приблизительно от 2000 жилых домов.

На фиг. 3 показан комплект секций 1 генератора и блоков 4. Такой комплект может содержать множество секций и блоков - гораздо больше, чем показанные пять секций и шесть блоков.

Второй вариант генератора для получения озона согласно настоящему изобретению показан на фиг. 4-7. Основное отличие его от первого варианта в соответствии с фиг. 1-3 состоит в том, что в данном случае металлические блоки отсутствуют и что секции генератора, обозначенные в этом случае позицией 10, погружены в жидкость, которая служит как охлаждающей средой, так и электрическим заземлением.

Секция 10 генератора для этого варианта показана на фиг. 6 и 7. Секция 10 сама по себе в принципе не отличается от секции 1 первого варианта. Она состоит из двух пластин, выполненных из диэлектрика, и из сетчатых электродов в газонепроницаемой полости между ними. В секции 10 предусмотрены впускной патрубок 11 для кислорода и выпускной патрубок 12 для полученной смеси озона и кислорода. Предусмотрено также соединительное устройство 13 для подключения сетчатого электрода к электросети.

Koмплект таких секций 10 генератора может быть подвешен между впускной трубой 14 и выпускной трубой 15 для озона/кислорода, причем комплект погружен в контейнер 16 с жидкостью 17. Предусмотрен также изолированный электрический кабель 18 для подачи переменного тока к секции 10 генератора. Несколько таких комплектов, например, шесть, содержащие каждый относительно большое количество секций 10 генератора, могут быть расположены в одном контейнере 16; в показанном варианте их количество равно 19. Ради ясности на фиг. 5 жирными линиями показана только одна впускная труба 14 и пунктирными линиями одна выпускная труба 15. На фиг. 4 стрелками показан поток кислорода внутрь и озона/кислорода наружу из секций генератора.

Жидкость 17, используемая в контейнере 16, который заземлен или снабжен заземляющими пластинами, должна обладать хорошей электропроводностью при высокочастотных напряжениях, что характерно для воды. По практическим соображениям можно использовать ту же самую жидкость, которую использовали в качестве охлаждающей среды в первом варианте. Можно получить преимущество, если придать жидкости в контейнере 16 некоторую подвижность.

При соответствующем количестве секций генератора конструкция второго варианта может быть более эффективной, т.е. потреблять меньше энергии. Может быть эффективным также объем, в котором расстояние между соседними комплектами 10 генератора составляет не более 5 мм.

Реферат

Изобретение относится к устройствам для получения озона посредством воздействия на кислород переменным током высокой частоты с высоким напряжением относительно диэлектрика. Устройство содержит полость между двумя стенками из диэлектрического материала, в которой находится плоский нитеобразный или сетчатый электрод. Электрод имеет такие же длину, ширину и толщину, что и полость для кислорода, которая выполнена герметичной и образована стенками и рамой, охватывающей электрод. Технический эффект - увеличение производительности производства озона, уменьшение физических размеров установки, уменьшение чувствительности к влажности и минимизация времени простоев при обслуживании. 5 з.п.ф-лы, 7 ил.

Комментарии