Молекулярное сито емм-22, его синтез и применение - RU2601462C2

Код документа: RU2601462C2

Чертежи

Описание

ПРИТЯЗАНИЕ НА ПРИОРИТЕТ

По настоящей заявке испрашивается приоритет по заявке U.S. №61/525534, поданной 19 августа 2011 г., и заявке ЕР №11183530.2, поданной 30 сентября 2011 г., раскрытия которых во всей их полноте включены в настоящее изобретение в качестве ссылки.

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к новому молекулярному ситу, обозначенному как ЕММ-22, к его синтезу, его применению в качестве адсорбента и катализатора для превращений углеводородов.

УРОВЕНЬ ТЕХНИКИ

Ранее было показано, что молекулярные сита, как природные, так и синтетические, применимы в качестве адсорбентов и обладают способностью катализировать разные типы реакций превращения углеводородов. Некоторые молекулярные сита, цеолиты, фосфаты алюминия, мезопористые материалы являются упорядоченными, пористыми кристаллическими материалами, по данным рентгенографии (РГГ) обладающими определенной кристаллической структурой. В кристаллическом молекулярном сите имеется большое количество полостей, которые могут быть связаны друг с другом рядом каналов или пор. В конкретном молекулярном сите эти каналы или поры обладают однородным размером. Поскольку размеры этих пор таковы, что допускают адсорбцию молекул определенных размеров и не адсорбируют молекулы более крупных размеров, эти материалы стали известны под названием "молекулярные сита" и их используют во многих промышленных технологиях.

Такие молекулярные сита, природные и синтетические, включают кристаллические силикаты, содержащие самые различные положительные ионы. Эти силикаты описаны, как жесткая трехмерная сетка, состоящая из SiO4 и оксида элемента группы 13 Периодической системы элементов (например, AlO4). Тетраэдры связаны друг с другом с помощью общих атомов кислорода и отношение суммы количества молей элемента группы 13 (например, алюминия) и атомов кислорода составляет 1:2. Электрический заряд тетраэдра, содержащего элемент группы 13 (например, алюминий), скомпенсирован путем включения в кристалл катиона, например, протона, катиона щелочного металла или щелочноземельного металла. Это можно представить как систему, в которой отношение количества элементов группы 13 (например, алюминия) к количеству различных катионов, таких как Н+, Са2+/2, Sr2+/2, Na+, К+ или Li+, равно единице.

Молекулярные сита, которые применяются в катализе, включают любые природные или синтетические кристаллические молекулярные сита. Примеры этих молекулярных сит включают крупнопористые цеолиты, цеолиты с промежуточным размером пор и мелкопористые цеолиты. Эти цеолиты и их изотипы описаны в публикации "Atlas of Zeolite Framework Types", eds. Ch. Baerlocher, L.B. McCusker, D.H. Olson, Elsevier, Sixth Revised Edition, 2007, которая включена в настоящее изобретение в качестве ссылки. Крупнопористые цеолиты обычно обладают размером пор, равным не менее примерно 7 Å, и включают LTL, VFI, MAZ, FAU, OFF, *ВЕА и MOR цеолиты каркасного типа (IUPAC Commission of Zeolite Nomenclature). Примеры крупнопористых цеолитов включают маззит, оффретит, цеолит L, VPI-5, цеолит Y, цеолит X, омега и бета. Цеолиты с промежуточным размером пор обычно обладают порами размером от примерно 5 Å до менее примерно 7 Å и включают, например, MFI, MEL, EUO, МТТ, MFS, AEL, AFO, HEU, FER, MWW и TON цеолиты каркасного типа (IUPAC Commission of Zeolite Nomenclature). Примеры цеолитов с промежуточным размером пор включают ZSM-5, ZSM-11, ZSM-22, МСМ-22, силикалит 1 и силикалит 2. Мелкопористые цеолиты обладают порами размером от примерно 3 Å до менее примерно 5,0 Å и включают, например, СНА, ERI, KFI, LEV, SOD и LTA цеолиты каркасного типа (IUPAC Commission of Zeolite Nomenclature). Примеры мелкопористых цеолитов включают ZK-4, SAPO-34, SAPO-35, ZK-14, SAPO-42, ZK-21, ZK-22, ZK-5, ZK-20, цеолит А, шабазит, цеолит Т и ALPO-17.

SSZ-26 и SSZ-33 являются известными крупнопористыми цеолитами, которые содержат трехмерную систему пор, состоящую из пересекающихся 10- и 12-членных кольцевых пор. (См., Lobo et al., "SSZ-26 and SSZ-33: Two Molecular Sieves with Intersecting 10- and 12-Ring Pores" Science, Vol. 262. no. 5139, pp. 1543-1546, Dec. 3, 1993). Эти два цеолита можно охарактеризовать как представителей группы материалов, в которых два концевых элемента образуются путем укладки слоев в стопку в последовательности АВАВ или в последовательности АВСАВС. Сетка, образованная с помощью уложенной в стопку последовательности АВАВ ("полиморфная форма А"), обладает орторомбической симметрией и сетка, образованная с помощью уложенной в стопку последовательности АВСАВС ("полиморфная форма В"), обладает моноклинной симметрией. Между этими конечными представителями полиморфных форм имеется группа материалов, которые можно охарактеризовать с помощью вероятности дефекта "p", составляющей 0%

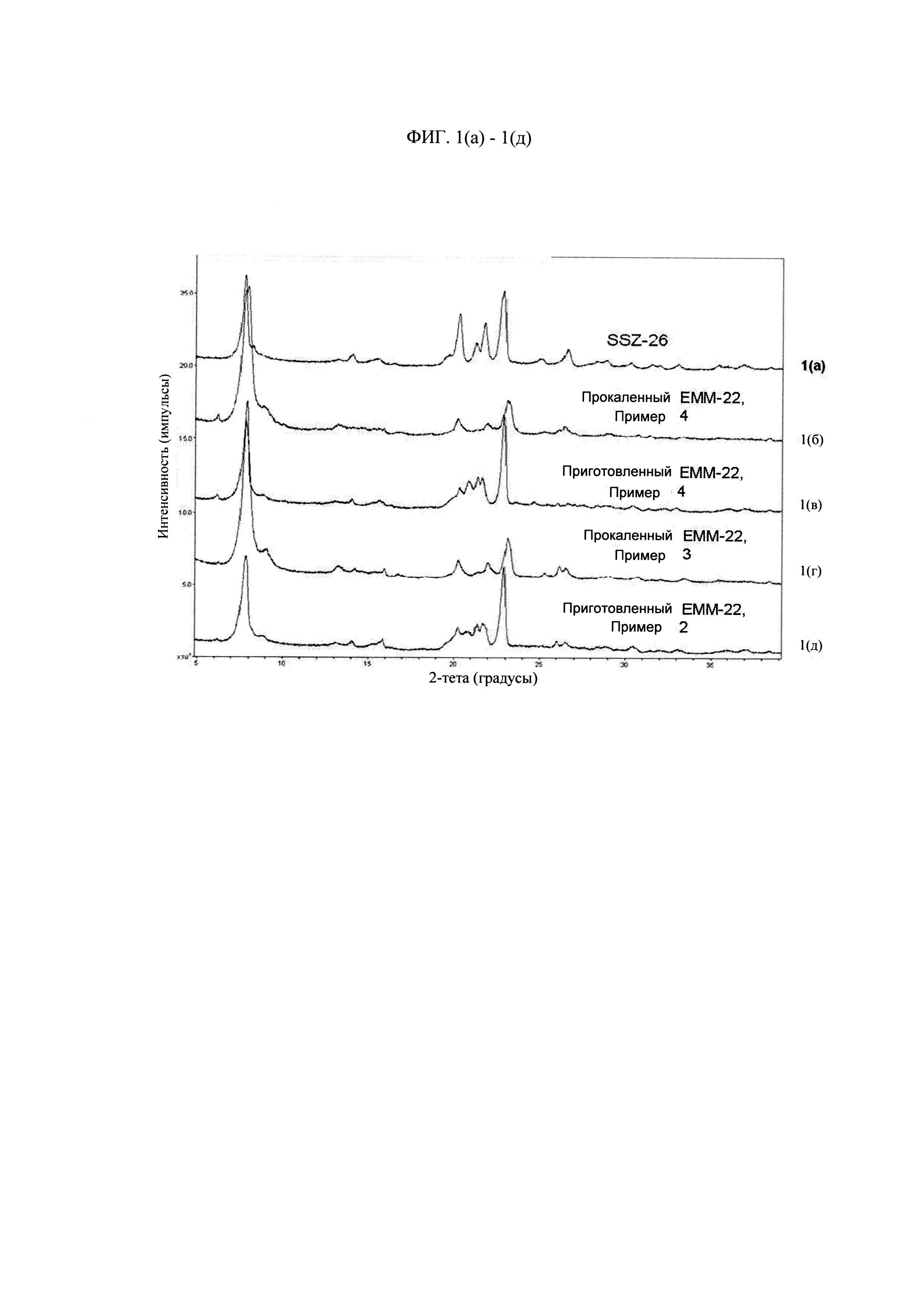

Рентгенограммы SSZ-26 приведены на фиг. 1(a) в настоящем изобретении.

В патенте U.S. №7648694 способ получения цеолитов семейства SSZ-26/33 с использованием направляющего реагента для формирования структуры (SDA), выбранного из группы, включающей 1,5-бис(N,N-диметилциклогексиламмоний)пентановые дикатионы, 1,4-бис(N-циклогексилпиперидиний)бутановые дикатионы и 1,4-бис(N-циклопентилпиперидиний)бутановые дикатионы. Полное раскрытие патента U.S. №7648694 включено в настоящее изобретение в качестве ссылки.

В настоящем изобретении установлено, что новый цеолит, обладающий рентгенограммой, которая сходна с экспериментальной и модельной рентгенограммами группы цеолитов SSZ-26/33, но все же отличается от них, можно получить с использованием 1,4-бис(N-изопентилпирролидиний)бутановых дикатионов в качестве направляющего реагента для формирования структуры и цеолита Y в качестве источника алюминия. Этот новый цеолит обладает большим объемом микропор, равным 0,24 см3/г, который больше, чем обычно равные 0,19-0,21 см3/г для цеолитов типа SSZ-26/33.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

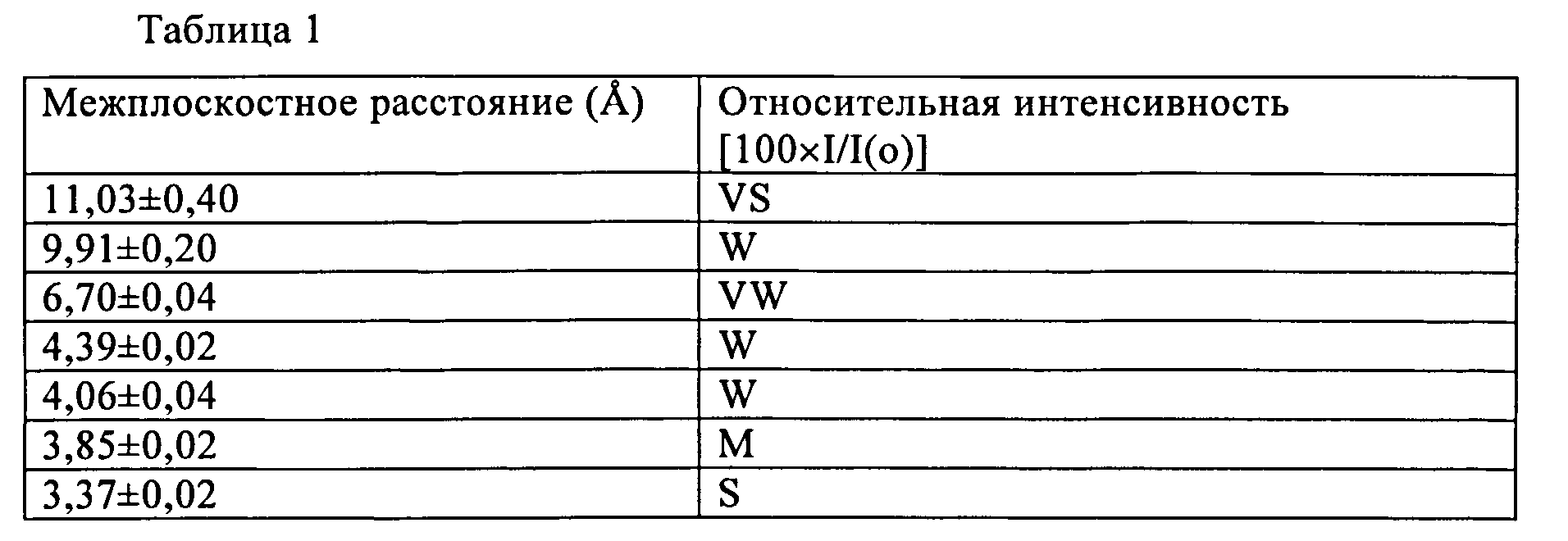

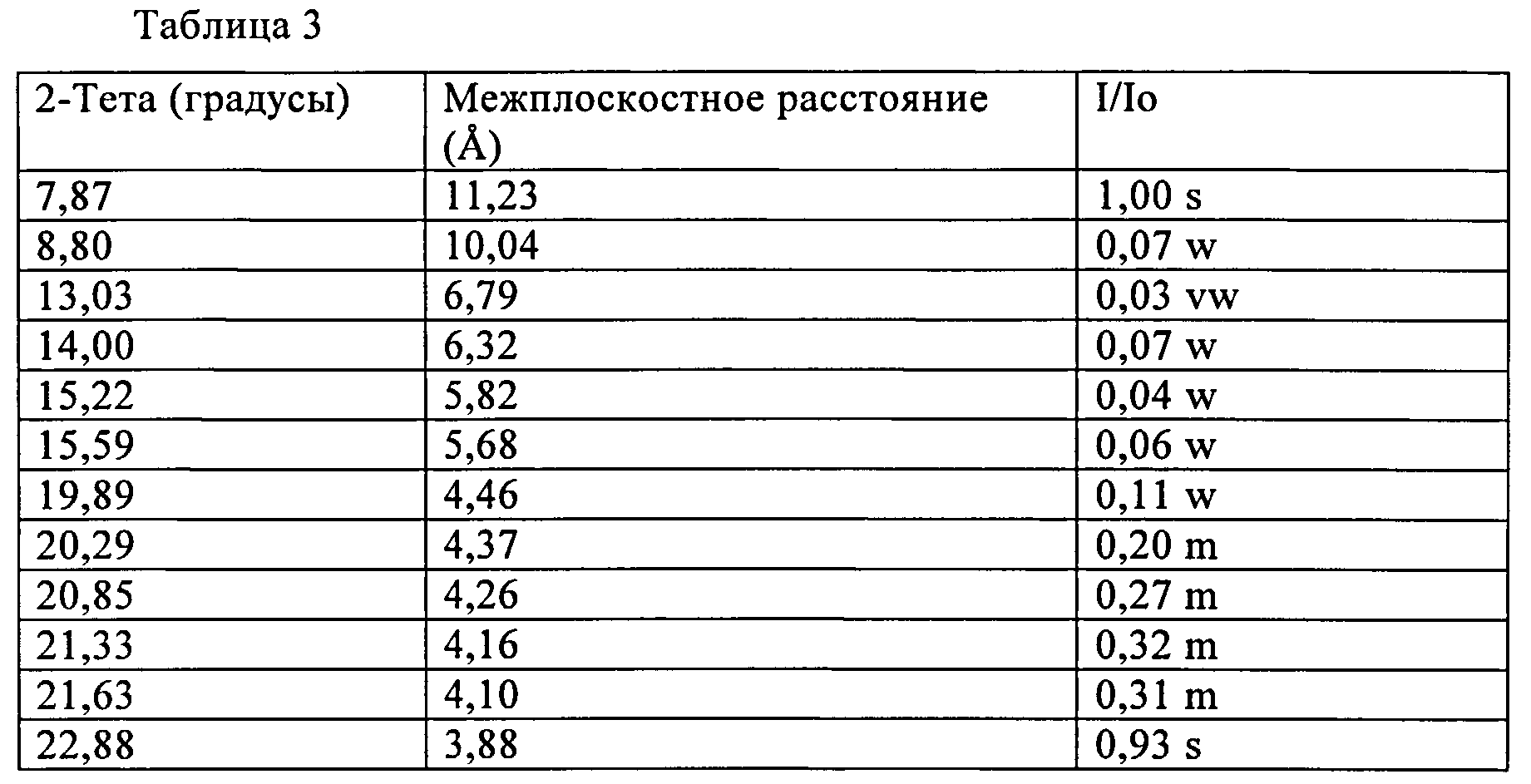

Одним объектом настоящего изобретения является молекулярное сито, обозначенное как ЕММ-22, в прокаленной форме обладающее рентгенограммой, включающей следующие пики, указанные в таблице 1:

Обычно прокаленное молекулярное сито обладает составом, представленным в виде молярного отношения:

X2O3:(n)YO2,

в котором n равно не менее примерно 20, X обозначает трехвалентный элемент, такой как один или большее количество из следующих: В, Al, Fe и Ga, предпочтительно Аl, и Y обозначает четырехвалентный элемент, такой как один или большее количество из следующих: Si, Ge, Sn, Ti и Zr, предпочтительно Si.

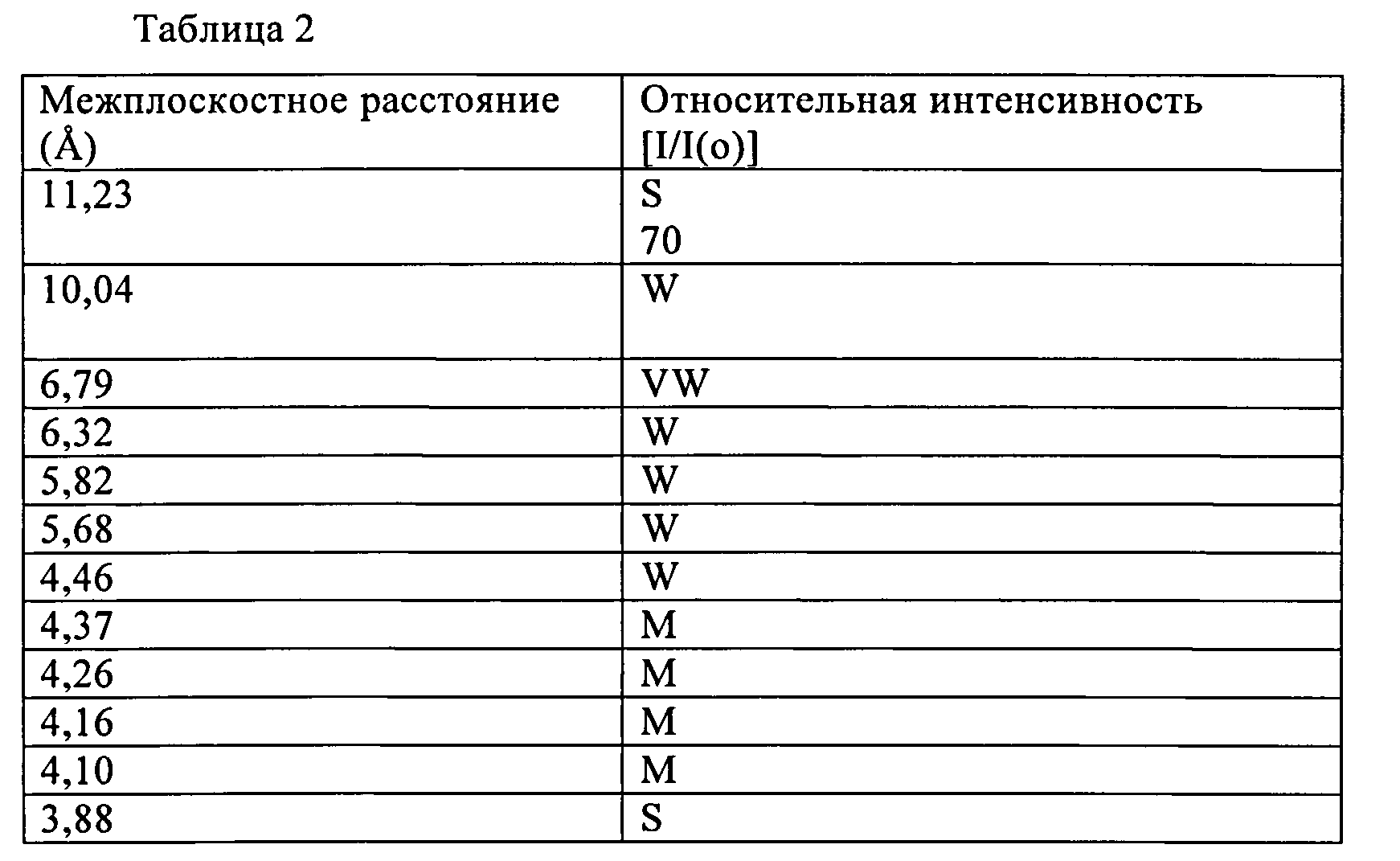

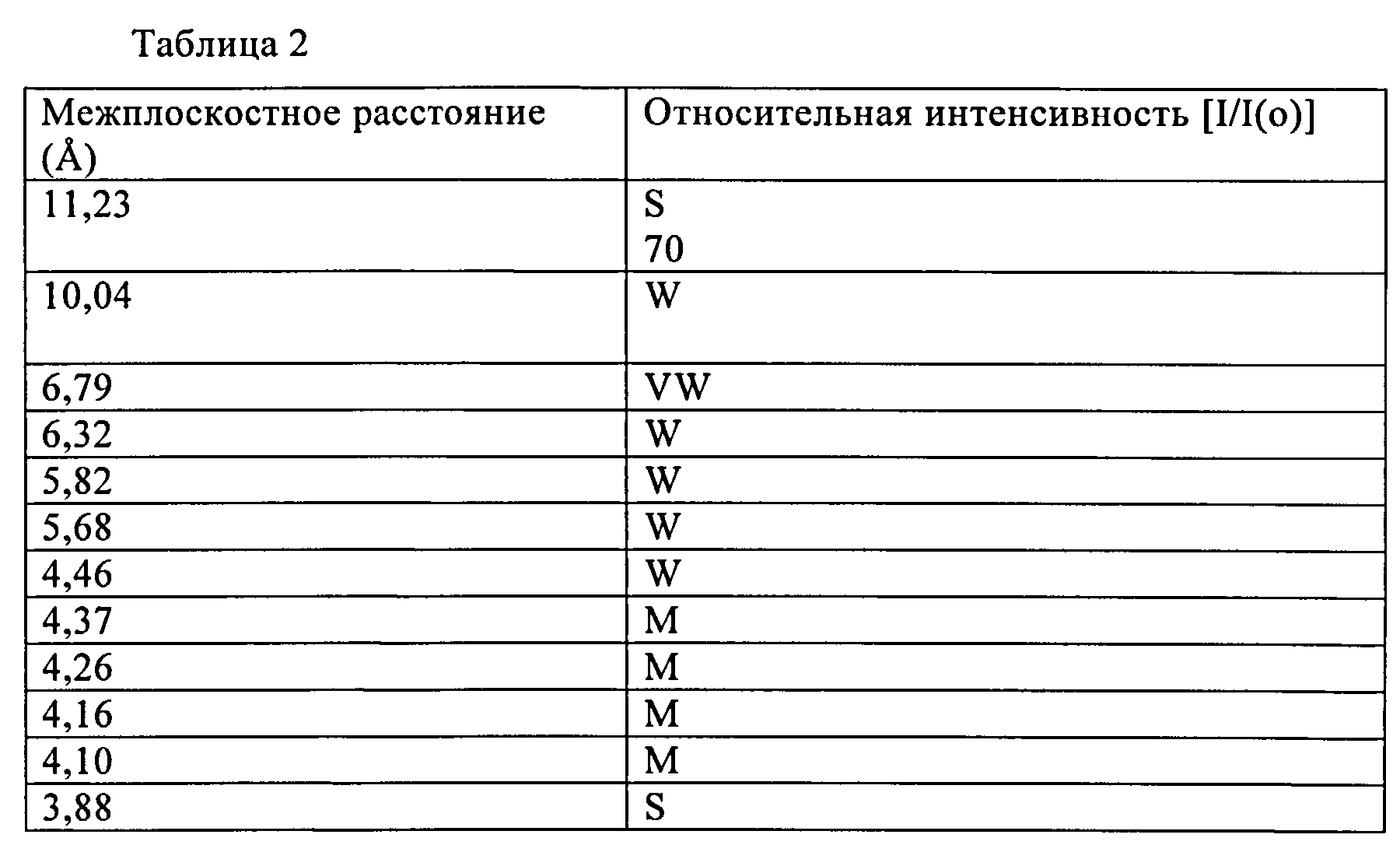

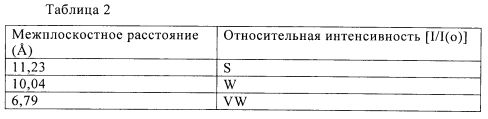

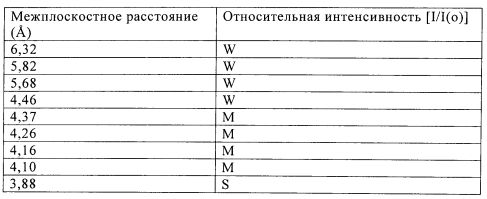

Настоящее изобретение также относится к молекулярному ситу, обладающему в синтезированном виде рентгенограммой, включающей следующие пики, указанные в таблице 2:

В вариантах осуществления синтезированное молекулярное сито обладает составом, представленным в виде следующего молярного отношения:

mQ:X2O3:(n)YO2,

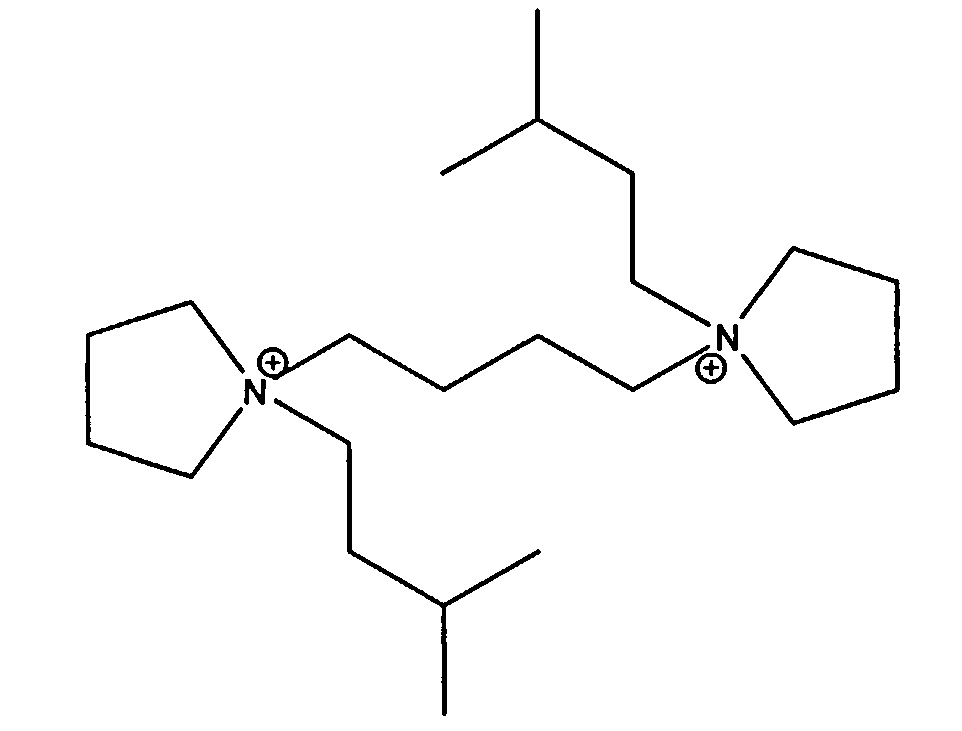

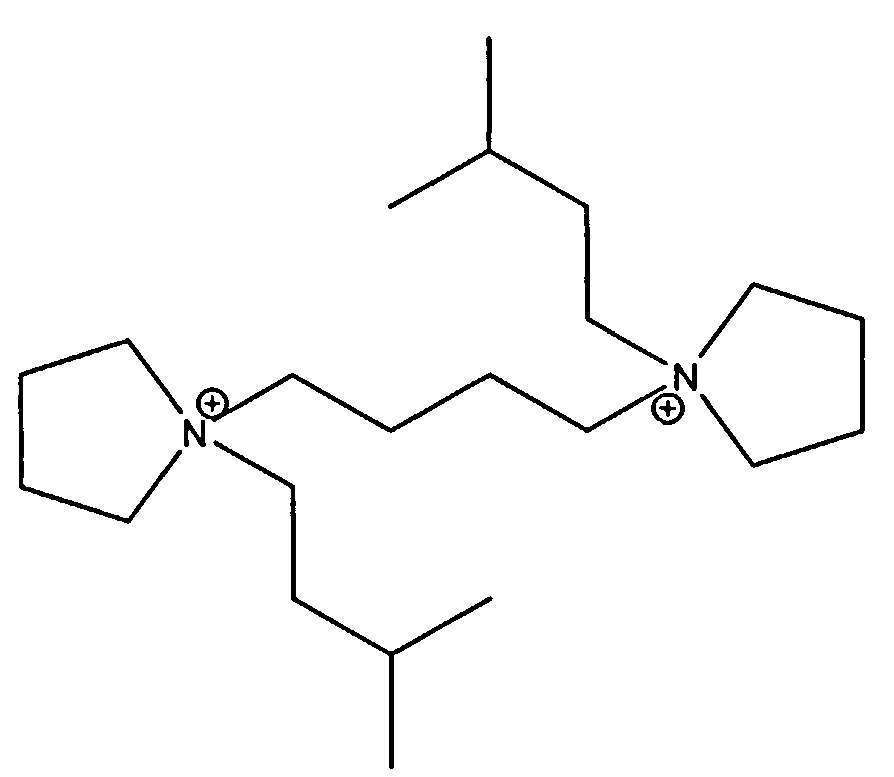

в котором 0 Обычно Q включает 1,4-бис(N-изопентилпирролидиний)бутановые дикатионы, которые описываются следующей формулой:

Другим объектом настоящего изобретения является способ получения молекулярного сита, описанный в настоящем изобретении, способ включает: приготовление смеси для синтеза, способной образовать указанное молекулярное сито, указанная смесь включает источник щелочного или щелочноземельного металла (М), источник оксида алюминия, представляющий собой цеолит Y, отдельный источник диоксида кремния, воду и направляющий реагент для формирования структуры (Q), включающий 1,4-бис(N-изопентилпирролидиний)бутановые дикатионы, и указанная смесь обладает составом, выраженным молярными отношениями, находящимися в следующих диапазонах:

нагревание указанной смеси при условиях кристаллизации, включающих температуру, равную от примерно 120°C до примерно 200°C, и время, равное от примерно 1 до примерно 28 дней до образования кристаллов указанного молекулярного сита; и

извлечение указанного кристаллического материала, полученного на стадии (ii).

Настоящее изобретение также относится к способу превращения сырья, содержащего органическое соединение, в продукт превращения сырья, который включает стадию взаимодействия указанного сырья с катализатором при условиях превращения органического соединения, указанный катализатор представляет собой активную форму молекулярного сита, описанного в настоящем изобретении.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

На фиг. 1(a) приведена рентгенограмма SSZ-26.

На фиг. 1(б) приведена рентгенограмма прокаленного молекулярного сита примера 4, предлагаемого в настоящем изобретении.

На фиг. 1(в) приведена рентгенограмма синтезированного молекулярного сита примера 4, предлагаемого в настоящем изобретении.

На фиг. 1(г) приведена рентгенограмма прокаленного молекулярного сита примера 3, предлагаемого в настоящем изобретении.

На фиг. 1(д) приведена рентгенограмма синтезированного молекулярного сита примера 2, предлагаемого в настоящем изобретении.

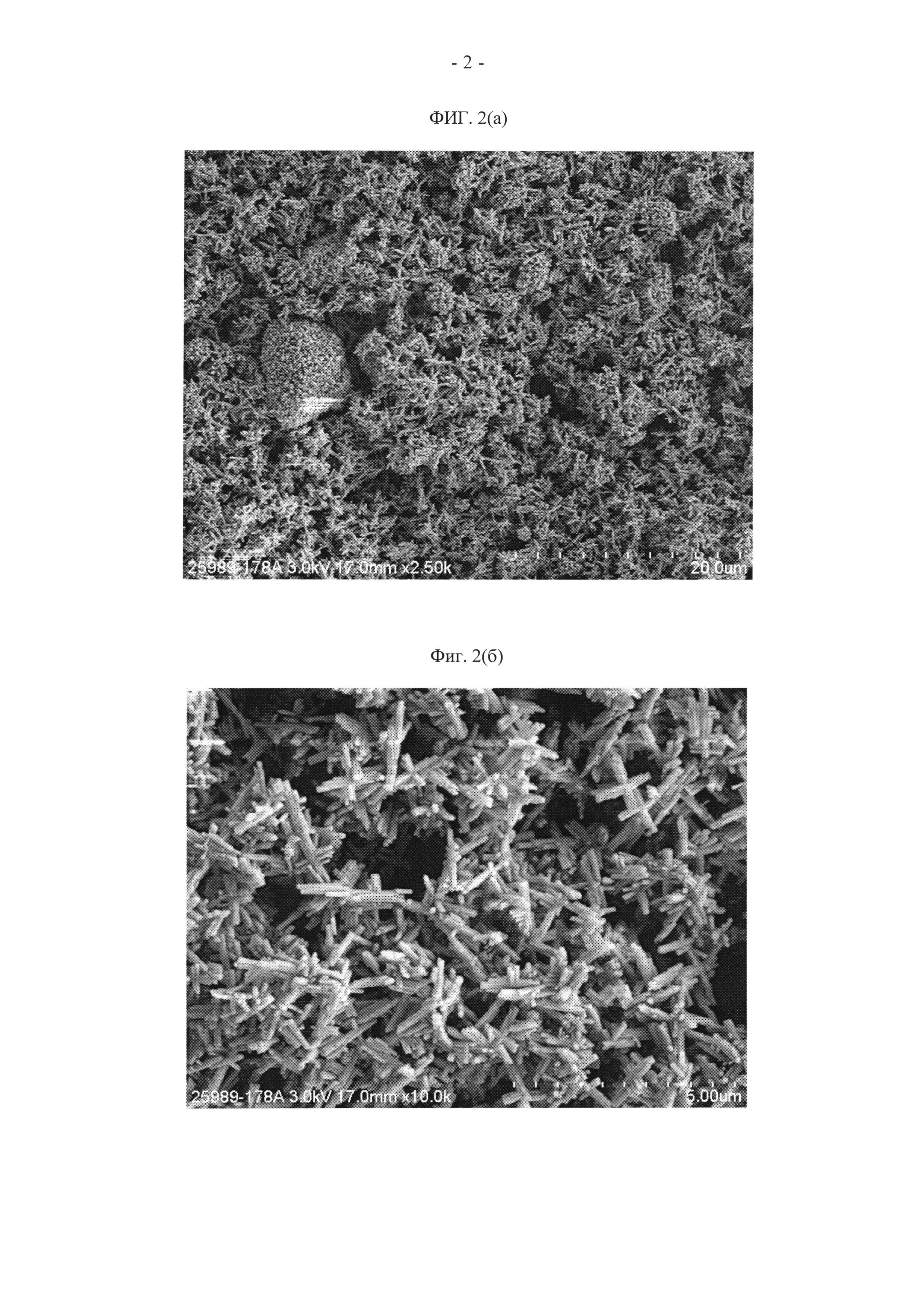

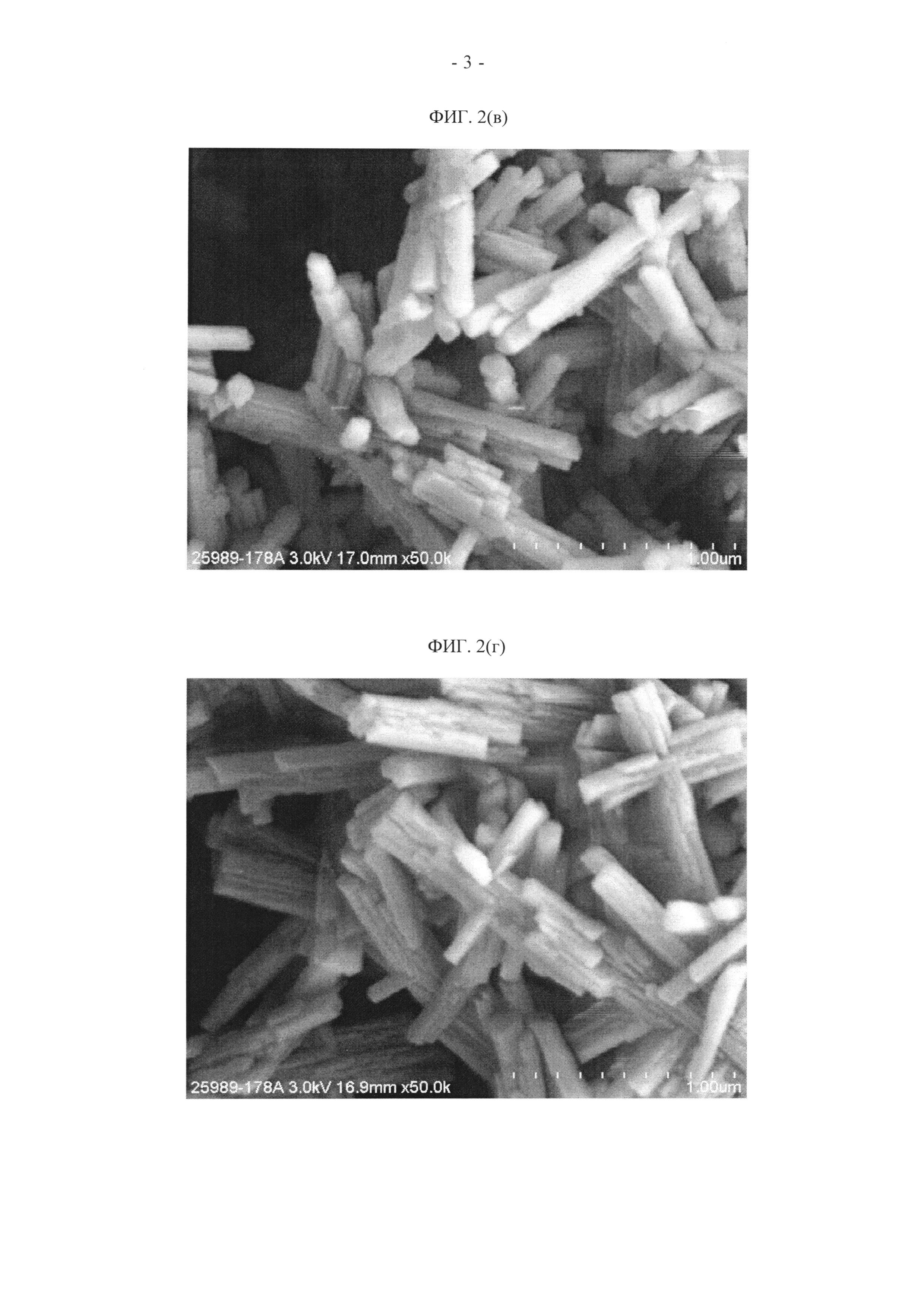

На фиг. 2(a)-2(г) приведены полученные с помощью сканирующего электронного микроскопа (СЭМ) изображения продукта примера 2, предлагаемого в настоящем изобретении при разных увеличениях.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

В настоящем изобретении описано новое молекулярное сито, обозначенное как ЕММ-22, его синтез в присутствии 1,4-бис(N-изопентилпирролидиний)бутановых дикатионов в качестве направляющего реагента для формирования структуры и его применение в качестве адсорбента и в качестве катализатора реакций превращения органических соединений.

В частности, структура нового молекулярного сита ЕММ-22 характеризуется рентгенограммой, которая для прокаленной формы молекулярного сита, включает по меньшей мере пики, приведенные ниже в таблице 1, и которая для синтезированной формы молекулярного сита включает по меньшей мере пики, приведенные ниже в таблице 2.

Рентгенографические данные, приведенные в настоящем изобретении, получали с помощью дифракционной системы PANalytical X-Pert Pro, снабженной детектором X′Celerator, с использованием излучения меди К-альфа. Данные по дифракции получали с помощью ступенчатого сканирования по 0,017 градусах 2-тета, где тета является брегговским углом, и время счета на каждом шаге составляло 21 с. Межплоскостные расстояния, значения d, рассчитывали в ангстремах, и относительные интенсивности линий, I/I(о), составляли одну сотую от интенсивности самой интенсивной линии относительно фона и их определяли с помощью алгоритма аппроксимации профиля пика MDI Jade. Интенсивности не корректировали на эффекты Лоренца и поляризационные эффекты. Относительные интенсивности обозначены символами VS = очень интенсивный (от более 60 до 100), S = интенсивный (от более 40 до 60), М = средней интенсивности (от более 20 до 40), W = слабый (от 4 до 20) и VW = очень слабый (от 0 до 4).

Следует понимать, что данные по дифракции, приведенные для этого образца в виде отдельных линий, могут относиться к множеству перекрывающихся линий, которые при определенных условиях, таких как различия в кристаллографических изменениях, могут появляться в виде разрешенных или частично разрешенных линий. Обычно кристаллографические изменения могут включать небольшие изменения параметров элементарной ячейки и/или изменение в симметрии кристалла без изменения структуры. Эти небольшие эффекты, включающие изменения относительных интенсивностей, также могут происходить вследствие различий в содержании катионов, составе сетки, природе и степени заполнения пор, размере и форме кристалла, предпочтительной ориентации и термической и/или гидротермической истории.

В прокаленной форме молекулярное сито ЕММ-22 обладает химическим составом, представленным в виде молярного отношения:

X2O3:(n)YO2,

в котором n равно не менее 20, например, не менее 25, не менее 30 или не менее 40, X обозначает трехвалентный элемент, такой как один или большее количество из следующих: В, Al, Fe и Ga, предпочтительно А1, и Y обозначает четырехвалентный элемент, такой как один или большее количество из следующих: Si, Ge, Sn, Ti и Zr, предпочтительно Si. Из допустимых значений n следует, что ЕММ-22 можно синтезировать в полностью кремнийсодержащей форме, в которой трехвалентный элемент X отсутствует или практически отсутствует.

В синтезированной и безводной форме молекулярное сито ЕММ-22 обладает химическим составом, представленным в виде молярного отношения:

mQ:X2O3:(n)YO2,

в котором 0 Обычно Q включает 1,4-бис(N-изопентилпирролидиний)бутановые дикатионы, которые описываются следующей формулой:

Компонент Q, который связан с синтезированным материалом вследствие его наличия во время кристаллизации, легко удаляется с помощью обычных методик последующей кристаллизации или путем озоном (см., например, Parikh et al., Microporous and Mesoporous Materials 76 (2004) 17-22).

Молекулярное сито EMM-22 является термически стабильным и в прокаленной форме обладает большой площадью поверхности и значительной сорбционной емкостью по отношению к углеводородам.

В иллюстративных вариантах осуществления алюмосиликат ЕММ-22 можно получить из смеси для синтеза, включающей источник щелочного или щелочноземельного металла (М), источник оксида алюминия, представляющий собой цеолит Y, отдельный источник диоксида кремния, воду и направляющий реагент для формирования структуры (Q), описанный выше, смесь для синтеза обладает составом, выраженным молярными отношениями для оксидов, находящимися в следующих диапазонах:

Подходящие источники алюминия в дополнение к цеолиту Y включают гидратированный оксид алюминия, гидроксид алюминия, алюминаты щелочных металлов, алкоксиды алюминия и растворимые в воде соли алюминия, такие как нитрат алюминия. Подходящие источники диоксида кремния включают коллоидные суспензии диоксида кремния, осажденный диоксид кремния, пирогенный диоксид кремния, силикаты щелочных металлов и тетраалкилортосиликаты.

Подходящими источниками Q являются гидроксиды и/или соли соответствующих дичетвертичных аммониевых соединений. 1,4-Бис(N-изопентилпирролидиний)бутановые дикатионы можно легко синтезировать по реакции N-изопентилпирролидина с 1,4-дибромбутаном. N-Изопентилпирролидин удобно получить восстановительным аминированием изовалерианового альдегида пирролидином.

Кристаллизацию ЕММ-22 можно провести в статических условиях или при перемешивании в подходящем сосуде для проведения реакции, таком как например, полипропиленовая емкость или покрытые тефлоном или изготовленные из нержавеющей стали автоклавы, при температуре, равной от примерно 100°C до примерно 200°C, такой как от 120°C до 160°C, в течение времени, достаточного для протекания кристаллизации при использующейся температуре, например, от примерно 1 дня до примерно 14 дней. Затем кристаллы отделяют от жидкости и извлекают.

В степени, достаточной и зависящей от молярного отношения Аl2О3/SiO2 в материале, любые катионы в синтезированном ЕММ-22 можно заменить по методике, хорошо известной в данной области техники, путем ионного обмена с другими катионами.

Иллюстративные примеры подходящих заменяющих катионов включают ионы металлов, ионы водорода, предшественник водорода, например, аммониевые ионы, и их смеси. Особенно предпочтительными катионами являются те, которые обеспечивают каталитическую активность для некоторых реакций превращения углеводородов. Они включают водород, редкоземельные металлы и металлы групп 2-15 Периодической системы элементов. При использовании в настоящем изобретении схема нумерации групп Периодической системы элементов является такой, которая описана в публикации Chemical and Engineering News, 63(5), 27 (1985).

Молекулярное сито, предлагаемое в вариантах осуществления настоящего изобретения, можно подвергнуть обработке для удаления части или всего органического направляющего реагента Q, использующегося при его синтезе. Это можно выполнить путем термической обработки, при которой синтезированный материал нагревают при температуре, равной не менее примерно 370°C, в течение не менее 1 мин и обычно не более 20 ч, или путем обработки озоном, как это описано в публикации Parikh et al. Хотя для термической обработки можно использовать давление, меньшее, чем атмосферное, по соображениям удобства желательно атмосферное давление. Термическую обработку можно провести при температуре, равной примерно до 925°C. Подвергнутый термической обработке продукт, предпочтительно в формах металла, водорода и аммониевых формах, является особенно подходящим для катализа реакций превращения некоторых органических соединений, например, углеводородов.

Молекулярное сито, предлагаемое в настоящем изобретении, можно тщательно объединить с гидрирующим компонентом, таким как молибден, вольфрам, рений, никель, кобальт, хром, марганец или благородный металл, такой как платина или палладий, если необходимо провести гидрирование-дегидрирование. Такой компонент можно ввести в композицию путем сокристаллизации, путем обмена в композиции в той степени, в которой элемент группы IIIА, например, алюминий, содержится в структуре, введен в нее путем пропитки или путем тщательного механического перемешивания с ней. Такой компонент можно ввести в нее или на нее, например, в случае платины, путем обработки раствором, содержащим ион платины. Таким образом, подходящие для этой цели соединения платины включают платинохлористоводородную кислоту, хлорид платины(II) и различные соединения, содержащие комплекс платины с амином.

Молекулярное сито, предлагаемое в настоящем изобретении, при использовании в качестве адсорбента или в качестве катализатора должно быть дегидратировано, по меньшей мере частично. Это можно провести путем нагревания при температуре в диапазоне от 200°C до примерно 370°C в такой атмосфере, как воздух, азот и т.п., и при атмосферном, большем, чем атмосферное, или меньшем, чем атмосферное давлении в течение от 30 мин до 48 ч. Дегидратирование также можно провести при комнатной температуре, просто помещая ЕММ-22 в вакуум, но для обеспечения достаточной степени дегидратации необходимо больше времени.

Молекулярное сито, предлагаемое в настоящем изобретении, можно использовать в качестве адсорбента или, в особенности в форме алюмосиликата, в качестве катализатора для катализа самых различных технологий превращения органических соединений, включая многие коммерчески/промышленно важные. Примеры методик химического превращения, которые эффективно катализирует кристаллический материал, предлагаемый в настоящем изобретении, сам или в комбинации с одним или большим количеством других каталитически активных веществ, включая другие кристаллические катализаторы, включают те, для которых необходим катализатор, обладающий активностью в качестве кислоты. Примеры технологий превращения органических соединений, которые можно катализировать с помощью ЕММ-22, включают крекинг, гидрокрекинг, диспропорционирование, алкилирование, олигомеризацию и изомеризацию.

Как и в случае многих катализаторов, может быть желательным включение ЕММ-22 в другой материал, стойкий при нагревании и других условиях, использующихся в технологиях превращения органических соединений. Такие материалы включают активные и неактивные материалы и синтетические или природные цеолиты, а также неорганические материалы, такие как глины, диоксид кремния и/или оксиды металлов, такие как оксид алюминия. Последний может быть природным или находиться в форме гелеобразных осадков или гелей, включая смеси диоксид кремния и оксидов металлов. Применение материала вместе с ЕММ-22, т.е. в объединении с ним или при его присутствии во время синтеза нового кристалла, который является активным, может менять степень превращения и/или селективность катализатора в некоторых технологиях превращения органических соединений. Кроме того, неактивные материалы удобно использовать в качестве разбавителей для регулирования степени превращения в данной технологии, так что продукты можно получить экономичным и надлежащим образом без использования других средств регулирования скорости реакции. Эти материалы можно включать в природные глины, например, бентонит и каолин, для повышения прочности катализатора по отношению к раздавливанию при промышленных условиях эксплуатации. Указанные материалы, т.е. глины, оксиды и т.п., выступают в качестве связующих для катализатора. Желательно получить катализатор, обладающий хорошей прочностью по отношению к раздавливанию, поскольку при промышленном применении желательно предупредить разрушение катализатора с образованием порошкообразных материалов. Эти глины и/или оксидные связующие обычно используют только для повышения прочности катализатора по отношению к раздавливанию.

Природные глины, которые можно объединить в композицию с ЕММ-22, включают семейства монтмориллонита и каолина и эти семейства включают суббентониты и каолины, известные под названиями глины Dixie, McNamee, Georgia и Florida или другими, и в которых основным минеральным компонентом является галлуазит, каолинит, диккит, накрит или аноксит. Такие глины можно использовать в неочищенном виде, в котором они были добыты, или сначала подвергнуть прокаливанию, кислотной обработке или химической модификации.

Связующие, применимые для объединения в композицию с ЕММ-22, также включают неорганические оксиды, такие как диоксид кремния, диоксид циркония, диоксид титана, оксид магния, оксид бериллия, оксид алюминия и их смеси.

В дополнение к указанным выше материалам, ЕММ-22 можно объединить в композицию с пористым матричным материалом, таким как диоксид кремния-оксид алюминия, диоксид кремния-оксид магния, диоксид кремния-диоксид циркония, диоксид кремния-диоксид тория, диоксид кремния-оксид бериллия, диоксид кремния-диоксид титана, а также с трехкомпонентными композициями, такими как диоксид кремния-оксид алюминия-диоксид тория, диоксид кремния-оксид алюминия-диоксид циркония диоксид кремния-оксид алюминия-оксид магния и диоксид кремния-оксид магния-диоксид циркония.

Относительные содержания ЕММ-22 и матричного неорганического оксида могут меняться в широких пределах, так что содержание ЕММ-22 находится в диапазоне от примерно 1 до примерно 90 мас. % и чаще предпочтительно, если композицию готовят в форме гранул, содержание которых находится в диапазоне от примерно 2 до примерно 80 мас. % в пересчете на массу композиции.

Настоящее изобретение будет подробнее описано со ссылкой на приведенные ниже не ограничивающие примеры и прилагаемые чертежи.

При использовании в примерах значение альфа является мерой кислотной активности цеолитного катализатора по сравнению со стандартным алюмосиликатным катализатором. Определение значения альфа описано в патенте U.S. №3354078; в публикации Journal of Catalysis, Vol. 4, p. 527 (1965); Vol. 6, p. 278 (1966); и Vol. 61, p. 395 (1980), которые включены в настоящее изобретение в качестве ссылки в качестве описания. Экспериментальные условия проведения этого исследования, использованные в настоящем изобретении, включают постоянную температуру, равную 538°C, и переменную скорость потока, как это описано в публикации Journal of Catalysis, Vol. 61, p. 395. Более значительные альфа соответствуют более активному катализатору крекинга.

Рентгенограммы РГГ, приведенные в примерах, получены, как это описано выше, и данные СЭМ получали с помощью микроскопа Hitachi S4800. Элементный анализ проводили с помощью атомной эмиссионной спектрометрии с индуктивно связанной плазмой (ИСП).

Пример 1: Получение 1,4-бис(N-изопентилпирролидиний)бутановые дикатионы

500 мл Тетрагидрофурана (ТГФ) помещали в сосуд для отсасывания объемом 1 л. 35,3 г Изовалерианового альдегида (0,41 моля) и затем 28,4 г пирролидина (0,40 моля) смешивали с ТГФ. Затем к раствору порциями по 5-10 г добавляли 100 г порошкообразного триацетоксиборогидрида натрия (0,47 моля). Во время добавления проводили энергичное перемешивание, чтобы порошок не образовывал комки на дне сосуда, что помешало бы эффективному перемешиванию суспензии. После каждого добавления порошкообразного триацетоксиборогидрида натрия перед следующим добавлением порошка смесь выдерживали в течение достаточного времени, чтобы получить однородную суспензию. Через день продукт обрабатывали путем нейтрализации суспензии путем медленного добавления 291 г 27% раствора КОН. Затем продукт экстрагировали из полученного раствора с помощью 500 мл пентана. Затем органическую фракцию отделяли с помощью делительной воронки и сушили над безводным сульфатом магния. Затем полученный N-изопентилпирролидин затем отделяли путем выпаривания растворителей ТГФ и пентана в роторном испарителе при пониженном давлении.

15,0 г Полученного N-изопентилпирролидина (0,13 моля) добавляли к 60 мл ацетонитрила в тефлоновой вставке объемом 125 мл. К смеси добавляли 12,35 г 1,4-дибромбутана (0,057 моля). Затем сосуд закрывали, герметизировали в стальном автоклаве Парра и затем нагревали при 80°C в течение 4 дней. Затем осадившееся твердое вещество собирали фильтрованием и промывали ацетоном. После промывки ацетоном из фильтрата осаждали дополнительное количество продукта. Затем объединенные твердые вещества промывали эфиром и им давали высохнуть. Полный выход чистого продукта составлял 19,5 г.1Н и13С ЯМР показывали, что продукт является чистым. Затем дибромид с помощью ионного обмена превращали в гидроксидную форму путем его растворения в воде и пропускания через колонку Dowex с гидроксидной ионообменной смолой LCNG. Концентрацию водного раствора определяли титрованием стандартным 0,1 н. раствором НСl.

Пример 2: Синтез ЕММ-22

Синтез геля при молярных отношениях H2O/SiO2=38,3 и Si/Al=18 проводили по следующей методике.

2,41 г Раствора гидроксида 1,4-бис(N-изопентилпирролидиний)бутана ([ОН]=0,85 ммоль/г), полученного, как в примере 1, смешивали с 2,33 г 1 н. NaOH и 2,33 г деионизированной воды в тефлоновом вкладыше объемом 23 мл. Затем 0,48 г Cabosil М-5, пирогенного диоксида кремния (получен у фирмы Cabot Corporation) и 0,15 г натриевой формы цеолита Y (Si/Al=2,5 и получен у фирмы Contract Materials Processing, Inc) смешивали с раствором и получали однородную суспензию. Затем сосуд закрывали и герметизировали в стальном автоклаве Парра объемом 23 мл. Автоклав на подставке помещали в конвекционную печь при 160°C. Автоклав переворачивали со скоростью, равной 50 об/мин в течение 17 дней внутри нагретой печи. Затем автоклав удаляли и ему давали охладиться до комнатной температуры. Затем твердые вещества извлекали фильтрованием и тщательно промывали деионизированной водой (>250 мл) и затем ацетоном (примерно 20 мл).

Твердым веществам давали высыхать в печи при 100°C в течение 2 ч. Полученный продукт анализировали с помощью порошковой РГГ и установлено, что он представляет собой ЕММ-22 со следовыми количествами реагента, цеолита Y, и следовыми количествами анальцима. Рентгенограмма РГГ приведена на фиг. 1(д). На фиг. 2(a)-2(г) приведены полученные с помощью СЭМ изображения продукта.

Пример 3: Прокаливание ЕММ-22

Порцию продукта примера 2 прокаливали по следующей методике.

Цеолит нагревали в муфельной печи при температуре от температуры окружающей среды до 400°C со скоростью, равной 4°C/мин, в атмосфере азота, затем нагревали при 600°C со скоростью, равной 4°C/мин, в воздухе и температуру воздуха поддерживали равной 600°C в течение 2 ч. Рентгенограмма РГГ прокаленного материала приведена на фиг. 1(г). Затем к раствору, полученному растворением 2,3 г нитрата аммония в 23 г деионизированной воды, добавляли 0,23 г прокаленного материала. Раствор нагревали в течение ночи в паровой камере при 98°C. Затем цеолит отделяли фильтрованием и трижды промывали с помощью 60 мл деионизированной воды.

Затем образцу давали высохнуть в печи. Затем образец прокаливали при 500°C и получали полностью кислую форму цеолита. С помощью физической адсорбции азота установлено, что этот образец обладает объемом микропор, равным 0,24-0,25 см3/г. Этот объем микропор близок к найденному для цеолита бета и больше, чем указанный для цеолитов типа SSZ-26/33 (0,19-0,21 см3/г).

Пример 4: Синтез ЕММ-22

Синтез геля при молярных отношениях Si/Al=15,5 и H2O/SiO2=38,3 проводили по следующей методике.

25,54 г Раствора гидроксида 1,4-бис(N-изопентилпирролидиний)бутана ([ОН]=0,96 ммоль/г), полученного, как в примере 1, смешивали с 21,49 г 1 н. NaOH, 27,82 г деионизированной воды, 5,73 г пирогенного диоксида кремния Cabosil М-5 и 1,79 г натриевой формы цеолита Y(Si/Al=2,5). Полученный гель в тефлоновом вкладыше помещали в стальной автоклав Парра объемом 125 мл и затем сосуд закрывали и герметизировали внутри стального автоклава Парра. Автоклав на подставке помещали в конвекционную печь при 160°C.

Автоклав переворачивали со скоростью, равной 50 об/мин в течение 5 дней внутри нагретой печи. Затем автоклав удаляли и ему давали охладиться до комнатной температуры. Затем твердые вещества извлекали фильтрованием и тщательно промывали деионизированной водой (>500 мл) и затем ацетоном (примерно 40 мл). Твердым веществам давали высыхать в течение ночи в вакуумном сушильном шкафу при 65°C.

Выход полученного продукта составлял 6,62 г. Полученный продукт анализировали с помощью порошковой РГГ и установлено, что он представляет собой ЕММ-22 со следовыми количествами реагента, цеолита Y, и следовыми количествами анальцима. Рентгенограмма РГГ полученного продукта примера 4 приведена на фиг. 1(в) и интенсивности и положения пиков порошковой рентгенограммы приведены в таблице 3.

Полученный продукт затем прокаливали, подвергали обмену с аммиаком и повторно прокаливали по методике, соответствующей описанной выше в примере 3. Рентгенограмма РГГ прокаленного материала примера 4 приведена на фиг. 1(б).

Пример 5: Исследование ЕММ-22

Исследовали емкость прокаленного продукта примера 4 по адсорбции н-гексана при 90°С, 2,2-диметилбутана и 2,3-диметилбутана при 120°С.

Результаты приведены ниже:

Отношение Si/Al, определенное анализом с помощью ИСП, равно 15,5.

Образец обладает значением альфа, равным 750.

Хотя настоящее изобретение описано и проиллюстрировано с помощью конкретных вариантов осуществления, специалисты с общей подготовкой в данной области техники должны понимать, что настоящее изобретение допускает изменения, необязательно проиллюстрированное в описании. По этой причине для определения истинного объема настоящего изобретения следует использовать только прилагаемую формулу изобретения.

Реферат

Предложенное изобретение относится к синтезу молекулярных сит. Описано молекулярное сито, обозначенное как ЕММ-22, которое в прокаленной форме обладает рентгенограммой, включающей следующие пики, указанные в таблице 1.Синтез молекулярного сита производят с использованием в качестве направляющего реагента 1,4-бис(N-изопентилпирролидиний)бутановых катионов. Полученный продукт рекомендован в качестве эффективного адсорбента и катализатора в реакциях превращения органических соединений. 7 н. и 7 з.п. ф-лы, 2 ил., 3 табл.. 5 пр.

Формула

X2O3:(n)YO2,

в котором n равно не менее примерно 20, X обозначает трехвалентный элемент и Y обозначает четырехвалентный элемент.

mQ:X2O3:(n)YO2,

в котором 0

(i) приготовление смеси для синтеза, способной образовать указанное молекулярное сито, указанная смесь включает источник щелочного или щелочноземельного металла (М), источник оксида алюминия, представляющий собой цеолит Y, отдельный источник диоксида кремния, воду и направляющий реагент (Q), включающий 1,4-бис(N-изопентилпирролидиний)бутановые дикатионы, и указанная смесь обладает составом, выраженным молярными отношениями, находящимися в следующих диапазонах:

SiO2/Al2O3 не менее 20;

H2O/SiO2 от примерно 15 до примерно 60;

OH-/SiO2 от примерно 0,20 до примерно 0,60;

M/SiO2 от примерно 0,05 до примерно 0,50; и

Q/SiO2 от примерно 0,03 до примерно 0,20;

(ii) нагревание указанной смеси для синтеза при условиях кристаллизации, включающих температуру, равную от примерно 120°С до примерно 200°С, и время, равное от примерно 1 до примерно 28 дней, до образования кристаллов указанного молекулярного сита; и

(iii) извлечение указанного кристаллического молекулярного сита, полученного на стадии (ii).

Комментарии