Способ получения алкилароматических соединений с использованием emm-13 - RU2509054C2

Код документа: RU2509054C2

Чертежи

Описание

Перекрестная ссылка на связанные заявки

В настоящей заявке заявлены преимущества предварительной заявки US 61/084 171, поданной 28 июля 2008 г., описание которой полностью включено в настоящее описание в качестве ссылки.

Область техники, к которой относится настоящее изобретение

Настоящее изобретение относится к способу получения алкилароматических соединений, конкретно, моноалкилароматических соединений, например, этилбензола, кумола и втор-бутилбензола, с применением композиции на основе молекулярных сит, обозначаемой EMM-13, которая представляет собой материал семейства МСМ-22, имеющий уникальную кристаллическую структуру, что установлено методом рентгенофазового анализа (РФА).

Предпосылки создания изобретения

Ранее было показано, что природные и синтетические молекулярно-ситовые материалы обладают каталитически свойствами в отношении различных видов превращения углеводородов. Молекулярные сита, применяемые в катализе, включают любые встречающиеся в природе или синтетические кристаллические молекулярные сита. Примеры таких цеолитов включают крупнопористые цеолиты, цеолиты с порами среднего размера и цеолиты с мелкими порами. Такие цеолиты и их изотипы описаны в «Atlas of Zeolite Framework Types» под. ред. W.H. Meier, D.H. Olson и Ch. Baerlocher, Elsevier, пятое издание, 2001, включенном в настоящее описание в качестве ссылки. Размер пор крупнопористых цеолитов обычно составляет, по меньшей мере, примерно 7 Å, и они включают цеолиты структурных типов LTL, VFI, MAZ, FAU, OFF, *BEA и MOR (присвоены комиссией ИЮПАК по номенклатуре цеолитов). Примеры крупнопористых цеолитов включают маццит, оффретит, цеолит L, VPI-5, цеолит Y, цеолит X, цеолит омега и цеолит бета. Размер пор среднепористых цеолитов обычно составляет от примерно 5 до менее чем примерно 7 Å, и они включают, например, цеолиты структурных типов MFI, MEL, EUO, MTT, MFS, AEL, AFO, HEU, FER, MWW, и TON (присвоены комиссией ИЮПАК по номенклатуре цеолитов). Примеры среднепористых цеолитов включают ZSM-5, ZSM-11, ZSM-22, МСМ-22, силикалит 1, и силикалит 2. Размер пор мелкопористых цеолитов обычно составляет от примерно 3 до менее чем примерно 5,0 Å, и они включают, например, цеолиты структурных типов СНА, ERI, KFI, LEV, SOD и LTA (присвоены комиссией ИЮПАК по номенклатуре цеолитов). Примеры мелкопористых цеолитов включают ZK-4, ZSM-2, SAPO-34, SAPO-35, ZK-14, SAPO-42, ZK-21, ZK-22, ZK-5, ZK-20, цеолит А, чабазит, цеолит Т, гмелинит, ALPO-17 и клиноптилолит.

В патенте US 4439409 описана кристаллическая молекулярно-ситовая композиция, включающая вещество PSH-3, и ее синтез из реакционной смеси для гидротермальной реакции, включающей гексаметиленимин и органическое соединение, выступающее в качестве темплата при синтезе МСМ-56 (патент US 5362697). Кроме того, описано применение гексаметиленимина в синтезе кристаллических молекулярных сит МСМ-22 (патент US 4954325) и МСМ-49 (патент US 5236575). Молекулярно-ситовую композицию, включающую материал под названием SSZ-25 (патент US 4826667) синтезируют из реакционной смеси для гидротермальной реакции, включающей четвертичный аммониевый ион адамантана. В патенте US 6077498 описана кристаллическая молекулярно-ситовая композиция вещества под названием ITQ-1 и ее синтез из реакционной смеси для гидротермальной реакции, включающей одну или несколько органических добавок.

В патентной заявке US 11/823129 описана новая молекулярно-ситовая композиция, обозначенная ЕММ-10-Р, свежеприготовленная форма которой имеет рентгенограмму, включающую пики, соответствующие дифракционным максимумам при 13,18±0,25 и 12,33±0,23 Å, причем интенсивность пика дифракционного максимума при 13,18±0,25 Å составляет, по меньшей мере, 90% от интенсивности пика дифракционного максимума при 12,33±0,23 Å. В патентной заявке US 11/824742 описана новая молекулярно-ситовая композиция, обозначенная EMM-10, в подвергнутой ионному обмену форме или в прокаленной форме включающая ячейки с топологией MWW, причем особенностью указанного молекулярного сита является дифракционное смещение расположения структурных ячеек в с-направлении. Кроме того, особенностью кристаллического молекулярного сита являются изогнутые hk0-изображения электронной дифрактограммы. Также особенностью кристаллического молекулярного сита являются смещения картины электронной дифракции в направлении с*. В патентной заявке US 11/827953 описано новое кристаллическое молекулярное сито семейства МСМ-22, имеющее в свежеприготовленной форме рентгеновскую дифрактограмму, содержащую пик дифракционного максимума при 12,33±0,23 Å, хорошо разрешенный пик с дифракционным максимумом в интервале от 12,57 до примерно 14,17 Å, и неразрешенный пик дифракционного максимума в интервале от 8,8 до 11 Å, причем интенсивность пика дифракционного максимума в интервале от 12,57 до примерно 14,17 Å составляет менее 90% от интенсивности пика дифракционного максимума при 12,33±0,23 Å.

Выражение «материал семейства МСМ-22» (или «молекулярное сито семейства МСМ-22») в настоящем описании включает:

(I) молекулярные сита, состоящие из обыкновенных кристаллических структурных элементов первой степени - «элементарных ячеек, имеющих структурную топологию MWW». Элементарная ячейка представляет собой пространственную группу атомов с трехмерной структурой, задающую строение кристалла, что описано в «Atlas of Zeolite Framework Types», пятое издание, 2001, содержание которого полностью включено в настоящее описание в качестве ссылки;

(II) молекулярные сита, состоящие из обыкновенных структурных элементов второй степени, представляющих собой двумерную структуру, состоящую из указанных элементарных ячеек структуры MWW, образующих «монослой толщиной в одну элементарную ячейку», предпочтительно, толщиной в одну элементарную с-ячейку;

(III) молекулярные сита, состоящие из обыкновенных структурных элементов второй степени, «слоев толщиной в одну или более элементарных ячеек», в которых слой толщиной более чем в одну элементарную ячейку образован при складывании, уплотнении или связывании, по меньшей мере, двух монослоев толщиной в одну элементарную ячейку, состоящих из элементарных ячеек с топологией структуры MWW. Складывание указанных структурных элементов второй степени может быть однородным, неоднородным, случайным или представлять собой любую комбинацию перечисленного; или

(IV) молекулярные сита, состоящие из любой однородной или случайной двумерной или трехмерной комбинации элементарных ячеек, имеющих структурную топологию MWW.

Особенностью материалов семейства МСМ-22 является рентгенограмма, включающая дифракционные максимумы при 12,4±0,25, 3,57±0,07 и 3,42±0,07 Å (в прокаленной или свежеприготовленной форме). Особенностью материалов семейства МСМ-22 также может являться наличие на рентгенограмме дифракционных максимумов при 12,4±0,25, 6,9±0,15, 3,57±0,07 и 3,42±0,07 Å (в прокаленной или свежеприготовленной форме). Данные рентгеновского дифракционного анализа, применяемые для описания молекулярных сит, получены с помощью стандартных методик с использованием К-альфа дублета меди в качестве источника падающего излучения и дифрактометра, оснащенного сцинтилляционным счетчиком, и соединенного с ним компьютера, применяемого в качестве системы сбора данных. Материалы, относящиеся к семейству МСМ-22, включают МСМ-22 (описан в патенте US 4954325), PSH-3 (описан в патенте US 4439409), SSZ-25 (описан в патенте US 4826667), ERB-1 (описан в европейском патенте 0293032), ITQ-1 (описан в патенте US 6077498), ITQ-2 (описан в международной патентной публикации WO 97/17290), ITQ-30 (описан в международной патентной публикации WO 2005118476), МСМ-36 (описан в патенте US 5250277), МСМ-49 (описан в патенте US 5236575) и МСМ-56 (описан в патенте US 5362697). Содержание указанных патентов полностью включено в настоящее описание в качестве ссылки.

Следует понимать, что вышеописанные молекулярные сита семейства МСМ-22 отличаются от традиционных крупнопористых цеолитных катализаторов алкилирования, таких как морденит, тем, что материалы МСМ-22 имеют 12-членные кольцевые карманы на поверхности, которые не соединены с внутренней системой пор молекулярного сита, образованной 10-членными кольцевыми структурами.

Цеолитные материалы, обозначенные IZA-SC и имеющие топологию MWW, являются многослойными и имеют две системы пор, наличие которых связано с присутствием как 10-членных, так и 12-членных колец. В Atlas of Zeolite Framework Types классифицированы пять материалов с различными названиями, имеющие указанную топологию: МСМ-22, ERB-1, ITQ-1, PSH-3, и SSZ-25.

Было обнаружено, что молекулярные сита семейства МСМ-22 подходят для применения в различных способах превращения углеводородов. Примеры молекулярных сит семейства МСМ-22 включают МСМ-22, МСМ-49, МСМ-56, ITQ-1, PSH-3, SSZ-25 и ERB-1. Такие молекулярные сита полезны при алкилировании ароматических соединений. Например, в патенте US 6936744 описан способ получения моноалкилароматического соединения, конкретно, кумола, включающий стадию контактирования полиалкилированного ароматического соединения с алкилируемым ароматическим соединением при, по меньшей мере, частично жидкофазных условиях и в присутствии катализатора транс-алкилирования с получением моноалкилароматического соединения, причем катализатор транс-алкилирования включает смесь, по меньшей мере, двух различных кристаллических молекулярных сит, и каждое из молекулярных сит выбирают из цеолита бета, цеолита Y, морденита и материала, имеющего рентгенограмму с дифракционными максимумами при 12,4±0,25, 6,9±0,15, 3,57±0,07 и 3,42±0,07 А.

В докладе J. Ruan, P. Wu, В. Slater, L. Wu, J. Xiao, Y. Liu, M. He, O. Terasaki на 15 конференции IZA, Пекин, 2007 г., были описаны материалы ISE-MWW и ISE-FER, первый из которых получен из МСМ-22-Р в качестве исходного материала. В патентной заявке US 2005/0158238, поданной Tatsumi и др., описано цеолитное вещество типа MWW. В патентной заявке US 2004/0092757, поданной Oguchi и др., описан кристаллический титаносиликатный катализатор со структурой MWW. В докладе W. Fan, P. Wu, S. Namba и Т. Tatsumi (J. Catalyst 243 (2006) с.с.183-191) описано титаносиликатное молекулярное сито со структурой, аналогичной структуре многослойного предшественника типа MWW. J. Ruan, Р. Wu, В. Slater и О. Terasaki описали подробную структуру Ti-YNU-1 (Angew. Chem. Int. Ed., 2005, т.44, с.6719), аналогичную структуре ISE-MWW. В другом докладе Р. Wu, J. Ruan, L. Wang, L. Wu, Y. Wang, Y. Liu, W. Fan. M. He, O. Terasaki и Т. Tatsumi описана методика синтеза кристаллических алюмосиликатов, имеющих увеличенные входные отверстия пор, путем молекулярного алкоксисилирования цеолитных многослойных предшественников (J. Am. Chem. Soc. 2008, т.130, с.с.8178-8187).

Такие родственные материалы можно дополнительно различить путем сравнения рентгенограмм в области, содержащей рефлексы от плоскостей (002), (100), (101) и (102) свежеприготовленных и прокаленных материалов. Дифракционный максимум, соответствующий отражению от плоскости (002), обычно располагается в интервале от 14,17 до 12,57 Å (2θ Cu Кα составляет примерно 6,15-7,05°). Дифракционный максимум, соответствующий отражению от плоскости (100), обычно составляет от 12,1 до 12,56 Å (2θ Cu Кα составляет примерно 7,3-7,05°). Дифракционный максимум, соответствующий отражению от плоскости (101), обычно составляет от 10,14 до 12,0 Å (2θ Cu Кα составляет 8,7-7,35°). Дифракционный максимум, соответствующий отражению от плоскости (102), обычно составляет от 8,66 до 10,13 Å (2θ Cu Кα составляет 10,2-8,7°). В нижеприведенной таблице 1 обобщены различия между МСМ-22, МСМ-49, EMM-10, МСМ-56 и титаносиликатным материалом, описанным Tatsumi и др., на основании наличия и/или особенностей рентгенограммы, в которой дифракционные максимумы соответствуют отражениям от плоскостей (002), (100), (101) и (102), как для свежеприготовленных, так и для прокаленных материалов.

Известно, что морфология кристалла, размер и срастание/агломерация или новые рентгеновские дифракционные свойства могут влиять на характеристики катализатора, особенно в отношении его активности и стабильности.

Алкилароматические соединения, например, этилбензол и кумол, являются ценными химикатами широкого потребления, применяемыми в промышленности для производства мономера стирола и совместного получения фенола и ацетона соответственно. В самом деле, общепринятая схема получения фенола включает способ, в котором применяют алкилирование бензола пропиленом с образованием кумола, после чего кумол окисляют до соответствующего гидропероксида, который затем расщепляют с получением одинакового количества фенола и ацетона в молях. Этилбензол можно получать с помощью нескольких различных химических процессов. Один из таких способов, достигший коммерческого успеха, представляет собой парофазное алкилирование бензола этиленом в присутствии твердого кислотного цеолитного катализатора на основе ZSM-5. Примеры таких способов производства этилбензола описаны в патентах US 3751504 (Keown), 4547605 (Kresge) и 4016218 (Haag).

Другой способ, заключающийся в жидкофазном процессе производства этилбензола из бензола и этилена, достиг значительного коммерческого успеха, поскольку его работу осуществляют при более низкой температуре, чем работу парофазного способа, таким образом, в данном способе образуется меньше побочных продуктов. Например, в патенте US 4891458 (Innes) описан жидкофазный синтез этилбензола с помощью цеолита Бета, в то время как в патенте US 5334795 (Chu) описано применение МСМ-22 в жидкофазном синтезе этилбензола.

В течение многих лет кумол получали в коммерческом масштабе путем жидкофазного алкилирования бензола пропиленом над катализатором Фриделя-Крафтса, конкретно, над твердой фосфорной кислотой или хлоридом алюминия. Однако позднее было обнаружено, что каталитические системы на основе цеолитов обладают большей активностью и селективностью при алкилировании бензола пропиленом с получением кумола. Например, в патенте US 4992606 (Kushnerick) описано применение МСМ-22 в жидкофазном алкилировании бензола пропиленом.

В существующих способах алкилирования, предназначенных для получения алкилароматических соединений, например, этилбензола и кумола, помимо желаемого моноалкилированного продукта обязательно образуются полиалкилированные соединения. Таким образом, общепринятой практикой является транс-алкилирование полиалкилированных веществ с помощью дополнительного ароматического сырья, например, бензола, с получением дополнительного количества моноалкилароматического продукта, например, этилбензола или кумола, либо с помощью возврата полиалкилированных веществ в реактор алкилирования, либо, чаще, с помощью подачи полиалкилированных веществ в отдельный реактор транс-алкилирования. Примеры катализаторов, применяемых в алкилировании ароматических соединений, например, в алкилировании бензола этиленом или пропиленом, а также в транс-алкилировании полиалкилированных соединений, таких как полиэтилбензолы и полиизопропилбензолы, перечислены в патенте US 5557024 (Cheng), и они включают МСМ-49, МСМ-22, PSH-3, SSZ-25, цеолит X, цеолит Y, цеолит бета, кислый деалюминированный морденит, а также ТЕА-морденит. Кроме того, в патенте US 6984764 (Roth и др.) описано транс-алкилирование над мелкокристаллической формой (<0,5 мкм) ТЕА-морденита.

Если стадию алкилирования осуществляют в жидкой фазе, стадию транс-алкилирования также желательно осуществлять в жидкофазных условиях. Однако при осуществлении работы при относительно низких температурах жидкофазные способы накладывают повышенные требования к катализатору, конкретно, на стадии транс-алкилирования, на которой объемное полиалкилированное вещество необходимо превратить в дополнительное количество моноалкилароматического продукта без образования нежелательных побочных продуктов. Это оказалось значимой проблемой в случае производства кумола, в котором существующие катализаторы имели недостаточную активность или приводили к образованию значительных количеств побочных продуктов, например, этилбензола и н-пропилбензола.

Таким образом, существует необходимость в новом способе получения моноалкилароматических соединений с помощью кристаллических молекулярных сит.

Краткое описание сущности изобретения

В некоторых предпочтительных вариантах настоящее изобретение относится к способу алкилирования, предназначенному для получения моноалкилароматических соединений с использованием катализатора, включающего молекулярное сито EMM-13, причем молекулярное сито EMM-13 в свежеприготовленной и прокаленной формах имеет рентгенограмму, включающую пики, соответствующие дифракционным максимумам в диапазоне от 14,17 до 12,57 Å (2θ составляет примерно 6,15-7,05°), дифракционным максимумам в диапазоне от 12,1 до 12,56 Å (2θ составляет примерно 7,3-7,05°), дифракционным максимумам в диапазоне от 10,14 до 12,0 Å (2θ составляет 8,7-7,35°) и дифракционным максимумам в диапазоне от 8,66 до 10,13 Å (2θ составляет 10,2-8,7°); причем между указанными пиками, имеющими дифракционный максимум в диапазоне от 10,14 до 12,0 Å (2θ составляет 8,7-7,35°), и дифракционный максимум в диапазоне от 8,66 до 10,13 Å (2θ составляет 10,2-8,7°) находится не содержащая пиков область, причем измеренная интенсивность, для которой сделана поправка на уровень фона, в точке с наименьшим значением указанной области составляет менее 50% от значения интенсивности, соответствующей аналогичному межплоскостному расстоянию на линии, соединяющей указанные пики, соответствующие дифракционным максимумам в диапазоне от 10,14 до 12,0 Å (2θ составляет 8,7-7,35°) и дифракционным максимумам в диапазоне от 8,66 до 10,13 Å (2θ составляет 10,2-8,7°); причем указанное молекулярное сито EMM-13 содержит менее 1,6%масс. Ti.

В некоторых предпочтительных вариантах настоящее изобретение относится к способу алкилирования, предназначенному для получения моноалкилароматических соединений с использованием катализатора, включающего молекулярное сито EMM-13, причем молекулярное сито EMM-13 в свежеприготовленной и прокаленной формах имеет рентгенограмму, включающую пики, соответствующие дифракционным максимумам при 13,18±0,25, 12,33±0,23, 11,06±0,18 и 9,25±0,13 Å, причем между указанными пиками, соответствующими дифракционным максимумам при 11,06±0,18 и 9,25±0,13 Å, находится не содержащая пиков область, причем измеренная интенсивность, для которой сделана поправка на уровень фона, в точке с наименьшим значением составляет менее 50% от значения интенсивности, соответствующей аналогичному межплоскостному расстоянию на линии, соединяющей указанные пики, соответствующие дифракционным максимумам при 11,06±0,18 и 9,25±0,13 Å; причем указанное молекулярное сито EMM-13 содержит менее 1,6% масс. Ti.

В других предпочтительных вариантах моноалкилароматические соединения включают, по меньшей мере, одно из следующих веществ: этилбензол, кумол и втор-бутилбензол.

В других предпочтительных вариантах способ по настоящему изобретению включает контактирование алкилирующего агента с алкилируемым ароматическим соединением в присутствии катализатора, включающего ЕММ-13, при условиях алкилирования с получением моноалкилароматических соединений.

В других предпочтительных вариантах свежеприготовленное кристаллическое молекулярное сито EMM-13 дополнительно прокаливают при условиях прокаливания с получением прокаленного EMM-13, причем условия прокаливания включают температуру, составляющую от 300 до 700°С, воздействующую в течение промежутка времени, составляющего от 1 минуты до 500 ч.

В некоторых аспектах, молекулярное сито EMM-13 имеет в свежеприготовленной и прокаленной формах рентгенограмму, дополнительно включающую пики при 3,57±0,07 и 3,42±0,07 Å.

В других аспектах, молекулярное сито EMM-13 имеет в свежеприготовленной и прокаленной формах рентгенограмму, дополнительно включающую пик при 6,9±0,15 Å.

В других аспектах, прокаленное молекулярное сито EMM-13 имеет состав, включающий следующее молярное отношение:

X2O3:(n)YO2,

в котором Х представляет собой трехвалентный атом элемента, представляющий собой, по меньшей мере, один из следующих атомов: алюминий, бор, железо и галлий, Y представляет собой четырехвалентный атом элемента, представляющий собой, по меньшей мере, один из следующих атомов: кремний, германий, n составляет, по меньшей мере, примерно 10. Формула молекулярного сита EMM-13 в свежеприготовленной форме, на безводной основе и в отношении количества молей оксида на n моль YO2 имеет следующий вид:

(0,005-1)M2O:(1-4)К:X2O3:nYO2,

где М представляет собой щелочной или щелочноземельный металл, a R представляет собой органический остаток. В особенно предпочтительном варианте n составляет от примерно 10 до примерно 150, более предпочтительно, от примерно 30 до примерно 60. В одном из особенно предпочтительных вариантов Х представляет собой алюминий, а Y представляет собой кремний.

В некоторых предпочтительных вариантах адсорбционная емкость прокаленного молекулярного сита EMM-13 в отношении триметилпиридина составляет, по меньшей мере, 150 мкмоль/г, предпочтительно, по меньшей мере, 250 мкмоль/г.

Эти и другие аспекты настоящего изобретения будут очевидны из нижеследующего подробного описания, чертежей и приложенной формулы изобретения.

Краткое описание чертежей

На фиг.1 представлена рентгенограмма по примеру 1 для угла 2θ, составляющего от 5 до 11 градусов.

Подробное описание сущности изобретения

Введение

Все патенты, патентные публикации, методики испытаний (например, методики ASTM, UL и т.п.), приоритетные документы, статьи, публикации, руководства и другие документы, упомянутые в настоящем описании, полностью включены в настоящее описание в качестве ссылки в такой степени, в которой такое включение не противоречит настоящему изобретению, и во всех случаях, в которых такое включение разрешено.

При указании в настоящем описании численных ограничений, подразумеваются диапазоны от любой нижней границы до любой верхней границы. Хотя иллюстративные предпочтительные варианты настоящего описания описаны конкретно, понятно, что различные другие модификации будут очевидны лицам, квалифицированным в данной области техники, которые также смогут создавать такие модификации, без отклонения от духа и буквы настоящего изобретения. Соответственно, подразумевается, что объем формулы настоящего изобретения не ограничен примерами и описаниями, приведенными далее в настоящем описании; напротив, формула настоящего изобретения истолкована таким образом, что она охватывает все свойства патентуемых новшеств, описанных в настоящем описании, включая все свойства, которые считаются эквивалентами описанных свойств лицами, квалифицированными в данной области техники, которых касается настоящее изобретение.

В настоящем описании выражение «тип каркасной структуры» используют в таком смысле, который определен в «Atlas of Zeolite Framework Types», 2001.

В настоящем описании применяют схему нумерации групп Периодической таблицы элементов, описанную в Chemical and Engineering News, 63(5), 27 (1985).

Рентгеновская порошковая дифрактограмма

Межплоскостные расстояния (d) были рассчитаны в ангстремах (Å), а относительные интенсивности линий (I/Io), где интенсивность самой интенсивной линии, превышающая уровень фона (Io), считается равной 100, были получены с использованием методики аппроксимации контуров (или алгоритма с использованием второй производной). При получении значений интенсивности поправок на эффекты Лоренца и поляризации не осуществляли. Значения относительной интенсивности обозначены символами: VS = очень сильная (от более чем 60 до 100), S = сильная (от более чем 40 до 60), М = средняя (от более чем 20 до 40), W = слабая (от 0 до 20). Следует понимать, что данные о дифракции, приведенные в виде отдельных линий, могут состоять из нескольких наложенных линий, которые в определенных условиях, например, при кристаллографических изменениях, могут проявляться в виде разрешенных или частично разрешенных линий. Как правило, кристаллографические изменения могут включать незначительные изменения параметров структурных ячеек и/или изменения симметрии кристаллов, без изменения структуры. Такие малые явления, включая изменения относительной интенсивности, также могут возникать в результате изменения содержания катионов, состава каркасной структуры, природы и степени заполнения пор, а также проведенных ранее термических и/или гидротермических обработок. Другие изменения дифрактограмм могут свидетельствовать о важных различиях между материалами, что наблюдается при сравнении МСМ-22 с аналогичными материалами, например, с МСМ-49, МСМ-56 и PSH-3.

Межплоскостные расстояния (d) считали широкими, если ширина пика для них составляла примерно 1,5° или более при половине высоты пика, то есть на уровне, на котором интенсивность пика составляла 50% от величины, измеренной как разность максимума пика и фонового уровня.

Под выражением «различимый пик РФА» в настоящем описании понимают пик РФА с отчетливо выраженным максимумом, значение которого, по меньшей мере, в два раза превышает значение среднего уровня фонового шума.

Под выражением «неразделенные» пики (также «неразрешенные» пики) РФА в настоящем описании понимают пики, профиль линии между которыми монотонный (значение последующих точек постоянно возрастает (или остается постоянным) или уменьшается (или остается постоянным) и не превышает уровень шума).

Под выражением «разделенные» пики (также «разрешенные» пики) РФА в настоящем описании понимают пик (пики) РФА, не являющиеся неразделенными (неразрешенными).

На фиг.1 графически отображена РФА-дифрактограмма для угла 26, составляющего от 5 до 11 градусов, продукта по примеру 1. Измеренная интенсивность, для которой сделана поправка на уровень фона, составляющая в наименьшей точке между дифракционными максимумами от 10,14 до 12,0 Å, и составляющая от 8,66 до 10,13 Å, обозначенная как В, представляет собой расстояние между наименьшей точкой (точкой а) линии и точкой (точкой b) линии поправки на уровень фона, которой соответствует такое же межплоскостное расстояние (в соответствии с РФА), как наименьшей точке (точке а). Расстояние между точкой b и точкой (точка с) на линии, соединяющей дифракционные максимумы в интервале от 10,14 до 12,0 Å и в интервале от 8,66 до 10,13 Å, при таком же межплоскостном расстоянии (в соответствии с РФА), соответствующем наименьшей точке, обозначено как А.

Состав EMM-13

ЕММ-13 представляет собой новый материал семейства МСМ-22, для которого характерна не встречавшаяся ранее дифрактограмма, которая свидетельствует о расширенной структуре и улучшенном доступе к межслоевой области. Она указывает на уникальную характерную комбинацию свойств прокаленной формы в отношении рентгеновской дифракции и включает пики дифракционных максимумов, составляющих от 14,17 до 12,57 Å (2θ составляет от примерно 6,15 до 7,05°), от 12,1 до 12,56 Å (2θ составляет от примерно 7,3 до 7,05°), от 10,14 до 12,0 Å (2θ составляет от 8,7 до 7,35°), и от 8,66 до 10,13 Å (2θ составляет от 10,2 до 8,7°); причем между пиками, которым соответствует дифракционный максимумам, составляющий от 10,14 до 12,0 Å (2θ составляет от 8,7 до 7,35°), и пиками, которым соответствует дифракционный максимум, составляющий от 8,66 до 10,13 Å (2θ составляет от 10,2 до 8,7°), наблюдается не содержащая пиков область, причем измеренная интенсивность, для которой сделана поправка на уровень фона, в низшей точке указанной не содержащей пиков области составляет менее 50% от интенсивности точки, соответствующей такому же межплоскостному расстоянию (в соответствии с РФА), на линии, соединяющей указанные пики, один из которых соответствует дифракционному максимуму в интервале от 10,14 до 12,0 Å (2θ составляет от 8,7 до 7,35°), а другой соответствует дифракционному максимуму в интервале от 8,66 до 10,13 Å (2θ составляет от 10,2 до 8,7°); причем в указанном молекулярном сите ЕММ-13 присутствует менее чем 1,6% масс. Ti.

В некоторых предпочтительных вариантах, дифрактограмма вещества, из которого состоит EMM-13 в свежеприготовленной и прокаленной формах, включает пики при межплоскостном расстоянии, составляющем 13,5±0,5, 12,33±0,23 Å, и минимум между пиками, соответствующими межплоскостному расстоянию, составляющему 11,05±0,2 и 9,31±0,2 Å, причем измеренная интенсивность, для которой сделана поправка на уровень фона, в низшей точке составляет менее 50% от интенсивности в точке, соответствующей такому же межплоскостному расстоянию (в соответствии с РФА), на линии, соединяющей указанные пики, которым соответствуют дифракционные максимумы при примерно 11,05±0,2 и 9,31±0,2 Å, причем в указанном молекулярном сите ЕММ-13 присутствует менее чем 1,6% масс. Ti.

В дополнительных предпочтительных вариантах дифрактограмма вещества, из которого состоит EMM-13 в свежеприготовленной и прокаленной формах, включает пики при межплоскостном расстоянии, составляющем 3,57±0,06 и 3,43±0,06 Å. В других дополнительных предпочтительных вариантах дифрактограмма вещества, из которого состоит EMM-13 в свежеприготовленной и прокаленной формах, включает пик при межплоскостном расстоянии, составляющем 6,9±0,15 Å. В других дополнительных предпочтительных вариантах дифрактограмма вещества, из которого состоит EMM-13 в свежеприготовленной и прокаленной формах, включает пик при межплоскостном расстоянии, составляющем 3,96±0,08 Å.

В других предпочтительных вариантах РФА-дифрактограмма вещества, из которого состоит EMM-13 в свежеприготовленной и прокаленной формах, включает пики при межплоскостном расстоянии и относительной интенсивности, составляющих 13,5±0,5 Å (M-VS) и 12,33±0,23 Å (M-VS), и включает не содержащую пиков область между пиками при 11,05±0,2 Å (W-S) и 9,31±0,2 Å (W-S), но при этом измеренная интенсивность, для которой сделана поправка на уровень фона, в низшей точке составляет менее 50% от интенсивности в точке, соответствующей такому же межплоскостному расстоянию (в соответствии с РФА), линии, соединяющей пики, которым соответствуют дифракционные максимумы при примерно 11,05±0,2 и 9,31±0,2 Å.

В других предпочтительных вариантах дифрактограмма вещества, из которого состоит EMM-13 в свежеприготовленной и прокаленной формах, включает пик при межплоскостном расстоянии, составляющем 3,57±0,06 (W-M) и 3,43±0,06 Å (M-VS). В других предпочтительных вариантах дифрактограмма вещества, из которого состоит EMM-13 в свежеприготовленной и прокаленной формах, включает пик при межплоскостном расстоянии, составляющем 6,9±0,15 Å (W-M, широкая). В других дополнительных предпочтительных вариантах дифрактограмма вещества, из которого состоит EMM-13 в свежеприготовленной и прокаленной формах, дополнительно включает пик при межплоскостном расстоянии, составляющем 3,96±0,08 Å (W-VS, широкая).

В некоторых особенно предпочтительных вариантах дифрактограмма кристаллического молекулярного сита EMM-13 также включает пики при дифракционных максимумах и значениях интенсивности, приведенных в таблице 2.

В некоторых предпочтительных вариантах дифрактограмма вещества кристаллического молекулярного сита по настоящему изобретению дополнительно включает дифракционный максимум, составляющий 28±1 Å.

В других предпочтительных вариантах состав вещества, из которого состоит EMM-13, можно определить по кристаллической структуре. Кристаллическая структура EMM-13 может определяться элементарными ячейками, которые являются наименьшими структурными единицами, содержащими все структурные элементы материала. Элементарная ячейка ЕММ-13 относится к пространственной группе Р6/mmm, атомные координаты тетраэдрических атомов (Т) и атомов кислорода перечислены в таблице 3, а размеры элементарных ячеек составляют: а=14,198(2) Å, с=27,647(7) Å, причем в указанном молекулярном сите EMM-13 присутствует менее чем 1,6% масс. Ti. Поскольку тетраэдрические атомы могут перемещаться под действием других сил, возникающих в кристалле (например, в результате присутствия неорганических или органических частиц), для значений каждой координатной позиции введен диапазон ±0,05 нм.

В таблице 3 х/а, y/b и z/c представляют собой дробные координаты атомов в элементарной ячейке по отношению к осям элементарной ячейки а=b, с. Uизотр.представляет собой изотропный температурный фактор для каждого атома, выраженный в Å2. Зан. представляет собой фактор занятости для каждого атома, то есть, если он составляет менее 1,0, то в каждом узле кристаллической решетки наблюдается статистическое распределение атомов или вакансий.

В некоторых предпочтительных вариантах прокаленный EMM-13 проявляет неожиданно высокое тримитилпиридиновое число, составляющее более 150 мкмоль/г, предпочтительно, более 200 мкмоль/г, более предпочтительно, более 250 мкмоль/г, еще более предпочтительно, более 300 мкмоль/г, наиболее предпочтительно, более 350 мкмоль/г, по сравнению с EMM-10, для которого этот параметр составляет примерно 120-200 мкмоль/г, и МСМ-22, тримитилпиридиновое число которого составляет 120 мкмоль/г.Не желая быть ограниченными какой-либо теорией, авторы настоящего изобретения считают, что параметр с элементарной ячейки EMM-13 при прокаливании фиксируется в расширенной форме по сравнению с предшественником.

Химический состав свежеприготовленного EMM-13 и прокаленного ЕММ-13

Свежеприготовленный молекулярно-ситовой материал EMM-13 по настоящему изобретению можно получить из предшественника МСМ-22-Р, который получают из реакционной смеси для гидротермальной реакции, включающей источники щелочных и щелочноземельных металлов (М), например, натрия или калия, катион, оксид трехвалентного элемента X, например, алюминия, оксид четырехвалентного элемента Y, например, кремния, органический темплат (R), описанный более подробно ниже, а также воду; реакционная смесь для гидротермальной реакции имеет следующий состав (в мольных отношениях оксидов):

YO2/Х2О3 составляет от 10 до бесконечности или от 10 до 50;

М/Х2О3 составляет от 0,005 до 5,0; и

R/Х2О3 составляет от 0,01 до 10.

Прокаленный молекулярно-ситовой материал EMM-13 по настоящему описанию можно получить путем прокаливания свежеприготовленного EMM-13 при условиях прокаливания с целью удаления, по меньшей мере, большей части органического темплата R из свежеприготовленного EMM-13.

Свежеприготовленный или прокаленный молекулярно-ситовой материал EMM-13 содержит менее чем 1,6% масс. титана, предпочтительно, менее чем 1% масс., более предпочтительно, менее чем 0,5% масс., наиболее предпочтительно, менее чем 0,1% масс. титана.

Способ получения EMM-13

В некоторых предпочтительных вариантах настоящее изобретение относится к способу получения свежеприготовленного кристаллического молекулярного сита ЕММ-13, включающему следующие стадии:

(а) обеспечение смеси, включающей МСМ-22-Р и кислотную композицию, необязательно, темплат;

(б) обработка смеси при определенных условиях с получением продукта, включающего свежеприготовленный ЕММ-13; и

(в) выделение обработанного кислотой кристаллического молекулярного сита.

В некоторых особенно предпочтительных вариантах свежеприготовленный ЕММ-13 получают способом, включающим следующие стадии:

(1) обеспечение смеси, включающей МСМ-22-Р, в котором Si/Al2 составляет от 10 до бесконечности, предпочтительно, от примерно 10 до 150; кислотную композицию, включающую, по меньшей мере, одно из следующих веществ: азотная кислота, серная кислота, соляная кислота, щавелевая кислота, причем указанная кислота находится в концентрации, составляющей не более 10 N, предпочтительно, менее 1 N; необязательно, темплат, включающий, по меньшей мере, одно из следующих веществ: диметилдиэтоксисилан, диэтилдиэтоксисилан, тетраэтилсилан (ТЭОС), предпочтительно, ТЭОС; и

(2) обработка смеси, полученной на стадии (1), при определенных условиях, включающих температуру, составляющую от 50 до 250°С, в течение промежутка времени от 1 до 24 ч, необязательно при скорости перемешивания, составляющей от 0 до 1000 об./мин.

Смесь, полученная на стадии (а), включает МСМ-22-Р, кислотную композицию и необязательно темплат, причем массовое отношение твердой составляющей МСМ-22-Р к кислотной композиции и массовое отношение темплата к твердой составляющей МСМ-22-Р приведены в таблице 4. Условия обработки на стадии (б) включают температуру обработки и время обработки. Подходящие и предпочтительные диапазоны в отношении температуры обработки и времени обработки приведены в таблице 4.

Нижеприведенные массовые отношения значений содержания твердых веществ и количества кислотной композиции представляют собой подходящие нижние пределы; 0,001, 0,01, 0,05, 0,1, 0,5, 1, 5, 10, 50, 100 и 500. Нижеприведенные массовые отношения значений содержания твердых веществ и количества кислотной композиции представляют собой подходящие верхние пределы: 0,01, 0,05, 0,1, 0,5, 1, 5, 10, 50, 100, 500 и 1000. Массовое отношение содержания твердых веществ к количеству кислотной композиции находится в диапазоне, образованном любым из вышеперечисленных нижних пределов и любым из вышеперечисленных верхних пределов, при условии, что нижний предел меньше или равен верхнему пределу. Массовое отношение содержания твердых веществ к количеству кислотной композиции может составлять от 0,01 до 100 в одном предпочтительном варианте, в качестве альтернативы, от 0,1 до 10, в качестве альтернативы, от 0,1 до 5.

Нижеприведенные массовые отношения значений содержания темплата и количества твердых веществ представляют собой подходящие нижние пределы: 0, 0,001, 0,01, 0,05, 0,1, 0,5, 1 и 1,5. Нижеприведенные массовые отношения значений содержания темплата и количества твердых веществ представляют собой подходящие верхние пределы: 0,001, 0,01, 0,05, 0,1, 0,5, 1, 1,5 и 2. Массовое отношение темплата к количеству твердых веществ находится в диапазоне, образованном любым из вышеперечисленных нижних пределов массового отношения содержания темплата и количества твердых веществ и любым из вышеперечисленных верхних пределов массового отношения содержания темплата и количества твердых веществ, при условии, что нижний предел меньше или равен верхнему пределу. Массовое отношение содержания темплата к количеству твердых веществ может составлять от 0 до 2 в одном предпочтительном варианте, в качестве альтернативы, от 0 до 1, в качестве альтернативы, от 0,1 до 0,5.

Нижеприведенные значения температуры (в °С) представляют собой подходящие нижние пределы температуры обработки: 25, 50, 60, 70, 80, 90, 100, 110, 120, 130, 140, 150, 160, 170 и 200. Нижеприведенные значения температуры (в °С) представляют собой подходящие верхние пределы температуры обработки: 50, 60, 70, 80, 90, 100, 110, 120, 130, 140, 150, 160, 170, 180, 190, 200, 210, 220, 230, 240 и 250. Значение температуры обработки (в °С) находится в диапазоне, образованном любым из вышеперечисленных нижних пределов температуры обработки и любым из вышеперечисленных верхних пределов температуры обработки, при условии, что нижний предел меньше или равен верхнему пределу. Температура обработки может составлять от 25 до 250°С в одном предпочтительном варианте, в качестве альтернативы, от 70 до 200°С, в качестве альтернативы, от 90 до 170°С.

Нижеприведенные значения промежутков времени обработки (в часах) представляют собой подходящие нижние пределы: 0,01, 1, 5, 10, 20, 30, 50, 100 и 150. Нижеприведенные значения промежутков времени обработки (в часах) представляют собой подходящие верхние пределы: 1, 5, 10, 20, 40, 50, 70, 100, 150, 200 и 240. Значение промежутка времени обработки находится в диапазоне, образованном любым из вышеперечисленных нижних пределов времени обработки и любым из вышеперечисленных верхних пределов времени обработки, при условии, что нижний предел меньше или равен верхнему пределу. Время обработки может составлять от 1 до 100 ч в одном предпочтительном варианте, в качестве альтернативы, от 1 до 48 ч, в качестве альтернативы, от 1 до 24 ч.

(1) МСМ-22-Р

Конечный МСМ-22-Р описан в патенте US 4954325, полностью включенном в настоящее описание в качестве ссылки.

МСМ-22-Р, описанный в патенте US 4954325, может быть получен путем кристаллизации смеси, имеющей состав, приведенный в виде молярных отношений в таблице 5.

После кристаллизации конечный МСМ-22-Р имеет состав, включающий молярные отношения, приведенные в таблице 6.

(2) Кислотная композиция

Кислотная композиция, подходящая для применения в соответствии с настоящим описанием, включает кислотное растворенное вещество и растворитель. Кислотное растворенное вещество включает, по меньшей мере, одно из следующих соединений: неорганическая кислота, например, азотная кислота, соляная кислота, серная кислота; органическая кислота, например, щавелевая кислота, уксусная кислота; или любая комбинация неорганической кислоты и органической кислоты. Предпочтительно, кислотное растворенное вещество представляет собой азотную кислоту. Растворитель включает, по меньшей мере, одно из следующих веществ: вода, метанол, этанол, ацетон и диметилсульфоксид (ДМСО).

Концентрация кислоты в кислотной композиции составляет от 0,001 до 10. Следующие значения концентрации кислоты представляют собой подходящие нижние пределы: 0,001, 0,01, 0,05, 0,1, 0,5, 1, 2, 3, 4, 5, 6, 7, 8 и 9, Следующие значения концентрации кислоты представляют собой подходящие верхние пределы: 0,01, 0,05, 0,1, 0,5, 1, 2, 3, 4, 5, 6, 7, 8, 9 и 10. Концентрация кислоты находится в диапазоне, образованном любым из вышеперечисленных нижних пределов и любым из вышеперечисленных верхних пределов, при условии, что нижний предел меньше или равен верхнему пределу. Концентрация кислоты может составлять от 0,001 до 5 в одном предпочтительном варианте, в качестве альтернативы, от 0,01 до 4, в качестве альтернативы, от 0,1 до 2.

Значение массы кислотной композиции, применяемое при расчете массовых отношений содержания твердых веществ к количеству кислотной композиции, рассчитано на основе суммарной массы кислотного растворяемого вещества и растворителя.

(3) Темплат

Необязательно, стадия кислотной обработки также включает применение темплата. Подходящий для применения темплат представляет собой любой агент, способный обеспечивать структуру, которая может стабилизировать предшественник в расширенной форме (для которой характерно присутствие на рентгенограмме разрешенного пика отражения от плоскости (002) при 13,5±0,25 Å, как в свежеприготовленной, так и в прокаленной формах). Например, темплат может представлять собой силилирующий агент, который может обеспечивать кремниевую структуру, способную стабилизировать предшественник в расширенной форме.

Примеры соединений, задающих параметр решетки, включают органические соединения четырехвалентного элемента, трехвалентного элемента и/или пятивалентные соединения, например, кремнийорганическое соединение, германийорганическое соединение, титанорганические соединения, борорганические соединения, алюминийорганическое соединение и фосфорорганическое соединение. Кремнийорганические соединения могут включать полисилоксан, включая силиконы, силоксан и силан, включая дисиланы и аклоксисиланы.

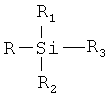

Силоксановые соединения, которые можно использовать в настоящем изобретении, включают соединения, соответствующие следующей формуле:

в которой R1 представляет собой водород, фторид, гидрокси-группу, алкил, аралкил, алкиларил или фторалкил. Углеводородные заместители обычно включают от 1 до 10 атомов углерода и предпочтительно представляют собой метильные или этильные группы. R2 выбирают из той же группы, что и R1, a n представляет собой целое число, составляющее, по меньшей мере, 2, как правило от 2 до примерно 1000. Молекулярная масса применяемого силоксанового соединения обычно составляет от примерно 80 до примерно 20000, предпочтительно, от примерно 150 до примерно 10000. Примеры силоксановых соединений включают диметилсилоксан, диэтилсилоксан, фенилметилсилоксан, метилгидросилоксан, этилгидросилоксан, фенилгидросилоксан, фторпропилсилоксан, этилтрифторпропилсилоксан, тетрахлорфенилметилметилэтилсилоксан, фенилэтилсилоксан, дифенилсилоксан, метилтрисилоксан, тетрахлорфенилэтилсилоксан, метилвинилсилоксан и этилвинилсилоксан. Силоксановое соединение необязательно является линейным, оно может быть циклическим, например, представлять собой гексаметилциклотрисилоксан, октаметилциклотетрасилоксан, гексафенилциклотрисилоксан и октафенилциклотетрасилоксан. Можно также применять смеси указанных соединений и силоксаны с другими функциональными группами.

Подходящие не ограничивающие объем настоящего изобретения примеры силоксанов и полисилоксанов включают гексаметилциклотрисилоксан, октаметилциклотетрасилоксан, декаметилциклопентасилоксан, гексаметилдисилоксан, октаметилтрисилоксан, декаметилтетрасилоксан, гексаэтилциклотрисилоксан, октаэтилциклотетрасилоксан, гексафенилциклотрисилоксан, а также октафенилциклотетрасилоксан.

Подходящие для применения силаны, дисиланы или алкоксисиланы включают органические замещенные силаны, соответствующие общей формуле:

в которой R представляет собой реакционно-способную группу, например, водород, алкоксил, галоген, карбоксил, амино-группа, ацетамид, триалкилсилоксил; R1, R2 и R3 могут быть такими же, как R, или могут представлять собой органический радикал, который может включать алкил, содержащий от 1 до 40 атомов углерода, алкильную или арильную карбоновую кислоту, в которой органическая часть алкила содержит от 1 до примерно 30 атомов углерода, а арильная группа включает от примерно 6 до примерно 24 атомов углерода, которые могут дополнительно быть замещенными, алкиларильную и арилалкильную группы, включающие от примерно 7 до примерно 30 атомов углерода. Предпочтительно, длина цепи алкильной группы алкилсилана включает от примерно 1 до примерно 4 атомов углерода. Можно также использовать смеси.

Не ограничивающие объем настоящего изобретения примеры силанов или дисиланов включают диметилфенилсилан, фенилтриметилсилан, триэтилсилан и гексаметилдисилан. Подходящие силаны включают, по меньшей мере, одну связь кремний-водород.

Способ алкилирования

Выражение «ароматический» в отношении алкилируемых ароматических соединений, которые можно использовать в качестве сырья в настоящем изобретении, понимают в настоящем описании в таком смысле, который считается принятым в данной области техники. Это выражение включает алкилзамещенные и незамещенные моно- и полиядерные соединения. Также могут подойти ароматические соединения, включающие гетероатом, при условии, что в выбранных условиях реакции обеспечивают достаточную каталитическую активность.

Замещенные ароматические соединения, которые можно подвергать алкилированию в настоящем изобретении, должны включать, по меньшей мере, один атом водорода, соединенный непосредственно с ароматическим ядром. Ароматические кольцевые структуры могут быть замещенными, по меньшей мере, одним из следующих радикалов: алкил, арил, алкиларил, алкоксил, арилоксил, циклоалкил, галогенид и/или другие группы, не влияющие на реакцию алкилирования.

Подходящие ароматические соединения включают бензол, нафталин, антрацен, нафтацен, перилен, коронен и фенантрен, причем бензол является предпочтительным.

Как правило, алкильные группы, которые могут присутствовать в качестве заместителей в ароматическом соединении, содержат от 1 до примерно 22 атомов углерода, обычно, от примерно 1 до 8 атомов углерода, как правило, от примерно 1 до примерно 4 атомов углерода.

Подходящие алкилзамещенные ароматические соединения включают толуол, ксилол, изопропилбензол, н-пропилбензол, альфа-метилнафталин, этилбензол, мезитилен, дурол, цимолы, бутилбензол, псевдокумол, орто-диэтилбензол, мета-диэтилбензол, пара-диэтилбензол, изоамилбензол, изогексилбензол, пентаэтилбензол, пентаметилбензол, 1,2,3,4-тетраэтилбензол, 1,2,3,5-тетраметилбензол, 1,2,4-триэтилбензол, 1,2,3-триметилбензол, мета-бутилтолуол, пара-бутилтолуол, 3,5-диэтилтолуол, орто-этилтолуол, пара-этилтолуол, мета-пропилтолуол, 4-этил-мета-ксилол, диметилнафталины, этилнафталин, 2,3-диметилантрацен, 9-этилантрацен, 2-метилантрацен, орто-метилантрацен, 9,10-диметилфенантрен, а также 3-метилфенантрен. В качестве исходных материалов можно также применять алкилароматические соединения с большей молекулярной массой, включая ароматические органические соединения, например, получаемые алкилированием ароматических органических соединений с помощью олефиновых олигомеров. Такие продукты в данной области техники часто называют алкилатами, они включают гексилбензол, нонилбензол, додецилбензол, пентадецилбензол, гексилтолуол, нонилтолуол, додецилтолуол, пентадецилтолуол, и т.д. Очень часто алкилат получают в виде фракции, кипящей при высокой температуре, в которой размер алкильной группы, присоединяемой к ароматическому ядру, может составлять от примерно С6 до примерно С12. Если целевым продуктом является кумол или этилбензол, в данном способе образуется приемлемое небольшое количество побочных продуктов, например, н-пропилбензола и ксилолов, соответственно. Такие побочные продукты образуются в количестве, которое может составлять менее чем примерно 100 част./млн. (масс.).

Особенно полезное сырье для процесса алкилирования по настоящему изобретению представляет собой продукт риформинга, содержащий смесь бензола, толуола и/или ксилола.

Алкилирующие агенты, которые можно применять в способе по настоящему описанию, обычно включают любое алифатическое или ароматическое органическое соединение, включающее одну или более доступных алкилирующих алифатических групп, способных вступать в реакцию с алкилируемым ароматическим соединением, предпочтительно, алкилирующая группа включает от 1 до 5 атомов углерода. Примеры подходящих алкилирующих агентов представляют собой такие олефины, как этилен, пропилен, бутены, например, 1-бутен, 2-бутен или изобутен, а также пентены, спирты (включая первичные спирты, вторичные спирты, третичные спирты и т.д.), например, метанол, этанол, пропанолы, бутанолы и пентанолы, альдегиды, например, формальдегид, ацетальдегид, пропионовый альдегид, масляный альдегид и н-валериановый альдегид, а также алкилгалогениды, например, метилхлорид, этилхлорид, пропилхлориды, бутилхлориды, а также пентилхлориды, и т.д. Можно также применять смеси этих соединений, например, смеси пропилена и пропанола.

В процессе алкилирования по настоящему описанию можно применять смеси легких олефинов в качестве алкилирующих агентов. Соответственно, полезными алкилирующими агентами являются смеси этилена, пропилена, бутенов и/или пентенов, представляющие собой основные составляющие различных потоков продуктов установок по переработке нефти, например, топливного газа, отходящего газа, включающего этилен, пропилен и т.д. установки переработки газа; отходящий газ установки крекинга нафты, включающий легкие олефины; потоки пропана/пропилена нефтеперерабатывающей установки крекинга с в псевдоожиженном слое (КПС) и т.д. Например, типичный поток легких олефинов установки КПС имеет нижеприведенный состав:

Продукты реакции, которые можно получать способом по настоящему изобретению, включают этилбензол по реакции бензола с этиленом, кумол по реакции бензола с пропиленом, этилтолуол по реакции толуола с этиленом, цимолы по реакции толуола с пропиленом, а также втор-бутилбензол по реакции бензола с н-бутенами. Особенно предпочтительный механизм способа по настоящему описанию относится к получению кумола алкилированием бензола пропиленом и получению этилбензола путем алкилирования бензола этиленом.

Реагенты могут частично или полностью находиться в жидкой фазе, и они могут быть чистыми, то есть не содержать внутренних примесей или не быть разбавленными другим материалом, или можно осуществлять их контактирование с каталитической композицией с помощью несущего газа-носителя или разбавителей, таких как водород, метан и/или азот.

Способ алкилирования по настоящему описанию можно осуществлять таким образом, что органические реагенты, то есть алкилируемое ароматическое соединение и алкилирующий агент, контактируют с нужным катализатором в подходящей реакционной зоне при эффективных условиях алкилирования. Такие условия включают температуру, составляющую от примерно 0 до примерно 500°С, предпочтительно, от примерно 10 до примерно 260°С, давление, составляющее от примерно 20 до примерно 25000 КПа (абс.), предпочтительно, от примерно 100 до примерно 5500 КПа (абс.), молярное отношение алкилируемого ароматического соединения к алкилирующему агенту, составляющее от примерно 0,1:1 до примерно 50:1, предпочтительно, от примерно 0,5:1 до примерно 10:1, и массовую часовую объемную скорость (МЧОС) сырья в расчете на алкилирующий агент, составляющую от примерно 0,1 до 500 ч-1, предпочтительно, от примерно 0,1 до примерно 100 ч-1.

Если бензол алкилируют этиленом с получением этилбензола, реакцию алкилирования, предпочтительно, осуществляют в жидкой фазе при условиях, включающих температуру, составляющую от примерно 150 до примерно 300°С, более предпочтительно, от примерно 170 до примерно 260°С, давление, составляющее до примерно 20400 КПа (абс.), более предпочтительно, от примерно 2000 до примерно 5500 КПа (абс.), массовую часовую объемную скорость (МЧОС) в расчете на алкилирующий агент, составляющую от примерно 0,1 до примерно 20 ч-1, более предпочтительно, от примерно 0,5 до примерно 6 ч-1, и молярное отношение бензола к этилену в зоне реакции алкилирования, составляющее от примерно 0,5:1 до примерно 100:1, предпочтительно, от примерно 0,5:1 до 50:1, более предпочтительно, от примерно 1:1 до примерно 30:1, наиболее предпочтительно, от примерно 1:1 до примерно 10:1.

Если бензол алкилируют пропиленом с получением кумола, реакцию можно также осуществлять в жидкофазных условиях, включающих температуру, составляющую до примерно 250°С, предпочтительно, до примерно 150°С, например, от примерно 10 до примерно 125°С, давление, составляющее примерно 25000 КПа (абс.) или менее, например, от примерно 100 до примерно 3000 КПа (абс.), массовую часовую объемную скорость (МЧОС) в расчете на пропиленовый алкилирующий агент, составляющую от примерно 0,1 до 250 ч-1, предпочтительно, от примерно 1 до примерно 50 ч-1, и молярное отношение бензола к пропилену в зоне реакции алкилирования, составляющее от примерно 0,5:1 до примерно 100:1, предпочтительно, от 0,5:1 до 50:1, более предпочтительно, от примерно 1:1 до примерно 30:1, наиболее предпочтительно, от примерно 1:1 до примерно 10:1.

Если бензол алкилируют бутеном с получением втор-бутилбензола, реакцию можно также осуществлять в жидкофазных условиях, включающих температуру, составляющую до примерно 250°С, предпочтительно, до примерно 150°С, например, от примерно 10 до примерно 125°С, давление, составляющее примерно 25000 КПа (абс.) или менее, например, от примерно 1 до примерно 3000 КПа (абс.), массовую часовую объемную скорость (МЧОС) в расчете на бутеновый алкилирующий агент, составляющую от примерно 0,1 до примерно 250 ч-1, предпочтительно, от примерно 1 до примерно 50 ч-1, и молярное отношение бензола к бутену в зоне реакции алкилирования, составляющее от примерно 0,5:1 до примерно 100:1, предпочтительно, от 0,5:1 до 50:1, более предпочтительно, от примерно 1:1 до примерно 30:1, наиболее предпочтительно, от примерно 1:1 до примерно 10:1.

Обзор способов производства, модификации и характеристик молекулярных сит и/или цеолитов приведен в книге «Molecular Sieves - Principles of Synthesis and Identification»; (R. Szostak, Blackie Academic & Professional, Лондон, 1998, Второе издание). Кроме молекулярных сит, в качестве адсорбентов и носителей катализаторов применяли аморфные материалы, в основном, оксид кремния, алюмосиликат и оксид алюминия. Несколько давно известных методик формования, таких как распылительная сушка, таблетирование, гранулирование и экструзия, до сих пор применяют для получения макроскопических структур в виде, например, сферических частиц, экструдатов, гранул и таблеток, изготовленных из микропористых и других пористых материалов, применяемых в катализе, адсорбции и ионном обмене. Обзор указанных методик приведен в «Catalyst Manufacture», А.В. Stiles и Т.А. Koch, Marcel Dekker, Нью Йорк, 1995.

В желаемой степени, присутствующие в свежеприготовленном материале катионы металлов можно заменить в соответствии с методиками, известными в данной области техники; по меньшей мере, частично их можно заменить путем ионного обмена с другими катионами. Предпочтительные замещающие катионы включают ионы металлов, ионы водорода, водородсодержащий предшественник, например, аммоний, а также ионы и смеси перечисленного. Особенно предпочтительны катионы, позволяющие скорректировать каталитическую активность для некоторых реакций превращения углеводородов. Они включают катионы водорода, редкоземельных металлов и металлов групп с 1 по 17, предпочтительно, групп со 2 по 12 Периодической таблицы элементов.

Кристаллическое молекулярное сито EMM-13 по настоящему описанию, как правило, должно быть, по меньшей мере, частично обезвоженным. Дегидратацию можно осуществить путем нагревания до температуры, составляющей, например, от 200 до 595°С, например, в атмосфере воздуха или азота, при атмосферном давлении, давлении, которое выше или ниже атмосферного, например, в течение промежутка времени, составляющего от 30 минут до 48 часов. Степень дегидратации измеряют по процентной потере массы в расчете на общую потерю массы образца молекулярного сита, прокаленного при 595°С в токе сухого азота (при парциальном давлении водяного пара, составляющем менее 0,001 КПа) в течение 48 часов. Дегидратацию можно также осуществлять при комнатной температуре (примерно 25°С) просто путем помещения силиката в вакуум, но для достижения достаточной степени дегидратации в этом случае потребуется большее время.

Кристаллическое молекулярное сито EMM-13 по настоящему описанию, особенно в металлической, протонированной и аммонийной форме, можно с обеспечением выгоды перевести в другую форму с помощью термической обработки. Такую термическую обработку обычно осуществляют путем нагревания одной из указанных форм при температуре, по меньшей мере, 370°С, в течение, по меньшей мере, 1 минуты, обычно, в течение не более чем 1000 часов. Хотя при термической обработке можно применять давление ниже атмосферного, из соображений удобства желательно осуществлять такую обработку при атмосферном давлении. Термическую обработку можно осуществлять при температуре, составляющей до примерно 925°С. Термически обработанный продукт особенно хорошо подходит для применения в катализе определенных реакций превращения углеводородов. Термически обработанный продукт, особенно, в металлической, протонированной и аммонийной формах, особенно полезен в катализе определенных реакций превращения органических соединений, например, углеводородов. Не ограничивающие объем настоящего изобретения примеры таких реакций включают реакции, описанные в патентах US 4954325, 4973784, 4992611, 4956514, 4962250, 4982033, 4962257, 4962256, 4992606, 4954663, 4992615, 4983 276, 4982040, 4962239, 4968402, 5000839, 5001296, 4986 894, 5001295, 5001283, 5012033, 5019670, 5019665, 5019664, и 5013422, каждый из них включен в настоящее описание в качестве ссылки на описание каталитических реакций.

Кристаллическое молекулярное сито EMM-13 по настоящему описанию можно сформовать в виде широкого разнообразия частиц различных размеров. В общем, частицы могут иметь вид порошка, гранул или формованного продукта, например, экструдата. В случаях, когда катализатор является формованным, например, экструзией, кристаллы можно экструдировать до сушки, или частично осушить, а затем экструдировать.

Желательно включать молекулярное сито EMM-13 в другой материал, стойкий к воздействию температур и других условий, применяемых в процессах алкилирования. Такие материалы включают активные и неактивные материалы, а также синтетические или природные цеолиты, и неорганические материалы, например, глины, оксид кремния и/или оксиды металлов, например оксид алюминия. Последние могут находиться в природной форме или в виде гелеобразных осадков или гелей, включающих смеси оксида кремния и оксидов металлов. Применение какого-либо материала совместно с молекулярным ситом EMM-13, то есть соединенного с EMM-13 или присутствовавшего в ходе синтеза EMM-13, являющегося активным, как правило, изменяет степень превращения и/или селективность, обеспечиваемую катализатором. Неактивные материалы подходящим образом служат в качестве разбавителей, с целью регулирования степени превращения данного способа, таким образом, продукты можно получать экономично и планомерно, без применения других средств регулирования скорости реакции. Такие материалы могут быть включены в природные глины, например, бентонит и каолин, с целью улучшения прочности на раздавливание катализатора в промышленных условиях. Указанные материалы, то есть глины, оксиды и т.п., выступают в качестве связующего вещества для катализатора. Желательно обеспечить катализатор, имеющий высокую прочность на раздавливание, поскольку при промышленном применении желательно предотвратить разрушение частиц катализатора с образованием порошкообразных материалов. Такие связующие на основе глин обычно применяют только для улучшения прочности катализатора на раздавливание.

Встречающиеся в природе глины, которые можно соединять с молекулярным ситом EMM-13, включают глины семейств монтмориллонита и каолина, которые включают суббентониты и каолины, обычно известные как глины Дикси, МакНами, Джорджия и Флорида, или другие глины, главными минеральными составляющими которых являются галлоизит, каолинит, диктит, нарцит или анауксит. Такие глины можно применять в сыром виде, в котором они были добыты, или после прокаливания, обработки или химической модификации. Связующие, подходящие для создания составов с кристаллами по настоящему изобретению, также включают неорганические оксиды, в особенности, оксид алюминия.

Кроме вышеуказанных материалов, молекулярное сито EMM-13 можно соединять с пористыми матричными материалами, такими как оксид кремния-оксид алюминия, оксид кремния-оксид магния, оксид кремния-оксид циркония, оксид кремния-оксид тория, оксид кремния-оксид бериллия, оксид кремния-оксид титана, а также с трехкомпонентными композициями, такими как оксид кремния-оксид алюминия-оксид тория, оксид кремния-оксид алюминия-оксид циркония, оксид кремния-оксид алюминия-оксид магния и оксид кремния-оксид магния-оксид циркония.

Относительные пропорции состава тонкоизмельченного кристаллического молекулярного сита EMM-13 и неорганического матричного оксида меняются в широких пределах, причем содержание кристаллической составляющей колеблется от примерно 1 до примерно 99% масс., но обычно, особенно когда состав приготовлен в виде шариков, указанный показатель составляет от примерно 20 до примерно 80% масс. от композиции.

Далее описаны примеры, отражающие предпочтительные варианты настоящего изобретения, которые ни в коем случае не предназначены для ограничения сферы действия настоящего изобретения.

Эксперименты

Порошковая рентгеновская дифракция

Данные порошковой рентгенографии были получены с помощью прибора Bruker D4 в геометрии Брэгга-Брентано с монохромным Cu Кα-излучением; рентгенограмма, использованная для структурной характеристики, охватывает диапазон значений угла 29 от 1,2 до 80°. Значения интенсивности для оптимизации Ритвельда были получены на основании серии разверток. Отнесение порошковых дифрактограмм осуществляли с помощью программы JADE, созданной MDI Inc.

После создания испытательной модели (полученной с помощью модуля для создания структур в Cerius2 (Accelrys, Inc.)), ее наложение на профиль порошковой дифрактограммы осуществляли с помощью оптимизаций Ритвельда с использованием программы GSAS, как описано в А.С. Larsson и R.В. von Dreele, General Structure Analysis System, GSAS, Los Alamos National Laboratory, Лос Аламос, Нью Мексике, 1994. В некоторых случаях удавалось осуществить геометрическую оптимизацию каркаса с помощью программы DLS, как описано в Ch. Baerlocher, А. Нерр, и W.M. Meier, Distance Least Squares Refinement Program, DLS-76. ETH, Цюрих, 1977. Карты распределения электронной плотности, сгенерированные GSAS, можно было применять для обнаружения дополнительных атомов в элементарных ячейках, что сначала проверяли с помощью моделей Cerius2 с целью удостовериться, что эти данные не противоречат данным о расположении атомов каркаса. При оптимизации предпринимали специальные меры, чтобы избежать получения данных о необычной геометрии связей. Для данных о каркасе это частично обеспечивали путем внесения ограничений длины связей Si-O (1,61±0,03 Å) и O-O (2,65±0,06 Å) в тетраэдрических структурах. Функцию влияния при оптимизации каркаса постепенно смягчали, но после каждой стадии оптимизации подтверждали химическую обоснованность геометрии связей. Кроме параметров элементарной ячейки, уровня фона и смещения нуля, также оптимизировали функции профилей, с целью улучшения соответствия модели, но иногда было видно, что обычные значения R не обязательно указывают на точное соответствие модели кривой интенсивности, полученной экспериментально. В некоторых случаях осуществляли регулирование предпочтительной ориентации, ожидаемой на основании с данных метода Брегга-Брентано, полученных для кристалла с пластинчатой структурой, в соответствии с R.A. Young, в: The Rietveld Method (R.A. Young, изд.). Oxford Univ. Press, Оксфорд, 1995, с.11.

Площадь поверхности

Общую площадь поверхности молекулярного сита можно измерить методом Брунауера-Эмметта-Теллера (БЭТ) с использованием адсорбции-десорбции азота (при температуре жидкого азота 77 К). Внутреннюю площадь поверхности (Syд. цеолита, м2/г) можно вычислить с использованием графика t 30 данных БЭТ. Внешнюю площадь поверхности (Sуд. цеолита, м2/г) вычисляют путем вычитания внутренней площади поверхности из общей площади поверхности, измеренной методом БЭТ. Объем микропор определяют с помощью адсорбции/десорбции азота (азотная изотерма, в см3/г).

Измерение триметилпиридинового числа

Триметилпиридиновое число молекулярного сита измеряли с помощью ТГА (термогравиметрического анализа), образец сушили при 200°С до достижения постоянной массы (изменение массы, составляющее менее ±1% в течение 1 ч). Затем измеряли массу сухого образца, то есть собрата. Сорбент, представляющий собой 2,4,6-триметилпиридин, подавали из барботера, работающего при парциальном давлении триметилпиридина, составляющем 3 Торр; с целью нанесения триметилпиридина на образец через барботер пропускали азот со скоростью 200 мл/мин в течение 60 мин. Триметилпиридиновое число выражено в микромолях вещества, адсорбированного одним граммом сорбата.

Электронная микроскопия и дифракция

Эксперименты по электронной дифракции на отдельных участках осуществляли при энергии излучения 300 кВ с помощью электронного микроскопа FEI/Philips CM-30 для выбранного участка поверхности с диаметром, составляющим 0,25 мкм. В некоторых случаях вокруг определенной обратной кристаллической решетки выполняли трехмерные наклоны с целью ее трехмерного отображения. Светлопольные микроснимки были получены при 32240-кратном прямом увеличении. Апертурная диафрагма, ограничивающая поле, передавала данные о дифракции при d*=0,08 Å-1. Все изображения записывали на пленку Kodak Biomax MS.

Для предварительного сбора данных об интенсивности дифракционные пленки оцифровывали с помощью планшетного сканера, а после индексирования оценивали интенсивности отдельных областей с помощью программы ELD в соответствии с X.D. Zou, Yu. Sukharev и S. Hovmoller, (Ultramicroscopy 53 (1994) 271 в пакете программ CRISP, что описано в сборнике S. Hovmoller, Ultramicroscopy 41 (1992) 121). Симметричные отражения усредняли, причем к производным величинам структурного показателя не применяли Лоренцовскую коррекцию. В некоторых случаях осуществить подходящее интегрирование пиков с помощью ELD было сложно. В таком случае пленки сканировали с помощью планшетного микроденситометра Joyce Loebl Mk. III, для оценки интенсивности пиков измеряли их площади. Для введения данных в трехмерный набор общие отражения из отдельных зон применяли для перевода масштаба одного набора в масштаб другого, что описано в D.L. Dorset, Structural Electron Crystallography. Plenum, NY, 1995.

Для изучения электронной дифракции расчеты структурного фактора осуществляли с помощью программы Fortran SF, данные о распределении одномерного электростатического потенциала получали после определения фазовых приближений на основе известной структуры с помощью программы Fortran ZPOT.

Для получения неискаженного вида трехмерной обратной решетки вокруг инверсных осей (обычно, а*) определенной элементарной ячейки осуществляли трехмерные колебания сенсора. С использованием стандартного золотого порошка для калибровки можно было измерить размеры всей элементарной ячейки. Симметрию элементарной ячейки можно было также установить на основании систематических пустот на указанных графиках, в соответствии с Th. Hahn (ред.), International Tables for Crystallography. Volume A. Space-Group Symmetry. Kluwer, Dordrecht, 1995.

Структуры определяли на основании трехмерных наборов данных с использованием максимальной энтропии и сродства при помощи программы MICE, в соответствии с С.J. Gilmore, K. Shankland, и G. Bricogne, Proc, Roy. Soc. London 442 (1993) 97. Полезно применять типичную гистограмму плотности цеолита, что описано в Ch. Baerlocher, L.B. McCusker и L. Palatinus, Z. Krist. 222 (2007) 47, с целью дополнительного выбора среди испытанных структур, отобранных на основании максимального сходства с эталоном, в соответствии с С.J. Gilmore, G. Bricogne и С. Bannister, Acta Cryst. A46 (1990) 297. Вместо полнофакторной подстановки фаз опознанных отражений, для ускорения расчетов применяли алгоритм исправления погрешностей Нордстрема-Робинсона в соответствии с С.J. Gilmore, W. Dong, и G. Bricogne, Acta Cryst. A55 (1999) 70.

Материалы и синтез

Пример 1: синтез МСМ-22-Р при соотношении Si/Al2. составляющем примерно 60

Смесь для синтеза готовили из 184 г воды, 1,5 г Usalco 45, 22 г 10% NaOH, 17 г гексаметиленимина и 23 г Ultrasil. Осуществляли реакцию в смеси при 150°С и 100 об./мин. в автоклаве объемом 300 мл. Состав продукта и характеристики пористости структуры приведены в таблице 7.

Пример 2: синтез МСМ-22-Р при соотношении Si/Al2. составляющем примерно 23

Синтез осуществляли так же, как в примере 1, см. патент US 4954325. Состав продукта и характеристики пористости структуры приведены в таблице 7.

Пример 3а: кислотная обработка МСМ-22-Р (пример 1) силаном с получением свежеприготовленного EMM-13 и прокаленного EMM-13

Смешивали 30 г 1М раствора HNO3 (получен смешиванием 3 г концентрированной кислоты и 27 г воды) с 0,3 г темплата (силилирующего агента) диметилдиэтоксисилана, после чего добавляли 3 г свежеприготовленного образца МСМ-22-Р из примера 1. Реакция в смеси протекала при 170°С в течение 24 ч. Продукт отфильтровывали, промывали водой и сушили. Свежеобработанный материал, в соответствии с РФА, представлял собой свежеприготовленный EMM-13. Свежеобработанный материал дополнительно прокаливали на воздухе при 540°С в течение 4 ч. Прокаленный материал по примеру 3а, в соответствии с РФА, представлял собой прокаленный EMM-13. Состав продукта и характеристики пористости структуры приведены в таблице 7.

Пример 3б: кислотная обработка МСМ-22-Р (пример 1) с получением свежеприготовленного EMM-13 и прокаленного EMM-13

К 30 г 1М раствора HNO3 (получен смешиванием 3 г концентрированной кислоты и 27 г воды) при перемешивании добавляли 3 г свежеприготовленного образца МСМ-22-Р по примеру 1. Реакция в смеси протекала при 170°С в течение 24 ч. Продукт отфильтровывали, промывали водой и сушили. Свежеобработанный материал в соответствии с РФА представлял собой свежеприготовленный EMM-13. Свежеобработанный материал дополнительно прокаливали на воздухе при 540°С в течение 4 ч. Прокаленный материал по примеру 3б, в соответствии с РФА, представлял собой прокаленный EMM-13. Состав продукта и характеристики пористости структуры приведены в таблице 7.

Пример 3в: кислотная обработка МСМ-22-Р (пример 1) силаном с получением свежеприготовленного EMM-13 и прокаленного EMM-13

Смешивали 30 г 1М раствора HNO3 (получен смешиванием 3 г концентрированной кислоты и 27 г воды) с 0,3 г пирогенного оксида кремния (Cab-o-Sil), затем добавляли 3 г свежеприготовленного образца МСМ-22-Р из примера 1. Реакция в смеси протекала при 170°С в течение 24 ч. Продукт отфильтровывали, промывали водой и сушили. Свежеобработанный материал, в соответствии с РФА, представлял собой свежеприготовленный EMM-13. Свежеобработанный материал дополнительно прокаливали на воздухе при 540°С в течение 4 ч. Прокаленный материал по примеру 3в, в соответствии с РФА, представлял собой прокаленный EMM-13. Состав продукта и характеристики пористости структуры приведены в таблице 7.

Пример 4а: кислотная обработка МСМ-22-Р (пример 2) силаном с получением МСМ-22-Р и МСМ-22

Смешивали 30 г 1М раствора HNO3 (получен смешиванием 3 г концентрированной кислоты и 27 г воды) с 0,3 г темплата (силилирующего агента) диметилдиэтоксисилана, после чего добавляли 3 г свежеприготовленного образца МСМ-22-Р по примеру 2. Реакция в смеси протекала при 170°С в течение 24 ч. Продукт отфильтровывали, промывали водой и сушили. Свежеобработанный материал, в соответствии с РФА, представлял собой МСМ-22-Р. Свежеобработанный материал дополнительно прокаливали на воздухе при 540°С в течение 4 ч. Прокаленный материал по примеру 4а, в соответствии с РФА, представлял собой МСМ-22-Р. Состав продукта и характеристики пористости структуры приведены в таблице 7.

Пример 46: кислотная обработка МСМ-22-Р (пример 1) с получением МСМ-22

Смешивали 30 г 1М раствора HNO3 (получен смешиванием 3 г концентрированной кислоты и 27 г воды) с 3 г свежеприготовленного образца МСМ-22-Р по примеру 2. Реакция в смеси протекала при 170°С в течение 24 ч. Продукт отфильтровывали, промывали водой и сушили. Свежеобработанный материал, в соответствии с РФА, представлял собой МСМ-22-Р. Свежеобработанный материал дополнительно прокаливали на воздухе при 540°С в течение 4 ч. Прокаленный материал по примеру 4б, в соответствии с РФА, представлял собой МСМ-22. Состав продукта и характеристики пористости структуры приведены в таблице 7.

Пример 5: синтез МСМ-22-Р (40/1)

Приготовление осуществляли так, как описано выше, но в геле молярное отношение реагентов было следующим: оксид кремния/оксид алюминия = 54/1, OH/Si = 0,15, вода/Si = 35, R/Si = 0,58. Смесь выдерживали при 170°С в течение 70 ч, продукт изолировали в соответствии со стандартными методиками.

Примеры с 6 по 16: синтез EMM-13 совместно с МСМ-22-Р (40/1)

Примеры 6-16 осуществляли путем смешивания концентрированной кислоты с водой с образованием раствора кислоты в соответствии с таблицей 8. Добавляли различные количества темплата (силилирующего агента) диметилдиэтоксисилана, после чего добавляли свежеприготовленный образец МСМ-22-Р по примеру 5, в количествах, приведенных в таблице 8. Реакции в смесях протекали при условиях обработки, включающих температуру и продолжительность обработки, указанные в таблице 8. Продукты отфильтровывали, промывали водой и сушили. Прокаливание продуктов осуществляли на воздухе при 540°С в течение 4 ч. Свежеприготовленные материалы дополнительно прокаливали на воздухе при 540°С в течение 4 ч. Прокаленные материалы по примерам с6 по 11 и с 13 по 16 в соответствии с РФА были идентифицированы как EMM-13.

Предварительная обработка сырья

Бензол

Бензол получали из промышленного источника. Его пропускали через сосуд предварительной обработки, содержащий равные (по объему) количества молекулярных сит 13Х, 4А, глины Engelhard F-24 и Selexsorb CD (в порядке от входного к выходному отверстию), а затем через сосуд предварительной обработки, содержащий катализатор МСМ-22. Все материалы, используемые для предварительной обработки сырья, перед применением сушили в печи при 260°С в течение 12 ч.

Пропилен

Пропилен получали от поставщика специальных газов, пропилен был полимерного сорта.

Этилен

Этилен получали от поставщика специальных газов, этилен был полимерного сорта.

Азот

Азот был сверхчистым, его получали от поставщика специальных газов.

Пример 17

Готовили три образца катализатора, включающие 65% масс. прокаленного EMM-13 (по примеру 3а) и 35% масс. оксида алюминия. Эти три катализатора испытывали в алкилировании бензола пропиленом с получением кумола.

Испытательная методика производства кумола с применением неподвижного слоя катализатора

Эксперимент осуществляли в трубчатом реакторе, имеющем внешний диаметр 3/8 дюйма, с неподвижным слоем в конфигурации с нисходящим потоком с использованием внутренней термопары диаметром 1/8 дюйма. Печью реактора управляли в изотермическом режиме. В реактор диаметром 3/8 дюйма загружали 2 г катализатора в виде частиц размером 14/20 меш. Слой катализатора отцентровывали по оси в средней зоне печи. Катализатор уплотняли с помощью инертного песка с целью заполнения внутренних полостей. Условия реакции включали температуру 130°С, давление 2169 КПа (абс.) и молярное отношение бензол/пропилен, составляющее 3/1. Массовая часовая объемная скорость составляла 1 ч-1 в расчете на пропилен.

В ходе стадии запуска реактора давление в реакторе поднимали до реакционного значения, составляющего 2169 КПа (абс.), с помощью сверхчистого азота, и нагревали до температуры реакции 150°С, после чего в течение 24 ч вводили бензольное сырье. Катализатору до введения пропилена в течение 1 суток давали прийти в равновесное состояние, с целью достижения стационарного состояния до начала сбора данных. Реактор охлаждали до 130°С в токе бензола, затем вводили пропилен. В течение 13 суток осуществляли сбор продукта и его анализ в ходе работы установки. Результаты свидетельствуют о том, что молярное отношение диизопропилбензола (ДИПБ) к кумолу (изопропилбензол, ИПБ) в продукте составляло от 12 до 18%.

Пример 18

Для алкилирования бензола этиленом с получением этилбензола применяли таблетку массой 0,9 г, включающую 65%масс.EMM-13 (пример За) и 35%масс.оксида алюминия Versal 300 (доступен в продаже и поставляется UOP). Катализатор прокаливали в течение 2 ч при 538°С.

Алкилирование бензола этиленом осуществляли путем загрузки образца катализатора известной массы в реактор, представляющий собой автоклав Parr с хорошим перемешиванием, совместно со смесью, включающей бензол и этилен (молярное отношение бензол/этилен составляло 3,5). Реакцию осуществляли при температуре 220°С и давлении 3893 КПа (абс.) (550 фунт./кв.дюйм (отн.)) в течение 4 ч. Через постоянные промежутки времени отбирали небольшие образцы продукта и анализировали их с помощью газовой хроматографии. Каталитические свойства катализатора оценивали на основании константы скорости реакции (кинетическая активность) и массового отношения диэтилбензол/этилбензол после 4 ч. Активность катализатора EMM-13 составила 3 (ч*г*моль/см3)-1, а его селективность, измеренная как массовое отношение диэтилбензол/этилбензол, составила 10,1.

Реферат