Способы дегидратации-гидролиза и катализаторы для них - RU2706014C2

Код документа: RU2706014C2

Чертежи

Описание

Настоящее изобретение относится к улучшенным цеолитам, обладающим каркасной структурой типа FER, способу их получения и их применению в реакциях дегидратации-гидролиза спиртов и сложных эфиров.

Цеолиты классифицируются Комиссией по структуре Международной ассоциации по цеолитам в соответствии с правилами Комиссии по номенклатуре цеолитов ИЮПАК (Международный союз по чистой и прикладной химии). В соответствии с этой классификацией цеолитам каркасного типа, для которых установлена структура, приписаны трехбуквенные коды и они описаны в публикации Atlas of Zeolite Framework Types, C.H. Baerlocher, L.B. Mccusker and D.H. Olson, 6thRevised Edition, Elsevier, Amsterdam, 2007 и также приведены в публикации C.H. Baerlocher, L.B. Mccusker Database of Zeolite Structures: www.iza-online.org.

Одним известным цеолитом, для которого установлена структура, является материал, обозначенный, как FER, который представляет собой кристаллический алюмосиликат, который состоит из каналов, образованных 10-членными циклами, направленный параллельно оси с, соединенный каналами, образованными 8-членными циклами, направленными параллельно оси b, и 6-членными циклами, направленными параллельно оси а.

Синтезирован целый ряд цеолитов, обладающих каркасной структурой типа FER, включая феррьерит и ZSM-35, например, в US 4016245 и US 3992466. В US 4016245 описано получение цеолита ZSM-35 и его применение при каталитическом превращении углеводородов. Цеолит обладает составом, выраженным в молярных отношениях оксидов (0,3-2,5)R2O:(0-0,8)M2O:Al2O3:>8 SiO2, где R обозначает органический азотсодержащий катион и М обозначает катион щелочного металла, и характеризуется особой порошковой рентгенограммой. В US 3992466 описан способ превращения углеводородов в присутствии катализатора, включающего кристаллический алюмосиликат ZSM-35, которые предназначен для замедления старения катализатора во время реакции превращения углеводородов.

Установлено, что цеолиты, обладающие каркасной структурой типа FER, пригодны для катализа дегидратации метанола с получением диметилового эфира. Использование феррьерита в его водородной форме для катализа дегидратации метанола описано, например, в публикациях US 20090326281 А, "Influence of catalytic functionalities of zeolites on product selectivities in methanol conversion" Seung-Chan Baek et al. Energy & Fuels, 2009, 23(2), pages 593-598 и "Determining an optimum catalyst for liquid-phase dehydration of methanol to dimethyl ether" Khandan, N et al. Applied Catalysis: General, vol. 349, Issues 1-2, 31 October 2008, pages 6-12.

В US 6740783 описан улучшенный способ получения диметилового эфира путем дегидратации содержащего воду метанольного сырья в присутствии цеолитного катализатора, в этом цеолите катионы водорода частично заменены ионами металлов групп IA, IIА, IB и IIВ Периодической системы элементов или ионами аммония.

В заявке на патент Кореи KR 2009131560А описано получение диметилового эфира путем дегидратации метанола при 200-350°С и при давлении, равном 1-50 атм, в присутствии катализатора на основе феррьерита или катализатора, полученного путем частичного включения ионов щелочного металла и/или щелочноземельного металла.

В US 6521783 описан способ, в котором уксусную кислоту, метилацетат, метанол, диметиловый эфир и воду загружают в реактор гидролиза/дегидратации, который содержит катализатор гидролиза/ сложного эфира и катализатор дегидратации спирта, которыми могут быть один и тот же или разные катализаторы. Катализатор дегидратации спирта можно выбрать из группы, включающей твердую кислоту, гетерополикислоты, кислые цеолиты, промотированный диоксидом титана или диоксидом кремния оксид алюминия, фосфат алюминия или оксид вольфрама на подложке из алюмосиликата. Катализатор гидролиза сложного эфира можно выбрать из группы, включающей кислые ионообменные смолы, кислый гамма-оксид алюминия, фторированный оксид алюминия, промотированный сульфатом или вольфраматом диоксид циркония, промотированный диоксидом титана или диоксидом кремния оксид алюминия, фосфат алюминия, оксид вольфрама на подложке из алюмосиликата, глины, неорганические кислоты на подложке, цеолиты или гетерополикислоты. В примере, приведенном в этом патенте США, катализатор не указан.

В WO 2011027105 описано получение уксусной кислоты и диметилового эфира из метанола и метилацетата при температуре, равной от 140 до 250°С, в присутствии цеолитного катализатора. Цеолит содержит 2-мерную канальную систему, содержащую по меньшей мере один канал, образованный 10-членными кольцами. Цеолиты, идентифицированные, как цеолиты такого типа, включают феррьерит, ZSM-35 и клиноптилолит.

В WO 9408920 описан способ высокоселективной скелетной изомеризации линейного олефинсодержащего органического сырья, в котором линейные олефины взаимодействуют с катализатором, содержащим ZSM-35, предпочтительно микрокристаллический ZSM-35, обладающий кристаллами с наибольшим размером, не превышающим 0,5 мкм, при условиях изомеризации с получением изоолефинов, обладающих соответствующим количеством атомов углерода.

Обычно цеолиты, включая обладающие каркасной структурой типа FER, снижают каталитическую активность по мере увеличения длительности их использования, что обычно приводит к снижению производительности при получении искомых продуктов. Вследствие этой инактивации катализатора необходимы дорогостоящие и длительные процедуры восстановления активности катализатора. Таким образом, средства увеличения продолжительности полезной работы таких цеолитных катализаторов постоянно необходимы для промышленности. Поэтому было бы весьма желательно замедлить старение катализаторов, содержащих цеолиты, обладающие каркасной структурой типа FER, при их использовании в одновременных реакциях дегидратации-гидролиза спиртов и сложных эфиров, и, в частности, при их использовании для превращения метилацетата и метанол с помощью дегидратации-гидролиза для совместного получения уксусной кислоты и диметилового эфира.

Согласно изобретению было установлено, что использование цеолита, обладающего каркасной структурой типа FER, и размером кристаллита по оси с, равным примерно 500 нанометров (нм) или менее, служит для улучшения каталитических характеристик и замедления старения катализатора во время реакций дегидратации-гидролиза, таких как превращения метанола и метилацетат для совместного получения уксусной кислоты и диметилового эфира, которое проводят в присутствии цеолитных катализаторов типа FER.

Соответственно, настоящее изобретение относится к кристаллическому цеолиту, обладающему каркасной структурой типа FER, в котором кристаллиты обладают размером по оси с, равным примерно 500 нанометров (нм) или менее.

Цеолит FER, предлагаемый в настоящем изобретении, обладает очень мелкими кристаллами, кристаллитами, обладающими размером по оси с, равным примерно 500 нм или менее. Для специалистов в данной области техники должно быть понятно, что в кристаллитах цеолита, обладающего каркасной структурой типа FER, ось с расположена параллельно каналам, образованным 10-членными циклами, ось b расположена параллельно каналам, образованным 8-членными циклами, и ось а расположена параллельно каналам, образованным 6-членными циклами. Размеры кристаллита можно определить по обычным методикам, таким как сканирующая электронная микроскопия высокого разрешения (СЭМ) и трансмиссионная электронная микроскопия (ТЭМ).

Кристаллиты цеолита типа FER, предлагаемого в настоящем изобретении, обладают размером по оси с, равным примерно 500 нм или менее, например, равным от примерно 50 нм до примерно 500 нм. Предпочтительно, если кристаллиты обладают размером по оси с, равным примерно 350 нм или менее, например, равным от примерно 50 нм до примерно 350 нм. Предпочтительно, если кристаллиты обладают размером по оси с, равным от примерно 250 нм или менее, например, от примерно 50 нм до примерно 250 нм.

Предпочтительно, если цеолит типа FER, предлагаемый в настоящем изобретении, в основном содержит кристаллиты, которые обладают размером по оси с, меньшим, чем 350 нм.

В одном варианте осуществления кристаллиты цеолита типа FER обладают размером по оси с, равным примерно 350 нм или менее, например, от примерно 50 нм до примерно 350 нм, и не менее примерно 50%, например, не менее примерно 70% кристаллитов обладают размером по оси с, равным примерно 250 нм или менее.

В другом варианте осуществления кристаллиты цеолита типа FER обладают размером по оси с, равным примерно 500 нм или менее, например, от примерно 50 нм до примерно 500 нм, и не менее примерно 50%, например, не менее примерно 70% кристаллитов обладают размером по оси с, равным примерно 250 нм или менее, например, равным от примерно 50 нм до примерно 250 нм.

Предпочтительно, если кристаллиты обладают таким размером, что отношение размера по оси с к размеру по оси b меньше или равно 3:1, например, меньше 3:1 и предпочтительно меньше или равно 2:1, например, меньше 2:1. Однако можно использовать другие отношения, такие как большие или равные 4:1, например, большие или равные 5:1, например, от 5 до 11: 1. В некоторых или во всех вариантах осуществления настоящего изобретения отношение размера по оси с к размеру по оси b составляет от 3:1 до 1:3, например, от 3:1 до 1:1.

В одном варианте осуществления настоящего изобретения, кристаллиты цеолита типа FER обладают размером по оси с, равным примерно 500 нм или менее, например, равным от примерно 50 нм до примерно 500 нм, и отношение размера по оси с к размеру по оси b меньше или равно 3:1, например, меньше 3:1, и предпочтительно меньше или равно 2:1, например, меньше 2:1.

В одном варианте осуществления кристаллиты цеолита типа FER обладают размером по оси с, равным примерно 500 нм или менее, например, равным от примерно 50 нм до примерно 500 нм, например, от примерно 50 до примерно 250 нм и отношение размера по оси с к размеру по оси b больше или равно 5:1, например, от 5 до 11:1.

В другом варианте осуществления настоящего изобретения кристаллиты цеолита типа FER обладают размером по оси с, равным примерно 350 нм или менее, например, от примерно 50 нм до примерно 350 нм, предпочтительно равным примерно 250 нм или менее, например, от примерно 50 нм до примерно 250 нм, и отношение размера по оси с к размеру по оси b меньше или равно 3:1, например, меньше 3:1, и предпочтительно меньше или равно 2:1, например, меньше 2:1.

В другом варианте осуществления кристаллиты цеолита типа FER обладают размером по оси с, равным примерно 500 нм или менее, например, равным от примерно 50 нм до примерно 500 нм, из которых не менее примерно 50%, например, не менее примерно 70% обладают размером по оси с, равным примерно 250 нм или менее, например, равным от примерно 50 нм до примерно 250 нм и отношение размера по оси с к размеру по оси b меньше или равно 3:1, например, меньше 3: 1 и предпочтительно меньше или равно 2:1, например, меньше 2:1.

В другом варианте осуществления кристаллиты цеолита типа FER обладают размером по оси с, равным примерно 350 нм или менее, например, равным от примерно 50 нм до примерно 350 нм, из которых не менее примерно 50%, например, не менее примерно 70% обладают размером по оси с, равным меньше примерно 250 нм, например, равным от примерно 50 нм до примерно 250 нм, и отношение размера по оси с к размеру по оси b меньше или равно 3:1, например, меньше 3:1.

В еще одном варианте осуществления настоящего изобретения не менее примерно 50%, например, не менее примерно 70% кристаллитов цеолита типа FER обладают размером по оси с, равным примерно 250 нм или менее, например, равным от примерно 50 нм до примерно 250 нм, и отношение размера по оси с к размеру по оси b меньше или равно 2:1, например, меньше 2:1.

В другом варианте осуществления не менее примерно 50%, например, не менее примерно 70% кристаллитов цеолита типа FER обладают размером по оси с, равным примерно 250 нм или менее, например, равным от примерно 50 нм до примерно 250 нм, и отношение размера по оси с к размеру по оси b больше или равно 5:1, например, от 5 до 11:1.

В одном варианте осуществления цеолит, обладающий каркасной структурой типа FER, предлагаемый в настоящем изобретении, выбран из группы, включающей феррьерит и ZSM-35, предпочтительно феррьерит.

В другом варианте осуществления цеолит, обладающий каркасной структурой типа FER, предлагаемый в настоящем изобретении, находится в водородной форме или в основном в водородной форме. В частности, в этом варианте осуществления цеолитом является феррьерит.

В другом варианте осуществления настоящего изобретения цеолит типа FER, предлагаемый в настоящем изобретении, находится в форме, содержащей щелочной металл. Таким образом, цеолит типа FER, предлагаемый в настоящем изобретении, предпочтительно феррьерит, подвергнут обмену по меньшей мере с одним щелочным металлом или в него включен щелочной металл. Предпочтительно, если цеолит типа FER, предлагаемый в настоящем изобретении, предпочтительно феррьерит, содержит не менее 1 мол. % своих катионообменных центров, например, от 1 до 60 мол. %, например, от 1 до 50 мол. %, например от 5 до 50 мол. % или от 10 до 45 мол. %, занятыми катионами одного или большего количества щелочных металлов. Для исключения сомнений отметим, что "щелочной металл" означает металлы группы I Периодической системы элементов и включает Li, Na, K, Rb, Cs и их комбинации. В частности, щелочным металлом является цезий. Таким образом, предпочтительно, если цеолит типа FER, предлагаемый в настоящем изобретении, может представлять собой феррьерит в цезиевой форме. В частности, феррьерит может содержать от 1 до 50 мол. %, например, от 5 до 50 мол. %, например, от 10 до 45 мол. % своих катионообменных центров занятыми катионами цезия.

Содержание щелочного металла, отношение количества молей диоксида кремния к количеству молей оксида алюминия и степень обмена связаны друг с другом соотношением:

Эти значения определяют с помощью любой подходящей аналитической методики (такой как элементный анализ, рентгеновская флуоресценция, атомная абсорбционная спектроскопия и методика с использованием индуктивно связанной плазмы), с помощью которых определяют количество каждого элемента, содержащегося в сухом цеолите, подвергнутом обмену со щелочным металлом.

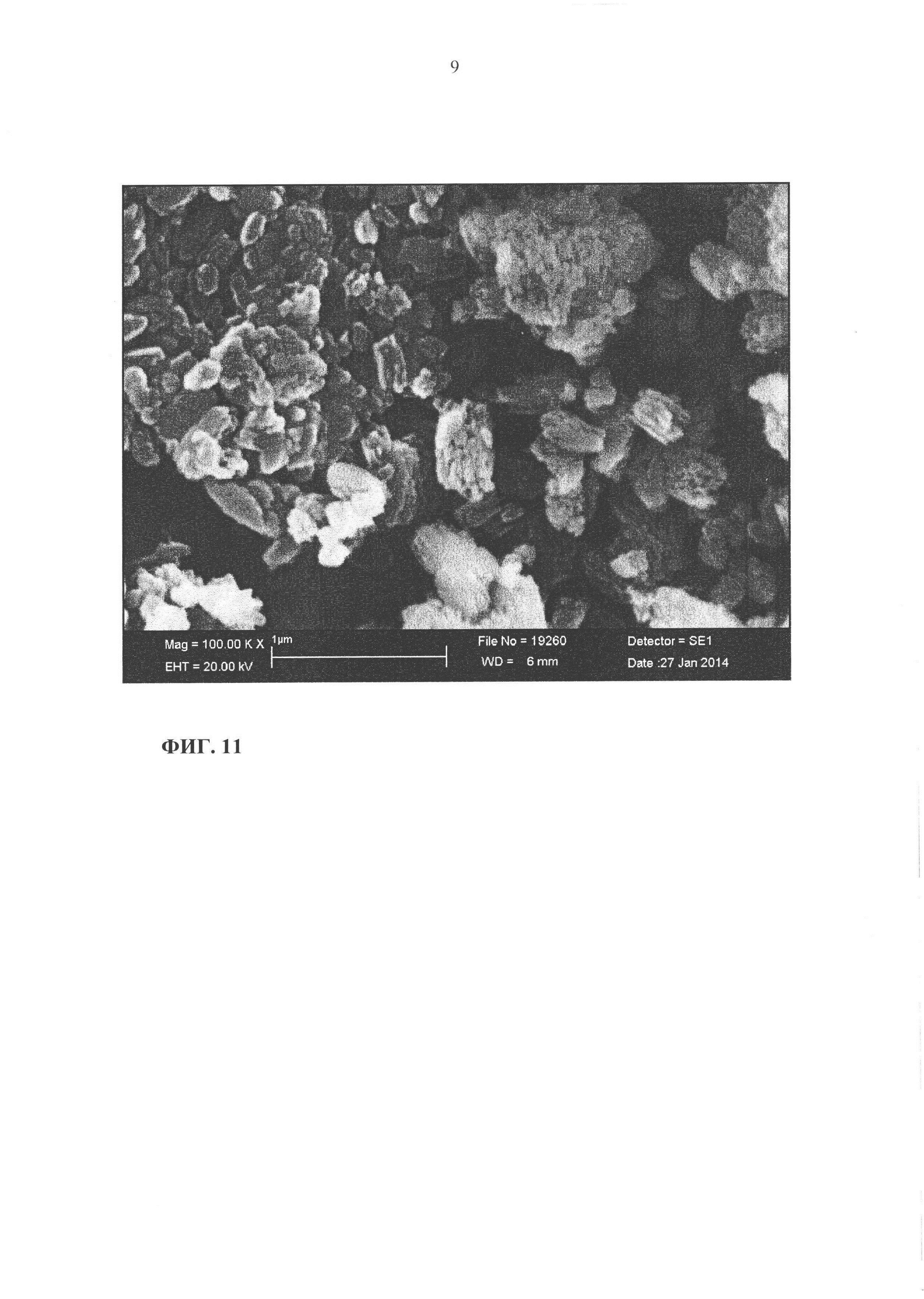

На фиг. 1 приведена рентгенограмма небольшого кристаллита феррьерита, предлагаемого в настоящем изобретении.

На фиг. 2 приведена полученная с помощью СЭИ микрофотография небольшого кристаллита феррьерита, предлагаемого в настоящем изобретении.

На фиг. 3 приведена полученная с помощью СЭИ микрофотография имеющегося в продаже феррьерита.

На фиг. 4 приведена полученная с помощью СЭИ микрофотография небольшого кристаллита феррьерита, предлагаемого в настоящем изобретении, полученного с помощью пирролидинового направляющего реагента для формирования структуры.

На фиг. 5 приведена полученная с помощью СЭИ микрофотография небольшого кристаллита феррьерита, предлагаемого в настоящем изобретении, полученного с помощью N-метилпирролидинового направляющего реагента для формирования структуры.

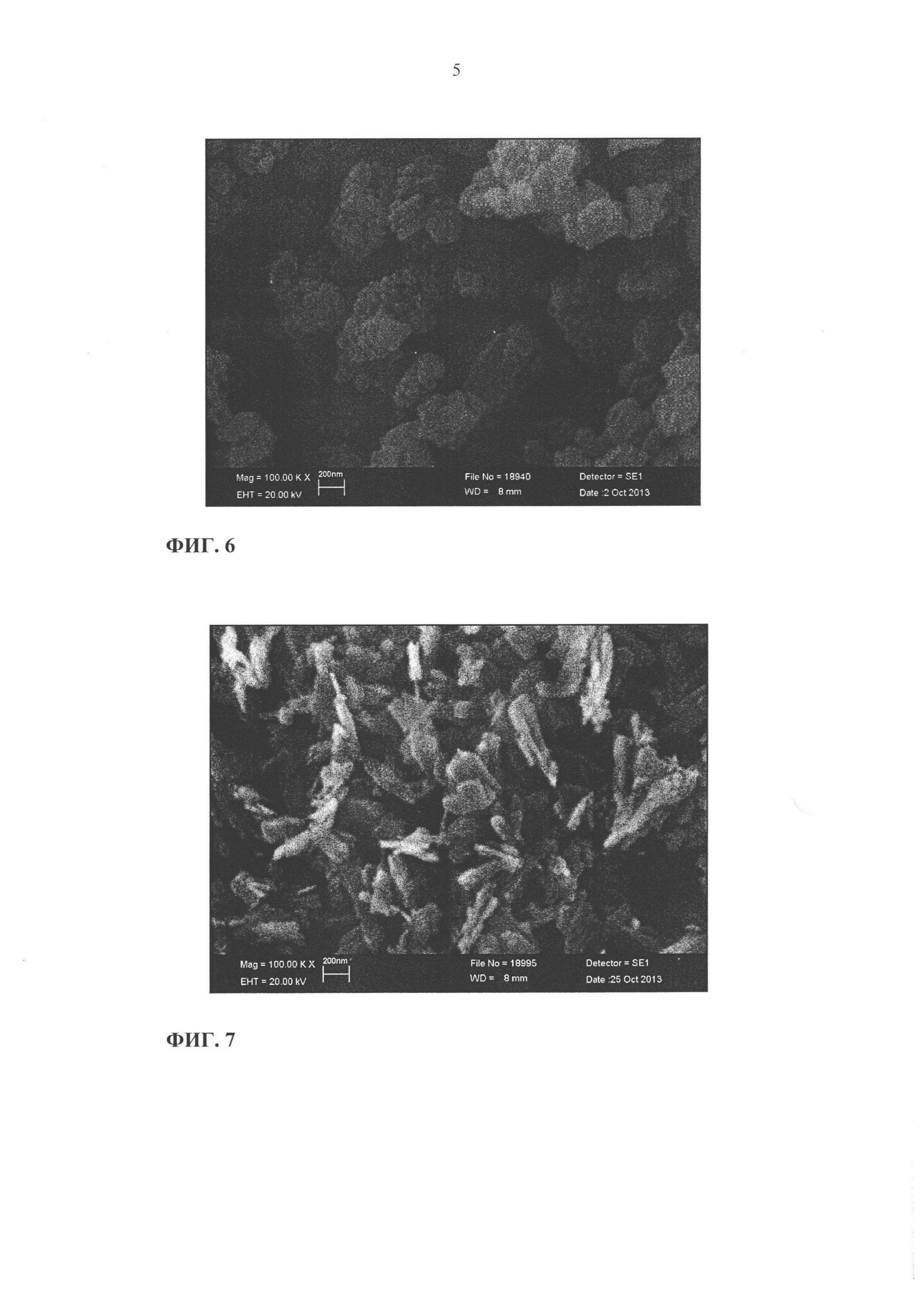

На фиг. 6 приведена полученная с помощью СЭИ микрофотография небольшого кристаллита феррьерита, предлагаемого в настоящем изобретении, полученного с помощью пиперидинового направляющего реагента для формирования структуры.

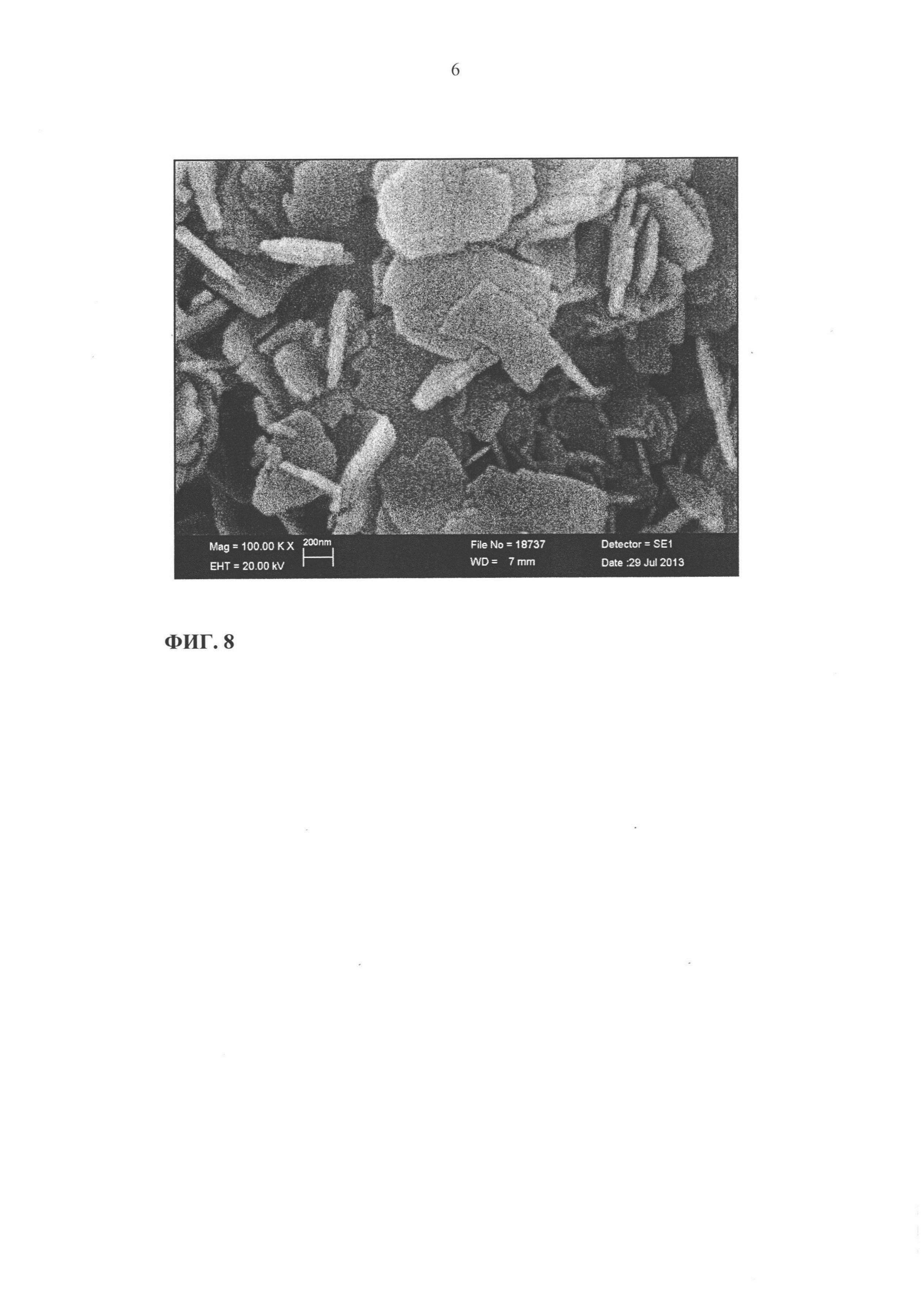

На фиг. 7 приведена полученная с помощью СЭИ микрофотография небольшого кристаллита феррьерита, предлагаемого в настоящем изобретении, полученного с помощью пиперазинового направляющего реагента для формирования структуры.

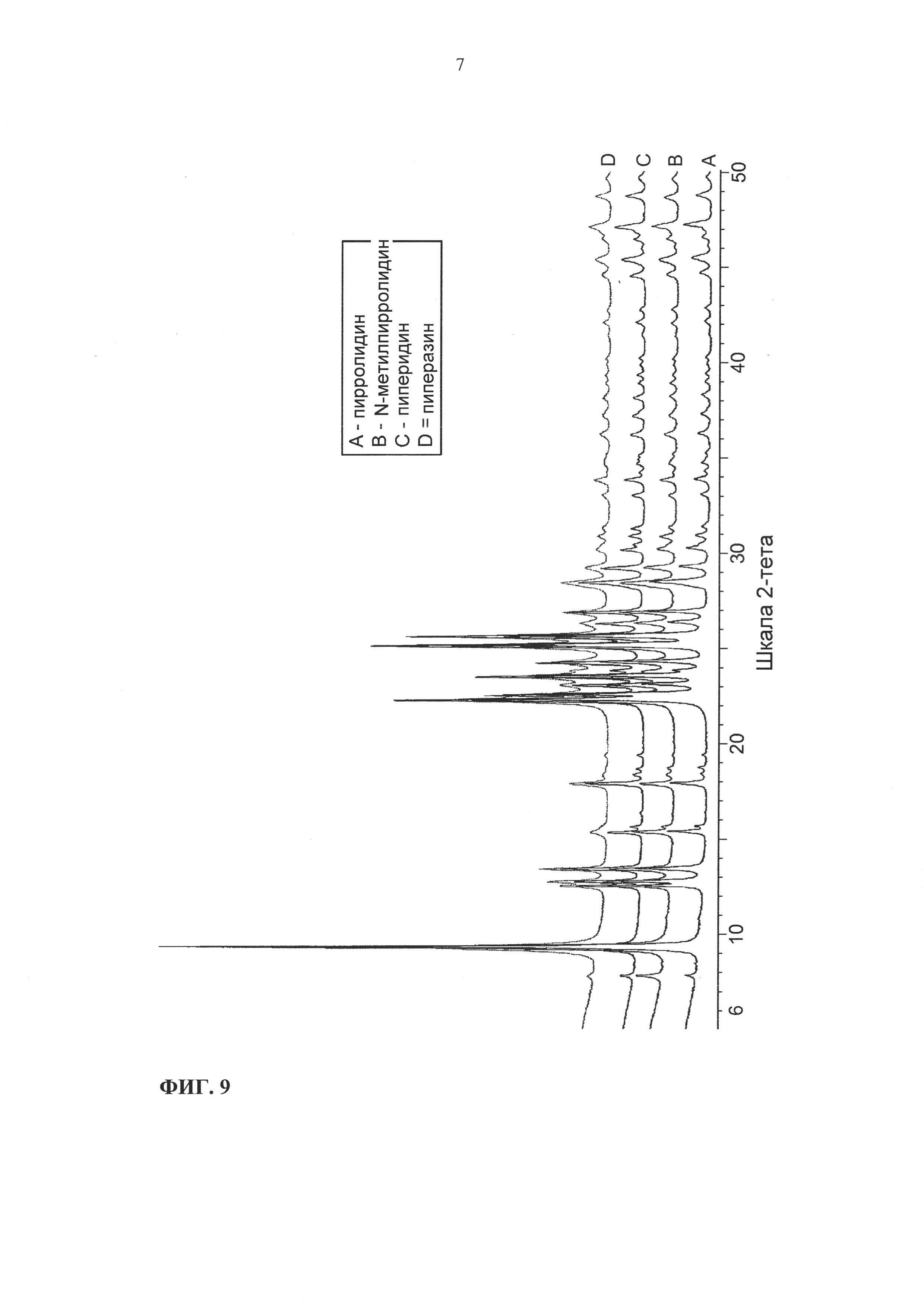

На фиг. 8 приведена полученная с помощью СЭИ микрофотография большого кристаллита феррьерита, полученного с помощью этилендиаминового направляющего реагента для формирования структуры.

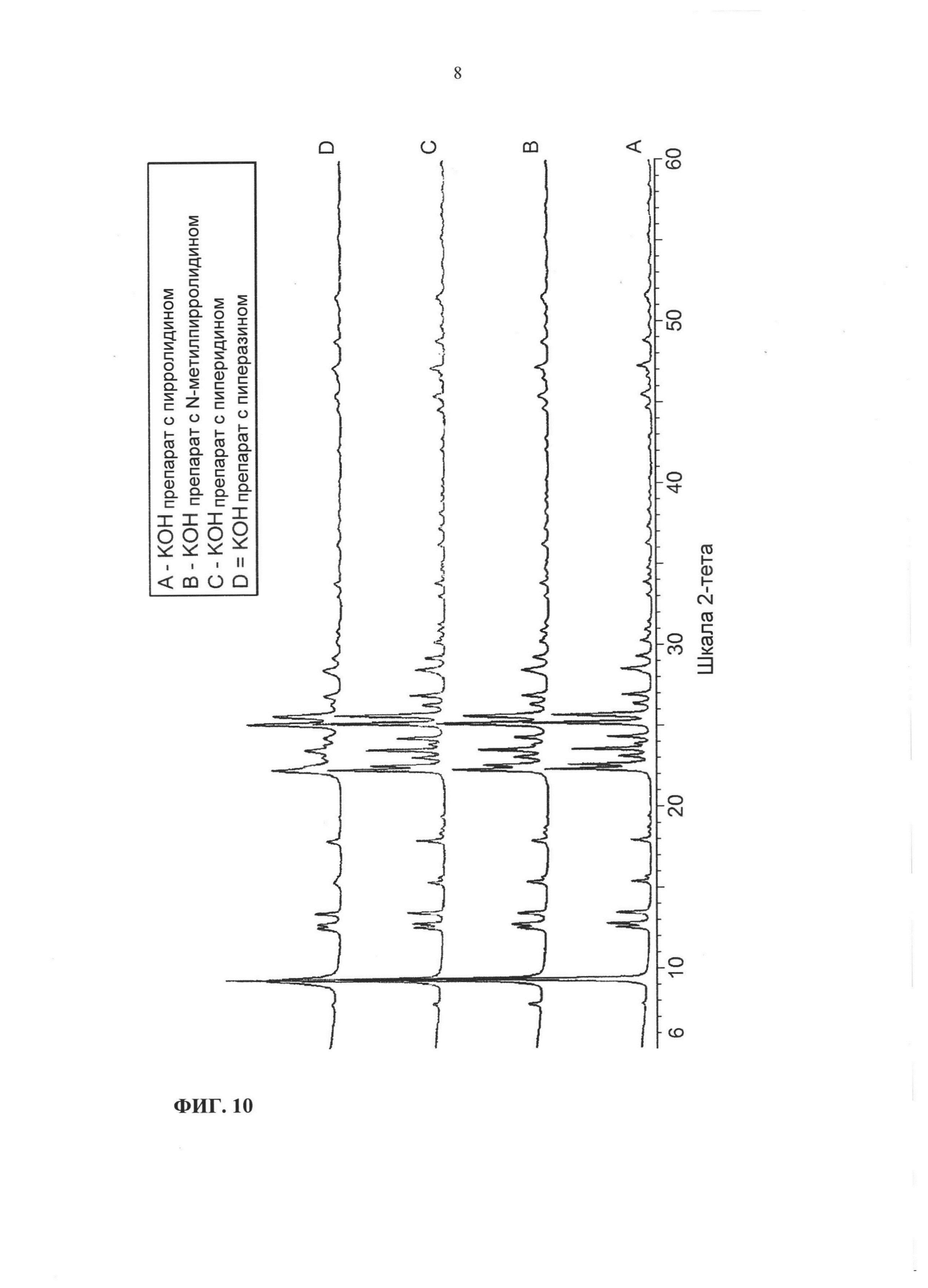

На фиг. 9 приведена рентгенограмма небольших кристаллитов феррьерита, предлагаемого в настоящем изобретении, полученного с помощью пирролидина, N-метилпирролидина, пиперидина и пиперазина.

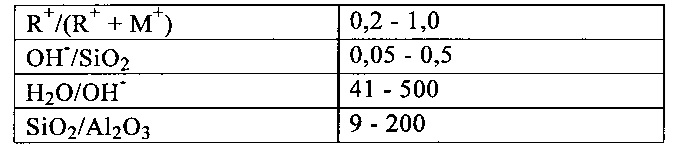

На фиг. 10 приведена рентгенограмма небольших кристаллитов феррьерита, предлагаемого в настоящем изобретении, полученного с помощью гидроксида калия.

На фиг. 11 приведена полученная с помощью СЭИ микрофотография небольшого кристаллита феррьерита, предлагаемого в настоящем изобретении, полученного с помощью гидроксида калия и пирролидина.

Цеолиты являются микропористыми кристаллическими структурами и перенос молекул через микропоры цеолитов происходит путем диффузии и предполагается, что это влияет на скорость реакции. Однако микропористый каркас ограничивает диффузию, затрудняет доступ к активным центрам и ограничивает скорость реакции. Были предприняты попытки улучшения каталитической эффективности путем включения мезопор в микропористую структуру. Мезопоры, т.е. поры размером от 2 и 50 нм, обеспечивают улучшенный доступ к микропорам и тем самым повышают скорость диффузии и вследствие этого улучшают каталитические характеристики. Обычно образование мезопор или увеличение мезопористости цеолита проводят путем обработки цеолита после синтеза. Для изменения различных характеристик цеолитов использовали обычные методики обработки паром и выщелачивания кислотой или обработки щелочными средами. Обработка щелочными средами предпочтительно приводит к удалению кремния из каркаса цеолита (обескремнивание), обработка паром и выщелачивание кислотой приводят к деалюминированию. Как отмечено выше, было бы полезно, ели бы мезопористость цеолитов, обладающих каркасной структурой типа FER, можно было улучшить, поскольку это привело бы к лучшей доступности пор цеолита и облегчило бы улучшение его каталитических характеристик. Предпочтительно, если обладающие каркасной структурой типа FER цеолиты, предлагаемые в настоящем изобретении, в свежесинтезированном виде обладали бы мезопористостью, увеличенной по сравнению с обычными свежесинтезированными крупнокристаллическими цеолитами, обладающими каркасной структурой типа FER.

Таким образом, в некоторых или во всех вариантах осуществления настоящего изобретения обладающие каркасной структурой типа FER цеолиты (свежесинтезированные), предлагаемые в настоящем изобретении, обладают объемом мезопор, измеренным по адсорбции N2, равным не менее 0,1 см3/г, например, равным от 0,1 до 0,2 см3/г.

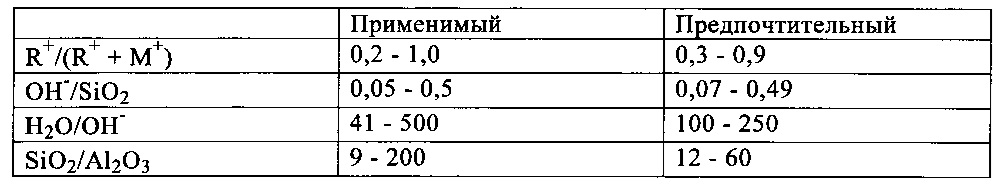

Цеолиты, предлагаемые в настоящем изобретении, предпочтительно можно получить путем приготовления водной смеси для синтеза, состоящей из диоксида кремния, оксида алюминия, щелочного металла и насыщенного азотсодержащего гетероциклического соединения, и нагревания указанной смеси при перемешивании до кристаллизации алюмосиликата. Смесь для синтеза при выражении в молярных отношениях оксидов предпочтительно обладает составом, находящимся в следующих диапазонах:

где R обозначает насыщенное азотсодержащее гетероциклическое соединение и М обозначает щелочной металл, обычно натрий, количество ОН- рассчитывают только по неорганическим источникам щелочи без учета вклада какого-либо органического основания.

Таким образом, настоящее изобретение также относится к способу получения кристаллического цеолита, предлагаемого в настоящем изобретении, включающему:

a) приготовление смеси для синтеза, включающей источники диоксида кремния, оксида алюминия, щелочного металла и насыщенное азотсодержащее гетероциклическое соединение, указанная смесь обладает следующим составом в молях

где R обозначает насыщенное азотсодержащее гетероциклическое соединение и М обозначает щелочной металл;

b) нагревание указанной смеси при температуре, равной от 90 до 200°С, при перемешивании; и

с) извлечение цеолита типа FER.

Предпочтительно, если смесь для синтеза не включает добавленную серную кислоту и содержит диоксид кремния, оксид алюминия, щелочной металл и насыщенное азотсодержащее гетероциклическое соединение.

Предпочтительно, если смесь для синтеза является щелочной и обладает значением рН, превышающим 7.

Источником диоксида кремния обычно является коллоидный диоксид кремния, предпочтительно раствор 20-40 мас. % диоксида кремния в воде, такой как 30 мас. % диоксида кремния в воде, золь диоксида кремния или легко растворимый силикагель. Источником оксида алюминия обычно является алюминат натрия или комбинация оксида алюминия и гидроксида натрия. В дополнение к щелочному металлу, включаемому с источниками диоксида кремния и оксида алюминия, можно использовать гидроксиды щелочных металлов. Предпочтительно, если гидроксид щелочного металла выбран из группы, включающей гидроксид натрия и гидроксид калия.

Насыщенное азотсодержащее гетероциклическое соединение используют в качестве органического направляющего реагента для формирования структуры в смеси для синтеза. Предпочтительно, если насыщенное азотсодержащее гетероциклическое соединение содержит 5-членное гетероциклическое кольцо или 6-членное гетероциклическое кольцо, где гетероциклическое кольцо может содержать 1 или большее количество атомов азота, например, от 1 до 2 атомов азота. В соединениях, содержащих 2 или большее количество атомов азота, атомы азота могут находиться в орто-, мета- или пара-конфигурации, предпочтительно в пара-конфигурации. Гетероциклическое кольцо может быть замещено одной или большим количеством алкильных групп, таких как С1-С4-алкильная группа, например, метильная группа, и предпочтительно представляет собой N-алкилзамещенное насыщенное азотсодержащее гетероциклическое соединение, например, N-метилзамещенное насыщенное азотсодержащее гетероциклическое соединение.

Конкретные примеры подходящих насыщенных азотсодержащих гетероциклических соединений, содержащих 5-членное кольцо и содержащих 1 атом азота, включают пирролидин и алкилзамещенные пирролидины, например, N-метилпирролидин. Конкретные примеры подходящих насыщенных азотсодержащих гетероциклических соединений, содержащих 6-членное кольцо и содержащих 1 атом азота, включают пиперидин. Конкретные примеры подходящих насыщенных азотсодержащих гетероциклических соединений, содержащих 6-членное кольцо и содержащих 2 атома азота, включают пиперазин.

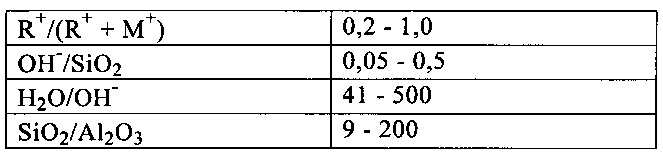

В одном варианте осуществления цеолиты, обладающие каркасной структурой типа FER, и в которых кристаллиты, обладающие размером по оси с, равным примерно 500 нм или менее, предпочтительно можно получить путем приготовления водной смеси для синтеза, состоящей из диоксида кремния, оксида алюминия, щелочного металла и пирролидина, и нагревания указанной смеси при перемешивании до кристаллизации алюмосиликата. Пирролидином может быть алкилзамещенный пирролидин. Подходящие алкилзамещенные пирролидины включают метилзамещенные пирролидины, например, N-метилпирролидин, 2-метилпирролидин, 3-метилпирролидин и 2,3-диметилпирролидин. Смесь для синтеза при выражении в молярных отношениях оксидов обладает составом, находящимся в следующих диапазонах:

где R обозначает пирролидин или алкилзамещенный пирролидин, например, метилзамещенный пирролидин, такой как N-метилпирролидин и М обозначает щелочной металл, обычно натрий, количество ОН- рассчитывают только по неорганическим источникам щелочи без учета вклада какого-либо органического основания.

В другом варианте осуществления настоящее изобретение также относится к способу получения кристаллического цеолита, обладающего каркасной структурой типа FER, в котором кристаллиты цеолита обладают размером по оси с, равным примерно 500 нм или менее, включающему:

приготовление смеси для синтеза, включающей источники диоксида кремния, оксида алюминия, щелочного металла и пирролидин, указанная смесь обладает следующим составом в молях

где R обозначает пирролидин или алкилзамещенный пирролидин, например, метилзамещенный пирролидин, такой как N-метилпирролидин и М обозначает щелочной металл;

b) нагревание указанной смеси при температуре, равной от 90 до 200°С, при перемешивании; и

c) извлечение цеолита типа FER.

В другом варианте осуществления настоящее изобретение также относится к способу получения кристаллического цеолита, обладающего каркасной структурой типа FER, в котором кристаллиты цеолита обладают размером по оси с, равным примерно 500 нм или менее, включающему:

а) приготовление смеси для синтеза, включающей источники диоксида кремния, оксида алюминия, щелочного металла и пиперазин, указанная смесь обладает следующим составом в молях

где R обозначает пиперазин или алкилзамещенный пиперазин и М обозначает щелочной металл;

b) нагревание указанной смеси при температуре, равной от 90 до 200°С, при перемешивании; и

c) извлечение цеолита типа FER.

Смесь для синтеза, предназначенную для получения цеолитов, предлагаемых в настоящем изобретении, можно получить смешиванием водных реагентов до относительной однородности. Затем смесь нагревают при перемешивании, например, вращением, переворачиванием или смешиванием, и обычно под давлением до температуры, равной от примерно 90°С до примерно 200°С, такой как от примерно 130°С до примерно 180°С, например, от примерно 130°С до примерно 150°С до завершения кристаллизации. Образование кристаллического продукта может потребовать от примерно 5 ч и до 100 дней, например, 17 дней или более. Длительность зависит от использующейся температуры и более высокие температуры обычно приводят к меньшим периодам кристаллизации. Предпочтительно, если смесь для синтеза кристаллизуют путем нагревания при температуре, равной от 130°С до 150°С в течение 17 дней или более. Предпочтительно, если кристаллизацию проводят при температуре в диапазоне от примерно 130°С до примерно 150°С в течение примерно до 17 дней при перемешивании, например, вращением, переворачиванием или смешиванием.

После кристаллизации кристаллический продукт можно извлечь путем его отделения от маточного раствора, например, путем охлаждения до комнатной температуры с перемешиванием или без перемешивания, фильтрования или центрифугирования и промывки водой. Кристаллический продукт можно высушить, например, при температурах в диапазоне от 80°С до 110°С.

Свежесинтезированный высушенный продукт представляет собой феррьерит или цеолит типа феррьерита, который не содержит дополнительные кристаллические цеолитные материалы. Каркасная структура типа FER с по данным исследования помощью рентгенографии является единственной содержащейся кристаллической фазой.

Таким образом, настоящее изобретение также относится к кристаллическому цеолиту, обладающему каркасной структурой типа FER, обладающей рентгенограммой феррьерита и кристаллитами, обладающими размером по оси с, равным примерно 500 нм или менее, предпочтительно равным примерно 350 нм или менее, например, равным примерно 250 нм или менее.

Предпочтительно, если свежесинтезированный цеолит типа FER обладает молярным отношением диоксид кремния: оксид алюминия в диапазоне от 12 до 60, например, от 17 до 55, например, от 20 до 55. Объемное молярное отношение диоксид кремния: оксид алюминия можно определить с помощью любой из целого ряда методик химического анализа. Такие методики включают рентгеновскую флуоресценция, атомную абсорбционную спектроскопию и методику с использованием ICP (индуктивно связанная плазма). Все они дают в основном одинаковые молярные отношения диоксид кремния: оксид алюминия.

Кристаллы цеолита FER, полученные по указанной методике, обладают морфологией удлиненного типа или игольчатого типа, в которой размер по оси с очень мал, равен примерно 500 нм или менее, и предпочтительно не менее 70% кристаллитов обладают размером по оси с, находящимся в диапазоне от примерно 50 нм до примерно 350 нм и предпочтительно не менее 50% кристаллитов обладают размером по оси с, равным от примерно 50 нм до примерно 250 нм. Если кристаллиты обладают морфологией удлиненного типа, то они склонны обладать отношением размера по оси с к размеру по оси b, составляющим <3:1, например, <2:1. В отличие от них, полученные обычным образом FER цеолиты склонны обладать морфологией пластинчатого типа, в которой размер по оси а является наименьшим, в среднем меньше примерно 0,2 мкм (200 нм) и размеры по оси b и оси с намного больше, обычно в среднем от больше примерно 0,6 мкм (600 нм) до примерно 2 мкм (2000 нм).

В некоторых или во всех вариантах осуществления настоящего изобретения цеолиты, полученные способами, предлагаемыми в настоящем изобретении, содержат алюмосиликат, обладающий рентгенограммой, в основном такой, как приведенная ниже в таблице 1, и обладающий объемом мезопор, измеренным по адсорбции N2, равным не менее 0,1 см3/г, например, от 0,1 до 0,2 см3/г.

Цеолиты типа FER, предлагаемые в настоящем изобретении, являются подходящими для применения в качестве катализаторов в одновременных реакциях дегидратации-гидролиза спиртов и сложных эфиров и, в частности, при превращении метанола и метилацетата с помощью дегидратации-гидролиза в уксусную кислоту и диметиловый эфир.

Таким образом, настоящее изобретение также относится к способу совместного получения уксусной кислоты и диметилового эфира, включающему стадию взаимодействия метилацетата и метанола в присутствии катализатора, включающего кристаллический цеолит, обладающий каркасной структурой типа FER, где указанный цеолит содержит кристаллиты, обладающие размером по оси с, равным примерно 500 нм или менее.

После кристаллизации извлеченный кристаллический цеолит содержит в своих порах по меньшей мере часть органического направляющего реагента для формирования структуры (насыщенное азотсодержащее гетероциклическое соединение). Таким образом, свежесинтезированный цеолит обрабатывают подходящим образом для удаления органического направляющего реагента для формирования структуры, образующего в цеолите каналы, открытые для взаимодействия с сырьем. Это обычно выполняют путем прокаливания или сильного нагревания цеолита, содержащего направляющий реагент для формирования структуры, например, при температуре, равной от примерно 500°С до примерно 600°С, предпочтительно в потоке воздуха или в статическом воздухе, и получают прокаленный цеолит типа FER.

Прокаленный цеолит типа FER предпочтительно превращают в аммониевую форму путем обмена с ионами аммония и затем необязательно прокаливают и получают цеолит типа FER в водородной форме или в основном в водородной форме. Это можно провести путем взаимодействия прокаленного цеолита типа FER, проводимого один или большее количество раз, с источником ионов аммония с получением FER цеолита в аммониевой форме и прокаливания цеолита FER в аммониевой форме при температуре, равной от примерно 450°С до примерно 600°С, например, от примерно 500°С до примерно 600°С, предпочтительно в потоке воздуха или в статическом воздухе.

Таким образом, настоящее изобретение также относится к способу получения водородной формы цеолита, обладающего каркасной структурой типа FER, который содержит кристаллиты, обладающие размером по оси с, равным от примерно 500 нм или менее, который дополнительно включает стадии:

d) удаления по меньшей мере части насыщенного азотсодержащего гетероциклического соединения, содержащегося в извлеченном цеолите типа FER путем его нагревания при температуре, равной от примерно 500°С до примерно 600°С, с получением прокаленного цеолита;

e) взаимодействия прокаленного цеолит с источником ионов аммония с получением подвергнутого обмену с ионами аммония цеолита; и

f) прокаливания подвергнутого обмену с ионами аммония цеолита при температуре, равной от примерно 450°С до примерно 600°С, с получением водородной формы цеолита типа FER.

В другом варианте осуществления настоящего изобретения катализатор может включать небольшие кристаллиты цеолита типа FER, предлагаемого в настоящем изобретении, в форме, содержащей щелочной металл. Таким образом, предпочтительным катализатором является цеолит FER, предлагаемый в настоящем изобретении, предпочтительно феррьерит, который подвергают обмену или загружают по меньшей мере одним щелочным металлом. Предпочтительно, если цеолит типа FER, предпочтительно феррьерит, содержит не менее 1 мол. % его катионообменных центров, например, от 1 до 60 мол. %, например, от 1 до 50 мол. %, например от 5 до 50 мол. % или от 10 до 45 мол. %, занятых катионами одного или большего количества щелочных металлов. В частности, в этом варианте осуществления щелочным металлом является цезий. Таким образом, предпочтительно, если катализатором может быть феррьерит, предлагаемый в настоящем изобретении, в цезиевой форме. В частности, феррьерит может содержать от 1 до 50 мол. %, например, от 5 до 50 мол. %, например, от 10 до 45 мол. % своих катионообменных центров занятыми катионами цезия.

Цеолиты типа FER, предлагаемые в настоящем изобретении, можно превратить в форму, содержащую щелочной металл, путем обмена не менее 1 мол. % способных к катионному обмену центров цеолита типа FER на катионы одного или большего количества щелочных металлов. Превращение цеолита типа FER, предлагаемого в настоящем изобретении, в форму, содержащую щелочной металл, можно провести по любой подходящей методике обмена металла. Подходящие методики обмена металла включают хорошо известные методики ионного обмена, пропитки и т.наз. "пропитки по влагоемкости".

Ионный обмен цеолита типа FER, предлагаемого в настоящем изобретении, с одним или большим количеством щелочных металлов можно провести просто путем введения во взаимодействие водородной или аммониевой формы цеолита с источником ионов щелочного металла, таким как водный раствор, содержащий катионы щелочного металла, например, раствор катионов щелочного металла в деионизированной воде. После взаимодействия цеолит с водным раствором щелочного металла (металлов) цеолит можно отфильтровать для удаления избытка раствора металла и цеолит промыть водой и затем высушить и получить сухой цеолит, содержащий катионы щелочного металла, занимающие по меньшей мере часть его катионообменных центров.

Таким образом, настоящее изобретение также относится к способу получения содержащей щелочной металл формы цеолита, обладающего каркасной структурой типа FER, который содержит кристаллиты, обладающие размером по оси с, равным от примерно 500 нм или менее, включающему стадии:

A) взаимодействия водородной формы или аммониевой формы цеолита типа FER, предлагаемого в настоящем изобретении, с источником ионов щелочного металла с получением подвергнутого ионному обмену со щелочным металлом цеолита, содержащего катионы щелочного металла, занимающие не менее 1 мол. % его катионообменных центров;

B) промывки и сушки подвергнутого ионному обмену со щелочным металлом цеолита с получением сухой содержащей щелочной металл формы цеолита.

Стадию промывки можно провести с использованием любого подходящего растворителя, например, воды, предпочтительно деионизированной воды.

Стадии ионного обмена, промывки и сушки можно повторить столько раз, сколько необходимо для обеспечения желательной степени обмена щелочного металла.

В качестве альтернативы ионному обмену водородную или аммониевую форму цеолита типа FER, предлагаемого в настоящем изобретении, можно получить по методике пропитки с обменом, в которой цеолит пропитывают источником ионов щелочного металла, таким как водный раствор, содержащий катионы щелочного металла, например, раствор катионов щелочного металла в деионизированной воде, с образованием взвеси цеолита и затем эту взвесь сушат с получением сухого цеолита, содержащего катионы щелочного металла, занимающие по меньшей мере часть его катионообменных центров.

Таким образом, настоящее изобретение также относится к способу получения содержащей щелочной металл формы цеолита, обладающего каркасной структурой типа FER, которая содержит кристаллиты, обладающие размером по оси с, равным от примерно 500 нм или менее, включающему стадии:

I) взаимодействия водородной формы или аммониевой формы цеолита типа FER, предлагаемого в настоящем изобретении, с источником ионов щелочного металла с получением взвеси подвергнутого обмену со щелочным металлом цеолита, содержащего катионы щелочного металла, занимающие не менее 1 мол. % его катионообменных центров;

II) сушки подвергнутого обмену со щелочным металлом цеолита с получением сухой содержащей щелочной металл формы цеолита.

Предпочтительно, если сушку цеолита, содержащего ионы щелочного металла, введенные путем обмена, полученные с помощью ионного обмена или пропитки, можно провести при температурах, находящихся в диапазоне, например, от 50°С до 130°С, например, от 50°С до 100°С. Сушку можно провести в одну или большее количество стадий. При желании сушку можно провести в вакууме.

Если аммониевую форму цеолита типа FER используют для получения содержащего щелочной металл цеолита FER, содержащий щелочной металл и ионы аммония цеолит можно прокалить до или после сушки для превращения части или всех оставшихся ионов аммония в катионы водорода. Предпочтительно, если прокаливание проводят после сушки содержащего щелочной металл и ионы аммония цеолита. Прокаливание содержащего щелочной металл и ионы аммония цеолита FER можно провести при повышенной температуре, например, при температуре, равной от примерно 450°С до примерно 600°С, например, от примерно 500°С до примерно 600°С, предпочтительно в потоке воздуха или в статическом воздухе.

Для обмена с раствором катионов щелочного металла можно использовать любую подходящую соль щелочного металла. Примеры подходящих солей щелочного металла включают ацетаты щелочного металла, нитраты щелочного металла, формиаты щелочного металла и хлориды щелочного металла.

Катализаторы содержат цеолит типа FER, описанный выше, и необязательно связующее.

Огнеупорный оксид может выступать в качестве связующего материала. Примерами подходящих огнеупорных оксидов являются диоксиды кремния, оксиды алюминия, силикаты алюминия, силикаты магния, алюмосиликаты магния, оксиды титана, оксиды циркония и глины. Предпочтительным связующим является оксид алюминия.

Предпочтительно, если связующий огнеупорный оксид может содержаться в катализаторе в количестве, находящемся в диапазоне от 10 мас. % до 90 мас. % (в пересчете на полную массу в сухом состоянии цеолита типа FER и связующего).

Катализаторы можно использовать в различных формах, например, в порошкообразной форме или в форме формованного тела, такого как шарик или экструдат. Экструдаты можно приготовить экструзией цеолита типа FER, предлагаемого в настоящем изобретении, в присутствии связующего и сушки и прокаливания полученного экструдата.

Катализаторы, содержащие небольшие кристаллиты цеолита типа FER, предлагаемого в настоящем изобретении, применимы для катализа одновременной дегидратации и гидролиза смеси метанола и метилацетата для совместного получения уксусной кислоты и диметилового эфира.

Катализаторы, приготовленные из очень мелких кристаллов цеолита, обладающего каркасной структурой типа FER, предлагаемого в настоящем изобретении, стареют значительно медленнее и обладают большей каталитической активностью в реакциях дегидратации-гидролиза, чем соответствующие катализаторы на основе цеолита типа FER, содержащие существенно более крупные кристаллиты. Свежесинтезированные кристаллы цеолита, предлагаемого в настоящем изобретении, также обладают значительной мезопористостью, что облегчает диффузию молекул в цеолите, что обычно приводит к улучшенным каталитическим характеристикам.

Таким образом, настоящее изобретение также относится к способу совместного получения уксусной кислоты и диметилового эфира, включающему стадию взаимодействия метилацетата и метанола в присутствии катализатора, содержащего кристаллический цеолит, обладающий каркасной структурой типа FER, предлагаемый в настоящем изобретении.

Реакцию дегидратации-гидролиза метанола и метилацетата можно представить уравнениями (1) и (2) соответственно:

Метанол и метилацетат можно использовать в этом способе в виде смешанной загрузки. Однако предпочтительно, если метанол и метилацетат используют в виде отдельных загрузок.

Молярное отношение метанол : метилацетат может быть любым, но предпочтительно, если молярное отношение метанол : метилацетат находится в диапазоне от 1:0,1 до 1:40, например, от 1:1 до 1:30, например, от 1:1 до 1:10.

Загрузка для способа включает метилацетат и метанол и также может включать воду. Для реакции гидролиза вода необходима в качестве реагента. Воду можно получить из реакции дегидратации, при которой вода образуется in situ. Однако предпочтительно, если воду добавляют в реакцию дегидратации-гидролиза. Вода может содержаться в загрузках метанола или метилацетата или в них обеих или ее можно вводить в реакцию в виде отдельной загрузки. Предпочтительно, если воду можно загрузить в количестве, находящемся в диапазоне от 0,1 до 60 мол. %, например, в диапазоне от 3 до 40 мол. %, например, от 5 до 30 мол. % в пересчете на полную массу сырья, использующегося в способе.

Предпочтительно, если загрузка для способа включает метанол, метилацетат и воду.

Метанол и метилацетат можно использовать в виде чистого сырья. Однако и в зависимости от их источника загрузки метанола или метилацетата или они обе могут содержать примеси, такие как ацетон. Установлено, что ацетон вреден для катализаторов типа феррьерита и его присутствие при реакциях дегидратации-гидролиза, в которых используются катализаторы типа феррьерита, увеличивает скорость инактивации катализатора и тем самым уменьшает срок его службы. Полезным является установление того, что катализаторы, предлагаемые в настоящем изобретении, обладают улучшенной устойчивостью по отношению к ацетону и таким образом обеспечивают улучшенное протекание реакций дегидратации-гидролиза, в которой в сырье в качестве примеси содержится ацетон.

В способе ацетон может содержаться в загрузке метанола или метилацетата или в них обеих в количестве, составляющем до 5 мол. % в пересчете на полную массу сырья, использующегося в способе. Предпочтительно, если ацетон содержится в загрузке метанола или метилацетата или в них обеих в количестве, составляющем от >0 до 5 мол. %, например, от 0,0005 до 5 мол. %, например, от 0,5 до 5 мол. % в пересчете на полную массу сырья, использующегося в способе.

В одном варианте осуществления способа, предлагаемого в настоящем изобретении, катализатор содержит феррьерит, предпочтительно феррьерит в его водородной форме или в основном водородной форме и в способе в загрузке метанола или метилацетата или в них обеих содержится ацетон в количестве, составляющем от >0 до 5 мол. %, например, в количестве, составляющем от 0,005 до 5 мол. %, например, от 0,5 до 5 мол. % в пересчете на полную массу сырья, использующегося в способе.

В другом варианте осуществления способа, предлагаемого в настоящем изобретении, катализатор, предпочтительно содержащий феррьерит, содержит от 1 до 60 мол. %, например, от 10 до 45 мол. % или от 20 до 50 мол. % его катионообменных центров, занятых одним или большим количеством катионов щелочного металла, например, катионами цезия и/или натрия, и в способе в загрузке метанола или метилацетата или в них обеих содержится ацетон в полном количестве, составляющем от >0 до 5 мол. %, например, в количестве, составляющем от 0,005 до 5 мол. %, например, от 0,5 до 5 мол. % в пересчете на полную массу сырья, использующегося в способе.

Таким образом, способ может включать взаимодействие метилацетата, метанол и по меньшей мере одного из следующих: воды и ацетона в присутствии катализатора, содержащего цеолит типа FER, предлагаемый в настоящем изобретении, и в котором цеолитом предпочтительно является феррьерит, предпочтительно феррьерит в форме, содержащей щелочной металл, такой как феррьерит в цезиевой форме.

В способ также можно ввести разбавитель, такой как инертный газ, например, азот и гелий.

Способ можно провести в зоне реакции в виде парофазного или в виде жидкофазного способа, например, в виде способа с неподвижным слоем или в виде способа в суспензионной фазе.

Если способ проводят в виде парофазного способа, то сырье до введения в зону реакции может находиться в жидкой фазе. Однако до взаимодействия с цеолитом компоненты жидкой фазы должны быть переведены в газовую фазу, например, с помощью испарителя.

Способ предпочтительно проводят при температурах, равных от примерно 170°С до примерно 300°С, например, равной от примерно 190°С до примерно 280°С или от примерно 180°С до примерно 250°С.

Способ можно провести при атмосферном давлении или при давлениях, превышающих атмосферное. Если способ проводят в жидкой фазе, то предпочтительно проводить способ при полном давлении в реакционной системе, которое достаточно для сохранения образовавшегося диметилового эфира в растворе. Поэтому предпочтительно, если, давление может быть не ниже 40 бар избыточного давления, например, от 40 до 100 бар избыточного давления, предпочтительно от 40 до 60 бар избыточного давления. Если способ проводят в паровой фазе, то подходящие рабочие давления находятся в диапазоне от атмосферного до равного 30 бар избыточного давления, например, от 2 до 20 бар избыточного давления, например, от 2 до 15 бар избыточного давления или от 10 до 30 бар избыточного давления.

Часовая объемная скорость газа (ЧОСГ) предпочтительно находится в диапазоне от 500 до 40000 ч-1, например, от 1000 до 25000 ч-1, например, от 1000 до 20000 ч-1, например, от 1000 до 15000 ч-1.

Часовая объемная скорость жидкости (ЧОСЖ) предпочтительно находится в диапазоне от 0,2 до 20, например, в диапазоне от 0,5 до 10 ч-1, например, от 0,5 до 5 ч-1 или в диапазоне от 2 до 8 ч-1.

Способ можно проводить в виде непрерывного или периодического способа, предпочтительно в виде непрерывного способа.

Поток продукта при дегидратации-гидролизе метанола и метилацетата содержит уксусную кислоту и диметиловый эфир. Поток продукта необязательно можно дополнительно содержать воду, непрореагировавший метанол и непрореагировавший метилацетат. Уксусную кислоту и диметиловый эфир можно извлечь из потока продукта по обычным методикам очистки, например, с помощью дистилляции. Диметиловый эфир обычно извлекают в виде отбираемого с верха дистилляционной колонны продукта и уксусную кислоту обычно извлекают в виде нижней фракции, отбираемой из колонны вместе с метилацетатом, метанолом и водой. Уксусную кислоту можно отделить от этих компонентов с помощью дополнительной дистилляции. Извлеченный диметиловый эфир можно продать или можно использовать в качестве сырья для реакций карбонилирования при производстве метилацетата. Уксусную кислоту можно продать или можно использовать в качестве сырья в последующих технологиях, таких как получение винилацетата или этилацетата.

Настоящее изобретение ниже иллюстрируется с помощью неограничивающих примеров.

Пример 1

Этот пример иллюстрирует получение небольших кристаллитов цеолитов, обладающих каркасной структурой типа FER, предлагаемых в настоящем изобретении. 0,440 г 50% мас./об. Раствора гидроксида натрия в деионизированной воде добавляли к 56,58 г деионизированной воды и 2,153 г алюмината натрия и тщательно перемешивали с помощью верхнего перемешивающего устройства (250-300 об/мин). При перемешивании добавляли 11,80 г пирролидина. Добавляли 53,58 г Ludox (зарегистрированная торговая марка фирмы W.R Grace & Со) AS 30 (30 мас. % диоксида кремния в воде) и перемешивали до образования геля. Гель помещали в автоклав, который вращали со скоростью, равной 15 об/мин, и нагревали при 135°С в течение 17 дней. Автоклаву при вращении давали охладиться в течение 2 ч до комнатной температуры и твердый продукт отделяли от жидкости фильтрованием, промывали деионизированной водой и сушили при 90°С в течение ночи.

Затем порцию свежесинтезированного продукта прокаливали при 550°С в течение 16 ч для удаления пирролидина из пор цеолита. Затем 15,2 г прокаленного продукта превращали в аммониевую форму феррьерита с помощью ионного обмена со 150 мл 1М нитрата аммония. Обмен с ионами аммония проводили при 80°С в течение 1 ч и повторяли трижды. Подвергнутый ионному обмену продукт отделяли от жидкости фильтрованием, промывали деионизированной водой и сушили при 90°С в течение ночи. Подвергнутый обмену с ионами аммония феррьерит превращали в водородную форму феррьерита путем прокаливания на воздухе при 500°С в течение 4 ч.

Часть водородной формы феррьерита прессовали, измельчали и просеивали и получали частицы размером 100-160 мкм.

Исследование

Рентгенограмму свежесинтезированного продукта регистрировали на рентгеновском дифрактометре Bruker D8 с использованием излучения Сu-Kα, который работал при 40 кВ и 40 мА.

Изображения с помощью сканирующей электронной микроскопии (СЭМ) получали на сканирующем электронном микроскопе LEO 435 VP, работающем при 20 кВ в высоком вакууме. На образец в устройстве для ионного напыления в течение 45 с предварительно наносили слой Аu.

Объем мезопор (Vмезопор(см3/г)) в цеолите определяли по адсорбции N2, проводимой при 77К в аппарате Micromeritics Tristar 3000, снабженном программным обеспечением Tristar 3000 v6.01 для анализа данных. До анализа образец цеолита дегазировали в вакууме 5×10-3 торр при 60°С в течение 30 мин и затем при 120°С в течение 16 ч. Полученные данные по методике BET приводили к диапазону давлений р/р0=0,01-0,05 на основе описанной в литературе модели [S. Brunauer, Р.Н. Emmett, Е. Teller, J. Am. Chem. Soc. 60 (1938) 309] и методики Barrett, Joyner и Halenda для пор диаметром от 2 нм до 100 нм и получали площадь поверхности и распределение пор по размерам соответственно. Для определения объема микропор и наружной площади поверхности примеряли методику t-plot с использованием аппроксимированного диапазона толщины, составляющего 0,35-0,5 нм [B.C. Lippens, J.H. de Boer, J. Catal. 4 (1965) 319]. Объем мезопор рассчитывали вычитанием объема микропор из полного объема пор (определяли по полному объему пор, установленному по однократной адсорбции; р/р0>0,98).

Рентгенограмма свежесинтезированного продукта примера 1 приведена на фиг. 1 и представлена ниже в таблице 1. Данные РГГ показывали, что продукт представлял собой феррьерит. Феррьерит обладал молярным отношением диоксид кремния: оксид алюминия, равным 22.

Микрокристаллический феррьерит, полученный в этом примере, анализировали с помощью сканирующей электронной микроскопии (СЭМ). На фиг. 2 приведена полученная с помощью СЭИ микрофотография феррьерита, полученного способом примера 1, снятая при увеличении 10000×. Кристаллы феррьерита, предлагаемые в настоящем изобретении, обладают вполне определенной удлиненной морфологией и обладают размером по оси с, равным от примерно 50 до примерно 350 нм. Не менее 70% кристаллитов обладают размером по оси с, находящимся в диапазоне от 50 до 250 нм, и отношение размера по оси с к размеру по оси b составляет <3:1.

Пример А

Катализатором, использующимся в этом примере, был имеющийся в продаже феррьерит (Tosoh HSZ-720NHA, SAR 17.6), где более 90% его кристаллов обладали размером по оси с, превышающим 250 нм, отношение размера по оси с к размеру по оси b превышало 5:1 и кристаллы обладали морфологией пластинчатого типа. На фиг. 3 приведена полученная с помощью СЭИ микрофотография этого феррьерита, снятая при увеличении 50000×. Катализатор использовали в форме просеянных частиц размером 100-160 мкм.

Пример 2 - Реакция дегидратации-гидролиза

Этот пример иллюстрирует дегидратацию-гидролиз метанола и метилацетата, проводимую в присутствии катализатора, полученного в соответствии с приведенным выше примером 1 и в присутствии катализатора примера А.

Реакции дегидратации-гидролиза проводили в установке проточных реакторов высокого давления, содержащей 16 одинаковых параллельных изотермических прямоточных трубчатых реакторов такого типа, которые описаны, например, в WO 2006107187. Реакторы были сгруппированы в 4 блока по 4 реактора в каждом блоке с независимым регулированием температуры. В трубку реактора загружали 20 мкл частиц катализатора. Частицы катализатора помещали на металлический спеченный слой, обладающий порами размером 20 мкм и остальную часть трубки реактора заполняли с помощью 150 мкл карборунда. Поток, выходящий из каждого реактора, периодически анализировали с помощью газовой хроматографии с использованием газового хроматографа Interscience Trace, снабженного двумя детекторами TCD (детектор теплопроводности) и одним детектором FID (пламенный ионизационный детектор).

В реактор вводили азот и гелий при полной часовой объемной скорости газа, равной 16000 ч-1. В реакторе устанавливали давление, равное 10 бар избыточного давления и температуру устанавливали равной 180°С. В реактор вводили пар, содержащий 50 мол. % метилацетата, 30 мол. % метанола и 20 мол. % воды, при часовой объемной скорости газа, равной 4000 ч-1, в течение 48 ч. Затем температуру реактора повышали до равной от 180°С до 220°С в течение 111 ч и затем ее снижали до равной 180°С в течение 35 ч.

В приведенной ниже таблице 2 представлены скорости инактивации катализаторов, исследованных в примере 2, для реакции, проводимой при 220°С. Скорости инактивации рассчитывали в виде выраженного в % снижения выхода продукта за один проход в единицу времени (ВПВ) для всех продуктов, диметилового эфира и уксусной кислоты, в сутки.

Как можно видеть из таблицы 2, очень небольшие кристаллиты катализатора, предлагаемый в настоящем изобретении (пример 1), характеризовались значительно меньшей скоростью инактивации, чем катализатор из кристаллов большего размера (пример А)

Пример 3 - Реакция дегидратации-гидролиза

Реакции дегидратации-гидролиза метилацетата и метанол в присутствии катализаторов примера 1 и примера А проводили в аппарате, описанном выше в примере 2.

В реактор вводили азот и гелий при полной часовой объемной скорости газа, равной 16000 ч-1. Давление повышали до 10 бар избыточного давления и температуру реактора устанавливали равной 180°С. В реактор вводили пар, содержащий 47,5 мол. % метилацетата, 28,5 мол. % метанола, 19 мол. % воды и 5 мол. % ацетона при часовой объемной скорости газа, равной 4000 ч-1, в течение 35 ч. Затем температуру реактора повышали до равной от 180°С до 200°С в течение 71 ч и затем дополнительно повышали до равной 220°С в течение 71 ч и затем температуру понижали до равной 180°С в течение 30 ч.

В приведенной ниже таблице 3 представлены скорости инактивации катализаторов, исследованных в примере 3, для реакции, проводимой при 200°С-220°С. Скорости инактивации рассчитывали в виде выраженного в % снижения выхода продукта за один проход в единицу времени (ВПВ) для всех продуктов, диметилового эфира и уксусной кислоты, в сутки.

Данные таблицы 3 ясно показывают, что очень небольшие кристаллиты катализаторов, предлагаемые в настоящем изобретении (пример 1), превосходят более крупные кристаллиты катализатора примера А в реакции дегидратации-гидролиза. Катализатор, предлагаемые в настоящем изобретении, характеризуется намного лучшей устойчивостью по отношению к инактивации при реакции, чем катализатор примера А.

Пример 4 - Реакция дегидратации-гидролиза Дегидратацию-гидролиз метилацетата и метанола в присутствии катализаторов примера 1 и примера А проводили в аппарате, описанном выше в примере 2.

В реактор вводили азот и гелий при полной часовой объемной скорости газа, равной 16000 ч-1. Давление в реакторе повышали до 10 бар избыточного давления и температуру реактора устанавливали равной 180°С. В реактор вводили пар, содержащий 72 мол. % метилацетата, 7,5 мол. % метанола, 20 мол. % воды и 0,5 мол. % ацетона при часовой объемной скорости газа, равной 4000 ч-1, в течение 140 ч. Затем температуру реактора повышали до равной от 180°С до 210°С в течение 110 ч и затем ее снижали до равной 180°С в течение 60 ч и затем температуру повышали до равной 230°С в течение 115 ч и затем снижали до равной 180°С в течение 50 ч. Затем температуру повышали до равной от 180°С до 250°С и выдерживали при этой температуре в течение 100 ч и затем ее снижали до равной 180°С в течение 25 ч.

В приведенной ниже таблице 4 ниже представлены скорости инактивации катализаторов, исследованных в примере 4, для реакции, проводимой при 210°С, 230°С и 250°С. Скорости инактивации рассчитывали в виде выраженного в % снижения выхода продукта за один проход в единицу времени (ВПВ) для всех продуктов, диметилового эфира и уксусной кислоты, в сутки.

Как можно видеть из таблицы 4, микрокристаллические катализаторы, предлагаемые в настоящем изобретении (пример 1), характеризуются намного лучшей устойчивостью по отношению к инактивации при реакции дегидратации-гидролиза, чем более крупнокристаллический материал катализатора в примере А.

Пример В - Получение феррьеритов, содержащих щелочной металл

Группу феррьеритных катализаторов, содержащих 9,2 мол. %, 18,5 мол. % и 37,0 мол. % Cs, получали из имеющейся в продаже аммониевой формы феррьерита, который содержал (i) кристаллы, обладающие размером от >500 до 2000 нм по оси с (по данным определения с помощью СЭМ) и (ii) отношением размера по оси с к размеру по оси b, превышающим 3:1.

20 г Имеющегося в продаже NН4-феррьерита (SAR 20), некоторое количество нитрата цезия (Sigma Aldrich, чистота 99%) и 48 мл деионизированной воды перемешивали в течение 16 ч при температуре окружающей среды с образованием взвеси. Взвесь сушили при температуре, равной 80°С, в вакууме при давлении, равном 250 мбар, и затем дополнительно сушили в течение 20 ч при 110°С и получали сухое твердое вещество. Твердое вещество прокаливали в течение 3 ч при 500°С в статическом воздухе и получали содержащий цезий Н-феррьерит, обладающий содержаниями катионных центров в феррьерите, занятых цезием, приведенными ниже в таблице 5.

Пример 5 - Получение феррьеритов, содержащих щелочной металл Повторяли процедуру примера 1 и получали подвергнутый обмену с ионами аммония феррьерит. Полученный таким образом подвергнутый обмену с ионами аммония феррьерит обладал рентгенограммой феррьерита и его кристаллитов (по данным определения с помощью СЭМ), обладающих размером по оси с, равным от примерно 50 до примерно 350 нм. Не менее 70% кристаллитов обладали размером по оси с, находящимся в диапазоне от 50 до 250 нм, и отношением размера по оси с к размеру по оси b, меньшим чем 3:1.

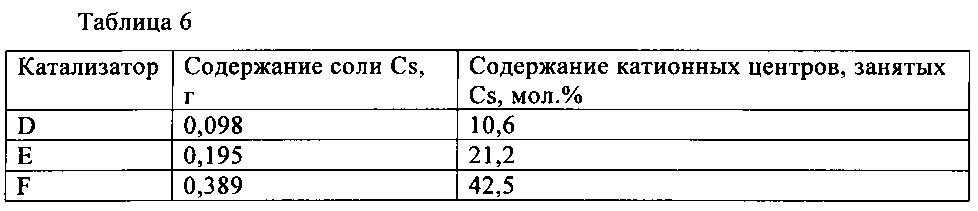

Группу феррьеритных катализаторов, содержащих 10,6 мол. %, 21,2 мол. % и 42,5 мол. % цезия, получали из аммониевой формы феррьерита по следующей методике. 4 г NH4-Феррьерита, некоторое количество формиата цезия (Sigma Aldrich, чистота 98%) и 10 мл деионизированной воды перемешивали в течение 16 ч при температуре окружающей среды с образованием взвеси. Взвесь сушили при температуре, равной 80°С, в вакууме при давлении, равном 250 мбар, и затем дополнительно сушили в течение 20 ч при 110°С и получали сухое твердое вещество. Твердое вещество прокаливали в течение 4 ч при 500°С в статическом воздухе и получали содержащий цезий Н-феррьерит, обладающий содержаниями катионных центров в феррьерите, занятых цезием, приведенными ниже в таблице 6.

Пример 6 - Реакции дегидратации-гидролиза

Реакции дегидратации-гидролиза с использованием катализаторов A-F, полученных выше в примерах В и 5, проводили в установке проточных реакторов высокого давления, содержащей 16 одинаковых параллельных изотермических прямоточных трубчатых реакторов такого типа, которые описаны, например, в WO 2006107187. Реакторы были сгруппированы в 4 блока по 4 реактора в каждом блоке с независимым регулированием температуры. 0,015 г Катализатора (в форме частиц размером 100-160 мкм) помещали на металлический спеченный слой (поры размером 20 мкм) в реакторе и закрывали с помощью 150 мкл карборунда. Поток, выходящий из каждого реактора, периодически анализировали с помощью газовой хроматографии с использованием газового хроматографа Interscience Trace, снабженного двумя детекторами TCD (детектор теплопроводности) и одним детектором FID (пламенный ионизационный детектор).

В каждый реактор вводили азот и гелий при полной часовой объемной скорости газа, равной 16000 ч-1, и устанавливали давление, равное 30 бар избыточного давления. Температуру реактора устанавливали равной 180°С. В реактор вводили пар (при часовой объемной скорости газа, равной 4000 ч-1), содержащий 72 мол. % метилацетата, 7,5 мол. % метанола, 0,5 мол. % ацетона и 20 мол. % воды и его вводили во взаимодействие с катализатором в течение 120 ч при температуре реактора, равной 180°С. Затем реакцию проводили в течение еще 113 ч при повышенной температуре, равной 250°С, и затем продолжали в течение еще 45 ч при пониженной температуре, равной 180°С.

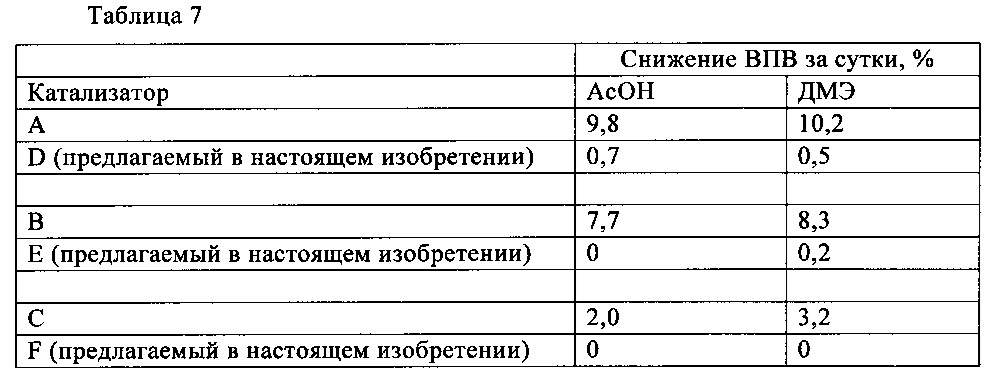

В приведенной ниже таблице 7 представлены скорости инактивации всех катализаторов A-F для реакции, проводимой при 250°С. Скорости инактивации рассчитывали в виде выраженного в % снижения выхода продукта за один проход в единицу времени (ВПВ) для всех продуктов, диметилового эфира (ДМЭ) и уксусной кислоты, в сутки.

Как можно ясно видеть из данных таблицы 7 сопоставление данных для катализаторов А и D, которые номинально обладают одинаковыми содержаниями цезия, катализатор D, содержащий мелкие кристаллиты феррьерита, предлагаемый в настоящем изобретении, обладает намного меньшей скоростью инактивации, чем катализатор А, который содержит более крупные кристаллы феррьерита. Катализаторы, предлагаемые в настоящем изобретении, также обладают меньшими скоростями инактивации (по сравнению с катализаторами, не предлагаемыми в настоящем изобретении) при увеличенных содержаниях цезия. Как можно видеть из таблицы 7, катализаторы Е и F (феррьериты, предлагаемые в настоящем изобретении) обладают намного меньшими скоростями инактивации, чем содержащие более крупные кристаллы катализаторы В и С соответственно.

Пример 7 - Получение цеолита с использованием насыщенных азотсодержащих гетероциклических соединений

0,440 г 50% мас./об. Раствора гидроксида натрия в деионизированной воде добавляли к 56,58 г деионизированной воды и 2,153 г алюмината натрия и тщательно перемешивали с помощью верхнего перемешивающего устройства (250-300 об/мин). К смеси при перемешивании добавляли указанное ниже в таблице 8 количество насыщенного азотсодержащего гетероциклического соединения, использующегося в качестве органического направляющего реагента для формирования структуры. Затем добавляли 53,58 г Ludox AS 30 (30 мас. % диоксида кремния в воде) и перемешивали до образования геля. Гель помещали в автоклав из нержавеющей стали (100 мл), снабженный тефлоновой облицовкой и вращали (15 об/мин) в печи при 135°С в течение 17 дней. Автоклаву при вращении давали охладиться до комнатной температуры в течение 2 ч. Затем содержимое автоклава фильтровали и твердое вещество промывали деионизированной водой и сушили при 90°С в течение ночи. Порцию свежесинтезированного продукта анализировали с помощью рентгенографии (РГГ). Рентгенограммы свежесинтезированных продуктов, полученных с использованием каждого из различных органических направляющих реагентов для формирования структуры, приведены на фиг. 9. В каждом случае данные РГГ показывали, что свежесинтезированный продукт являлся феррьеритом.

Порцию свежесинтезированного продукта прокаливали при 550°С в течение 16 ч для удаления органического направляющего реагента для формирования структуры из пор цеолита. Затем прокаленный продукт превращали в аммониевую форму феррьерита путем ионного обмена с 1М раствором нитрата аммония (10 мл на 1 г цеолита). Обмен с ионами аммония проводили при 80°С в течение 1 ч и повторяли трижды. Подвергнутый ионному обмену продукт отделяли от жидкости фильтрованием, промывали деионизированной водой и сушили при 90°С в течение ночи. Подвергнутый обмену с ионами аммония феррьерит превращали в водородную форму феррьерита путем прокаливания на воздухе при 500°С в течение 4 ч. Часть водородной формы феррьерита прессовали, измельчали и просеивали и получали частицы размером 100-160 мкм.

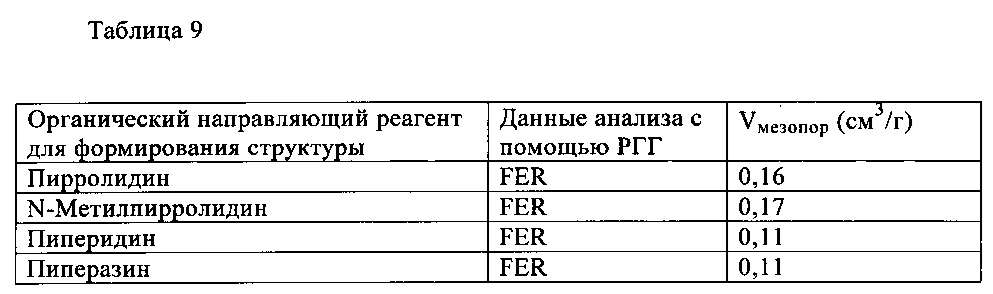

Объем мезопор (Vмезопор см3/г) цеолитов указан ниже в таблице 9.

На фиг. 4-7 приведены полученные с помощью СЭМ микрофотографии (увеличение 100000×) продуктов, полученных с использованием пирролидина, N-метилпирролидина, пиперидина и пиперазина соответственно. Продукты, полученные с использованием пирролидина, N-метилпирролидина, пиперидина, давали кристаллы феррьерита удлиненной морфологии и большинство кристаллов обладали размером по оси с, равным от примерно 50 до примерно 350 нм. Не менее 70% кристаллитов обладали размером по оси с, находящимся в диапазоне от 50 до 250 нм, и отношение размера по оси с к размеру по оси b составляло <3:1. Продукт, полученный с использованием пиперазина, давал кристаллы феррьерита, обладающие морфологией игольчатого типа, и большинство, не менее 70% кристаллитов обладали размером по оси с, находящимся в диапазоне от 50 до 250 нм и отношением размера по оси с к размеру по оси b, составляющим 5: 1 или более.

Пример 8 - Получение цеолита с использованием гидроксида калия

Повторяли пример 7 с тем отличием, что вместо раствора гидроксида натрия использовали 0,617 г 50% мас./об. раствора гидроксида калия в деионизированной воде. Рентгенограммы свежесинтезированных продуктов, полученных с использованием каждого из различных органических направляющих реагентов для формирования структуры, приведены на фиг. 10. В каждом случае данные РГГ показывали, что свежесинтезированный продукт являлся феррьеритом. На фиг. 11 приведена полученная с помощью СЭИ микрофотография (увеличение 100000×) феррьерита продукта, полученного с использованием пирролидина, которая показывает, что большинство кристаллов феррьерита (не менее 70%) обладали размером по оси с, находящимся в диапазоне от 50 до 250 нм и отношением размера по оси с к размеру по оси b, составляющим <3:1.

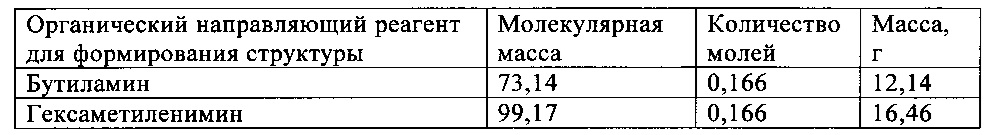

Пример С - Получение с использованием i) ненасыщенных азотсодержащих гетероциклических соединений и ii) С2-С4-алкиламинов

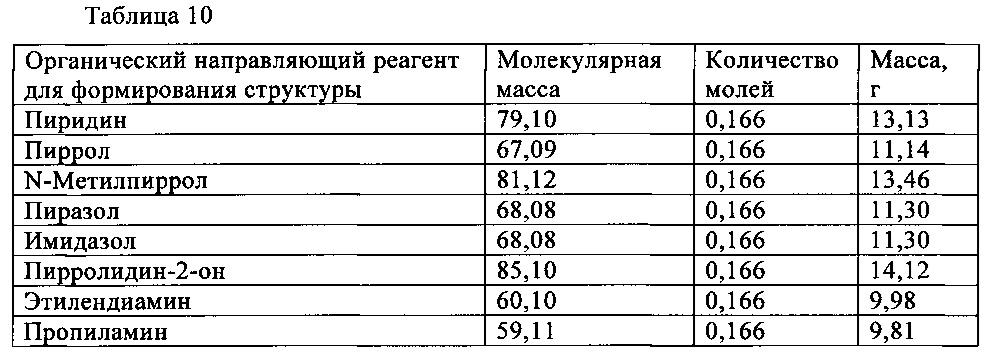

Повторяли способ получения примера 7 с использованием органических направляющих реагентов для формирования структуры, указанных ниже в таблице 10.

Порцию каждого свежесинтезированного продукта анализировали с помощью рентгенографии (РГГ). Данные анализа с помощью РГГ приведены ниже в таблице 11.

Данные анализа с помощью РГГ, приведенные в таблице 11, показывают, что использование ненасыщенных гетероциклических соединений, содержащих азот, и С3-С4-алкиламинов в качестве органических направляющих реагентов для формирования структуры не приводит к получению мелкокристаллических феррьеритных цеолиты, предлагаемых в настоящем изобретении. Как можно видеть из данных таблицы 11, данные РГГ для продукта, полученного с использованием этилендиамина, показывают, что свежесинтезированный продукт являлся феррьеритом. Объем мезопор (Vмезопор см3/г) феррьерита, полученного с использованием этилендиаминового направляющего реагента для формирования структуры, найден равным 0,07 см3/г.

На фиг. 8 приведена полученная с помощью СЭИ микрофотография (увеличение 100000×) продукта, полученного с использованием этилендиамина. СЭМ показывает, что кристаллы феррьерита, полученного с использованием этилендиамина, обладали морфологией пластинчатого типа и большинство (не менее 90%) кристаллитов обладали размером по оси с, превышающим 250 нм и отношением размера по оси с к размеру по оси b, превышающим 5:1.

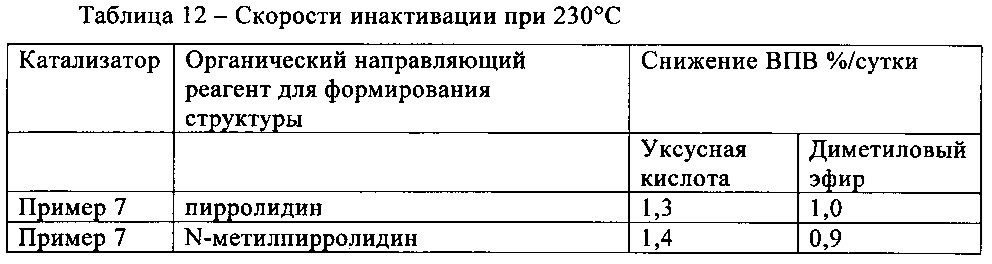

Пример 9 - Реакции дегидратации-гидролиза

Реакции дегидратации-гидролиза метилацетата и метанола проводили в присутствии i) катализаторов, полученных в примере 7 с использованием пирролидина, N-метилпирролидина и пиперидина в качестве направляющих реагентов для формирования структуры, и ii) катализатора, полученного в примере С с использованием этилендиаминового направляющего реагента для формирования структуры. Реакции проводили в аппарате, описанном выше в примере 2, с использованием 0,015 г прессованных, измельченных и просеянных частиц катализатора, полученного в примере 7 и примере С.

В реактор вводили азот и гелий при полной часовой объемной скорости газа, равной 16000 ч-1. Давление повышали до 30 бар избыточного давления и температуру реактора устанавливали равной 180°С. В реактор вводили пар, содержащий 72,0 мол. % метилацетата, 7,5 мол. % метанола, 20 мол. % воды и 0,5 мол. % ацетона, при часовой объемной скорости газа, равной 4000 ч-1, в течение 115 ч. Затем температуру реактора повышали до равной от 180°С до 230°С и выдерживали при этой температуре в течение 90 ч и затем температуру понижали до равной 180°С в течение 45 ч. Затем температуру реактора повышали до равной от 180°С до 250°С и выдерживали при этой температуре в течение 120 ч и затем температуру понижали до равной 180°С в течение 40 ч. Затем температуру реактора повышали до равной от 180°С до 270°С и выдерживали при этой температуре в течение 105 ч и затем температуру понижали до равной 180°С в течение 45 ч.

В приведенных ниже таблицах 12-14 представлены скорости инактивации катализаторов, исследованных в примере 10, для реакции, проводимой при 230°С, 250°С и 270°С. Скорости инактивации рассчитывали в виде выраженного в % снижения выхода продукта за один проход в единицу времени (ВПВ) для всех продуктов, диметилового эфира и уксусной кислоты, в сутки.

Как можно ясно видеть из данных приведенных выше таблиц 12-14, катализаторы типа FER, предлагаемые в настоящем изобретении (катализаторы примера 7), обладали значительно меньшими скоростями инактивации в диапазоне температуры от 230°С до 270°С, чем обладающий намного более крупными кристаллами катализатор типа FER, полученный в примере С.

Пример D - Пример 1 из US 3992466

Способ получения примера 1 в US 3992466 предназначен для получения ZSM-35 и его повторяли в уменьшенном масштабе следующим образом. В примере 1 патента US 3992466 необходима серная кислота в качестве компонента кислого раствора квасцов. Использующаяся в примере 1 концентрация серной кислоты не указана, таким образом в методике в этом примере D использовали 0,5 М серную кислоту и 18 М серную кислоту. Реакционную смесь получали из раствора силиката, кислого раствора квасцов, пирролидина и воды. Раствор силиката получали из 27,08 г Ludox HS-30 (30 мас. % раствор SiO2 в воде со стабилизирующими противоионами Na+) и 26,7 г воды. Кислый раствор квасцов получали из 2,53 г Al2(SO4)3, 18H2O, 1,69 г H2SO4 (0,5 М или 18 М), 5,33 г NaCl и 44,7 г Н2О. Раствор силиката и кислый раствор квасцов смешивали с получением геля и энергично перемешивали при 250 об/мин в течение 1 ч. Затем к гелю добавляли 6,67 г пирролидина. Гель делили на 2 одинаковые порции и каждую порцию помещали в автоклав из нержавеющей стали, содержащий тефлоновую облицовку. Автоклавы нагревали при температуре, равной 105°С (220°F), в течение 72 ч с перемешиванием путем вращения. Твердые продукты фильтровали, промывали деионизированной водой и сушили в течение ночи при 90°С. Высушенные продукты анализировали с помощью РГГ и результаты приведены ниже в таблице 15.

РГГ каждого из полученных продуктов представляли собой немного волнистые почти горизонтальные линии без явных пиков и это показывало, что продукты примера 1 были по природе аморфными и что получить ZSM-35 не удалось.

Пример Е - Пример 3 из US 3992466

Способ получения примера 3 из US 3992466 предназначен для получения ZSM-35 и его повторяли в уменьшенном масштабе следующим образом. В примере 3 патента US 3992466 необходима серная кислота в качестве компонента кислого раствора квасцов. Использующаяся в примере 3 концентрация серной кислоты не указана, таким образом в методике в этом примере Е использовали 0,5 М серную кислоту и 18 М серную кислоту.

Кислый раствор квасцов получали из 3,18 г Al2(SO4)3, 18H2O, 2,12 г H2SO4 (0,5 М или 18 М) и 19,84 г Н2О и добавляли к раствору силиката, полученного из 34,14 г Ludox HS-30 (30 мас. % раствор SiO2 в воде со стабилизирующими противоионами Na+) и 20,59 г воды и смесь энергично перемешивали с помощью механического перемешивающего устройства в течение 15 мин и получали густой гель. Добавляли 29,76 г воды для разбавления геля и затем добавляли 4,96 г пирролидина и перемешивали и получали гель. Гель делили на 2 одинаковые порции и каждую порцию помещали в автоклав из нержавеющей стали, содержащий тефлоновую облицовку. Автоклавы нагревали при температуре, равной 150°С (300°F) в течение 4 дней с перемешиванием путем вращения. Продукты фильтровали, промывали деионизированной водой и сушили в течение ночи при 90°С. Высушенные продукты анализировали с помощью РГГ и результаты приведены ниже в таблице 16.

РГГ каждого из полученных продуктов представляли собой немного волнистые почти горизонтальные линии без явных пиков и это показывало, что продукты примера 3 были по природе аморфными и что получить ZSM-35 не удалось.

Реферат

В заявке описаны способ совместного получения уксусной кислоты и диметилового эфира, включающий стадию взаимодействия метилацетата и метанола в присутствии катализатора, содержащего кристаллический цеолит, обладающего каркасной структурой типа FER, где указанный цеолит содержит кристаллиты, обладающие размером по оси с, равным примерно 500 нм или менее; а также способ получения кристаллического цеолита, обладающего каркасной структурой типа FER, где указанный цеолит содержит кристаллиты, обладающие размером по оси с, равным примерно 500 нм или менее, включающий: а) приготовление смеси для синтеза, включающей источники диоксида кремния, оксида алюминия, щелочного металла и насыщенное азотсодержащее гетероциклическое соединение, указанная смесь обладает следующим составом в моляхгде R обозначает насыщенное азотсодержащее гетероциклическое соединение и М обозначает щелочной металл и где серная кислота не добавляется к смеси; b) нагревание указанной смеси при температуре, равной от 130°С до 150°С, в течение 17 дней или дольше, при перемешивании; c) извлечение цеолита типа FER; d) удаление по меньшей мере части насыщенного азотсодержащего гетероциклического соединения, содержащегося в извлеченном цеолите типа FER, путем его нагревания при температуре, равной от примерно 500°С до примерно 600°C с получением прокаленного цеолита; e) взаимодействие прокаленного цеолита с источником ионов аммония с получением подвергнутого обмену с ионами аммония цеолита; и f) прокаливание подвергнутого обмену с ионами аммония цеолита при температуре, равной от примерно 500°С до примерно 600°С, с получением водородной формы цеолита типа FER. 2 н. и 28 з.п. ф-лы, 11 ил., 16 табл., 9 пр.

Формула

Документы, цитированные в отчёте о поиске

Способ получения карбоновых кислот и/или их производных

Комментарии