Двигатель внутреннего сгорания "нормас" n 38 - RU2752737C1

Код документа: RU2752737C1

Чертежи

Описание

Заявленная конструкции двигателя относится к области энергомашиностроения, а именно к промышленно применимым объемным двигателям внутреннего сгорания (ДВС), а при определенных изменениях в конструкции возможен и перевод его работы в режим компрессора - устройства для создания избыточного давления рабочего тела или детандера - генерирующего устройства для редукции давления рабочего тела и получения мощности на выходном валу.

Наиболее близким к заявленному варианту конструктивно является ДВС (а.с. №828780) содержащий, по меньшей мере, одну пару цилиндров с возвратно поступательно движущимися поршнями и головку, в которой размещен один периодически сообщающийся с цилиндрами, газораспределительный золотник цилиндрической формы, снабженный общей для обоих цилиндров камерой сгорания и кинематически связанный с коленчатым валом двигателя, при этом с целью повышения экономичности путем обеспечения продолженного расширения продуктов сгорания, цилиндры выполнены разного объема, причем цилиндр меньшего объема снабжен воздуховпускными органами, а цилиндр большего объема - газовыпускными, и кривошип коленчатого вала цилиндра меньшего объема смещен в сторону опережения по ходу вращения коленчатого вала на 9-72° относительно кривошипа цилиндра большего объема.

Недостатками прототипа являются то, что при продолженном расширении в нем, не изменяя геометрические параметры углов относительно кривошипа, не удается очень направленно и наиболее полно реализовать преимущества качественного газообмена и продолженного расширения на более энергоэффективном уровне.

Задача, которая реализуется в предлагаемом изобретении предопределило выбор двухтактного ДВС, где увеличенные величины крутящего момента создаются не только во время, но и после каждого второго хода поршня, а также по мере нарастания активной площади введенных устройств и качественного газообмена.

При проработке технической задачи, на решение которой направлено конструктивное выполнение как предыдущих вариантов ДВС «НОРМАС» с приоритетом, начиная от 25.10.2011 г., так и заявленного варианта ДВС по сути является расширение кинематических возможностей ДВС, которые предполагают полезную многофункциональность, чтобы при этом сохранить четко отлаженную термодинамику, проходящих в ДВС процессов с повышением надежности конструкции, и чтобы без применения редуктора обеспечить максимально возможный крутящий момент на валах отбора мощности устройства.

Мощность достаточно условный параметр, который отображает полезную работу, совершаемую газами при расширении в цилиндрах двигателя в единицу времени за вычетом затрат на преодоление сил трения и для приведение в действие вспомогательных механизмов. Если попробовать объяснять просто, то крутящий момент - это то, что на самом деле толкает машину вперед, а мощность - это то, что этот крутящий момент производит.

Крутящий момент является важнейшим эффективным динамическим показателем и характеризует тяговые возможности двигателя. Его величина в основном зависит от среднего эффективного давления сгорания топлива, геометрических величин активной площади рабочих органов и плеча приложения усилий.

Для упрощения пояснений взаимодействий деталей и элементов, входящих в послойный разрез, а также для краткого описания взаимосвязи, местоположения при сборке предопределило введение понятия - модуль, которое определяется как полезная и устойчивая совокупностью похожих свойств при конструировании ДВС.

Экспериментальные расчеты проходящих в ДВС процессов показали, что полное расширение рабочего тела до того момента, когда при рабочем ходе ДВС изменяется вектор движения кривошипа 21, не дает того прироста работы на индикаторной диаграмме ДВС, который может быть обеспечен только за счет качественного газообмена, а также от хорошо отлаженного разделенного раннего продолженного расширения, которое начинает осуществляться до того, когда поршни 16 в модулях с рабочим ходом еще не изменили свой вектор движения.

Не желая связывать себя с какой-либо теорией, авторы изобретения считают, что постулат термодинамики, что в изолированных термодинамических системах теплота и работа расширения являются двумя единственными формами передачи энергии от одного тела к другому, являются с рядом существенных допущений при этом условными, особенно понятия - изолированная термодинамическая система и работа расширения, особенно с учетом скоростей протекания процессов.

Известно, что перемещение поршня 16 в цилиндре 17 в модуле с рабочим ходом происходит как следствие высвобождения энергии-импульса фронта горения начальной плотности горючей смеси в камере сгорания (хорошо, если он будет затяжной и с продолжительным горением, как у дизелей), при этом поршень 16 на середине своего рабочего хода разгоняется, чтобы совершенно четко через какие-то еще доли секунды уже изменить свой вектор движения на противоположный явно (о какой передаче энергии от одного тела к другому как бы идет речь…).

А вот направление вектора импульса всегда совпадает с направлением вектора скорости формированного потока выхлопных газов и законами инерции, что очень важно при его дальнейшем перемещении (подобно бильярдному шару после удара или вылетающему снаряду), то есть само расширение сгоревшей смеси всегда вторично и является скорее функцией текущих термодинамических параметров состояния и геометрических размеров полостей расширения, как говорится - было бы когда и куда расширяться - и по аналогии - это подобно установке дополнительных парусов при попутном потоке или сильных затяжных порывах ветра, чтобы реально усиливает тягу и скорость самого парусника.

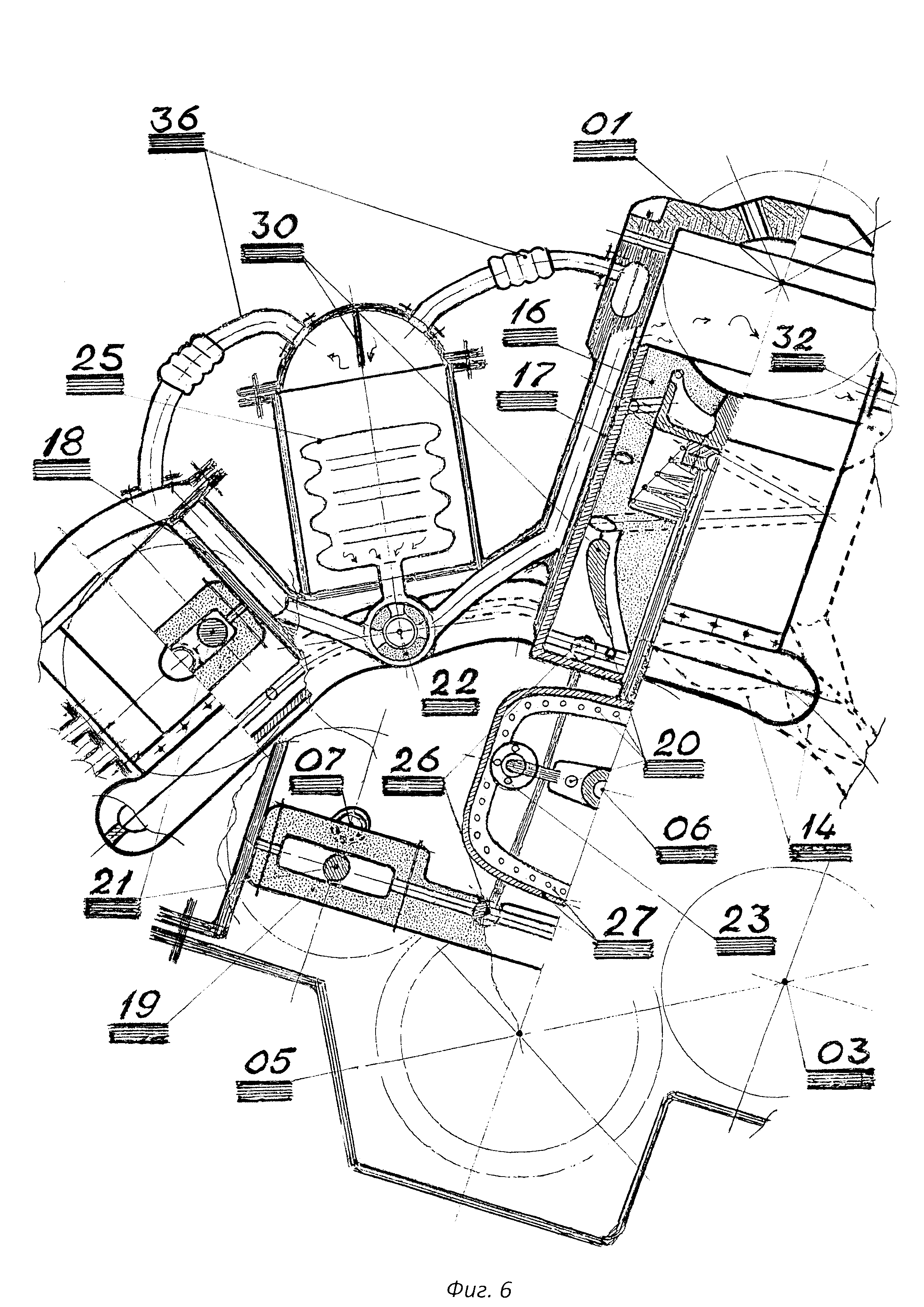

В состав ДВС также введены и модули с ранним продолженным расширением. Термин «раннее продолженное расширение» скорее введен, чтобы упрощенно расставить последовательность по времени происходящих событий, связанных с обменом или изменением энергии - сначала произошло воспламенение горючей смеси, затем поршень 16 прошел лишь половину пути (рабочего хода) и в этот же момент, а не чуть позже начинается одновременное формирование выхода и перепуска (детандерное редуцирование через расчетное число отверстий 20) данного потока выхлопных газов из цилиндров 17 в эспандерные цилиндры 18.

То есть в заявленном ДВС с разницей в 90° в цилиндрах 17 и 18 модулей с рабочим ходом и с ранним продолженным расширением имеется возможностью рабочими органами, которыми являются поршни 16 и кулиса 19, совершать ограниченные возвратно- поступательные перемещения и именно два рабочих хода в нужном направлении приложения усилий, а ведь при этом произошел только один процесс более полного сгорания топливно-воздушной смеси.

Еще, что тоже немаловажно, в заявленной конструкции ДВС позиционируются и другие признаки повышения эффективности рабочего цикла, то есть не только за счет расширения допустимых пределов изменения состояния рабочего тела, которые можно сравнить с существующими аналогами, но и за счет применения разных кинематических схем при компоновке ДВС. Но об этом - чуть ниже.

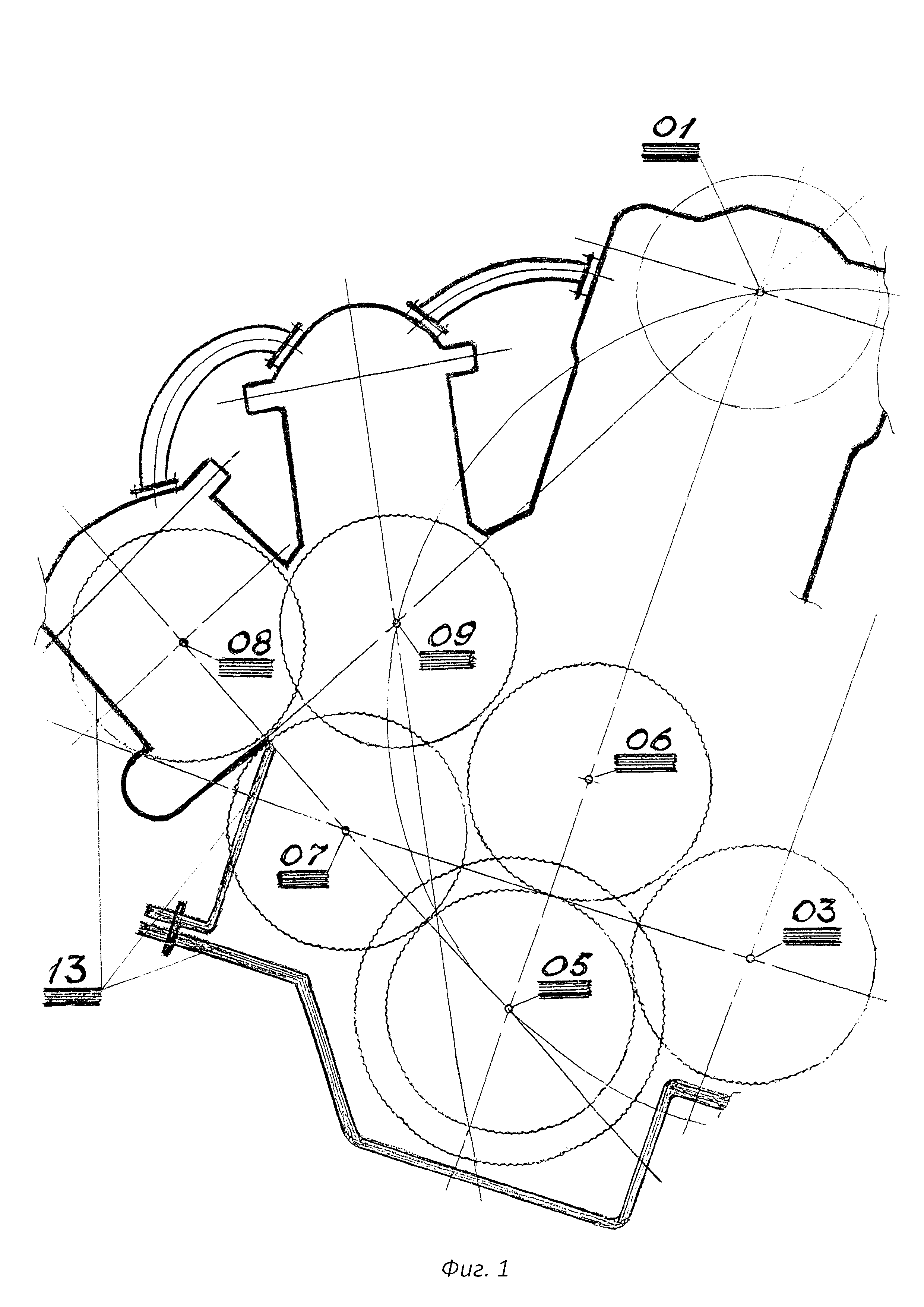

Сущность изобретения легко поясняется с использованием представленных графических материалов. Но для начало краткого описания заявленного устройства, с целью понятного и единого восприятия и для быстрой ориентации расположения деталей на графических материалах необходимо максимально упростить и исключить множество ненужных повторений и обозначений, взяв за основу построения конструкции ДВС совмещенную (привязанную к конкретному местоположению элементов ДВС) и изображенную на фиг. 1 координатную сетку, на базе которой и смонтирована сборная конструкция данного устройства.

Чтобы сохранить саму возможность конструирования различных базовых схем компоновок, начиная от рядной до V или W-образной, в данных графических материалах остановимся на схемах компоновки, где наиболее наглядно просматривается достойное или ощутимое расчетное увеличение крутящего момента при минимальных механических потерях, уменьшение индикаторного удельного расхода топлива, что способствует снижению вредных выбросов, где реализуется то самое - раннее продолженное расширение и позиционируются минимальные конструктивные изменениях деталей и узлов базового ДВС.

И чтобы данные вышеупомянутые позиции взять за основу конструирования ДВС и при этом не делать массу уточнений по ходу этого краткого описания, придется согласиться на ряд условностей при обозначении осевых центров.

Иначе говоря, если исходить из того, что круг - часть плоскости, ограниченная окружностью одного диаметра, то введем в обозначения графических материалов упрощения, привязав детали или узлы конструкции компоновки, смонтированные в заявленном ДВС с учетом расположения точек на координатной сетке, где уже с учетом масштаба и не только на фиг. 1 предопределено местоположение шести центров данных кругов при их касательном и пересекающем сплетении.

Седьмой центр 01 круга не находится в вышеупомянутом сплетении, но как и круг с центром в точке 09 (фиг. 1) расположен на одной окружности встроенного в ранее упомянутые сплетение кругов и объединяющего круга с центром в точке 00 (фиг. 4).

Для удобства ориентации не только на сборной схеме (фиг. 4) в обозначение осевых центров введен дополнительный знак *, показывающий зеркальное отображение левых осевых центров, кроме центров кругов с точками 01-04, кстати, точки 01 и 02 являются центрами объема сферической камеры сгорания цилиндра 17 модулей с рабочим ходом и также вершинами прямоугольника, что вписан в окружность большого (объединяющего) круга с центром в точке 00.

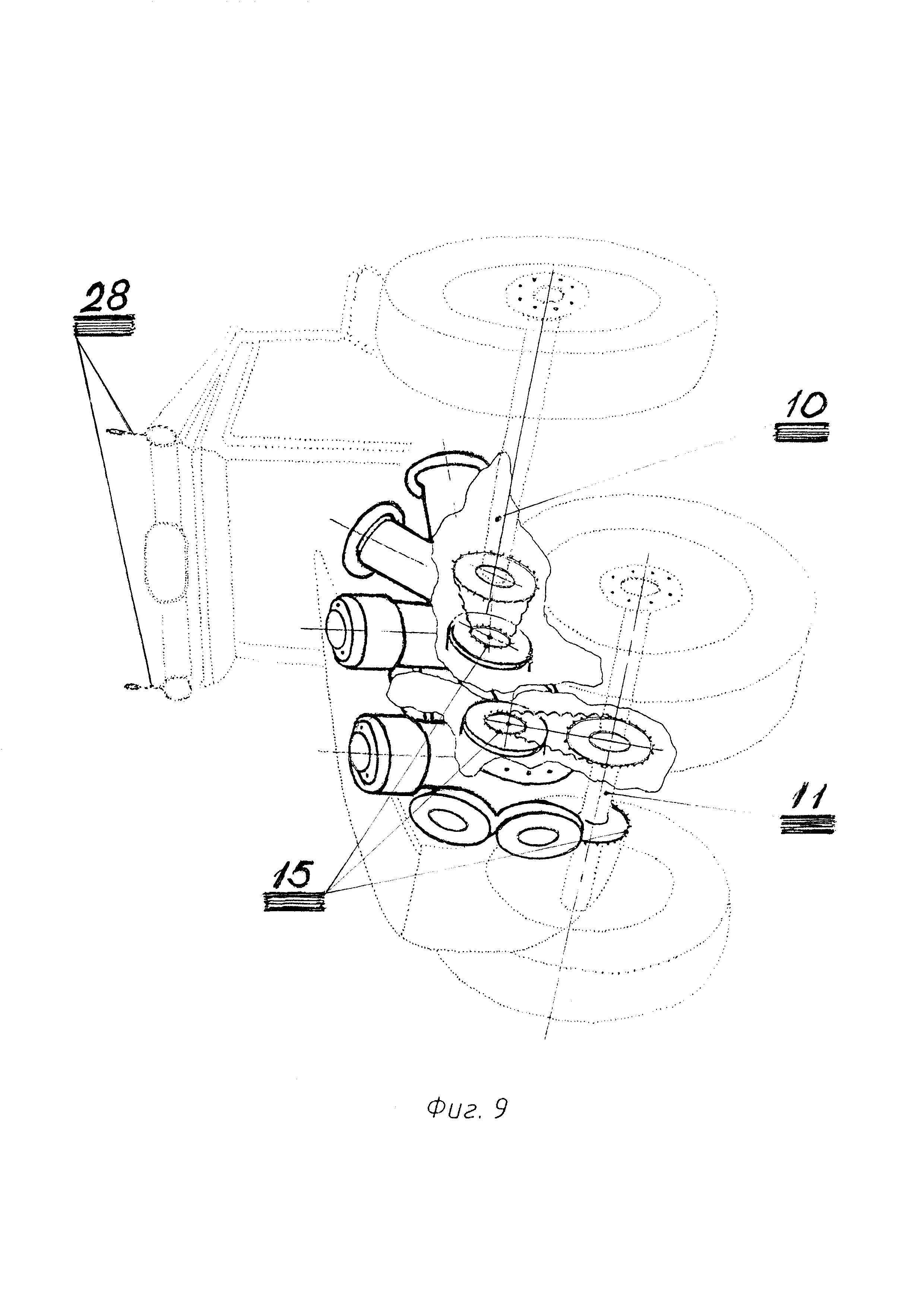

А вот расположенные на одной прямой с точками 01 и 02 соответствующие осевые центры кругов с точками 05 и 05* является и противоположными вершинами этого вписанного прямоугольника (фиг. 4), но на больших его сторонах и, одновременно, осевыми центрами вращения промежуточных цилиндрических шестерен 29, полуосей с коническими шестернями введенного дифференциала в составе с двумя коническими сателлитами, а также центра одной из осей цепной передачи 15. И хотя на фиг. 2, 4, 5, 7, 8 элементы трансмиссии изображены весьма упрощенно, само место размещения обеспечивает им перспективную реализацию их назначения.

Продолжая маркировку осевых центров остальных кругов отметим, что точками 06 и 06* обозначены осевые центры двух боковых цилиндрической формы щек с возможностью вращения совместно с соответствующими соосными валами в устроенных постелях корпуса 13 (межмодульной перегородки), а между парами этих боковых щек размещен кривошип 21, на котором в данном случае соосно расположены два подшипника или два ролика (в форме кольца), выполненных с возможностью вращаться относительно оси кривошипа 21 посредством размещения между кольцами обоймы с внедренными шариками качения 23.

Кстати, все осевые центры кривошипов 21, которые на графических материалах обозначены точками 03, 04, 07, 07*, 08 и 08*, расположены на одном и том же радиусе удаления от осевой линии вращения соответствующего вала. Заметим также, что в данных позициях размещены сборные кулисы 19 полуцилиндрической формы с возможностью совершать ограниченные возвратно-поступательные перемещения, но с небольшими уточнениями, которые приводятся ниже.

Сборные кулисы 19, что расположены и имеет возможность перемещаться в эспандерных цилиндрах 18 посредством вращения кривошипов 21, связанных с осевыми центрами с точками 08 и 08*, а также наличием в конструкции сборной кулисы 19 направляющих лотков, где уже сам кривошип 21 имеет возможность совершать ограниченные возвратно-поступательные перемещения при передаче усилий, являясь при этом частью модуля с ранним продолженным расширением.

Вдоль же осевых линий с точками 07 и 03, но уже на модуле с рабочим ходом и аналогично вдоль соответствующих осевых линий с точками 04 и 07* на другом модуле с рабочим ходом, расположены соосно и в параллельных друг другу плоскостях пара предварительно спаренных сборных кулис 19, где предусмотрены общие соответствующие направляющие, являющиеся частью корпуса 13, а также на двух спаренных сборных кулисах 19 - в сумме четыре разборных гнезда для шаровых соединений 26 (фиг. 6), с которым соединяются края стержень-трубки 31.

Если последняя позиция будет иметь большую загруженность, расстояние между стержнями и трубкой 31 заполняется крестообразным профилем с четырьмя тонкостенными ребрами (стенками) и центральным сквозным отверстием, куда с малым натягом вставляется стержень, соединяющий шаровые соединения 26. А вот при больших размерах кривошип 21 снабжается ползуном, выполненным с возможностью вращаться относительно оси кривошипа 21 посредством размещения между ними обоймы со встроенными шариками качения 23.

Как упоминалось выше кулисы 19 имеют полуцилиндрическую форму, и при компоновке ДВС в одной плоскости, что изображено на фиг. 4 они имеют одну расчетную толщину - в данном случае более толстую, чем при компоновке в двух плоскостях (фиг. 9), где толщина этих сборных кулис 19 безусловно будет тоньше.

Заметим также, что обозначение позиций на графических материалах иногда исключают ненужные повторения - допустим те же кулисы 19, встроены в разные по своему функционалу модули и в модуле с рабочим ходом они обозначены как спаренные (фиг. 8), а в модуле с ранним продолженным расширением не требуется их спаривание (фиг. 7). Ведь порой не так важно, как промаркированы (обозначены) те же кривошипы 21, шарики качения 23, расчетный ряд отверстий 20 или тех же патрубков 32, 34 - важнее показать суть данных позиций, где они расположены, представлены, содержаться, встроены, при этом они могут иметь разные формы или расчетные размеры, но все они введены в ДВС для определенного назначения.

Хотя, оговоримся сразу, что на графических материалах единая маркировка тех же допустим патрубков 32 и 34 или перегородок 30 и 35 удалась лишь частично, а вот, допустим, одни зазоры в местах перемещений или вращений узлов и элементов, чтобы не сильно мельчить местами то отсутствуют, то сознательно увеличены или изображены весьма упрощенно, при этом почти везде выдерживаются межосевые расстояния валов друг от друга, которые для наглядности порой выделены утолщенной линией или точкой, так как являются важной частью пояснения.

Вдоль осевых линии валов с точками 09 и 09* смонтированы с возможностью вместе совершать синхронное вращение три единицы воздуховпускных и газовыпускных органов, кстати, названия (словосочетания) органов совсем неслучайно позаимствованы (взяты) из вышеприведенного текста выбранного прототипа. Так вот в центре вала (то есть в плоскости разреза - фиг. 6 и 7) с данными осевыми линиями смонтирован 3-х ходовой кран 22 воздуховпускных органов, а симметрично по краям каждого этого вала смонтированы еще по паре 3-х ходовых кранов 22, но уже газовыпускных (изображен на фиг. 8 в плоскости специального выделенного разреза) органов заявленного ДВС.

Модуль синхронизации вращения будет третьим в заявленном ДВС, который включает шестерни 12 зацепления (фиг. 2), имеющих цилиндрическую форму, с одинаковыми параметрами зацепления и геометрическими размерами зубьев, как и промежуточные шестерни 29, но, как правило, последняя всегда имеет большие геометрические размеры, что предпочтительно для дополнительных перспектив.

Заметим также, что на фиг. 4-5 шестерни 12 зацепления, которые закреплены на валах с осевыми центрами в точках 03 и 04 в форме двух (четное число) катушек зацепления и поэтому более обоснованно при этом направлении вращения, чтобы элементы трансмиссии были выполнены с возможностью синхронно передавать крутящий момент посредством (через соединение) только одного встроенного конического дифференциала и два ряда цепной передачи 15 на вал 10 (фиг. 9).

А вот чтобы не исключить, а обеспечить возможность одновременной передачи крутящего момента на два вала с маркировкой 10 и 11 (фиг. 9), не сильно меняя размеры и конфигурацию компоновок заявленного ДВС и при этом непременно обеспечить получение нового технического результата (допустим в увеличении тягового усилия транспортного средства), необходимо, чтобы количество осей вращения между осями вращения промежуточных шестерен 29 было нечетным.

Наиболее оптимально данное изменение обеспечивается, когда данные узлы, как правило, располагается в двух разных параллельных плоскостях (условно на фиг. 6 и 8 данные позиции продолжения компоновки дополнены пунктирными линиями), при этом осевые центры валов с точками 03 и 04 совпадают, тогда также более возможны изменения и в количестве, и в размерах расчетных величин площадей рабочих органов, а стало быть и в направлениях, возникающих усилий, что скажется на снижение степени неравномерности вращения ДВС и, что очень важно, при реализации уже нового технического результата.

В этом кратком описании Вы не найдете пояснений относительно расположения технологических выборок (карманов) для крепления, а допустим правая и левые ветви конусообразных внутриполостных лотков в теле поршня 16 выполнены на графических материалах частично или условно, чтобы не мельчить, хотя многие детали, входящие в ДВС, конечно, могут быть получены с использованием общепринятых технологий литья, механической обработки, штамповки и т.д.

Хотя на представленных графических материалах с учетом масштаба нетрудно заметить, что диаметр кругов, изображенных на фиг. 1-8 позиционируется как равный диаметрам поршней 16, цилиндров 17 и 18, сопряженных частей при передвижении сборных кулис 19, диаметрам окружностей выступов зубьев шестерен 12 зацепления, с учетом, конечно, допусков при их изготовлении и зазоров при их перемещении или в соответствии с параметрами зацепления.

Выше позиционировалось, что неплохо, чтобы в газопоршневом или дизельном варианте двухтактного ДВС происходило затяжное протекание термодинамического цикла с расчетными параметрами, а для этого сам впрыск топливной смеси был растянут по времени относительно угла поворота валов вращения, поэтому крышки цилиндров 16 снабжены двумя гнездами для размещения в них форсунок (на фиг. 1-9 не обозначены), одна из которых смонтирована для впрыска другого компонента сгорания или для быстрого перехода работы ДВС в режим с применением моторного синтетического топлива - диметилового эфира, обеспечивающего экологические нормы Euro3,

Для снижения температуропроводности тело этих крышек, методом совместного спекания, армированы перфорированными пластинками, с расположением их боковых или торцевых срезов под прямым углом к ее внутренней поверхности (подобно наличию «слегка теплой» боковой поверхности как у многих пластинчатых теплообменников, работающих в диапазоне высоких температур).

Поршень 16 в заявленном варианте ДВС неслучайно выполнен цилиндрической формы и тоже по сути сборный, как и кулиса 19. Особенности кинематики и сам принцип сбалансированного конструирования цилиндро-поршневой группы в заявленном ДВС также связаны со спорностью «передачи энергии от одного тела к другому за очень короткий момент времени» согласно вышеупомянутых постулатов, ведь известно, что именно силы инерции по величине незначительно уступают силам давления на днище поршня 16, а порой и превышают их.

Поршень 16, состоит из стакана с нужными трибометрическими параметрами фрикционного взаимодействия и с возможностью перемещаться в цилиндре 17 посредством размещения внизу конусовидной формы юбки поршня 16 четырех разборных гнезд шаровых соединений 26, что расположены соосно, что и на паре спаренных сборных кулис 19, при этом между ними введены связывающие звенья - стержень-трубки 31. В результате возрастает износостойкость стакана поршня 16, снижается и уровень шума от удара поршня 16 о стенки цилиндра 17.

Подпружиненный конусообразный пробковый кран 24 соединен с рамкой 27 аналогичными позициями, что и у вышеупомянутого узла стержень-трубка 31, но большими по размеру, а между элементами корпуса 13 и наружными боковыми сторонами рамки 27 закреплены элементы линейных опор качения (на фиг. 6-8 не показаны), а с внутренней (с торцов) - два наклонных обода с поверхностью перфорированную отверстиями 20 (для уменьшения веса и наглядности графики).

Также в теле поршня 16 конструктивно осуществляется формирование потоков раннего продолженного расширения, а в качестве начального устройства для осуществления этого - вмонтированный в тело поршня 16 подпружиненный конусообразный пробковый кран 24 с возможностью совершать ограниченные перемещения перпендикулярно двум трубкам 33 с профильными отверстиями 20, а затем внутриполосные правую и левую ветви конусообразных расширяющихся лотков (вдоль периметра стакана полостей), соединенные с данными трубками 33.

Затем вышеупомянутый формированный поток выхлопных газов обогнет встроенную на его пути перегородку 30, но аэродинамической формы (фиг. 6), чтобы быть перпендикулярно направленным к днищу, (но уже юбки поршня 16), образуя закручивание потока в виде тороидального вихря и прохождением его через расчетное число профильных отверстий 20 газохода 14, чтобы при открытых двух 3-х ходовых кранов 22 газовыпускных органов (фиг. 8), что располагаются на валах с осевой линией и точками 09 и 09*, продолжился перепуск (детандерное редуцирование) потоков выхлопных газов в цилиндры 18.

На фиг. 8 изображено открытие подпружиненного конусообразного пробкового крана 24, когда одновременно три профильные выборки (седло крана 24 и две трубки 33) соединяются посредством наезда (накатывания) на внутреннюю поверхность рамки 27 краев (профилей) двух роликов, выполненных с возможностью вращаться относительно оси кривошипа 21 посредством размещения между кольцами обоймы с внедренными шариками качения 23.

Данный момент наезда происходит только при этом положении кривошипа 21 (фиг. 8) и раз за один оборот валов с осевой линией и точками 06 или 06*, при этом сжимается только коническая пружина, что встроена в тело поршня 16 и происходит ограниченное перемещение конусообразного пробкового крана 24, причем, как только наезд заканчивается - кран 24 и трубки 33 закрыты.

Формирование потока выхлопных газов конструктивно предусмотрено и по пути движения выхлопных газов, также размером и формой расчетного числа профильными отверстий 20 газовыпускных органов, так и формой газохода 14, выполненного в форме вытянутого и изогнутого тороида (бублика).

Профиль газохода 14, собран сваркой из нечетного числа пар, начиная от числа семь, расчетной длины цилиндрических отводов, выполненных «труба в трубе» разного диаметра, причем между вышеупомянутыми трубами смонтированы две перегородки 35 (фиг. 3) из стальных полос, входные и выходные кромки которых развернуты относительно друг друга вдоль оси отвода на 90° и которые совместно с расположением расчетного числа отверстий 20 разделяют поток выхлопных газов на две части (подобно ленте Мёбиуса), чтобы происходило интенсивное закручивание, перемешивание и выравнивание скоростей потока выхлопных газов при входе в модуль с ранним продолженном расширением.

На фиг. 8 условными стрелками изображен момент быстрого перепуска через расчетное число отверстий 20 выхлопных газов и при одновременном открытии двух 3-х ходовых кранов 22 газовыпускных органов. Именно при детандерном редуцировании и реализуется генерация энергии выхлопа, при этом понятно и видно, что поршень 16 еще не изменил свои векторы движения, продолжая двигаться по инерции и пройдя лишь половину своего рабочего хода. Что важно и что является реальным фактом прироста работы (или, что одно и тоже - прироста площади на индикаторной диаграмме ДВС) безусловно.

Вторым важным и очевидным фактом прироста индикаторной работы (то есть работы, когда произошел только один процесс более полного сгорания топливно-воздушной смеси и прошло то при этом несколько секунд времени - мгновение), как позиционировалось выше, может быть обеспечен и за счет качественного газообмена объема в цилиндре 17, который достигается прежде всего малым остатком выхлопных газов в момент достижения поршнем 16 НМТ и посредством конструктивного размещения в составе заявленного ДВС введенных устройств.

Назначение введенных в ДВС воздуховпускных органов сводиться не только к тому, чтобы производить продувку и наполнение цилиндров 16 свежей порцией воздуха с наддувом, а также формировать эффективное накопление и подачу расчетных объемов воздуха в цилиндры 17 посредством введенных в схему обратных клапанов, байпасных участков (на фиг. 1-8 они не показаны), а также параллельно встроенных в схему сильфонов 25 с защитными кожухами.

Заметим также вот на фиг. 6 условными стрелками изображен момент, когда происходит продувка воздухом цилиндра 17 от остатков продуктов сгорания и одновременно тоже условными стрелками изображено движение воды в системе охлаждения заявленного варианта ДВС, что, конечно, неслучайно.

Так как ведь давно известно, что эффективные параметры объемов воздуха с повышенным давлением (наддува) в основном достигаются посредством увеличения плотности свежего заряда воздуха поступающего в рабочий объем цилиндров 17 модулей с рабочим ходом при понижении его температуры, тогда становится понятно назначение защитного кожуха, а также и то, что позволяет охлаждающей жидкости эффективно циркулировать по схеме охлаждения ДВС.

Причем на фиг. 6 неслучайно длина сильфона 25 заметно больше, чем на фиг. 7 не только потому, что изображен момент окончания петлевой продувки от остатков продуктов сгорания (в том числе за счет отсоса их через открытые патрубки 32 байпасных схем, врезанных в конструкцию цилиндра 17) и начинается процесс наполнение свежего заряда, причем охлажденного воздуха из сильфона 25.

На фиг. 7 поршень 16 изображен в ВМТ, где точка 02, как и точка 01, но уже на фиг. 6, являются центрами объема сферической камеры сгорания цилиндра 17 модулей с рабочим ходом, вместе с этим условными стрелками изображено и то, что в этом момент в модуле с ранним продолженным расширением начинается сжатие, поступившего через соответствующие патрубки 34 порции воздуха.

То есть описанное выше в заявленном варианте ДВС по сути позиционирует наличие объединяющей системы прямой и обратной взаимосвязи в данных воздуховпускных и газовыпускных органах, чтобы достичь технического результата в вопросе качественного газообмена, и что позволяет говорить о присутствие в изобретении признаков перспективного газообмена.

Технической задачей в целом и очень кратко, на решение которой направлено конструктивное выполнение заявленного варианта бесшатунного двухтактного ДВС по сути является расширение кинематических возможностей ДВС, включающего также и то, что сборный корпус 13 собран из модулей с рабочим ходом, с ранним продолженным расширением выхлопных газов и модулей синхронизации вращения с отбором мощности (трансмиссией), смонтированных с учетом центров расположения окружностей кругов одного диаметра на координатной сетке и масштаба графического изображения, которые при этом находятся на осевых линиях центров вращения узлов ДВС, а также являются центрами 01 и 02 объема сферической камеры сгорания цилиндров 17, мало того упомянутые последние являются одновременно и вершинами прямоугольника, вписанного в окружность объединяющего круга, а вот противоположные вершины у основания прямоугольника, но на больших его сторонах являются центры 05 и 05* осей вращения промежуточных цилиндрических шестерен 29, полуосей с коническими шестернями введенного дифференциала в составе с двумя коническими сателлитами, а также центра одной из осей цепной передачи 15;

на фиг. 1-2, 4-8 заранее предопределено, что диаметр окружности кругов равен диаметрам поршней 16, цилиндров 17 и 18, сборных кулис 19, диаметрам окружностей выступов зубьев шестерен 12 зацепления и сопряженных частей при их возможном взаимодействии с учетом масштаба, зазоров при их перемещении, допусков при их изготовлении или в соответствии с параметрами зацепления;

крышки цилиндров 17 снабжены двумя гнездами для размещения форсунок, а для снижения температуропроводности тело этих крышек, методом совместного спекания, армированы перфорированными пластинками, с расположением их боковых или торцевых срезов под прямым углом к ее внутренней поверхности;

сам поршень 16, где днище имеет полусферическую форму, состоит из стакана с нужными трибометрическими параметрами фрикционного взаимодействия и с возможностью в цилиндре 17 совершать возвратно-поступательные перемещения посредством размещения внизу конусовидной формы юбки поршня 16 четырех разборных гнезд, где закреплены шаровые соединения 26, что и на паре соосно спаренных сборных кулис 19 (фиг. 8) с соответствующими стержень-трубками 31;

но если вышеупомянутая позиция будет высоконагруженной расстояние между стержнем и трубкой заполняется крестообразным профилем с четырьмя тонкими ребрами и центральным сквозным отверстием, куда с малым натягом вставляется стержень, соединяющий шаровые соединения 26, а вот при больших размерах кривошип 21 снабжается ползуном с возможностью вращаться относительно его оси посредством размещения между ними обоймы с шариками качения 23;

также в теле поршня 16 конструктивно один раз за один оборот (цикл) начинается формирование потоков раннего продолженного расширения, а для осуществления этого - в него вмонтирован подпружиненный конусообразный пробковый кран 24 с возможностью соединять посредством наезда (накатывания) на внутреннюю поверхность рамки 27 краев (профилей) двух роликов, выполненных с возможностью вращаться относительно оси кривошипа 21 (фиг. 8) посредством размещения между кольцами обоймы с внедренными туда шариками качения 23;

коническая пружина, что встроена в тело поршня 16, сжимаясь открывает и торцы двух трубок 33, начиная перепуск выхлопных газов в правую и левую ветви конусообразных расширяющихся (вдоль периметра) внутриполостных лотков;

затем вышеупомянутый формированный поток выхлопных газов обогнет встроенную на его пути перегородку 30, но аэродинамической формы (фиг. 6), чтобы быть перпендикулярно направленным к днищу, но уже юбки поршня 16, образуя закручивание потока в виде тороидального вихря и прохождением его через расчетное число профильных отверстий 20 газохода 14, чтобы уже при открытых двух 3-х ходовых кранов 22 газовыпускных органов продолжился перепуск (детандерное редуцирование) потока выхлопных газов в цилиндры 18;

профиль газохода 14, собран сваркой из нечетного числа пар, начиная от числа семь, расчетной длины цилиндрических отводов, выполненных «труба в трубе» разного диаметра, причем между вышеупомянутыми трубами смонтированы две перегородки 35 (фиг. 3) из стальных полос, входные и выходные кромки которых развернуты относительно друг друга вдоль оси отвода на 90° (подобно ленте Мёбиуса), и которые совместно с расположением расчетного числа отверстий 20 разделяют поток выхлопных газов на две части, чтобы происходило интенсивное закручивание, перемешивание и выравнивание скоростей потока выхлопных газов при входе в модуль с ранним продолженном расширением;

очевидно и то, что технический результат вышеперечисленных перемещений достигается и посредством наличия обоснованности параметров при реальном конструктивном выборе как активных площадей рабочих органов, углов приложения усилий или углов атак, так и за счет, например, конфигурации активных площадей конусообразных расширяющиеся полостей, что расположены в теле поршня 16, поэтому совсем неслучайно конструкция поршня 16 или газохода оснащена вышеперечисленными расчетными элементами, когда введенные связи при формировании и прохождении потоков выхлопных газов придают поршню 16 сбалансированное перемещение с созданием мягкого положительного ускорения;

в составе воздуховпускных органов ДВС помимо патрубков 32 и 34 и обратных клапанов, которые выполнены с ограничением поворота их шибера и байпасных участков введены и параллельно встроенные в схему сильфоны 25 из нержавеющей стали с защитными кожухами, которые формируют накопление, а при открытом 3-х ходовом кране 22 (фиг. 6) также обеспечивают и расчетный расход охлажденного воздуха при продувке и подаче его с наддувом в полость цилиндра 17, кроме того, вынужденное изменение размеров данных сильфонов 25 обеспечивает возможность системе охлаждения 36 поддерживать циркуляцию.

Любой технический результат реализуется более полно, когда в заявленном ДВС конструктивно содержится (предусмотрено, представлена) оптимальная схема продолжения компоновки, чтобы не исключить, а обеспечить возможность одновременной передачи крутящего момента на два вала с маркировкой 10 и 11 (фиг. 9), при этом желательно не меняя профильные размеры заявленного ДВС;

и вот, что интересно, чтобы достичь получение нового технического результата (допустим в увеличении тягового усилия колесного транспортного средства), всего то необходимо, чтобы между также параллельными осевыми линиями цилиндров 17 количество других осей вращения состоит из нечетного числа, и данные модули, как правила, расположены в двух параллельных плоскостях, где осевые центры валов с точками 03 и 04 соосно совмещены или совпадают (фиг. 9);

кстати, одновременно не только валы с точками 03 и 04 могут быть расположены в данном случае на одной прямой и будут иметь однонаправленное вращение, если продолжить конструирование зеркально отображенной схемы компоновки заявленного ДВС, что придает небольшому количеству введенных элементов бесспорную оптимальную технологичность при их изготовлении, и при сборке.

Одновременно предоставленные графические материалы не исчерпывают всю сущность изобретения и не ограничивают каким-либо образом возможные горизонты его осуществления, а лишь открывают новые возможности в объеме заявленной формулы, и если какие-то признаки раскрыты для одной компоновки изобретения, то эти же признаки могут быть использованы и в совмещенных компоновках осуществления изобретения, так как при этом выполняется важное условие, которое по сути никак не противоречит смыслу и духу изобретения.

На фиг. 9 изображено, как контуры ДВС «НОРМАС» №38 встраиваются в состав автономного беспилотного мехатронного устройства, включающие узлы выхода трансмиссии с возможной совокупностью воздействия на ее, когда происходит передача движения устройству путем возможного запуска или остановки ДВС при введении в это устройство внутренней и внешней системы управления и наличия условных датчиков - антенн 28, что обеспечивают изобретению прорывное и перспективное промышленное применение.

Реферат

Изобретение относится к двигателестроению. Двухтактный бесшатунный двигатель внутреннего сгорания (ДВС), корпус которого собран из модулей с рабочим ходом. ДВС содержит промежуточные цилиндрические шестерни, полуоси с коническими шестернями введенного дифференциала в составе с двумя коническими сателлитами и цепную передачу. Диаметры поршней, цилиндров, сборных кулис равны диаметрам окружностей выступов зубьев шестерен зацепления. Крышки цилиндров армированы перфорированными пластиками и снабжены двумя гнездами для форсунок. Поршень имеет днище полусферической формы и состоит из стакана с возможностью совершать ограниченные возвратно-поступательные перемещения в цилиндре посредством размещения внизу конусовидной юбки поршня четырех разборных гнезд, где закреплены шаровые соединения, что и на паре соосно спаренных сборных кулис, и между которыми введены связывающие четыре стержень-трубки. В тело поршня вмонтирован подпружиненный конусообразный пробковый кран, который соединен стержень-трубкой с рамкой. Один раз в цикл при наезде на внутреннюю поверхность рамки профилей двух роликов открывается перепуск выхлопных газов в конусообразные правую и левую расширяющиеся вдоль периметра стакана полости, при этом открыты два 3-ходовых крана газовыпускных органов для поступления потока газов в эспандерный цилиндр. Профиль газохода собран с применением сварки из нечетного числа пар, начиная от числа семь, расчетной длины цилиндрических отводов, выполненных «труба в трубе» разного диаметра, причем между этими трубами смонтированы две диаметральные перегородки из стальных полос, входные и выходные кромки которых развернуты относительно друг друга вдоль оси отвода на 90°. В составе воздуховпускных органов ДВС помимо патрубков, обратных клапанов и байпасных участков введены и параллельно встроенные в схему сильфоны из нержавеющей стали с защитными кожухами. Технический результат заключается в увеличении крутящего момента двигателя. 1 з.п. ф-лы, 9 ил.

Комментарии