Подрельсовая прокладка - RU2783017C1

Код документа: RU2783017C1

Чертежи

Описание

Изобретение относится к конструкции верхнего строения железнодорожного пути, к элементам рельсового скрепления, а именно к прокладкам, укладываемым между шпалой и подошвой рельса.

Известна подрельсовая прокладка-амортизатор, выполненная в виде упругого элемента с боковыми кромками, имеющего на внешней своей поверхности чередующиеся пазы и выступы, отличающаяся тем, что в ней пазы выполнены равными и/или разновеликими шириной 0,5-20,0 мм и глубиной 0,5-8,0 мм (RU №52 860, МПК Е01В 9/00, опубл. 27.04.2006).

Недостатком известного технического решения является недостаточная надежность прокладки, обусловленная отсутствием параметров разновеликости пазов, что не позволяет создать надежную подрельсовую прокладку с должным теплоотведением и распределением напряжений. А также при серийном производстве железобетонных шпал подрельсовые площадки имеют большой допуск по ширине, по этой причине боковые кромки не позволяют правильно установить прокладку в монтажную позицию, что приводит к разуклонке рельса.

Наиболее близким техническим решением является амортизирующая подрельсовая прокладка, включающая прямоугольную пластину с равномерно расположенными канавками (в настоящей заявке технологические выемки) трапецеидальной формы на верхней и нижней поверхностях меньшим основанием внутрь и двумя опорными буртиками снизу на противоположных краях пластины, отличающаяся тем, что она имеет четыре выступающих ребра, каждое из которых расположено по торцам пластины заподлицо с нижней поверхностью и выполнено в виде прямоугольного треугольника со скошенным наружным углом, при этом расстояние между опорными буртиками составляет 174 мм, причем угол между наклонными сторонами канавок трапецеидальной формы составляет 25°, а число канавок - 15 (RU №107 163, МПК E01B 9/68, опубл. 10.08.2011).

Недостатком наиболее близкого технического решения является недостаточная надежность прокладки, вызванная равномерным расположением технологических выемок прокладки. Данное расположение не обеспечивает должное отведение тепла от центральной части прокладки к краевым частям, возникающего на прокладке во время прохождения поезда по рельсам, что дополнительно сопровождается отсутствием параметров расположения технологических выемок и их соотношений с выступами по всей прокладке для создания дополнительного усилия в местах, где это необходимо. Следствием является возникновение либо перегрева прокладки, либо точеное скопление напряжений и досрочное разрушение прокладки, что в последствие может привести к выходу из строя узла рельсового скрепления.

Технической проблемой, решаемой заявляемым изобретением, является создание надежной подрельсовой прокладки узла рельсового скрепления, в которой определено расположение технологических выемок и выступов по их параметрам ширины для отведения тепла от центральной части прокладки и распределения напряжений для обеспечения жесткости и возможности более долгой эксплуатации прокладки.

Технический результат заявляемой изобретения заключается в повышении надежности подрельсовой прокладки.

Указанный технический результат достигается тем, что подрельсовая прокладка, включает пластину, содержащую технологические выемки и выступы, расположенные на верхней и нижней поверхностях пластины, буртики, а также ребра, согласно изобретения ширина технологических выемок в центральной части пластины от 20% до 80% больше ширины технологических выемок в крайних частях пластины, отношение ширины технологической выемки к технологическому выступу в центральной части находится в диапазоне 1,1-1,5, а отношение ширины не менее 65% технологических выступов к ширине технологических выемок в крайней части пластины находится в диапазоне 1,5-2,3, при этом на верхней и нижней поверхностях в центральной части пластины ориентированный поперек выступов пластины расположен буртик, связывающий все технологические выступы пластины, выполненный высотой h.

Буртик может быть выполнен высотой h, находящейся в диапазоне 0,2-0,8 мм.

Буртик может быть выполнен цельным.

Буртик может быть выполнен составным.

Ширина технологической выемки в центральной части пластины может находится в диапазоне 4-8 мм.

Ширина технологического выступа в центральной части пластины может находиться в диапазоне 3-6 мм.

Ширина технологического выступа в крайней части пластины может находиться в диапазоне 4-8 мм.

Ширина пластины может находиться в диапазоне 134-150 мм.

Длина пластины может находиться в диапазоне 165-205 мм.

Прокладка может быть оснащена четырьмя выступающими ребрами.

Ребра прокладки могут быть расположены по торцам пластины.

Ребро может быть выполнено на одном уровне с нижней поверхностью пластины.

Ребро может быть выполнено на расстоянии от нижней поверхности пластины.

На верхней и нижней поверхностях пластины может быть выполнено 7-17 выступов.

На верхней и нижней поверхностях пластины может быть выполнено 6-16 технологических выемок.

Технологический выступ может быть выполнен высотой от 0,5 до 3 мм.

Прокладка может быть выполнена из термопластичного полиуретана.

Прокладка может быть выполнена из композиций на основе термопластичного полиуретана.

Пластина может иметь в целом прямоугольную конфигурацию.

Пластина может иметь в целом трапециевидную конфигурацию.

Технологические выемки и выступы, а также ребра могут иметь форму приближенную к трапеции.

Технологические выемки и выступы, а также ребра могут иметь форму приближенную к прямоугольнику.

Предложенное изобретение иллюстрируется чертежами.

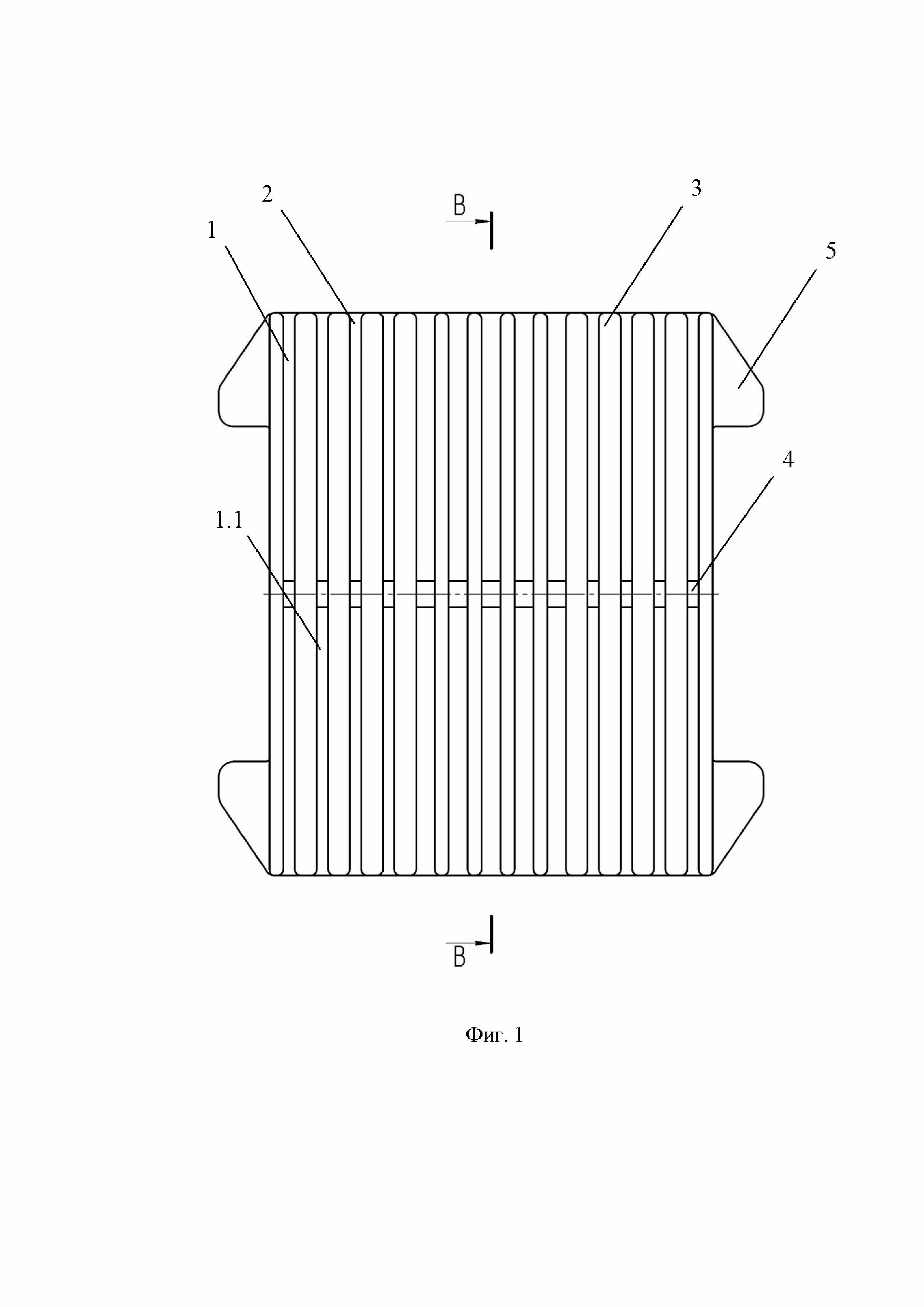

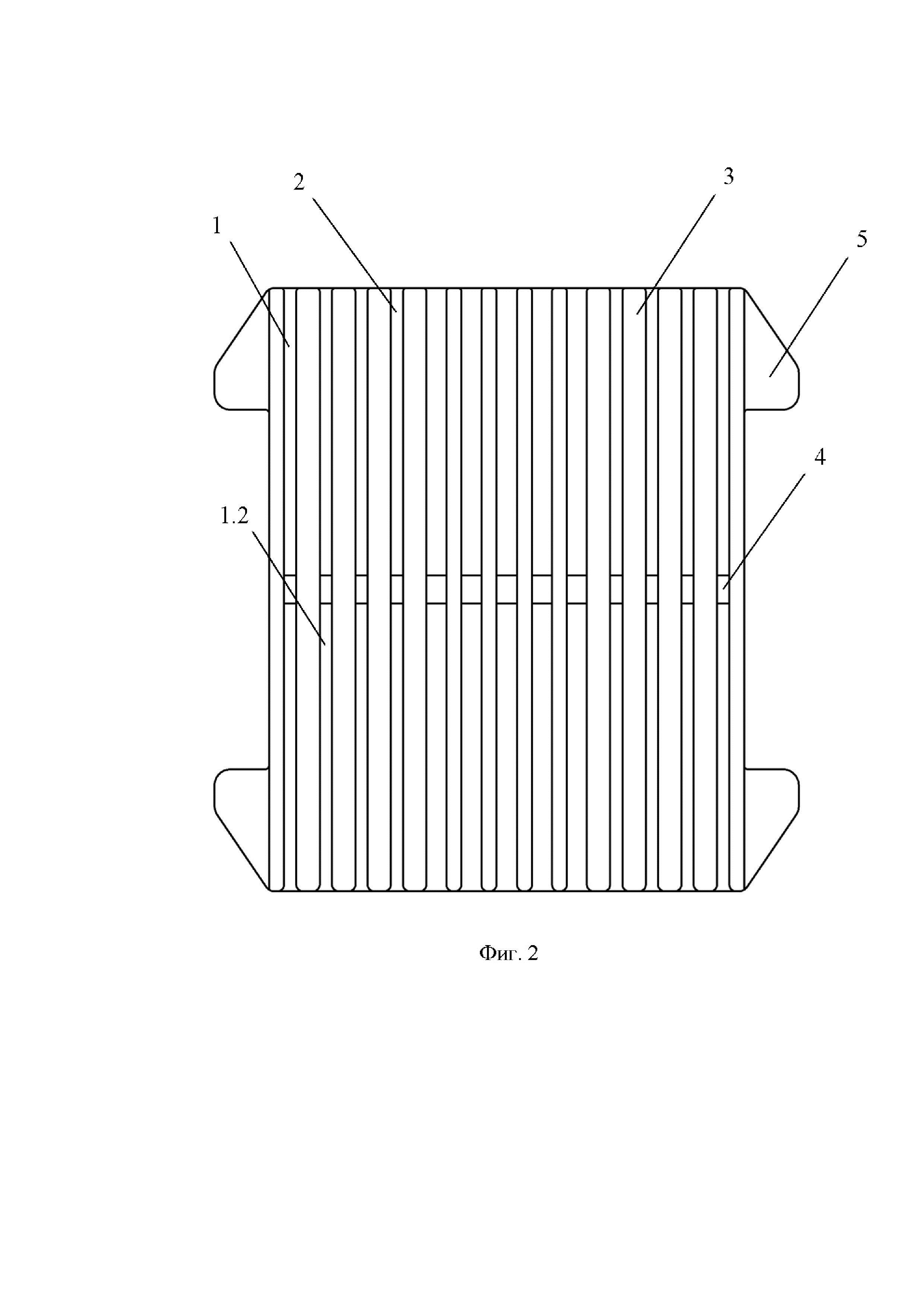

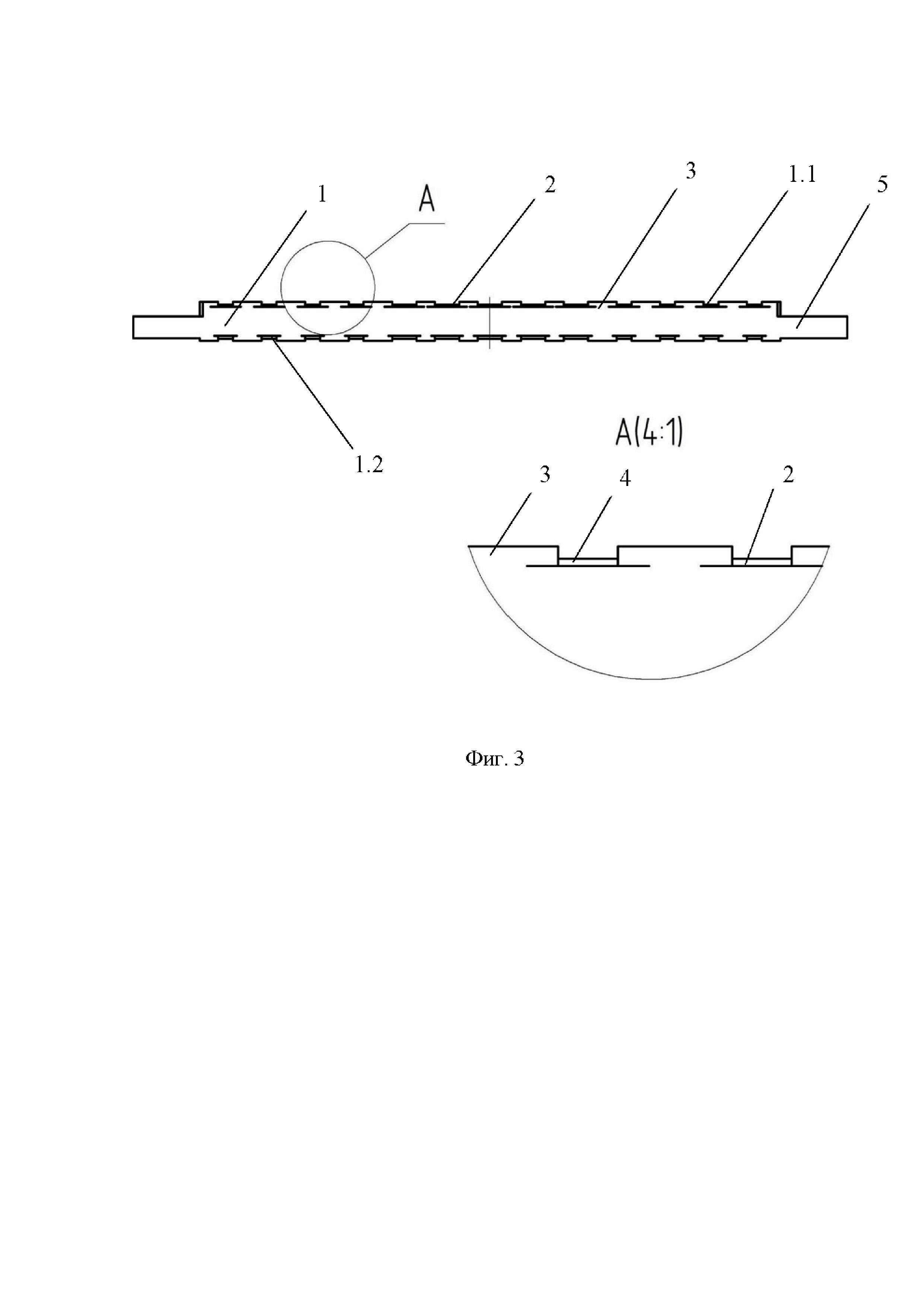

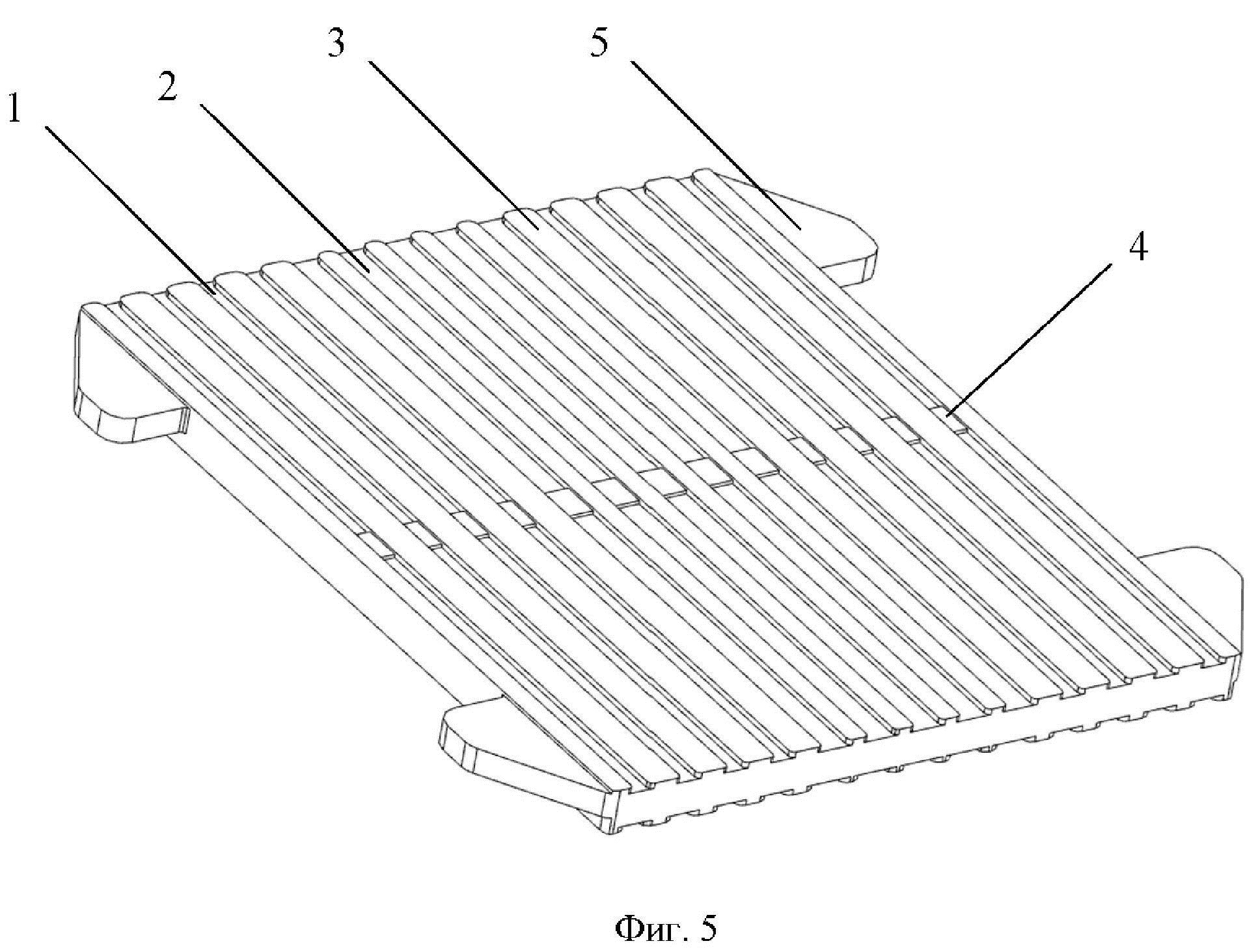

На фиг. 1 - подрельсовая прокладка, вид сверху; на фиг. 2 - подрельсовая прокладка, вид снизу; на фиг. 3 - подрельсовая прокладка, вид сбоку; на фиг. 4 - подрельсовая прокладка, вид в разрезе; на фиг. 5 - подрельсовая прокладка в изометрии.

Подрельсовая прокладка, включает пластину 1, на верхней поверхности 1.1 и нижней поверхности 1.2 которой выполнены технологические выемки 2 и выступы 3, а также буртики 4, по торцам пластины выполнены четыре выступающих ребра 5.

Подрельсовая прокладка предназначена для распределения усилий и снижения вибраций передаваемых от подвижного состава на подрельсовые опоры и может быть выполнена, например, из термопластичного полиуретана или композиций на основе. С учетом места установки прокладки в узле рельсового скрепления и необходимом контакте с сопутствующими элементами узла пластина 1 прокладки может иметь в целом прямоугольную или трапециевидную конфигурацию. Ровно как и технологические выемки 2, технологические выступы 3 и ребра 5 могут имеют форму приближенную к трапеции или форму приближенную к прямоугольнику.

В зависимости от конструктивных особенностей узла, в котором применяется прокладка, габаритные размеры пластины 1 прокладки могут изменяться, например, ее ширина может находится в диапазоне 134-150 мм, а длина в диапазоне 165-205 мм.

Технологические выемки 2 и выступы 3 предназначены для обеспечения жесткости прокладки в процессе эксплуатации, а также для отведения и распределения тепла от центральной части к краевым частям прокладки, так как во время прохождения длинного состава происходит нагрев прокладки и важно, чтобы он не был сконцентрирован в одном месте, а распределялся. При этом необходимо избежать скопления напряжений во избежание излома прокладки во время нагрузок, поэтому за распределение напряжений и жесткость отвечают выступы 3, а за отведение и тепла выемки 2, поэтому важно соблюдать баланс между ними во время распределения тепла и напряжений по верхней 1.1 и нижней 1.2 поверхностям пластины 1.

В связи с этим ширина технологических выемок 2 в центральной части пластины 1 от 20% до 80% больше ширины технологических выемок 2 в крайних частях пластины 1, отношение ширины технологической выемки 2 к технологическому выступу 3 в центральной части пластины 1 находится в диапазоне 1,1-1,5, а отношение ширины не менее 65% технологических выступов 3 к ширине технологических выемок 2 в крайней части пластины находится в диапазоне 1,5-2,3. Указанными параметрами обеспечивается баланс между должным теплоотведением и распределением напряжений пластины 1, так как основной тепловой нагрев во время эксплуатации приходится на центральную часть пластины 1, в связи с чем в центральной части необходимо преобладание выемок 2, а основная часть напряжений сконцентрирована в крайних частях пластины, поэтому жесткость пластины 1 должна быть компенсирована, чем обусловлено преобладание выступов 3 над выемками 2 в краевых частях пластины 1, что позволило создать более надежную и стойкую в эксплуатации прокладку для узла рельсового скрепления.

Выполнение менее 20% выемок 2 в центральной части пластины 1 больше ширины выемок 2 в крайних частях пластины 1, отношения ширины технологической выемки 2 к технологическому выступу 3 в центральной части пластины 1 менее 1,1 и отношения ширины более 65% технологических выступов 3 к ширине технологических выемок 2 в крайней части пластины 1 более 2.3 приведет к перегреву пластины 1, образовании на ней трещин и к выходу из строя прокладки. А выполнение более 80% выемок 2 в центральной части пластины 1 больше ширины выемок 2 в крайних частях пластины 1, отношения ширины технологической выемки 2 к технологическому выступу 3 в центральной части пластины 1 более 1,5 и отношения ширины менее 65% технологических выступов 3 к ширине технологических выемок 2 в крайней части пластины 1 менее 1.5 не позволит обеспечить достаточную жесткость пластины 1 прокладки, что может привести к образованию на ней усталостных трещин и непригодности к эксплуатации.

На верхней 1.1 и на нижней 1.2 поверхностях пластины 1 может быть выполнено 7-17 выступов 3 и 6-16 технологических выемок 2, причем количество выемок 2 и выступов 3 на верхней 1.1 и на нижней 1.2 поверхностях пластины 1 может разниться, например, может быть выполнено на верхней 1.1 или на нижней 1.2 поверхностях на один выступ 3 больше, чем выемок 2 на той же поверхности 1.1 или 1.2.

Технологический выступ 3 может быть выполнен высотой от 0,5 до 3 мм, а его ширина в крайней части пластины находится в диапазоне 4-8 мм.

При этом рекомендовано ширину технологической выемки 2 в центральной части пластины 1 выполнять в диапазоне 4-8 мм, а ширину технологического выступа в центральной части пластины 1 в диапазоне 3-6 мм, так как данные параметры положительно отражаются надежности прокладки.

На верхней 1.1 и нижней 1.2 поверхностях в центральной части пластины 1 расположен буртик 4, ориентированный поперек выступов 3 пластины 1. Буртик 4 выполняет объединяющую функцию и связывает все выступы 3 пластины 1 на верхней 1.1 и на нижней 1.2 поверхностях, то есть своего рода выступает в роли хребтового элемента для выступов 3. В связи с эти важным фактором является и высота связи буртика 4 с выступами 3, то естьбуртик 4 должен быть выполнен высотой h, способной обеспечивать надежную связь между выступами 3 пластины.

Рекомендованный диапазон высоты h буртика 4 пластины 1 может находиться в диапазоне 0,2-0,8 мм, так как выполнять буртик 4 высоты h менее 0,2 не имеет смысла и не позволит должным образом связать выступы 3, а более 0,8 мм не повысит надежности связи, а только увеличит количество применяемого материала.

При прохождении железнодорожного состава по узлу рельсового скрепления, в котором применяется прокладка, на выступах 3 концентрируются напряжения, а применение буртика 4 высоты h в центральной части пластины обеспечивает их равномерное распределение между выступами 3, что необходимо для создания жесткой основы пластины 1, способной к долгой эксплуатации.

В настоящей заявке под буртиком 4 понимается часть пластины 1, ориентированная поперек выступов 3 пластины 1, при этом в данном случае понимается, что буртик 4 может быть цельным и охватывать, как верхнюю 1.1, так и нижнюю 1.2 поверхности в центральной части пластины 1, а также может быть составным, где одной частью охватывается верхняя поверхность 1.1 пластины 1, а другой нижняя поверхность 1.2 пластины, при этом должно быть обеспечено объединение всех выступов 3 на верхней поверхности 1.1 пластины 1 между собой и всех выступов 3 на нижней поверхности 1.2 пластины 1 между собой.

Ребра 5 являются важным элементом при создании надежной прокладки, так как наличие четырех выступающих ребер 5, каждое из которых расположено по торцам пластины, позволяет закрепить прокладку на шпале за элементы рельсового скрепления, а именно за анкер рельсового скрепления, который замоноличен в шпале. При этом применяя в прокладке ребра мы повышаем степень надежности.

Ребро 5 может быть выполнено на одном уровне с нижней поверхностью 1.2 пластины 1, а может находится на расстоянии от него.

Следует понимать, что приведенное выше описание является только предпочтительным вариантом осуществления настоящей заявки, чтобы специалисты в данной области техники могли понять или реализовать настоящую заявку. Различные модификации этих вариантов осуществления будут легко очевидны специалистам в данной области техники, и общие принципы, определенные в настоящем описании, могут быть применены к другим вариантам осуществления, не отходя от сути или объема применения, включая, но не ограничиваясь различными отклонениями от размеров и форм. Таким образом, настоящая заявка не предназначена для ограничения вариантами осуществления, указанными в настоящем описании, но должна быть предоставлена максимально широкий объем, соответствующий принципам и новым признакам, раскрытым в настоящем документе.

Примером реализации может служить подрельсовая прокладка, которая включает четыре выступающих ребра, каждое из которых расположено по торцам пластины, которая в целом имеет прямоугольную конфигурацию, содержит технологические выемки, технологические выступы и буртики и выполнена из термопластичного полиуретана. Ширина пластины - 136 мм, а длина - 170 мм. На верхней и нижней поверхностях в центральной части пластины расположен буртик, ориентированный поперек выступов пластины и связывающий все технологические выступы пластины, буртик выполнен высотой h=0.35 мм. Ширина технологических выемок в центральной части пластины на 63 % больше ширины технологических выемок в крайних частях пластины, отношение ширины технологической выемки к технологическому выступу в центральной части равно 1,17, а отношение ширины 100% технологических выступов к ширине технологических выемок в крайней части пластины 1,59.

Примером может также служить подрельсовая прокладка, описанная выше, но имеет ширину 160 мм, а длину 200 мм, за исключением следующих параметров буртик выполнен высотой h=0,75 мм, ширина технологических выемок в центральной части пластины на 32% больше ширины технологических выемок в крайних частях пластины, отношение ширины технологической выемки к технологическому выступу в центральной части равно 1,38, а отношение ширины 86% технологических выступов к ширине технологических выемок в крайней части пластины 2,21.

По сравнению с известными техническими решениями предлагаемое заявленными существенными признаками позволяет добиться баланса между теплоотведением и жесткостью за счет применения заявленных параметров при распределении выемок и выступов, а также объединения последних с помощью буртиков, тем самым обеспечив более долгий срок эксплуатации подрельсовой прокладки в узле рельсового скрепления.

Реферат

Изобретение относится к области верхнего строения железнодорожного пути, в частности к подрельсовым прокладкам. На верхней и нижней поверхностях прокладки с буртиками расположены технологические выемки, выступы и ребра. Ширина выемок в центральной части от 20 до 80% больше ширины выемок в крайних частях пластины. Отношение ширины выемки к ширине выступа в центральной части выполнено в диапазоне 1,1-1,5. Отношение ширины не менее 65% выступов к ширине выемок в крайней части пластины выполнено в диапазоне 1,5-2,3. На верхней и нижней поверхностях центральной части прокладки расположен буртик. Буртик ориентирован поперек пластины и связывает все выступы прокладки. Повышается надежность прокладки. 9 з.п. ф-лы, 5 ил.

Комментарии