Подрельсовая прокладка - RU2702479C1

Код документа: RU2702479C1

Чертежи

Описание

Область техники, к которой относится настоящее изобретение

Настоящее изобретение относится к прокладке, в частности, к подрельсовой прокладке.

Предшествующий уровень техники настоящего изобретения

Упругие подрельсовые прокладки предназначены для упругого разделения рельса и (железнодорожной) шпалы, расположенной ниже. В этом случае нагрузки, поглощаемые рельсом, передаются на шпалу через подрельсовую прокладку; при этом нагрузки действуют как в вертикальном, так и в горизонтальном направлении относительно подошвы рельса. В результате воздействия нагрузок подрельсовая прокладка упруго деформируется, главным образом, вертикально направленными силами или в вертикальном направлении. Динамическое воздействие колес и относительно мягкие упругие рельсовые скрепления способствуют возникновению больших свободных колебаний. Звуковые волны, генерируемые этими колебаниями, обычно называются рельсовым шумом.

Для решения задачи шумоподавления на известном уровне техники иногда используются сверхжесткие прокладки (kSP>250 кН/мм). За счет этих прокладок рельсовый шум может поддерживаться на низком уровне. Однако при этом не обеспечивается достаточное упругое разделение рельса и шпалы. Следовательно, в альтернативном варианте также используются очень мягкие прокладки (kSP<120 кН/мм). С помощью этих прокладок может быть обеспечено достаточное упругое разделение рельса и шпалы. Однако в результате упругого разделения или в результате возникающих угонов рельса рельсовый шум существенно возрастает.

Из документа DE 10200807495 А1 также известна пластина под рельс, отлитая под давлением или полученная методом трансферного формования, которая выполнена из эластомерного или упругого материала; причем эта пластина снабжена выступами в виде сферических головок или ребер и/или канавками, по существу равномерно распределенными по всей поверхности пластины.

Более того, в документе DE 102014216543 А1 раскрыта прокладка, в частности, подрельсовая прокладка, характеризующаяся наличием верхней стороны и нижней стороны; при этом верхняя сторона имеет верхнюю установочную поверхность, а нижняя сторона имеет нижнюю установочную поверхность. В этом случае верхняя установочная поверхность задает верхнюю основную плоскость, примыкающую к рельсу, а нижняя установочная поверхность задает нижнюю основную плоскость, примыкающую к железнодорожной шпале. Для задания дополнительной плоскости, выполненной с наклоном относительно верхней основной плоскости и/или нижней основной плоскости, верхняя сторона и/или нижняя сторона характеризуются наличием, по меньшей мере, одного опорного участка, сконфигурированного соответствующим образом.

Документ DE 10048787 А1 относится к опоре для участка рельсового пути с поперечными сечениями, отличающимися друг от друга по длине участка рельсового пути, представляющего собой, в частности, стрелочную улицу; при этом опора характеризуется наличием множества опорных точек, в каждой из которых предусмотрена опорная плита, такая как рифленая плита, корневая подкладка стрелочных остряков или рифленая плита со стрелочной подушкой или подкладкой.

Краткое раскрытие настоящего изобретения

Следовательно, цель настоящего изобретения заключается в том, чтобы предложить (подрельсовую) прокладку, которая обеспечивает упругое разделение рельса и шпалы и одновременно поддерживает уровень рельсового шума на низком уровне.

Эта цель достигается с помощью прокладки по пункту 1 формулы изобретения. Прочие преимущества и признаки вытекают из зависимых пунктов формулы изобретения, а также из описания и прилагаемых чертежей.

Согласно настоящему изобретению прокладка или подрельсовая прокладка, выполненная или сконструированная с возможностью установки между железнодорожной шпалой и рельсовым путем, характеризуется наличием на ее верхней стороне и/или нижней стороне продольного ребра, проходящего в продольном направлении, которое после установки прокладки будет соответствовать направлению рельсового пути; при этом продольное ребро оканчивается или переходит, по меньшей мере, в одно поперечное ребро, длина которого в поперечном направлении относительно продольного направления превышает ширину продольного ребра в этом направлении; при этом, по меньшей мере, одно продольное ребро сформировано, задано или ограничено продольными канавками; и при этом, по меньшей мере, одно поперечное ребро сформировано, задано или ограничено одной или более поперечной канавкой. Также для избирательного предотвращения вибрации рельсов в продольном направлении увеличена концевая область прокладки (при этом, термин «концевой» относится к направлению рельсового пути), что сделано за счет придания ей особой формы в этой области, иначе говоря, за счет поперечного ребра непропорциональных размеров. В одном из предпочтительных вариантов осуществления настоящего изобретения обе концевые области прокладки снабжены поперечным ребром. Таким образом, прокладка может быть разделена в продольном направлении на три области, а именно: на две концевые области, каждая из которых имеет или содержит поперечное ребро, и расположенную между ними центральную область, в которой сформовано или располагается, по меньшей мере, одно продольное ребро. Соответственно, также проясняется основная концепция предложенного изобретения. Положительный эффект прокладки достигается именно за счет того, что, по меньшей мере, одно продольное ребро не проходит по всей длине прокладки, а оканчивается или переходит в поперечное ребро. В частности, эти поперечные ребра образуют элемент жесткости, что позволяет с помощью предложенной прокладки снизить уровень рельсового шума. Однако при этом вследствие наличия, по меньшей мере, одного продольного ребра, в частности, в продольном направлении/в направлении рельсового пути обеспечивается упругое разделение железнодорожной шпалы и рельса. Согласно одному из предпочтительных вариантов осуществления настоящего изобретения сторона прокладки, которая не снабжена продольными или поперечными канавками, выполнена, например, гладкой или плоской. В предпочтительном варианте этой гладкой стороной является верхняя сторона, ориентированная в направлении рельса; при этом нижняя сторона прокладки предпочтительно снабжена продольными или поперечными канавками. Однако в альтернативном варианте прокладка может быть также выполнена/установлена точно наоборот. Согласно одному из альтернативных вариантов осуществления настоящего изобретения соответствующими продольными или поперечными канавками снабжена как верхняя сторона, так и нижняя сторона, вследствие чего обеспечивается преимущество, состоящее в том, что обе эти стороны имеют одинаковую конструкцию/конфигурацию. В предпочтительном варианте прокладка выполнена симметричной относительно продольного направления. Таким образом, прокладка характеризуется наличием осевой линии, проходящей в продольном направлении. Однако может оказаться целесообразным, особенно на поворотах, обойтись без этой симметричной конфигурации и, например, выполнить, по меньшей мере, одно продольное ребро и/или поперечное ребро явно несимметричным относительно осевой линии прокладки, проходящей в ее продольном направлении. По меньшей мере, одно продольное ребро образуется, в частности, по меньшей мере, двумя продольными канавками, проходящими по существу в продольном направлении. Эти продольные канавки предпочтительно выполнены сплошными; хотя они могут также, например, характеризоваться прерывистой структурой/формой, например, состоять из перфорационных отверстий. Это же относится к поперечным канавкам, которые в предпочтительном варианте проходят по существу поперек или перпендикулярно продольному направлению, и предпочтительно выполнены сплошными. Как для продольных канавок, так и для поперечных канавок характерно, что они не обязательно должны проходить строго параллельно или перпендикулярно продольному направлению, а вместо этого они могут также характеризоваться, например, волнообразной или зигзагообразной формой. Также возможен наклон к продольному направлению, угол которого не равен нулю или не равен 90°, влияющий на демпфирующие свойства или показатели жесткости прокладки.

Указанные продольные канавки представляют собой, в частности, «внутренние» продольные канавки, которые предпочтительно соединены с поперечными канавками. Иначе говоря, продольное ребро, соответственно, переходит в поперечное ребро/ребра, вследствие чего образуются соответствующие соединительные области, которые могут влиять, в частности, на поведение прокладки при кручении. Предпочтение отдается конструкции, которая в плане напоминает двутавровую балку или двутавр; при этом ребро двутавра образуется продольным ребром, а фланцы двутавра образуются поперечными ребрами. В альтернативном варианте поперечное ребро/ребра и, по меньшей мере, одно продольное ребро могут быть также отделены друг от друга поперечной канавкой.

Согласно одному из предпочтительных вариантов осуществления настоящего изобретения поперечное ребро/ребра ограничены внешними продольными канавками, в частности, проходящими перпендикулярно продольному направлению. Таким образом, в предпочтительном варианте поперечные ребра не занимают всю ширину прокладки (не ограничивая общий характер изобретения, ниже в общих чертах рассмотрен вариант с двумя поперечными ребрами). В предпочтительных вариантах осуществления настоящего изобретения ширина прокладки лежит, например, в пределах около 100-210 мм, а в наиболее предпочтительном варианте - в пределах около 120-200 мм, например, около 194 мм. В предпочтительных вариантах осуществления настоящего изобретения длина прокладки в продольном направлении или в направлении рельсового пути лежит в пределах 100-210 мм, а в наиболее предпочтительном варианте - в пределах около 160-200 мм, например, около 190 мм. Положительный эффект достигается при длине поперечных ребер в пределах около 30-150 мм, в предпочтительном варианте - в пределах около 40-11 мм, а в наиболее предпочтительном варианте - в пределах около 50-60 мм. В альтернативном варианте поперечные ребра могут также занимать всю ширину прокладки. В принципе, поперечные ребра обеих концевых областей предпочтительно характеризуются одинаковыми размерами. Однако в альтернативном варианте одно поперечное ребро может быть также, например, шире или уже другого поперечного ребра. Предпочтительная ширина, по меньшей мере, одного продольного ребра варьируется в пределах около 8-30 мм, в частности, в диапазоне около 10-20 мм.

Согласно одному из предпочтительных вариантов осуществления настоящего изобретения указанные внешние продольные канавки проходят по всей длине прокладки. Следовательно, они выполнены сплошными; при этом предполагается, что термин «сплошной» не следует понимать таким образом, что форма или геометрические параметры продольных канавок должны быть одинаковыми по всей длине прокладки. Сплошная продольная канавка, например, может также состоять из большого количества вырезов, расположенных один за другим в продольном направлении и выполненных в виде небольших отверстий или зазоров (схожих с перфорационными отверстиями).

Согласно одному из предпочтительных вариантов осуществления настоящего изобретения внешние продольные канавки соединены с внутренними продольными канавками через поперечные канавки.

Вследствие этого между внешними продольными канавками, внутренними продольными канавками и поперечными канавками образуются дополнительные или боковые ребра, благодаря чему обеспечивается преимущество, состоящее в возможности с их помощью еще больше влиять на демпфирующие свойства прокладки. Дополнительные или боковые ребра могут быть выполнены сплошными в продольном направлении. Однако сами они могут быть также разделены большим количеством продольных канавок и/или поперечных канавок, что влияет на жесткость или упругость прокладки.

В предпочтительных вариантах осуществления настоящего изобретения продольные или поперечные канавки характеризуются глубиной, составляющей около 2-8 мм, в более предпочтительном варианте - в пределах около 3-6 мм, а в наиболее предпочтительном варианте - в пределах около 5 мм. В предпочтительном варианте поперечное сечение канавок имеет трапециевидную форму; при этом канавки расширяются в направлении соответствующей верхней или нижней стороны прокладки, образуя, в частности, форму трапеции. Однако в альтернативном варианте положительный эффект также обеспечивает круглая форма, такая как, например, полукруглая форма или иная угловая конфигурация, такая как, например, квадратная или прямоугольная конфигурация; причем в данном случае также имеет значение, в частности, способ, используемый для производства прокладки. В предпочтительном варианте для изготовления прокладки используется метод экструзии или литья под давлением (пластмассы).

Согласно одному из предпочтительных вариантов осуществления настоящего изобретения отношение глубины канавок к общей толщине прокладки, которая в разных вариантах осуществления настоящего изобретения варьируется в пределах около 5-14 мм, составляет примерно 0,1-0,8. Ширина канавок в предпочтительных вариантах осуществления настоящего изобретения лежит в диапазоне около 4-8 мм, в более предпочтительном варианте - в диапазоне около 5-7 мм, а в наиболее предпочтительном варианте она составляет примерно 6 мм. Возвращаясь к указанной трапециевидной форме, следует отметить, что, например, у соответствующей верхней стороны или нижней стороны прокладки ширина канавок составляет около 6 мм, а в основании канавок их ширина составляет около 2-6 мм, в более предпочтительном варианте - около 3-5 мм, а в наиболее предпочтительном варианте - примерно 4 мм.

Согласно одному из вариантов осуществления настоящего изобретения, по меньшей мере, одно продольное ребро выполнено из материала, жесткость которого ниже жесткости остальной части прокладки. Это может быть реализовано, например, в рамках технологии производства прокладки методом двухкомпонентной экструзии или литья под давлением. Однако разная жесткость материала может быть также получена за счет соответствующей последующей обработки этого материала, будь то химическая или механическая обработка.

Поперечное ребро или поперечные ребра выполнены из материала, жесткость которого превышает жесткость остальной части прокладки, что дает определенное преимущество. Все вышесказанное равным образом относится и к продольным ребрам.

Согласно одному из предпочтительных вариантов осуществления настоящего изобретения ширина поперечного ребра/ребер, измеренная в продольном направлении, составляет около 5-40% от общей длины прокладки в этом направлении, а в наиболее предпочтительном варианте - примерно 5-20%. В предпочтительных вариантах осуществления настоящего изобретения эта ширина варьируется в пределах около 10-35 мм, а в наиболее предпочтительном варианте - в пределах около 20-30 мм, например, 25 мм. Эти размерные показатели соответственно и аналогичным образом применимы также к размерам концевых областей.

Как уже было сказано, поперечные ребра могут занимать не всю ширину прокладки. Таким образом, концевые области делятся на область 1 и область 2, причем область 1 образуется поперечными ребрами. Согласно одному из вариантов осуществления настоящего изобретения область 1 или две области 1 (справа и слева от области 2 в продольном направлении) концевой области могут характеризоваться жесткостью, отличной от той, которой обладает центральная область прокладки; причем это может быть достигнуто за счет использования разных материалов, например, при применении указанного метода двухкомпонентной экструзии или за счет применения указанной последующей обработки химическим или механическим способом. Усиление материала может быть также обеспечено за счет полного отсутствия продольных канавок в этой области.

Было также установлено, что для улучшения опирания прокладки на железнодорожную шпалу положительный эффект достигается при наличии вырезов в угловых областях прокладки, в частности, на стороне прокладки, на которой также располагаются канавки. В предпочтительном варианте эти вырезы имеют по существу вид отверстий удлиненной формы, если смотреть на них сверху, которые проходят в продольном направлении. Наибольший положительный эффект достигается в том случае, если удлиненные отверстия характеризуются шириной в поперечном направлении относительно продольного направления, составляющей около 14-18 мм, например, 16 мм; и длиной в продольном направлении, составляющей около 40-50 мм, например, около 45 мм. В предпочтительных вариантах осуществления настоящего изобретения указанная ширина составляет около 2-5 мм, а в наиболее предпочтительном варианте - в пределах около 3-4 мм, в частности, около 3,5 мм.

В одном из предпочтительных вариантов осуществления настоящего изобретения на обеих продольных сторонах прокладки предусмотрены просветы, которые используются для размещения в них системы рельсового скрепления; причем эти просветы характеризуются длиной, например, около 70-90 мм, а в предпочтительном варианте - около 75-80 мм.

В предпочтительном варианте осуществления настоящего изобретения, в частности, в области просветов или в области, примыкающей к просветам, описываемая прокладка характеризуется наличием выступа или отвода, который может быть использован для размещения компонентов системы рельсового скрепления; причем этот отвод отходит от соответствующей боковой стенки прокладки примерно на 2-4 мм. Указанный отвод предпочтительно располагается на нижней стороне прокладки, которая примыкает к железнодорожной шпале.

Что касается уровней жесткости прокладки, то следует упомянуть следующие окончательные соотношения:

Жесткость прокладки регулируется требованиями стандарта EN 13481-2, Класс С или требованиями стандарта EN 13146-9 таким образом, что статическая жесткость (=kSP) составляет ≤350 кН/мм.

В предпочтительных вариантах осуществления настоящего изобретения описываемая прокладка характеризуется статической жесткостью (kSP) около 180 кН/мм при длине около 190 мм. Если прокладку укоротить с обеих сторон по высоте поперечных ребер (например, до новой длины, составляющей около 140 мм), то станет очевидным фактор влияния поперечных ребер на жесткость. Значение жесткости (ksp) уменьшится со 180 кН/мм до 145 кН/мм.

В предпочтительных вариантах осуществления настоящего изобретения отношение динамической жесткости kLFP к статической жесткости kSP, иначе говоря, коэффициент kLFP 10 Hz/kSP усиления прокладки (тестирование выполнено согласно требованиям стандарта EN 13481-2-С или EN 13146-9) отрегулирован таким образом, что он составляет ≥1,5.

Краткое описание фигур

Прочие преимущества и признаки вытекают из последующего описания одного из предпочтительных вариантов осуществления прокладки согласно настоящему изобретению в привязке к прилагаемым чертежам, где:

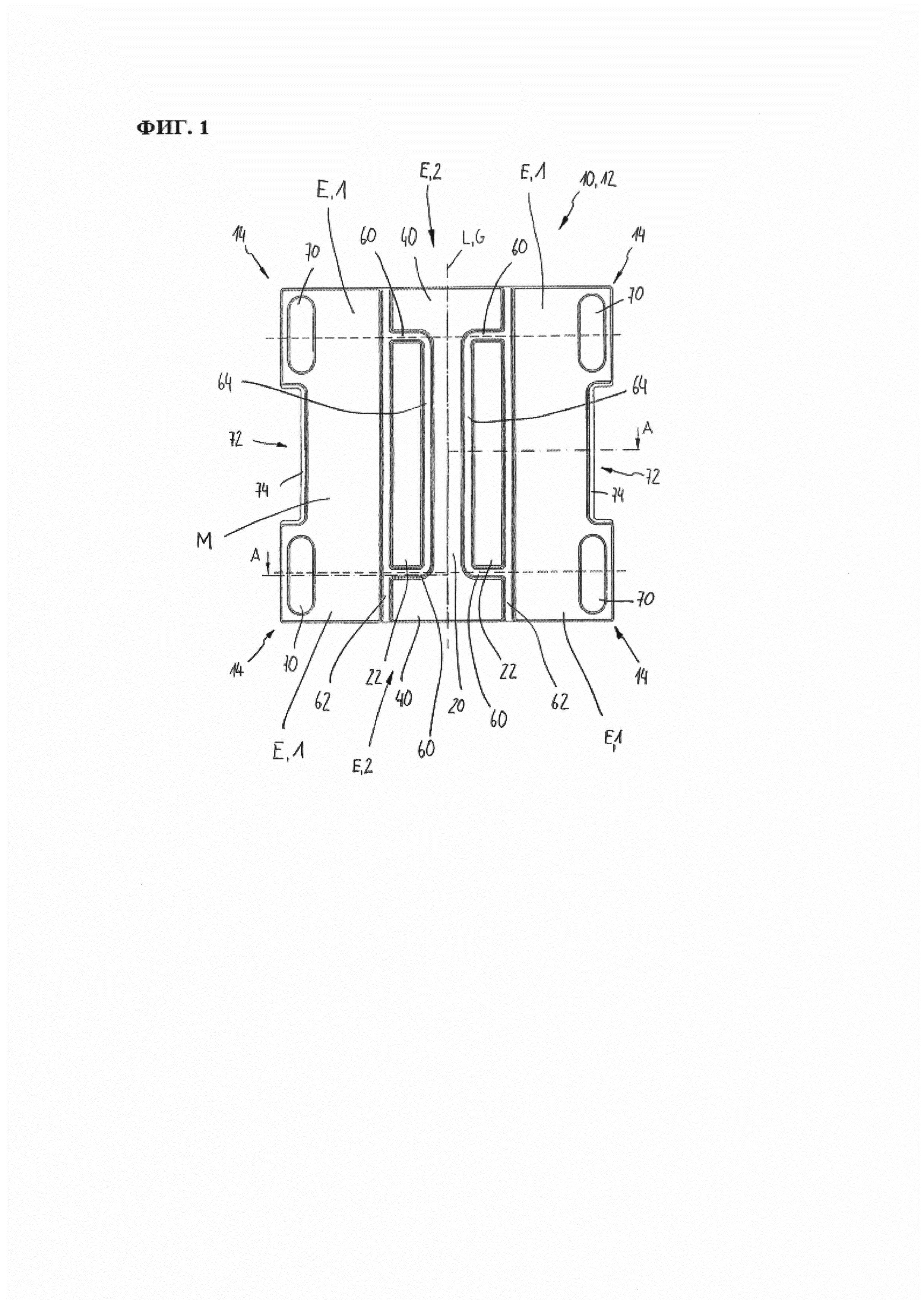

На фиг. 1 показан вид сверху одного из вариантов осуществления прокладки;

На фиг. 2 представлено поперечное сечение вида, схематически показанного на фиг. 1;

На фиг. 3 показан еще один вариант осуществления прокладки (местный вид).

Подробное раскрытие настоящего изобретения

На фиг. 1 показана нижняя сторона 12 подрельсовой прокладки 10, которая проходит в продольном направлении L, совпадающим с направлением рельсового пути G. В продольном направлении L прокладка 10 в любом случае заканчивается двумя концевыми областями Е. Каждая концевая область делится на область 1 и область 2, причем область 2 образуется поперечными ребрами 40, проходящими по существу перпендикулярно продольному направлению L. Концевые области Е или поперечные ребра 40 характеризуются длиной около 25 мм в продольном направлении L; при этом ширина поперечных ребер 40 в поперечном направлении относительно продольного направления L составляет около 30-60 мм. Длина прокладки 10 в продольном направлении L составляет около 190 мм, а ее ширина составляет около 194 мм. Поперечные ребра 40 соединены друг с другом посредством продольного ребра 20, проходящего в продольном направлении L. Поперечные ребра 40 ограничены внешними продольными канавками 62. Продольное ребро 20 образовано внутренними продольными канавками 64. Внешние продольные канавки 62 и внутренние продольные канавки 64 соединены друг с другом посредством поперечных канавок 60; при этом за счет такой геометрии образуются дополнительные ребра 22. Общая конфигурация прокладки 10 симметрична относительно схематически обозначенного продольного направления L, которое может также именоваться осевой линией. Внешние продольные канавки 62 в проиллюстрированном варианте осуществления настоящего изобретения отстоят от соответствующих внутренних продольных канавок 64 на расстояние около 23-25 мм. Прокладка 10 включает в себя четыре угловые области 14, причем в этих угловых областях 14 располагаются вырезы 70, которые имеют по существу вид отверстий удлиненной формы, если смотреть на них сверху. В проиллюстрированном варианте осуществления настоящего изобретения вырезы 70 в данном случае характеризуются длиной около 45 мм и шириной около 16 мм. Между вырезами 70 в продольном направлении L прокладки 10 предусмотрены просветы 72, которые используются для установки или размещения прочих средств рельсового скрепления, не показанных на представленных чертежах. В варианте осуществления заявленного изобретения, который проиллюстрирован в настоящем документе, область просветов 72 снабжена отводами 74. Поперечными пунктирными линиями также обозначена центральная область М, расположенная между концевыми областями Е.

Жесткость прокладки 10, проиллюстрированной в настоящем документе, отрегулирована согласно требованиям стандарта EN 13481-2, Класс С или согласно требованиям стандарта EN 13146-9 так, что показатель kSP составляет ≤350 кН/мм.

Значение жесткости (kSP) всей прокладки 10 длиной примерно 190 мм составляет около 180 кН/мм. Если прокладку 10 укоротить с обеих сторон по высоте поперечных ребер (например, до длины около 140 мм), то станет очевидным фактор влияния поперечных ребер на жесткость.

Коэффициент kLFP10Hz/kSP усиления прокладки 10 (тестирование выполнено согласно требованиям стандарта EN 13481-2-С или EN 13146-9) предпочтительно отрегулирован таким образом, что он составляет ≥1,5. Сечение А-А дополнительно показано на фиг. 2.

На фиг. 2 представлено поперечное сечение вида, показанного на фиг. 1, выполненное по линии А-А. Как можно видеть, в частности, в этом случае поперечное сечение внутренних продольных канавок 64 и внешних продольных канавок 62 характеризуется по существу трапециевидной формой. У основания продольных канавок 62 и 64 их ширина составляет около 4 мм, а ближе к верхней стороне 12 их ширина увеличивается до около 5 мм. Глубина выреза 70 в варианте осуществления заявленного изобретения, проиллюстрированном в настоящем документе, составляет около 3,5 мм. Здесь можно также увидеть конструкцию отвода 74. На заднем плане также показано поперечное ребро 40.

На фиг. 3 показан еще один вариант осуществления прокладки 10, ориентированной в продольном направлении L или в направлении G рельсового пути. Этот вариант осуществления настоящего изобретения по существу совпадает с вариантом, показанным на фиг. 1, и поэтому полностью совпадающие номера позиций здесь не показаны. Поперечное ребро 40 (верхнее) в этом случае характеризуется намного большей шириной и занимает почти всю ширину прокладки 10. Фактическая ширина В рельса обозначена стрелкой. Таким образом, протяженность поперечного ребра по существу совпадает с шириной рельса. Прокладка 10 предпочтительно выполняется симметричной в продольном направлении L, как это показано на данной фигуре. Проиллюстрированный вариант осуществления настоящего изобретения снабжен двумя поперечными ребрами 40 разной ширины. Однако предпочтительно, чтобы прокладка имела еще одну ось симметрии, идущую перпендикулярно продольному направлению L. Следовательно, в предпочтительном варианте поперечные ребра 40 также характеризуются одинаковой шириной.

Номера позиций

1 Область 1

2 Область 2

10 Прокладка

12 Нижняя сторона

14 Угловая область

20 Продольное ребро

22 Дополнительное ребро

40 Поперечное ребро

60 Поперечная канавка

62 Внешняя продольная канавка

64 Внутренняя продольная канавка

70 Вырез

72 Просвет

74 Отвод

Е Концевая область

М Центральная область

G Направление рельсового пути

L Продольное направление

В Ширина рельса.

Реферат

Изобретение относится к области верхнего строения железнодорожного пути, а именно к подрельсовым прокладкам. На верхней и/или нижней стороне прокладки выполнено продольное ребро, которое оканчивается или переходит в поперечное ребро. Длина поперечного ребра превышает ширину продольного ребра. Продольное и поперечное ребра сформированы канавками. Достигается снижение уровня шума. 14 з.п. ф-лы, 3 ил.

Формула

Документы, цитированные в отчёте о поиске

Рельсовая прокладка

Комментарии