Упругое рельсовое скрепление с силовым замыканием для рельсовых путей - RU2459897C2

Код документа: RU2459897C2

Чертежи

Описание

Изобретение относится к упругому рельсовому скреплению с силовым замыканием для рельсовых путей, содержащему выполненный в виде зажима с торсионными коленами натяжной элемент из упругого материала, в частности закаленной стали, который в смонтированном состоянии закреплен на шпальном элементе, в частности на бетонной шпале, посредством держателя и вертикально проходящего через него крепежного анкера и оказывает удерживающее рельс в нужном положении зажимное усилие, причем рельс расположен на шпальном элементе через рельсовую подкладку.

В известном из DE 3400110 С2 рельсовом скреплении этого рода используется натяжной элемент, который в смонтированном состоянии расположен между удерживающей пластиной и крепежным анкером. Натяжной элемент имеет при этом два колена, выполненных в виде торсионных элементов. Торсионные колена имеют два параллельных друг другу пружинящих стержневых участка, которые соединены между собой за одно целое посредством петли, образующей соединительный участок и изогнутой наружу, в основном, поперек них. Оба пружинящих стержневых участка торсионных колен имеют на расстоянии за соединительной поперечиной по одному U-образному изгибу, который своим свободным концом опирается на соединительную поперечину, тогда как соединительные части рельсового скрепления, примыкающие к центральной перемычке, и соответственно на расстоянии над расположенными рядом с подошвой рельса скосами для набегания стяжных участков натяжного элемента имеют два выступающих в противоположные стороны опорных фланца для торсионных колен натяжного элемента.

Из DE 3918091 С2 известно рельсовое скрепление, в котором участки наружных колен ε-образных натяжных элементов расширяются к подошве рельса с увеличением расстояния от внутренних колен. Направленные друг к другу свободные концы натяжного элемента выполнены так, что центральная перемычка в монтажном положении прилегает на небольшом расстоянии к подошве рельса, а в положении предварительного монтажа - своей внутренней стороной к стержню рельсового шурупа.

Известны косвенные упругие рельсовые скрепления с силовым замыканием с использованием таких зажимообразных натяжных элементов (рельсовых зажимов). По сравнению с непосредственными упругими рельсовыми скреплениями, известными из DE 10233784 А1, они имеют преимущество определенного и меньшего натяжения лежащей под подошвой рельса упругой промежуточной пластины. Однако эти косвенные упругие рельсовые скрепления требуют для натяжения, по меньшей мере, одной упругой промежуточной пластины двух рельсовых или вставных шурупов, а для натяжения натяжных элементов или рельсовых зажимов - дополнительно двух шурупов с Г-образной головкой, так что требуется, по меньшей мере, четыре шурупа. Это повышает не только разнообразие деталей, а также затраты на изготовление и монтаж рельсового скрепления, но и число источников неполадок и инспекционных точек.

Из DE 102204031632 А1 известно, правда, косвенное рельсовое скрепление с силовым замыканием, которое требует всего двух рельсовых или вставных шурупов. Однако их приходится всегда немного смещать наружу через посадочное отверстие, выполненное в удерживающих колодках и упругой подкладке или подкладках вплоть до шпального элемента. Они располагаются не по центру или непосредственно под натяжными элементами, а, напротив, под торсионными коленами. Таким образом, монтаж и демонтаж рельсовых/вставных шурупов со встроенными натяжными элементами невозможен. Не говоря уже о требуемом для этой системы рельсового скрепления большем монтажном пространстве, детали имеют более сложную форму, что обусловлено, например, необходимым утапливанием головок шурупов и, в целом, неблагоприятном вводе усилий.

В основе изобретения лежит задача создания упругого рельсового скрепления с силовым замыканием без названных недостатков, которое требовало бы менее сложных в изготовлении деталей и меньше монтажного пространства, а также при встроенном натяжном элементе обеспечивало бы монтаж и демонтаж крепежных анкеров или рельсовых/вставных шурупов.

Эта задача решается, согласно изобретению, за счет того, что рельсовая подкладка выполнена за одно целое с расположенными на ее концах, имеющими сквозные отверстия для крепежных анкеров удерживающими колодками таким образом, что, с одной стороны, натяжные элементы удерживаются с геометрическим замыканием, а с другой стороны, удерживающие колодки и, тем самым, также натяжные элементы натяжены рельсом, вставленным своей подошвой между удерживающими колодками. За счет того, что подошва рельса натягивает состоящие преимущественно из чугуна или высокопрочного пластика удерживающие колодки и, тем самым, размещенные в них с геометрическим замыканием натяжные элементы, натяжные элементы, размещенные своими торсионными коленами в удерживающих колодках, больше не препятствуют свободному доступу к крепежным анкерам. Последние, напротив, могут быть вставлены по центру сверху через натяжные элементы и удерживающие колодки и ввинчены в шпальный элемент. Требуется лишь два крепежных анкера, причем их монтаж осуществляется независимо от натяжных элементов. Тем не менее, возможно, чтобы оба крепежных анкера одновременно натягивали лежащую, согласно одному предпочтительному варианту осуществления изобретения, под рельсовой подкладкой упругую промежуточному пластину на заданный ход натяжения, а именно независимо от натяжения натяжных элементов.

Достигаемая компактность системы позволяет к тому же подвести крепежные анкеры к подошве рельса намного ближе, чем во всех известных рельсовых скреплениях. Поэтому может происходить оптимальное, равномерно распределенное натяжение упругой промежуточной пластины, если рассматривать конус натяжения, всегда создаваемый шурупом.

Согласно одному варианту осуществления изобретения может быть предусмотрена устанавливаемая между шпальным элементом и упругой промежуточной пластиной компенсирующая пластина. Таким образом, возможна заданная условиями монтажа компенсация высоты за счет соответственно согласованной толщины компенсирующей пластины. Конструкция может быть, при необходимости, изменена или увеличена по высоте за счет дополнительных пластин.

Согласно одному предпочтительному варианту осуществления изобретения между подошвой рельса и удерживающими колодками может быть помещена изолирующая распорная прокладка. За счет этого можно изменять определяемое шириной подошвы рельса расстояние между обеими удерживающими колодками, так что всегда обеспечивается вызванное подошвой рельса натяжение удерживающих колодок.

Если предпочтительно в сквозных отверстиях для крепежных анкеров расположены распорные втулки, передающие усилие натяжения при ввинчивании крепежных анкеров в соответствии с ходом натяжения на упругую промежуточную пластину и/или на компенсирующую пластину, то, таким образом, за счет затяжки крепежных анкеров можно достичь определенного натяжения.

В качестве альтернативы регулирование хода натяжения возможно за счет определенного крутящего момента крепежных анкеров, т.е. распорного элемента или распорной втулки в этом случае не требуется.

В рельсовом скреплении рекомендуется расположить между головками шурупов и удерживающими колодками пружинящий элемент. Он может состоять из упругого пластика или может быть выполнен в виде тарельчатой пружины и препятствует резкому возрастанию крутящего момента при ввинчивании и, тем самым, вытягиванию дюбеля из шпального элемента.

Согласно одному варианту осуществления изобретения рельсовая подкладка размещена между бугорковыми упорами шпального элемента и, тем самым, фиксирована в своем встроенном положении.

Согласно одному предпочтительному варианту осуществления изобретения между упорами и рельсовой подкладкой расположены упругие боковые вкладыши скольжения. Они служат не только для точного позиционирования, а также амортизации поперечных усилий и ведения пружинящей рельсовой подкладки, но и для передачи поперечного усилия колеса или рельса на упоры, выполненные в случае бетонного шпального элемента в виде бетонных бугорков.

Согласно целесообразным вариантам осуществления изобретения упругие боковые вкладыши скольжения входят в углубления шпального элемента и/или бугорковых упоров. Для этого они могут быть снабжены проходящими вперед нижними ребрами и/или на своих обратных, обращенных к бугорковым упорам шпального элемента сторонах - по меньшей мере, одним выступом для вставки. Упругие боковые вкладыши удерживаются за счет этого в продольном направлении рельса.

Согласно одному предпочтительному варианту осуществления изобретения упругие боковые вкладыши скольжения выполнены с обращенными друг к другу выемками, в которые входят торцы упругой промежуточной пластины и/или компенсирующей пластины. Боковые вкладыши скольжения, тем самым, дополнительно прижимаются и не могут быть выдавлены вертикально вверх из своего встроенного положения.

Согласно другому предпочтительному варианту осуществления изобретения упругие боковые вкладыши скольжения верхние, удаленные от шпального элемента концы упругих боковых вкладышей выполнены с заплечиками, которые воспринимают усилия, оказываемые в продольном направлении рельса рельсовой подкладкой, и отводят их в шпальный элемент.

Другие подробности и признаки изобретения приведены в формуле и в нижеследующем описании примеров его осуществления, изображенных на чертежах, на которых представлено:

фиг.1 - общий перспективный вид в продольном направлении рельса окончательно смонтированного, косвенного упругого рельсового скрепления с силовым замыканием;

фиг.2 - отдельные детали рельсового скрепления из фиг.1 в разобранном виде;

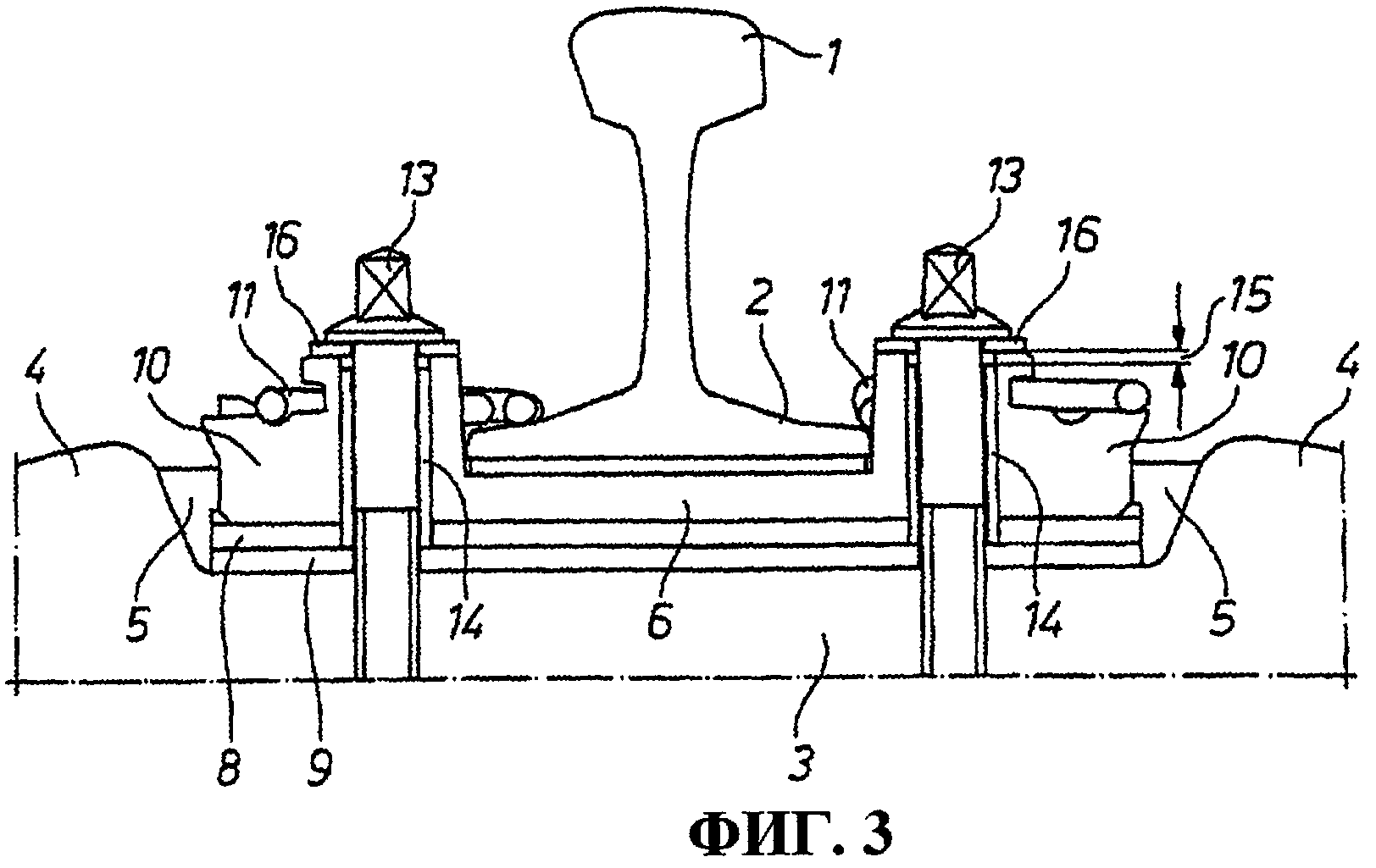

фиг.3 - рельсовое скрепление из фиг.1 в продольном разрезе;

фиг.4 - перспективный вид сверху в качестве подробности рельсового скрепления на выполненную за одно целое с концевыми удерживающими колодками рельсовую подкладку и на удерживаемые в них с геометрическим замыканием натяжные элементы;

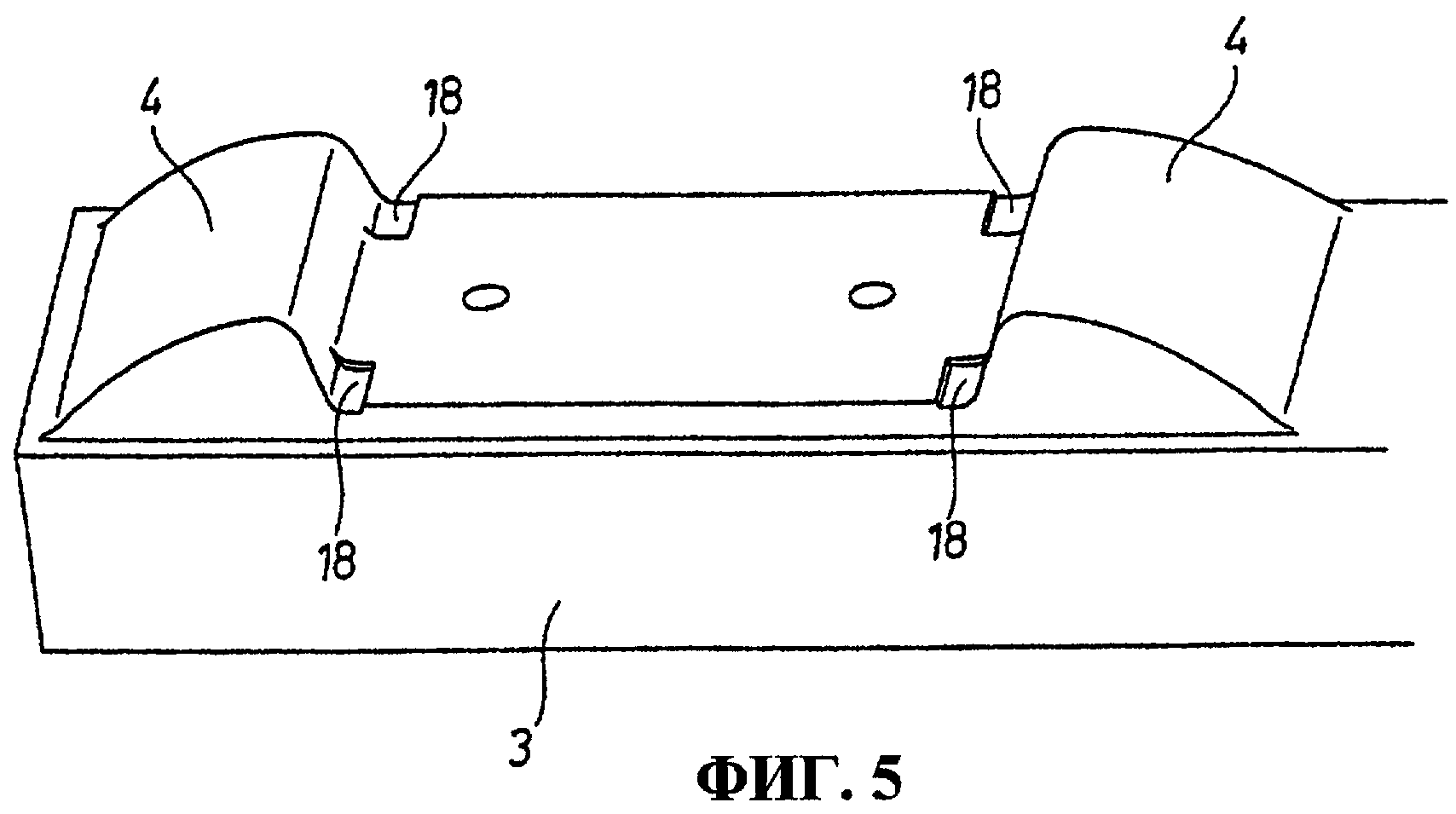

фиг.5 - общий перспективный вид выполненной с бугорковыми упорами шпального элемента в качестве подробности рельсового скрепления;

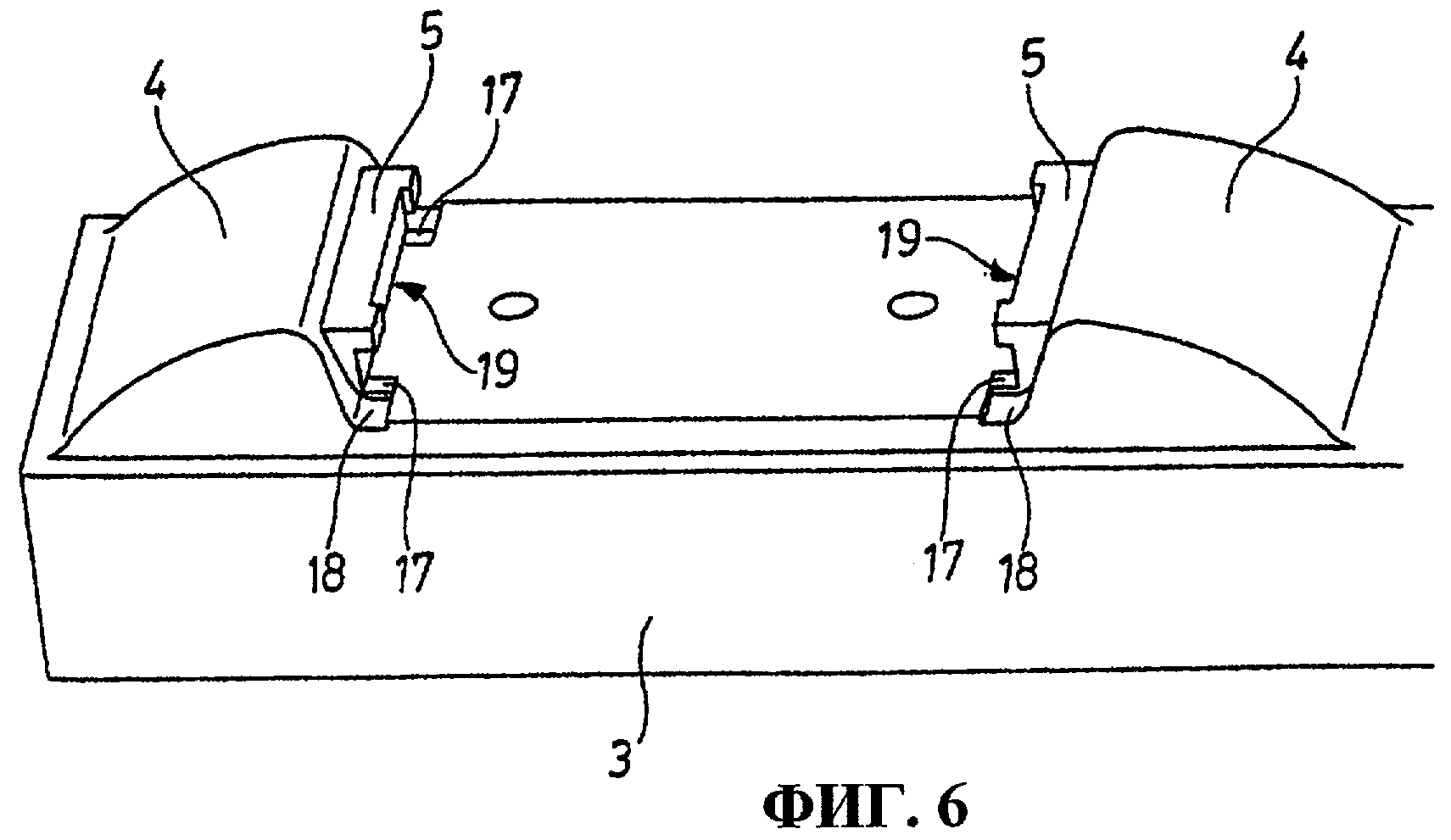

фиг.6 - шпальный элемент из фиг.5 с вставленными в углубления, опирающимися обратной стороной на бугорковые упоры боковыми вкладышами скольжения;

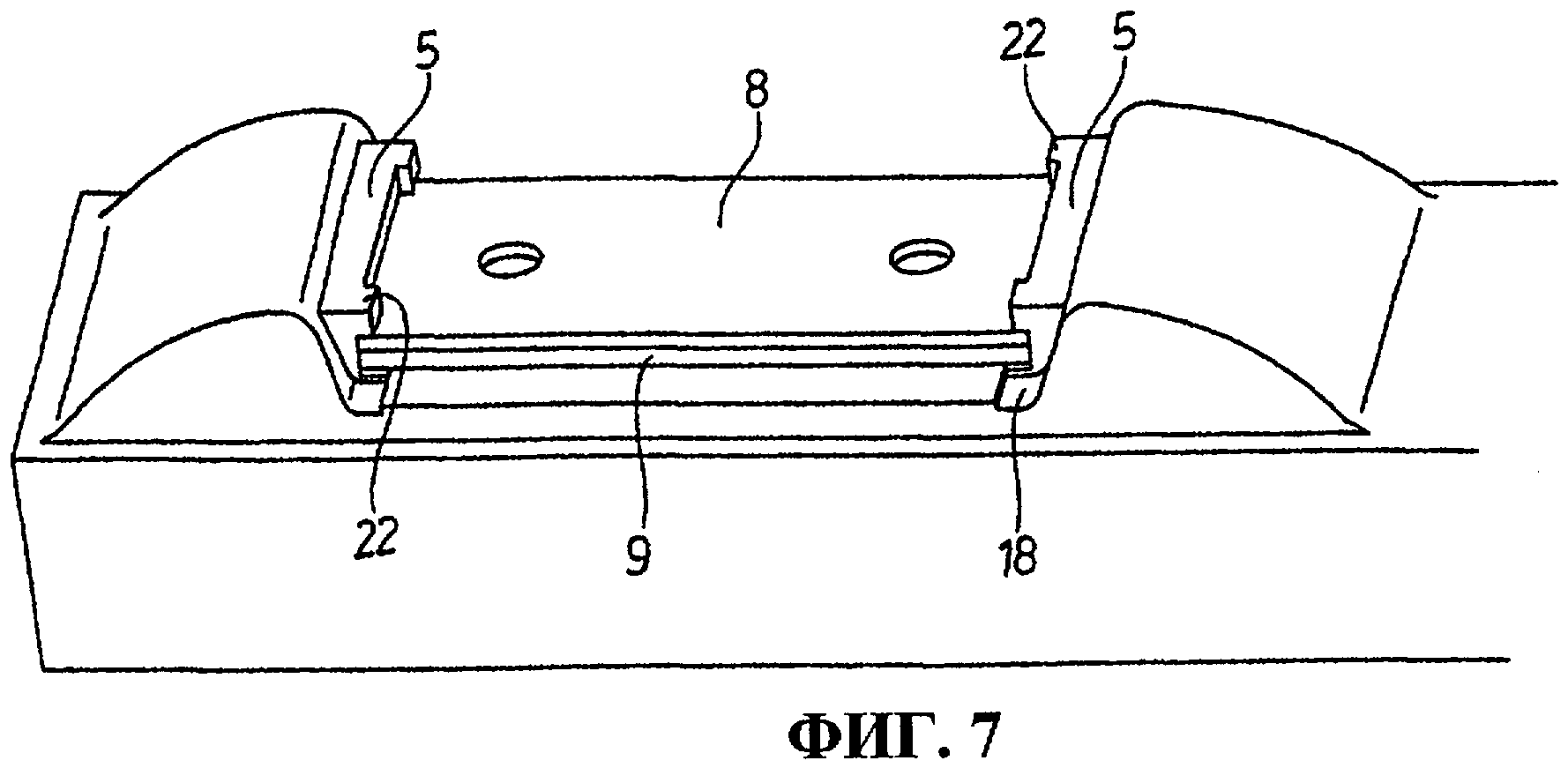

фиг.7 - шпальный элемент из фиг.6 с компенсирующей и упругой промежуточной пластинами, которые своими внешними концами вставлены в боковые вкладыши скольжения;

фиг.8 - шпальный элемент из фиг.7 на следующем этапе монтажа с расположенной на конструкции из пластин рельсовой подкладкой;

фиг.9 - шпальный элемент из фиг.8 на следующем этапе монтажа перед направленным внутрь смещением удерживаемых в удерживающих колодках с геометрическим замыканием натяжных элементов и, тем самым, перед окончательным монтажом на фиг.1;

фиг.10 - общий перспективный вид сверху в качестве подробности другого варианта шпального элемента, которая по сравнению с фиг.5 выполнена с углублениями в своих бугорковых упорах для боковых вкладышей скольжения;

фиг.11 - общий перспективный вид сверху бокового вкладыша скольжения в качестве подробности;

фиг.12 - соответствующий фиг.1 вид окончательно смонтированного рельсового скрепления со шпальным элементом из фиг.10 и вставленными боковыми вкладышами скольжения из фиг.11.

На фиг.1 и 12 изображена конструкция косвенного упругого рельсового скрепления с силовым замыканием для рельсового пути с отдельными деталями в разобранном виде на фиг.2. Рельс 1 своей подошвой 2 закреплен на шпальном элементе 3. Шпальный элемент 3 имеет на расстоянии друг от друга два бугорковых упора 4 с опирающимися на них боковыми вкладышами 5 скольжения, между которыми расположена рельсовая подкладка 6, на которой покоится подошва 2 рельса 1, при необходимости, через пластину 7 компенсации высоты (фиг.9). Под рельсовой подкладкой 6 расположена упругая промежуточная пластина 8, а под ней - непосредственно прилегающая к шпальному элементу 3 компенсирующая пластина 9.

Подробно изображенная на фиг.4 рельсовая подкладка 6 выполнена за одно целое с удерживающими колодками 10, в которых с геометрическим замыканием удерживаются зажимообразные натяжные элементы 11, причем натяжные элементы 11 могут перемещаться в удерживающих колодках 10 снаружи внутрь, пока они своими обращенными к рельсу 1 концами не будут прилегать к его подошве 2, как это показано слева на фиг.1 и 12. Рельс 1 или его подошва 2 размещен/размещена между удерживающими колодками 10 настолько точно, что натяжные элементы 11 натяжены в них за счет воздействия рельса 1 или его подошвы 2. Для изменения расстояния по ширине между удерживающими колодками 10 и подгонки к фактическому размеру подошвы 2 между ее наружными концами и удерживающими колодками 10 могут быть помещены изолирующие распорные прокладки (не показаны).

Удерживающие колодки 10 снабжены сквозными отверстиями 12, которые в монтажном положении совпадают с приемными отверстиями упругой промежуточной пластины 8, компенсирующей пластины 9 и шпального элемента 3. За счет натяжных элементов 11, удерживаемых в удерживающих колодках 10 всегда с натяжением, сквозные отверстия 12 свободно доступны снаружи, так что крепежные анкеры 13, из которых требуются только два, можно вставить в удерживающие колодки 10 и свинтить со шпальным элементом 3.

За счет ввинчивания крепежных анкеров 13 независимо от натяжения натяжных элементов 11 одновременно может быть натяжена упругая промежуточная пластина 8. Для этого в сквозных отверстиях 12 удерживающих колодок 10 расположены распорные элементы в виде распорных втулок 14, которые заканчиваются на компенсирующей пластине 9 (фиг.3). При затяжке крепежных анкеров 13 упругая промежуточная пластина 8 может быть натяжена на заданный ход 15 натяжения. Подложенные под головки крепежных анкеров 13 пружинящие элементы 16 предотвращают резкое возрастание крутящего момента при ввинчивании.

Боковые вкладыши 5 скольжения, вставленные между бугорковыми упорами 4 и рельсовой подкладкой 6, выполнены с нижними ребрами 17 и входят ими в углубления 18 шпального элемента 3 (фиг.5 и 6). Кроме того, упругие боковые вкладыши 5 скольжения, когда они занимают свое монтажное положение, выполнены с обращенными друг к другу выемками 19, в которые входят торцы упругой промежуточной 8 и компенсирующей 9 пластин, так что боковые вкладыши 5 скольжения прижимаются и удерживаются в своем монтажном положении. Этому дополнительно способствуют вариант шпального элемента 3 с выполненными, кроме того, в бугорковых упорах 4 выемками или углублениями 20 (фиг.10) и боковые вкладыши 5 скольжения, выполненные на своих обратных сторонах с выступом 21 для вставки (фиг.11). Выполненные на верхних концах боковых вкладышей 5 скольжения заплечики 22 воспринимают усилия, оказываемые в продольном направлении рельса 1 рельсовой подкладкой 6, и отводят их в шпальный элемент 3.

ПЕРЕЧЕНЬ ССЫЛОЧНЫХ ПОЗИЦИЙ

1 - рельс

2 - подошва рельса

3 - шпальный элемент

4 - бугорковый упор

5 - боковой вкладыш скольжения

6 - рельсовая подкладка

7 - пластина компенсации высоты

8 - упругая промежуточная пластина

9 - компенсирующая пластина

10 - удерживающая колодка

11 - натяжной элемент

12 - сквозное отверстие

13 - крепежный анкер

14 - распорный элемент/распорная втулка

15 - ход натяжения

16 - пружинящий элемент

17 - нижнее ребро

18 - углубление

19 - выемка

20 - выемка/углубление

21 - выступ для вставки

22 - заплечик

Реферат

Изобретение относится к рельсовым скреплениям. Упругое рельсовое скрепление с силовым замыканием для рельсовых путей содержит выполненный в виде зажима с торсионными коленами натяжной элемент (11) из упругого материала, в частности закаленной стали, который в смонтированном состоянии закреплен на шпальном элементе (3), в частности на бетонной шпале, посредством держателя и вертикально проходящего через него крепежного анкера (13) и оказывает удерживающее рельс (1) в нужном положении зажимное усилие. Рельс расположен на шпальном элементе через рельсовую подкладку (6). Рельсовая подкладка (6) выполнена за одно целое с расположенными на ее концах имеющими сквозные отверстия (12) для крепежных анкеров (13) удерживающими колодками (10) таким образом, что, с одной стороны, натяжные элементы удерживаются с геометрическим замыканием, а с другой стороны, удерживающие колодки (10) и, тем самым, также натяжные элементы (11) выполнены с возможностью натяжения рельсом (1), вставленным своей подошвой (2) между удерживающими колодками (10). В результате упрощается монтаж и демонтаж конструкции. 12 з.п. ф-лы, 12 ил.

Формула

Документы, цитированные в отчёте о поиске

Стальная рельсовая шпала

Устройство для высокоупругого закрепления железнодорожных рельсов на стандартных бетонных шпалах

Комментарии