Способ получения цеолита типа hzsm (варианты) и способ получения ароматических углеводородов фракции с6-с11 - RU2753263C1

Код документа: RU2753263C1

Чертежи

Описание

Изобретение относится к нефтехимии и, более конкретно, к способу получения ароматических углеводородов путем каталитической конверсии синтез-газа (смесь Н2, СО и СО2), и может быть использовано для получения ароматических углеводородов фракции С6-С11 пригодной для дальнейшей переработки в нефтехимические продукты на ее основе - полистирола, фенольных смол, поликарбонатных, нейлоновых, полиуретановых и полиэтилентерефталатных волокон, смол и пленок, а также для получения бензол-толуол-ксилольной фракции.

Ароматические углеводороды являются одними из важнейших крупнотоннажных продуктов нефтяной и нефтехимической отраслей и составляют около трети рынка сырьевых нефтехимических продуктов. По состоянию на 2016 г. мировое производства бензола составляет более 50 млн. т/год, около 30 млн. т/год в мире составляет потребление п-ксилола. Мировой спрос на производные бензола и полиэфирные волокна ежегодно возрастает более чем на 6%. В РФ в 2015 г. производство бензола составило 1,22 млн. т, других ароматических соединений суммарно (толуол, о-ксилол, п-ксилол) - 2,77 млн.т.

Традиционным способом получения ароматических соединений является каталитический риформинг нафты.

Вместе с тем, в последнее время активно развивается направление получения ароматических соединений из альтернативных источников углерода - природный газ, биосырье (лигнин), как в одну стадию, так и в несколько стадий - через получение синтез-газа и метанола.

В одностадийном синтезе ароматических углеводородов из синтез-газа применяют композитные катализаторы, в которых один тип центров отвечает за синтез низших олефинов или метанола, а другой тип центров - за превращение промежуточного вещества в ароматические углеводороды фракции С6-С11.

Наиболее известными в этой области являются катализаторы типа Фишера-Тропша в чистом виде или их физические смеси с цеолитом типа HZSM-5, а также катализаторы, имеющие в своем составе компонент, обеспечивающий конверсию синтез-газа в метанол (Zn-ZrO2, Mn-Fe, Pd-Zn), и ароматизирующий агент - преимущественно цеолит типа HZSM-5, а также другие цеолиты типа ZSM.

Известен способ синтеза цеолита типа ZSM-12 в присутствии темплата, содержащего диаммонийный катион состава [(С2Н5)(СН3)2N+(СН2)4-6N+(CH3)2(C2H5)]+ (US 4585639 A, опубликовано 29.04.1986). Условия получения продукта предполагают достаточно широкий температурный и временной интервалы (температура кристаллизации от 80 до 200°С, время кристаллизации от 12 часов до 30 суток) в зависимости от состава реакционной среды. Рекомендованные условия синтеза предполагают проведение процесса при температуре от 100 до 180°С в течение 1-7 суток.

Известный цеолит обладает высокой каталитической активностью в реакциях изомеризации ксилола и других ароматических соединений, получения олефинов из метанола и диметилового эфира, но не применяется в получении ароматических соединений из синтез-газа.

Из уровня техники известен способ получения цеолита типа ZSM-12, в том числе его водородной формы (т.е., цеолита HZSM), который проводят в присутствии темплата состава [(CH3)3N+(CH2)10N+(CH3)3]Br-2, при этом кристаллизацию проводят при температуре от 150 до 180°С в течение 4-10 дней при перемешивании реакционной смеси (US 5192521, опубликовано 09.05.1993).

Способ получения цеолита типа ZSM-12 включает смешение алюмината натрия (соединения алюминия), коллоидного кремнезоля (соединения кремния), гидроксида натрия, воды и темплата, выдерживание смеси для формирования гидрогеля - гелевой структуры, кристаллизацию полученного геля, выделение кристаллического продукта, удаление темплата путем отжига, получение NH4-формы цеолита путем проведения ионного обмена с последующим выделением полученного кристаллического цеолита и его перевод в Н-форму.

Описанный способ является наиболее близким к предлагаемому способу получения цеолита и выбран за прототип.

Полученный цеолит используется как катализатор в конверсии углеводородов, нефтеочистке, гидроизомеризации парафинов и изомеризации ароматических соединений, но не обладает каталитическими свойствами в процессах получения ароматических соединений из синтез-газа.

Способ получения цеолита гибридной структуры HZSM-5/HZSM-11 не известен из уровня техники и впервые разработан авторами.

В ряде работ активные центры, отвечающие за синтез промежуточного вещества (низшие олефины, метанол) размещают внутри оболочки катализатора, осуществляющего их превращение в ароматические углеводороды.

Поскольку идея превращения синтез-газа в ароматические углеводороды фракции С6-С11 в одну стадию начала активно развиваться с 2015 г. и является относительно новой, то в открытой литературе технологические аспекты, энергетика, экономический анализ, а также перспективы реализации технологии практически отсутствуют. Вопросы аппаратурного оформления процесса проработаны только в общих чертах.

Известен способ получения ароматических углеводородов из синтез-газа Университета Цзяннань по патенту CN 107285972, опубл. 24.10.2017, согласно которому проведение реакции осуществляют в две стадии: на первой стадии осуществляют конверсию синтез-газа в углеводороды (преимущественно низшие олефины), на второй стадии - ароматизацию низших олефинов. В качестве катализаторов первой и второй стадии применяют композитный катализатор, включающий в себя Со- или Fe-содержащий катализатор Фишера-Тропша, промотированный щелочными, щелочно-земельными, благородными металлами, неметаллами (Li, Na, К, Mg, V, Cr, Mn, Fe, Co, Ni, Cu, Zn, Ga, Ge, Zr, Mo, Pd, Ag, N, S) и структурный компонент - молекулярные сита ZSM-5, МСМ-22, МСМ-49, SAPO, USY. Получение углеводородов из синтез-газа с соотношением Н2/СО=0,5-1,0 осуществляют при температуре 220-300°С и давлении 0,5-2,0 МПа при объемной скорости подачи сырья 5000-20000 ч-1. После реактора синтеза углеводородов реакционную смесь охлаждают и разделяют на жидкие фракции (вода, жидкие углеводороды) и газовый поток (низшие олефины, синтез-газ), который направляют на вторую стадию - в реактор ароматизации. Синтез ароматических соединений осуществляют при температуре 300-500°С, и давлении 0,5-2,0 МПа с соотношением ключевых компонентов молекулярные сита/катализатор Фишера-Тропша = 0,5-3,0 мас/мас. Процесс ароматизации проводят с серии реакторов, работающих попеременно в режиме реакции/регенерации.

Согласно способу для синтез-газа с соотношением Н2/СО=0,5 конверсия СО составляет 40-50% мол. при селективности образования ароматических углеводородов 25-35% мол. Таким образом, выход ароматических углеводородов в расчете на углерод составляет 5-12% мас.

Известен способ прямого получения ароматических углеводородов из синтез-газа и параллельного получения низших олефинов Дальянского института химии и физики КАН (Китай) по патенту WO 2019/095405, опубл. 23.05.2019, согласно которому синтез ароматических углеводородов из синтез-газа в одну стадию осуществляют в интервале температур Т=320-400°С и давлении 5,0-10,0 МПа на катализаторе, содержащем компоненты синтеза метанола/ДМЭ - CuZnAlx, ZnZrAlx и цеолит ZSM-5, ZSM-11 (Si/Al=100-200), который может быть модифицирован фосфором, бором, кремнием, щелочными или редкоземельными металлами (Mg, Се). В качестве сырья используют синтез-газ с соотношением Н2/СО=1/1 (до 1/9) мол./мол., объемная скорость подачи сырья составляет 1000-5000 ч-1.

Способ синтеза ароматических углеводородов из синтез-газа включает в себя стадии контактирования сырья с неподвижным слоем катализатора, размещенным в одной или нескольких реакционных зонах, разделение реакционной смеси на ароматические углеводороды, олефины С2-С4 и непрореагировавший синтез-газ, и рецикл газового сырья на стадию синтеза ароматических углеводородов. Таким образом, можно сказать, что процесс синтеза ароматических углеводородов осуществляют в проточно-циркуляционных условиях по газу.

Согласно описанному способу при конверсии СО 25-40% мол. селективность образования ароматических углеводородов в расчете на жидкие углеводороды составляет 30-50% мол. Выход ароматических углеводородов составляет 9-12% мол.

Недостатком перечисленных изобретений является низкая конверсия СО, низкая селективность образования ароматических углеводородов, и, как следствие, низкий выход ароматических углеводородов фракции С6-С11.

Известен катализатор и способ его применения компании China Petroleum & Chemical Corporation по патенту CN109701601, опуб. 03.05.2019, согласно которому бифункциональный катализатор синтеза углеводородов содержит хромсодержащий оксидный компонент (соли Cr3Ox2-, CrOx4-) и молекулярные сита MFI (ZSM-5, Silicalite-1, TS-1) или MEL (ZSM-11, Silicalite-2, SSZ-46, TS-2), которые могут быть модифицированы рядом металлов (Si, Ag, Zn, Ga, Ni, Fe, Cu, La, Mo). В соответствии с технологией, описанной в патенте, компоненты катализатора могут быть загружены послойно или физически перемешаны. Согласно химизму реакции, синтез углеводородов в данном способе осуществляют через образование низших олефинов как промежуточного продукта.

Катализаторы испытаны при давлении 5,0 и 8,0 МПа, температуре 350-395°С. Синтез углеводородов осуществляют при температуре 300-500°С, давлении 0,5-10,0 МПа и объемной скорости подачи сырья 1000-20000 ч-1.

Согласно представленным примерам при конверсии СО 35-45% селективность образования жидких углеводородов составляет 3-5% мол., при этом жидкая фракция на 80-84% мол. состоит из ароматических углеводородов фракции С6-С11. Таким образом, выход ароматических углеводородов в расчете на исходный углерод составляет 0,5-1,5% мол.

Известен катализатор и способ получения углеводородов из синтез-газа компании China Petroleum & Chemical Corporation по патенту CN 109701602, опубл. 03.05.2019, согласно которому катализатор содержит оксидный компонент К1 (оксид, биметаллический оксид или полиметаллический диоксид металлов Cr, Zr, Mn, In, Zn, Се, La, Mo, Ti) и молекулярные сита К2 (ZSM-5, ZSM-11 с соотношением Si/Al=12-80) с соотношением компонентов К2/К1=(3:1) до (1:3). Молекулярные сита К2 могут быть модифицированы Si, Ag, Zn, Ga, Ni, Fe, Cu, La, Mo. Синтез углеводородов осуществляют при температуре 300-500°С, давлении 0,5-10,0 МПа из синтез-газа с соотношением Н2/СО=0,25-5,0, и объемной скорости подачи сырья 1000-20000 ч-1.

Согласно способу при конверсии СО 17,8% селективность образования жидких углеводородов составляет 3,9% мол., а селективность по ароматическим углеводородам фракции С6-С11 в расчете на жидкие углеводороды 81,7% мол. Таким образом, выход ароматических углеводородов в расчете на исходный углерод составляет 0,7-1,2% мол.

Недостатком двух последних описанных процессов является низкий выход ароматических углеводородов в расчете на исходный углерод, что объясняется тем, что процесс осуществляют преимущественно с целью получения газообразных углеводородов - олефинов С2-С4, а ароматические соединения получают как побочный продукт в виде незначительного их количества - следов 0,5-1,5% мол.

Кроме того, недостатком этих процессов также является тот факт, что для внедрения описанных процессов в промышленность следует учитывать географию местоположения их производства, так как получаемые легкие олефины трудно транспортировать и их надо до конца переводить в жидкость или сразу использовать для получения товарных продуктов - полиэтилена, полипропилена. В отличие от метанола, который хорошо транспортируется и может быть доставлен в любое место по запросу, поэтому выбор процесса получения ароматических углеводородов через метанол, как промежуточный продукт, наиболее предпочтителен.

Известен способ получения синтетической нефти из природного или попутного нефтяного газа (варианты) по варианту 1 патента РФ №2649629 опубл. 05.04.2018. Согласно этому способу конверсию синтез-газа в жидкие углеводороды осуществляют в две стадии. На первой стадии проводят синтез оксигенатов, включающих метанол и диметиловый эфир, при температуре 240°С и давлении 9,0 МПа в присутствие металлооксидного катализатора, полученного таблетированием промышленного медьцинкалюминиевого катализатора МегаМакс-507, который производится по ТУ 24.6-31337612-010:2009, и активного оксида алюминия, взятых в соотношении (1-2)/1, с коллоидным графитом в количестве 1,0% от массы катализатора. Затем парогазовую смесь из реактора синтеза оксигенатов охлаждают и разделяют на газовую фазу и водную фазы в двухфазном сепараторе. Газовую фазу направляют в реактор получения углеводородов, где в присутствии цеолитного катализатора НХС-2 состава, % мас.: Na2O - 0,09, Pd - 0,5, Fe2O3 - 1,0, ZnO - 2,0, Al2O3 - 25,0, SiO2 - 71,41 - при температуре 340°C и том же давлении, что и в реакторе синтеза оксигенатов, осуществляют синтез углеводородов. Контактная смесь из реактора синтеза углеводородов поступает в трехфазный сепаратор, где происходит разделение ее на водную, жидкую органическую и газовую фазы. Основную часть газовой фазы, содержащей непрореагировавшие компоненты синтез-газа и легкие углеводородные газы С1-С4, направляют на вход циркуляционного компрессора и возвращают в реактор синтеза оксигенатов как циркулирующий газ. Остальную часть газовой фазы в виде сдувки выводят из процесса. Водную фазу - водный конденсат после 1-ой стадии в смеси с водным конденсатом после 2-ой стадии направляют на разделение в ректификационную колонну. Дистиллят ректификационной колонны с содержанием метанола 89-99% мас. направляют в реактор синтеза оксигенатов. Отделенную техническую воду выводят из процесса. Жидкую органическую фазу из трехфазного сепаратора выводят как продукт - жидкие углеводороды. При осуществлении процесса по данному способу достигают конверсии СО равной 71,2% мол., селективность образования жидких углеводородов (ЖУВ) составляет 79,3% мол., селективность образования ароматических углеводородов фракции С6-С11, в расчете на ЖУВ - 14,5% мол. и выхода ароматических углеводородов фракции С6-С11 в расчете на исходный углерод - 8,1% мас.

По технической сущности, а именно:

- химизму процесса, когда синтез углеводородов осуществляют через метанол как промежуточный продукт,

- технологическому оформлению процесса,

- использованию на первой стадии процесса промышленного медьцинкалюминиевого катализатора МегаМакс-507, а на второй -цеолитного катализатора,

а также по достигаемому результату, когда согласно известному способу получают выход ароматических углеводородов фракции С6-С11 в расчете на исходный углерод сопоставимый с аналогичным показателем по изобретению,

описанный способ является наиболее близким к предлагаемому способу получения ароматических углеводородов и выбран за прототип.

Недостатками описанного способа являются:

- наличие промежуточной стадии получения смеси оксигенатов (метанол, ДМЭ), разделение и вывод промежуточных продуктов связаны с дополнительным аппаратурным оформлением, энерго- и трудозатратами;

- низкое содержание ароматических углеводородов фракции С6-С11 в получаемой смеси жидких углеводородов 7-10% мас.

Задачей предлагаемого технического решения является разработка способа получения ароматических углеводородов фракции С6-С11, позволяющего проводить процесс из синтез-газа

в одну стадию через промежуточный продукт - метанол и выводить его из системы в качестве товарного продукта, с одной стороны,

или вовлекать его в процесс и при заданном расходе синтез-газа обеспечивать увеличение выхода жидких углеводородов и ароматических углеводородов С6-С11 в расчете на исходный углерод, в частности, с другой стороны, и получения цеолита, обеспечивающего эффективный катализ такого процесса.

Поставленная задача решается тем, что в способе получения цеолита типа HZSM, включающем смешение соединений алюминия, кремния и темплата, выдерживание смеси для формирования гелевой структуры, кристаллизацию полученного геля, выделение кристаллического продукта, удаление темплата путем отжига, получение NH4-формы цеолита путем проведения ионного обмена с последующим выделением полученного кристаллического цеолита и перевод в Н-форму, в качестве темплата используют бромид N1,N10-бис(2-гидроксиэтил)-N1,N1,N10,N10-тетраметилдекан-1,10-диаммония с получением цеолита гибридного типа HZSM-5/HZSM-11, состоящего из цеолитов структуры ZSM-5 и ZSM-11 в равном соотношении и характеризующегося

соотношением Si/Al=100

степенью кристалличности 96%;

содержанием оксида натрия 0.016% мас.;

удельной площадью поверхности 274 м2/г;

объемом пор 0,24 см3/г.

Бромид N1,N10-бис(2-гидроксиэтил)-N1,N1,N10,N10-тетраметилдекан-1,10-диаммония в качестве темплата для получения цеолита гибридного типа HZSM-5/HZSM-11 используют впервые.

По второму варианту реализации способа получения цеолита типа HZSM, включающего смешение соединений алюминия, кремния и темплата, выдерживание смеси для формирования гелевой структуры, кристаллизацию полученного геля, выделение кристаллического продукта, удаление темплата путем отжига, получение NH4-формы цеолита путем проведения ионного обмена с последующим выделением полученного кристаллического цеолита и перевод в Н-форму, в качестве темплата используют бромид N1,N4-бис(2-гидроксиэтил)-N1,N1,N4,N4-тетраметилбутан-1,4-диаммония с получением цеолита HZSM-12, характеризующегося

соотношением Si/Al=104

степенью кристалличности 98%;

содержанием оксида натрия 0,023% мас.;

удельной площадью поверхности 298 м2/г;

объемом пор 0,21 см3/г.

Бромид N1,N4-бис(2-гидроксиэтил)-N1,N1,N4,N4-тетраметилбутан-1,4-диаммония в качестве темплата для получения цеолита HZSM-12 используют впервые.

Предложен также третий вариант способа получения цеолита типа HZSM, включающий смешение соединений алюминия, кремния и темплата, выдерживание смеси для формирования гелевой структуры, кристаллизацию полученного геля, выделение кристаллического продукта, удаление темплата путем отжига, получение МНгформы цеолита путем проведения ионного обмена с последующим выделением полученного кристаллического цеолита и перевод в Н-форму, в котором в качестве темплата используют бромид N1,N6-бис(2-гидроксиэтил)-N1,N1,N6,N6-тетраметилгексан-1,6-диаммония; с получением цеолита гибридного типа HZSM-5/HZSM-12, состоящего из цеолитов структуры ZSM-5 и ZSM-12 в равном соотношении и характеризующегося

соотношением Si/Al=100

степенью кристалличности 98%;

содержанием оксида натрия 0,02% мас.;

удельной площадью поверхности 274 м2/г;

объемом пор 0,23 см3/г.

Бромид N1,N6-бис(2-гидроксиэтил)-N1,N1,N6,N6-тетраметилгексан-1,6-диаммония в качестве темплата для получения цеолита гибридного типа HZSM-5/HZSM-12 используют впервые.

Согласно всем предложенным вариантам способа получения цеолитов - HZSM-12 и гибридного типа HZSM-5/HZSM-11 и HZSM-5/HZSM-12 для кристаллизации полученный гель термостатируют в автоклаве при 160°С в течение 3 дней; полученный кристаллический продукт отфильтровывают при пониженном давлении, промывают водой до рН, равного 8,0-9,0 и высушивают до постоянного веса; отжиг темплата проводят с шагом нагрева 1°С/мин от комнатной температуры до температуры, равной 520°С и выдерживают при этой температуре в течение 6 часов; ионный обмен проводят 0,1М водным раствором хлорида аммония в течение 15 часов; а перевод в Н-форму полученного цеолита осуществляют отжигом с шагом нагрева 1°С/мин от комнатной температуры до температуры, равной 460°С и выдерживанием при этой температуре в течение 4 часов.

Цеолиты гибридного типа HZSM-5/HZSM-11 и HZSM-5/HZSM-12 являются новыми и получены впервые.

Поставленная задача решается также с помощью способа получения ароматических углеводородов фракции С6-С11, включающего проведение каталитической конверсии синтез-газа с соотношением Н2/СО равным 1-2/1 мол./мол. при повышенных давлении и температуре в присутствии медьцинкалюминиевого катализатора К1 - МегаМакс-507, выделение жидких продуктов реакции с разделением на водный конденсат и жидкие углеводороды, содержащие ароматические углеводороды фракции С6-С11, в которому дополнительно используют второй цеолитный катализатор К2, содержащий цеолит гибридного типа HZSM-5 / HZSM-11 с соотношением Si/Al=100, полученный описанным выше способом, и оксид алюминия, взятые в соотношении цеолит/Al2O3=70/30 мас./мас., а получение ароматических углеводородов осуществляют в одну стадию в радиальном реакторе синтеза ароматических углеводородов с неподвижным слоем композитного катализатора, полученного физическим смешением двух компонентов К1 и К2 в соотношении К2/К1, равном 1-3/3 мас./мас., через который в проточном режиме пропускают синтез-газ при давлении 5-7 МПа.

Предложен также второй вариант реализации способа получения ароматических углеводородов фракции С6-С11, включающего проведение каталитической конверсии синтез-газа с соотношением Н2/СО равным 1-2/1 мол./ мол. при повышенных давлении и температуре в присутствии медьцинкалюминиевого катализатора К1 - МегаМакс-507, выделение жидких продуктов реакции с разделением на водный конденсат и жидкие углеводороды, содержащие ароматические углеводороды фракции С6-С11, согласно которому дополнительно используют второй цеолитный катализатор К2, содержащий цеолит HZSM-12 с соотношением Si/Al=104, полученный описанным выше способом, и оксид алюминия, взятые в соотношении цеолит/Al2O3=70/30 мас./мас., а получение ароматических углеводородов осуществляют в одну стадию в радиальном реакторе синтеза ароматических углеводородов с неподвижным слоем композитного катализатора, полученного физическим смешением двух компонентов К1 и К2 в соотношении К2/К1, равном 1-3/3 мас./мас., через который в проточном режиме пропускают синтез-газ при давлении 5-7 МПа.

Третий вариант реализации способа получения ароматических углеводородов фракции С6-С11, включающего проведение каталитической конверсии синтез-газа с соотношением Н2/СО равным 1-2/1 мол./мол. при повышенных давлении и температуре в присутствии медьцинкалюминиевого катализатора К1 - МегаМакс-507, выделение жидких продуктов реакции с разделением на водный конденсат и жидкие углеводороды, содержащие ароматические углеводороды фракции С6-С11, возможен когда дополнительно используют второй цеолитный катализатор К2, содержащий цеолит гибридного типа HZSM-5 / HZSM-12 с соотношением Si/Al=100, полученный описанным выше способом, и оксид алюминия, взятые в соотношении цеолит/Al2O3=70/30 мас./мас., а получение ароматических углеводородов осуществляют в одну стадию в радиальном реакторе синтеза ароматических углеводородов с неподвижным слоем композитного катализатора, полученного физическим смешением двух компонентов К1 и К2 в соотношении К2/К1, равном 1-3/3 мас./мас., через который в проточном режиме пропускают синтез-газ при давлении 5-7 МПа.

Частный случай реализации всех трех предложенных вариантов способа получения ароматических углеводородов фракции С6-С11, когда водный конденсат подвергают ректификации с выделением дистиллята с содержанием метанола не менее 89,0% мас., который возвращают на вход в реактор синтеза ароматических углеводородов.

Синтез-газ может быть получен известными методами (например, паровой, кислородной или углекислотной конверсией) из природного или попутного нефтяного газа, основным компонентом которых является метан.

На Фиг. 1 представлена схема процесса по прототипу.

Аппараты:

1 - реактор синтеза оксигенатов,

2 - реактор получения углеводородов,

3 - сепаратор двухфазный,

4 - сепаратор трехфазный,

5 - циркуляционный компрессор,

6 - ректификационная колонна,

Потоки:

I - исходный синтез-газ,

II - циркулирующий газ,

III - контактный газ синтеза оксигенатов,

IV - водный конденсат стадии получения углеводородов,

V - жидкие углеводороды,

VI - сдувка,

VII - водный конденсат синтеза оксигенатов,

VIII - газовая фаза,

IX - вода,

X - метанол - дистиллят ректификационной колонны с содержанием метанола не менее 89,0% мас.

XI - контактный газ стадии получения углеводородов.

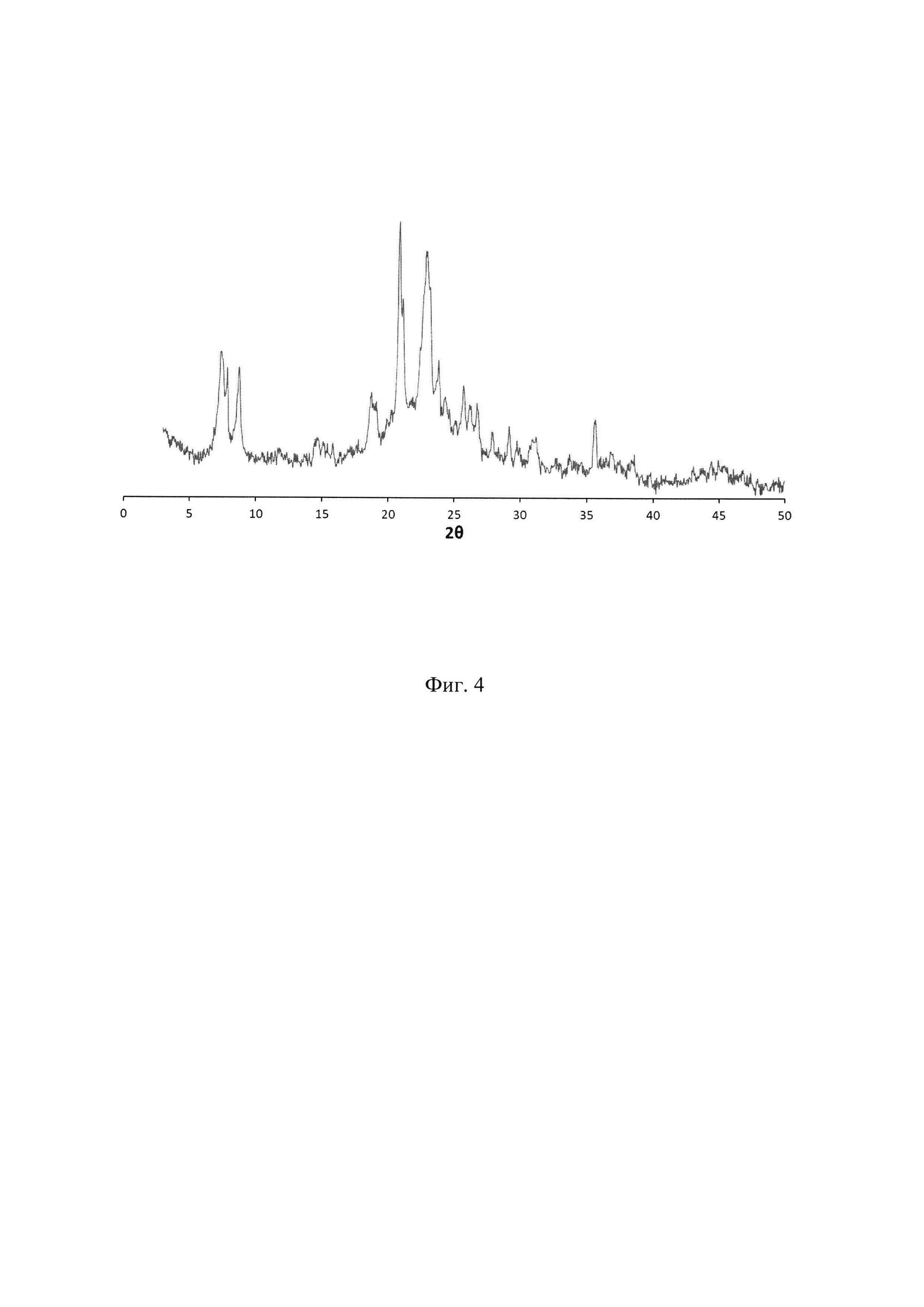

На Фиг. 2-4 представлены дифрактограммы рентгено-фазового анализа полученных цеолитов HZSM-5 / HZSM-11, HZSM-12 и HZSM-5 / HZSM-12 соответственно.

На Фиг. 5 представлена схема процесса по изобретению.

Аппараты:

2 - реактор получения углеводородов - ароматических углеводородов С6-С11,

4 - сепаратор трехфазный,

6 - ректификационная колонна,

7 - ректификационная колонна,

Потоки:

I - исходный синтез-газ,

V - жидкие углеводороды,

VIII - газовая фаза,

IX - вода,

X - метанол - дистиллят ректификационной колонны с содержанием метанола не менее 89,0% мас.

XII - контактный газ стадии получения ароматических углеводородов,

XIII - водный конденсат стадии получения ароматических углеводородов,

XIV - углеводороды С3-С5,

XV - ароматические углеводороды фракции С6-С11.

Достигаемый технический результат заключается в реализации процесса в проточных условиях работы по газу и в одну стадию, что позволяет

1) упростить процесс и сделать его более экономичным за счет

- уменьшения применяемого давления;

- исключения аппаратов и оборудования, необходимых для разделения и вывода промежуточных продуктов - метанола и диметилового эфира, и как, следствие, уменьшения капитальных, энергетических и трудозатрат;

2) достигнуть выхода ароматических углеводородов фракции С6-С11 не ниже, а в ряде случаев выше, чем в прототипе;

3) увеличить селективность образования ароматических углеводородов до 83,5% мас. по сравнению с 14,5% мас. по прототипу;

4) увеличить выход ароматических углеводородов фракции С6-С11 в расчете на исходный углерод до 15,1% масс по сравнению с 8,1% масс., по прототипу;

5) разработаны предпосылки применения предлагаемого способа в промышленных условиях, связанные с применением радиального реактора, применением промышленного компонента катализатора К1 и применением технологического приема - возврат метанола в реактор синтеза ароматических углеводородов, что позволит при реализации предлагаемой технологии в опытно-промышленных масштабах увеличить производительность установки по продукту и решить проблему утилизации сточных вод и отходов производства стандартными методами.

Предлагаемое изобретение иллюстрируется приведенными ниже примерами, подтверждающими эффективность предлагаемого способа получения ароматических углеводородов из синтез-газа.

Пример 1 (по прототипу)

Процесс осуществляют по схеме, изображенной на Фиг. 1.

Исходный синтез-газ (поток I) состава, % об.: Н2 - 59; СО - 33; CO2 - 2; N2 - 5, полученный из природного газа, подают на смешение с циркулирующим газом (поток II). Далее смесь поступает в первый реактор - реактор синтеза оксигенатов (1). Давление в системе - 9,0 МПа. Температура газа на входе в реактор синтеза оксигенатов 240°С. В нем на комбинированном металлооксидном катализаторе состава, % мас.: CuO - 30,2, ZnO - 15,4, Al2O3 - 53,4, графит - 1,0, осуществляют синтез оксигенатов (ДМЭ и метанола). Катализатор получен таблетированием шихты, состоящей из МегаМакс-507 и активного оксида алюминия Al2O3, взятых в массовом соотношении 1 к 1, с добавлением графита. Затем парогазовую смесь из реактора (1) - контактный газ стадии синтеза оксигенатов (поток III) - охлаждают и разделяют на газовую фазу и водную фазы в двухфазном сепараторе (3). Водную фазу - водный конденсат после стадии синтеза оксигенатов (поток VII) с концентрацией метанола 40,0% мас. направляют на смешение с водным конденсатом стадии получения жидких углеводородов (поток IV). Газовую фазу (поток VIII) направляют в реактор получения углеводородов (2), где в присутствии цеолитного катализатора НХС-2 состава, % мас.: Na2O - 0,09, Pd - 0,5, Fe2O3 - 1,0, ZnO - 2,0, Al2O3 - 25,0, SiO2 - 71,41 - при том же давлении, что и в реакторе синтеза оксигенатов, осуществляют синтез жидких углеводородов. Температура газа на входе в реактор получения углеводородов 340°С. Контактная смесь из реактора (2) (поток XI) поступает в трехфазный сепаратор (4), где происходит разделение ее на водную, жидкую органическую и газовую фазы. Основную часть газовой фазы, содержащей непрореагировавшие компоненты синтез-газа и легкие углеводородные газы С1-С4, направляют на вход циркуляционного компрессора (5) и возвращают в реактор (1) как циркулирующий газ (поток II). Остальную часть газовой фазы в виде сдувки (поток VI) выводят из процесса. Водную фазу - водный конденсат после стадии получения углеводородов (поток IV) в смеси с водным конденсатом после стадии синтеза оксигенатов (поток VII) направляют в ректификационную колонну (6). Дистиллят ректификационной колонны с содержанием метанола 89,0% мас. (поток X) направляют в реактор (1). Отделенную техническую воду (поток IX) выводят из процесса. Жидкую органическую фазу из трехфазного сепаратора (4) выводят как продукт - жидкие углеводороды (поток V). Кратность циркуляции равна 5.

Пример 2 (сравнительный)

Процесс осуществляют по схеме, изображенной на Фиг. 5.

Исходный синтез-газ (поток I) состава, % об.: Н2 - 61; СО - 30; CO2 - 4; N2 - 5, при соотношении Н2/СО в синтез-газе, равном 2/1 мол./мол., полученный из природного газа подают в реактор получения (синтеза) ароматических углеводородов фракции С6-С11 (2). Давление в системе - 5,0 МПа. Температура газа на входе в реактор (2) 340°С. В нем на композитном катализаторе, осуществляют синтез ароматических углеводородов фракции С6-С11. Композитный катализатор получен физическим смешением двух компонентов К1 и К2. В качестве первого компонента К1 используют промышленный медьцинкалюминиевый катализатор МегаМакс-507, который производится по ТУ 24.6-31337612-010:2009, в качестве второго компонента К2 используют цеолитный катализатор НХС-2 состава % мас.: Na2O - 0,09, Pd - 0,5, Fe2O3 - 1,0, ZnO - 2,0, Al2O3 - 25,0, SiO2 - 71,41 при соотношении компонентов K2 и К1, равном 2/3 мас./мас. Затем парогазовую смесь (контактный газ - поток XII) из реактора (2) охлаждают и разделяют в трехфазном сепараторе (4) на газовую фазу, водную и жидкую органическую фазы. Газовую фазу (поток VIII), представляющую собой смесь газообразных углеводородов С1-С4 и компонентов непрореагировавшего синтез-газа (Н2, СО, CO2, N2), выводят из процесса. Водный конденсат (поток XIII) с концентрацией метанола 2,1% мас. выводят из процесса. Жидкую органическую фазу (жидкие углеводороды) (поток V) из трехфазного сепаратора (4) выводят в ректификационную колонну (7). Дистиллят ректификационной колонны (7) - газообразные углеводороды С3-С5 (поток XIV) выводят из процесса. Кубовый остаток ректификационной колонны (7) - ароматические углеводороды фракции С6-С11 выводят как продукт (поток XV).

Расчет конверсии СО осуществляют по формуле:

nCOвx - моль СО на входе в реактор,

nСОвых - моль СО выходе из реактора.

Расчет селективности образования жидких углеводородов (ЖУВ) осуществляют по формуле (2):

nC ЖУВ - моль углерода в составе жидких углеводородов,

nC ГУВ - моль углерода в составе газообразных углеводородов С1-С4.

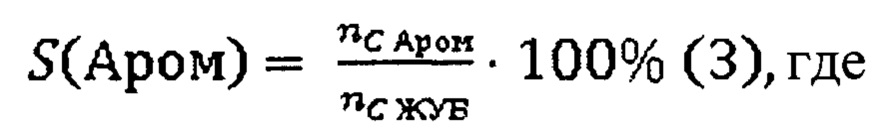

Расчет селективности образования ароматических углеводородов фракции C6-С11 в расчете на ЖУВ осуществляют по формуле (3):

nC Аром - моль углерода в составе ароматических углеводородов фракции С6-С11,

nC ЖУВ - моль углерода в составе жидких углеводородов.

Расчет выхода ароматических углеводородов фракции C6-С11 в расчете на поданный углерод осуществляют по формуле (4):

nC Аром - моль углерода в составе ароматических углеводородов фракции С6-С11,

Пример 3

Проводят аналогично примеру 2 с той разницей, что в качестве цеолитного катализатора К2 используют HZSM-5 / HZSM-11/ А1203 при соотношении компонентов К2 и К1, равном 2/3 мас./мас.

Цеолит гибридного типа HZSM-5 / HZSM-11 с соотношением Si/Al, равным 100, получают в присутствии темплата - бромида N1,N10-бис(2-гидроксиэтил)-N1,N1,N10,N10-тетраметилдекан-1,10-диаммония, который ранее для получения цеолита обозначенного гибридного типа не применялся.

Цеолит гибридного типа HZSM-5 / HZSM-11 получают следующим образом.

В первом стакане получают раствор, состоящий из 12.6 г дистиллированной воды, 3.73 г декагидратасульфата алюминия и 10.1 г бромида N1,N10-бис(2-гидроксиэтил)-N1,N1,N10,N10-тетраметилдекан-1,10-диаммония (раствор 1). Затем при перемешивании в раствор 1 добавляют 1.5 г гидроксида натрия - раствор перемешивают до растворения твердых реагентов (раствор 2). Во втором стакане готовят раствор, состоящий из 25.2 г 40%-ого (масс.) коллоидного раствора диоксида кремния марки LUDOX HS-40 и 10.1 г воды - перемешивают до гомогенного состояния (раствор 3). Второй раствор по каплям добавляют к третьему и перемешивают до образования однородной гелеобразной массы.

Для кристаллизации образовавшийся гель помещают в тефлоновый вкладыш автоклава, последний герметизируют и термостатируют при 160°С в течение 3 дней. Полученный продукт отфильтровывают при пониженном давлении (101.325 кПа) на стеклянном пористом фильтре класса 3, промывают дистиллированной водой до достижения рН фильтрата 9.0, переносят образец из воронки Бюхнера в чашку Петри, высушивают в сушильном шкафу при 100°С в течение 12 часов; проводят отжиг в муфельной печи, начиная с комнатной температуры, далее с шагом нагрева 1°С/мин до 520°С, затем при этой температуре в течение 6 часов.

Ионный обмен для получения NH4-формы цеолита проводят 1.1М водным раствором хлорида аммония в течение 15 часов.

Буферную смесь отфильтровывают при пониженном давлении (98.557 кПа) на стеклянном пористом фильтре класса 3, промывают дистиллированной водой до достижения рН фильтрата 8.0, высушивают в сушильном шкафу при 100°С в течение 12 часов; прокаливают в муфельной печи, начиная с комнатной температуры, далее с шагом нагрева 1°С/мин до 460°С, затем при этой температуре в течение 4 часов до получения Н-формы цеолита.

По данным анализов полученный продукт представляет алюмосиликатный цеолит гибридного типа HZSM-5 / HZSM-11, состоящий из цеолитов структуры ZSM-5 и ZSM-11 в процентном соотношении (50±5)%:(50±5)%, что подтверждается наличием в спектрах рентгеновской дифракции сигналов, характерных как для цеолита ZSM-5 (2θ=7.92, 8.80, 9.12, 23.08, 23.24, 23.4, 23.96), так и для цеолита ZSM-11 (2θ=7.8, 8.76, 14.76, 23.04, 23.88, 24.44, 29.24).

Структура цеолита гибридного типа HZSM-5 / HZSM-11, охарактеризованная методом рентгено-фазового анализа, представлена на Фиг. 2.

Степень кристалличности полученного продукта составляет 96%; содержание оксида натрия 0.016% мас.; площадь поверхности 274 м2/г; объем пор 0.24 см3/г.

Для приготовления экструдатов цеолитного катализатора К2 HZSM-5 / HZSM-11 / Al2O3 готовят смесь, состоящую из 70.0% мас. цеолита гибридного типа HZSM-5 / HZSM-11, 30.0% мас. бемита и 1.0 М водного раствора азотной кислоты. Полученную смесь переносят в экструдер и выдавливают экструдаты длиной в 3-5 мм и диаметром 2,8 мм. Экструдаты сушат в сушильном шкафу при температуре 80°С, 90°С, 100°С, 110°С, 120°С по 3 часа при каждой температуре, затем отжигают в муфельной печи при 550°С в течение 7 часов. Водный конденсат выводят из процесса с концентрацией метанола 2,2% мас.

Результаты проведения испытаний согласно изобретению представлены в таблице 1.

Пример 4

Проводят аналогично примеру 2 с той разницей, что в качестве цеолитного катализатора К2 используют HZSM-12 / Al2O3 с соотношением компонентов К2 и К1, равном 2/3 мас./мас.

Цеолит HZSM-12 готовят аналогично примеру 3 с той разницей, что для приготовления раствора 1 используют 8.38 г бромида N1,N4-бис(2-гидроксиэтил)-N1,N1,N4,N4-тетраметил бутан-1,4-диаммония.

По данным анализов, продукт - алюмосиликатный цеолит HZSM-12, что подтверждается наличием в спектрах рентгеновской дифракции сигналов, характерных для цеолита структуры ZSM-12 (2θ=7.44, 7,64, 8.88, 20.96, 23.00, 23.32, 25.88, 26.32, 26.92, 35.8).

Структура цеолита HZSM-12, охарактеризованная методом рентгено-фазового анализа, представлена на Фиг. 3.

Степень кристалличности полученного продукта составляет 98%; содержание оксида натрия 0.023 масс. %; площадь поверхности 298 м2/г; объем пор 0.21 см2/г. Цеолитный катализатор К2 HZSM-12 / Al2O3 готовят аналогично примеру 3.

Водный конденсат выводят из процесса с концентрацией метанола 20,5% мас.

Результаты проведения испытаний согласно изобретению представлены в таблице 1.

Пример 5

Проводят аналогично примеру 2 с той разницей, что в качестве цеолитного катализатора К2 используют HZSM-5 / HZSM-12/ Al2O3 с соотношением компонентов К2 и К1, равном 2/3 мас./мас.

Цеолит гибридной структуры HZSM-5 / HZSM-12 с соотношением Si/Al, равным 100, готовят аналогично примеру 2 с той разницей, что для приготовления раствора 1 используют 8.95 г бромида N1,N6-бис(2-гидроксиэтил)-N1,N1,N6,N6-тетраметилгексан-1,6-диаммония, который ранее для получения цеолита обозначенного гибридного типа не применялся.

По данным анализов полученный продукт представляет алюмосиликатный цеолит гибридного типа HZSM-5 / HZSM-12, состоящий из цеолитов структуры ZSM-5 и ZSM-12 в процентном соотношении (50±5)%:(50±5)%, что подтверждается наличием в спектрах рентгеновской дифракции сигналов, характерных как для цеолита ZSM-5 (2θ=7.92, 8.80, 9.12, 23.08, 23.24, 23.4, 23.96), так и для цеолита ZSM-12 (2θ=7.44, 7,64, 8.88, 20.96, 23.00, 23.32, 25.88, 26.32, 26.92, 35.8).

Структура цеолита гибридного типа HZSM-5 / HZSM-12, охарактеризованная методом рентгено-фазового анализа, представлена на Фиг. 4.

Степень кристалличности полученного продукта составляет 98%; содержание оксида натрия 0.02% мас; площадь поверхности 274 м2/г; объем пор 0.23 см3/г.

Цеолитный катализатор К2 HZSM-5 / HZSM-12 / Al2O3 готовят аналогично примеру 3. Водный конденсат выводят из процесса с концентрацией метанола 7,3% мас.

Результаты проведения испытаний согласно изобретению представлены в таблице 1.

Пример 6

Проводят аналогично примеру 3 с той разницей, что соотношение компонентов К2 и К1 равно 1/3 мас./мас. Водный конденсат выводят из процесса с концентрацией метанола 0,5% мас.

Результаты проведения испытаний согласно изобретению представлены в таблице 1.

Пример 7

Проводят аналогично примеру 4 с той разницей, что соотношение компонентов К2 и К1 равно 3/3 мас./мас. Водный конденсат выводят из процесса с концентрацией метанола 28,3% мас.

Результаты проведения испытаний согласно изобретению представлены в таблице 1.

Пример 8

Процесс осуществляют по схеме, изображенной на Фиг. 5.

Исходный синтез-газ (поток I) состава, % об.: Н2 - 61; СО - 30; CO2 - 4; N2 - 5, при соотношении Н2/СО в синтез-газе равном 2/1 мол./мол., полученный из природного газа подают в реактор синтеза ароматических углеводородов фракции С6-С11 (2). Давление в системе - 5,0 МПа. Температура газа на входе в реактор (2) 340°С. В нем на композитном катализаторе, осуществляют синтез ароматических углеводородов фракции С6-С11. Композитный катализатор получен физическим смешением двух компонентов К1 и К2. В качестве первого компонента К1 используют промышленный медьцинкалюминиевый катализатор МегаМакс-507, который производится по ТУ 24.6-31337612-010:2009, в качестве второго компонента К2 используют HZSM-12 / Al2O3, полученного по примеру 4, при соотношении компонентов К2 и К1, равном 3/3 мас./мас. Затем парогазовую смесь (контактный газ - поток XII) из реактора (2) охлаждают и разделяют в трехфазном сепараторе (4) на газовую фазу, водную и жидкую органическую фазы. Газовую фазу (поток VIII), представляющую собой смесь газообразных углеводородов С1-С4 и компонентов непрореагировавшего синтез-газа (Н2, СО, CO2, N2), выводят из процесса. Водный конденсат (поток XIII) с концентрацией метанола 20,5% мас. направляют в ректификационную колонну (6). Дистиллят ректификационной колонны (6) с содержанием метанола 89,0% мас. (поток X) направляют в реактор (2). Отделенную техническую воду (поток IX) выводят из процесса. Жидкие углеводороды (поток V) из трехфазного сепаратора (4) выводят в ректификационную колонну (7). Дистиллят ректификационной колонны (7) - газообразные углеводороды С3-С5 (поток XIV) выводят из процесса. Кубовый остаток ректификационной колонны (7) - ароматические углеводороды фракции С6-С11 выводят как продукт (поток XV).

Результаты проведения испытаний согласно изобретению представлены в таблице 1.

Пример 9

Проводят аналогично примеру 3 с той разницей, что температура реакции составляет 300°С, а на вход в реактор получения ароматических углеводородов подают метанол с концентрацией не менее 89,0% мас., выделенный методом ректификации из водного конденсата.

Результаты проведения испытаний согласно изобретению представлены в таблице 1.

Пример 10

Проводят аналогично примеру 4 с той разницей, что давление синтеза составляет 7,0 МПа, а на вход в реактор получения ароматических углеводородов подают метанол с концентрацией не менее 89,0% мас., выделенный методом ректификации из водного конденсата.

Результаты проведения испытаний согласно изобретению представлены в таблице 1.

Пример 11

Проводят аналогично примеру 5 с той разницей, что на вход в реактор получения ароматических углеводородов подают синтез-газ состава, % об.: Н2 - 43; СО - 42; CO2 - 10; N2 - 5, соотношение Н2/СО в синтез-газе равно 1 к 1 мол./мол., а на вход в реактор получения ароматических углеводородов подают метанол с концентрацией не менее 89,0% мас, выделенный методом ректификации из водного конденсата.

Результаты проведения испытаний согласно изобретению представлены в таблице 1.

Реферат

Изобретение относится к нефтехимии и, более конкретно, к способу получения ароматических углеводородов путем каталитической конверсии синтез-газа (смесь Н2, СО и СО2), и может быть использовано для получения ароматических углеводородов фракции С6-С11. Согласно изобретению предложены три варианта получения цеолитов типа HZSM с использованием в качестве темплатов - бромида N1,N10-бис(2-гидроксиэтил)-N1,N1,N10,N10-тетраметилдекан-1,10-диаммония, с получением цеолита гибридного типа HZSM-5/HZSM-11; бромида N1,N4-бис(2-гидроксиэтил)-N1,N1,N4,N4-тетраметилбутан-1,4-диаммония с получением цеолита HZSM-12; и бромида N1,N6-бис(2-гидроксиэтил)-N1,N1,N6,N6-тетраметилгексан-1,6-диаммония с получением цеолита гибридного типа HZSM-5/HZSM-12, характеризующихся соотношением Si/Al, равным 100-104, степенью кристалличности 96-98%, площадью поверхности 274-298 м2/г и объемом пор 0,21-0,24 см3/г. Способ получения цеолита типа HZSM включает следующие стадии: смешение соединений алюминия, кремния и темплата, выдерживание смеси для формирования гелевой структуры, кристаллизацию полученного геля, выделение кристаллического продукта, удаление темплата путем отжига, получение NH4-формы цеолита путем проведения ионного обмена с последующим выделением полученного кристаллического цеолита и перевод в Н-форму. Предложен также способ получения ароматических углеводородов фракции С6-С11, согласно которому проводят каталитическую конверсию синтез-газа с соотношением Н2/СО, равным 1-2/1 мол/мол, при повышенных давлении и температуре в присутствии медьцинкалюминиевого катализатора К1 - МегаМакс-507, выделение жидких продуктов реакции с разделением на водный конденсат и жидкие углеводороды, содержащие ароматические углеводороды фракции С6-С11. При этом в способе дополнительно получают цеолит типа HZSM, затем получают второй цеолитный катализатор К2, содержащий полученный цеолит типа HZSM и оксид алюминия, взятые в соотношении цеолит/Al2O3=70/30 мас./мас. Получение ароматических углеводородов осуществляют в одну стадию в радиальном реакторе синтеза ароматических углеводородов с неподвижным слоем композитного катализатора, полученного физическим смешением двух компонентов К1 и К2 в соотношении К2/К1, равном 1-3/3 мас/мас, через который в проточном режиме пропускают синтез-газ при давлении 5-7 МПа. Технический результат: упрощение процесса, увеличение селективности образования ароматических углеводородов и выхода ароматических углеводородов фракции С6-С11в расчете на исходный углерод, а также возможность при реализации предлагаемой технологии в опытно-промышленных масштабах увеличить производительность установки по продукту и решить проблему утилизации сточных вод и отходов производства стандартными методами. 4 н. и 4 з.п. ф-лы, 11 пр., 1 табл., 5 ил.

Формула

Документы, цитированные в отчёте о поиске

Способ получения цеолита структурой mtw

Способ получения синтетической нефти из природного или попутного нефтяного газа (варианты)

Комментарии