Направляющая пластина для бокового направления рельса и система крепления рельса на основании - RU2554041C2

Код документа: RU2554041C2

Чертежи

Описание

Изобретение относится к направляющей пластине для бокового направления рельса для рельсовых транспортных средств, которую следует закрепить на основании с помощью элемента рессорного комплекта. При этом направляющая пластина имеет торец, на который рельс опирается в положении при сборке, и удерживает изолирующий элемент, который может устанавливаться на опоре рельса, которую следует закрепить, и посредством которого элемент рессорного комплекта в положении при сборке воздействует на опору рельса.

Изобретение также относится к системе для крепления рельса на основании, которая состоит из направляющей пластины, элемента рессорного комплекта, который в окончательно собранной системе оказывает прижимающее воздействие на рельс посредством, по меньшей мере, одного пружинного рычага, изолирующего элемента, который устанавливается в окончательно собранной системе между концом пружинного рычага, расположенного на рельсе, и рельсом таким образом, что элемент рессорного комплекта воздействует на рельс посредством изолирующего элемента, и натяжного элемента для зажима элемента рессорного комплекта.

Направляющая пластина и система крепления указанного выше типа известны из DE 20 2009004399 U1. В известной системе направляющая пластина со своего торца со стороны рельса, которую следует закрепить, удерживает изолирующий элемент, направленный параллельно торцу, в случаях, когда требуется высокая электрическая изоляция рельса или когда для рельса требуется специальная изоляция, которая необходима в случае применения в соответствующем основании неизолированного анкерного крепления. Этот изолирующий элемент таким образом устанавливается на опоре рельса, которую следует закрепить, в окончательно собранной системе, что элемент рессорного комплекта, оказывающий силу прижима, воздействует на рельс через изолирующий элемент. Тем самым рельс изолируется от токопроводящих элементов системы крепления рельса.

Для того чтобы упростить сборку известной системы таким образом, чтобы она могла надежно выполняться также с помощью автоматически работающих сборочных машин, изолирующий элемент неподвижно соединяется с направляющей пластиной. Дополнительное преимущество неподвижного соединения изолирующего элемента заключается в том, что изолирующий элемент надежно удерживается на направляющей пластине и предотвращается появление люфта деталей в зоне установки.

Тем самым, несмотря на то что между изолирующим элементом и направляющей пластиной имеется неподвижное соединение, изолирующий элемент может следовать за перемещениями рельса и элемента рессорного комплекта, не влияя на силу прижима, которую оказывает элемент рессорного комплекта, в переходной зоне между изолирующим элементом и направляющей пластиной предусмотрено место запрограммированного разрушения, которое происходит в том случае, если при зажиме элемента рессорного комплекта нагрузка превышает определенное значение.

В некоторых случаях при неподвижном расположении изолирующего элемента на направляющей пластине, о котором шла речь выше, возможны проблемы, если изолирующий элемент выступает в направлении пространства, которое в окончательно собранном состоянии предусмотрено для рельса, который следует закрепить. Таким образом, имеющиеся крепления рельса можно модернизировать с помощью известной комбинации из направляющей пластины и изолирующего элемента особенно простым способом, если не требуется установить новый рельс. Однако известные направляющие пластины нельзя использовать для сборки новых рельс с неподвижно устанавливаемыми на них изолирующими элементами. Новая сборка, которая выполняется с минимальными затратами, предусматривает, что, прежде всего, предварительно собираются направляющие пластины, предусмотренные, в соответствующих точках крепления, и другие детали, соответственно, применяемых систем крепления, затем в пространство, ограниченное направляющими пластинами, устанавливается рельс, и после этого окончательно собираются системы крепления. При такой последовательности сборки изолирующий элемент, установленный на направляющей пластине, наверняка выступал бы в пространство, в котором должен находиться рельс.

Такая проблема не возникает, если в системе для крепления рельса используется изолирующий элемент, выполненный по способу, известному из документа DE 20 2007018500 U1. Изолирующий элемент здесь также изготавливается из материала, не проводящего ток. При этом изолирующий элемент имеет крепление, в которое устанавливается концевая часть элемента рессорного комплекта с геометрическим замыканием, который при окончательно смонтированной системе оказывает на рельс требуемую силу прижима. Дополнительно известный изолирующий элемент имеет с нижней стороны опоры рельса имеет опорную поверхность. С помощью этой опорной поверхности обеспечивается надежная регулировка изолирующего элемента, если он вместе с элементом рессорного комплекта отодвигается из положения, в котором он находится до сборки на направляющей пластине, в положение после окончательной сборки, на опоре рельса.

В ситуациях при сборке, когда вследствие особенностей конструкции или по другим причинам не представляется возможность использовать монтажные инструменты для того, чтобы надежно соединить изолирующий элемент описанным выше способом еще на стадии предварительной сборки, между опорой рельса и натяжным зажимом необходимо установить изолирующие элементы, соответственно, как самостоятельные детали. С учетом требований, которые чаще всего выдвигаются на практике, это условие, как правило, трудно выполнить, поскольку изолирующий элемент, как правило, имеет ограниченные размеры. Так, при ручной сборке монтер может забыть или потерять небольшой изолятор, не заметив этого. Для автоматической сборки, кроме того, необходимо предусмотреть дополнительные дорогостоящие меры, чтобы обеспечить правильное положение изолирующего элемента.

Учитывая известный уровень техники, задача изобретения заключается в создании направляющей пластины и системы для крепления рельса, которые можно собрать простым способом, а также, учитывая неблагоприятные условия сборки, обеспечить правильное и надежное положение изолирующего элемента.

Поставленная задача решена посредством направляющей пластины, охарактеризованной признаками п. 1 формулы изобретения.

Поставленная задача решена также посредством системы для крепления рельса, охарактеризованной признаками п. 12 формулы изобретения.

Предпочтительные варианты выполнения изобретения раскрыты в зависимых пунктах.

В соответствии с известным уровнем техники предложенная в изобретении направляющая пластина для бокового направления рельса для рельсового транспортного средства, которую следует закрепить на основании с помощью элемента рессорного комплекта, имеет торец, на который рельс опирается в положении при сборке, и устанавливаемый изолирующий элемент, который может устанавливаться на опоре рельса, которую следует закрепить, и посредством которого элемент рессорного комплекта воздействует на опору рельса в положении при сборке.

В соответствии с изобретением изолирующий элемент устанавливается на направляющей пластине с возможностью поворота. Таким образом, с одной стороны, изолирующий элемент невозможно потерять, и он крепится на направляющей пластине, независимо от того, выполняется ли сборка направляющей пластины и изолирующего элемента вручную или автоматически, его невозможно забыть или потерять. С другой стороны, предложенная в изобретении схема расположения изолирующего элемента на направляющей пластине, в которой обеспечивается возможность его отклонения, позволяет без всяких проблем повернуть изолирующий элемент из положения до сборки, в котором он устанавливается таким образом, что пространство, необходимое для размещения рельса, остается свободным, в положение при сборке, в котором он устанавливается на опоре рельса.

Таким образом, в изобретении предлагается направляющая пластина и выполненная соответствующим образом система для крепления рельса, с помощью которых в любое время, даже при неблагоприятных условиях сборки, обеспечивается особенно простое, удовлетворяющее соответствующим требованиям, позиционирование изолирующего элемента.

В принципе, предложенная в изобретении схема расположения изолирующего элемента на направляющей пластине позволяет обеспечить его поворот посредством любого типа шарнира, который позволяет повернуть изолирующий элемент из положения до сборки, в котором изолирующий элемент располагается вне пространства, в котором должен крепиться рельс, в положение при окончательной сборке. При этом особенно эффективный, особенно простой и удобный для использования вариант выполнения изобретения осуществляется в том случае, если при предложенной в изобретении направляющей пластине или при выполненной соответствующим образом системе изолирующий элемент может поворачиваться вокруг поворотной оси, направленной параллельно торцу направляющей пластины. Поскольку торец проходит, соответственно, параллельно рельсу, который должен крепиться, при таком направлении поворотной оси изолирующий элемент можно с помощью особенно простого поворотного движения откинуть из положения до сборки в его положение после окончательной сборки, в котором он устанавливается на опоре рельса. В этом случае также возможно, для хранения и транспортировки, просто повернуть изолирующий элемент, соединенный с направляющей пластиной, в положение, в котором он располагается перед торцом направляющей пластины. В этом положении изолирующий элемент занимает на направляющей пластине минимальное место по высоте, причем изолирующий элемент не следует снимать с направляющей пластины.

В зависимости от своей формы, типа применяемого элемента рессорного комплекта или особенностей конструкции, изолирующий элемент можно располагать на направляющей пластине, соответственно, только в одной опоре. Однако особенно высокая прочность установки на опорах обеспечивается только в том случае, если изолирующий элемент устанавливается с возможностью поворота вокруг двух поворотных опор. Это действительно в особенности в том случае, если изолирующий элемент используется в комбинации с W-образным натяжным зажимом, который используется в качестве элемента рессорного комплекта, пружинные рычаги которого, соответственно, совместно воздействуют на рельс с помощью изолирующего элемента.

Поскольку направляющие пластины, тип которых здесь обсуждается, выполнены симметрично в зеркальном отображении относительно центральной оси, направленной перпендикулярно к ее торцу, особенно целесообразная конструкция направляющей пластины обеспечивается в том случае, если поворотные оси поворотной опоры соосны относительно друг друга, и таким образом, поворотную опору можно расположить также симметрично относительно соответствующей центральной оси.

Схему расположения изолирующего элемента на направляющей пластине, в которой предусмотрена возможность поворота, можно осуществить, например, посредством того, что изолирующий элемент имеет, по меньшей мере, один поворотный рычаг, на котором имеется элемент опоры, который вместе с соответствующим образом деформированным элементом опоры направляющей пластины образует поворотную опору для изолирующего элемента. При этом в одном случае, когда говорят об элементе опоры, имеют в виду цапфу, а в другом случае - выемку, в которой цапфа устанавливается с возможностью вращения. При этом цапфа может устанавливаться перед направляющей пластиной, а выемка может устанавливаться перед изолирующим элементом. Разумеется, в смысле кинематического поворота также возможна обратная схема расположения элементов опоры. Для того чтобы позволить последующую или автоматическую компенсацию погрешности, например, между положением после окончательной сборки изолирующего элемента и элементом рессорного комплекта, можно выполнить соответствующее углубление в виде продольного паза, в котором цапфа направляется с возможностью поворота и сдвига. В случае, если необходимо расположить изолирующий элемент в двух поворотных опорах на направляющей пластине, этого можно достичь также посредством того, что поворотные рычаги изолирующего элемента выполняются достаточно упругими, чтобы их можно было раздвинуть и выполнить сборку на направляющей пластине.

В настоящее время в преобладающем большинстве случаев оптимальной формой изолирующего элемента считается форма, когда изолирующий элемент имеет удлиненную форму и располагается параллельно торцу направляющей пластины.

Особенно эффективная конструкция, которая, с одной стороны, имеет невысокую цену и одновременно отличается хорошими параметрами как в отношении изолирующих свойств, так и в отношении веса, получается посредством того, что направляющая пластина и изолирующий элемент выполнены из пластмассы. В этом случае направляющая пластина и изолирующий элемент выполняются методом литья под давлением, причем предпочтительно обрабатывается полиамид с усилением из стекловолокна. В случае, если шарнир, имеющийся в соответствии с изобретением между изолирующим элементом и направляющей пластиной, выполнен, как описано выше, посредством комбинации цапфы и углубления, шарнир при этом может быть выполнен посредством формующей задвижки в инструменте. Это позволяет изготовить конструктивный узел, состоящий из изолирующего элемента и направляющей пластины, без дополнительных промежуточных этапов и сборки за один этап изготовления. Зазор, который образуется посредством формующей задвижки между цапфой и углублением шарнирного соединения, в этом случае вносит вклад в компенсацию погрешности при сборке деталей в месте установки.

Другой вариант выполнения изобретения, который позволяет улучшить управление предложенной в изобретении направляющей пластины, характеризуется тем, что предусмотрен, по меньшей мере, один элемент с пазом, на котором изолирующий элемент устанавливается в положении до сборки с возможностью демонтажа. Аналогичным способом можно предусмотреть, по меньшей мере, один элемент с пазом, на котором изолирующий элемент устанавливается в положении, в котором элемент опоры находится в положении перед торцом.

Изобретение поясняется чертежами, на которых представлено следующее:

фиг. 1 - система для крепления рельса на неподвижном основании, вид сбоку;

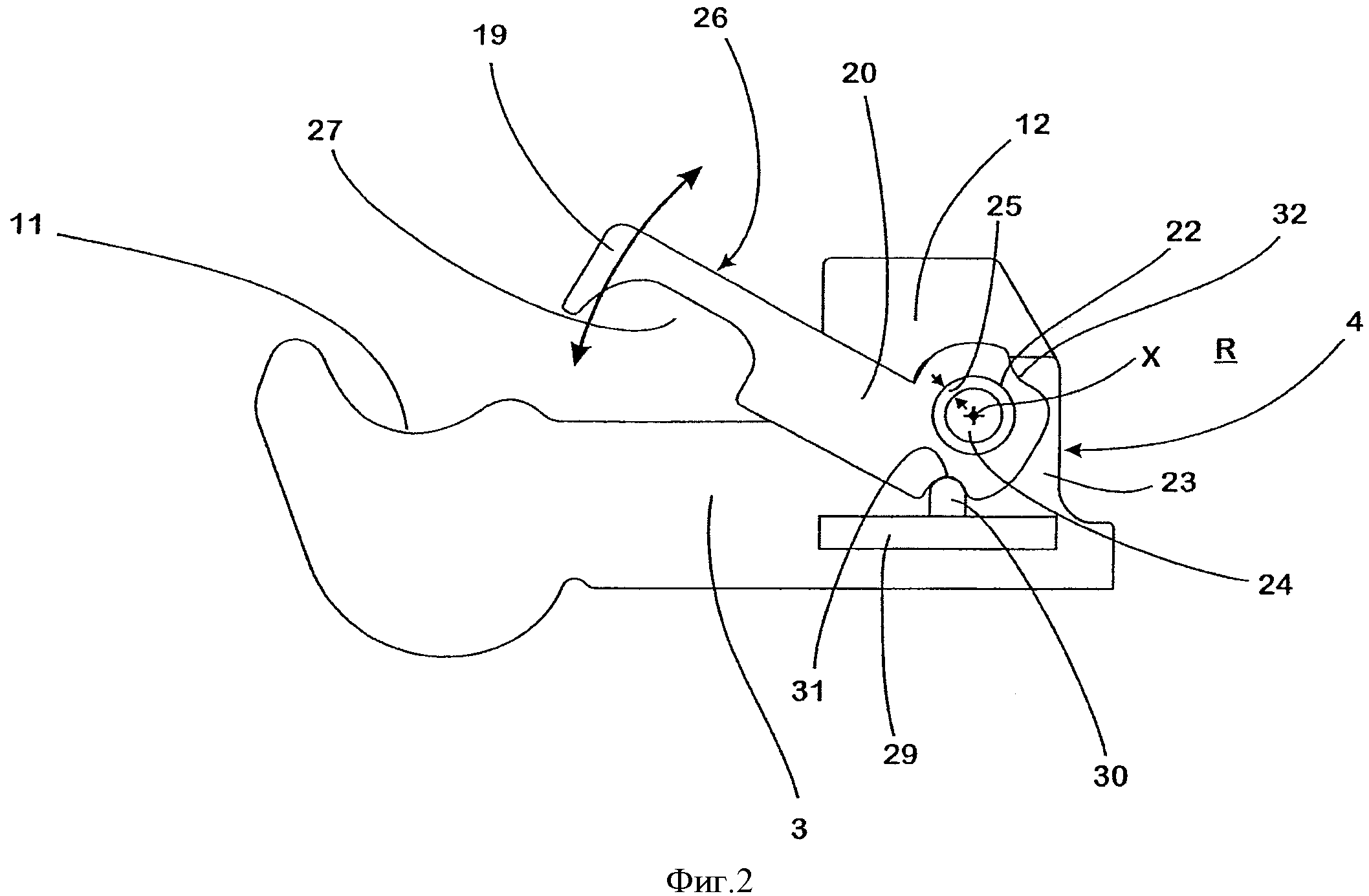

фиг. 2 - направляющая пластина с изолирующим элементом в положении до сборки, вид сбоку;

фиг. 3 - направляющая пластина с изолирующим элементом согласно фиг. 1 в состоянии до сборки на рельсе, вид в перспективе;

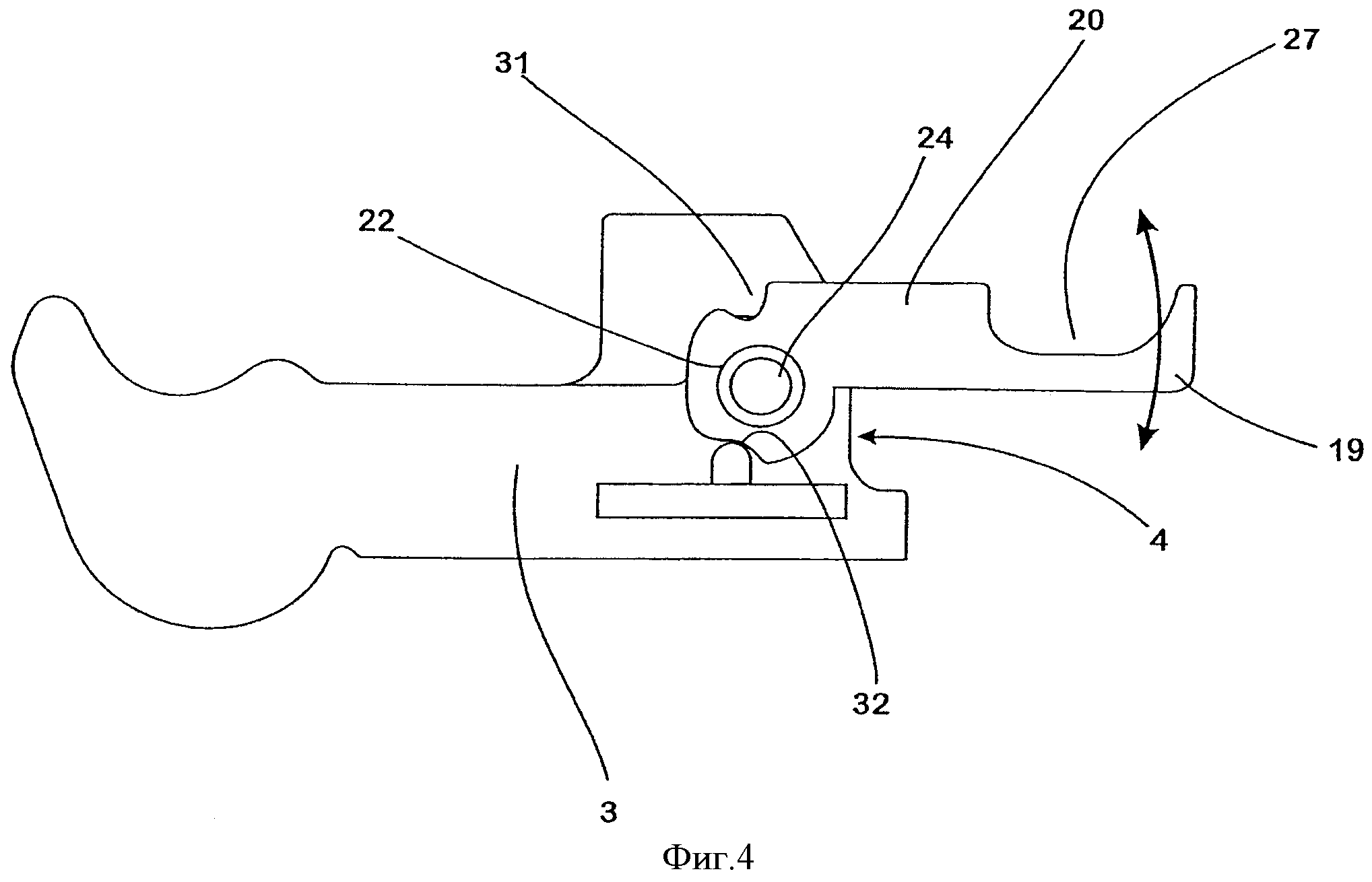

фиг. 4 - направляющая пластина с изолирующим элементом в положении, предусмотренном для хранения и транспортировки, вид сбоку.

Показанная на фиг. 1 система 1 для крепления рельса S на основании 2, образованном, например, на бетонной шпале, состоит из направляющей пластины 3, выполненной по типу обычной угловой направляющей пластины, на плоский торец 4 которой рельс S опирается продольной стороной своей опоры F.

Рельс S установлен также известным способом над упругой прокладкой 5 на основании 2. Упругая прокладка 5 обеспечивает достаточную гибкость рельса S в точке крепления, которая образуется посредством системы 1 и не показанной здесь системой крепления, расположенной на противоположной стороне рельса и имеющей соответствующую конструкцию.

На нижнем крае торца 4 на направляющей пластине 3 расположен выступ 6, который направлен в сторону рельса S и который простирается по ширине торца 4 и после окончательной сборки устанавливается под опорой F рельса. Выступ 6 ограничивает, таким образом, величину пути, на которую опускается рельс S, если транспортное средство, не показанное здесь, наезжает на упор.

На задней стороне направляющей пластины 3, со стороны, противоположной торцу 4, предусмотрена угловая часть 7, с помощью которой пластина направляется известным способом, с одной стороны, в канавку 8, сформированную в основании 2, и, с другой стороны, опирается о буртик 9, сформированный на основании 2.

На свободной верхней поверхности 10 направляющей пластины 3 имеются формующие элементы, такие как бороздка 11, направленная параллельно торцу 4, и возвышение 12, расположенное по центру и упирающееся о торец 4, которые служат для направления элемента рессорного комплекта 13, выполненного в виде обычного W-образного натяжного элемента. При этом в положении при сборке средняя петля 14 элемента рессорного комплекта 13 направляется на возвышение 12, в то время как бороздка 11 соответствующего перехода устанавливается между средней петлей 14 и одним из двух пружинных рычагов 15 элемента рессорного комплекта 13. С помощью своего соответствующего свободного конца 16 элемент рессорного комплекта 13 в окончательно собранной системе 1 оказывает давление на опору F рельса с требуемой силой прижима.

Для перекашивания элемента рессорного комплекта 13 система 1 оснащается дополнительно натяжным элементом 17, который выполнен, например, в виде обычного натяжного болта и вводится через сквозное отверстие, проходящее в центральном месте в направляющей пластине 3, от верхней стороны 10 до опорной поверхности 18, прилегающей к основанию 2, и входит в не показанное здесь анкерное крепление в основании 2. Натяжной элемент 17 обозначен здесь для наглядности только с помощью пунктирной линии.

На направляющей пластине 3 расположен изолирующий элемент 19 с возможностью поворота. Изолирующий элемент 19 имеет удлиненную форму и направлен параллельно торцу 4 по всей ширине. На узких концевых сторонах изолирующего элемента 19 сформирован, соответственно, поворотный рычаг 20, 21. При этом поворотные рычаги 20, 21 сформированы таким образом, что они, направленные главным образом вертикально относительно изолирующего элемента 3, охватывают сбоку направляющую пластину 3 в ее зоне, граничащей с торцом 4.

В концевых частях поворотных рычагов 20, 21 предусмотрено, соответственно, выполнено в виде сквозного отверстия углубление, в которое входит опорный элемент 24 в виде цапфы 24 на направляющей пластине 3 в ее боковой части 23, граничащей с торцом 4 и отстоящей сбоку, снаружи от направляющей пластины 3. При этом наружный диаметр указанной цапфы немного меньше, чем внутренний диаметр опорного элемента 22, выполненного в виде углубления, так что между цапфой и углублением имеется зазор 25, достаточный для компенсации погрешности. Указанная цапфа 24 и соответствующим образом расположенное углубление образуют вместе, соответственно, поворотную опору L1, L2, вокруг которой может поворачиваться изолирующий элемент 19. При этом посредством расположенных соосно относительно друг друга цапф определяется поворотная ось X, направленная параллельно торцу 4, вокруг которой изолирующий элемент 19 может поворачиваться из положения до сборки, в котором он находится над верхней стороной 10 направляющей пластины 3 вне пространства R (фиг. 2), необходимого для размещения рельса S, в положение при сборке, в котором он прилегает к опоре F рельса посредством опорной поверхности 26 (фиг. 1).

С верхней стороны на изолирующем элементе 19 сформировано крепление 27, направленное также вдоль изолирующего элемента 19 и параллельно торцу 4, в котором в окончательно собранной системе 1 находятся свободные концы пружинного рычага 15 элемента рессорного комплекта 13.

Для того чтобы при отклонении исключить столкновение с возвышением 12 на направляющей пластине 3, с продольной стороны изолирующего элемента 19, расположенного в возвышении 12, сформировано углубление 28, ширина и глубина которого выбраны таким образом, чтобы изолирующий элемент можно было отклонить над возвышением 12 с помощью достаточного зазора.

По обеим сторонам направляющей пластины 2 в зоне боковой части 23 направляющей пластины 3, граничащей с торцом 4, соответственно, сформирован буртик 29, который имеет храповой останов 30, выступающий вверх. Храповой останов 30 действует совместно с углублениями 31, 32, которые выполнены по окружности свободных концевых частей поворотных рычагов 20, 21. При этом с помощью одного углубления 31, соответственно, маркировано положение до сборки, в то время как с помощью другого углубления 32 отмечено положение после окончательной сборки, в котором изолирующий элемент 19 опирается на опору F рельса. При этом второе углубление для храпового механизма 32 имеет такой размер, что оно позволяет отклонить изолирующий элемент 19 над угловой зоной, которой достаточно, чтобы также правильно установить изолирующий элемент 19 на опорах F рельса, которые могут отличаться по толщине. В угловой зоне имеется пространство, достаточное для того, чтобы привести изолирующий элемент 19 в положении хранения и транспортировки, в котором он располагается перед торцом 4 направляющей пластины 3, а его опорная поверхность 26 направлена главным образом параллельно поверхности контакта 18 направляющей пластины 3 (фиг. 4). При этом углубления для храпового механизма 31, 32 выполнены таким образом, что изолирующий элемент 19 можно легко вывести из соответствующего положения в храповом механизме, используя зазор 25, имеющийся в зоне поворотных опор L1, L2.

Реферат

Изобретение относится к креплению рельсов к шпалам. Направляющая пластина выполнена с возможностью закрепления на основании (2). Элемент рессорного комплекта (13) с торцом, на который опирается рельс (S) в положении при сборке. Изолирующий элемент (19) выполнен с возможностью установки на опоре (F) рельса, и посредством него элемент рессорного комплекта (13) воздействует на опору (F) рельса (S), в положении при сборке. Изолирующий элемент (19) установлен на направляющей пластине (3) с возможностью поворота. Система для крепления рельса (S) на основании содержит направляющую пластину (3), элемент рессорного комплекта (13), который в окончательно собранном виде прижимает рельс посредством, по меньшей мере, одного пружинного рычага (15). Изолирующий элемент (19), который установлен в окончательно собранной системе (1) между концом пружинного рычага (15) и рельсом (S). Элемент рессорного комплекта (13) выполнен с возможностью воздействия на рельс (S) посредством изолирующего элемента (19) и натяжного элемента (17) для зажима элемента рессорного комплекта (13). Изолирующий элемент (19) установлен на направляющей пластине (3) с возможностью поворота. Технический результат изобретения заключается в повышении надежности и упрощении сборки крепления рельса. 2 н. и 10 з.п. ф-лы, 4 ил.

Формула

Документы, цитированные в отчёте о поиске

Крепление для рельса и система для закрепления рельсов

Комментарии