Система для закрепления рельсов для рельсовых транспортных средств - RU2621929C1

Код документа: RU2621929C1

Чертежи

Описание

Изобретение относится к системе для закрепления предназначенных для рельсовых транспортных средств рельсов на жестком основании, причем рельсы имеют соответственно подошву, стоящую на подошве шейку и опирающуюся на шейку головку. При этом система включает в себя две направляющие пластины, которые в окончательно смонтированном состоянии направляют соответствующий закрепляемый рельс одной из своих продольных сторон, и две подкладки, на которых при окончательно смонтированной системе сидит соответственно одна на направляющих пластин и которые в окончательно смонтированном состоянии проходят соответственно под подошвой рельса.

Изобретение относится также к крепежной точке, в которой закреплены предназначенные для рельсовых транспортных средств рельсы, имеющие соответственно подошву, стоящую на подошве шейку и опирающуюся на шейку головку. При этом такая крепежная точка включает в себя жесткое основание, которое образовано, например, изготовленной из бетона или другого затвердевающего литьевого материала шпалой или пластиной, и систему описанного выше рода, две направляющие пластины которой направляют на одной из своих продольных сторон соответствующий закрепляемый рельс, причем две подкладки, на которых сидит соответственно одна на направляющих пластин, проходят соответственно под подошвой рельса.

Кроме того, изобретение относится также к устройству для подкладывания под рельсы для рельсовых транспортных средств.

Изобретение также относится к подкладке, предназначенной для предложенной системы, предложенной крепежной точки или предложенного устройства.

Рельсы, закрепляемые с помощью предложенных систем, крепежных точек, устройств и подкладок, имеют обычно соответственно подошву, стоящую на подошве шейку и опирающуюся на шейку головку.

Системы и крепежные точки рассматриваемого здесь рода имеют обычно дополнительно к перечисленным выше деталям два пружинящих элемента, каждый из которых при окончательно смонтированной системе или крепежной точке сидит на одной из направляющих пластин и свободным плечом оказывает прижимное усилие на подошву закрепляемого рельса. Для натяжения сидящих при окончательно смонтированной системе или крепежной точке на направляющих пластинах пружинящих элементов к основанию в системах и крепежных точках рассматриваемого рода предусмотрены, кроме того, как правило, два натяжных элемента. Чтобы направить натяжные элементы в соответствующее основание, в направляющих пластинах и подкладках предусмотрено по одному сквозному отверстию для ввода соответственно одного из натяжных элементов.

Рассматриваемые здесь подкладки или устройства для подкладывания под рельсы для рельсовых транспортных средств служат, с одной стороны, для опирания других деталей соответствующей крепежной системы или крепежной точки на большой площади на соответствующее основание. С другой стороны, подкладки и подкладные устройства используются для регулирования высоты, на которой рельс удерживается в крепежной точке над соответствующим основанием. Это позволяет компенсировать изменения высотного уровня между двумя соседними крепежными точками, лежащие вне диапазона допусков. Для этого под соответствующий рельс можно подложить разные по толщине или две или более уложенных друг на друга в стопу подкладок.

Важной областью применения подкладных устройств и подкладок рассматриваемого здесь рода является осуществляемое в рамках ремонтных работ последующее регулирование высоты уже смонтированных крепежных точек для рельсов. Здесь существует требование того, чтобы подкладки можно было впоследствии добавлять или заменять без необходимости для этого полного демонтажа всей системы.

Для удовлетворения этого требования в ЕР 2369057 А1 предложена система закрепления рельсов описанного выше рода, в которой разделительный шов, вдоль которого подкладка системы разделена на две подкладки, выполнен в виде стыковой линии, которая проходит от одной из ориентированных поперек закрепляемого рельса продольных сторон подкладки с промежутком от ее другой узкой стороны к сквозному отверстию и там, пересекая его, проходит в направлении узкой стороны подкладки.

Преимущество этого выполнения подкладки заключается в том, что, несмотря на ее разделенность, опирание всей площадью деталей, находящихся на ней в случае окончательно смонтированной системы, гарантировано даже тогда, когда подкладки неточно прилегают друг к другу. В частности, используемая в известной системе подкладка позволяет компенсировать возникающие в поперечном направлении рельса допуски положения поддерживающих его с боков направляющих пластин.

Несмотря на эту возможность приспосабливания закрытой соответствующей подкладкой ширины подошвы рельса в рамках определенных допусков к данным местным условиям, на практике возникают ситуации, когда даже с помощью известных разделенных подкладок не удается достичь удовлетворительного опирания рельса или направляющих и удерживающих его деталей. Такая ситуация возникает, например, в стрелочной зоне, где в зоне соответствующего разветвления рельсы расположены настолько близко друг к другу, что с помощью традиционных подкладок компенсацию высоты в соответствующей крепежной точке нельзя осуществить даже тогда, когда подкладки выполнены разделенными. Однако именно в таких, так называемых «особых крепежных точках» в ходе ремонтных работ возникает повышенная потребность в легко монтируемых и одновременно недорогих устройствах для подкладывания под соответствующие рельсы.

Задача изобретения заключается в создании системы для закрепления рельса, соответственно выполненной крепежной точки, устройства для подкладывания под рельсы и подходящей для этого подкладки, которые даже в комплексно выполненных особых крепежных точках обеспечивали бы простые в обращении и одновременно надежно, а также недорого изготавливаемые поддержку и регулирование высоты закрепляемого рельса на соответствующем основании.

Эта задача решена посредством изобретения, охарактеризованного признаками п. 1 формулы.

В отношении крепежной точки поставленная выше задача решается, согласно изобретению, за счет того, что такая крепежная точка имеет признаки, приведенные в п. 4 формулы.

Позволяющее решить поставленную выше задачу устройство для подкладывания под рельс отличается, согласно изобретению, признаками, приведенными в п. 8 формулы.

Наконец поставленная выше задача решается, согласно изобретению, в отношении подкладки, предназначенной для системы, крепежной точки или устройства, за счет того, что такая подкладка имеет признаки, приведенные в п. 11 формулы.

Различные, приведенные в формуле предпочтительные варианты осуществления изобретения, приведены в зависимых пунктах формулы и подробно поясняются ниже, как и общая идея изобретения.

В основе различных вариантов осуществления изобретения лежит идея, согласно которой в крепежной точке рядом друг с другом расположены два подкладки, выполненные таким образом, что их обращенные друг к другу торцевые стороны позиционированы с промежутком друг от друга. Остающийся между подкладками промежуток заполнен тогда перекрывающей пластиной. Такое выполнение позволяет использовать для различных габаритов рельса и ситуаций монтажа стандартные подкладки всегда одинаковой формы, которые могут недорого изготавливаться большими партиями. Перекрывающая пластина, которая перекрывает остающийся между подкладками промежуток, может быть изготовлена из простого материала и выкроена за простую операцию обработки так, ее форма оптимально соответствует форме пространства, остающегося за счет промежутка между обращенными друг к другу торцевыми сторонами подкладок. При уложенной в это пространство перекрывающей пластине обращенные друг к другу подкладки опираются тогда друг на друга с геометрическим замыканием. Таким образом, благодаря наличию перекрывающей пластины, с одной стороны, опирание соответствующего рельса на большой площади гарантировано даже тогда, когда подкладка за счет своей стандартной формы, соответствующей не в первую очередь данным форме и положению рельса, своим соответствующим подкладным участком лишь частично перекрывает подошву рельса на ее нижней стороне. С другой стороны, предложенное расположение перекрывающей пластины между двумя подкладками гарантирует, что расположенные рядом друг с другом подкладки и перекрывающая пластина будут опираться друг на друга и, таким образом, надежно удерживаться.

Следующая этой основной идее система для закрепления предусмотренных для рельсовых транспортных средств рельсов на жестком основании включает в себя две направляющие пластины, которые в окончательно смонтированном состоянии направляют закрепляемый рельс одной из своих продольных сторон, и две подкладки, на которых при окончательно смонтированной системе сидит соответственно одна на направляющих пластин и которые в окончательно смонтированном состоянии проходят соответственно под подошвой рельса. Согласно изобретению, к такой системе относится перекрывающая пластина, которая при окончательно смонтированной системе расположена между обращенными друг к другу торцевыми сторонами двух позиционированных рядом друг с другом в окончательно смонтированном состоянии подкладок, чтобы перекрыть имеющийся там промежуток между подкладками.

Крепежная точка, в которой закреплены предусмотренные для рельсовых транспортных средств рельсы, включает в себя жесткое основание, две направляющие пластины, которые направляют закрепляемый рельс одной из своих продольных сторон, и две подкладки, на которых при окончательно смонтированной системе сидит соответственно одна на направляющих пластин, причем подкладки проходят соответственно под подошвой рельса. Также в такой крепежной точке между подкладками расположена перекрывающая пластина, заполняющая промежуток между обращенными друг к другу торцевыми сторонами двух расположенных рядом друг с другом подкладок.

Устройство для подкладывания под рельсы включает в себя две подкладки и перекрывающую пластину. При этом подкладки имеют соответственно подкладной участок, подкладываемый при окончательно смонтированном устройстве под подошву рельса, и опорный участок, который в окончательно смонтированном состоянии выдается вбок за подошву рельса. По меньшей мере, у одной из подкладок длина подкладного участка ограничена частью ширины подошвы рельса, так что данный подкладной участок при эксплуатации лишь частично закрывает ширину нижней части подошвы рельса. При этом перекрывающая пластина расположена при окончательно смонтированном устройстве между обращенными друг к другу торцевыми сторонами подкладок, перекрывая имеющийся там промежуток между ними.

В принципе, возможно выполнение подкладок так, что они при отказе от предусмотренного, согласно изобретению, могут быть составлены по типу подкладок в опорную пластину, на которой своей подошвой может сидеть, с одной стороны, закрепляемый рельс, а, с другой стороны, могут сидеть необходимые для его бокового ведения направляющие пластины. Обе подкладки выполненной таким образом опорной пластины отделены тогда друг от друга разъединительным швом, вдоль которого они могут смещаться поперек и вдоль закрепляемого рельса для компенсации допусков размера и положения. Если при этом промежуток между подкладками становится слишком большим, то он предложенным образом заполняется перекрывающей пластиной, чтобы обеспечить надлежащее опирание рельса также в данной зоне.

Однако особое значение изобретение приобретает при закреплении рельсов в ситуациях, когда они расположены настолько близко друг к другу или под углом друг к другу, что между ними можно расположить соответственно только одну подкладку и одну смонтированную на ней направляющую пластину. В такой особой крепежной точке изобретение позволяет опереть обращенную к одному рельсу подкладку на обращенную в той же крепежной точке к другому рельсу подкладку посредством перекрывающей пластины. Только перекрывающая пластина должна быть при этом выкроена так, чтобы она заполняла оставшееся промежуточное пространство между обращенными друг к другу торцевыми сторонами подкладок. Поэтому даже в особой крепежной точке благодаря изобретению можно использовать подходящие к любым крепежным точкам подкладки стандартной формы без необходимости подгонки последней особым образом к соответствующей ситуации закрепления. Это, разумеется, относится как к крепежным точкам, в которых подкладки расположены в линию, так что их обращенные друг к другу торцевые стороны ориентированы параллельно, так и к таким крепежным точкам, в которых подкладки ориентированы под углом друг к другу, т.е. в которых их обращенные друг к другу торцевые стороны заключают между собой угол.

В подкладках может быть предусмотрено ведущее от верхней стороны соответствующей подкладки к ее нижней стороне сквозное отверстие для ввода натяжного элемента, который требуется для натяжения пружинящего элемента, опирающегося при эксплуатации на соответствующую, сидящую на подкладке направляющую пластину. При этом данное сквозное отверстие может быть шлицеобразно открыто к одной из продольных сторон соответствующей подкладки. В случае бокового шлицеобразного выреза сквозных отверстий соответствующую подкладку можно двигать под имеющейся, необходимым образом ослабленной, однако неполностью отделенной крепежной точкой так, что боковой вырез своими ограничивающими ее стенками охватывает сбоку входящий в основание натяжной элемент. Таким образом, соответствующая подкладка во время вдвигания направляется на натяжном элементе и самопроизвольно находит свое место, оптимальное для опирания удерживаемой соответствующим натяжным элементом направляющей пластины без необходимости выполнения для этого обстоятельных работ по выверке.

Ведение, созданное птицеобразным боковым вырезом сквозного отверстия, можно сделать особенно точным за счет того, что стеновые поверхности, которые ограничивают ведущий к соответствующей продольной стороне боковой вырез сквозных отверстий, ориентированы параллельно узкой стороне подкладки. В качестве альтернативы или дополнительно может быть, однако, также целесообразным выполнить боковой вырез, в частности, на его обращенном к соответствующей продольной стороне подкладки участке, воронкообразным, чтобы упростить ввод соответствующего натяжного элемента.

Независимо от формы направляющих пластин изобретение подходит, в принципе, для всех систем, в которых направляющие пластины должны опираться на жесткое основание. Так, например, направляющие пластины могут располагаться на плоской опорной поверхности, предусмотренной на обращенной к ним верхней стороне соответствующей подкладки. При этом подкладки могут быть вполне выполнены так, что взаимодействуют с геометрическим замыканием с предусмотренными на основании фасонными элементами, такими как опоры, желобки, другие углубления или возвышения, такие как заплечики, чтобы обеспечить положение подкладки относительно основания даже при высокой нагрузке.

Особенно важное для практики выполнение системы и соответственно выполненной крепежной точки заключается в этом отношении в том, что направляющие пластины выполнены в виде уголковых направляющих пластин, которые на своей обращенной к основанию нижней стороне имеют соответственно отстоящий от нее направляющий участок, что в обращенной к нему подкладке выполнен желобок, в котором при окончательно смонтированной системе или крепежной точке сидит направляющий участок направляющей пластины, и что в соответствии с направляющим участком направляющей пластины на нижней стороне подкладки выполнен направляющий выступ, который при окончательно смонтированной системе или крепежной точке сидит с геометрическим замыканием в углублении основания.

Применимости также в зоне традиционных крепежных точек способствует то, что при виде сверху подкладки имеют прямоугольную форму. При этом их расположенный при эксплуатации под подошвой рельса подкладной участок может быть расширен по сравнению с их опорным участком, на который при эксплуатации опирается обращенная к нему направляющая пластина. Таким образом, при оптимальном опирании рельса и направляющей пластины минимизирована масса подкладки.

Подкладки, как и перекрывающие пластины, могут быть изготовлены известным образом из синтетического материала.

Чтобы способствовать надлежащему позиционированию подкладок по отношению друг к другу и к расположенной между ними перекрывающей пластине, подкладки или перекрывающая пластина может/могут иметь на своих обращенных друг к другу торцевых сторонах фасонный элемент, который взаимодействует с геометрическим замыканием с предусмотренным на другой подкладке или перекрывающей пластине и соответственно выполненным фасонным элементом. Фасонный элемент может представлять собой, например, примыкающий к продольному краю подкладки или перекрывающей пластины и выдающийся в направлении соответственно другой подкладки или перекрывающей пластины выступ, в который при эксплуатации упирается соответственно другая подкладка или перекрывающая пластина.

Ниже изобретение более подробно поясняется на примерах его осуществления. На чертежах схематично представлено следующее:

- фиг. 1 - устройство для подкладывания под рельс для рельсового транспортного средства на виде сверху;

- фиг. 2 - устройство из фиг. 1 на виде сбоку;

- фиг. 3 - крепежная точка для двух рельсов стрелки в разрезе поперек их продольной протяженности;

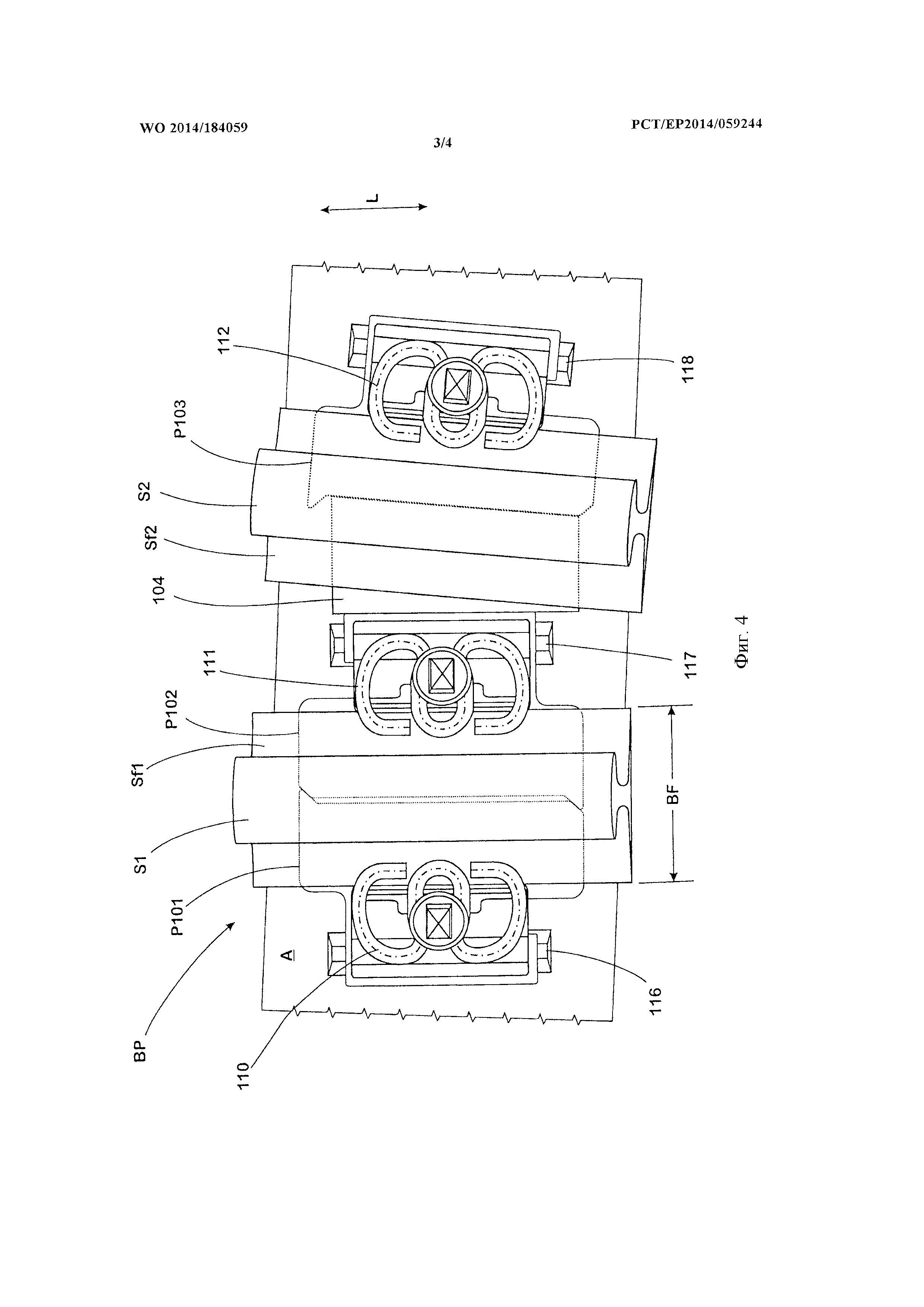

- фиг. 4 - крепежная точка из фиг. 3 на виде сверху;

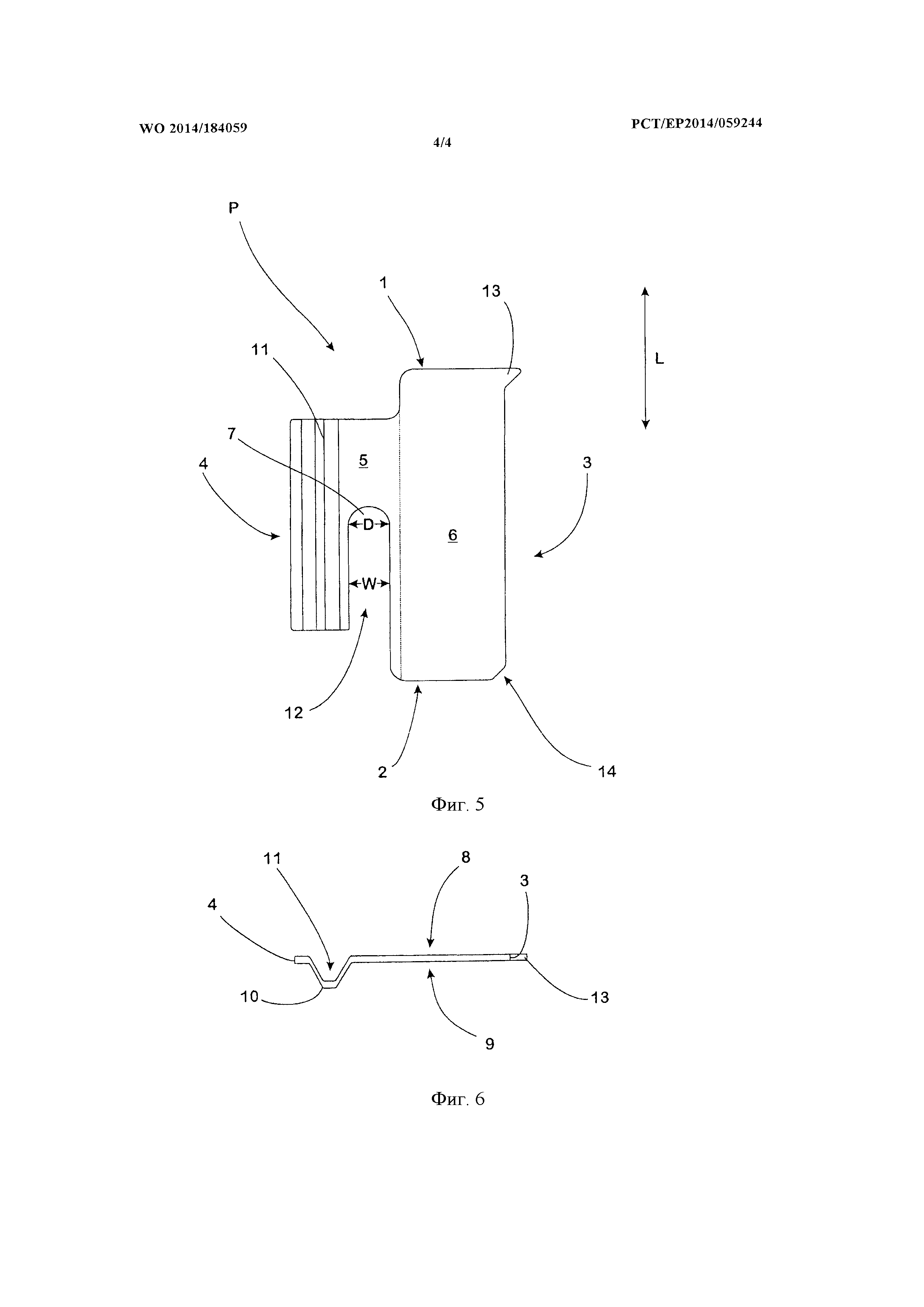

- фиг. 5 - подкладка на виде сверху;

- фиг. 6 - подкладка по фиг. 5 на виде сбоку.

На фиг. 5 и 6 в виде отдельной детали изображена подкладка Р в качестве примера подкладок P1, Р2 для устройства на фиг. 1, 2 и подкладок Р101, Р102, Р103, Р101', Р102', Р103' для крепежной точки BP на фиг. 3, 4. Их форма и габариты совпадают с подкладкой Р.

Подкладка Р имеет прямоугольную форму с ориентированной поперек продольного направления L закрепляемого рельса продольной стороной 1, расположенной напротив нее продольной стороной 2 и двумя расположенными напротив друг друга торцевыми сторонами 3, 4. При этом подкладка Р разделена на опорный 5 и подкладной 6 участки.

Подкладной участок 6 расширен в продольном направлении L закрепляемого рельса для увеличения зоны опоры подошвы рельса.

На небольшом расстоянии от подкладного участка 6 в подкладке Р выполнено сквозное отверстие 7, которое ведет от обращенной к рельсу верхней стороны 8 к обращенной к основанию U нижней стороне 9 подкладки Р.

В краевой зоне опорного участка 5 между сквозным отверстием 7 и обращенной от подкладного участка 6 торцевой стороной 4 выполнен проходящий параллельно ей направляющий выступ 10, который выдается от нижней стороны 9 подкладки Р и имеет V-образное сечение со сходящимися под острым углом в направлении его свободного конца боковыми поверхностями. С верхней стороны 8 в направляющем выступе 10 подкладки Р выполнен желобок 11. Он имеет также V-образное сечение.

Сквозное отверстие 7 за счет шлицеобразного выреза 12 открыто вбок к продольной стороне 2 подкладки Р. При этом ограничивающие боковой вырез 12 стеновые поверхности проходят соответственно параллельно торцевым сторонам 3, 4 подкладки Р на расстоянии, соответствующей диаметру D сквозного отверстия 7. Следовательно, ширина W в свету бокового выреза 12 равна диаметру D сквозного отверстия 7.

Примыкая к продольной стороне 2, противоположной продольной стороне 1, на ограничивающей боковой вырез 12 торцевой стороне 3 выполнен отстоящий от подкладки 6 выступ 13. Своим относящимся к продольной стороне 2 краем выступ 13 образует прямолинейное продолжение данного края, а его относящийся к торцевой стороне 3 край скошен в направлении другой торцевой стороны и другой продольной стороны 2, так что выступ 13 имеет при виде сверху клиновидную форму.

Угол 14 между торцевой стороной 3 и удаленной от выступа 13 продольной стороной 2 подкладки Р скошен соответствующим образом так, что край подкладки Р на этом углу 14 ориентирован параллельно скошенному краю выступа 13.

Изображенное на фиг. 1, 2 устройство включает в себя две подкладки P1, Р2, выполненные описанным выше на примере подкладки Р образом, и расположенную между ними перекрывающую пластину 15. При этом подкладки P1, Р2 ориентированы точечно-симметрично по отношению друг к другу, так что торцевые стороны 3 их подкладных участков 6 обращены друг к другу и к торцевым поверхностям прилегания 16, 17. Торцевые поверхности прилегания 16, 17 прямоугольной при виде сверху перекрывающей пластины 15 проходят между ее продольными сторонами 18, 19. При этом ее ширина В равна ширине, а ее толщина Т - толщине подкладных участков 6 подкладок P1, Р2. В соответствии с этим продольная сторона 18 перекрывающей пластины 15 совпадает с продольной стороной 2 подкладки Р1 и продольной стороной 1 подкладки Р2, продольная сторона 19 перекрывающей пластины 15 - с продольной стороной 2 подкладки Р1 и продольной стороной 2 подкладки Р2, верхняя сторона перекрывающей пластины 15 - с верхней стороной 8 подкладок P1, Р2, а нижняя сторона перекрывающей пластины 15 - с их нижней стороной 9.

В зоне угла между продольной стороной 18 и торцевой стороной 4 подкладки Р2, а также в зоне диагонально противоположного угла между продольной стороной 19 и обращенной к подкладке Р1 торцевой поверхностью прилегания 16 на перекрывающей пластине 15 выполнено по одному выступу 20, 21, форма и расположение которых соответствуют форме и расположению выступов 13 подкладок P1, Р2. Соответствующим образом оба других угла 22, 23 перекрывающей пластины 15 и углы 14 подкладок P1, Р2 скошены. При соответствующем в окончательно смонтированном состоянии расположении (фиг. 1, 2) выступы 13 подкладок P1, Р2 прилегают своими проходящими наискось краями с геометрическим замыканием к обращенным к ним скошенным углам 22, 23 перекрывающей пластины 15. Точно так же выступы 20, 21 своими проходящими наискось краями прилегают с геометрическим замыканием к обращенным к ним скошенным углам 14 подкладок P1, Р2. Таким образом, при окончательно смонтированном устройстве относительное положение подкладок P1, Р2 и перекрывающей пластины 15 в продольном направлении L установлено выступами 13, 20, 21.

Изображенное на фиг. 1, 2, имеющее в окончательно смонтированном состоянии прямоугольную форму устройство может использоваться, например, для опирания двух расположенных близко друг к другу, ориентированных параллельно рельсов (не показаны), которые своими подошвами рядом друг с другом образуют на образованном подкладными участками 6 подкладок P1, Р2 и перекрывающей пластиной 15 основании. При этом подкладные участки 6 подкладок P1, Р2 ориентированы параллельно друг другу.

С помощью фиг. 3, 4 описана крепежная точка BP для стрелки, где две уложенные друг на друга, соответствующие подкладке Р подкладки Р101, Р101' расположены параллельно двум также уложенным друг на друга под подкладкой Р подкладкам Р102, Р102', тогда как другая стопа из двух, также соответствующих подкладке Р подкладок Р103, Р103' расположена под углом к соседним с ними подкладкам Р102, Р102'.

При этом крепежная точка BP подпадает под категорию так называемых «особых крепежных точек», поскольку она индивидуально приспособлена к имеющейся на соответствующей стрелке ситуации закрепления.

В крепежной точке BP близко друг к другу расположены два рельса S1, S2, которые на виде сверху (фиг. 4) заключают между собой острый угол. При этом крепежная точка BP образована на жестком основании U, образованном, например, бетонной шпалой или бетонной плитой. Она включает в себя, помимо подкладок Р101-Р103', две перекрывающие пластины 104, 104', две пластины 105, 106 регулирования высоты, три направляющие пластины 107, 108, 109, три пружинящих элемента 110, 111, 112, выполненных в виде традиционных со-образных натяжных зажимов, и три выполненных в виде натяжных шурупов натяжных элемента 113, 114, 115, каждый из которых через подкладную шайбу воздействует на среднюю петлю пружинящего элемента 110, 111, 112.

Направляющие пластины 107, 108, 109 представляют собой традиционные «уголковые направляющие пластины», которые на своей обращенной к основанию U нижней стороне имеют V-образный в сечении, проходящий в положении монтажа в продольном направлении L выступ и сквозное отверстие для ввода одного из натяжных элементов 113, 114, 115. Кроме того, на верхней стороне направляющих пластин 107, 108, 109 также известным образом выполнены фасонные элементы, которые направляют и на которые опираются пружинящие элементы 110, 111, 112.

Расположенные в самом низу подкладки Р101', Р102', Р103' и нижняя перекрывающая пластина 104' сидят каждая на выполненной на жестком основании U плоской поверхности А опоры, в которой выполнены три желобчатых углубления 116, 117, 118. При этом углубление 116 выполнено на обращенной от рельса S2 стороне рельса S1, а углубление 117 - между рельсами S1, S2. Третье же углубление 118 выполнено в основании U на обращенной от рельса S1 стороне рельса S2. Оно расположено параллельно рельсу S2, тогда как углубления 116, 117 ориентированы параллельно рельсу S1. В соответствии с этим воображаемые продолжения углублений 116, 117 пересекаются под тем же углом, что и рельсы S1, S2.

Форма углублений 116-118 согласована с формой направляющего выступа 10 подкладок Р101'-Р103' так, что соответствующий направляющий выступ 10 при сидящих на поверхности А опоры подкладках Р101'-Р103' сидит с геометрическим замыканием в соответствующем углублении 116-118. Также подкладки Р101-Р103, уложенные на нижние подкладки Р101'-Р103' и входящие своими направляющими выступами 10 в соответствующие желобки 11 подкладок Р101'-Р103', фиксированы с геометрическим замыканием относительно основания U.

В то же время положение углублений 116-118 согласовано с расстоянием направляющего выступа 10 от подкладного участка 6 соответствующей подкладки Р101-Р103' так, что и сидящей на поверхности А опоры и в соответствующем углублении 116-118 подкладке Р101-Р103' подкладные участки 6 подкладок Р101-Р103' расположены с зоне, которая закрыта подошвой Sf1, Sf2 закрепляемого рельса S1, S2. Длина LU подкладных участков 6 подкладок Р, P1, Р2, Р101-Р103' соответствует самое большее половине ширины BF подошвы Sf1, Sf2 рельсов S1, S2 идентичной формы. У рельса S1 стыкующиеся подкладные участки 6 подкладок Р101, Р101' и Р102, Р102' закрывают, тем самым, ширину BF, в основном, полностью так, что между ними остается еще узкий, незаполненный разделительный шов F, с помощью которого компенсируются допуски положения между подкладками Р101, Р101' и Р102, Р102'.

У рельса же S2 подкладной участок 6 подкладок Р103, Р103' закрывает лишь приблизительно половину ширины BF подошвы Sf2. Чтобы заполнить промежуток, имеющийся между уложенными друг на друга подкладками Р103, Р103' и расположенными рядом с ними, также уложенными друг на друга подкладками Р102, Р102', предусмотрены перекрывающие пластины 104, 104'.

Они имеют при виде сверху прилегающую в положении монтажа к торцевой стороне 4 подкладок Р102, Р102' первую торцевую сторону, ориентированную параллельно ей. Ее обращенная к подкладкам Р103, Р103' торцевая сторона проходит, напротив, параллельно торцевой стороне 3 подкладного участка 6 подкладок Р103, Р103', так что воображаемые продолжения торцевых сторон перекрывающих пластин 104, 104' сходятся под тем же острым углом, что и рельсы S1, S2. В то же время расстояние между торцевыми сторонами перекрывающих пластин 104, 104' выбрано так, что торцевые стороны прилегают заподлицо к торцевым сторонам 4 подкладок Р102, Р102' и к торцевым сторонам 3 подкладок Р103, Р103'. Для этого продольные стороны перекрывающих пластин проходят параллельно друг другу, а по отношению к обращенным к подкладкам Р102, Р102' торцевым сторонам ориентированы под прямым углом настолько, что они пересекают обращенные к подкладкам Р103, Р103' торцевые стороны соответствующей перекрывающей пластины 104, 104'.

В поверхность А опоры рядом с углублениями 116-118 в основание U заделаны пластиковые дюбели 119, 120, 121. В них при монтаже крепежной точки BP ввинчиваются натяжные элементы 113-116 для натяжения сидящих на направляющих пластинах 107-109 пружинящих элементов 110-112. При этом направляющие пластины 107-109, выполненные в виде традиционных уголковых направляющих пластин, сидят на верхней стороне верхних подкладок Р101-Р103 и своими уголковыми выступами входят в их желобки 11.

В ограниченных с боков направляющими пластинами 107-109 зонах расположены дополнительные пластины 105, 106 для регулирования высоты, причем их форма и габариты согласованы с формой этих зон так, что они полностью заполняют их.

При необходимости, в случае достаточно ослабленных натяжных элементов 113-115 под направляющие пластины 107-109 и рельсы S1, S2 могут быть вдвинуты дополнительные подкладки Р и перекрывающие пластины. Для этого подкладки Р при соответствующей ориентации в продольном направлении L рельсов S1, S2 могут быть вдвинуты в имеющееся свободное пространство. В ходе вдвигания их боковой шлицеобразный вырез 12 надвигается на соответствующий натяжной элемент 113-115, в результате чего подкладка Р уже во время вдвигания направляется на натяжном элементе 113-115 так, что она самопроизвольно занимает свое оптимальное положение. Этому самопроизвольному позиционированию способствует то, что выступ направляющей пластины 107-109 входит в желобок 11 подкладки Р, а направляющий выступ 10 подкладки Р - в желобок 11 нижележащей подкладки Р101-Р103 или в углубление 116-118 в основании U. Прежде чем дополнительная подкладка Р103 будет окончательно позиционирована, в промежуток вдвигается дополнительная перекрывающая пластина, чтобы обеспечить надежное опирание рельса S2 и надежное позиционирование дополнительной подкладки Р103.

Направляющие пластины Р, P1, Р2, Р101-Р103' известным образом изготовлены из пластика, который, в случае необходимости, армирован волокном, чтобы обеспечить требуемую жесткость.

Реферат

Изобретение относится к средствам крепления железнодорожных рельсов к подрельсовым основаниям. Крепежная система и крепежная точка для рельсов (S1, S2) на жестком основании (U) включают в себя две направляющие пластины (107, 108, 109), которые в окончательно смонтированном состоянии направляют соответствующий закрепляемый рельс (S1, S2) одной из своих продольных сторон. На двух подкладках (P1, Р2, Р101-Р103') при окончательно смонтированной системе сидит соответственно одна из направляющих пластин (107, 108, 109). Подкладки в окончательно смонтированном состоянии проходят соответственно под подошвой (Sf1, Sf2) рельса (S1, S2). Перекрывающая пластина (15, 104, 104') при окончательно смонтированной системе расположена между обращенными друг к другу торцевыми сторонами (3, 4) двух соседних подкладок (P1, Р2, Р101-Р103') для перекрытия имеющегося между ними промежутка. Достигается возможность регулирования высоты смонтированных крепёжных точек для рельсов и замены подкладок без полного демонтажа всей системы. 4 н. и 8 з.п. ф-лы, 6 ил.

Комментарии