Дезалюминированный цеолит nu-86, способ его получения (варианты), катализатор на его основе и его использование при конверсии углеводородов - RU2184610C2

Код документа: RU2184610C2

Чертежи

Описание

Данное изобретение относится к новому модифицированному цеолиту NU-86, содержащему кремний и по меньшей мере один элемент Т, выбранный из группы, состоящей из алюминия, железа, галлия и бора, предпочтительно - алюминия, отличающемуся тем, что элемент Т удален из каркаса, и что он имеет общее атомное соотношение Si/T, превышающее, примерно, 20. Способу его получения путем удаления элемента Т из цеолитного каркаса (или решетки) посредством по меньшей мере одной термической обработки, осуществляемой, в случае необходимости, в присутствии водяного пара, с последующим по меньшей мере одним кислотным травлением по меньшей мере одним раствором минеральной или органической кислоты, или лучше путем прямого травления кислотой. Изобретение также относится к катализатору, содержащему указанный цеолит, находящийся, по меньшей мере частично, в кислотной форме, а также к способу получения и использованию указанного катализатора при конверсии углеводородов, в частности, при олигомеризации олефинов С2-С8 (т.е., содержащих от 2 до 8 атомов углерода на молекулу).

Синтез цеолита NU-86 описан в заявке на европейский патент ЕР-А2-463768. Цеолит NU-86 синтезируют, вообще, в присутствии катионов натрия и структурообразующего органического компонента, который представляет дибромоктаметоний или дибромнонаметоний.

Состав образцов полученного таким образом цеолита NU-86 характеризуется атомными соотношениями Si/T от 8,5 до 16, а соотношения Na/Al, в основном, превышают 8%.

Структурный тип этого цеолита официально пока не установлен комиссией по синтезу

IZA (Международная цеолитная ассоциация). Однако в ряде опубликованных работ 9-го Международного конгресса по цеолитам J.L. Casci, P.A. Box и M. D. Shannon ("Proceedings of the 9th International

Zeolite Conference, Montreal 1992, Eds R. Von Ballmoos et al., 1993 by Butterworth") показано, что:

- цеолит NU-86 обладает микропористой трехмерной системой,

- эта трехмерная

микропористая система состоит из прямых полостей, в которых отверстие поры ограничено 11 атомами Т (Т представляет тетраэдрический атом, выбранный, главным образом, из группы, состоящей из Si, Al, Ga

и Fe), прямых полостей, разграниченных попеременно отверстиями из 10 и 12 атомов Т, и синусоидальных полостей, также разграниченных попеременно отверстиями из 10 и 12 атомов Т.

Под термином "отверстия пор из 10, 11 или 12 тетраэдрических атомов (Т)" подразумевают поры, имеющие 10, 11 или 12 сторон. Определение диаметра пор, присутствующих в цеолите NU-86, приводит к следующим значениям: 4,8х5,8 для пор с 10 сторонами, 5,7х5,7 для пор с 12 сторонами, и 5,5х6,2 для пор с 11 сторонами. Цеолит NU-86 с подобными диаметрами пор принадлежит к классу цеолитов со средним диаметром пор.

Изобретение относится к цеолиту NU-86, в котором элемент Т удален из каркаса посредством по меньшей мере одной термической обработки, в случае необходимости, в присутствии паров воды, с последующим по меньшей мере одним кислотным травлением по меньшей мере одним раствором минеральной или органической кислоты, или лучше путем прямого кислотного травления по меньшей мере одним раствором минеральной или органической кислоты, а также к любому катализатору, содержащему указанный цеолит. Изобретение также относится к использованию указанного катализатора при конверсии углеводородов, в частности, при олигомеризации олефинов.

Авторы настоящего изобретения провели исследования и обнаружили, что цеолит NU-86, по меньшей мере частично, а предпочтительно - практически полностью, находящийся в кислотной форме, и с соотношением Si/T, превышающим, примерно, 20, при введении его в катализатор приводит к улучшенным каталитическим свойствам, в частности, активности, устойчивости и селективности, в реакциях конверсии углеводородов, по сравнению с катализаторами известного уровня техники, и в особенности, по сравнению с недезалюминированными цеолитами NU-86, описанными в заявке на европейский патент ЕР-А2-0463768, что будет показано далее в примерах.

Изобретение относится к цеолиту NU-86, содержащему кремний и по меньшей мере один элемент Т, выбранный из группы, состоящей из алюминия, железа, галлия и бора, предпочтительно - алюминия, отличающемуся тем, что элемент Т удален из каркаса, и что он имеет общее атомное соотношение Si/T, превышающее примерно 20, предпочтительнее - превышающее примерно 22, и еще предпочтительнее - составляющее примерно от 22 до, примерно, 300.

Изобретение также относится к катализатору, содержащему по меньшей мере один цеолит NU-86, в котором элемент Т удален из каркаса, и который, по меньшей мере частично, а предпочтительно - практически полностью, находится в кислотной форме, содержащему кремний и по меньшей мере один элемент Т, выбранный из группы, состоящей из алюминия, железа, галлия и бора, предпочтительно - алюминия, и по меньшей мере одну матрицу (или связующее). Предпочтительно, общее атомное соотношение Si/T в указанном дезалюминированном цеолите превышает, примерно, 20, предпочтительно - превышает, примерно, 22, и еще предпочтительнее - составляет, примерно, от 22 до, примерно, 300. Указанный катализатор содержит также, в случае необходимости, по меньшей мере один элемент, выбранный из набора, состоящего из элементов групп IB и VIII периодической таблицы элементов, предпочтительно - выбранного из группы, состоящей из Аg, Ni и Pd, Pt, предпочтительно - среди Ni, Pd или Pt.

Матрицу выбирают, в основном, среди членов группы, состоящей из глин (например, среди природных глин, таких как каолин или бентонит), оксида магния, глиноземов, диоксида кремния, оксида титана, оксида бора, диоксида циркония, фосфатов алюминия, фосфатов титана, фосфатов циркония и алюмосиликатов и угля, предпочтительно - среди членов группы, состоящей из глиноземов и глин.

В заявке на европейский патент ЕР-А2-0463768 приводятся рентгенограммы цеолита NU-86. Итак, как известно специалисту в этой области техники, любой цеолит NU-86 имеет основные линии дифракции рентгеновских лучей своей структуры, но интенсивность этих линий поддается изменению, в зависимости от формы, в которой находится цеолит, иначе появляются сомнения в принадлежности указанного цеолита к определенной структуре. Таким образом, цеолит NU-86 по изобретению, в котором элемент Т удален из каркаса, обладает основными линиями своей структуры, подобными линиями, приведенными в заявке на европейский патент ЕР-А2-0463768, с интенсивностью чувствительных линий, отличающейся от интенсивности, приведенной в указанной заявке.

Когда он содержится в катализаторе по изобретению, цеолит NU-86 по изобретению, по меньшей мере частично, а предпочтительно - практически полностью, находится в кислотной форме, т.е. в форме (Н+). Атомное соотношение Na/T составляет, как правило, менее 0,7%, а предпочтительно - менее 0,6%, и еще предпочтительнее - менее 0,4%.

Катализатор по изобретению содержит, обычно, от 10 до 99%, а предпочтительно - от 20 до 95%, цеолита NU-86, в котором элемент Т удален из каркаса, находящегося, по меньшей мере частично, в кислотной форме. В случае, когда катализатор настоящего изобретения содержит по меньшей мере один элемент, выбранный из набора, состоящего из элементов групп 1В и VIII периодической таблицы элементов, массовое содержание элемента (элементов) составляет, обычно, 0, 01-10%, предпочтительно - 0,05-7%, и еще предпочтительнее - 0, 10-5%. Дополнением до 100 мас.% обычно является матричная часть катализатора.

Общее атомное соотношение Si/T цеолита, а следовательно, химический состав образцов, определяют по рентгенофлуоресценции и атомному поглощению.

Исходя из рентгенограмм, для каждого образца измеряют общую площадь сигнала при диапазоне углов (2θ) от 6 до 40o, затем, в той же зоне, площадь полос в виде импульсов при регистрации с интервалом в 3 секунды со ступенькой 0,02o (2θ). Соотношение этих величин - площадь полос/общая площадь - является характеристикой количества кристаллического вещества в образце. Затем сравнивают это соотношение или "содержание пиков" для каждого испытанного образца с содержанием пиков во внутреннем стандарте, произвольно принятым за полностью (100%) кристаллическим. Степень кристалличности, следовательно, выражают в процентах по отношению к стандарту, который важно выбрать правильно, так как относительная интенсивность полос изменяется в зависимости от природы, количества и положения различных атомов в структурной единице, и в частности, катионов и структурообразующего компонента. В случае измерений, выполненных в примерах в данном описании, выбранным стандартом является форма цеолита NU-86, прокаленного в сухом воздухе и подвергшегося 3 раза, последовательно, обмену с применением раствора нитрата аммония.

Объем микропор также можно оценить, исходя из количества азота, поглощенного при 77 К при парциальном давлении Р/Ро, равном 0,19 (для справки).

Изобретение также относится к получению цеолита NU-86, в котором элемент Т удален из каркаса, и к указанному катализатору.

Чтобы получить цеолит NU-86 по изобретению, в котором элемент Т удален из каркаса, в предпочтительном случае, где Т представляет А1, можно использовать два способа дезалюминирования, исходя из неочищенного синтезированного цеолита NU-86, содержащего органический структурообразующий компонент. Они описываются ниже. Но все другие способы, известные специалистам в этой области техники, также входят в объем данного изобретения.

Первый способ, называемый прямым кислотным травлением, включает первую стадию прокаливания в потоке сухого воздуха, обычно, при температуре 450-550oС, с целью удаления органического структурообразующего компонента, присутствующего в микропорах цеолита, с последующей стадией обработки водным раствором минеральной кислоты, такой как HNO3 или НСl, или органической кислоты, такой как СН3СООН. Эту последнюю стадию можно повторять столько раз, сколько необходимо, чтобы получить требуемый уровень дезалюминирования. Между этими двумя стадиями можно осуществить один или несколько ионных обменов с помощью по меньшей мере одного раствора NH4NO3, чтобы удалить по меньшей мере часть, а предпочтительно - практически полностью, катион щелочного металла, в частности, натрия. Также, по окончании обработки для дезалюминирования посредством прямого кислотного травления можно осуществить один или несколько ионных обменов с помощью по меньшей мере одного раствора NH4NO3, чтобы удалить катионы щелочных металлов, и в частности, натрия.

Чтобы достичь желаемого соотношения Si/Al, необходимо тщательно выбирать рабочие условия; с этой точки зрения наиболее важными параметрами являются температура обработки водным раствором кислоты, концентрация последней, ее природа, соотношение между количеством раствора кислоты и массой обрабатываемого цеолита, продолжительность обработки и число осуществленных обработок.

Второй способ, называемый термической обработкой (в частности, водяным паром, т.е. "обработка паром") с последующим травлением кислотой, включает, на первых порах, прокаливание в потоке сухого воздуха, обычно, при температуре примерно 450-550oС, с целью удаления органического структурообразующего компонента, окклюдированного в микропорах цеолита. Затем полученное таким образом твердое вещество подвергают одному или нескольким ионным обменам с помощью по меньшей мере одного раствора NH4NO3, чтобы удалить по меньшей мере часть, а предпочтительно - практически полностью, катион щелочного металла, в частности, натрия, присутствующего в цеолите в катионной форме. Полученный таким образом цеолит подвергают по меньшей мере одному циклу дезалюминирования каркаса, включающему по меньшей мере одну термическую обработку, осуществляемую, в случае необходимости и предпочтительно, в присутствии водяного пара, при температуре обычно примерно 550-900oС, и в случае необходимости, с последующим по меньшей мере одним кислотным травлением водным раствором минеральной или органической кислоты. Условия прокаливания в присутствии водяного пара (температура, давление водяного пара и длительность обработки), так же, как условия кислотного травления после прокаливания (продолжительность травления, концентрация кислоты, природа используемой кислоты и соотношение между объемом кислоты и массой цеолита) подбирают таким образом, чтобы получить желаемый уровень дезалюминирования. С этой же целью можно провести ряд циклов: термическая обработка - кислотное травление, являющихся эффективными.

В предпочтительном случае, где Т представляет А1, цикл дезалюминирования каркаса, включающий по меньшей мере одну стадию термической обработки цеолита NU-86, осуществляемую, в случае необходимости и предпочтительно, в присутствии водяного пара, и по меньшей мере одну стадию травления в кислой среде, можно повторить столько раз, сколько необходимо для получения дезалюминированного NU-86, обладающего желательными свойствами. Также можно выполнить после термической обработки, осуществленной, в случае необходимости и предпочтительно, в присутствии водяного пара, несколько последовательных кислотных травлении растворами кислоты различной концентрации.

Один из вариантов этого второго способа прокаливания может заключаться в осуществлении термической обработки цеолита NU-86, содержащего органический структурообразующий компонент, при температуре обычно примерно 550-850oC, в случае необходимости и предпочтительно, в присутствии водяного пара. В этом случае стадии прокаливания органического структурообразующего компонента и дезалюминирования каркаса осуществляются одновременно. Затем цеолит, в случае необходимости, обрабатывают по меньшей мере одним водным раствором минеральной кислоты (например, HNO3, или НСl) или органической кислоты (например, СН3СООН). Наконец, полученное таким образом твердое вещество можно, в случае необходимости, подвергнуть по меньшей мере одной операции ионного обмена с помощью по меньшей мере одного раствора NH4NO3, так, чтобы удалить практически полностью катион щелочного металла, в частности, натрия, присутствующего в цеолите в катионной форме.

Получение катализатора можно осуществить по любому способу, известному специалисту в этой области техники. Вообще, его получают посредством смешивания матрицы и цеолита с последующим формованием. Возможный элемент из набора, состоящего из элементов группы 1В или VIII периодической таблицы элементов, можно ввести или перед формованием, или во время смешивания, или в цеолит даже до смешивания, или, лучше, предпочтительно, после формования. Формование обычно следует за прокаливанием, обычно, при температуре примерно 250-600oС. Возможный элемент из набора, состоящего из элементов группы 1В или VIII периодической таблицы элементов, можно ввести после указанного прокаливания. Во всех случаях, указанный элемент обычно осаждают, по выбору, или, предпочтительно, практически полностью на цеолит, или практически полностью на матрицу, или частично на цеолит и частично на матрицу, причем этот выбор осуществляется так, как известно специалисту в этой области техники, с использованием параметров при указанном осаждении, например, природы выбранного предшественника, для осуществления указанного осаждения.

Элемент группы 1В или VIII, выбранный, предпочтительно, из группы, состоящей из Аg, Ni, Pd и Pt, предпочтительно - среди Ni, Pd и Pt, можно, в случае необходимости, равномерно осадить на предварительно сформованную смесь цеолита с матрицей любым способом, известным специалисту в этой области техники. Такое осаждение обычно осуществляют методом пропитки в сухом состоянии, ионного обмена (ионных обменов) или соосаждением. В случае ионного обмена, исходя из предшественников на основе серебра, никеля или платины, обычно используют соли серебра, такие как хлориды или нитраты, тетрааминоплатиновый комплекс или соли никеля, такие как хлориды, нитраты ацетаты или формиаты. Этот метод катионного обмена можно также использовать для непосредственного осаждения металла на порошок цеолита перед возможным смешиванием его с матрицей.

За возможным осаждением элемента (элементов) групп 1В и VIII следует, как правило, прокаливание на воздухе или в кислороде, обычно при 300-600oС, предпочтительно - при 350-550oС, и при продолжительности 0,5-10 часов, предпочтительно - 1-4 часа.

В случае, когда катализатор содержит несколько металлов, последние можно ввести или все одинаково, или различными методами, до или после формования и в любом порядке. В случае, когда используется метод ионного обмена, можно осуществить несколько последовательных обменов, необходимых для введения требуемого количества металлов.

Например, один из предпочтительных способов получения катализаторов по изобретению заключается в смешивании цеолита во влажном геле матрицы (полученном, обычно, посредством смешения по меньшей мере одной кислоты и одного порошка матрицы), например, оксида алюминия, в течение времени, необходимого для получения хорошей однородности полученной таким образом пасты, или, например, в течение десяти минут, с последующим пропусканием указанной пасты через фильеру для формирования экструдата, например, диаметром 0,4-4 мм. Затем после сушки в течение нескольких минут при 100oС в сушильной печи и после прокаливания, например, в течение 2 часов при 400oС, можно осадить возможный элемент, например, никель, например, посредством ионного обмена, причем за указанным обменом следует окончательное прокаливание, например, в течение 2 часов при 400oС.

Формование катализатора по изобретению обычно таково, что катализатор, предпочтительно, принимает форму таблеток, агрегатов, экструдатов или шариков, с учетом его применения.

Получение катализатора заканчивается, обычно, прокаливанием, так называемым конечным прокаливанием, обычно при температуре 250-600oС, предпочтительно, с предшествующей сушкой, например, в сушильной печи, при температуре, обычно, от температуры окружающей среды до 250oС, предпочтительно - от 40 до 200oС. Указанную стадию сушки проводят, предпочтительно, во время повышения температуры до необходимой для осуществления указанного прокаливания.

Затем можно приступить к восстановлению в атмосфере водорода, обычно, при температуре 300-600oС, предпочтительно - 350-550oС, и при продолжительности 1-10 часов, предпочтительно - 2-5 часов, чтобы получить элемент из групп 1В и VIII главным образом в восстановленной форме, необходимой для активности катализатора. Такое восстановление может происходить ex situ или in situ относительно места применения указанного катализатора в данной реакции.

Изобретение также относится к использованию указанного катализатора при конверсии углеводородов, в частности, при

олигомеризации олефинов С2-С8. В самом деле, катализатор по изобретению, содержащий дезалюминированный цеолит NU-86, позволяет, в частности, получить

1) высококалорийное

топливо хорошего качества,

2) горючий компонент для реактивного топлива превосходного качества,

3) газойль для дизельного топлива очень хорошего качества, исходя из легких

углеводородов С2-С8.

Исходные олефины для такого применения могут происходить из любого подходящего источника. Они также могут представлять продукты конверсии

метанола. Итак, загрузки, которые можно использовать, представляют следующее:

а) свежую загрузку, содержащую, в основном, метанол и, в случае необходимости, воду (при любых соотношениях воды

и метанола); в первую очередь, она поступает в зону каталитического разложения, где превращается в воду и легкие олефины, представляющие, в основном, пропилен, затем, во вторую очередь, после

отделения образовавшейся воды, легкие олефины поступают в зону олигомеризации, где они превращаются в смесь из высококалорийного топлива и основ для реактивного топлива и дизельного топлива,

б) свежую загрузку, состоящую только из легких олефинов C2-С8, выходящих или из установки каталитического крекинга, или из установки парофазного крекинга, или из установки

каталитической дегидрогенизации, или из любых других источников поступления; эту свежую загрузку направляют непосредственно в секцию олигомеризации, где она превращается в смесь из высококалорийного

топлива и основ для реактивного топлива и дизельного топлива,

в) свежую загрузку, состоящую из смеси двух предыдущих загрузок.

В так называемой зоне каталитического разложения превращение метанола в воду и легкие олефины обычно осуществляется в паровой фазе в присутствии кислотного цеолитного катализатора или кислотного молекулярного сита; процесс протекает или в неподвижном слое, или, предпочтительно, в псевдоожиженной каталитической системе, при температуре, примерно, 450-650oС (предпочтительно - при 530-590oС), при давлении 0,01-1 МПа (предпочтительно - 0,05-0,5 МПа), при расходе жидкой загрузки (объемная скорость), примерно, 5-100 объемов на объем катализатора в час.

Так называемая реакция олигомеризации осуществляется в жидкой фазе, в сверхкритической фазе или в газовой фазе, в присутствии кислотного цеолитного катализатора по изобретению, осажденного в форме неподвижного слоя, при температуре, примерно, 50-400oС (предпочтительно - 150-350oС), при давлении 2-10 МПа (предпочтительно - 3-7 МПа), при расходе жидких углеводородов (объемная скорость), примерно, 0,3-4 объема на объем катализатора в час.

Сведения, подтверждающие возможность осуществления изобретения

Приведенные примеры иллюстрируют изобретение, не ограничивая его объем охраны.

Пример 1. Получение цеолита NU-86/1 по изобретению

Исходное используемое вещество представляет цеолит NU-86 с общим атомным соотношением Si/Al, равным 10,2, и массовым

содержанием натрия, соответствующим атомному соотношению Na/Al (в %), равному 30,8.

Такой цеолит NU-86 подвергают сначала, так называемому, прокаливанию - сушке при 550oС в потоке сухого воздуха в течение 10 часов. Затем полученное твердое вещество подвергают четырехкратному ионному обмену в 10 N растворе NH4NO3, примерно, при 100oС в течение 4 часов при каждом обмене. Полученное таким образом твердое вещество называют NH4-NU-86, и оно имеет cooтношение Si/Al = 10,4, и соотношение Na/Al = 1,3%. Другие его физико-химические характеристики сведены в табл.1.

Такой цеолит NH4-NU-86 подвергают гидротермической обработке в присутствии 100% водяного пара при 650oС в течение 4 часов. Этот цеолит подвергают кислотному травлению 7 N азотной кислотой, примерно, при 100oС в течение 4 часов, чтобы извлечь внерешеточный алюминий, образовавшийся во время гидротермической обработки. Объем введенного раствора азотной кислоты (V) (в мл) равен 10 массам (Р) высушенного цеолита NU-86 (V/P=10).

Результатом такой обработки является цеолит H-NU-86/1 в форме Н с общим атомным соотношением Si/Al, равным 27,5, и соотношением Na/Al ниже 0,2%. Его кристаллографические характеристики и поглощение приводятся в табл.2.

Табл. 2 показывает, что после стадий обработки паром и кислотного травления цеолит NU-86 сохраняет хорошую кристалличность и также относительно повышенную удельную поверхность (SBET).

Пример 2. Получение катализатора С1 согласно изобретению

Цеолит H-NU-86/1, полученный в примере 1, затем формуют посредством экструзии с гелем оксида алюминия так, чтобы получить,

после сушки и прокаливания в сухом воздухе, катализатор С1, содержащий 70 мас.% цеолита H-NU-86/1 и 30 мас.% оксида алюминия.

Пример 3. Получение цеолита Н-NU-86/2 согласно

изобретению

Исходным используемым веществом является такой же цеолит NU-86, какой используется в примере 1. Такой цеолит NU-86 подвергают сначала, так называемому, прокаливанию - сушке при

550oС в потоке сухого воздуха в течение 10 часов. Затем полученное твердое вещество подвергают ионному обмену в 10 N растворе NH4NO3, примерно, при 100oС в

течение 4 часов. Эту операцию последовательно повторяют три раза. Затем цеолит NU-86 обрабатывают 0,8 N раствором азотной кислоты примерно при 100oС в течение 5 часов. Объем введенного

раствора азотной кислоты (V) (в мл) равен 10 массам (Р) высушенного цеолита NU-86 (V/P=10).

Полученный в результате такой обработки цеолит называют Н-NU-86/2. Он находится в форме Н и имеет общее атомное соотношение Si/Al, равное 20,3, и соотношение Na/Al, равное 0,7%. Его кристаллографические характеристики и поглощение приводятся в табл.3.

Пример 4. Получение

катализатора С2 согласно изобретению

Цеолит Н-NU-86/2, полученный в примере 3, затем формуют посредством экструзии с гелем оксида алюминия так, чтобы получить, после сушки и прокаливания в

сухом воздухе, катализатор С2, содержащий 70 мас.% цеолита Н-NU-86/2 и 30 маc.% оксида алюминия.

Пример 5. Получение цеолита Н-NU-86/3 согласно изобретению

Исходным

используемым веществом является такой же цеолит NU-86, какой используется в примере 1. Такой цеолит NU-86 подвергают сначала, так называемому, прокаливанию - сушке при 550oС в потоке

воздуха и азота в течение 10 часов. Затем полученное твердое вещество подвергают ионному обмену в 10 N растворе NH4NO3, примерно, при 100oС в течение 4 часов. Эту

операцию последовательно повторяют три раза. Затем цеолит NU-86 обрабатывают 2 N раствором азотной кислоты, примерно, при 100oС в течение 5 часов. Объем введенного раствора азотной кислоты

(V) (в мл) равен 10 массам (Р) высушенного цеолита NU-86 (V/Р=10).

Полученный в результате такой обработки цеолит называют Н-NU-86/3. Он находится в форме Н и имеет общее атомное соотношение Si/Al, равное 26,2, и соотношение Na/Al, равное 0,6%. Его кристаллографические характеристики и поглощение приводятся в табл.4.

Пример 6. Получение цеолита H-NU-86/4

согласно изобретению

Исходным используемым веществом является такой же цеолит NU-86, какой используется в примере 1. Такой цеолит NU-86 подвергают сначала, так называемому, прокаливанию

- сушке при 550oС в потоке воздуха и азота в течение 10 часов. Затем полученное твердое вещество подвергают ионному обмену в 10 N растворе NH4NO3, примерно, при

100oС в течение 4 часов. Эту операцию последовательно повторяют три раза. Затем цеолит NU-86 обрабатывают 8,5 N раствором азотной кислоты, примерно, при 100oС в течение 5 часов.

Объем введенного раствора азотной кислоты (V) (в мл) равен 10 массам (Р) высушенного цеолита NU-86 (V/Р=10).

Полученный в результате такой обработки цеолит называют Н-NU-86/4. Он находится в форме Н и имеет общее атомное соотношение Si/Al, равное 40,3, и соотношение Na/Al, равное 0,15%. Его кристаллографические характеристики и поглощение приводятся в табл. 5.

Пример 7. Получение катализатора С3 согласно изобретению

Цеолит H-NU-86/4, полученный в примере 6, затем формуют посредством экструзии с гелем оксида алюминия так, чтобы получить, после сушки

и прокаливания в сухом воздухе, катализатор С3, содержащий 70 мас.% цеолита Н-NU-86/4 и 30 мас.% оксида алюминия.

Пример 8. Получение катализатора С4, не соответствующего

изобретению

Используемый в этом примере цеолит NU-86

представляет цеолит NH4-NU-86, полученный в примере 1 настоящего изобретения. Однако в данном примере цеолит NU-86 не

подвергают дезалюминированию.

Цеолит NH4-NU-86, полученный в примере 1, затем формуют посредством экструзии с гелем оксида алюминия так, чтобы получить, после сушки и прокаливания в сухом воздухе, катализатор С4, содержащий 70 мас.% цеолита H-NU-86 и 30 мас.% оксида алюминия.

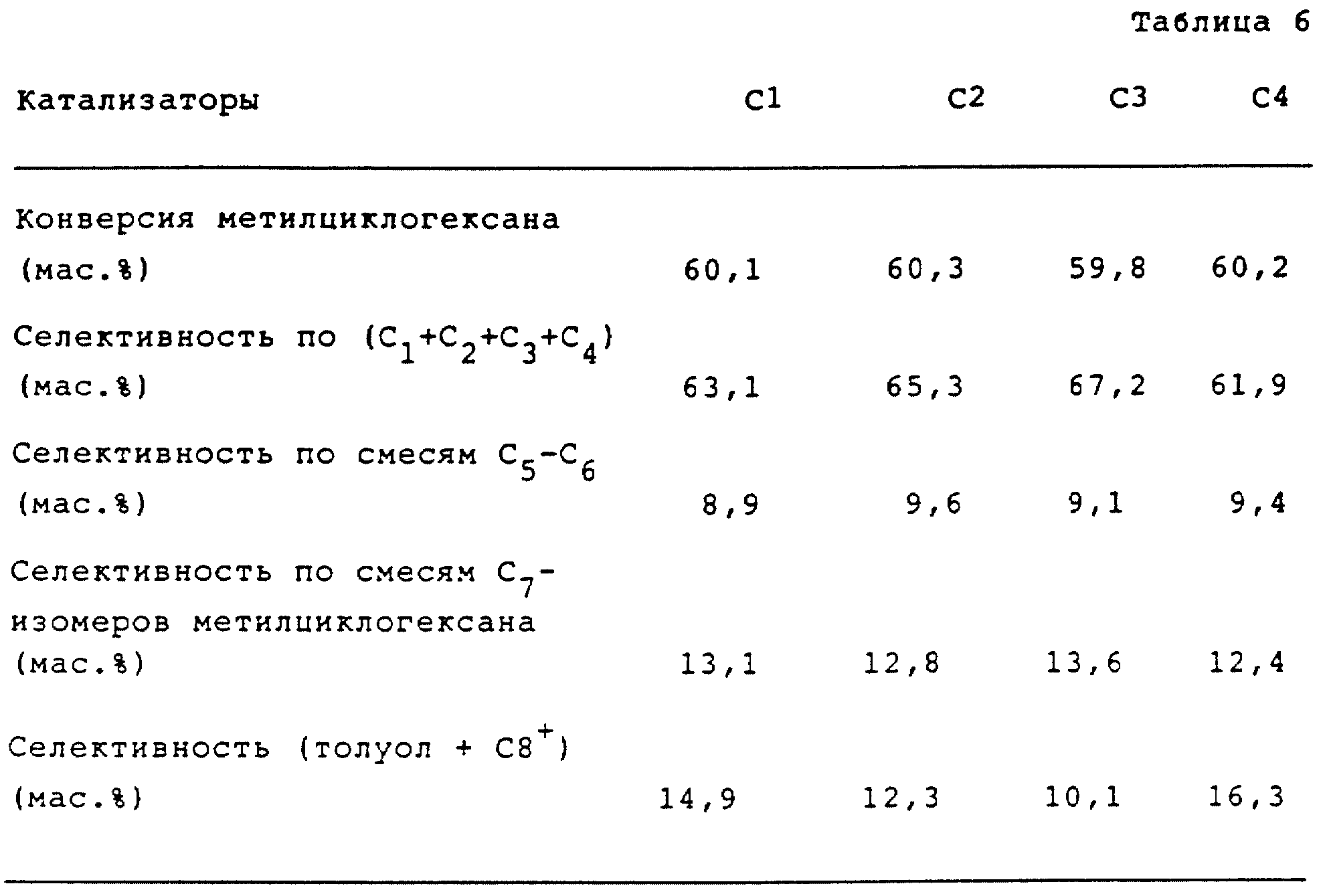

Пример 9. Оценка каталитических свойств катализаторов C1, C2, С3, соответствующих изобретению, и катализатора С4, не соответствующего изобретению, при крекинге метилциклогексана.

Оценку каталитических свойств проводят в неподвижном слое при атмосферном давлении. Используемая загрузка представляет метилциклогексан.

В серии испытаний катализаторов, результаты которых сведены в табл. 6, объемную скорость загрузки метилциклогексана (выраженную в граммах инжектированного толуола на грамм катализатора в час) изменяют так, чтобы получить в 4 испытаниях сравнимую конверсию. Температура реакции остается постоянной и равна 500oС.

Результаты, приведенные в табл. 6, показывают, что катализаторы по изобретению С1, С2 и C3 более селективны, чем катализатор С4, не соответствующий изобретению. В частности, селективность по продуктам (толуол + С8+), являющимися нежелательными продуктами, отражающими тенденцию катализатора осуществлять перенос водорода, что является нежелательной реакцией, слабее, чем в случае катализатора С4, не соответствующего изобретению.

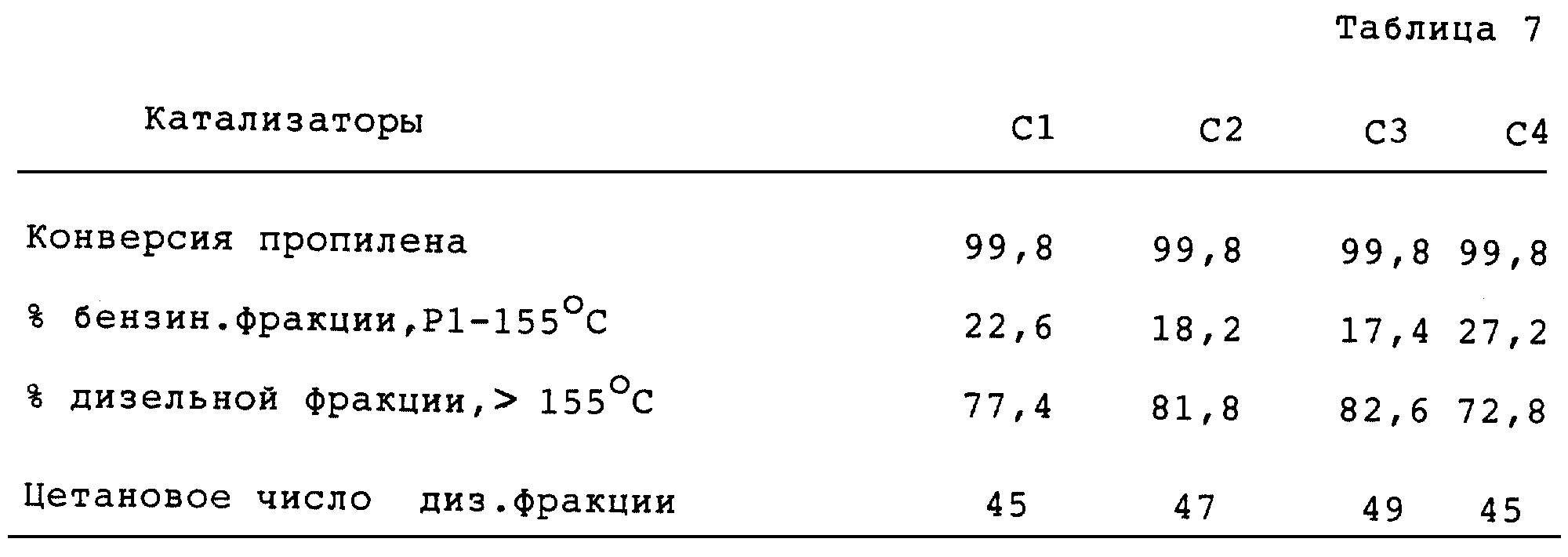

Пример 10. Оценка каталитических свойств катализаторов С1, С2, C3, соответствующих изобретению, и катализатора С4, не соответствующего изобретению, при олигомеризации пропилена.

Оценку каталитических свойств проводят в неподвижном слое при давлении азота 5,5 МПа и при 300oС при VVH 1 час-1 (единица/ час). Используемая загрузка представляет фракцию С3, парофазного крекинга (5% пропана, 95% пропилена).

Температура реакции достаточно высокая (300oС), изменение соотношения Si/Al активных фаз NU-86 не влияет на активность катализаторов С1, С2 и С3 по изобретению и С4, не соответствующего изобретению.

Результаты, приведенные в табл.7, показывают, что катализаторы по изобретению С1, С2 и C3 более селективны в отношении получения дизельной фракции, чем катализатор С4, не соответствующий изобретению. Увеличение селективности по отношению к дизельной фракции сопровождается, кроме того, показательным увеличением цетанового числа этой фракции.

Дополнительные примеры

11-15

Пример 11. Получение цеолита H-NU-86/5 согласно изобретению.

Исходное используемое вещество представляет собой цеолит NU-86 с общим атомным соотношением Si/Fe, равным 15, 3, и массовым содержанием натрия, соответствующим атомному соотношению Na/Fe, равному 28,4%.

Такой цеолит NU-86 цеолит вначале подвергают прокаливанию при 550oС в потоке сухого воздуха в течение 10 часов. Полученное твердое вещество подвергают четырехкратному ионному обмену в 10 N растворе NН4NО3 при температуре около 100oС в течение 4 часов при каждом обмене. Полученное твердое вещество определяют как NH4-NU-86 (Fe), и оно имеет соотношение Si/Fe, равное 16,2, а соотношение Na/Fe, равное 1,2%. Остальные физико-химические характеристики представлены в табл.8.

Затем NH4-NU-86 (Fe) подвергают кислотному травлению с использованием 1,5 N азотной кислоты при температуре около 100oС в течение 5 часов. Объем V раствора азотной кислоты (в мл) был в 10 раз больше веса W сухого цеолита NU-86 (V/W=10).

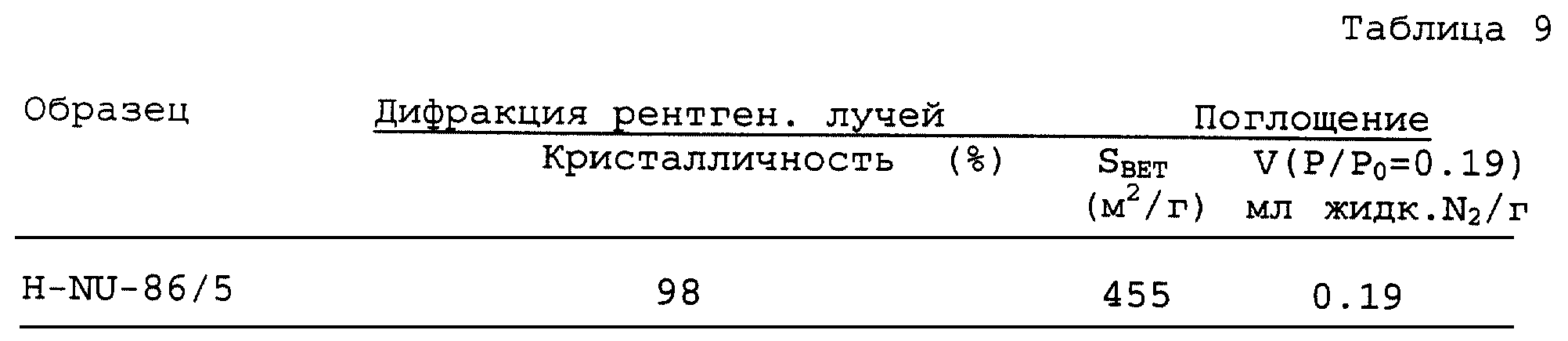

Результатом такой обработки является цеолит H-NU-86/5 в форме Н, с общим атомным соотношением Si/Fe, равным 32,2, и соотношением Na/Fe - ниже 0,7%. Его кристаллографические характеристики и поглощение приведены в табл.9.

Пример 12. Получение

катализатора С5 согласно изобретению

Цеолит H-NU-86/5, полученный в Примере 11, затем формуют посредством экструзии с алюмогелем и получают после сушки и прокаливания в сухом воздухе

катализатор С5, содержащий 70 мас.% цеолита H-NU-86/5 и 30 мас.% оксида алюминия.

Пример 13. Оценка каталитических свойств катализатора С5, соответствующего изобретению при олигомеризации пропилена.

Оценку каталитических свойств проводят с использованием неподвижного слоя при давлении азота 5,5 МПа, температуре 300oС и объемной скорости потока, равной 1 час-1. В качестве сырья используют фракцию С3 парофазного крекинга (5% пропана и, 95% пропилена).

При достаточно высокой температуре реакции (300oС) катализатор С5 (NU-86/5) показывает такую же активность, как любой из катализаторов С1, С2 и С3 согласно изобретению и катализатор С4, не соответствующий данному изобретению.

Данные табл.10 показывают, что катализатор С5 согласно изобретению более селективен в отношении получения дизельной фракции, чем катализатор С4, не соответствующий данному изобретению. Повышение селективности по отношению к дизельной фракции сопровождается увеличением цетанового числа этой фракции.

Пример 14. Получение катализатора С6 согласно изобретению

Цеолит

H-NU-86/4, полученный в примере 6, затем формуют посредством экструзии с алюмосиликатным гелем и получают после сушки и прокаливания в сухом воздухе катализатор С6, содержащий 70 мас.% цеолита

H-NU-86/4 и 30 мас.% алюмосиликата.

Пример 15. Оценка каталитических свойств катализаторов С3 и С6, соответствующих изобретению при гидроизомеризации сырья, содержащего в основном углеводороды, имеющие 7 атомов углерода.

Водный раствор Pt(NН3)2+42Cl- используется для импрегнирования катализаторов С3 и С6 с целью введения в него 1 мас.% платины по отношению к массе катализатора. Затем экструдаты прокаливают в сухом воздухе при 500oС и восстанавливают в реакторе гидроизомеризации в атмосфере чистого водорода при температуре 420oС.

В реактор гидроизомеризации подают сырье С7, которое содержит 15,5% по весу изогептана (i-C7) и 84,5% по весу нормального гептана (н-С7).

Условия реакции следующие:

- общее давление: 3МПа,

- РРН (масса сырья С7 на единицу массы цеолита в час) = 1,02 час-1,

- молярное

отношение Н2/углеводороды = 2,

- температура устанавливается так, чтобы получить конверсию нормального гептана около 80%.

Результаты, полученные при использовании

катализаторов, приведены в табл.11

Из таблицы видно, что использование катализаторов С3 и С6, на основе дезалюминированного цеолита NU-86, в реакции гидроизомеризации приводит к низкому

содержанию продуктов крекинга, что является значительным преимуществом.

Реферат

Изобретение относится к модифицированному цеолиту NU-86, содержащему кремний и по меньшей мере один элемент Т, выбранный из группы, состоящей из алюминия, железа, галлия и бора. Элемент Т удален из каркаса исходного неочищенного синтетического цеолита NU-86. Общее атомное соотношение Si/Т превышает примерно 20. Удаление элемента Т из цеолитного каркаса (или решетки) осуществляют посредством по меньшей мере одной термической обработки, осуществляемой, в случае необходимости, в присутствии паров воды, с последующим по меньшей мере одним кислотным травлением в по меньшей мере одном растворе минеральной или органической кислоты, или лучше посредством прямого кислотного травления. Изобретение также относится к катализатору, содержащему указанный цеолит, находящийся по меньшей мере частично в кислотной форме, и к использованию указанного катализатора при конверсии углеводородов, в частности, при олигомеризации олефинов С2-С8. Модифицированный цеолит NU-86 настоящего изобретения при введении его в катализатор приводит к улучшенным каталитическим свойствам, в частности, активности, устойчивости и селективности. 6 с. и 8 з.п. ф-лы, 11 табл.

Комментарии