Поршневой механизм с расходящимися поршнями - RU2270341C2

Код документа: RU2270341C2

Чертежи

Описание

Изобретение относится к машиностроению, а именно к поршневым механизмам для прямого преобразования энергии рабочего тела (газа или пара) в механическую энергию или обратного преобразования механической энергии в энергию рабочего тела, и может быть использовано при конструировании и изготовлении двигателей, компрессоров, гидроамортизаторов и т.д.

Известен двухтактный двигатель с расходящимися поршнями автора Gleich Anmelder, поршневой механизм которого содержит цилиндр с размещенными в нем с образованием рабочих камер противоположно направленными поршнями, объединенными двумя парами штоков в две группы с противоположным направлением движения. На каждой паре штоков жестко закреплены на расстоянии друг от друга поршни одного из направлений движения, которые чередуются с поршнями противоположного направления движения. При этом штоки одной группы поршней проходят через поршни другой группы и наоборот. Эти штоки взаимодействуют через шатуны с тремя шатунными шейками коленчатого вала. Два крайних штока для поршней одного направления движения соединены с двумя наружными шатунными шейками, а два внутренних штока для поршней противоположного направления движения - со средней шатунной шейкой (см. заявка ФРГ (DE) №3237858, кл. F 01 В 3/00, F 04 B 27/00, 1984 г.).

Достоинством данного поршневого механизма является возможность повысить эффективность его работы за счет выполнения рабочих камер с обеих сторон каждого поршня, обеспечивающего удвоение полезного рабочего объема, а также за счет соединения штоков с тремя шатунными шейками коленчатого вала, обеспечивающего синхронность и параллельность хода поршней одинакового направления.

Однако главным недостатком данной конструкции является проблема уплотнения штоков на участках прохождения их через поршни противоположного направления движения. Недостаточная эффективность уплотнения приводит к разгерметизации рабочих камер и снижает надежность поршневого механизма в целом. Кроме того, поперечное качание штоков и поршней, имеющее место в этой конструкции, увеличивает износ стенок цилиндра и нарушает плавность хода поршней, что ухудшает рабочие характеристики поршневого механизма.

Известен двухтактный двигатель с расходящимися поршнями того же автора (Gleich Anmelder), в котором два противолежащих цилиндра расположены вдоль одной общей оси. Поршневой механизм каждого цилиндра содержит два встречно двигающихся поршня, которые прямо через силовые элементы (тяги) действуют на общий коленчатый вал. Коленчатый вал имеет две коренные и три шатунные шейки, при этом два ближних к коленчатому валу поршня действуют на среднюю шатунную шейку, а два удаленных - на обе наружные. Ближайшие к коленчатому валу поршни одинакового направления движения жестко связаны между собой петлей, которая ведет ползун, соединенный со средней шатунной шейкой. Поршни, удаленные от коленчатого вала, соединены с наружными шатунными шейками посредством шатунов (см. патент ФРГ (DE) №4135386, кл. F 02 В 75/28, 75/32, 1992 г.).

Достоинством данного технического решения является замена штоков на силовые элементы - тяги и ползун, прямо воздействующие на коленчатый вал и выведенные за пределы рабочей полости цилиндра. Это позволило разместить в каждом цилиндре второй поршень. Такая замена штоков поршней одного направления на тяги обеспечивает герметичность сопряжения системы цилиндр - поршень. Предложенный двухтактный двигатель отличается компактностью, небольшим весом конструкции, возможностью многоцилиндрового исполнения и дешевизной изготовления.

Недостатком вышеуказанного двухтактного двигателя с расходящимися поршнями является значительное трение в петле, что постоянно требует ее замены.

Известен двухтактный двигатель с расходящимися поршнями, поршневой механизм которого включает оппозитно расположенные цилиндры со ступенчатой внутренней полостью с впускными и выпускными щелями и двумя встречными поршнями в каждом из них и коленчатый вал с тремя шатунными шейками. Обе наружные шатунные шейки через шатуны соединены со скользящей втулкой (наружный связующий элемент), которая скользит по корпусу цилиндра, как по направляющей, и через синхронную группу тяг соединена с поршнями, удаленными от вала. Эти тяги размещены с возможностью возвратно-поступательного движения в направляющих каналах, выполненных в корпусе цилиндра параллельно его оси. Средняя шатунная шейка, по меньшей мере, через один шатун и внутренний связующий элемент соединена с поршнями, ближайшими к коленчатому валу. При этом внутренний связующий элемент расположен в полости цилиндра и выполнен с поршнями как единое целое с отверстием для прохода и свободного хода коленчатого вала (см. патент DE №19503444, F 02 В 75/32, F 02 В 25/10, 1998 г.).

Достоинством известного поршневого механизма является замена штоков поршней одного направления движения на группу тяг, синхронно перемещающихся вместе со связующим элементом, в одном случае, и соединение поршней противоположного направления движения напрямую с другим связующим элементом с обеспечением прямолинейного синхронного перемещения поршней в обоих цилиндрах, в другом случае. При шатунном соединении связующих элементов и коленчатого вала уменьшается износ шатунно-кривошипного механизма и коренных подшипников. В любом положении коленчатый вал нагружен только разностной силой обеих результирующих, периодически действующих сил газа и массы на внешние и внутренние шатунные шейки коленчатого вала. Этот положительный эффект возрастает с ростом числа оборотов двигателя.

Недостатком этого технического решения является разнотипность наружного и внутреннего связующих элементов, усложняющих конструкцию и увеличивающих габариты и вес механизма при сложности кинематической связи поршней со связующими элементами. Конструкция требует высокой точности изготовления. Проблема размещения в одном цилиндре более двух расходящихся поршней до сих пор остается актуальной.

Задача, на решение которой направлено предлагаемое изобретение, заключается в создании эффективного, надежного в работе, простого в изготовлении и с широкими возможностями использования нового поршневого механизма малой металлоемкости и стоимости. Другие цели и достоинства настоящего изобретения будут выявлены ниже при рассмотрении описания и чертежей.

Технический результат - увеличение удельной мощности поршневого механизма посредством размещения в одном цилиндре нескольких поршней с образованием между ними рабочих камер, в которых одновременно совершаются различные такты независимых рабочих циклов.

Поставленная задача решается тем, что в поршневом механизме с расходящимися поршнями, включающем картер с коленчатым валом, цилиндр с впускными и выпускными отверстиями и, по меньшей мере, с двумя противоположно направленными поршнями, и связующие элементы, взаимодействующие с тремя шатунными шейками коленчатого вала, причем один из связующих элементов связан со средней шатунной шейкой, а другой - с двумя крайними шатунными шейками, при этом, по меньшей мере, один поршень жестко закреплен на тягах, которые своими основаниями жестко закреплены на одном из связующих элементов и размещены в направляющих каналах, выполненных в корпусе цилиндра параллельно его оси, с образованием синхронной группы тяг с направлением движения, соответствующим этому связующему элементу, цилиндр дополнительно содержит тяги, которые жестко соединены, по меньшей мере, с одним противоположно направленным поршнем, а своими основаниями - с другим связующим элементом, и размещены в дополнительных направляющих каналах, выполненных в корпусе цилиндра параллельно известным направляющим каналам в чередующейся с ними последовательности, с образованием другой синхронной группы тяг с направлением движения, соответствующим другому связующему элементу, при этом все направляющие каналы выполнены со сквозными прорезями в рабочей поверхности цилиндра с выходами в его полость так, что боковые грани тяг синхронных групп разных направлений, обращенные к полости цилиндра, образуют подвижные участки его рабочей поверхности, причем поршни поочередно закреплены по своим периметрам на боковых гранях тяг разных синхронных групп с образованием рабочих камер между ними, кроме того, связующие элементы расположены между коленчатым валом и ближайшим к нему поршнем; связующие элементы выполнены в виде внутреннего и, с центральным отверстием, наружного связующих элементов с возможностью свободного прохождения одного в другом так, что контур внутреннего связующего элемента повторяет контур центрального отверстия наружного связующего элемента; внутренний связующий элемент выполнен в виде двух скрепленных между собой пластин, нижней - со стойкой и верхней - с радиальными прорезями по периферии под тяги синхронной группы этого связующего элемента, закрепленные своими основаниями на нижней пластине, и с выемками между этими тягами в обеих пластинах под тяги другой синхронной группы; наружный связующий элемент выполнен в виде двух скругленных в овал по своим вершинам скрепленных между собой с центральными отверстиями многогранных пластин, нижней - с двумя диаметральными стойками и верхней - с радиальными прорезями по контуру центрального отверстия под тяги синхронной группы этого связующего элемента, закрепленные своими основаниями на нижней пластине, и с выемками между этими тягами в обеих пластинах под тяги другой синхронной группы; внутренний связующий элемент соединен со средней шатунной шейкой коленчатого вала; наружный связующий элемент соединен с двумя крайними шатунными шейками коленчатого вала; внутренний связующий элемент соединен со средней шатунной шейкой коленчатого вала через центральную кривошипно-петлевую рамку; наружный связующий элемент соединен с крайними шатунными шейками коленчатого вала через боковые кривошипно-петлевые рамки; кривошипно-петлевые рамки выполнены, каждая, в виде разъемного прямоугольного контура со стойкой и с размещенным в контуре с возможностью свободного поперечного перемещения ползуном, охватывающим соответствующую шатунную шейку коленчатого вала; стойка центральной кривошипно-петлевой рамки соединена через палец со стойкой внутреннего связующего элемента; каждая из стоек боковых кривошипно-петлевых рамок соединена через палец с соответствующей стойкой наружного связующего элемента; кривошипно-петлевые рамки размещены между направляющими пластинами, установленными в картере; внутренний связующий элемент соединен со средней шатунной шейкой коленчатого вала через центральный шатун; наружный связующий элемент соединен с крайними шатунными шейками коленчатого вала через боковые шатуны; центральный шатун соединен через палец со стойкой внутреннего связующего элемента; каждый из боковых шатунов соединен через палец с соответствующей стойкой наружного связующего элемента; на боковых гранях тяг синхронной группы внутреннего связующего элемента, обращенных к полости цилиндра, выполнены три выступа для закрепления поршней одного направления движения; на боковых гранях тяг синхронной группы наружного связующего элемента, обращенных к полости цилиндра, выполнены два выступа для закрепления поршней противоположного направления движения; выступы на тягах синхронной группы наружного связующего элемента расположены между выступами на тягах синхронной группы внутреннего связующего элемента; выступы на тягах одной синхронной группы выполнены на одинаковом расстоянии друг от друга, равном расстоянию между выступами на тягах другой синхронной группы; выступы на тягах обеих синхронных групп выполнены развитыми, с увеличенной площадью их поперечного сечения; на широких гранях тяг обеих синхронных групп со стороны их боковых граней, наиболее удаленных от оси цилиндра, выполнены буртики под направляющие каналы; буртики выполнены сплошными; буртики выполнены прерывистыми; ширина широких граней тяг обеих синхронных групп в радиальном направлении, без учета буртиков, не менее, чем в два раза превышает толщину тяг; поперечное сечение тяг соответствует поперечному сечению направляющих каналов; тяги установлены в направляющих каналах с зазором менее 0,02 мм; поршни выполнены с крепежными кольцевыми канавками под выступы тяг синхронных групп; поршни выполнены с кольцевыми канавками под уплотнительные кольца; поршни выполнены укороченными; поршни дополнительно закреплены на выступах тяг обеих синхронных групп посредством болтов; направляющие каналы под тяги обеих синхронных групп выполнены на всю длину рабочего цилиндра; направляющие каналы под тяги синхронных групп выполнены укороченными; направляющие каналы в поперечном сечении представляют Т-образный профиль; направляющие каналы под тяги разных синхронных групп чередуются между собой через один направляющий канал; направляющие каналы под тяги разных синхронных групп чередуются между собой через два направляющих канала; направляющие каналы выполнены в корпусе цилиндра на равном расстоянии друг от друга; сквозные прорези в направляющих каналах выполнены на всю их длину; впускные и выпускные отверстия расположены в средних сечениях рабочих камер, образованных двумя расходящимися поршнями; рабочие камеры, образованные расходящимися поршнями, равны между собой по высоте; рабочая камера, образованная одним крайним поршнем, по высоте в два раза меньше рабочих камер, образованных расходящимися поршнями; впускное и выпускное отверстия расположены в верхней части рабочей камеры, образованной одним крайним поршнем; впускные и выпускные отверстия выполнены в промежутках между направляющими каналами; цилиндр выполнен с установочной крышкой, которая размещена на картере; картер выполнен с технологическими отверстиями; цилиндр выполнен с крышкой; цилиндр выполнен со свечами зажигания в рабочих камерах.

От прототипа заявляемое изобретение отличается тем, что цилиндр дополнительно содержит тяги, жестко соединенные, по меньшей мере, с одним противоположно направленным поршнем, а своими основаниями - с другим связующим элементом, и размещенные в дополнительных направляющих каналах, выполненных в корпусе цилиндра параллельно известным направляющим каналам в чередующейся с ними последовательности, с образованием синхронной группы тяг другого связующего элемента, при этом все направляющие каналы выполнены со сквозными прорезями в рабочей поверхности цилиндра с выходами в его полость так, что боковые грани тяг синхронных групп разных направлений, обращенные к полости цилиндра, образуют подвижные участки его рабочей поверхности, причем поршни поочередно закреплены по своим периметрам на боковых гранях тяг разных синхронных групп с образованием рабочих камер между ними.

Каждый из этих признаков является существенным и, в совокупности, они достаточны для решения поставленной задачи.

Расположение связующих элементов между коленчатым валом и ближайшим к нему поршнем; выполнение связующих элементов в виде внутреннего и, с центральным отверстием, наружного связующих элементов с возможностью свободного прохождения одного в другом так, что контур внутреннего связующего элемента повторяет контур центрального отверстия наружного связующего элемента; выполнение внутреннего связующего элемента в виде двух скрепленных между собой пластин, нижней - со стойкой и верхней - с радиальными прорезями по периферии под тяги синхронной группы этого связующего элемента, закрепленных своими основаниями на нижней пластине, и с выемками между этими тягами в обеих пластинах под тяги другой синхронной группы; выполнение наружного связующего элемента в виде двух скругленных в овал по своим вершинам скрепленных между собой с центральными отверстиями многогранных пластин пластин, нижней - с двумя диаметральными стойками и верхней - с радиальными прорезями по контуру центрального отверстия под тяги синхронной группы этого связующего элемента, закрепленные своими основаниями на нижней пластине, и с выемками между этими тягами в обеих пластинах под тяги другой синхронной группы; соединение внутреннего связующего элемента со средней шатунной шейкой коленчатого вала; соединение наружного связующего элемента с двумя крайними шатунными шейками коленчатого вала; соединение внутреннего связующего элемента со средней шатунной шейкой коленчатого вала через центральную кривошипно-петлевую рамку; соединение наружного связующего элемента с крайними шатунными шейками коленчатого вала через боковые кривошипно-петлевые рамки; выполнение кривошипно-петлевых рамок, каждой, в виде разъемного прямоугольного контура со стойкой и с размещенным в контуре с возможностью свободного поперечного перемещения ползуном, охватывающим соответствующую шатунную шейку коленчатого вала; соединение стойки центральной кривошипно-петлевой рамки через палец со стойкой внутреннего связующего элемента; соединение каждой из стоек боковых кривошипно-петлевых рамок через палец с соответствующей стойкой наружного связующего элемента; размещение кривошипно-петлевых рамок между направляющими пластинами, установленными в картере; соединение внутреннего связующего элемента со средней шатунной шейкой коленчатого вала через центральный шатун; соединение наружного связующего элемента с крайними шатунными шейками коленчатого вала через боковые шатуны; соединение центрального шатуна через палец со стойкой внутреннего связующего элемента; соединение каждого из боковых шатунов через палец с соответствующей стойкой наружного связующего элемента; выполнение на боковых гранях тяг синхронной группы внутреннего связующего элемента, обращенных к полости цилиндра, трех выступов для закрепления поршней одного направления движения; выполнение на боковых гранях тяг синхронной группы наружного связующего элемента, обращенных к полости цилиндра, двух выступов для закрепления поршней противоположного направления движения; расположение выступов на тягах синхронной группы наружного связующего элемента между выступами на тягах синхронной группы внутреннего связующего элемента; выполнение выступов на тягах одной синхронной группы на одинаковом расстоянии друг от друга, равном расстоянию между выступами на тягах другой синхронной группы; выполнение выступов на тягах обеих синхронных групп развитыми, с увеличенной площадью их поперечного сечения; выполнение на широких гранях тяг обеих синхронных групп со стороны их боковых граней, наиболее удаленных от оси цилиндра, буртиков под направляющие каналы; выполнение буртиков сплошными; выполнение буртиков прерывистыми; превышение не менее чем в два раза ширины широких граней тяг обеих синхронных групп в радиальном направлении, без учета буртиков, толщины тяг; соответствие поперечного сечения тяг поперечному сечению направляющих каналов; установка тяг в направляющих каналах с зазором менее 0,02 мм; выполнение поршней с крепежными кольцевыми канавками под выступы тяг синхронных групп; выполнение поршней с кольцевыми канавками под уплотнительные кольца; выполнение поршней укороченными; закрепление поршней дополнительно на выступах тяг обеих синхронных групп посредством болтов; выполнение направляющих каналов под тяги обеих синхронных групп на всю длину рабочего цилиндра; выполнение направляющих каналов под тяги синхронных групп укороченными; представление направляющими каналами в поперечном сечении Т-образного профиля; чередование между собой направляющих каналов под тяги разных синхронных групп через один направляющий канал; чередование между собой направляющих каналов под тяги различных синхронных групп через два направляющих канала; выполнение направляющих каналов в корпусе цилиндра на равном расстоянии друг от друга; выполнение сквозных прорезей в направляющих каналах на всю их длину; расположение впускных и выпускных отверстий в средних сечениях рабочих камер, образованных двумя расходящимися поршнями; равенство между собой по высоте рабочих камер, образованных расходящимися поршнями; рабочей камеры, образованной одним крайним поршнем, по высоте в два раза меньше рабочих камер, образованных расходящимися поршнями; расположение впускного и выпускного отверстий в верхней части рабочей камеры, образованной одним крайним поршнем; выполнение впускных и выпускных отверстий в промежутках между направляющими каналами; выполнение цилиндра с установочной крышкой, которая размещена на картере; выполнение картера с технологическими отверстиями; выполнение цилиндра с крышкой; выполнение цилиндра со свечами зажигания в рабочих камерах относятся к признакам, характеризующим предлагаемое изобретение в частных случаях исполнения.

Наличие дополнительных тяг, которые жестко соединены, по меньшей мере, с одним противоположно направленным поршнем, а своими основаниями - с другим связующим элементом, позволяет создать другую синхронную группу тяг противоположного направления движения, идентичную известной синхронной группе тяг, что способствует унификации деталей и упрощению их изготовления с расширением возможностей кинематической связи поршней со связующими элементами.

Размещение дополнительных тяг в дополнительных направляющих каналах, выполненных в корпусе цилиндра параллельно известным направляющим каналам в чередующейся с ними последовательности, позволяет разместить вторую синхронную группу тяг противоположного направления движения точно таким же образом, как и известную группу тяг, и уменьшить загроможденность рабочей полости цилиндра, что способствует упрощению конструкции поршневого механизма, уменьшению его габаритов и более эффективному использованию рабочей полости цилиндра.

Выполнение всех направляющих каналов со сквозными прорезями в рабочей поверхности цилиндра с выходами в его полость позволяет разместить тяги обеих синхронных групп в направляющих каналах так, что боковые грани их, обращенные к полости цилиндра, образуют подвижные участки его рабочей поверхности с противоположными направлениями движения, что позволяет жестко соединить поршни непосредственно по их периметрам с подвижными участками рабочей поверхности цилиндра. Такое закрепление поршней обоих направлений движения по их периметрам снимает все ограничения по их размещению в одном цилиндре в нужном количестве.

Поочередное расположение поршней на синхронных тягах разных групп снимает ограничения по размещению в одном цилиндре в нужном количестве рабочих камер между расходящимися поршнями, в которых одновременно совершаются различные такты независимых рабочих циклов.

Совокупность заявленных признаков позволяет получить поршневой механизм, отличающийся повышенной удельной мощностью, малым весом, компактностью, простотой конструкции и сборки, низкой стоимостью изготовления, повышенной надежностью, долговечностью в работе и расширяет область его применения.

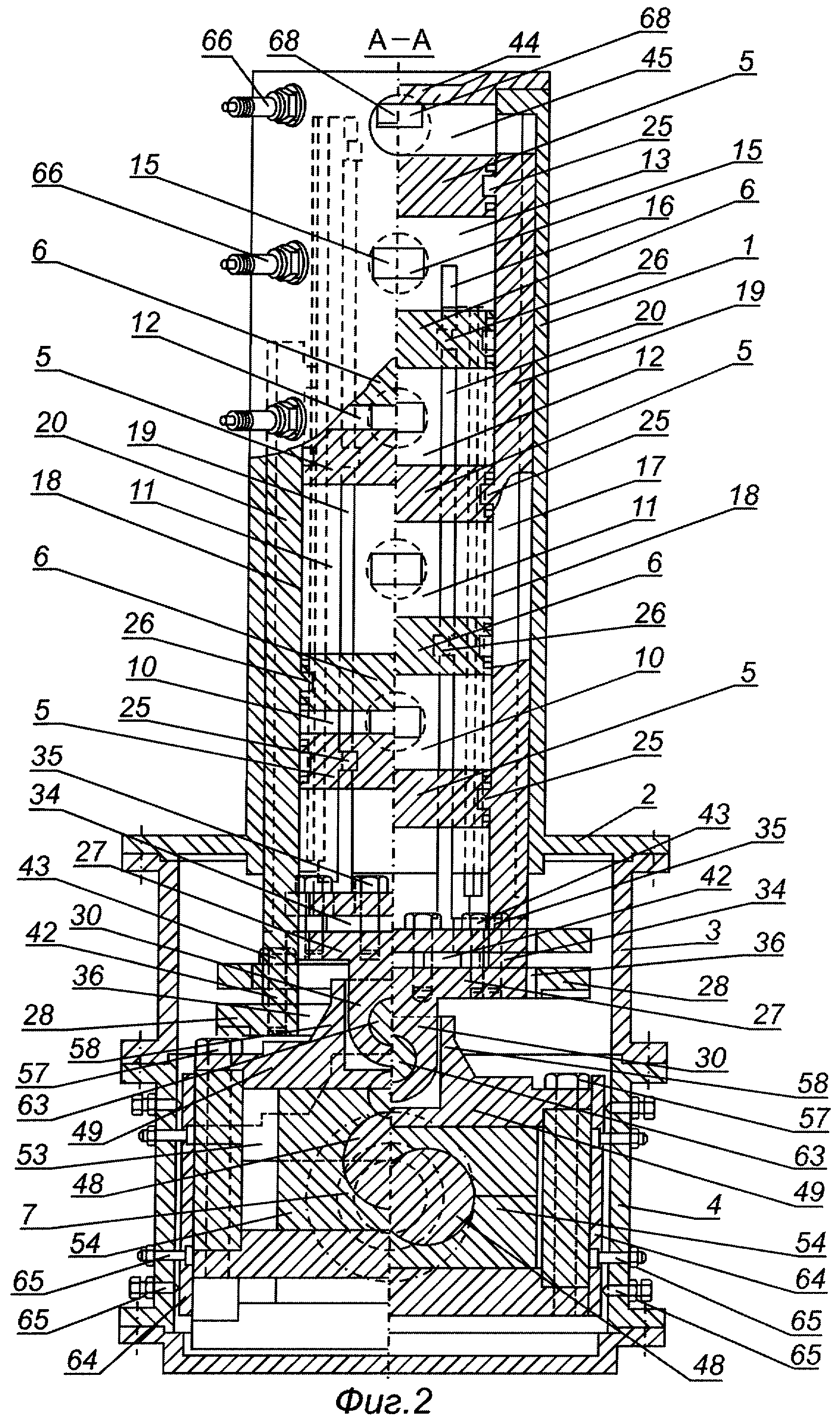

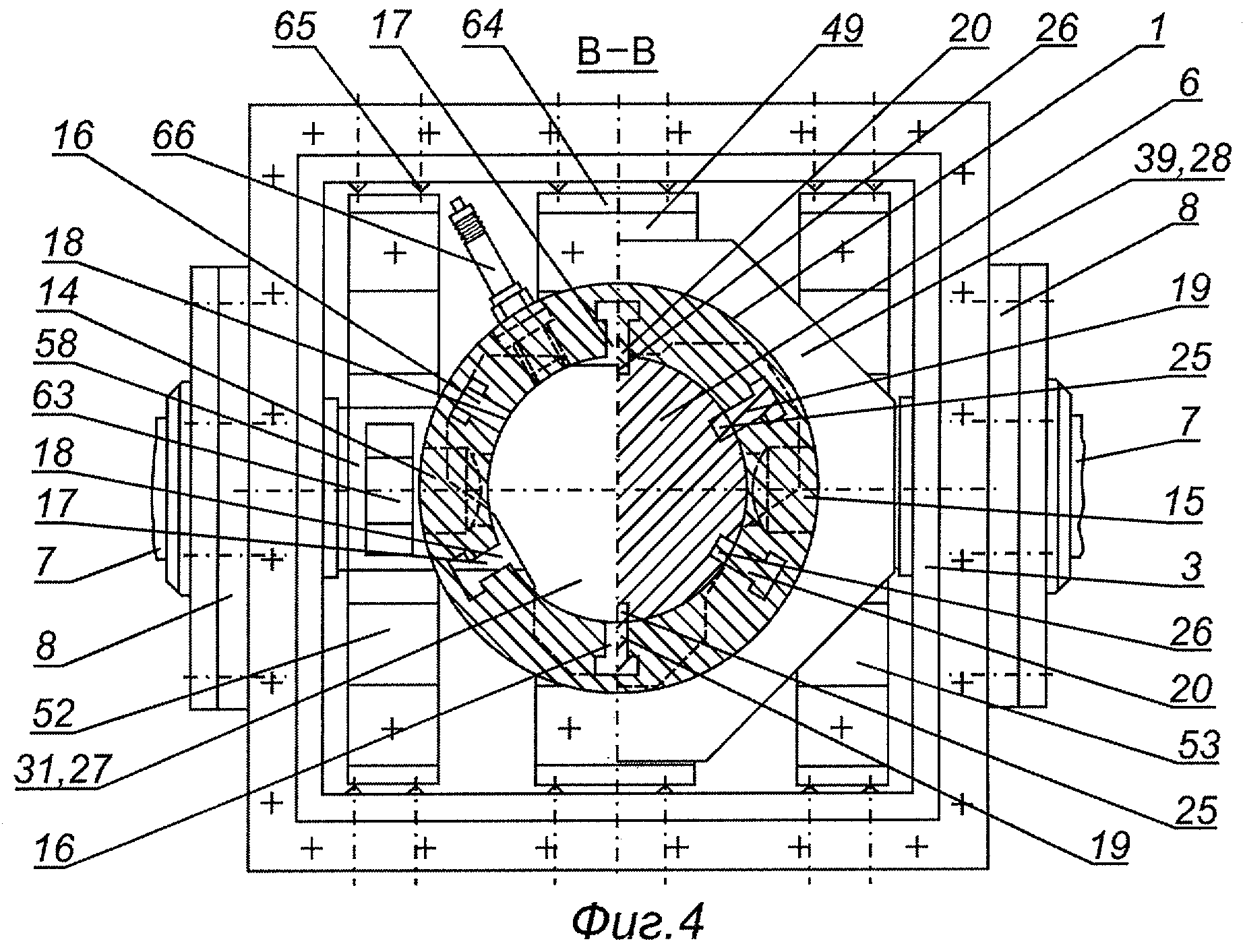

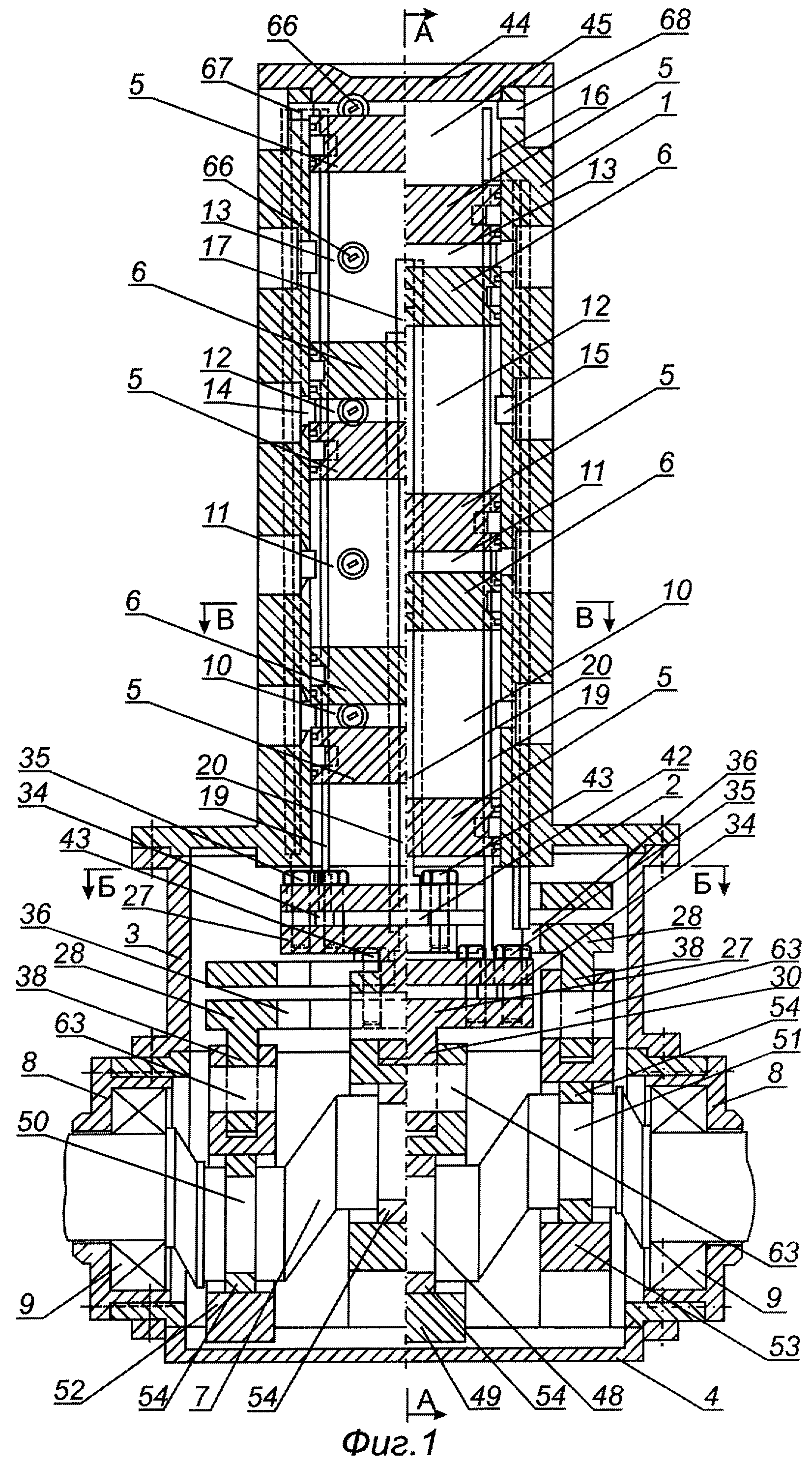

На фиг.1 представлено продольное сечение предлагаемого поршневого механизма, слева от оси - поршни одной и другой синхронных групп тяг максимально смещены вдоль оси в противоположных направлениях и находятся в противоположных мертвых точках, справа от оси - то же, через один такт; на фиг.2 - вид А-А на фиг.1, слева от оси - положение поршней аналогично положению поршней слева от оси на фиг.1, справа от оси - через половину такта; на фиг.3 - вид Б-Б на фиг.1; на фиг.4 - вид В-В на фиг.1 при удаленной установочной крышке, слева от оси - при удаленных тягах, поршнях и наружном связующем элементе, справа от оси - при удаленном внутреннем связующем элементе; на фиг.5 - поперечное сечение цилиндра; на фиг.6 - тяга синхронной группы тяг, жестко соединенных с внутренним связующим элементом, вид сбоку; на фиг.7 - тяга синхронной группы тяг, жестко соединенных с наружным связующим элементом, вид сбоку; на фиг.8 - средняя кривошипно-петлевая рамка в сборке, вид спереди, слева от оси - продольное сечение; на фиг.9 - вид Г-Г на фиг.8, слева от оси - поперечное сечение; на фиг.10 - тяга синхронной группы тяг, жестко соединенных с внутренним связующим элементом, вариант тяги с развитыми выступами и с прерывистыми буртиками, вид сбоку; на фиг.11 - то же, вид спереди; на фиг.12 - вид Д на фиг.8, слева от оси - продольное сечение; на фиг.13 - поршень, вид сбоку, слева от оси - продольное сечение; на фиг.14 - вид Е-Е на фиг.10; на фиг.15 - внутренний связующий элемент в сборе с тягами соответствующей синхронной группы, вид сбоку; на фиг.16 - вид Ж-Ж на фиг.15; на фиг.17 - наружный связующий элемент в сборе с тягами соответствующей синхронной группы, вид сбоку; на фиг.18 - вид З-З на фиг.17.

Лучший вариант исполнения поршневого механизма.

В качестве лучшего выбран вариант исполнения предлагаемого поршневого механизма на примере четырехтактного двигателя внутреннего сгорания (ДВС).

Поршневой механизм (ДВС) (фиг.1) содержит цилиндр 1 с установочной крышкой 2, закрепленной на съемной вставке 3, установленной на картере 4. В цилиндре 1 размещены расходящиеся поршни 5, 6, а в картере 4 - коленчатый вал 7, установленный в подшипниковых узлах 8 на подшипниках 9. Три поршня 5 и два поршня 6 образуют между собой рабочие камеры 10, 11, 12, 13 с впускными 14 и выпускными 15 отверстиями (фиг.2, 4) в среднем сечении каждой из них. В корпусе цилиндра 1 (фиг.5) равномерно по кругу параллельно его оси выполнены две группы направляющих каналов 16, 17 по три канала в каждой группе. Направляющие каналы 16, 17 чередуются через один между собой. Направляющие каналы 16, 17 на всю их длину выполнены со сквозными прорезями 18 в рабочей поверхности цилиндра 1 с выходами в его полость. Направляющие каналы 16, 17 имеют в поперечном сечении Т-образный профиль. В направляющих каналах 16 размещены тяги 19 (фиг.3), выполненные с возможностью возвратно-поступательного движения, а в направляющих каналах 17 таким же образом размещены тяги 20. Каждая из тяг 19, 20 обращена к полости цилиндра 1 узкой боковой гранью 21 (фиг.6, 7), имеющей профиль рабочей поверхности цилиндра 1, так, что боковые грани 21 всех тяг 19, 20 образуют подвижные участки его рабочей поверхности. Узкие тяги 19, 20, имеющие достаточную ширину в радиальном направлении, выдерживают высокие осевые нагрузки. Они имеют достаточную поперечную гибкость, позволяющую устанавливать их в длинных направляющих каналах 16, 17 с зазором менее 0, 02 мм с обеспечением необходимой герметичности рабочих камер. Для сохранения цилиндрической конфигурации рабочей поверхности цилиндра 1 на подвижных участках, с обеспечением плавного перехода ее подвижных участков к неподвижным, на широких боковых гранях 22 каждой из тяг 19, 20 со стороны боковой грани 23, наиболее удаленной от оси цилиндра 1, выполнены буртики 24 под профиль направляющих каналов 16, 17, предотвращающих радиальное смещение этих тяг. Ширина боковых граней 22 тяг 19, 20, без учета буртиков 24, не менее чем в два раза превышает их толщину. На боковой грани 21 каждой тяги 19 (фиг.6) выполнено по три выступа 25 на разных высотах от ее нижнего конца для закрепления трех поршней 5, каждого по своему периметру, на всех тягах 19 на соответствующем уровне. На боковой грани 21 (фиг.7) каждой тяги 20 выполнено по два выступа 26 на разных высотах от ее нижнего конца для закрепления двух поршней 6, каждого по своему периметру, на всех тягах 20 на соответствующем уровне. Расстояния между выступами 25, 26 каждой из тяг 19, 20 равны между собой. Выступы 26 тяг 20 размещены между выступами 25 тяг 19 и занимают среднее положение между ними при размещении поршней 6 в среднем положении между соответствующими поршнями 5 (фиг.2).

Нижние основания тяг 19 жестко закреплены на внутреннем связующем элементе 27 (фиг.15, 16) с образованием одной синхронной группы тяг 19, а нижние основания тяг 20 жестко закреплены на наружном связующем элементе 28 (фиг.17, 18) с образованием другой синхронной группы тяг 20. Внутренний связующий элемент 27 и наружный связующий элемент 28 (фиг.3) выполнены с возможностью свободного прохождения один в другом так, что внутренний контур наружного связующего элемента 28 повторяет контур внутреннего связующего элемента 27. Они размещены между цилиндром 1 и коленчатым валом 7 (фиг.1, 2).

Внутренний связующий элемент 27 (фиг.15, 16) выполнен в виде двух скрепленных между собой пластин, нижней 29 - со стойкой 30 и верхней 31 - с радиальными прорезями 32 по периферии под тяги 19 и с выемками 33 между ними в обеих пластинах под тяги 20. Тяги 19 своими основаниями установлены на нижней пластине 29. Их крепежные лапки 34 зажаты между пластинами 29, 31 посредством болтов 35.

Наружный связующий элемент 28 (фиг.17, 18) выполнен в виде двух скругленных в овал по своим вершинам скрепленных между собой с центральными отверстиями 36 многогранных пластин, нижней 37 - с двумя диаметральными стойками 38 и верхней 39 - с радиальными прорезями 40 по контуру центрального отверстия 36 под тяги 20 синхронной группы этого связующего элемента, и с выемками 41 между этими тягами в обеих пластинах под тяги 19 другой синхронной группы. Тяги 20 своими основаниями установлены на нижней пластине 37. Их крепежные лапки 42 зажаты между пластинами 37, 39 посредством болтов 43.

При установке связующих элементов 27, 28 на одном уровне (фиг.2, справа от оси) основные рабочие камеры 10, 11, 12, 13 по высоте равны между собой. Верхний поршень 5 образует с крышкой 44 цилиндра 1 дополнительную рабочую камеру 45, высота которой при установке связующих элементов 27, 28 на одном уровне равна половине высоты основных рабочих камер 10, 11, 12, 13 при том же положении связующих элементов 27, 28.

На боковых поверхностях поршней 5, 6 (фиг.13) по их периметрам выполнены крепежные кольцевые канавки 46, посредством которых поршни 5, 6 жестко с натягом закреплены на выступах 25, 26 соответствующих тяг 19, 20. Закрепление поршней 5, 6 по их периметрам, каждого на трех синхронных тягах 19 или 20, жестко стабилизирует их вертикальное положение и в три раза снижает нагрузку на каждую тягу. Такое закрепление допускает радиальное расширение поршней 5, 6 со смещением их по соответствующим выступам 25, 26 при их нагревании и с возвратом в исходное положение при охлаждении. На боковой поверхности поршней 5, 6 по их периметрам, по обе стороны от крепежных кольцевых канавок 46, выполнены кольцевые канавки 47 под уплотнительные кольца.

Внутренний связующий элемент 27 соединен со средней шатунной шейкой 48 (фиг.1) коленчатого вала 7 через центральную кривошипно-петлевую рамку 49, а наружный связующий элемент 28 - с крайними шатунными шейками 50, 51 коленчатого вала 7 через боковые кривошипно-петлевые рамки 52, 53. Центральная кривошипно-петлевая рамка 49 аналогична боковым кривошипно-петлевым рамкам 52, 53 и отличается от них только усиленной конструкцией, поскольку она рассчитана на двойную нагрузку. Каждая из кривошипно-петлевых рамок 49, 52, 53 (фиг.8, 9, 12) представляет собой раму с размещенным внутри соответствующим ползуном 54, выполненную в виде двух перекладин 55, собранных на двух упорах 56 при помощи стяжных болтов 57. Верхняя перекладина 55 в своей средней части со стороны цилиндра 1 имеет стойку 58. Каждый ползун 54 представляет собой толстую прямоугольную разрезную пластину с центральным отверстием 59 под одну из шатунных шеек 48, 50, 51 коленчатого вала 7. Обе составные части 60 каждого ползуна 54 имеют выступы 61 для скрепления этих частей друг с другом болтами 62 в сборке на соответствующей шатунной шейке 48, 50, 51.

Стойка 58 центральной кривошипно-петлевой рамки 49 посредством пальца 63 шарнирно соединена со стойкой 30 (фиг.2), выполненной в средней части нижней пластины 29 внутреннего связующего элемента 27. Стойки 58 боковых кривошипно-петлевых рамок 52, 53 посредством пальцев 63 шарнирно соединены каждая с одной из двух диаметральных стоек 38 на нижней пластине 37 наружного связующего элемента 28. Таким образом, средняя шатунная шейка 48 коленчатого вала 7 связана с внутренним связующим элементом 27 через центральную кривошипно-петлевую рамку 49, а две крайние шатунные шейки 50, 51 связаны с наружным связующим элементом 28 через боковые кривошипно-петлевые рамки 52, 53. При такой кинематической связи кривошипно-петлевые рамки 49, 52, 53 обладают вращательной степенью свободы вокруг соответствующего пальца 63 при любых положениях коленчатого вала 7. Устойчивость их положения обеспечивается направляющими пластинами 64 (фиг.2) и регулировочными болтами 65, установленными в картере 4. В стенках цилиндра 1 в средних сечениях рабочих камер 10, 11, 12, 13 размещены свечи зажигания 66. Под крышкой 44 цилиндра 1 в дополнительной рабочей камере 45 выполнены впускное 67 и выпускное 68 отверстия и размещена свеча зажигания 66 (фиг.2).

В не представленной форме изобретения есть вариант оппозитного размещения цилиндров 1. В этом варианте кривошипно-петлевые рамки 49, 52, 53 выполнены с двумя противоположно расположенными стойками 58, которые с двух сторон соединены со связующими элементами 27, 28 оппозитно расположенных цилиндров 1. Количество оппозитно расположенных цилиндров 1 зависит от требуемой мощности двигателя внутреннего сгорания.

В возможных вариантах исполнения поршневого механизма общее количество поршней 5, 6 может быть равно двум и более.

Синхронных тяг 19, 20 в каждой группе может быть две и более. Количество направляющих каналов 16, 17 выполняется соответственно количеству тяг 19, 20.

Тяги разных синхронных групп 19, 20 могут чередоваться между собой через одну тягу и более. Направляющие каналы 16, 17 выполняются под соответствующие тяги 19, 20.

Тяги 19 могут быть выполнены с развитыми выступами 25 (фиг.10, 11, 14), имеющими большую ширину, с более равномерным распределением усилия на них по высоте и вдоль линии их сопряжения с тягами 19. Аналогично выполнены тяги 20.

Направляющие каналы 16, 17 могут быть выполнены укороченными, под предельный ход соответствующих тяг 19, 20 (фиг.1).

Тяги 19 могут быть выполнены с прерывистыми буртиками 24 с соответствующим повышением их гибкости. Аналогично выполнены тяги 20.

Связующие элементы 27, 28 могут быть соединены с соответствующими шатунными шейками 48, 50, 51 коленчатого вала 7 посредством шатунов.

Поршни 5, 6 могут быть дополнительно закреплены на выступах соответствующих тяг посредством болтов.

Работа описанного выше варианта поршневого механизма на примере четырехтактного ДВС наглядно показывает широкие возможности предлагаемого изобретения. В режиме четырехтактного ДВС в каждой рабочей камере 10, 11, 12, 13 непрерывно повторяется независимый рабочий цикл, включающий последовательность четырех тактов: первый такт - рабочий ход, второй такт - выпуск, третий такт - впуск, четвертый такт - сжатие с участием определенной массы рабочего тела (горючей смеси или продуктов сгорания). Исходное положение рабочих камер 10, 11, 12, 13 (фиг.1, слева от оси) таково, что все камеры подготовлены к одновременному совершению в них соответствующих тактов: в рабочей камере 10 - рабочего хода, в рабочей камере 11 - сжатия, в рабочей камере 12 - впуска, в рабочей камере 13 - выпуска, относящихся к независимым рабочим циклам соответствующих рабочих камер, смещенным по рабочим камерам на один такт в указанной последовательности.

В исходном положении рабочая камера 10 заполнена сжатой горючей смесью и при подаче высокого напряжения на свечу зажигания 66, размещенную в этой камере, происходит воспламенение топливной смеси. Увеличение давления в рабочей камере 10 при горении топливной смеси приводит к поступательному движению поршней 5, 6 в противоположных направлениях с передачей от них усилия на шатунные шейки 48, 50, 51 коленчатого вала 7. Это усилие передается через соответствующие группы синхронных тяг 19, 20, связующие элементы 27, 28, кривошипно-петлевые рамки 49, 52, 53 и ползуны 54. Синхронные группы тяг 19, 20 движутся в направляющих каналах 16, 17 в противоположных направлениях. В результате в рабочей камере 10 совершается рабочий ход. При этом коленчатый вал 7 делает половину оборота, первый такт (рабочий ход) полного рабочего цикла рабочей камеры 10 завершается. Одновременно в рабочих камерах 11, 12, 13 завершаются, соответственно, в рабочей камере 11 - четвертый такт (сжатие), в рабочей камере 12 - третий такт (впуск), в рабочей камере 13 - второй такт (выпуск) полного рабочего цикла каждой из этих камер. Поршни 5, 6 (фиг.1, справа от оси) занимают противоположное положение в рабочем цилиндре 1. Основные рабочие камеры 10, 11, 12, 13, соответственно, подготовлены к совершению следующих тактов: в рабочей камере 10 - выпуска (второй такт), в рабочей камере 11 - рабочего хода (первый такт), в рабочей камере 12 - сжатия (четвертый такт), в рабочей камере 13 - впуска (третий такт).

В этом положении сжатой горючей смесью заполнена рабочая камера 11 и после подачи высокого напряжения на свечу зажигания 66, размещенную в этой камере, в ней аналогичным образом происходит воспламенение топливной смеси и совершается рабочий ход. При этом коленчатый вал 7 совершает еще половину оборота, первый такт (рабочий ход) полного рабочего цикла камеры 11 завершается. Одновременно в рабочих камерах 12, 13, 10 завершаются, соответственно, в рабочей камере 12 - четвертый такт (сжатие), в рабочей камере 13 - третий такт (впуск), в рабочей камере 10 - второй такт (выпуск) полного рабочего цикла каждой из этих камер. Поршни 5, 6 (фиг.1, слева от оси) занимают первоначальное положение в рабочем цилиндре 1. В результате, основные рабочие камеры 10, 11, 12, 13 подготовлены, соответственно, к совершению следующих тактов: в рабочей камере 10 - впуска (третий такт), в рабочей камере 11 - выпуска (второй такт), в рабочей камере 12 - рабочего хода (первый такт), в рабочей камере 13 - сжатия (четвертый такт).

В этом положении сжатой горючей смесью заполнена рабочая камера 12 и в ней аналогичным образом совершается рабочий ход с соответствующим поворотом коленчатого вала 7 еще на половину оборота. При этом завершается первый такт (рабочий ход) полного рабочего цикла рабочей камеры 12. Одновременно в рабочих камерах 13, 10, 11 завершаются, соответственно, в рабочей камере 13 - четвертый такт (сжатие), в рабочей камере 10 - третий такт (впуск), в рабочей камере 11 - второй такт (выпуск) полного рабочего цикла каждой из этих камер. Поршни 5, 6 (фиг.1, справа от оси) опять занимают в цилиндре 1 положение противоположное их исходному положению. Рабочие камеры 10, 11, 12, 13, соответственно, подготовлены к совершению следующих тактов: в рабочей камере 10 - сжатия (четвертый такт), в рабочей камере 11 - впуска (третий такт), в рабочей камере 12 - выпуска (второй такт), в рабочей камере 13 - рабочего хода (первый такт).

В этом положении сжатой горючей смесью заполнена рабочая камера 13. После совершения аналогичным образом рабочего хода в ней с соответствующим поворотом коленчатого вала 7 еще на половину оборота завершается первый такт (рабочий ход) полного рабочего цикла камеры 13. Одновременно в рабочих камерах 10, 11, 12 завершаются, соответственно, в рабочей камере 10 - четвертый такт (сжатие), в рабочей камере 11 - третий такт (впуск), в рабочей камере 12 - второй такт (выпуск) полного рабочего цикла каждой из этих камер. В итоге, после поочередного совершения во всех рабочих камерах 10, 11, 12, 13 первого такта полного рабочего цикла каждой из этих камер коленчатый вал совершает два полных оборота, поршни 5, 6 (фиг.1, слева от оси) занимают исходное положение, в котором они находились в самом начале, а рабочие камеры 10, 11, 12, 13 вновь подготовлены, соответственно, к совершению следующих тактов: в рабочей камере 10 - рабочего хода (первый такт), в рабочей камере 11 - сжатия (четвертый такт), в рабочей камере 12 - впуска (третий такт), в рабочей камере 13 - выпуска (второй такт). В этом положении рабочая камера 10 подготовлена ко второму и последующим рабочим циклам, а рабочие камеры 11, 12, 13 - к завершению предыдущего цикла.

Подача горючей смеси в рабочие камеры 10, 11, 12, 13 осуществляется на тактах впуска через впускные отверстия 14. Удаление отработавших газов из рабочих камер 10, 11, 12, 13 происходит на тактах выпуска через выпускные отверстия 15. В режиме рабочего хода и на тактах сжатия впускные отверстия 14 и выпускные отверстия 15 закрыты.

Дополнительная рабочая камера 45 образована одним поршнем. Ее высота в два раза меньше высоты рабочих камер 10, 11, 12, 13. Она аналогичным образом может быть использована для увеличения выходной мощности поршневого механизма, примененного в виде ДВС. Подача горючей смеси в дополнительную рабочую камеру 45 осуществляется на тактах впуска через впускное отверстие 67. Удаление отработавших газов происходит на тактах выпуска через выпускное отверстие 68. В режиме рабочего хода и на такте сжатия впускное отверстие 67 и выпускное отверстие 68 закрыты. Режим работы дополнительной рабочей камеры 45 не связан с режимами рабочих камер 10, 11, 12, 13, поэтому ее использование приводит к некоторому нарушению симметрии нагрузки на кинематическую схему ДВС. Поскольку мощность дополнительной рабочей камеры 45 в два раза меньше, чем мощность любой из рабочих камер 10, 11, 12, 13, она не оказывает существенного влияния на размеры и прочностные характеристики элементов поршневого механизма.

В предлагаемом поршневом механизме за счет эффективного использования полости цилиндра по обе стороны всех поршней, кроме нижнего, его полезный рабочий объем и, соответственно, мощность возрастают в 1,9 раза, а без учета дополнительной рабочей камеры - в 1,8 раза. Его рабочие циклы смещены в соседних рабочих камерах по фазе на один такт, поэтому при каждом повороте коленчатого вала на половину оборота рабочий ход совершается только в одной из них. В итоге, увеличение числа рабочих камер в одном цилиндре до четырех не вызывает увеличения мгновенной нагрузки на коленчатый вал. Поэтому использован короткий коленчатый вал с тремя шатунными шейками, рассчитанный на усилие, испытываемое им при работе одного поршня. Как следствие, по сравнению с известным четырехцилиндровым поршневым механизмом аналогичной мощности размеры картера уменьшаются приблизительно в три раза. В итоге, за счет эффективного использования полости цилиндра и за счет смещения фаз рабочих циклов в рабочих камерах общий объем, а следовательно, и вес поршневого механизма уменьшаются в 2-3 раза.

К дополнительному снижению объема и веса поршневого механизма приводит уменьшение высоты поршней и их хода с соответствующим уменьшением радиуса вращения шатунных шеек коленчатого вала и нагрузки на них, на тяги и на связующие элементы. Уменьшение радиуса вращения шатунных шеек коленчатого вала позволяет увеличить его обороты. Установка оппозитного рабочего цилиндра приводит к удвоению мощности поршневого механизма.

Использование расходящихся поршней приводит к перераспределению рабочей нагрузки равномерно на противоположные шатунные шейки коленчатого вала со взаимной компенсацией суммарной нагрузки на подшипниковые узлы. Это увеличивает их ресурс и повышает надежность поршневого механизма. Повышение эффективности и надежности работы поршневого механизма дополнительно происходит за счет существенного уменьшения износа уплотнительных колец. Уплотнительные кольца за счет собственной упругости, по мере приработки их к неподвижным участкам рабочей поверхности цилиндра и к его подвижным участкам, образованным синхронными тягами встречной группы поршней, более плотно прилегают к синхронным тягам собственной группы поршней и полностью опираются только на них. Это приводит к замедлению, а затем и к прекращению износа уплотнительных колец при практически полном сохранении их упругости. Вследствие осевой симметрии нагрузки на поршни и стабильности положения уплотнительных колец в кольцевых канавках износ боковых стенок этих канавок и уплотнительных колец в зоне их контакта с этими стенками также прекращается. Предпочтительно применение уплотнительных колец с повышенной упругостью.

Температурный режим синхронных тяг не отличается от температурного режима стенок цилиндра. Это позволяет устанавливать их в длинных направляющих каналах с зазором менее 0,02 мм с сохранением необходимых требований к плавности их хода и обеспечением герметичности рабочих камер. Описанный пример приведен для иллюстрации сущности изобретения и никоим образом не ограничивает объем изобретения, определяемый патентными притязаниями, и может быть осуществлен в других вариантах.

Сборку поршневого механизма производят в следующей последовательности. Коленчатый вал 7 размещают в картере 4 поршневого механизма. Затем устанавливают подшипниковые узлы 8 с подшипниками 9, на которые опирается коленчатый вал 7. На шатунных шейках 48, 50, 51 коленчатого вала 7 производят последовательную сборку соответствующих ползунов 54 и кривошипно-петлевых рамок 49, 52, 53. На поршнях 5, 6, в их кольцевых канавках 47, устанавливают уплотнительные кольца. Внутренний связующий элемент 27 посредством стойки 30 на его нижней пластине 29 размещают горизонтально на стойке 58 центральной кривошипно-петлевой рамки 49. Стойки 30 и 58 соединяют между собой посредством пальца 63. Тяги 19 крепежными лапками 34 устанавливают по кругу на нижней пластине 29 внутреннего связующего элемента 27 в вертикальном положении с размещением их в прорезях 32 верхней пластины 31. При этом вначале устанавливают две тяги 19. Затем на верхней пластине 31 размещают стопкой снизу вверх в необходимой последовательности, через один, все пять поршней 5, 6 вместе с уплотнительными кольцами. После этого устанавливают третью тягу 19 в нужном положении. При сборке для устойчивости тяг 19 их крепежные лапки 34 небольшим усилием болтов 35 зажимают между нижней и верхней пластинами 29, 31 соответственно. Поршни 5 с использованием шаблонных вставок распределяют по высоте так, чтобы их крепежные кольцевые канавки 46 располагались на уровнях соответствующих выступов 25 тяг 19. Поршни 6 размещают на нижерасположенных поршнях 5. Выступы 25 одновременно группами по три на каждой тяге 19, в последовательности по этим тягам, посредством приложения на соответствующую тягу 19 определенного, равномерно рассредоточенного, радиального усилия вводят на небольшую глубину в крепежные кольцевые канавки 46 поршней 5 для их взаимной фиксации в требуемом положении. По необходимости, предварительную установку выступов 25 на поршнях 5 производят при ослабленных болтах 35. Выступы 25, после их предварительной фиксации на поршнях 5, посредством приложения одновременно на все тяги 19 одинакового, равномерно рассредоточенного, радиального усилия синхронно и с натягом устанавливают в крепежных кольцевых канавках 46 поршней 5 на полную глубину. Затем корректируют положение крепежных лапок 34 тяг 19 на внутреннем связующем элементе 27 и поршней 5 на выступах 25 в соответствии с фактическим положением тяг 19 в направляющих каналах 16 посредством временной установки на них рабочего цилиндра 1 на максимальную глубину. Тяги 19 при размещенном на них рабочем цилиндре 1 посредством болтов 35 закрепляют на внутреннем связующем элементе 27. Такое закрепление тяг 19 позволяет сохранить плавность их хода в направляющих каналах 16 без корректировки их положения относительно других, скрепленных с ними, элементов при многократной съемке и установке рабочего цилиндра 1.

Отдельно от поршневого механизма производят предварительную сборку наружного связующего элемента 28 с тягами 20. Для этого наружный связующий элемент 28 размещают горизонтально. Тяги 20 крепежными лапками 42 устанавливают по кругу на его нижней пластине 37 в вертикальном положении с размещением их в прорезях 40 верхней пластины 39 так, чтобы между их выступами 26 сохранился проход для поршней 5, 6. Крепежные лапки 42 тяг 20 небольшим усилием болтов 43 зажимают между нижней и верхней пластинами 37, 39 соответственно. Коленчатый вал 7 устанавливают так, чтобы его крайние шатунные шейки 50, 51 заняли верхнее положение, а средняя шатунная шейка 48 с установленными на ней ползуном 54, центральной кривошипно-петлевой рамкой 49, внутренним связующим элементом 27, тягами 19 и поршнями 5, 6 - нижнее положение. Снимают рабочий цилиндр 1. Наружный связующий элемент 28 в сборке с тягами 20 посредством диаметральных стоек 38 на его нижней пластине 37 устанавливают горизонтально на стойках 58 боковых кривошипно-петлевых рамок 52, 53. Внутренний связующий элемент 27 в процессе установки наружного связующего элемента пропускается через его центральное отверстие 36. Соответствующие стойки 38 и 58 соединяют между собой посредством пальцев 63. Поворотом коленчатого вала 7 связующие элементы 27, 28 устанавливают на одном уровне. Установкой соответствующих шаблонных вставок незакрепленные поршни 6 распределяют по высоте таким образом, чтобы их крепежные кольцевые канавки 46 были размещены на уровне соответствующих выступов 26 тяг 20 наружного связующего элемента 28. Аналогично выступам 25 тяг 19 выступы 26 одновременно группами по два на каждой тяге 20, в последовательности по этим тягам, посредством приложения на соответствующую тягу 20 определенного, равномерно рассредоточенного, радиального усилия вводят на небольшую глубину в крепежные кольцевые канавки 46 поршней 6 для их фиксации в требуемом положении. По необходимости, предварительную установку выступов 26 на поршнях 6 производят при ослабленных болтах 43. Выступы 26, после их предварительной фиксации на поршнях 6, посредством приложения одновременно на все тяги 20 одинакового, равномерно рассредоточенного, радиального усилия синхронно и с натягом устанавливают в крепежных кольцевых канавках 46 поршней 6 на полную глубину. Затем корректируют положение крепежных лапок 42 тяг 20 на наружном связующем элементе 28 и поршней 6 на выступах 26 в соответствии с фактическим положением тяг 20 в направляющих каналах 17 посредством временной установки на них рабочего цилиндра 1 на максимальную глубину. Тяги 20 при размещенном на них рабочем цилиндре 1 посредством болтов 43 закрепляют на наружном связующем элементе 28. Такое закрепление тяг 20 позволяет сохранить плавность их хода в направляющих каналах 17 при одновременном сохранении плавности хода тяг 19 в направляющих каналах 16 без последующей корректировки положения тяг 19, 20 относительно других скрепленных с ними элементов при многократной съемке и установке рабочего цилиндра 1.

Рабочий цилиндр 1 снимают и на картере 4 соответствующим образом закрепляют съемную вставку 3. Затем рабочий цилиндр 1 устанавливают на тягах 19, 20 на необходимую глубину и посредством его установочной крышки 2 соответствующим образом закрепляют на съемной вставке 3. Жесткое осевое перемещение кривошипно-петлевых рамок 49, 52, 53 обеспечивают соответствующими направляющими пластинами 64 с использованием регулировочных болтов 65 для их правильной установки. Регулировку производят при медленном вращении коленчатого вала 7.

При выполнении поршневого механизма без съемной вставки 3 установочная крышка 2 рабочего цилиндра 1 размещена непосредственно на картере 4. В этом варианте в картере 4 поршневого механизма предусмотрены одно или несколько технологических отверстий для его сборки.

Достоинством данного поршневого механизма является размещение в корпусе одного цилиндра нужного количества противоположно направленных поршней с образованием соответствующего количества рабочих камер, в которых одновременно совершаются различные такты независимых рабочих циклов. Поршневой механизм обладает повышенной динамической сбалансированностью и долговечностью в работе при уменьшенной интенсивности износа. Ему свойственны легкость, простота и быстрота сборки и разборки. Его вес уменьшен в два-три раза, а стоимость в полтора-два раза. Использование предлагаемого поршневого механизма с расходящимися поршнями повышает удельную мощность минимум в 1,8 раза.

Реферат

Механизм предназначен для использования в поршневых машинах. Механизм содержит картер, коленчатый вал с тремя шатунными шейками, цилиндр с расходящимися поршнями, ограничивающими рабочие камеры с впускными и выпускными отверстиями, и два связующих элемента, взаимодействующих - один со средней шатунной шейкой, а другой - с крайними шатунными шейками. В цилиндре выполнены направляющие каналы, в которых размещены тяги в чередующейся последовательности, закрепленные основаниями на одном или другом связующем элементе с образованием двух синхронных групп тяг. Направляющие каналы выполнены со сквозными прорезями на рабочей поверхности цилиндра с выходами в его полость так, что грани тяг синхронных групп, обращенные к полости цилиндра, образуют подвижные участки его рабочей поверхности. Поршни поочередно закреплены на боковых гранях тяг одной или другой синхронной группы, образуя два подвижных, вложенных один в другой жестких каркаса, перемещающихся в противоположных направлениях. Изобретение обеспечивает увеличение удельной мощности. 45 з.п. ф-лы, 18 ил.

Формула

Документы, цитированные в отчёте о поиске

Двигатель внутреннего сгорания и кривошипный механизм

Комментарии