Цеолитные материалы и способы их получения с применением алкенилтриаммониевых соединений - RU2622300C2

Код документа: RU2622300C2

Чертежи

Описание

Настоящее изобретение относится к способу получения цеолитного материала, а также к самому цеолитному материалу, обладающему каркасной структурой типа MFI и который можно получить способом, соответствующим настоящему изобретению, а также к применению цеолитных материалов, соответствующих настоящему изобретению, в конкретных случаях. Кроме того, настоящее изобретение относится к применению алкенилтриалкиламмониевого катиона, содержащего алкенильный фрагмент, в качестве направляющего реагента для образования структуры при синтезе микропористых материалов и предпочтительно при синтезе цеолитных материалов.

ВВЕДЕНИЕ

Молекулярные сита классифицируются Комиссией по структуре международной ассоциации по цеолитам в соответствии с правилами Комиссии по номенклатуре цеолитов ИЮПАК (Международный союз теоретической и прикладной химии). В соответствии с этой классификацией цеолиты каркасного типа и другие кристаллические микропористые молекулярные сита, для которых установлена структура, обозначаются трехбуквенными кодами и они описаны в публикации Atlas of Zeolite Framework Types, 5th edition, Elsevier, London, England (2001). Из числа указанных материалов обладающие каркасной структурой типа MFI, образуют важный класс цеолитных материалов, которые используют для различных целей и обладают особенно важным значением в химической промышленности и заметным в области нефтехимии. Кроме того, многие цеолитные материалы, обладающие каркасной структурой типа MFI, нашли применение в важной области гетерогенного катализа. В качестве известных примеров цеолитных материалов, которых нашли применение в этих областях техники, можно отметить ZSM-5 и силикалит титана TS-1.

Обычно, как и многие микропористые материалы, цеолитные материалы, обладающие каркасной структурой MFI, синтезируют с помощью металлоорганических шаблонов, использующихся в качестве направляющих реагентов для образования структуры в процессах самоорганизации, приводящих к их кристаллизации. Для этого часто используют содержащие четвертичный аммоний соединения, как, например, для синтеза указанных выше цеолитов, обладающих каркасной структурой типа MFI, ZSM-5 и TS-1. В частности, US 3702886, например, относится к ZSM-5 и к его синтезу с использованием тетрапропиламмония в качестве направляющего реагента для образования структуры. С другой стороны US 4410501, относится цеолиту TS-1 и к его синтезу, который, как в случае ZSM-5, можно провести с помощью содержащих тетрапропиламмоний соединений. Другие примеры методик синтеза цеолитных материалов с помощью тетраалкиламмониевых соединений, например, приведены в US 2007/0135637 А1 и US 2008/0000354 А1.

С другой стороны, US 8007763 В2, US 8007763 В2 и WO 2008/083045 А2 относятся к цеолитным материалам и их синтезу с использованием содержащих бензилтриметиламмоний соединений в комбинации с затравочными кристаллами или с другим материалом металлоорганического шаблона. В качестве других примеров четвертичных аммониевых соединений, использующихся в качестве направляющих реагентов для образования структуры при синтезе микропористых материалов, можно указать WO 2007/021404 А1, который относится к синтезу алюмофосфатных или силикоалюмофосфатных молекулярных сит с использованием триалкиламмониевых соединений, включающих циклоалкильный, гетероциклический или ароматический фрагмент в качестве четвертого заместителя содержащегося в них четвертичного аммониевого катиона. Примеры применения более сложных четвертичных аммониевых соединений при синтезе цеолитных материалов, например, приведены в US 4544538, который, в частности, относится к цеолиту SSZ-13, обладающему каркасной структурой типа СНА.

Несмотря на широкое разнообразие имеющихся цеолитных материалов, включающих как большое количество разных типов микропористых каркасных структур, так и различных химических и физических характеристик, которыми обладают многочисленных различные цеолитные соединения, известные для каждого типа каркасной структуры, сохраняется необходимость получения других цеолитных материалов, обладающих пока неизвестными химическими и физическими характеристиками. Кроме того, поскольку процессы самоорганизации, приводящие к микропористой структуре, плохо регулируются, особенно необходимы методологии синтеза, позволяющие постепенно менять химические и физические характеристики получаемых цеолитных материалов для точного регулирования характеристик полученного продукта в соответствии с конкретными требования для данного случая применения.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Поэтому объектом настоящего изобретения является получение цеолитного материала, обладающего каркасной структурой типа MFI, обладающего уникальными химическими и физическими характеристиками, в частности, применительно к возможным случаям применения, таким как в области катализа, а также способ получения такого цеолитного материала. Кроме того, объектом настоящего изобретения является разработка улучшенного способа получения такого уникального цеолитного материала, обладающего каркасной структурой типа MFI, который позволяет точно регулировать его физические и химические характеристики для обеспечения улучшенного соответствия конкретным требованиям для соответствующих случаев применения и, в частности, для обеспечения большей возможности изменения и тем самым улучшенной способности к оптимизации при использовании в катализе и т.п.

Поэтому настоящее изобретение относится к способу получения цеолитного материала, включающему стадии:

(1) получение смеси, содержащей один или более источников YO2 и одно или более содержащих алкенилтриалкиламмониевый катион R1R2R3R4N+ соединений в качестве направляющего реагента для образования структуры; и

(2) кристаллизацию смеси, полученной на стадии (1), с получением цеолитного материала;

где Y означает четырехвалентный элемент и

где R1, R2 и R3 независимо друг от друга означают алкил; и R4 означает алкенил.

Таким образом, неожиданно было установлено, что при использовании алкенилтриалкиламмониевого катиона в качестве направляющего реагента для образования структуры в способе получения цеолитного материала, где алкенилтриалкиламмониевый катион содержит алкенильный фрагмент, можно получить цеолитный материал, обладающий уникальными химическими и физическими характеристиками, в частности, гидрофобными/гидрофильными характеристиками полученного материала, в особенности по сравнению с материалами, полученными с использованием алкенилтриалкиламмониевых катионов, которые содержат только алкильные фрагменты, как это показано, например, в экспериментальном разделе настоящей заявки. Указанные уникальные характеристики также приводят к другим уникальным химическим и физическим характеристикам материалов, полученных способом, соответствующим настоящему изобретению, которые, в частности, можно наблюдать по улучшенным каталитическим характеристикам материалов, полученным способом, соответствующим настоящему изобретению, как, например, также показано в экспериментальном разделе настоящей заявки.

Поэтому настоящее изобретение также относится к применению содержащего алкенилтриалкиламмониевый катион R1R2R3R4N+ соединения в качестве направляющего реагента для образования структуры при синтезе микропористых материалов, и предпочтительно при синтезе цеолитных материалов. В предпочтительных вариантах осуществления применения, соответствующего настоящему изобретению, содержащее алкенилтриалкиламмониевый катион R1R2R3R4N+соединение представляет собой одно или более содержащих алкенилтриалкиламмониевый катион R1R2R3R4N+ соединений, использующихся на стадии (1) способа, соответствующего настоящему изобретению, и соответственно предпочтительных, как это определено в любом из конкретных и предпочтительных вариантов осуществления настоящего изобретения применительно к конкретным и предпочтительным одному или большему количеству содержащих алкенилтриалкиламмониевый катион R1R2R3R4N+ соединений, использующихся в способе, соответствующем настоящему изобретению.

В способе, соответствующем настоящему изобретению, один или более источников YO2 вводят на стадии (1), где указанные один или более источников можно вводить в любой возможной форме при условии, что цеолитный материал, содержащий YO2, можно закристаллизовать на стадии (2). Предпочтительно, если YO2 вводят в чистом виде и/или в виде соединения, которое включает YO2 в виде химического фрагмента и/или в виде соединения, которое (полностью или частично) с помощью химической реакции превращается в YO2 во время проведения способа, соответствующего настоящему изобретению.

Применительно к YO2 и/или его предшественникам, использующимся в способе, соответствующем настоящему изобретению, не налагается специальное ограничение на один или более элементов, которыми является Y, при условии, что указанный элемент является четырехвалентным элементом и что он содержится в цеолитном материале, кристаллизовали на стадии (2). В частности, при использовании в настоящем изобретении YO2 по меньшей мере частично и предпочтительно полностью содержится в каркасной структуре цеолитного материала в качестве структурообразующего элемента в отличие от некаркасных элементов, которые могут находиться в порах и полостях, образованных каркасной структурой и типичных для цеолитных материалов в целом. Таким образом, с учетом указанного выше Y может означать любой возможный четырехвалентный элемент, Y означает один или несколько четырехвалентных элементов. В настоящем изобретении предпочтительные четырехвалентные элементы включают Si, Sn, Ti, Zr, Ge, а также комбинации любых двух или большего количества из них. В предпочтительном варианте осуществления настоящего изобретения Y означает Si и/или Sn, где в особенно предпочтительных вариантах осуществления настоящего изобретения, Y означает Si и еще более предпочтительно, если Y означает Si.

В предпочтительных вариантах осуществления настоящего изобретения, в которых Y означает Si или комбинацию Si с одним или большим количеством дополнительных четырехвалентных элементов, источником SiO2, предпочтительно вводимым на стадии (1), также может быть любой возможный источник. Так, например, можно использовать любой тип диоксидов кремния и/или силикатов, и/или производных диоксида кремния, где предпочтительно, если один или более источников YO2 включают одно или более соединений, выбранных из группы, включающей тонкодисперсный диоксид кремния, гидрозоли диоксида кремния, реакционноспособные аморфные твердые диоксиды кремния, силикагель, кремниевую кислоту, жидкое стекло, гидрат метасиликата натрия, сесквисиликат, дисиликат, коллоидный диоксид кремния, пирогенный диоксид кремния, эфиры кремниевой кислоты или смеси любых двух или большего количества из указанных выше соединений. В особенно предпочтительных вариантах осуществления один или более источников YO2, использующихся на стадии (1) способа, соответствующего настоящему изобретению, выбраны из группы, включающей тонкодисперсный диоксид кремния, гидрозоли диоксида кремния, реакционноспособные аморфные твердые диоксиды кремния, силикагель, коллоидный диоксид кремния, пирогенный диоксид кремния, тетраалкоксисиланы, включая смеси любых двух или большего количества из них. В указанных особенно предпочтительных вариантах осуществления особенно предпочтительно, если один или более источников YO2 выбраны из группы, включающей тонкодисперсный диоксид кремния, реакционноспособные аморфные твердые диоксиды кремния, силикагель, пирогенный диоксид кремния, (C1-C3)тетраалкоксисиланы и смеси любых двух или большего количества из них, где более предпочтительно, если один или более источников YO2 выбраны из группы, включающей тонкодисперсный диоксид кремния, (C1-C2)тетраалкоксисиланы, а также смеси двух или большего количества из них, где еще более предпочтительно, если в способе, соответствующем настоящему изобретению, один или более источников YO2 содержат тонкодисперсный диоксид кремния и/или тетраэтоксисилан.

Применительно к одному или большему количеству алкенилтриалкиламмониевых катионов, R1R2R3R4N+, которые дополнительно вводят в смесь, полученную на стадии (1) способа, соответствующего настоящему изобретению, не налагается специальное ограничение на их тип и/или количество при условии, что R1, R2 и R3 означают алкил и R4 означает алкенильный фрагмент, при условии, что их тип и/или количество, которое вводят на стадии (1), обеспечивает кристаллизацию цеолитного материала на стадии (2). Таким образом, алкильные фрагменты R1, R2 и R3 одного или большего количества алкенилтриалкиламмониевых катионов R1R2R3R4N+, которые вводят на стадии (1) способа, соответствующего настоящему изобретению, могут, например, независимо друг от друга означать (C1-C6)алкил. В настоящем изобретении R1, R2 и R3 могут быть одинаковыми или два из R1, R2 и R3 могут быть одинаковыми и один отличным от других, или R1, R2 и R3 все могут быть разными, где предпочтительно, если по меньшей мере два из R1, R2 и R3 означают одинаковый алкильный фрагмент, и где еще более предпочтительно, если R1, R2 и R3 означают одинаковый алкильный фрагмент в предпочтительных вариантах осуществления настоящего изобретения. В предпочтительных вариантах осуществления настоящего изобретения R1, R2 и R3 независимо друг от друга означают (С1-С5)алкил, где более предпочтительно, если R1, R2 и R3 независимо друг от друга выбраны из группы, включающей (С1-С4)алкил, более предпочтительно (С2-С4)алкил, более предпочтительно (С2-С3)алкил, где еще более предпочтительно, если R1, R2 и R3 независимо друг от друга означают разветвленный или неразветвленный пропил. В особенно предпочтительных вариантах осуществления настоящего изобретения по меньшей мере один, предпочтительно два и еще более предпочтительно все R1, R2 и R3 означают н-пропил.

В алкенильном фрагменте R4 одного или большего количества алкенилтриалкиламмониевых катионов R1R2R3R4N+, которые вводят на стадии (1) способа, соответствующего настоящему изобретению, R4 может означать любую подходящую алкенильную группу и предпочтительно, если алкенил выбран из группы, включающей (С2-С6)алкенил. Более предпочтительно, если R4 выбран из группы, включающей (С2-С5)алкенил, более предпочтительно (С2-С4)алкенил, и более предпочтительно (С2-С3)алкенил. В особенно предпочтительных вариантах осуществления R4 означает 2-пропен-1-ил, 1-пропен-1-ил или 1-пропен-2-ил и еще более предпочтительно 2-пропен-1-ил (-СН2-СН=СН2) или 1-пропен-1-ил (-СН=СН2-СН3).

Поэтому предпочтительными вариантами осуществления настоящего изобретения являются те, в которых R1, R2 и R3 независимо друг от друга означают (С1-С6)алкил, предпочтительно (С1-С5)алкил, более предпочтительно (С1-С4)алкил, более предпочтительно (С2-С4)алкил, более предпочтительно (С2-С3)алкил, более предпочтительно разветвленный или неразветвленный пропил и еще более предпочтительно н-пропил, и

в которых R4 означает (С2-С6)алкенил, предпочтительно (С2-С5)алкенил, более предпочтительно (С2-С4)алкенил, более предпочтительно (С2-С3)алкенил, более предпочтительно 2-пропен-1-ил, 1-пропен-1-ил или 1-пропен-2-ил, более предпочтительно 2-пропен-1-ил или 1-пропен-1-ил.

В настоящем изобретении не налагается специальное ограничение на тип одного или большего количества содержащих алкенилтриалкиламмониевые катионы R1R2R3R4N+ соединений, которые можно вводить на стадии (1) способа, соответствующего настоящему изобретению, при условии, что один или более содержащихся в них катионов R1R2R3R4N+ может действовать в качестве направляющего реагента для образования структуры при кристаллизации реакционной смеси на стадии (2) способа, соответствующего настоящему изобретению. В предпочтительных вариантах осуществления одно или более содержащих алкенилтриалкиламмониевые катионы R1R2R3R4N+ соединений представляют собой одну или более солей. В принципе, в указанных предпочтительных вариантах осуществления не налагается специальное ограничение на противоион одного или большего количества алкенилтриалкиламмониевых катионов R1R2R3R4N+, также при условии, что они обеспечивают кристаллизацию цеолитного материала на стадии (2) способа, соответствующего настоящему изобретению, посредством направляющего для образования структуры воздействия одного или большего количества указанных выше алкенилтриалкиламмониевых катионов R1R2R3R4N+. Так, например, одно или более содержащих алкенилтриалкиламмониевые катионы R1R2R3R4N+ соединений могут представлять собой один или более гидроксидов и/или галогенидов, где предпочтительно, если одно или более алкенилтриалкиламмониевых соединений представляют собой один или более гидроксидов, хлоридов и/или бромидов, где более предпочтительно, если одно или более содержащих алкенилтриалкиламмониевый катион соединений выбраны из группы, включающей гидроксиды, галогениды и смеси двух или большего количества из них, более предпочтительно из группы, включающей гидроксид, хлорид, бромид и смеси двух или большего количества из них, где в особенно предпочтительных вариантах осуществления одно или более содержащих алкенилтриалкиламмониевые катионы R1R2R3R4N+ соединений вводят в виде гидроксидов на стадии (1) способа, соответствующего настоящему изобретению.

Так, в особенно предпочтительных вариантах осуществления одно или более содержащих алкенилтриалкиламмониевые катионы R1R2R3R4N+ соединений, которые вводят на стадии (1), включают одно или более соединений, выбранных из группы, включающей N-(С2-С5)алкенилтри-(С1-С5)алкиламмония гидроксиды, предпочтительно из группы, включающей N-(С2-С4)алкенилтри-(С1-С4)алкиламмония гидроксиды, более предпочтительно из группы, включающей N-(С2-С3)алкенилтри-(С2-С4)алкиламмония гидроксиды, более предпочтительно из группы, включающей N-(2-пропен-1-ил)-три-н-пропиламмония гидроксид, N-(1-пропен-1-ил)-три-н-пропиламмония гидроксид, N-(1-пропен-2-ил)-три-н-пропиламмония гидроксид и смеси двух или большего количества из них, где более предпочтительно, если направляющий реагент для образования структуры представляет собой N-(2-пропен-1-ил)-три-н-пропиламмония гидроксид и/или N-(1-пропен-1-ил)-три-н-пропиламмония гидроксид.

На количество одного или большего количества алкенилтриалкиламмониевых катионов R1R2R3R4N+, которые можно вводить в смесь на стадии (1) способа, соответствующего настоящему изобретению, также не налагается специальное ограничение при условии, что цеолитный материал можно закристаллизовать на стадии (2) способа, соответствующего настоящему изобретению. Так, например, молярное отношение один или более алкенилтриалкиламмониевых катионов R1R2R3R4N+: YO2, создаваемое в смеси, может находиться в диапазоне от 0,01 до 5, где предпочтительно, если молярное отношение находится в диапазоне от 0,03 до 2, более предпочтительно от 0,05 до 1, более предпочтительно от 0,1 до 0,5 и еще более предпочтительно от 0,13 до 0,3. В особенно предпочтительных вариантах осуществления настоящего изобретения, молярное отношение один или более алкенилтриалкиламмониевых катионов R1R2R3R4N+: YO2, создаваемое в смеси, полученной на стадии (1) находится в диапазоне от 0,15 до 0,2.

Как отмечено выше, не налагается специальное ограничение на один или более алкенилтриалкиламмониевых катионов R1R2R3R4N+ вводят на стадии (1) в качестве направляющего реагента для образования структуры, так что, в принципе один тип алкенилтриалкиламмониевого катиона или смеси двух или большего количества разных типов алкенилтриалкиламмониевых катионов можно вводить на стадии (1) способа, соответствующего настоящему изобретению. В предпочтительном варианте осуществления настоящего изобретения два или более содержащих R1R2R3R4N+ соединений вводят на стадии (1). В принципе, в указанных предпочтительных вариантах осуществления, включающих два или более разных алкенилтриалкиламмониевых катионов, в принципе, не налагается специальное ограничение на конкретные отличия, с помощью которых алкенилтриалкиламмониевые катионы отличаются друг от друга. Так, например, два или более алкенилтриалкиламмониевых катионов могут различаться одной или большим количеством содержащихся в них алкильных групп R1, R2 и R3 и/или, в случае алкенильной группы, содержащейся в ней группой R4, где в особенно предпочтительных вариантах осуществления два или более разных типов алкенилтриалкиламмониевых катионов содержат одинаковые алкильные фрагменты R1, R2 и R3, но различаются содержащимися в них алкенильными фрагментами R4. В указанных предпочтительных и особенно предпочтительных вариантах осуществления, в которых два или более разных типов алкенилтриалкиламмониевых катионов вводят на стадии (1) способа, соответствующего настоящему изобретению, на два или более разных алкенильных фрагментов R4 не налагается специальное ограничение, так что любое возможное различие между двумя или большим количеством фрагментов R4 входит в объем настоящего изобретения, где предпочтительно, если разные алкенильные фрагменты R4 двух или большего количества соединений выбраны из группы, включающей (С2-С6)алкенил, предпочтительно (С2-С5)алкенил, более предпочтительно (С2-С4)алкенил, более предпочтительно (С2-С3)алкенил, где еще более предпочтительно, если разные алкенильные фрагменты R4 двух или большего количества соединений выбраны из группы, включающей 2-пропен-1-ил, 1-пропен-1-ил и 1-пропен-2-ил. В особенно предпочтительных вариантах осуществления настоящего изобретения, два или более разных катионов R1R2R3R4N+, содержащихся в смеси, полученной на стадии (1) способа, соответствующего настоящему изобретению, включают два разных алкенилтриалкиламмониевых катиона R1R2R3R4N+, в которых R4 в первом соединении означает 2-пропен-1-ил и R4 во втором соединении означает 1-пропен-1-ил, где еще более предпочтительно, если R1, R2 и R3 в указанных двух соединениях являются одинаковыми.

Поэтому предпочтительными вариантами осуществления настоящего изобретения являются те, в которых смесь, полученная на стадии (1), содержит два или более содержащих R1R2R3R4N+соединений, где R4 в двух или более соединениях отличаются друг от друга и означают (С2-С6)алкенил, предпочтительно (С2-С5)алкенил, более предпочтительно (С2-С4)алкенил, более предпочтительно (С2-С3)алкенил, более предпочтительно 2-пропен-1-ил, 1-пропен-1-ил или 1-пропен-2-ил и еще более предпочтительно 2-пропен-1-ил и 1-пропен-1-ил.

В особенно предпочтительных вариантах осуществления настоящего изобретения, в которых смесь, полученная на стадии (1), содержит содержащие R1R2R3R4N+ соединения, различающиеся их алкенильным фрагментом R4 и предпочтительно различающиеся только им, также не налагается специальное ограничение на то, каким образом указанные фрагменты отличаются друг от друга. Так, например, разные алкенильные фрагменты R4 могут различаться по длине алкенильной цепи и/или количеству и/или положению одной или большего количества содержащихся в них двойных связей С=С соответственно, где предпочтительно, если разные алкенильные фрагменты R4 содержат только одну двойную связь соответственно, так что они могут соответственно различаться, например, по длине цепи и/или положению двойной связи в соответствующих цепях, где еще более предпочтительно, если разные фрагменты R4 обладают одинаковой длиной цепи, так что они различаются по положению двойной связи в соответствующей цепи. Таким образом, в указанных особенно предпочтительных вариантах осуществления алкенильные фрагменты R4, обладающие одинаковой долиной цепи, могут отличаться друг от друга тем, что R4 в первом соединении содержит двойную связь С=С на конце своей цепи, a R4 в первом соединении содержит свою С=С двойную связь не на конце своей цепи, или алкенильные фрагменты R4 в первом и втором соединениях могут оба содержать двойную связь С=С не на концах своих соответствующих цепей, а в разных положениях своих цепей, т.е. на разных расстояниях от атома азота, связанного с цепью. Однако в указанных особенно предпочтительных вариантах осуществления предпочтительно, если двух в разных содержащих R1R2R3R4N+ соединениях первое соединение содержит концевой фрагмент цепи -СН=СН2, a R4 во втором соединении содержит концевой фрагмент цепи -СН3.

Кроме того, в указанных особенно предпочтительных вариантах осуществления настоящего изобретения, в которых смесь, предоставленная на стадии (1), содержит два содержащих R1R2R3R4N+ соединения, где R4 в первом соединении (А) содержит концевой фрагмент алкеновый цепи -СН=СН2 и R4 во втором соединении (В) содержит концевой фрагмент цепи -СН3, как и в любом из вариантов осуществления настоящего изобретения, в которых два или более содержащих R1R2R3R4N+ соединений вводят на стадии (1), не налагается специальное ограничение на относительные количества, в которых используют отдельные типы содержащих R1R2R3R4N+ соединений. Таким образом, применительно к молярному отношению двух или большего количества разных содержащих R1R2R3R4N+ соединений и в особенности двух разных катионов R1R2R3R4N+, которые вводят в смесь, предоставленную на стадии (1) способа, соответствующего настоящему изобретению, соответствующего указанным выше конкретным и предпочтительным вариантам осуществления, указанное отношение может обладать любым возможным значением при условии, что цеолитный материал можно закристаллизовать на стадии (2) способа, соответствующего настоящему изобретению. Однако в настоящем изобретении предпочтительно, если в предпочтительных вариантах осуществления, в которых смесь, предоставленная на стадии (1), содержит два содержащих R1R2R3R4N+ соединения, где R4 в первом соединении (А) содержит концевой фрагмент алкеновый цепи -СН=СН2 и R4 во втором соединении (В) содержит концевой фрагмент цепи -СН3, хотя в принципе в способе, соответствующем настоящему изобретению, можно использовать любое подходящее молярное отношение указанных двух соединений (А) и (В), предпочтительно, если отношение А:В в смеси, предоставленной на стадии (1), находится в диапазоне от 25:75 до 99:1, более предпочтительно от 50:50 до 98:2, более предпочтительно от 75:25 до 97:3 и еще более предпочтительно от 85:15 до 96:4. В особенно предпочтительных вариантах осуществления настоящего изобретения молярное отношение А:В двух содержащих R1R2R3R4N+ соединений, которые вводят на стадии (1), находится в диапазоне от 90:10 до 95:5.

Поэтому также предпочтительными являются варианты осуществления настоящего изобретения, в которых смесь, предоставленная на стадии (1), содержит два содержащих R1R2R3R4N+ соединения, где R4 в первом соединении (А) содержит концевой фрагмент цепи -СН=СН2 и R4 во втором соединении (В) содержит концевой фрагмент цепи -СН3, и

в которых молярное отношение А:В в смеси, предоставленной на стадии (1), предпочтительно находится в диапазоне от 25:75 до 99:1, более предпочтительно от 50:50 до 98:2, более предпочтительно от 75:25 до 97:3, более предпочтительно от 85:15 до 96:4 и еще более предпочтительно от 90:10 до 95:5.

В альтернативных вариантах осуществления настоящего изобретения, которые являются предпочтительными, отношение А:В в указанной выше предпочтительной смеси содержащих R1R2R3R4N+ соединений (А) и (В) в смеси, предоставленной на стадии (1), находится в диапазоне от 85:15 до 99:1, более предпочтительно от 90:10 до 98:2, более предпочтительно от 92:8 до 97:3 и еще более предпочтительно от 94:6 до 96:4.

Таким образом, как показано в экспериментальном разделе настоящей заявки, в дополнение к неожиданному техническому эффекту настоящего изобретения, связанному с применением содержащих R1R2R3R4N+ соединений, соответствующих настоящему изобретению, для получения уникального цеолитного материала, кроме того, совершенно неожиданно было установлено, что в вариантах осуществления, включающих два или более разных содержащих R1R2R3R4N+ соединений, соответствующих указанным выше особенно предпочтительным вариантам осуществления, путем изменения относительного содержания разных катионов R1R2R3R4N+ на стадии (1) способа, соответствующего настоящему изобретению, уникальные характеристики и, в частности, уникальные гидрофобные характеристики цеолитных материалов можно менять регулируемым образом. В результате в указанных особенно предпочтительных вариантах осуществления настоящего изобретения, осуществляется весьма универсальный способ получения уникального цеолитного материала, который позволяет точно регулировать его конкретные физические и химические характеристики применительно к каждому случаю применения и это обеспечиваем высокую степень оптимизации. Это не только дает высокоэффективный способ получения уникального цеолитного материала, который идеально приспосабливается к конкретному случаю применения, которое зависит от физических характеристик материалов, например, к случаям применения, включающим адсорбцию и/или разделение химических соединений с помощью цеолитного материала, но и позволяет дополнительно провести значительную оптимизации в случаях использования в катализе, в которых уникальный цеолитный материал может выступать в качестве катализатора и/или материала подложки для катализатора.

В особенно предпочтительных вариантах осуществления настоящего изобретения первое и второе соединения (А) и (В) являются структурными изомерами по отношению к положению двойной связи в R4, и особенно предпочтительно, если указанными структурными изомерами являются N-(2-пропен-1-ил)-три-н-пропиламмония гидроксид и N-(1-пропен-1-ил)-три-н-пропиламмония гидроксид.

В настоящем изобретении предпочтительно, если смесь, предоставленная на стадии (1), дополнительно содержит один или более источников Х2О3, где X означает трехвалентный элемент. В частности, как показано в экспериментальном разделе настоящей заявки, в дополнение к указанным выше уникальным химическим и физическим характеристикам цеолитного материала, который можно получить способом, соответствующим настоящему изобретению, кроме того, неожиданно было установлено, что в вариантах осуществления способа, соответствующего настоящему изобретению, в которых один или более источников X2O3 дополнительно вводят на стадии (1), дополнительные характеристики, придаваемые цеолитному материалу за счет включения в него X2O3 в особенности в качестве каркасного элемента цеолитного материала, могут четко отличаться от характеристик, придаваемых цеолитному материалу за счет включения того же трехвалентного элемента X в процедуре, в которой используется алкенилтриалкиламмониевый катион, содержащий только алкильные фрагменты, вместо алкенилтриалкиламмониевого катиона R1R2R3R4N+, соответствующего настоящему изобретению. В частности, как показано ниже, совершенно неожиданно было установлено, что в способе, соответствующем настоящему изобретению, применение одного или большего количества источников X2O3 дает цеолитный материал, в котором центры для X в каркасной структуре обладают совершенно другими характеристиками, в частности, кислотностью. В результате способ, соответствующий настоящему изобретению, неожиданно дает уникальный цеолитный материал, в частности, отличающийся физическими и/или химическими характеристиками, и это обусловлено трехвалентным элементом X, включенным в цеолитный каркас в указанных предпочтительных вариантах осуществления. Таким образом, способом, соответствующим настоящему изобретению, можно получить цеолитный материал, содержащий YO2 и Х2О3 в качестве каркасных элементов, обладающий уникальными физическими и/или химическими характеристиками, и его можно с успехом применять для известных и возможных в будущем целей и, в частности, в катализе, когда центры X каркасной структуры обладают каталитической и/или сокаталитической активностью при использовании в качестве катализатора и/или материала подложки для катализатора.

Применительно к элементам, которые можно использовать в качестве трехвалентного элемента X, содержащегося в одном или большем количестве источников Х2О3, которые вводят на стадии (1), в настоящем изобретении не налагается специальное ограничение на то, какие элементы или смеси элементов можно использовать, при условии, что цеолитный материал кристаллизуется на стадии (2), и предпочтительно если цеолитный материал, содержащий YO2 и Х2О3 в качестве каркасных элементов, можно получить на указанной стадии кристаллизации. В предпочтительном варианте осуществления настоящего изобретения X выбран из группы, включающей Al, В, In, Ga и смеси двух или большего количества из них, где X предпочтительно означает Al и/или В. В особенно предпочтительных вариантах осуществления настоящего изобретения, X означает Al, где еще более предпочтительно, если X означает Al.

Однако в альтернативных предпочтительных вариантах осуществления настоящего изобретения смесь, предоставленная на стадии (1) способа, соответствующего настоящему изобретению, в основном не содержит источника Х2О3, где X предпочтительно означает трехвалентный элемент в соответствии с любым из конкретных и/или предпочтительных вариантов осуществления, определенных в настоящей заявке. таким образом, в указанных альтернативных предпочтительных вариантах осуществления настоящего изобретения смесь, предоставленная на стадии (1), в основном не содержит источника Х2О3, где в принципе X может означать один или более трехвалентных элементов, которые при наличии в смеси стадии (1), включаются в каркасную структуру цеолитного материала после кристаллизации на стадии (2), где предпочтительно, если X означает Al, и где более предпочтительно, если X означает Al и/или В, и где еще более предпочтительно, если X означает один или более элементов, выбранных из группы, включающей Al, В, In и Ga. Однако в особенно предпочтительных вариантах осуществления смесь, предоставленная на стадии (1) способа, соответствующего настоящему изобретению, в основном не содержит источник X2O3, где X означает любой трехвалентный элемент, который способен включаться каркасную структуру цеолита на стадии кристаллизации (2) способа, соответствующего настоящему изобретению.

При использовании в настоящем изобретении, термин "в основном не содержится" применительно к количеству источника X2O3, содержащегося в смеси, предоставленной на стадии (1), указывает количество, составляющее 0,1 мас. % или менее в пересчете на полное количество любого одного или большего количества источников X2O3, предпочтительно 0,05 мас. % или менее, более предпочтительно 0,001 мас. % или менее, более предпочтительно 0,0005 мас. % или менее и еще более предпочтительно 0,0001 мас. % или менее.

В вариантах осуществления настоящего изобретения, в которых смесь на стадии (1) содержит один или более источников X2O3, в случаях, в которых в смеси содержится один или более источников Al2O3, предпочтительно, если указанные один или более источников включают одно или более соединений, выбранных из группы, включающей алюминий, алкоксиды алюминия, оксид алюминия и алюминаты, более предпочтительно один или более алюминатов, где один или более алюминатов предпочтительно представляют собой один или более алюминатов, выбранных из группы, включающей алюминаты щелочных металлов, гидроксид алюминия и смеси двух или большего количества из них. В особенно предпочтительных вариантах осуществления настоящего изобретения, в которых один или более источников Х2О3 содержат гидроксид алюминия и/или один или более алюминатов щелочных металлов, щелочным металлом предпочтительно является натрий и/или калий, более предпочтительно натрий. Альтернативно, в вариантах осуществления настоящего изобретения, в которых один или более источников Х2О3 содержат алюминий, предпочтительно, если указанные один или более источников содержат порошкообразный алюминий. Кроме того, в вариантах осуществления, в которых один или более источников Х2О3 содержат один или более алкоксидов алюминия, не налагается специальное ограничение на содержащиеся в них алкоксидные заместители при условии, что цеолитный материал можно закристаллизовать на стадии (2) способа, соответствующего настоящему изобретению. Так, например, можно использовать один или более алкоксидов алюминия, выбранных из группы, включающей (C1-С5)алкоксиды, предпочтительно (С1-С4)алкоксиды, более предпочтительно (С2-С3)алкоксиды и еще более предпочтительно разветвленные С3-алкоксиды, где еще более предпочтительно, если один или более источников X2O3 представляет собой триизопропилат алюминия.

В альтернативных предпочтительных вариантах осуществления настоящего изобретения, в которых смесь, предоставленная на стадии (1) способа, соответствующего настоящему изобретению, в основном не содержит источника Al2O3, соответственно предпочтительно, если смесь, предоставленная на стадии (1), не содержит существенного количества любого из указанных выше конкретных и предпочтительных источников Al2O3, выбранных из группы, включающей оксид алюминия и/или алюминаты.

В вариантах осуществления настоящего изобретения, в которых один или более источников X2O3 вводят на стадии (1), в настоящем изобретении не налагается специальное ограничение ни на тип одного или большего количества источников Х2О3, ни на количества, в которых их используют.

Так, например, в одном или большем количестве источников YO2, которые вводят в смесь на стадии (1), молярное отношение YO2 : X2O3 в смеси может находиться в диапазоне от 0,5 до 500, где предпочтительно используют молярные отношения, находящиеся в диапазоне от 1 до 400, более предпочтительно от 5 до 300, более предпочтительно от 20 до 200, более предпочтительно от 30 до 150 и еще более предпочтительно от 35 до 120. В особенно предпочтительных вариантах осуществления молярное отношение YO2 : X2O3 в смеси, предоставленной на стадии (1), находится в диапазоне от 40 до 100.

В способе, соответствующем настоящему изобретению, на стадии (1) необязательно можно использовать затравочные кристаллы, где указанные затравочные кристаллы предпочтительно включают цеолитный материал, обладающий каркасной структурой такого же типа, как полученный путем кристаллизации на стадии (2), где более предпочтительно, если затравочные кристаллы включают цеолитный материал, полученный способом, соответствующим настоящему изобретению. В особенно предпочтительных вариантах осуществления затравочные кристаллы включают один или более цеолитных материалов, обладающих каркасной структурой типа MFI. В указанных предпочтительных вариантах осуществления затравочные кристаллы могут представлять собой любой цеолитный материал, обладающий каркасной структурой типа MFI, при условии, что цеолитный материал кристаллизуется на стадии (2), и он предпочтительно представляет собой цеолитный материал, обладающий каркасной структурой типа MFI, где более предпочтительно, если цеолитный материал, обладающий каркасной структурой типа MFI, содержащийся в затравочных кристаллах, представляет собой цеолитный материал, полученный способом, соответствующим настоящему изобретению, и где еще более предпочтительно, если цеолитный материал, обладающий каркасной структурой типа MFI, содержащийся в затравочных кристаллах, является таким же, как цеолитный материал, обладающий каркасной структурой типа MFI, который затем кристаллизуется на стадии (2). В настоящем изобретении особенно предпочтительными являются затравочные кристаллы, содержащие один или более цеолитов, выбранных из группы, включающей ZSM-5, [As-Si-O]-MFI, [Fe-Si-O]-MFI, [Ga-Si-O]-MFI, AMS-1B, AZ-1, Bor-C, боралит С, Encilite, FZ-1, LZ-105, моноклинный H-ZSM-5, мутинаит, NU-4, NU-5, силикалит, TS-1, TSZ, TSZ-III, TZ-01, USC-4, USI-108, ZBH, ZKQ-1B, ZMQ-TB и смеси двух или большего количества из них, где более предпочтительно, если затравочные кристаллы представляют собой ZSM-5, силикалит, TS-1 или смеси двух или большего количества из них, и где еще более предпочтительно, если затравочные кристаллы представляют собой ZSM-5 и/или TS-1. В еще более предпочтительных вариантах осуществления затравочные кристаллы представляют собой один или более цеолитов, выбранных из группы, включающей ZSM-5, [As-Si-O]-MFI, [Fe-Si-O]-MFI, [Ga-Si-O]-MFI, AMS-1B, AZ-1, Bor-С, боралит С, Encilite, FZ-1, LZ-105, моноклинный H-ZSM-5, мутинаит, NU-4, NU-5, силикалит, TS-1, TSZ, TSZ-III, TZ-01, USC-4, USI-108, ZBH, ZKQ-1B, ZMQ-TB и смеси двух или большего количества из них, и более предпочтительно один или более цеолитов, выбранных из группы, включающей ZSM-5, силикалит, TS-1 или смеси двух или большего количества из них, где указанные один или более цеолитов получены способом, соответствующим настоящему изобретению, где еще более предпочтительно, если в затравочных кристаллах содержится ZSM-5 и/или TS-1, полученные способом, соответствующим настоящему изобретению,.

В способе, соответствующем настоящему изобретению в смеси согласно стадии (1), можно использовать любое подходящее количество затравочных кристаллов при условии, что цеолитный материал кристаллизуется на стадии (2). Обычно количество затравочных кристаллов, содержащихся в смеси согласно стадии (1), находится в диапазоне от 0,01 до 30 мас. % в пересчете на 100 мас. % YO2, содержащегося по меньшей мере в одном источнике YO2, предпочтительно от 0,1 до 20 мас. %, более предпочтительно от 0,5 до 10 мас. %, более предпочтительно от 2 до 8 мас. % и еще более предпочтительно от 4 до 6 мас. %.

На стадии (1) в настоящем изобретении смесь можно получить любыми возможными средствами, где предпочтительно смешивание путем смешивания, предпочтительно путем перемешивания.

В предпочтительных вариантах осуществления способа, соответствующего настоящему изобретению, смесь, предоставленная на стадии (1), дополнительно включает один или более растворителей. В способе, соответствующем настоящему изобретению, не налагается специальное ограничение ни на тип и/или количество одного или большего количества растворителей, ни на относительное количество, в котором их можно использовать в способе, соответствующем настоящему изобретению, при условии, что цеолитный материал можно закристаллизовать на стадии (2). Однако в способе, соответствующем настоящему изобретению, предпочтительно, если один или более растворителей представляют собой воду и более предпочтительно дистиллированную воду, где в особенно предпочтительных вариантах осуществления дистиллированную воду используют в качестве единственного растворителя в смеси, предоставленной на стадии (1).

Как отмечено выше, в предпочтительных вариантах осуществления способа, соответствующего настоящему изобретению, в которых используют один или более растворителей, не налагается специальное ограничение на количество, в котором их можно использовать, где в особенно предпочтительных вариантах осуществления, в которых используют воду и более предпочтительно дистиллированную воду, молярное отношение H2O : YO2 в смеси может находиться, например, в диапазоне от 3 до 100, где предпочтительно, если использующееся молярное отношение находится в диапазоне от 5 до 50, более предпочтительно от 6 до 30, более предпочтительно от 7 до 20 и еще более предпочтительно от 8 до 15. В особенно предпочтительных вариантах осуществления настоящего изобретения, в которых вода и предпочтительно дистиллированная вода содержится вместе с одним или большим количеством растворителей, которые вводят на стадии (1), и еще более предпочтительно когда она является единственным растворителем, использующимся в реакционной смеси, кристаллизующейся на стадии (2), молярное отношение H2O : YO2 находится в диапазоне от 9 до 12.

Настоящее изобретение дополнительно включает предпочтительные варианты осуществления способа, соответствующего настоящему изобретению, в которых один или более источников одного или более элементов, подходящих для изоморфного замещения по меньшей мере части атомов Y и/или атомов X в каркасной структуре цеолита добавляют к смеси на стадии (1). В связи с этим в настоящем изобретении не налагается специальное ограничение ни на тип и/или число, ни на количество, в которых можно использовать указанные один или более источников одного или более элементов, подходящих для изоморфного замещения. Таким образом, в принципе, можно использовать любой один или более элементов, подходящих для изоморфного замещения, при условии, что они по меньшей мере частично включаются в каркасную структуру цеолитного материала, кристаллизующегося на стадии (2) способа, соответствующего настоящему изобретению. В предпочтительных вариантах осуществления один или более элементов выбраны из группы, включающей В, Fe, Ti, Sn, Ga, Ge, Zr, V, Nb, Cu, Zn, Li, Be и смеси двух или большего количества из них, где более предпочтительно, если один или более элементов выбраны из группы, включающей В, Fe, Ti, Sn, Zr, Cu и смеси двух или большего количества из них. В особенно предпочтительных вариантах осуществления настоящего изобретения один или более элементов, подходящих для изоморфного замещения, вводимых на стадии (1), представляют собой Ti и/или В, предпочтительно Ti, где еще более предпочтительно, если один или более элементов представляют собой Ti и/или В. В вариантах осуществления настоящего изобретения, которые являются особенно предпочтительными, Ti добавляют в качестве элемента, подходящих для изоморфного замещения по меньшей мере части атомов Y и/или X в смеси согласно стадии (1).

В предпочтительном варианте осуществления настоящего изобретения, включающих один или более элементов, подходящих для изоморфного замещения в смеси на стадии (1) способа, соответствующего настоящему изобретению, дополнительно предпочтительно, чтобы в смесь на стадии (1) дополнительно не вводили существенное количество источника Al2O3, если используются указанные один или более элементов, подходящих для изоморфного замещения, и где еще более предпочтительно, чтобы в смесь не вводили источник Х2О3, где X означает трехвалентный элемент, не являющийся одним или большим количеством элементов, подходящих для изоморфного замещения, где предпочтительно, если X обозначает один или более элементов Al, В, In, Ga и смеси двух или большего количества из них, и более предпочтительно Al и/или В.

В предпочтительных вариантах осуществления способа, соответствующего настоящему изобретению, в которых один или более источников для изоморфного замещения включают Ti, в принципе, не налагается специальное ограничение ни на тип и/или количество одного или большего количества источников Ti, ни на количество, в котором их можно использовать, где предпочтительно, если в числе одного или большего количества источников Ti используют одно или более соединений-предшественников диоксида титана. Более предпочтительно, если одно или более соединений-предшественников диоксида титана выбраны из группы, включающей титановые кислоты, эфиры титановых кислот и смеси двух или большего количества из них, где более предпочтительно, если один или более источников для изоморфного замещения включают один или более эфиров титановых кислот и еще более предпочтительно один или более тетраалкоксититанатов. Из числа тетраалкоксититанатов, которые можно использовать, предпочтительно, если они выбраны из числа (С1-С3)тетраалкоксититанатов, более предпочтительно из числа (С1-С2)тетраалкоксититанатов, где в особенно предпочтительных вариантах осуществления один или более источников для изоморфного замещения представляет собой тетраэтоксититанат. В особенно предпочтительных вариантах осуществления настоящего изобретения, тетраэтоксититанат используют в качестве единственного источника Ti, как элемента, подходящего для изоморфного замещения на стадии (1) способа, соответствующего настоящему изобретению.

Как отмечено выше, не налагается специальное ограничение на количество одного или большего количества источников для изоморфного замещения предпочтительно использующихся в смеси на стадии (1) способа, соответствующего настоящему изобретению. Так, например, отношение количества молей YO2 к количеству молей одного или более элементов, подходящих для изоморфного замещения в смеси на стадии (1) способа, соответствующего настоящему изобретению, может находиться в диапазоне от 1 до 300, где предпочтительно, если указанное отношение находится в диапазоне от 5 до 150, более предпочтительно от 10 до 100, более предпочтительно от 20 до 70 и еще более предпочтительно от 25 до 50. В особенно предпочтительных вариантах осуществления настоящего изобретения, в которых один или более элементов, подходящих для изоморфного замещения включены в смесь на стадии (1), предпочтительно, если отношение количества молей YO2 к количеству молей указанных одного или более элементов находится в диапазоне от 30 до 40.

Применительно к кристаллизации, проводимой на стадии (2) способа, соответствующего настоящему изобретению, в настоящем изобретении не налагается специальное ограничение на фактические средства, использующиеся для обеспечения кристаллизации цеолитного материала из смеси, полученной на стадии (1). Таким образом, можно использовать любые подходящие средства, где предпочтительно, если кристаллизацию проводят путем нагревания смеси стадии (1). В указанных предпочтительных вариантах осуществления не налагается специальное ограничение на температуру, при которой можно провести указанную кристаллизацию, где предпочтительно, если кристаллизацию проводят путем нагревания при температуре, находящейся в диапазоне от 90 до 210°С, более предпочтительно от 110 до 200°С, более предпочтительно от 130 до 190°С и еще более предпочтительно от 145 до 180°С. В особенно предпочтительных вариантах осуществления настоящего изобретения предпочтительное нагревание на стадии (2) смеси, полученной на стадии (1), для кристаллизации цеолитного материала проводят при температуре, находящейся в диапазоне от 155 до 170°С.

Что касается нагревания, которое предпочтительно проводят на стадии (2) способа, соответствующего настоящему изобретению, в качестве средства кристаллизации цеолитного материала, то указанное нагревание, в принципе, можно провести при любом подходящем давлении при условии, что обеспечивается кристаллизация. В предпочтительных вариантах осуществления настоящего изобретения, смесь, согласно стадии (1), на стадии (2) обрабатывают под давлением, которое является повышенным по сравнению с нормальным давлением. Термин "нормальное давление" при использовании в настоящем изобретении, в идеальном случае означает давление, равное 101325 Па. Однако это давление может меняться в пределах, известных специалисту в данной области техники. Например, это давление может находиться в диапазоне от 95000 до 106000 или от 96000 до 105000, или от 97000 до 104000, или от 98000 до 103000, или от 99000 до 102000 Па.

В предпочтительных вариантах осуществления способа, соответствующего настоящему изобретению, в которых в смеси согласно стадии (1), содержится растворитель, кроме того, предпочтительно, если нагревание на стадии (2) проводят при сольвотермических условиях и это означает, что смесь кристаллизуют при автогенном давлении растворителя, которое создают, например, с помощью нагрева в автоклаве или другом сосуде для кристаллизации, подходящем для создания сольвотермических условий. В особенно предпочтительных вариантах осуществления, в которых растворителем является вода, предпочтительно дистиллированная вода, нагревание на стадии (2) соответственно предпочтительно поводят при гидротермических условиях.

На аппаратуру, которую можно использовать в настоящем изобретении для кристаллизации, не налагаются специальные ограничения при условии, что можно обеспечить параметры, необходимые для процедуры кристаллизации, в частности, в предпочтительных вариантах осуществления необходимые конкретные условия кристаллизации. В предпочтительных вариантах осуществления, проводимых при сольвотермических условия, можно использовать любой тип автоклава или сосуда для варки.

Кроме того, на длительность предпочтительного нагревания на стадии (2) способа, соответствующего настоящему изобретению, проводимого для кристаллизации цеолитного материала, также не налагается специальное ограничение на при условии, что длительность нагревания является подходящей для обеспечения кристаллизации. Так, например, длительность нагревания может находиться в диапазоне от 5 до 120 ч, где предпочтительно нагревание проводят в течение от 8 до 80 ч, более предпочтительно от 10 до 50 ч и еще более предпочтительно от 13 до 35 ч. В особенно предпочтительных вариантах осуществления нагревание на стадии (2) способа, соответствующего настоящему изобретению, проводят в течение от 15 до 25 ч.

В предпочтительном варианте осуществления настоящего изобретения, в котором смесь нагревают на стадии (2), указанное нагревание можно проводить в течение всей процедуры кристаллизации или в течение только одной или большего количества ее частей при условии, что цеолитный материал кристаллизуется. Предпочтительно, если нагревание проводят в течение всей процедуры кристаллизации.

Кроме того, применительно к средствам кристаллизации на стадии (2) способа, соответствующего настоящему изобретению, в принципе, в настоящем изобретении можно проводить указанную кристаллизацию в статических условиях или с помощью взбалтывания смеси. В вариантах осуществления настоящего изобретения, включающих взбалтывание смеси, не налагается специальное ограничение на средства, с помощью которых можно проводить указанное взбалтывание, такие как любая методика с использованием вибрации, вращение реакционного сосуда и/или механическое перемешивание реакционной смеси, которые можно для этого использовать, где в указанных вариантах осуществления предпочтительно, если взбалтывание проводят путем перемешивания реакционной смеси. Однако в альтернативных предпочтительных вариантах осуществления кристаллизацию проводят в статических условиях, т.е. при отсутствии каких-либо средств взбалтывания во время проведения кристаллизации.

Обычно способ, соответствующий настоящему изобретению, необязательно может включать дополнительные стадии обработки и/или другое физическое и/или химическое превращение цеолитного материала, закристаллизованного на стадии (2) из смеси, предоставленной на стадии (1). Для закристаллизованного материала, например, можно провести любую последовательность операций выделения и/или промывки, где для цеолитного материала, полученного после кристаллизации на стадии (2), предпочтительно проводят по меньшей мере одну операцию выделения и по меньшей мере одну операцию промывки.

Выделение закристаллизованного продукта можно проводить любыми возможными средствами. Предпочтительно, если выделение закристаллизованного продукта можно провести с помощью методик фильтрования, ультрафильтрования, диафильтрования, центрифугирования и/или декантации, где методики фильтрования могут включать стадии отсасывания и/или фильтрования под давлением. В предпочтительных вариантах осуществления и, в частности, в конкретных и предпочтительных вариантах осуществления настоящего изобретения, в которых используют один или более элементов, подходящих для изоморфного замещения, значение рН реакционной смеси до выделения предпочтительно устанавливают находящимся в диапазоне от 6 до 8, предпочтительно от 6,5 до 7,5 и еще более предпочтительно от 7 до 7,4. При использовании в настоящем изобретении значения рН предпочтительно значения, определенные с помощью стандартного стеклянного электрода.

На одной или большем количестве необязательных процедур промывки можно использовать любой возможный растворитель. Средствами для промывки, которые можно использовать, являются, например, вода, спирты, такие как метанол, этанол или пропанол или смеси двух или большего количества из них. Примерами смесей являются смеси двух или большего количества спиртов, таких как метанол и этанол или метанол и пропанол, или этанол и пропанол, или метанол и этанол и пропанол, или смеси воды и по меньшей мере одного спирта, такие как вода и метанол или вода и этанол, или вода и пропанол, или вода и метанол и этанол, или вода и метанол и пропанол, или вода и этанол и пропанол, или вода и метанол и этанол и пропанол. Вода или смесь воды и по меньшей мере одного спирта, предпочтительно вода и этанол, является предпочтительной, дистиллированная вода является особенно предпочтительной в качестве единственного средства для промывки.

Предпочтительно, если отделенный цеолитный материал промывают, пока значение pH средства промывки, предпочтительно воды для промывки, находится в диапазоне от 6 до 8, предпочтительно от 6,5 до 7,5.

Кроме того, способ, соответствующий настоящему изобретению, необязательно может включать одну или более стадий сушки. Обычно можно использовать любые возможные средства сушки. Процедуры сушки предпочтительно включают нагревание и/или использование вакуума для цеолитного материала. В рассмотренных вариантах осуществления настоящего изобретения одна или более стадий сушки могут включать распылительную сушку, предпочтительно распылительное гранулирование цеолитного материала.

В вариантах осуществления, которые включают по меньшей мере одну стадию сушки, температура сушки предпочтительно находится в диапазоне от 25°C до 150°C, более предпочтительно от 60 до 140°C, более предпочтительно от 70 до 130°C и еще более предпочтительно в диапазоне от 75 до 125°C. Длительность сушки предпочтительно находится в диапазоне от 2 до 60 ч, более предпочтительно в диапазоне от 6 до 48 ч, более предпочтительно от 12 до 36 ч и еще более предпочтительно от 18 до 30 ч.

Обычно необязательные процедуры промывки и/или выделения, и/или ионного обмена, использующиеся в способе, соответствующем настоящему изобретению, можно провести в любом возможном порядке и повторять так часто, как это желательно.

Поэтому в предпочтительном варианте осуществления настоящего изобретения способ получения цеолитного материала дополнительно включает одну или более следующих стадий

(3) выделение цеолитного материала, предпочтительно фильтрованием, и/или

(4) промывка цеолитного материала, и/или

(5) сушка цеолитного материала, и/или

(6) проведение процедуры ионного обмена для цеолитного материала,

где стадии (3) и/или (4), и/или (5), и/или (6) можно провести в любом порядке, и

где одну или более указанных стадий предпочтительно повторяют один или более раз.

Таким образом, в способе, соответствующем настоящему изобретению, цеолитный материал, закристаллизованный на стадии (2), необязательно можно ввести по меньшей мере в одну стадию процедуры ионного обмена, где термин ''ионный обмен'' в настоящем изобретении обычно относится к некаркасным ионным элементам и/или молекулам, содержащимся в цеолитном материале, которые соответственно обмениваются на другие ионы, которые обычно поступают из внешнего источника.

Обычно для цеолитного материала можно провести любую возможную процедуру ионного обмена со всеми возможными ионными элементами и/или молекулами. Предпочтительно, если в качестве ионных элементов используется по меньшей мере один катион и/или катионный элемент, который предпочтительно выбраны из группы, включающей Н+ NH4+, Mg, Sr, Zr, Cr, Mo, Fe, Co, Ni, Cu, Zn, Ru, Rh, Pd, Ag, Os, Ir, Pt, Au и смеси двух или большего количества из них, более предпочтительно из группы, включающей Н+, NH4+, Mg, Sr, Cr, Mo, Fe, Co, Ni, Cu, Zn, Ag и смеси двух или большего количества из них, более предпочтительно из группы, включающей Н+, NH4+, Mg, Cr, Mo, Fe, Ni, Cu, Zn, Ag и смеси двух или большего количества из них. В особенно предпочтительных вариантах осуществления настоящего изобретения один или более катионов и/или катионных элементов выбраны из группы, включающей Mg, Mo, Fe, Ni, Cu, Zn, Ag и смеси двух или большего количества из них. Предпочтительно, если цеолитный материал сначала подвергают ионному обмену с Н+ и/или NH4+ и более предпочтительно с NH4+, до проведения дополнительной процедуры ионного обмена, более предпочтительно до проведения ионного обмена по меньшей мере с одним катионом и/или катионным элементом, выбранным из группы, включающей Mg, Sr, Zr, Cr, Mo, Fe, Co, Ni, Cu, Zn, Ru, Rh, Pd, Ag, Os, Ir, Pt, Au и смеси двух или большего количества из них, более предпочтительно из группы, включающей Mg, Sr, Cr, Mo, Fe, Co, Ni, Cu, Zn, Ag и смеси двух или большего количества из них, более предпочтительно из группы, включающей Mg, Cr, Mo, Fe, Ni, Cu, Zn, Ag и смеси двух или большего количества из них, где еще более предпочтительно, если по меньшей мере один катион и/или катионный элемент выбран из группы, включающей Mg, Mo, Fe, Ni, Cu, Zn, Ag и смеси двух или большего количества из них. В предпочтительных вариантах осуществления настоящего изобретения, в которых цеолитный материал сначала подвергают ионному обмену с NH4+ до проведения дополнительной процедуры ионного обмена, ее можно осуществить путем превращения ионов Н+, уже содержащихся в цеолитном материале, в ионы NH4+ путем подходящей обработки аммиаком или любым его соединением-предшественником. Применительно к одному или большему количеству ионных некаркасных элементов, которых подвергают ионному обмену, в настоящем изобретении, не налагается специальное ограничение на то, какие ионные некаркасные элементы, содержащиеся в цеолитном материале, можно подвергнуть ионному обмену в соответствии с указанными выше предпочтительными вариантами осуществления, где предпочтительно, если один или более ионных некаркасных элементов, подвергающихся обмену, представляют собой Н+ и/или щелочной металл, щелочной металл предпочтительно выбран из группы, включающей Li, Na, К, Cs и комбинации двух или большего количества из них, более предпочтительно из группы, включающей Li, Na, К и комбинации двух или большего количества из них, где более предпочтительно, если щелочным металлом является Na и/или К и еще более предпочтительно Na.

В другом варианте осуществления способа, соответствующего настоящему изобретению, цеолитный материал, закристаллизованный на стадии (2), прямо направляют по меньшей мере на одну стадию сушки, предпочтительно распылительной сушки и/или распылительного гранулирования без предварительного выделения, промывки или сушки цеолитного материала. Непосредственное направление смеси, полученной на стадии (2) способа, соответствующего настоящему изобретению, на стадию распылительной сушки или распылительного гранулирования обладает тем преимуществом, что выделение и сушку проводят за одну стадию. Поэтому в таком варианте осуществления настоящее изобретение относится к еще более предпочтительному способу, в котором не только не проводят удаление металлоорганических соединений - шаблонов, но и сводится к минимуму количества проводимых после синтеза стадий обработки, в результате чего цеолитный материал можно получить значительно упрощенным способом.

В другом варианте осуществления настоящего изобретения цеолитный материал, полученный с помощью кристаллизации на стадии (2), направляют по меньшей мере на одну стадию выделения до проведения по меньшей мере одной процедуры ионного обмена, предпочтительно по меньшей мере на одну стадию выделения с последующей по меньшей мере одной стадией промывки, и более предпочтительно по меньшей мере на одну стадию выделения с последующей по меньшей мере одной стадией промывки и с последующей по меньшей мере одной стадией сушки.

Обычно цеолитный материал, полученный способом, соответствующим настоящему изобретению, может представлять собой любой возможный цеолитный материал, где предпочтительно, если указанный цеолитный материал, полученный на стадии (2), включает один или более цеолитов, обладающих каркасной структурой типа MFI. Для предпочтительных цеолитных материалов, содержащих один или более цеолитов, обладающих каркасной структурой типа MFI, не налагается специальное ограничение ни на тип и/или число, ни на их количество в цеолитном материале. В предпочтительном варианте осуществления настоящего изобретения один или более цеолитов, обладающих каркасной структурой MFI, представляют собой один или более цеолитов, выбранных из группы, включающей ZSM-5, [As-Si-O]-MFI, [Fe-Si-O]-MFI, [Ga-Si-O]-MFI, AMS-1B, AZ-1, Bor-C, боралит С, Encilite, FZ-1, LZ-105, моноклинный H-ZSM-5, мутинаит, NU-4, NU-5, силикалит, TS-1, TSZ, TSZ-III, TZ-01, USC-4, USI-108, ZBH, ZKQ-1B, ZMQ-TB и смеси двух или большего количества из них, где более предпочтительно, если цеолитный материал включает ZSM-5, силикалит, TS-1 или смеси двух или большего количества из них, где еще более предпочтительно, если цеолитный материал, полученный на стадии (2) включает ZSM-5 и/или TS-1.

Настоящее изобретение также относится к цеолитному материалу, обладающему каркасной структурой типа MFI, который получен способом, соответствующим настоящему изобретению, или любым возможным способом, который дает цеолитный материал, обладающий каркасной структурой типа MFI, который можно получить способом, соответствующим настоящему изобретению, где конкретный способ, соответствующий настоящему изобретению, означает любой из конкретных и предпочтительных вариантов его осуществления, определенных в настоящей заявке.

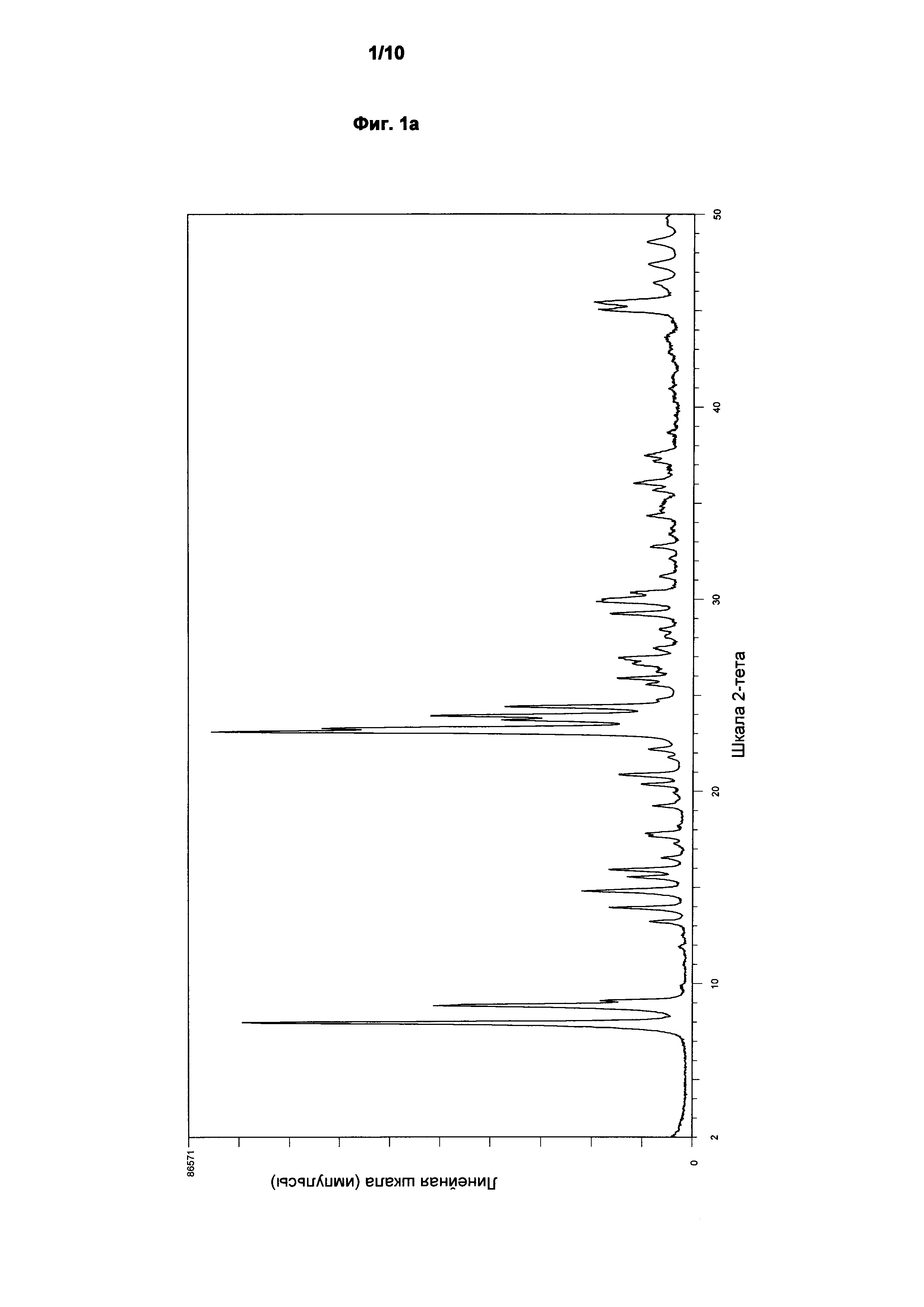

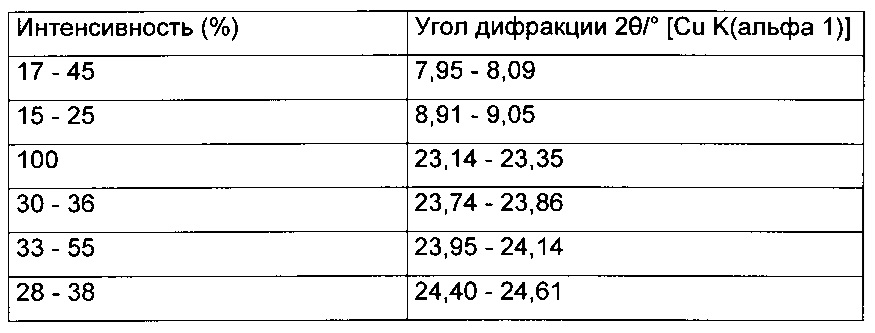

Кроме того, настоящее изобретение также относится к цеолитному материалу, обладающему каркасной структурой типа MFI, содержащему YO2 и необязательно содержащему X2O3, где Y означает четырехвалентный элемент, и X означает трехвалентный элемент, указанный материал обладает рентгенограммой, включающей по меньшей мере следующие отражения:

где 100% относится к интенсивности наиболее интенсивного пика на порошковой рентгенограмме. В предпочтительном варианте осуществления настоящего изобретения цеолитный материал, обладающий указанной выше рентгенограммой, представляет собой ZSM-5, где еще более предпочтительно, если цеолитным материалом является ZSM-5.

Применительно к интенсивности первого отражения, находящегося в диапазоне 7,88°-8,16° 2θ, в настоящем изобретении предпочтительно, если интенсивность указанного отражения находится в диапазоне 15-45, более предпочтительно 16-30 и еще более предпочтительно 17-23. Кроме того, или в дополнение к этому и предпочтительно в дополнение к этому, применительно к интенсивности второго отражения, находящегося в диапазоне 8,83°-9,13° 2θ, в настоящем изобретении предпочтительно, если интенсивность указанного отражения находится в диапазоне 12-30, более предпочтительно 13-25, более предпочтительно 14-23 и еще более предпочтительно 15-21.

В предпочтительном варианте осуществления настоящего изобретения синтетический цеолитный материал, обладающий каркасной структурой типа MFI, обладает рентгенограммой, включающей по меньшей мере следующие отражения:

где 100% также относится к интенсивности наиболее интенсивного пика на порошковой рентгенограмме. Кроме того, в особенно предпочтительных вариантах осуществления цеолитный материал, обладающий каркасной структурой типа MFI, обладает рентгенограммой, включающей по меньшей мере следующие отражения:

В указанных предпочтительных вариантах осуществления применительно к интенсивности первого отражения, находящегося в диапазоне 7,95°-8,09° 2θ, в настоящем изобретении предпочтительно, если интенсивность указанного отражения находится в диапазоне 17-30, более предпочтительно 17-25 и еще более предпочтительно 17-23. Кроме того или в дополнение к этому и предпочтительно в дополнение к этому, применительно к интенсивности второго отражения, находящегося в диапазоне 8,91°-9,05° 2θ, в настоящем изобретении предпочтительно, если интенсивность указанного отражения находится в диапазоне 15-24, более предпочтительно 14-22 и еще более предпочтительно 15-21.

Применительно к29Si ВМУ (вращение под магическим углом) ЯМР цеолитного материала, соответствующего настоящему изобретению, в вариантах осуществления настоящего изобретения, в которых Y включает Si или предпочтительно означает Si, не налагается специальное ограничение на количество и/или соответствующие выраженные в м.д. значения и/или относительные интенсивности сигналов, наблюдающихся в спектре ЯМР. В предпочтительном варианте осуществления настоящего изобретения29Si ВМУ ЯМР включает

первый пик (Р1), находящийся в диапазоне от -110,4 до -114,0 м.д. и

второй пик (Р2), находящийся в диапазоне от -101,4 до -106,8 м.д.,

где более предпочтительно, если первый пик находится в диапазоне от -110,8 до -113,4 м.д. и второй пик находится в диапазоне от -101,6 до -106,5 м.д.. В особенно предпочтительных вариантах осуществления первый пик (Р1) находится в диапазоне от -111,2 до -112,8 м.д. и второй пик (Р2) находится в диапазоне от -101,8 до -106,2 м.д..

В других вариантах осуществления настоящего изобретения, которые являются особенно предпочтительными,29Si CP ВМУ ЯМР цеолитного материала, полученный с помощью экспериментов перекрестной поляризации (1Н -29Si), включает первый пик (Р1), находящийся в диапазоне от -110,80 до -111,30 м.д. и второй пик (Р2), находящийся в диапазоне от -101,00 до -103,50 м.д., где предпочтительно, если интегрирование первого и второго пиков в29Si СР-ВМУ ЯМР цеолитного материала дает отношения интегральных значений Р1:Р2, составляющие 1:(1,40-2,50). Более предпочтительно, если в указанных предпочтительных вариантах осуществления первый пик (Р1) находится в диапазоне от -111,00 до -112,10 м.д. и второй пик (Р2) находится в диапазоне от -101,50 до -103,00 м.д., где интегрирование первого и второго пиков в29Si СР-ВМУ ЯМР цеолитного материала предпочтительно дает отношения интегральных значений Р1:Р2, составляющие 1:(1,45-2,20), и более предпочтительно 1:(1,50-2,10). Более предпочтительно, первый пик (Р1) находится в диапазоне от -111,20 до -111,95 м.д. и второй пик (Р2) находится в диапазоне от -101,70 до -102,60 м.д., где интегрирование первого и второго пиков дает отношения интегральных значений Р1:Р2, составляющие 1:(1,55-2,00), и более предпочтительно 1:(1,60-1,95). В особенно предпочтительных вариантах осуществления первый пик (Р1) находится в диапазоне от -111,30 до -111,85 м.д. и второй пик (Р2) находится в диапазоне от -101,95 до -102,40 м.д., где интегрирование первого и второго пиков в29Si СР-ВМУ ЯМР цеолитного материала предпочтительно дает отношения интегральных значений Р1:Р2, составляющие 1:(1,65-1,90).

Применительно к27Al ВМУ ЯМР цеолитных материалов, соответствующих настоящему изобретению, обладающих каркасной структурой типа MFI, содержащих Х2О3, в которых X включает Al или предпочтительно означает Al, также не налагается специальное ограничение на количество и/или соответствующие выраженные в м.д. значения и/или относительные интенсивности сигналов, которые могут находиться в спектре ЯМР. Однако в предпочтительном варианте осуществления настоящего изобретения27Al ВМУ ЯМР спектр материалов, соответствующих настоящему изобретению, включает первый пик (Р'1), находящийся в диапазоне от 50,00 до 53,50 м.д. и второй пик (Р'2), находящийся в диапазоне от -0,50 до -2,00 м.д., где интегрирование первого и второго пиков в27Al ВМУ ЯМР спектре цеолитного материала предпочтительно дает отношения интегральных значений Р'1:Р'2, составляющие 1:(0,5-1,2). Более предпочтительно, если первый пик (Р'1) находится в диапазоне от 50,50 до 52,80 м.д. и второй пик (Р'2) находится в диапазоне от -0,80 до -1,70 м.д., где интегрирование первого и второго пиков дает отношения интегральных значений Р'1:Р'2, составляющие 1:(0,1-0,9), более предпочтительно 1:(0,2-0,7). Более предпочтительно, если первый пик (Р'1) находится в диапазоне от 50,70 до 52,50 м.д. и второй пик (Р'2) находится в диапазоне от -1,00 до -1,50 м.д., где интегрирование первого и второго пиков дает отношения интегральных значений Р'1:Р'2, составляющие 1:(0,3-0,6) и более предпочтительно 1:(0,35-0,55). В особенно предпочтительных вариантах осуществления настоящего изобретения27Al ВМУ ЯМР цеолитного материала включает первый пик (Р'1), находящийся в диапазоне от 50,85 до 52,30 м.д., и второй пик (Р'2), находящийся в диапазоне от -1,10 до -1,35 м.д., где интегрирование первого и второго пиков в27Al ВМУ ЯМР цеолитного материала предпочтительно дает отношения интегральных значений Р'1:Р'2, составляющие 1:(0,4-0,5).

В настоящем изобретении не налагается специальное ограничение на стандарт, использующийся в29SI и27Al ВМУ ЯМР экспериментах для получения соответствующих значений химического сдвига, выраженных в м.д. в29Si и27Al ВМУ ЯМР спектрах в конкретных и предпочтительных вариантах осуществления настоящего изобретения, где предпочтительно использовать внешний стандарт. В особенно предпочтительных вариантах осуществления внешним стандартом, использующимся в29Si ВМУ ЯМР эксперименте, является полимер Q8M8, использующийся в качестве внешнего вторичного стандарта в29Si ВМУ ЯМР эксперименте, где резонанс триметилсилильной группы М установлен равным 12,5 м.д., а также используется 1 М водный раствор AlCl3 в качестве внешнего нуля отсчета в27Al ВМУ ЯМР эксперименте соответственно.

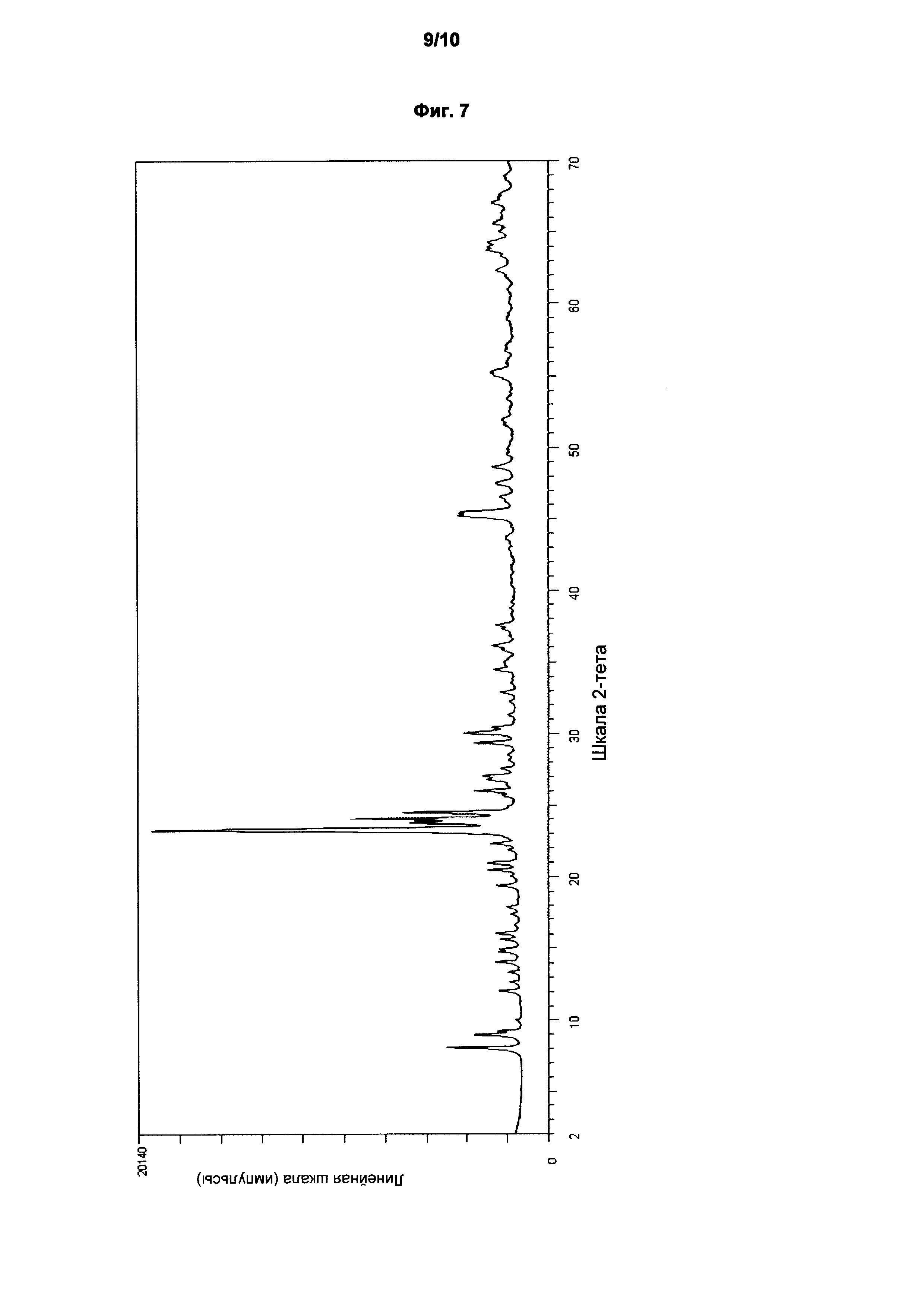

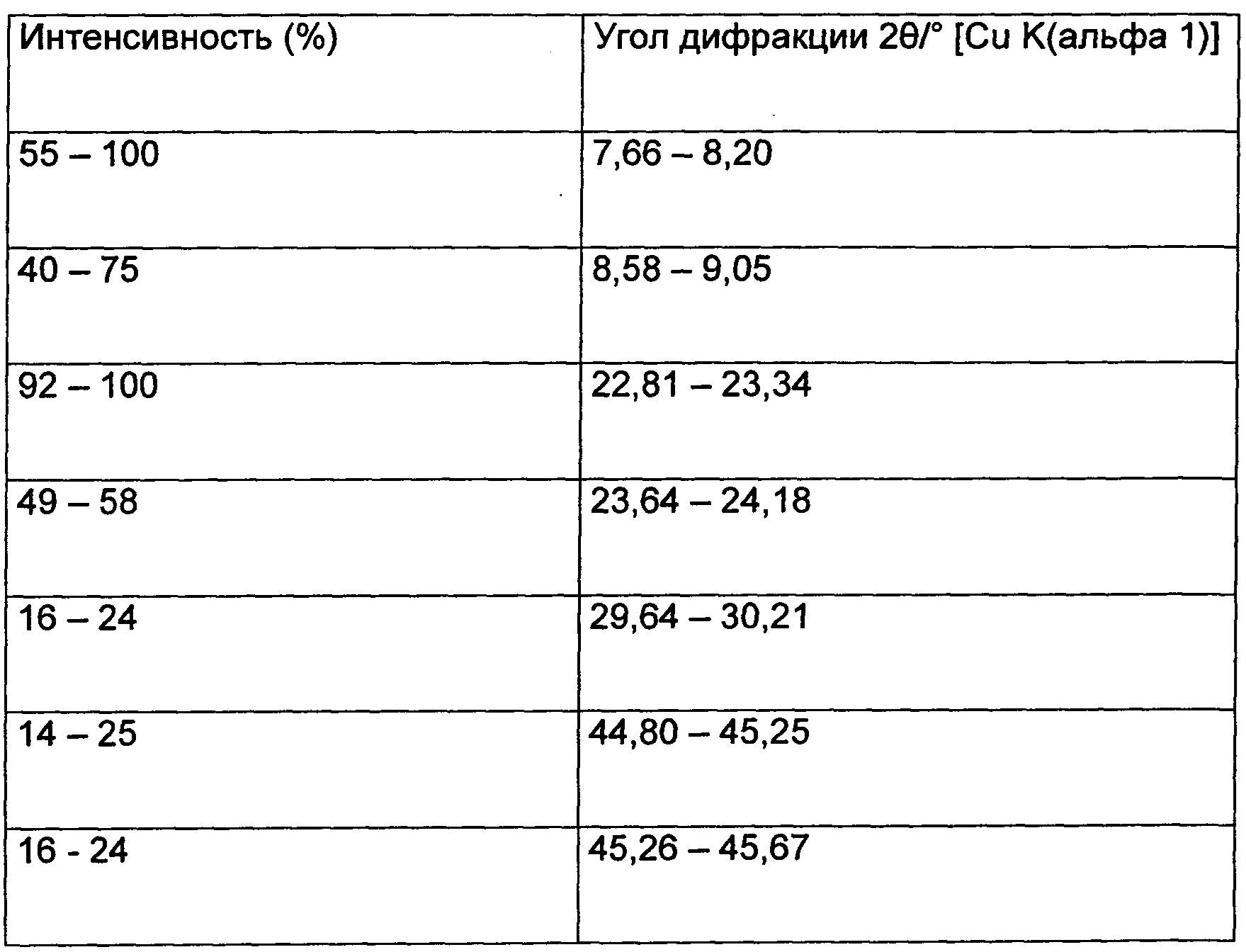

Кроме того, в альтернативном варианте осуществления настоящее изобретение также относится к синтетическому цеолитному материалу, обладающему каркасной структурой типа MFI, содержащему YO2 и необязательно содержащему Х2О3, где Y означает четырехвалентный элемент, и X означает трехвалентный элемент, указанный материал обладает рентгенограммой, включающей по меньшей мере следующие отражения:

где 100% относится к интенсивности наиболее интенсивного пика на порошковой рентгенограмме. В предпочтительном варианте осуществления настоящего изобретения альтернативный цеолитный материал, обладающий указанной выше рентгенограммой, представляет собой TS-1, где еще более предпочтительно, если альтернативный цеолитный материал представляет собой TS-1.

Применительно к интенсивности первого отражения, находящегося в диапазоне 7,66°-8,20° 2θ, в настоящем изобретении предпочтительно, если интенсивность указанного отражения находится в диапазоне 70-100, более предпочтительно 80-100, более предпочтительно 85-100 и еще более предпочтительно 90-100. Кроме того, или в дополнение к этому и предпочтительно в дополнение к этому, применительно к интенсивности второго отражения, находящегося в диапазоне 8,58°-9,05° 2θ, в настоящем изобретении предпочтительно, если интенсивность указанного отражения находится в диапазоне 43-70, более предпочтительно 46-60, более предпочтительно 49-57 и еще более предпочтительно 51-55.

В настоящем изобретении предпочтительно, если указанный альтернативный цеолитный материал, обладающий каркасной структурой типа MFI, обладает рентгенограммой, включающей по меньшей мере следующие отражения:

где 100% также относится к интенсивности наиболее интенсивного пика на порошковой рентгенограмме.

В указанных предпочтительных вариантах осуществления применительно к интенсивности первого отражения, находящегося в диапазоне от 7,79°-8,06° 2θ, в настоящем изобретении предпочтительно, если интенсивность указанного отражения находится в диапазоне от 80-100, более предпочтительно от 85-100 и еще более предпочтительно от 90-100. Кроме того или в дополнение к этому и предпочтительно в дополнение к этому, применительно к интенсивности второго отражения, находящегося в диапазоне от 8,7°-8,93° 2θ, в настоящем изобретении предпочтительно, если интенсивность указанного отражения находится в диапазоне от 46-60, более предпочтительно от 49-57 и еще более предпочтительно от 51-55.

Применительно к29Si ВМУ ЯМР альтернативного цеолитного материала, соответствующего настоящему изобретению, не налагается специальное ограничение на количество и/или соответствующие выраженные в м.д. значения и/или относительные интенсивности сигналов, наблюдающихся в спектре ЯМР. В предпочтительном варианте осуществления настоящего изобретения29Si ВМУ ЯМР альтернативного цеолитного материала включает первый пик (Рʺ1), который находится в диапазоне от -110,4 до -114,0 м.д. в дополнение ко второму пику (Рʺ2), находящемуся в диапазоне от -100,2 до -104,2 м.д.. Более предпочтительно, если29Si ВМУ ЯМР альтернативного цеолитного материала включает первый пик (Рʺ1), находящийся в диапазоне от -110,8 до -113,4 м.д., и второй пик (Рʺ2), находящийся в диапазоне от -100,8 до -103,6 м.д.. В особенно предпочтительном варианте осуществления настоящего изобретения29Si ВМУ ЯМР альтернативного цеолитного материала включает первый пик (Рʺ1), находящийся в диапазоне от -111,2 до -112,8 м.д.; и второй пик (Рʺ2), находящийся в диапазоне от -101,4 до -103,0 м.д..

В настоящем изобретении предпочтительно, если подвергнутый разложению на компоненты спектр29Si ВМУ ЯМР цеолитных материалов, соответствующих настоящему изобретению, включает дополнительный пик, находящийся в диапазоне от -113,2 до -115,2 м.д., где более предпочтительно, если указанный дополнительный пик находится в диапазоне от -113,5 до -114,9 м.д.. В особенно предпочтительных вариантах осуществления настоящего изобретения цеолитные материалы включают дополнительный пик в подвергнутом разложению на компоненты спектре29Si ВМУ ЯМР, находящийся в диапазоне от -113,8 до -114,7 м.д.. В принципе, применительно к подвергнутому разложению на компоненты спектру29Si ВМУ ЯМР, для его разложения на компоненты можно использовать любую подходящую методику при условии, что указанная методика позволяет идентифицировать дополнительный пик в29Si ВМУ ЯМР спектре цеолитных материалов, соответствующих настоящему изобретению. Однако в настоящем изобретении предпочтительно, если разложение на компоненты проводят с помощью DMFit (Massiot et al., Magnetic Resonance in Chemistry, 40 (2002) pp. 70-76). В частности, предпочтительно, если в соответствии с указанной методикой модель аппроксимации включает использование трех гауссовых функций, исходные положения которых находятся при -103 м.д., -112 м.д. и -114 м.д.. Кроме того, предпочтительно, если и на положение пика, и ширину линии не налагаются ограничения и поэтому положения полученных с помощью аппроксимации пиков не зафиксированы.

В настоящем изобретении предпочтительно, если по меньшей мере часть атомов Y и/или атомов X обладающих каркасной структурой типа MFI цеолитных материалов изоморфно замещена одним или большим количеством элементов. В этом отношении не налагается специальное ограничение на один или более элементов, которые могут заместить атомы Y и/или атомы X каркасной структуры типа MFI, где предпочтительно, если указанные элементы выбраны из группы, включающей В, Fe, Ti, Sn, Ga, Ge, Zr, V, Nb, Cu, Zn, Li, Be и смеси двух или большего количества из них, где еще более предпочтительно, если один или более элементов выбраны из группы, включающей В, Fe, Ti, Sn, Zr, Cu и смеси двух или большего количества из них. В особенно предпочтительных вариантах осуществления и, в частности, в особенно предпочтительных вариантах осуществления альтернативного цеолитного материала, соответствующего настоящему изобретению, по меньшей мере часть атомов Y и/или атомов X в каркасной структуре типа MFI изоморфно замещена с помощью Ti и/или В и предпочтительно с помощью Ti. В особенно предпочтительных вариантах осуществления настоящего изобретения альтернативный цеолитный материал представляет собой изоморфно замещенный цеолитный материал, соответствующий любому из указанных выше конкретных и предпочтительных вариантов осуществления настоящего изобретения, и особенно предпочтительно, если он представляет собой Ti-изоморфно замещенный цеолитный материал, обладающий каркасной структурой типа MFI, который в особенно предпочтительном варианте осуществления представляет собой TS-1.

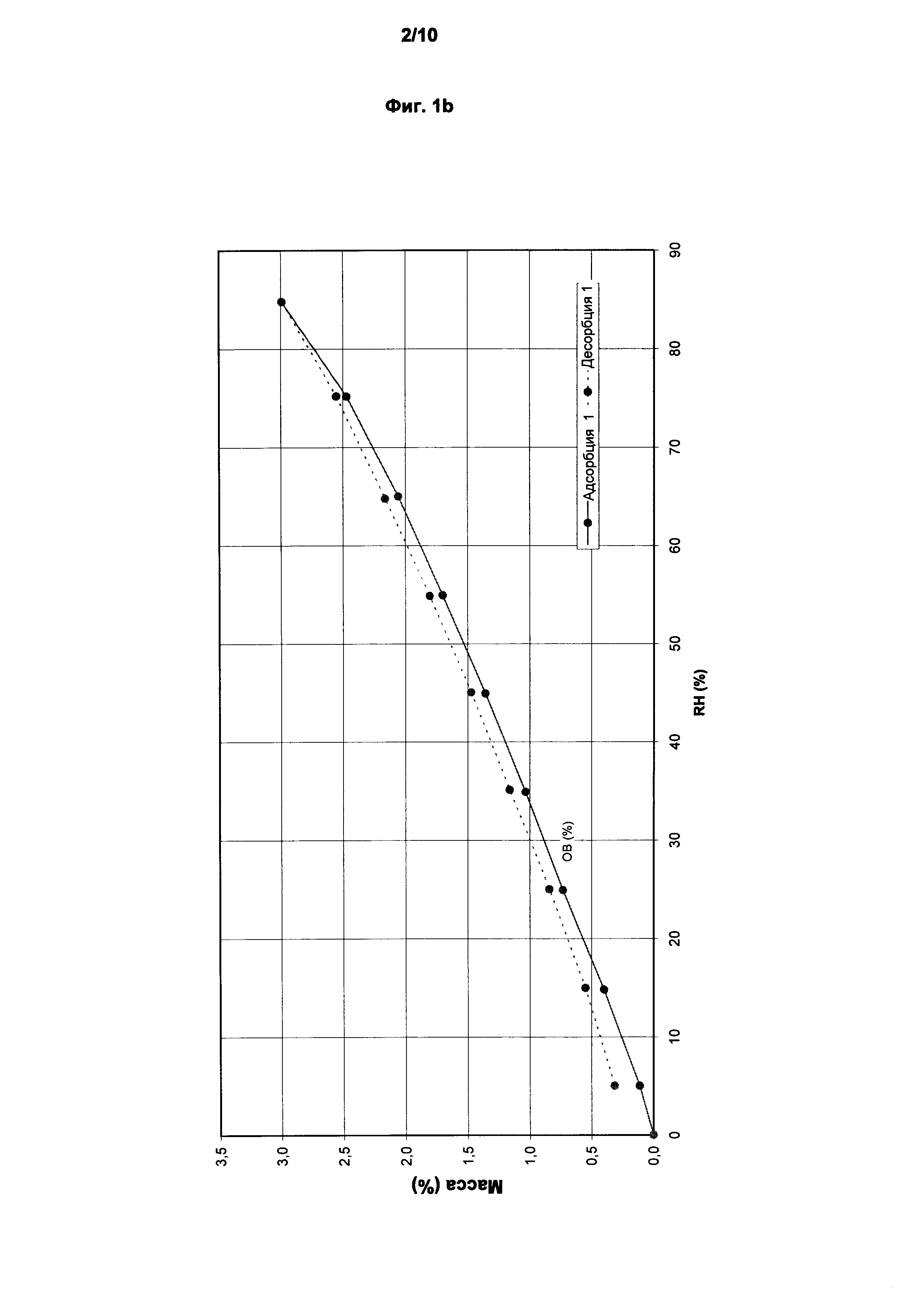

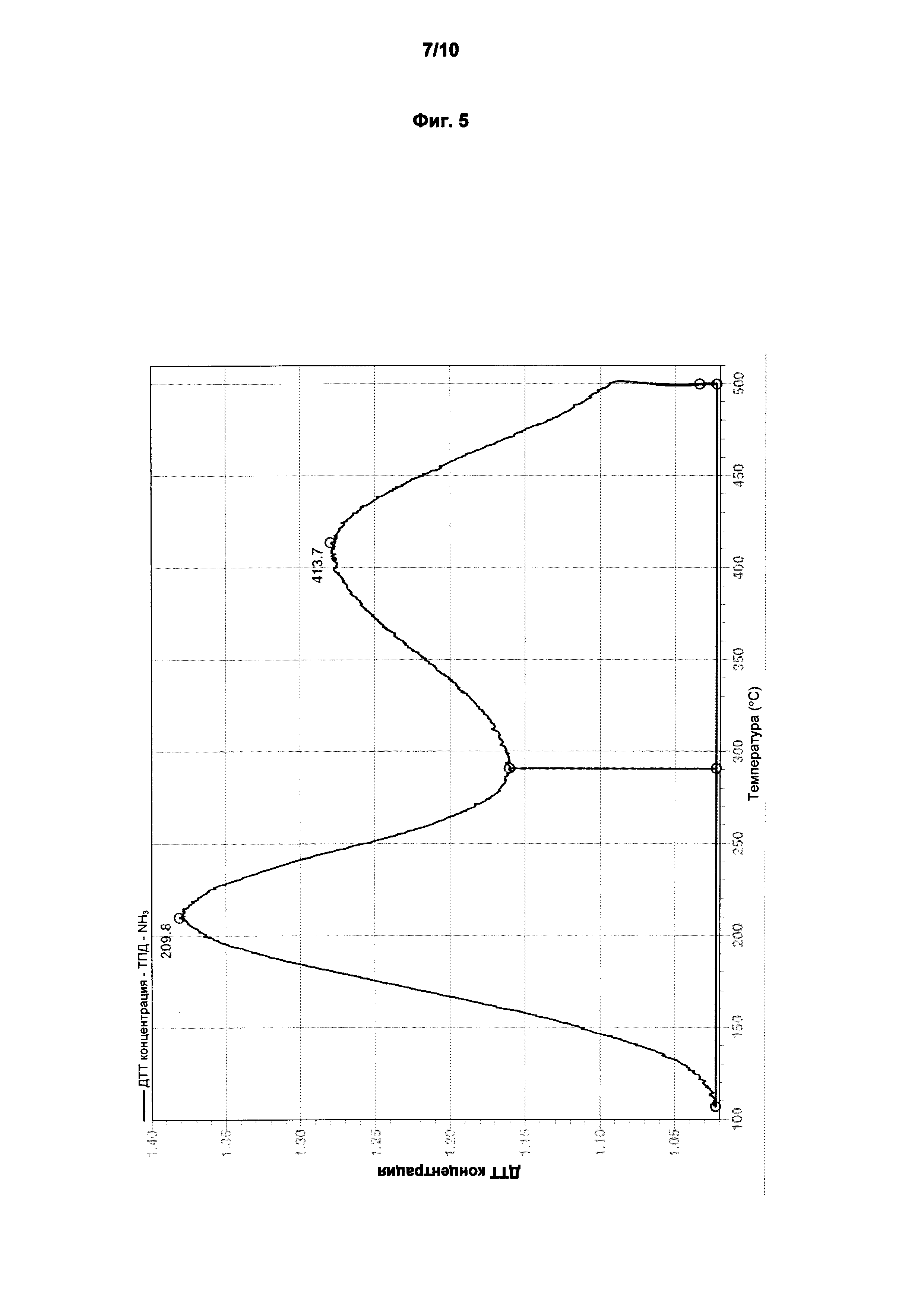

На количество одного или более элементов в цеолитных материалах, которые замещают по меньшей мере часть атомов Y и/или атомов X в каркасной структуре типа MFI, в настоящем изобретении не налагается специальное ограничение. Так, например, отношение количества молей YO2 к количеству молей одного или более элементов, изоморфно замещенных в каркасной структуре типа MFI, может находиться в диапазоне от 5 до 100, где молярное отношение предпочтительно находится в диапазоне от 10 до 80, более предпочтительно от 20 до 70, более предпочтительно от 25 до 65, более предпочтительно от 30 до 50 и еще более предпочтительно от 35 до 45. В особенно предпочтительных вариантах осуществления отношение количества молей YO2 к количеству молей одного или более элементов, изоморфно заместивших атомы Y и/или атомы X в каркасной структуре типа MFI находится в диапазоне от 38 до 40.