Двухтактный аксиально-поршневой двигатель внутреннего сгорания - RU2386047C2

Код документа: RU2386047C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится в целом к двигателям и, в частности, к аксиально-поршневым двигателям внутреннего сгорания с наклонным диском.

Уровень техники

Двигатель внутреннего сгорания получает энергию в результате сжатия объема топливо-воздушной смеси с последующим синхронизированным воспламенением сжатой топливо-воздушной смеси. Изменение объема в основном происходит в результате возвратно-поступательного движения поршней в осевом направлении в соответствующих цилиндрах. В ходе каждого такта поршень будет изменять объем поступившего в цилиндр газа от минимального объема до максимального объема. В двигателе с циклом Отто, или «четырехтактном» двигателе внутреннего сгорания, при возвратно-поступательном движении каждого поршня топливо-воздушная смесь сжимается, на поршень или поршнем передается усилие, получаемое в результате воздействия расширяющихся газов, создается давление выше атмосферного для перемещения отработавших газов из выпускного канала и создается давление ниже атмосферного во впускном канале для впуска следующей порции топливо-воздушной смеси.

Современный двигатель внутреннего сгорания появился в результате скромных начинаний. В конце XVII века датский физик Кристиан Хюгенс (Christian Huygens) разработал двигатель внутреннего сгорания, заправляемый черным порохом. Предполагается, что двигатель Хюгенса так и не был полностью изготовлен. Позднее, в начале XIX века, Франсуа Исаак де Риваз (Francois Isaac de Rivaz) из Швейцарии изобрел двигатель внутреннего сгорания, работавший на водородном топливе. Сообщалось, что этот двигатель был изготовлен, но не имел коммерческого успеха.

Хотя в определенной степени некогда существовала идея начать работу по двигателю внутреннего сгорания, в действительности разработка началась в середине XIX века. Жан Жозеф Этьен Ленуар (Jean Joseph Etienne Lenoir) разработал и запатентовал двигатели внутреннего сгорания с электрическим искровым зажиганием, работающие на разных видах топлива. Двигатель Ленуара имел неудовлетворительные технические характеристики, не оправдал ожиданий в отношении надежности и потерял популярность. Сообщалось, что двигатель Ленуара испытывал трудности с системой зажигания и имел репутацию двигателя с высоким расходом топлива. Потребление составляло приблизительно 100 кубических футов каменноугольного газа в час. Несмотря на первые неудачи ряд других изобретателей, включая Альфонса Бо де Рочаса (Alphonce Beau de Rochas), Зигфрида Маркуса (Siegfried Marcus) и Джорджа Брайтона (George Brayton), продолжали вносить существенный вклад в создание двигателя внутреннего сгорания.

Изобретатель по имени Николас Аугуст Отто (Nicolaus August Otto) усовершенствовал конструкции Ленуара и Рочаса, чтобы создать двигатель с повышенным коэффициентом полезного действия. Учитывая основные недостатки двигателя Ленуара, Отто понял, что двигатель Ленуара можно усовершенствовать. С этой целью Отто попытался усовершенствовать двигатель Ленуара различными способами. В 1861 году Отто запатентовал двухтактный двигатель, который ранее работал на бензине. Двухтактный двигатель Отто получил золотую медаль на Всемирной выставке в Париже в 1867 году. Хотя двухтактный двигатель Отто был новаторским, его технические характеристики не были конкурентными с паровыми двигателями того времени. Приемлемый двухтактный двигатель не был создан вплоть до 1876 года.

В 1876 году или около того, приблизительно в то же самое время, когда изобретатель по имени Дугалд (Dougald) был занят созданием усовершенствованного двухтактного двигателя, Клаус Отто (Klaus Otto) создал считающийся первым поршневой двигатель внутреннего сгорания с четырехтактным циклом. Первый четырехтактный двигатель Отто может считаться основателем миллионов двигателей внутреннего сгорания массового производства, которые были с тех пор построены. Вклад Отто в создание двигателя внутреннего сгорания таков, что процесс воспламенения смеси топлива и воздуха в современном автомобиле известен как «цикл Отто». Отто получил на свой первый двигатель патент США №365701.

Десять лет после того, как Клаус Отто создал свой первый четырехтактный двигатель, Готлиб Даймлер (Gottlieb Daimler) создал прототип современного бензинового двигателя. В двигателе Даймлера использовался одинарный вертикальный цилиндр с бензином, присоединяемым к поступающему воздуху с помощью карбюратора. В 1889 году Даймлер оснастил усовершенствованный четырехтактный двигатель грибообразными клапанами и двумя цилиндрами. Вильгельм Майбах (Wilhelm Maybach) создал четырехцилиндровый четырехтактный двигатель внутреннего сгорания в 1890 году. Карбюраторный четырехтактный многоцилиндровый двигатель внутреннего сгорания стал основным транспортным средством с начала 1900-х годов до 1970-х годов, в конечном счете, вытесненный двигателями с впрыском топлива в 1980-х годах.

Раскрытие изобретения

Настоящее изобретение представляет собой аксиально-поршневой двигатель, имеющий ряд признаков и усовершенствований, отличающих его не только от обычных двигателей с коленчатым валом, но и от предшествующих аксиально-поршневых двигателей.

Настоящее изобретение относится к энергетическому устройству, содержащему, по меньшей мере, один цилиндр, у которого есть внутренний объем, внутренняя поверхность цилиндра, центральная ось, первый торец и второй торец. По меньшей мере, одна головка цилиндра, содержащая внутреннюю поверхность головки цилиндра, располагается на первом торце цилиндра и жестко крепится к первому торцу, по меньшей мере, одного из цилиндров. По меньшей мере, один поршень, имеющий ось перемещения, параллельную центральной оси, по меньшей мере, одного из цилиндров и содержащий головку поршня, расположенную в направлении к внутренней поверхности головки цилиндра, располагается во внутреннем объеме цилиндра. Днище поршня, внутренняя поверхность цилиндра и внутренняя поверхность головки цилиндра этого цилиндра образуют вместе камеру сгорания этого цилиндра.

Кроме того, устройство содержит центральную ось, имеющую постоянную угловую зависимость с центральной осью цилиндра. Наклонный диск, содержащий первую поверхность наклонного диска, имеющую нормальную ось, составляющую первый фиксированный угол с центральной осью выходного вала, при этом диск крепится к выходному валу. По меньшей мере, один шатун, имеющий главную ось, первый конец крепится к поршню по оси в продольном направлении и относительно оси вращения, а второй конец жестко крепится, по меньшей мере, к одному поршню. По меньшей мере, один толкатель, содержащий первую поверхность толкателя, имеющую нормальную ось, расположенную под первым фиксированным утлом к главной оси шатуна, к которому он жестко крепится, при этом толкатель жестко крепится ко второму концу шатуна. Первая поверхность толкателя входит в соприкосновение и согласуется с ориентацией первой поверхности наклонного диска.

Настоящее изобретение во втором предпочтительном варианте выполнения представляет собой энергетическое устройство, которое содержит выходной вал, содержащий центральную ось, и, по меньшей мере, два цилиндра, расположенные почти симметрично центральной оси выходного вала. Центральная ось каждого цилиндра параллельна центральной оси выходного вала, при этом цилиндр имеет внутренний объем, внутреннюю поверхность цилиндра, центральную ось, первый торец и второй торец.

По меньшей мере, две головки цилиндра, содержащие, каждая, внутреннюю поверхность головки цилиндра, располагаются и жестко крепятся к первому торцу одного из цилиндров. Устройство содержит, по меньшей мере, два поршня, причем каждый поршень перемещается по оси, совпадающей с центральной осью цилиндра, расположен во внутреннем объеме цилиндра и содержит головку поршня, расположенную в направлении внутренней поверхности головки цилиндра, которая жестко крепится к этому цилиндру. Днище поршня, внутренняя поверхность цилиндра и внутренняя поверхность головки цилиндра вместе образуют камеру сгорания этого цилиндра.

Наклонный диск прикреплен к выходному валу, содержащему контактную поверхность синхронизации наклонного диска, фиксированную к ориентации выходного вала относительно центральной оси выходного вала. По меньшей мере, два шатуна, имеющие, каждый, главную ось, причем первый конец и второй конец крепятся, каждый, к поршню по оси в продольном направлении и относительно оси вращения. По меньшей мере, два толкателя, содержащие контактную поверхность синхронизации толкателя, фиксированную к ориентации шатуна относительно главной оси шатуна и ориентации контактной поверхности синхронизации наклонного диска, крепятся жестко, причем каждый, ко второму концу шатуна.

Энергетическое устройство содержит выходной вал, имеющий центральную ось, четыре цилиндра, расположенные симметрично и равноудалено относительно центральной оси выходного вала и подвижные в осевом направлении по отношению к выходному валу, четыре головки цилиндра и четыре поршня соединены с наклонным диском посредством четырех толкателей.

Четыре цилиндра расположены симметрично и равноудалено относительно центральной оси выходного вала и выполнены подвижными в осевом направлении по отношению к выходному валу. Центральная ось каждого цилиндра параллельна центральной оси выходного вала, при этом у цилиндра есть внутренний объем, внутренняя поверхность головки цилиндра, центральная ось, первый торец и второй торец. Каждая из четырех головок цилиндров имеет внутреннюю поверхность, впускной канал и выпускной канал. Каждая такая головка цилиндра расположена на первом торце цилиндра и жестко к нему крепится.

Каждый из четырех поршней имеет ось перемещения, совпадающую с центральной осью цилиндра, располагается во внутреннем объеме цилиндра и имеет головку поршня, расположенную в направлении внутренней поверхности головки цилиндра, которая жестко крепится к этому цилиндру. Днище поршня, внутренняя поверхность цилиндра и внутренняя поверхность головки цилиндра вместе образуют камеру сгорания этого цилиндра.

Предпочтительным является то, что энергетическое устройство содержит расположенные на расстоянии друг от друга несущие поверхности на картере, предназначенные для взаимодействия с выходным валом.

Энергетическое устройство выполнено с возможностью функционирования в соответствии с циклом Отто, или циклом Стирлинга, или циклом Дизеля, или двойным циклом.

Энергетическое устройство предпочтительно содержит нагнетатель для подачи сжатого воздуха в упомянутые камеры цилиндров.

Наклонный диск крепится к выходному валу и имеет по существу плоскую поверхность, имеющую нормальную ось, расположенную под углом в основном 45 градусов к центральной оси выходного вала. Четыре шатуна, имеющие, причем каждый, главную ось, первый конец прикрепленный к поршню аксиально с возможностью вращения, и второй конец, при этом шатуны соединены с наклонным диском посредством четырех толкателей, каждый из которых жестко крепится ко второму торцу шатуна. Каждый из толкателей имеет по существу плоскую поверхность толкателя, прикрепленную к шатуну, и имеет нормальную ось, расположенную под углом, в основном, 45 градусов к центральной оси выходного вала.

Краткое описание чертежей

Изобретение поясняется чертежами, на которых представлено:

фиг.1 - частичный разрез в изометрической проекции двигателя внутреннего сгорания в соответствии с настоящим изобретением;

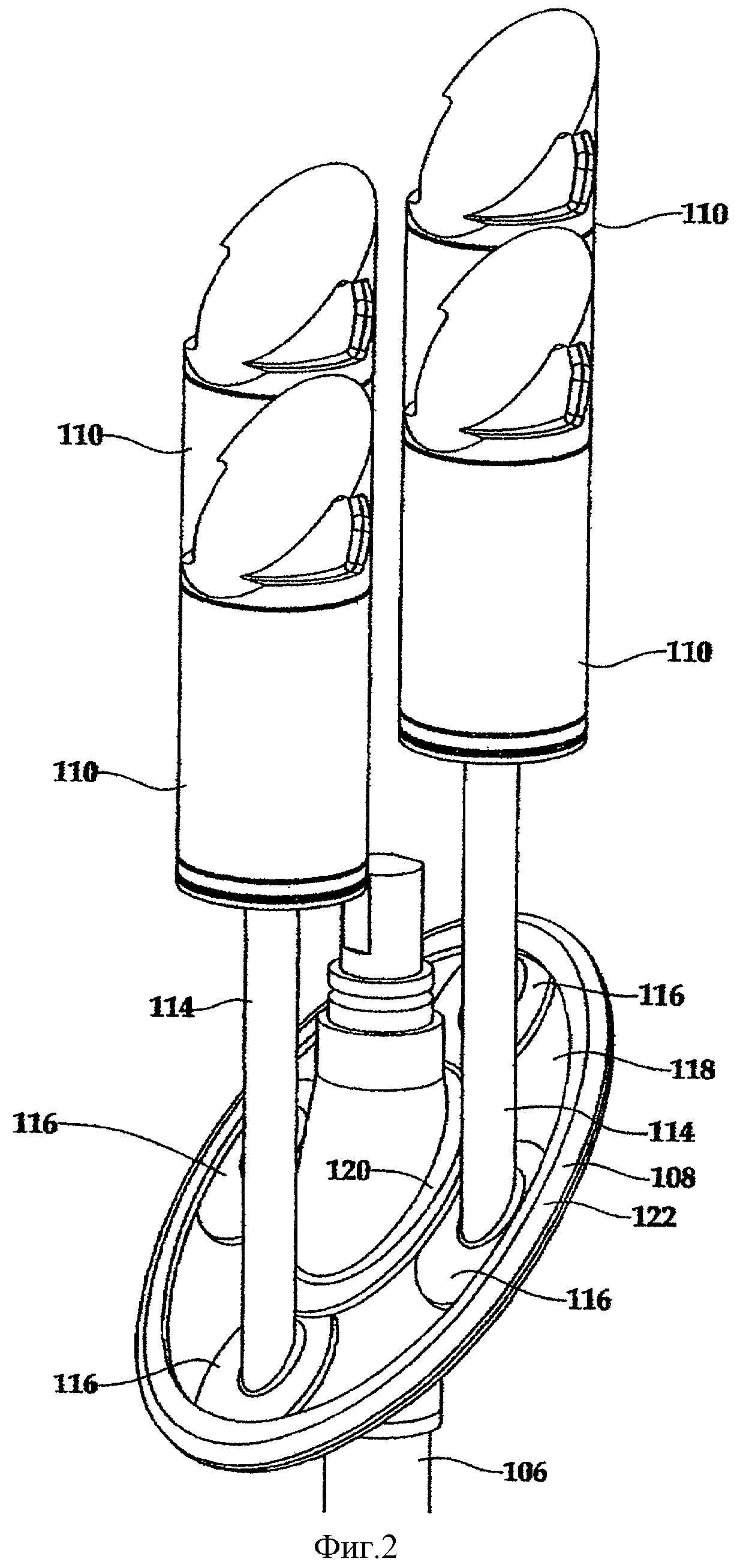

фиг.2 - изометрическая проекция возвратно-поступательного устройства двигателя внутреннего сгорания, по фиг.1;

фиг.3 - фронтальная проекция возвратно-поступательного устройства двигателя внутреннего сгорания, по фиг.1;

фиг.4 - боковая проекция возвратно-поступательного устройства двигателя внутреннего сгорания, по фиг.1;

фиг.5 - вид сверху возвратно-поступательного устройства двигателя внутреннего сгорания, по фиг.1;

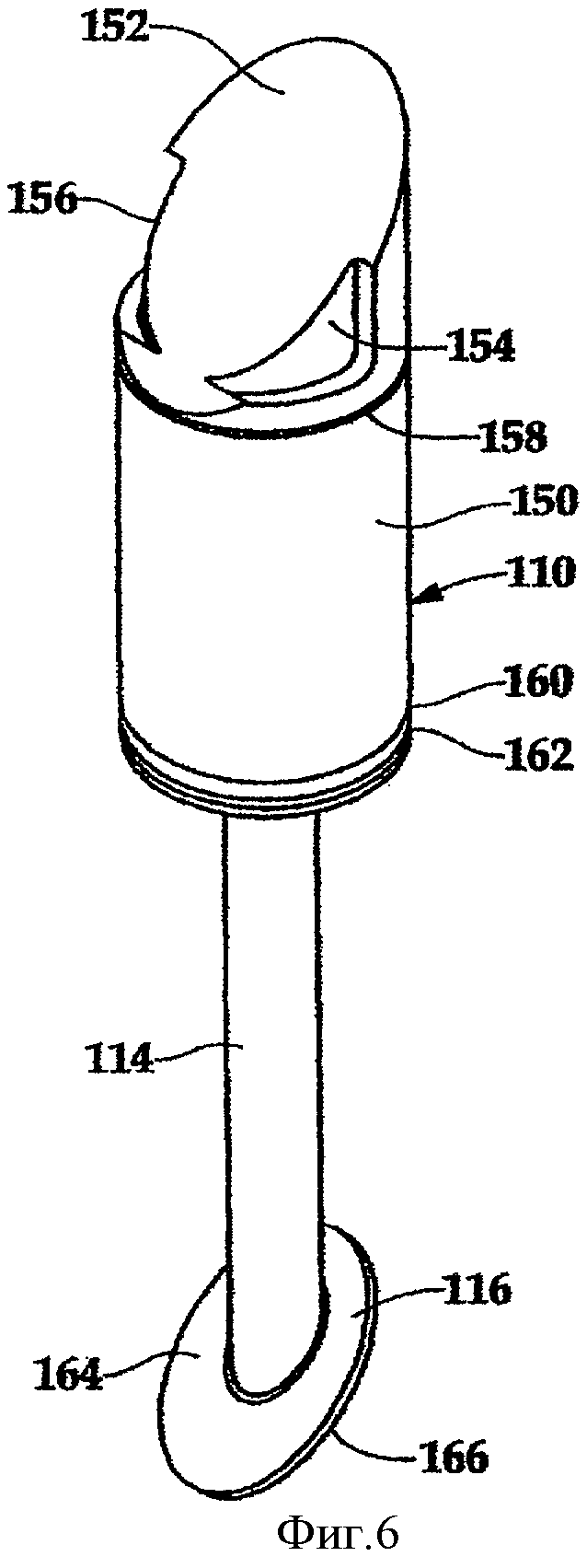

фиг.6 - изометрическая проекция поршня, используемого в возвратно-поступательном устройстве, по фиг.2;

фиг.7 - фронтальная проекция поршня, используемого в возвратно-поступательном устройстве, по фиг.2;

фиг.8 - боковая проекция поршня, используемого в возвратно-поступательном устройстве, по фиг.2;

фиг.9 - вид сверху поршня, используемого в возвратно-поступательном устройстве, по фиг.2;

фиг.10 - изометрическая проекция наклонного диска в возвратно-поступательном устройстве, по фиг.2;

фиг.11 - фронтальная проекция наклонного диска в возвратно-поступательном устройстве, по фиг.2;

фиг.12 - боковая проекция наклонного диска, используемого в возвратно-поступательном устройстве, по фиг.2;

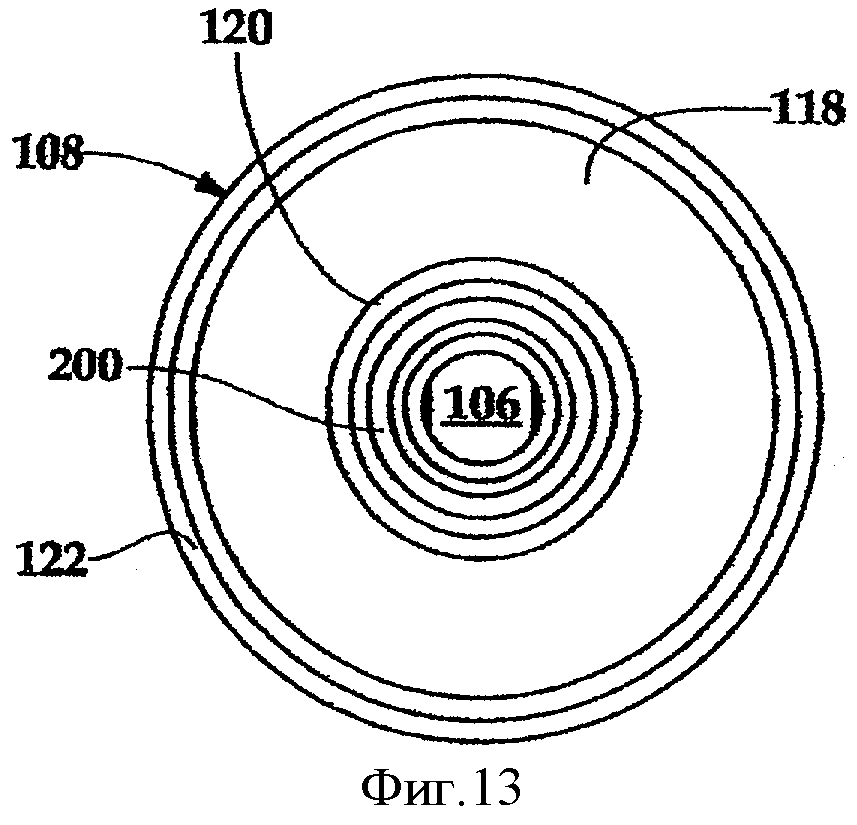

фиг.13 - вид сверху наклонного диска, используемого в возвратно-поступательном устройстве, по фиг.2;

фиг.14 - боковой разрез головки цилиндра и картера двигателя, по фиг.1;

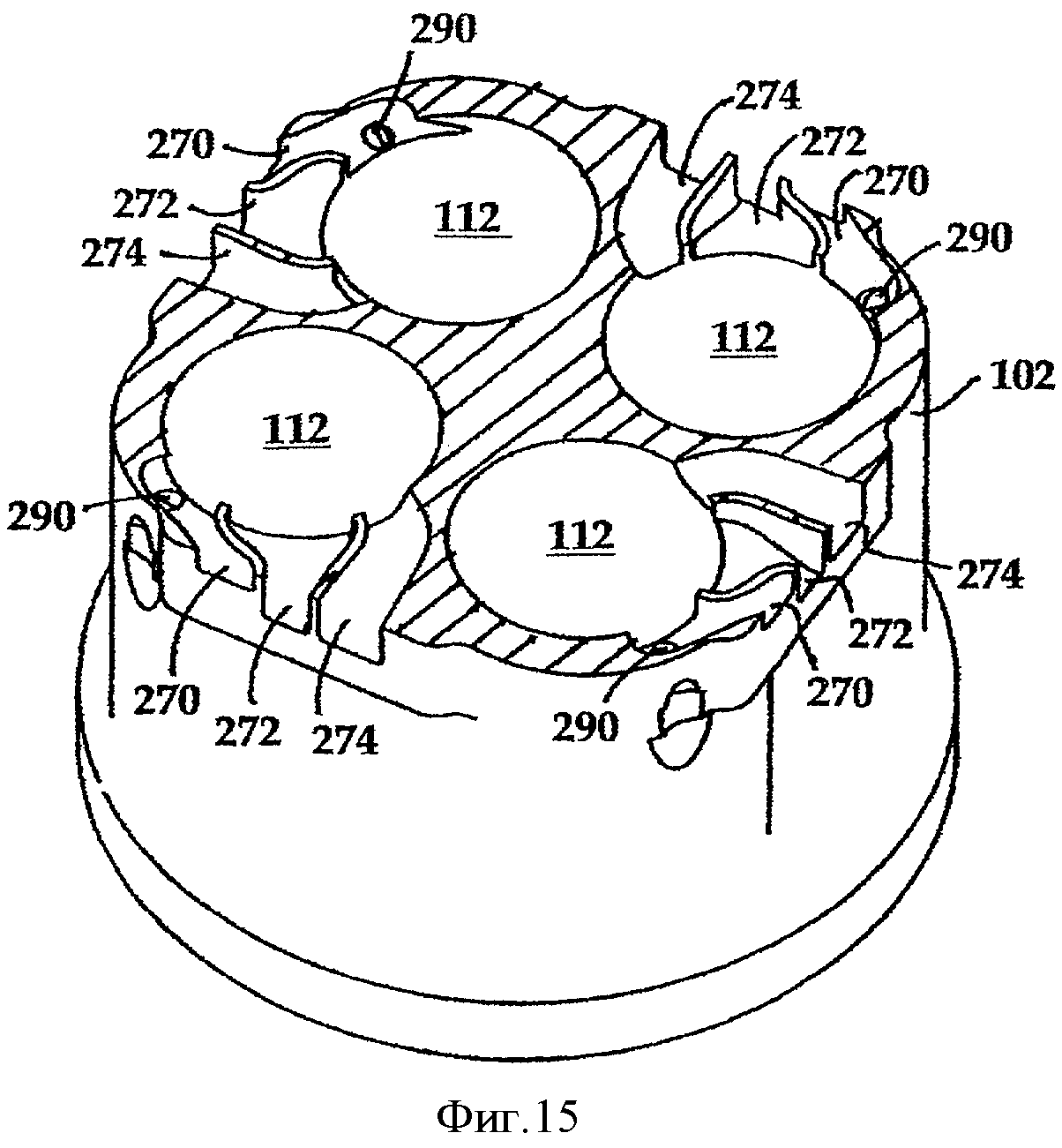

фиг.15 - головка цилиндра в изометрической проекции в разрезе по линии 15-15, по фиг.14; и

фиг.16 - головка цилиндра в изометрической проекции в разрезе по линии 16-16 по фиг.14.

Осуществление изобретения

Создание и применение различных вариантов выполнения настоящего изобретения подробно описаны ниже, следует учесть, что настоящее изобретение представляет множество изобретательских идей, которые могут осуществляться в широком диапазоне для конкретного использования. Описываемые здесь конкретные варианты выполнения являются просто иллюстрирующими частные случаи выполнения и применения изобретения и не ограничиваются объемом изобретения.

Двигатель 100 содержит блок цилиндров 102 и картер 104, расположенные рядом с выходным валом 106. Наклонный диск 108 имеет в целом плоскую несущую поверхность 118, содержащую нормальную ось, расположенную под углом к главной продольной оси выходного вала 106. Комплект из четырех цилиндрических поршней 110 расположен в четырех соответствующих цилиндрах 112 и соединен для совместной работы с наклонным диском 108 посредством шатунов 114 через толкатели 116, выполненные в виде опор шатунов, которые скользят по несущей поверхности 118 наклонного диска 108. Каждая из указанных опор шатунов в целом имеет плоскую нижнюю поверхность с главной нормальной осью, расположенной под углом к главной продольной оси шатуна 114, к которому она жестко крепится.

Каждый поршень 110 содержит юбку 150 и головку 152 поршня. В варианте выполнения, показанном на фиг.1-9, в головке 152 поршня выполнена пара гнезд 154 и 156 клапана, хотя в других вариантах выполнения одно гнездо или оба гнезда 154 и 156 могут отсутствовать. Аналогично, тогда как гнезда 154 и 156 показаны как симметрично расположенные и имеющие специфическую конфигурацию, гнезда 154 и 156 могут иметь и другую конфигурацию в предпочтительных вариантах выполнения.

В юбке 150 поршня выполнена канавка 158 для компрессионного кольца и выполнены канавки 160, 162 для маслосъемных поршневых колец. В предпочтительных вариантах выполнения количество поршневых кольцевых канавок 158, 160, 162 различно в зависимости от конкретных требований по применению. Для специалистов в данной области техники очевидно, что в настоящем изобретении может использоваться широкое разнообразие типов поршневых колец опять же в зависимости от конкретного применения.

Шатун 114 соединяет поршень 150 с толкателем 116, выполненным в виде эллиптической опоры шатуна. Указанная эллиптическая опора шатуна имеет верхнюю поверхность 164, нижнюю поверхность 166 и наружную кромку 168. Эллиптическая опора шатуна при установке на наклонный диск 108 захватывается по внешней поверхности 164 внутренним кольцевым выступом 120 и внешним кольцевым выступом 122, тогда как нижняя поверхность 166 скользит по несущей поверхности 118 наклонного диска. Наклонный диск 108 включает переходный элемент 200, который предпочтительно выполнен коническим для придания жесткости наклонному диску 108 при моменте нагрузки на несущую поверхность 118 наклонного диска.

Для специалиста в данной области техники очевидно, что двигатель 100 заметно отличается от традиционных двигателей внутреннего сгорания. В наиболее общепринятой компоновке традиционного двигателя внутреннего сгорания поршни двигателя соединены с вращающимся коленчатым валом посредством комплекта шатунов, для того чтобы преобразовать возвратно-поступательное движение поршней в осевом направлении в непрерывное вращательное движение коленчатого вала. Хотя были разработаны и внедрены в широком множестве схемы расположения цилиндров, включая хорошо известную «V-образную» конфигурацию (как V8), рядную, оппозитную (также известную как «плоская конфигурация») и радиальную конфигурации, все эти двигатели объединяет в основе вышеописанная конфигурация коленчатого вала.

Несмотря на их преимущества энергетические установки с кривошипным шарнирным соединением и возвратно-поступательным движением имеют присущие им недостатки. Когда поршень находится в пределах своего хода, за исключением нахождения в двух отдельных точках, а именно в верхней мертвой точке и в нижней мертвой точке, то шатун в это время располагается под углом к центральной линии цилиндра, внутри которого располагается поршень. Воздействие сил на ось шатуна, следовательно, должно получать противодействие в граничном слое между поршнем и стенкой цилиндра. Нагрузка, оказываемая поршнем на стенку цилиндра, известна как «боковая нагрузка» поршня. Когда давление в цилиндре возрастает, воздействие боковой нагрузки может стать серьезной проблемой в отношении износостойкости, также как и потерь на трение. Кроме того, динамические центробежные нагрузки на детали двигателя возрастают геометрически с частотой вращения двигателя в двигателе с кривошипно-шатунным механизмом, ограничивая как выходную мощность, так и отношение мощности к весу таких двигателей с коленчатым валом.

В двигателе с коленчатым валом геометрия коленчатого вала и шатуна такова, что когда кривошип поворачивается и поршень движется в пределах своего перемещения, поршень находится около нижней мертвой точки (где энергия не вырабатывается) по времени больше, чем около верхней мертвой точки (где энергия вырабатывается). Эта присущая характеристика может учитываться до некоторой степени при использовании более длинного шатуна, но перемещение поршня относительно времени может только приблизиться, но не может соответствовать абсолютному синусоидальному перемещению. Значение этого действия имеет обратную зависимость к отношению полезной длины шатуна к длине хода шатуна, но это особенно выражается в двигателях, у которых соотношение шатун-ход соответствует или ниже 1,5:1.

Величина ускорения поршня вне положения верхней мертвой точки в двигателе, имеющем низкое соотношение шатун-ход, такова, что полезное давление в камере сгорания не может поддерживаться при более высокой частоте вращения коленчатого вала. Это происходит потому, что скорость горения топливо-воздушной смеси в камере сгорания, от чего зависит давление в камере сгорания, ограничивается скоростью реакции углеводородного топлива и кислорода. При длинном такте короткоходного двигателя с высокой частотой вращения коленчатого вала вызываемое в результате перемещения поршня увеличение объема превосходит повышение давления в результате горения. Т.е. поршень «обгоняет» расширение топливо-воздушной смеси в камере сгорания, так что давление в результате расширения смеси не приводит к ускорению движения поршня или, вследствие этого, к повышению частоты вращения коленчатого вала.

Время пребывания поршня вблизи верхней мертвой точки может быть в некоторой степени увеличено при использовании более высокого соотношения шток-ход. Большее по значению соотношение шток-ход может быть достигнуто или за счет более короткого хода, или более длинного шатуна. У каждого из двух решений есть собственные трудности. При должном уважении к использованию более короткого хода, хотя двигатель с более коротким ходом может быть меньше и легче, чем двигатель с более длинным ходом, преимущества не сводятся к линейности. Например, длина хода коленчатого вала не оказывает какого-либо влияния на размер и вес поршней, головок цилиндров, шатунов или вспомогательных агрегатов двигателя. Более короткий ход позволяет сделать коленчатый вал и блок цилиндров меньше и легче, но даже эти результаты не являются линейно зависимыми, то есть даже уменьшение наполовину длины хода коленчатого вала не позволяет уменьшить наполовину массу коленчатого вала или блока цилиндров.

При всех прочих равных показателях, относящихся к технической характеристике двигателя, более короткоходный двигатель будет иметь пропорционально меньший рабочий объем по сравнению с более длинноходным двигателем. Соответственно, более короткоходный двигатель в целом произведет меньший крутящий момент по сравнению с более длинноходным двигателем. Этот меньший крутящий момент преобразуется в меньшую мощность на выходном валу двигателя при той же самой частоте вращения коленчатого вала. Соответственно, более короткоходный двигатель должен работать с большей скоростью для того, чтобы произвести такую же мощность на выходном валу. Потеря крутящего момента в результате уменьшения рабочего объема также компенсирована увеличением коэффициента полезного действия за счет более эффективной установки фаз газораспределения, лучшей конструкции камеры сгорания или более высокой степени сжатия. Более эффективная установка фаз газораспределения и улучшение конструкции камеры сгорания, однако, в целом требуют значительного инвестирования в научно-исследовательские и опытно-конструкторские работы, и максимальная степень сжатия в двигателе внутреннего сгорания ограничивается характеристиками самовоспламенения топлива двигателя. Для двигателей без наддува, работающих на высококачественных марках бензина, существует предел практической степени сжатия, в основном 11:1, диктуемый характеристиками самовоспламенения топливо-воздушной смеси двигателя, таким образом, ограничивая повышение эффективности благодаря увеличению одной лишь степени сжатия.

Потеря мощности из-за укорачивания хода двигателя может быть компенсирована посредством увеличения расточенного диаметра цилиндров двигателя, увеличивая посредством этого рабочий объем двигателя. В то время как рабочий объем двигателя является линейно пропорциональным длине хода, он является геометрически пропорциональным расточенному отверстию диаметра цилиндра. Соответственно, уменьшение на 10% длины хода может быть более чем компенсировано увеличением на 5% расточенного отверстия диаметра цилиндра. При всех прочих равных факторах увеличение диаметра расточенного отверстия цилиндра требует увеличения массы поршня, что требует соответствующего повышения прочности шатуна и уравновешивающей массы коленчатого вала. Если два или более чем два цилиндра двигателя расположены в ряд, что является обычным для современных двигателей с коленчатым валом, то для цилиндров с увеличенным диаметром потребуются более длинные блок цилиндров, головки цилиндров и коленчатый вал, таким образом, увеличивая размеры и вес двигателя.

Второй подход к увеличению соотношения шток-ход заключается в удлинении штоков. В этом состоит преимущество увеличения соотношения шток-ход без уменьшения рабочего объема двигателя. Удлинение штоков при оставлении всех других параметров без изменений, однако, приведет к сдвигу местоположения верхней мертвой точки поршней дальше от центральной осевой линии коленчатого вала. Т.о. увеличение на один дюйм длины шатуна приведет в результате к увеличению на один дюйм расстояния между центральной осевой линией коленчатого вала и днищем поршня, находящегося в положении верхней мертвой точки. Это потребует соответствующего увеличения цилиндров по длине для того, чтобы обеспечить достаточный рабочий объем цилиндров. И опять размеры и масса двигателя увеличиваются.

В противоположность к необходимости выбора оптимального соотношения из всего, что заложено в конструкцию традиционного двигателя с коленчатым валом, в аксиально-поршневом двигателе с наклонным диском того типа, который здесь изображен и описан, поршень может перемещаться по синусоидальной кривой, увеличивая, посредством этого, время пребывания в положении верхней мертвой точки и, следовательно, потенциал рабочих характеристик двигателя.

В дополнение к преимуществам кинематики, реализованным благодаря применению наклонного диска, перемещение поршней в цилиндрах может быть использовано для улучшения рабочих характеристик и гибкости в применении двигателя, и особенно при использовании двухтактной конфигурации, хотя конструкция ни в коем случае не ограничивается такой конфигурацией. Как может быть оценено специалистом в данной области техники, в альтернативных вариантах осуществления настоящего изобретения могут использоваться любые из известных в термодинамике рабочих циклов для выработки энергии, включающих, но конечно не ограниченных, например, четырехтактным циклом (Отто), циклом Дизеля, циклом Стирлинга, циклом Брайтона, циклом Карно и циклом (с 5-точками) Зейлигера.

Двигатель 100, изображенный на фиг.1-16, является двухтактным по конфигурации, имеет впускные и выпускные каналы, расположенные в боковых стенках цилиндров 112. Схема расположения блока цилиндров 102 и расположение каналов впуска и выпуска в двигателе 100 показано подробно на фиг.14-16. Блок 102 цилиндров жестко крепится к картеру 104 двигателя стяжными болтами 252. Наклонный диск 108 жестко крепится вертикально внутри картера 104 между верхним кольцом 256 подшипника и нижним кольцом 258 подшипника. Ряд направляющих 260 шатунов выполнен соответствующим по форме и размерам для принятия и направления шатунов 114 и расположен в верхней части картера 104.

Воздух и топливо поступают в каждый цилиндр 112 через ряд впускных каналов 270-274. В вариантах выполнения может использоваться, по необходимости, больше или меньше впускных каналов. В варианте выполнения, показанном на фиг.14-16, топливо вводится во всасываемую смесь через одинарный канал 290 впрыска топлива, расположенного в каждом впускном канале 270. В зависимости от применения в предпочтительных вариантах выполнения может использоваться один или более каналов впрыска топлива, расположенных в одном или большем количестве мест, или может использоваться, при необходимости, насыщение парами бензина или впрыск топлива в корпусе дроссельных заслонок. Когда головка поршня опускается во время рабочего хода в нижнем направлении, сгоревшая топливо-воздушная смесь выпускается из каждого цилиндра 112 через один или более выпускных каналов, такие как каналы 280-284.

Поступающий поток через каналы 270-274 и выпуск через каналы 280-284 регулируется в зависимости от местоположения и полярной координаты поршня 110 внутри каждого цилиндра 112. Тогда как конструкции традиционного двухтактного двигателя были известны тем, что использовали исходное положение поршня для регулирования синхронизации открытия клапана для впуска и/или закрытия клапана для выпуска, в двигателе 100 исходное положение каждого поршня 110 используется в сочетании с радиальной ориентацией каждой позиции для регулирования синхронизации времени впуска/или выпуска. Соответственно, двигатель 100 обеспечивает значительную степень дополнительной гибкости для разработчика двигателя и регулировщика по сравнению со степенью гибкости, существовавшей в предыдущих конструкциях.

Хотя это изобретение было описано со ссылкой на наглядные примеры вариантов выполнения, данное описание не предполагает быть истолкованным ограничительно. Различные изменения и комбинации наглядных примеров вариантов выполнения, также как и других вариантов выполнения изобретения, будут очевидными для специалистов в данной области техники при ссылке на описание. Следовательно, предполагается, что данное описание охватывает любые изменения или выполнения.

Реферат

Настоящее изобретение относится к двигателям и, в частности, к аксиально-поршневым двигателям внутреннего сгорания с наклонным диском. Энергетическое устройство содержит цилиндры (112), головки цилиндров (112), поршни (110), выходной вал (106), наклонный диск (108), шатуны (114). Цилиндры (112) расположены параллельно. Поршни (110) имеют оси перемещения, параллельные центральным осям цилиндров (112). Поршни (110) образуют с головками цилиндров и цилиндрами (112) камеры сгорания. Выходной вал (106) расположен между цилиндрами центрально. Наклонный диск (108) прикреплен к выходному валу (106). Наклонный диск (108) имеет плоскую несущую поверхность (118), расположенную под углом к оси выходного вала (106). Угол может составлять 45°. Шатуны (114) соединены с поршнями (110) и толкателями (116). Толкатели (116) имеют поверхности с нормальной осью, расположенной под углом к центральным осям поршней (110). Толкатели (116) контактируют с возможностью скольжения с несущей поверхностью наклонного диска (118). Наклонный диск (108) вращает выходной вал (106) при перемещении поршней (110). Наклонный диск может содержать один или два кольцевых выступа (116). Кольцевые выступы (116) удерживают толкатели (116) в контакте с несущей поверхностью (118). Для придания жесткости наклонному диску может быть установлен переходной элемент (200). Цилиндры могут составлять блок цилиндров с картером. Картер может содержать направляющие шатунов и несущие поверхности для взаимодействия с выходным валом. Устройство может содержать впускной (270-274) и выпускной (280-284) каналы, а также нагнетатель. Устройство может функционировать с различными термодинамическими циклами. Технический результат заключается в исключени

Комментарии