Способ соединения аустенитных марганцовистых стальных отливок крестовин с рельсами из углеродистой стали - SU1122209A3

Код документа: SU1122209A3

Чертежи

Описание

3 2

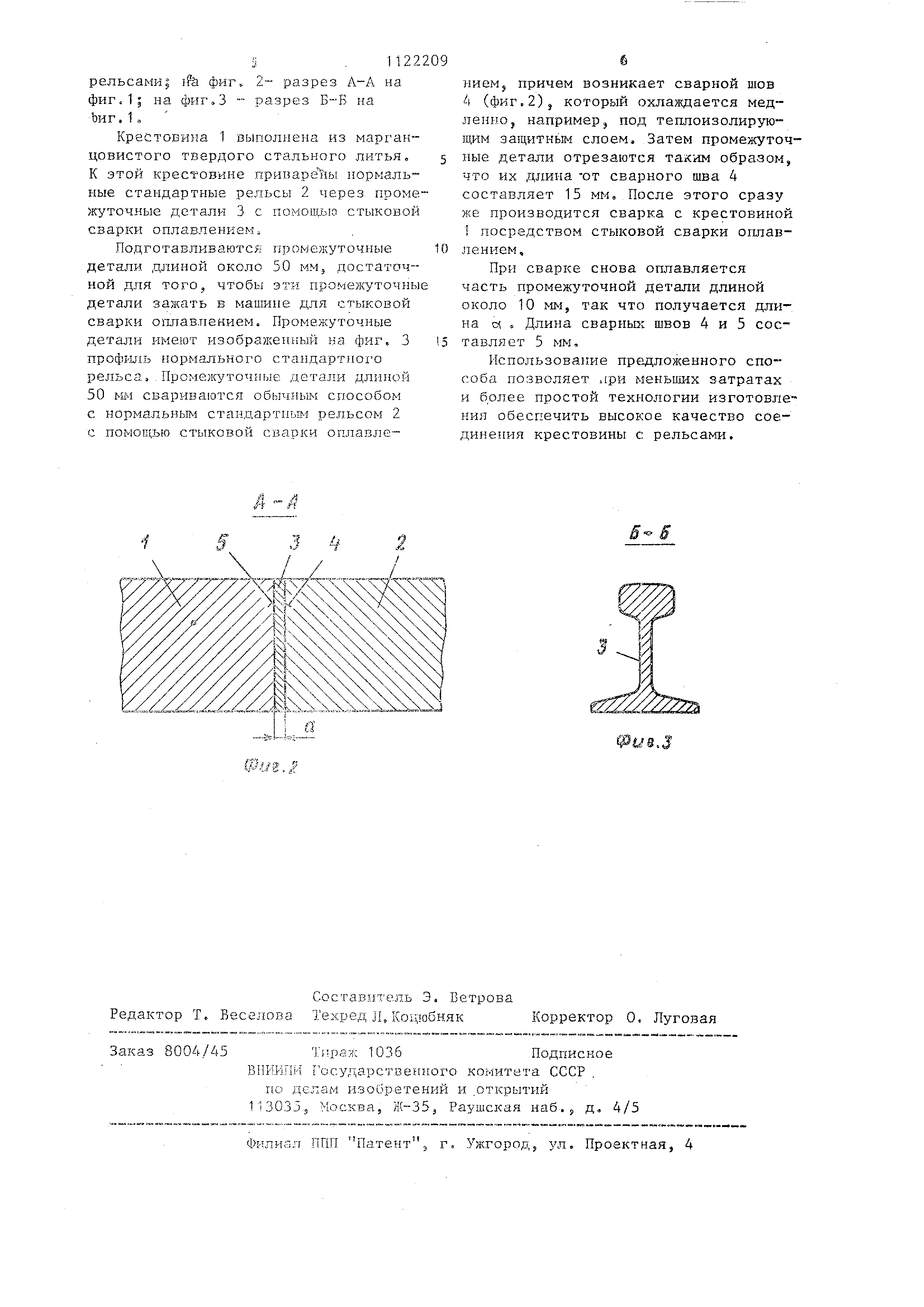

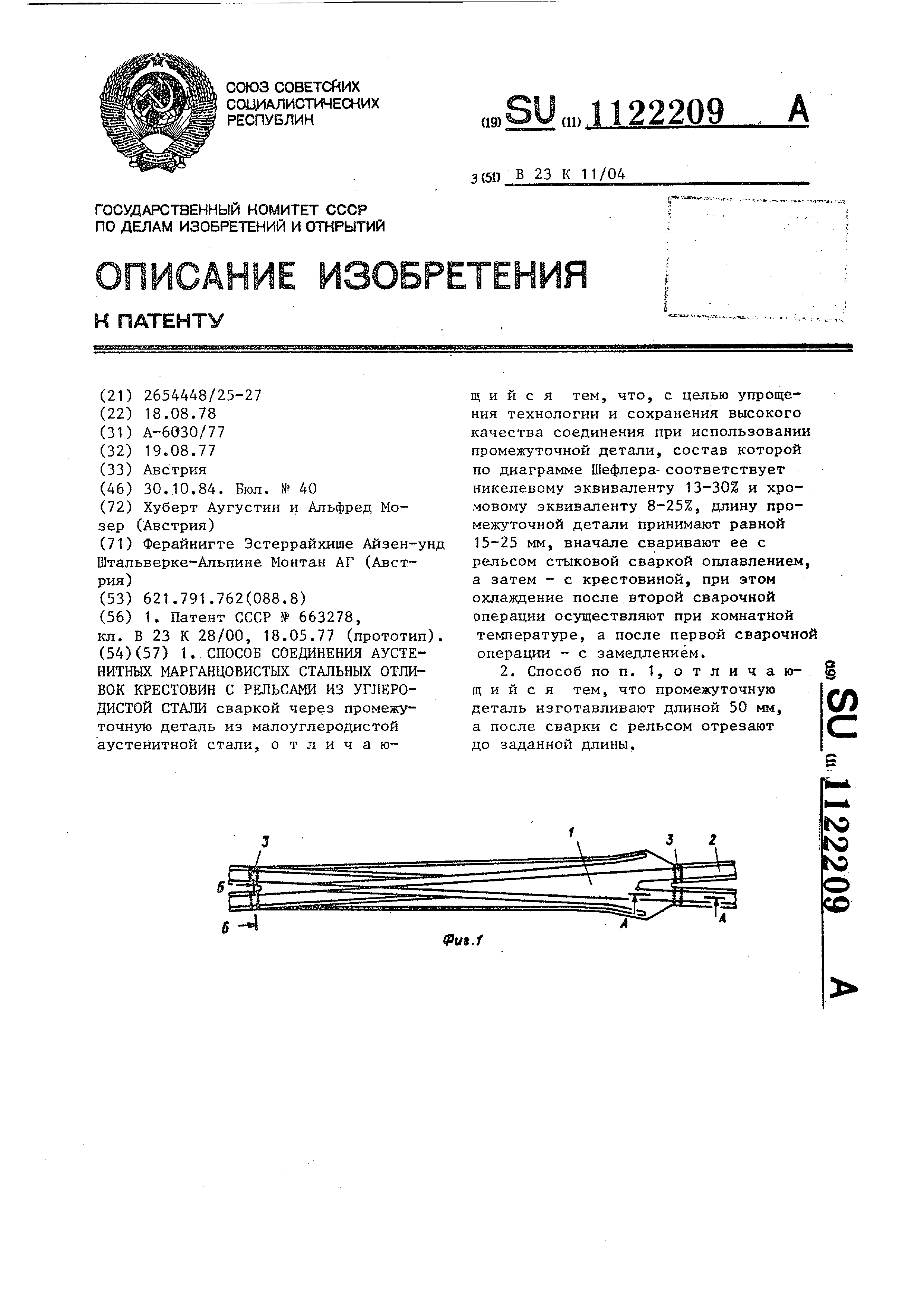

iPus.f i11 Изобретение относигся к способу соединения аустенитных марганцовистых стальных отливок крестовин пере сечетт или стрелочных переводов с рельсами из углеродистой стали посредством сварки. Марганцовистое твердое стальное литье благодаря износостойкости является особенно пригодным для крестовин . Однако сварка таких крестови с рельсами из углеродистой стали, преимущественно нормальными стандар ными рельсами, представляет большие трудности, так как аустенитпое твердое марганцовистое стальное литье нужно быстро охлаждать для из бежания образования охрупчивающих структуру карбидных выделений, в то время как рельсы из углеродистой стали должны медленно охлаждаться для избежания подкалок. Эти два условия несовместимы. Поэтому между крестовиной и присоединяемыми рельсами следует устанавливать промежуточные детали из малоуглеродистой вязкой стали с аустенитной структурой . Известен способ соединения аусте нитных марганцовистых стальных отли вок крестовин с рельсами из углеродиетой стали сваркой через промежуточную деталь из малоуглеродистой аустенитной стали 13В известном способе промежуточ ные дeтaJП могут отливаться в двухслойном литье вместе с к эестовиной или специально привариваться, В последнем случае промелгуточные детал привариваются к марганцовистой крес товине и затем к промежуточным дета лям привариваются рельсы,, При этом благодаря соответствующей длине про межуточной дет;али предотвращается передача тепла на первоначально изготовленньш сварной шов. Поэтому ст новится возмолдаым отжигать состоящу из марганцовистого твердого стального литья крестовину после сварки с промежуточной деталью и: быстро охлаждать и после последующей CBji-рк с рельсом медленно охлаждать место сварки, так как наличие промелсуточной детали позволяет избегать нагре состоящей из марганцовистого твердого стального литья крестовины до повыше;П ых температур, Однако известные способы предполагают относительно большую длину промежуточной детали. Так как промежуточная деталь состоит из менее мяг кой и износостойкой стали, чем рельс и крестовина, то на месте промежуточной детали возникает деформирование поверхности рельса в период эксплуатации, вследствие чего значительно ухудшается комфортабельность поездки. Промежуточную деталь можно посредством сварки наплавлением покрыть износостойкой сталью, однако для этого требуется дополнительная рабочая операция,. Целью изобретения является упрощение технологии и сохранение высокого качества соединения при использовании промежуточной детали, состав которой по диаграмме Шефлера соответствует никелевому эквиваленту 13-30% и хромовому эквиваленту 8-25%. Цель достигается тем, что согласно способу соединения аустенитных марганцовистых стальных отливок крестовин с рельсами из углеродистой стали сваркой через промежуточную (деталь из малоуглеройистой аустенитной стали, состав которой по диаграмме Шефлера соответствует никелевому эквиваленту 13-30% и хромовому эквиваленту 8-25%, длину промежуточной детали принимают равной 15-25 мм, вначале сваривают ее с рельсом стыковой сваркой оплавлением, а затем - с крестовиной,при этом охлаждение после второй сварочной операции осуществляют при комнатной температуре, а после первой сварочной операции с замедлением. Промежуточную деталь изготавливают длиной 50 мм, а. после сварки с рельсом отрезают до заданной длины. Благодаря тому, что длина проме- . жуточной детали рассчитывается очень короткой, а диаметр колеса относительно велик,предотвращается деформирование рабочей поверхности этой промежуточной детали. Диаметр колеса составляет 330-1100 мм и При таких малых размерах промежуточ ной детали длина приваренной промежуточной детали составляет в среднем лишь около 1% диаметра колеса, Если бы рабочая поверхность промежуточной детали деформировалась вместе с радиусом колеса, то глубина такого деформирования составляла бы максимально 0,1 мм (такое деформирование не нарушает комфортс1бельности поездки ). Охлаждение после первой свароч ной операции, в которой промежуточная деталь была приварена к крестовине , может без затруднений осущест ляться настолько медленно/ что избегается возникновение подкалки рельсовой стали, так как нет никакого влияния на крестовину. Если во второ сварочной операции крестовина сваривается с промежуточной деталью, то при небольшой длине промежуточной детали первьш сварной шов между рель сом и промежуточной деталью нагревается только до температуры около 700°С и охлаждение от этой температуры не должно осуществляться так медленно, как от температуры сварки Нагревание крестовины после сварочно операции не требуется. Поэтому можно производить охлаждение непосредственно от температуры сварочной теплоты , причем скорость охлаждения может выбираться настолько быстрой чтобы еще не происходило охрупчивания марганцовистого твердого стально го литья, и настолько медленной, чтобы при охлаждении с не охрупчивалась углеродистая сталь рельса . Существенным является то, что сначала сваривается промежуточная деталь с рельсом и затем только во второй рабочей операции она сваривается с крестовиной. Сварка осуществляется с помощью стыковой сварки оплавлением. При этом нагрев простирается только на небольшой участок, причем нагретая до жидкой фазы часть материала выдавливается и отпадает. Охлаждение после второй сварки осуществляется на спокойном воздухе в то время как охлаждение после первой сварки осуществляется с замедлением по сравнению с охлаждением на спокойном воздухе. Охлаждение на спокойном воздухе является достаточно быстрым для того, чтобы избежать охрупчивания марганцовистого твердого стального литья при охлаждении с температуры теплоты сварки и достаточно медленным для того, чтобы избежать подкалки углеродистой стали рельса при охлаждении с температуры 700°С. В предложенном способе применяет преимущественно промежуточная детал имеющая профиль нормального стандартного рельса. При стыковой сварк 1. 9 оплавлением промежуточная деталь должна иметь такую длину, которая позволяет осуществлять прочное защемление в сварочной машине. Согласно изобретению подготавливается промежуточная деталь, имеющая большую длину, преимущественно около 50 мм, сваривается с нормальным стандартным рельсом и затем отрезается на требующуюся длину. Предложенный способ может также осуществляться таким образом, что состоящий из материала промежуточной детали рельс сваривается с нормальным стандартным рельсом и затем остаточная часть этого , состоящего из материала промежуточной детали, рельса отрезается от промежуточной детали. При каждом процессе сварки расплавляется или осаживается около 10 мм промежуточной детали. Если длина привариваемой к стандартному рельсу промежуточной детали ограничивается величиной максимально 2025 мм, преимущественно 15-20 мм, то уже при первой сварочной операции можно принимать в расчет оплавление около 10 мм. При второй сварочной операции оплавляются последующие приблизительно 10 мм, так что длина промежуточной части укорачивается на 5-10 мм. Длина 5-10 мм позволяет достигнуть необходимого результата,. так как для предотвращения диффузии является достаточным блокирующий слой 0,1-1 мм. Учитывая диффузию между легирующими элементами промежуточной детали и марганцовистого твердого стального литья, выбор материала промежуточной детали для предложенного способа имеет большое значение, поэтому промежуточная деталь выполняется из аустенитной хромоникелевой стали, состав которой соответствует никелевому эквиваленту 13-30% и хромовому эквиваленту 8-25%, в пересчете на диаграмму Шеффлера, причем эквивалент для никеля является равным 1х% никеля+30х% углерода+0,5х% марганца , а эквивалент для хрома является равным 1х% хрома+1х% молибдена +1,5х% кремния. При таком выборе материала промежуточной детали диффузионные явления между материалом промежуточной детали и марганцовистым твердым стальным литьем крестовины не отражаются отрицательно. На фиг.1 показано соединение крестовины с нормальными стандартными .

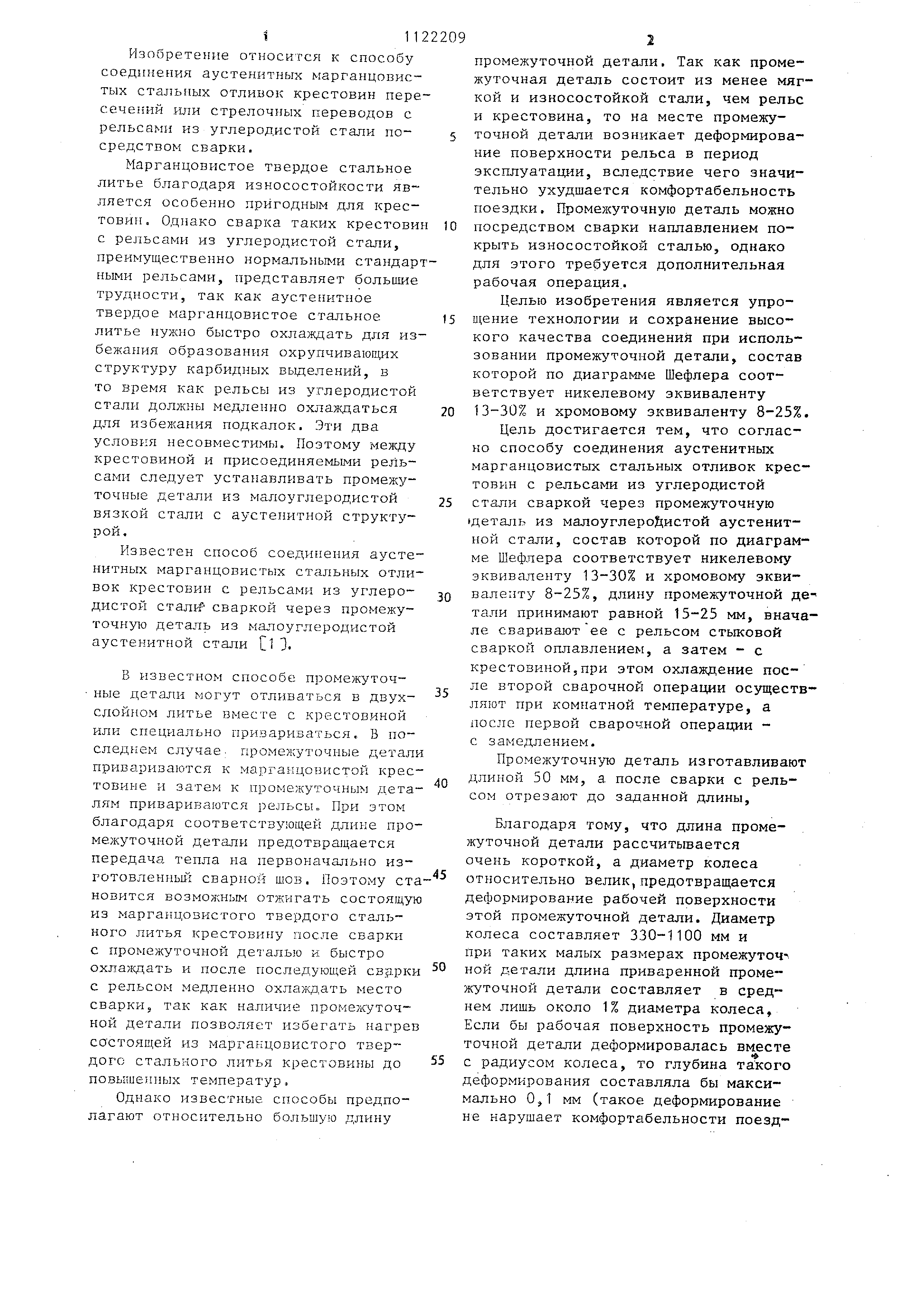

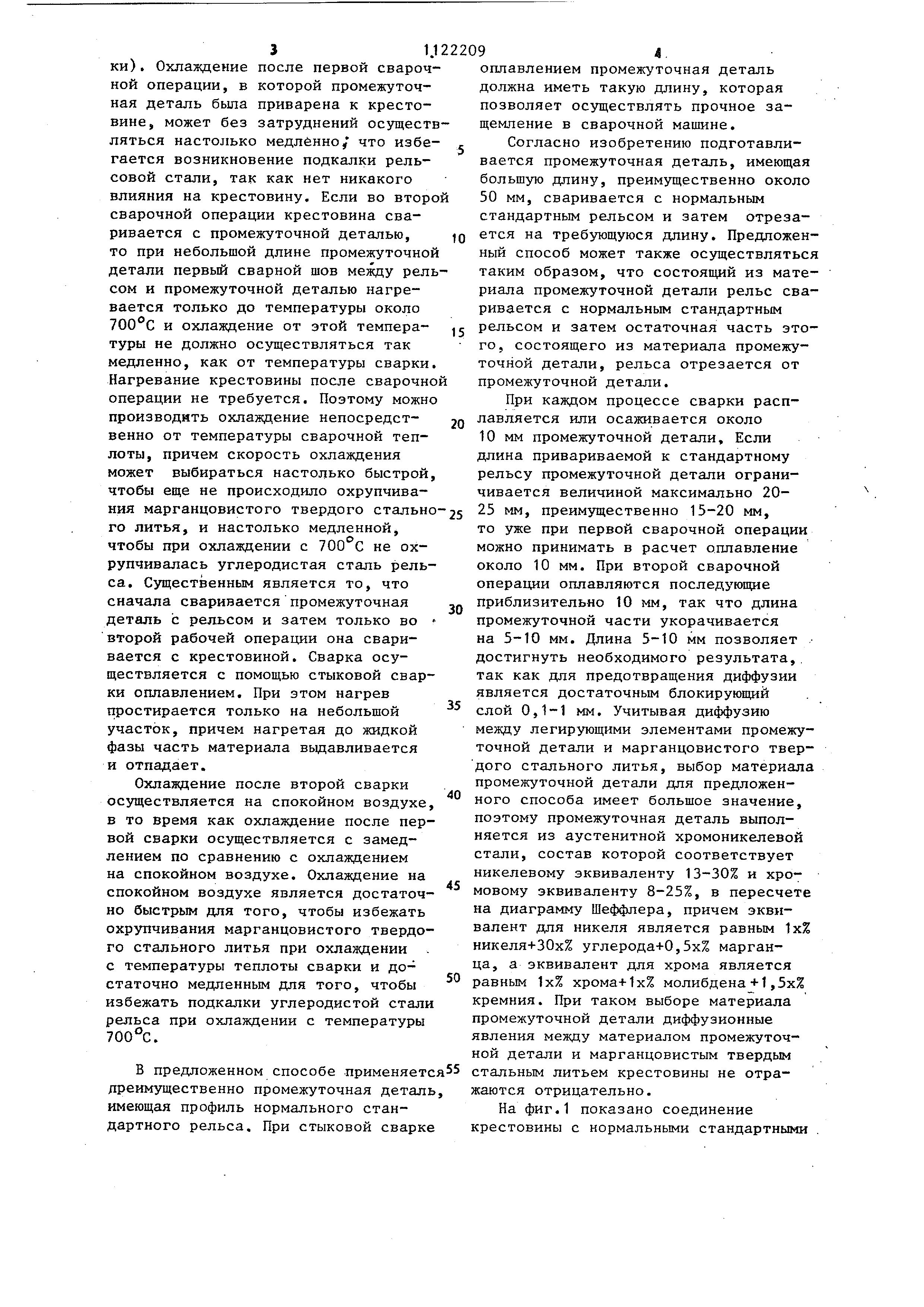

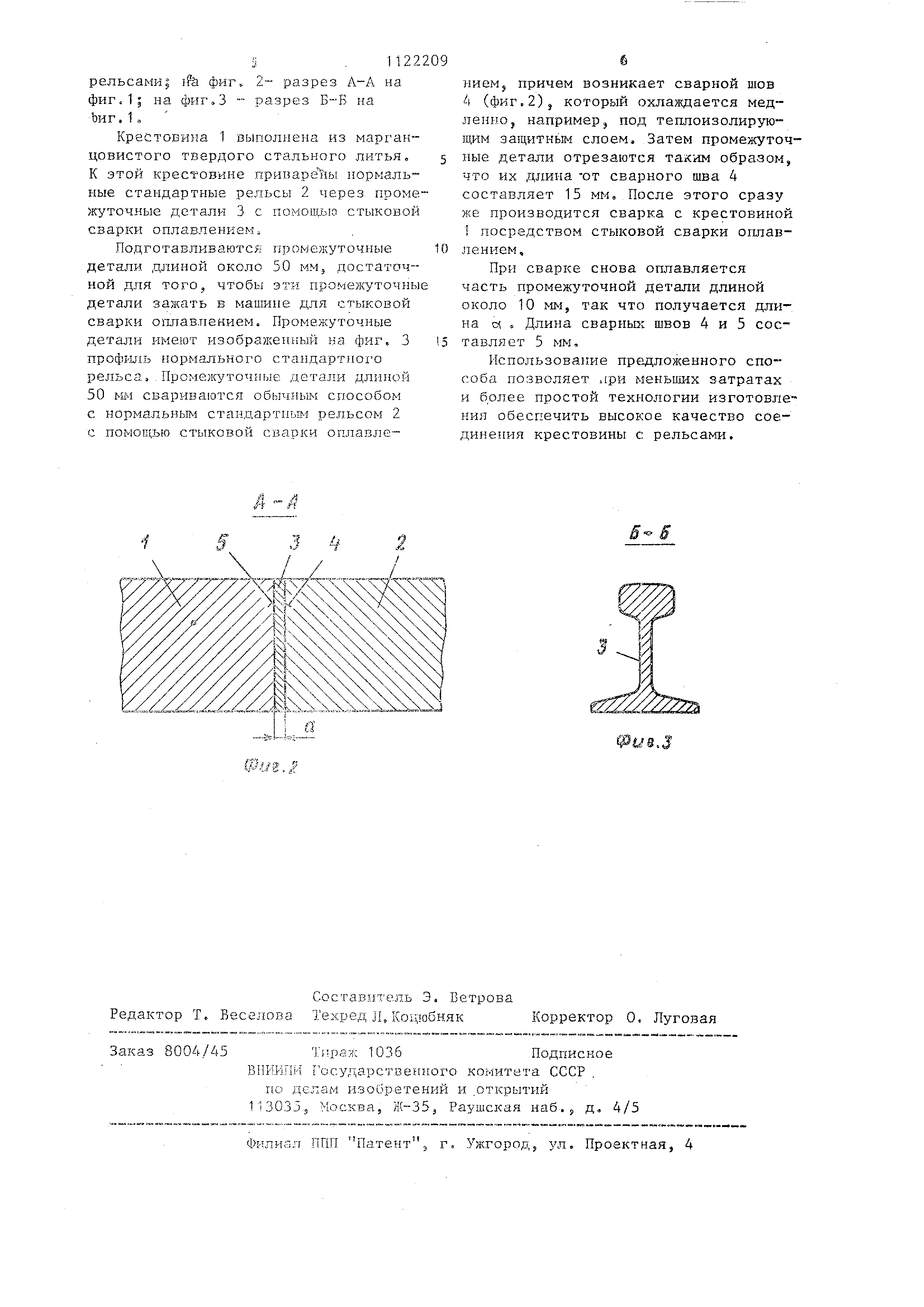

v . 11222 рельсами; a фиг. 2 разрез A-A на на фиг.З - разрез Б-Б на Ьиг.1.

Крестовина 1 выполнена из марганцовистого твердого стального литья, К этой крестовине приваре11ы нормальные стандартные рельсы 2 через промежуточные детали 3 с помощью стыковой сварки оплавлениемS

Подготавливаются промежуточные детали длиной около 50 мм, достаточной для того, чтобы эти промелчуточные детали зажать в машине для стыковой сварки оплавлением. Промежуточные детали имеют изобрал:енный на фиг, 3 профиль нормального стандартнохО рельса. Промелсуточиые детали длиной 50 Ш4 свариваются обычным способом с нормальным стандартным рельсом 2 с помощью стыковой сварки оплавле6

нием причем возникает сварной шов 4 (фиг.2), который охлаждается медленно , например J под теплоизолирзлощим защитньм слоем. Затем промежуточные детали отрезаются таким образом, что их длина от сварного шва 4 составляет 15 мм. После этого сразу же производится сварка с крестовиной 1 посредством стыковой сварки оплавлением .

При сварке снова оплавляется часть промежуточной детали длиной около 10 мм, так что получается длина с , Длина сварншс швов 4 и 5 составляет 5 мм.

Использование пр€1дложенного способа позволяет лри меньших затратах и более простой технологии изготовлеНИН обеспечить высов;ое качество соединения крестовины с рельсами.

Реферат

1. СПОСОБ СОЕДИНЕНИЯ АУСТЕНИТНЫХ МАРГАНЦОВИСТЫХ СТАЛЬНЫХ ОТЛИВОК КРЕСТОВИН С РЕЛЬСАМИ ИЗ УГЛЕРОДИСТОЙ СТАЛИ сваркой через промежуточную деталь из малоуглеродистой аустенитной стали, отличающийся тем, что, с целью упрощения технологии и сохранения высокого качества соединения при использовании промежуточной детали, состав которой по диаграмме Шефлера- соответствует никелевому эквиваленту 13-30% и хромовому эквиваленту 8-25%, длину промежуточной детали принимают равной 15-25 мм, вначале сваривают ее с рельсом стыковой сваркой оплавлением, а затем - с крестовиной, при этом охлаждение после второй сварочной рперации осуществляют при комнатной температуре, а после первой сварочной операции - с замедлением. 2. Способ по п. 1, отличающийся тем, что промежуточную СО деталь изготавливают длиной 50 мм, а после сварки с рельсом отрезают до заданной длины.

Комментарии