Модифицированный слоистый металлосиликатный материал и способ его получения - RU2299854C2

Код документа: RU2299854C2

Чертежи

Описание

Область техники, к которой относится изобретения

Настоящее изобретение относится к способу получения модифицированного слоистого металлосиликатного материала и к металлосиликатному материалу, который синтезируют по такому способу. В настоящем изобретении термин «модифицированный» обозначает то, что способ (либо вариант) укладывания в стопку слоев, образующих слоистый металлосиликатный материал, подвергают модифицированию по отношению к состоянию, в котором плоскости листов, выступающих в роли единицы, составляющей соответствующие слои, просто укладываются в стопку по варианту «плоскость к плоскости», с переходом в другое состояние, например, в котором друг с другом соединены либо граничат плоскость и грань или же листы сшиты друг с другом при помощи другого соединения.

Говоря более конкретно, настоящее изобретение относится к способу модифицирования варианта укладывания в стопку слоев кристаллического слоистого материала, который представляет собой слоистый материал, выступающий в роли предшественника цеолитного материала, имеющего структуру, относящуюся к типу MWW, в результате использования способа последующего синтеза, и к модифицированному кристаллическому слоистому металлосиликатному материалу, который получают по такому способу.

Предшествующий уровень техники

Известны различные материалы, имеющие структуру с уложенными в стопку слоями (в настоящем изобретении такой материал, имеющий структуру с уложенными в стопку слоями, называют «слоистым материалом»), такие как слюда и графит в роли представительных примеров.

Известные примеры данного слоистого материала могут включать, например, различные слоистые силикаты. В частности, хорошо известны слоистые силикатные глинистые минералы, такие как монтмориллонит, бейделлит, сапонит, гекторит и фтортетракремниевая слюда. В данных силикатных материалах тетраэдрический слой диоксида кремния и октаэдрический слой Mg(OH)2 либо Al(ОН)3 соединяются с образованием единичного составного компонента структуры. В случае глинистого минерала данный тетраэдрический либо октаэдрический слой несет отрицательный заряд в результате изоморфного замещения с участием иона с низкой валентностью. Положительный заряд, соответствующий данному отрицательному заряду, удерживается между слоями благодаря катиону, обладающему способностью к ионному обмену.

Давно известно, что в материале происходит захват различных полярных молекул в результате интеркалирования между слоями, что значительно увеличивает расстояние между слоями, а в результате модифицирования слоев слоистого силиката в виде сшивания с участием оксида алюминия и тому подобного может быть увеличена устойчивость структуры либо на материале может быть адсорбировано большое количество полярных молекул различных типов.

С другой стороны, в последнее время в качестве высокоактивного алюмосиликатного катализатора привлекает к себе внимание цеолитный материал, называемый МСМ-22. Как это описывается в работе Zeolite no Kagaku to Kogaku (Science and Engineering of Zeolite) (не являющийся патентом документ 1), патентная заявка на способ синтеза данного материала была подана от компании Mobil в 1990 году (JP-A (японская не прошедшая экспертизу патентная публикация; KOKAI)-63-297210, патентный документ 1), и после этого авторы Leonowicz et al. сообщили о том, что это гексагональный цеолит, имеющий специфическую структуру пор. Материалом, выступающим в роли его представительного примера, является боросиликат, характеризующийся следующим составом элементарной ячейки:

H2,4Na3,1[Al0,4B5,1Si66,5O144]

Характеристическим признаком каркаса является наличие независимых друг от друга двух сеток пор в направлении, перпендикулярном оси с (в направлении плоскости слоя). Среди данных сеток пор одна располагается между слоями, и коконообразная большая полость (0,71× 0,71×1,82 нм) двумерно соединяется с шестью большими полостями в своей окрестности. Большие полости непосредственно соединены друг с другом благодаря 10-членному кольцу, и поэтому в сравнении с туннелеобразной порой в виде 10-членного кольца в пору может войти относительно большая молекула. Другая сетка пор находится внутри слоя, и двумерную сетку образуют расположенные зигзагом поры в виде 10-членных циклов. Такой же каркас имеют материалы ITQ-1, который представляет собой чистый диоксид кремния, SSZ-25 и тому подобное. IZA (Международная ассоциация по цеолитам) рекомендует называть данную структуру, используя код структуры MWW. Подробности, касающиеся структуры, описываются, например, в работе Atlas. 5 th ed., либо о них можно прочитать в Интернете на домашней странице Комиссии по структуре IZA (http://www.iza-structure.org./) (от января 2003 года). Цеолитный материал, описываемый кодом структуры MWW, можно идентифицировать характерной картиной рентгеновской дифракции (здесь и далее в настоящем документе называемой просто «РД»). Что касается картины РД, то, например, симулированная дифракционная рентгенограмма для ITQ-1 доступна на упомянутой выше домашней странице.

В качестве отличительного признака можно упомянуть то, что данный цеолитный материал иногда синтезируют при использовании слоистого предшественника (в общем случае называемого МСМ-22(Р)). В общем способе его получения предшественника можно получить при проведении гидротермального синтеза при 150°С с использованием относительно недорогого гексаметиленимина в качестве шаблона. В случае алюмосиликата предшественник можно синтезировать при молярном соотношении Si/Al в диапазоне от 15 до 35. В отличие от поведения при получении других цеолитов материал, полученный в результате проведения гидротермального синтеза, в общем случае представляет собой слоистый предшественник, и тогда, когда предшественника подвергают прокаливанию, между слоями происходит дегидратационная конденсация и образуется материал МСМ-22, имеющий цеолитную структуру.

Структура MWW отличается наличием характеристического признака, который не наблюдается у обычно используемых цеолитов, описанных выше, и, как известно, алюмосиликат, имеющий структуру MWW, в синтезе этилбензола либо кумола демонстрирует высокие активность и селективность в сравнении с тем, что имеет место в случае цеолитов, имеющих другие структуры, либо катализаторов, отличных от цеолитов. В соответствии с этим следует принять во внимание то, что алюмосиликат, имеющий структуру MWW, в мире используются уже на многих предприятиях.

Кроме того, была предпринята попытка получения катализатора, отличающегося повышенными эксплуатационными характеристиками, в результате получения слоистого предшественника, который был получен при синтезе структуры MWW. Говоря более конкретно, были описаны материал МСМ-36, полученный в результате сшивания слоистого предшественника с участием диоксида кремния (смотрите, например, работу W.J.Roth et al., Stud. Surf. Sci. Catal., 94, 301 (1995), не являющийся патентом документ 2), тонкий слоистый цеолитный материал ITQ-2, полученный в результате расслаивания, (смотрите, например, работу А.Corma et al., Microporous Mesoporous Mater., 38, 301 (2000), не являющийся патентом документ 3) и тому подобное, и утверждается, что данные материалы демонстрируют более высокую активность по сравнению с активностью алюмосиликата, имеющего простую структуру цеолита MWW.

В случае алюмосиликата в определенной степени организационно оформлен способ получения модифицированного слоистого материала, имеющего структуру, аналогичную структуре MWW, отличного от цеолитного материала (структуры MWW), имеющего трехмерную регулярную структуру, в результате регулирования способа укладывания слоев в стопку. Данный способ характеризуется тем, что, например, материал МСМ-22(Р), выступающий в роли слоистого алюмосиликатного предшественника, подвергают обработке в водном растворе, содержащем поверхностно-активное вещество, такое как бромид гексадецилтриметиламмония, для интеркалирования поверхностно-активного вещества между слоями и, таким образом, стимулирования набухания, а после этого слои сшивают с участием силикатного вещества и получают сшитый слоистый материал (МСМ-36) либо слой отслаивают под действием облучения ультразвуковыми волнами и тому подобного с получением так называемой структуры карточного домика, где слои соединяются друг с другом не только в результате ассоциации «плоскость к плоскости», но также и в результате ассоциации «плоскость к грани» (ITQ-2). В любом случае способ, определенный для модифицирования слоистого силикатного глинистого минерала, в принципе используют для материала МСМ-22(Р).

Структура MWW и структура, аналогичная ей, отличаются характеристическим признаком, который не наблюдался в других цеолитных структурах, описанных ранее, и поэтому можно ожидать наличия характеристических каталитической активности либо адсорбционной активности, относимых на счет данной структуры. Данная характеристическая активность не обязательно ограничивается описанным выше алюмосиликатом, но возникновение того же самого эффекта также можно ожидать и в случае металлосиликата, содержащего в каркасе элемент, отличный от алюминия. Исходя из данных ожиданий, были проведены различные исследования в отношении синтеза металлосиликата, имеющего структуру MWW либо структуру, ей аналогичную. Однако переходный элемент, представляемый титаном, ванадием и хромом, и типичный элемент 5-ого периода либо периода с большим, чем пятый номером, представляемый индием и оловом, которые предположительно будут демонстрировать свойства, значительно отличающиеся от свойств алюмосиликата в общем случае (не ограничиваясь структурой MWW), имеют очень большой ионный радиус в сравнении с кремнием либо алюминием, и поэтому во многих случаях такой элемент трудно вводить в каркас. В соответствии с этим желательный металлосиликат либо его предшественник во многих случаях нельзя получить по легкому и непосредственному способу синтеза, например, давая возможность соединению, содержащему такой элемент, присутствовать в материале сырья для синтеза цеолита одновременно с другими компонентами.

Для целей введения элемента в каркас были предложены различные способы. Представительные примеры способа, используемого в случае структуры MWW, могут включать способ последующего синтеза (способ первоначального синтеза цеолита и последующей обработки его с целью введения в каркас гетероэлемента; в общем случае это называется последующим синтезом в противоположность непосредственному синтезу) и улучшенный непосредственный способ.

Что касается способа последующего синтеза, то, например, патент США №6114551 (патентный документ 2) описывает способ синтеза металлосиликата при использовании способа последующего синтеза, в котором первоначально синтезируют алюмосиликат, имеющий структуру MWW, все количество либо часть алюминия из системы удаляют в результате проведения деалюминирующей обработки, такой как введение в контакт с SiCl4 в газовой фазе для создания в алюмосиликате дефектов, и с продуктом деалюминирования вводят в контакт соединение, содержащее элемент, предполагаемый для введения в материал, такое как TiCl4.

Что касается улучшенного непосредственного способа, то авторы Wu et al. сообщают о способе, в котором феррисиликат получают в результате разработки стадии добавления к гелю соединения железа (смотрите работу Р.Wu et al., Chem. Commun., 663 (1997), не являющийся патентом документ 4).

Кроме того, в случае Ti, который трудно вводить в каркас, недавно был разработан способ синтеза с использованием бора в качестве несущего компонента структуры (смотрите работу Р. Wu et al., Chemistry Letters, 774 (2000), не являющийся патентом документ 5).

Кроме того, был предложен способ получения титаносиликата, относящегося к типу MWW, в котором к материалу исходного сырья добавляют большое количество бора, являющийся предшественником структуры MWW материал МСМ-22(Р), содержащий в каркасе как бор, так и титан, синтезируют в результате использования функции бора выступать в качестве несущего компонента структуры, а после этого, при желании, удаления бора в результате проведения кислотной обработки, полученного предшественника подвергают прокаливанию. Как сообщается, титаносиликат, имеющий структуру MWW, полученную по данному способу, демонстрирует характеристическую каталитическую активность (смотрите работу Р.Wu et al., J. Phys. Chem. В, 105, 2897 (2001), не являющийся патентом документ 6).

Однако в соответствии с данными способами много элементов, которые предполагались для введения в материал, фактически не могут быть введены в каркас, а остаются в качестве остатка в порах. В обычно используемых способах последующего синтеза с введением металла в цеолит одним важным моментом при повышении эффективности введения в материал является выбор соединения, которое легко можно вводить в поры цеолита. Однако в некоторых случаях здесь можно столкнуться с проблемой, например, тогда, когда соединение, содержащее элемент, предполагаемый для введения в материал, и имеющее достаточно небольшой размер молекулы, коммерчески недоступно.

Кроме того, если получающийся в результате продукт используют в качестве катализатора и тому подлобного, то в случае когда материал сырья представляет собой подвергнутый деалюминированию алюмосиликат, относящийся к типу MWW, как в патенте США №6114551 (патентный документ 2), побочная реакция, относимая на счет остаточного алюминия в каркасе, иногда приводит к возникновению серьезной проблемы. Та же самая проблема встречается в непосредственном способе, использующем бор в качестве несущего компонента структуры. То есть бор нельзя удовлетворительно удалить даже в результате проведения кислотной обработки, и большие количества бора остаются в каркасе либо порах, или же, если для процесса удаления бора в результате проведения кислотной обработки и тому подобного будут выбраны жесткие условия, для того чтобы увеличить эффективность удаления бора, то тогда элементы, которые должны оставаться в каркасе, также будут одновременного удаляться, что невыгодно. Кроме того, на надлежащие условия синтеза значительное влияние оказывают элемент, предполагаемый для введения в материал, и соединение, содержащее элемент, и поэтому данные способы нехороши с точки зрения применимости в общем случае.

Что касается способа получения металлосиликата, имеющего структуру, аналогичную структуре MWW, и не имеющего трехмерной регулярной цеолитной структуры, где в каркас вводят переходный элемент, представляемый титаном, ванадием, хромом и железом либо типичным элементом 5-ого периода либо периода с большим, чем пятый номером, представляемым индием и оловом, авторы Corma et al. (смотрите работу Chem. Commun., 779-780 (1999), не являющийся патентом документ 7) сообщили о способе прививки титаноценового соединения (TiCp2Cl2) к относящемуся к типу диоксида кремния материалу ITQ-2, который получают в результате расслаивания, а после этого прокаливания получающегося в результате продукта.

Однако способ получения материала ITQ-2, относящегося к типу диоксида кремния, подробно не описан, и возможность существования остаточного Al исключить нельзя. Кроме того, было описано уменьшение селективности при увеличении уровня содержания Ti. Таким образом, данный вариант необязательно является эффективным в качестве способа эффективного введения в каркас металла, такого как титан.

[Патентный документ 1]

JP-A-63-297210

[Патентный документ 2]

Патент США №6114551

[Не являющийся патентом документ 1]

Zeolite no Kagaku to Kogyo (Science and Engineering of Zeolite). Kodansha, July 10, 2000

[He являющийся патентом документ 2]

W.J.Roth et al., Stud. Surf. Sci. Catal., 94, 301 (1995)

[Не являющийся патентом документ 3]

A.Corma et al., Microporous Mesoporous Mater., 38, 301 (2000)

[Не являющийся патентом документ 4]

Р.Wu et al., Chem. Commun., 663 (1997)

[He являющийся патентом документ 5]

Р.Wu et al., Chemistry Letters, 774 (2000)

[Не являющийся патентом документ 6]

Р.Wu et al., J.Phys. Chem. В, 105, 2897 (2001)

[Не являющийся патентом документ 7]

Chem. Commun., 779-780 (1999)

Раскрытие сущности изобретения

Целью настоящего изобретения являются предложение способа простого и легкого получения модифицированного слоистого материала, имеющего структуру, аналогичную структуре MWW, в частности, модифицированного слоистого материала, в котором элемент, имеющий большой ионный радиус и трудно вводящийся в материал при использовании обычных способов синтеза, присутствует в каркасе с высоким уровнем содержания, и предложение модифицированного слоистого материала.

В результате проведения интенсивных исследований изобретатели настоящего изобретения обнаружили, что модифицированный слоистый материал, имеющий структуру, аналогичную структуре с кодом структуры MWW, и характеризующийся высоким уровнем содержания в каркасе элемента, имеющего большой ионный радиус, можно легко и просто синтезировать при использовании специфического способа получения. Настоящее изобретение было совершено на основе данного открытия.

Говоря более конкретно, настоящее изобретение (I) представляет собой способ получения кристаллического металлосиликатного материала, модифицированного в виде, включающем следующие 5 стадии от первой до пятой:

1) нагревание смеси, содержащей соединение-шаблон, соединение бора, кремнийсодержащее соединение и воду, с получением, таким образом, предшественника (А);

2) кислотная обработка предшественника (А), полученного на первой стадии, с получением, таким образом, предшественника (В);

3) нагревание предшественника (В), полученного на второй стадии, в присутствии вещества, способствующего набуханию, для того чтобы обеспечить набухание предшественника (В), с получением, таким образом, предшественника (С);

4) модифицирование варианта укладывания слоев в стопку в предшественнике (С), полученном на третьей стадии, с получением, таким образом, предшественника (D); и

5) прокаливание предшественника (D), полученного на четвертой стадии, с получением, таким образом, модифицированного слоистого металлосиликатного материала.

Настоящее изобретение (II) представляет собой кристаллический слоистый металлосиликатный материал, имеющий структуру, аналогичную структуре MWW, и модифицированный в отношении варианта укладывания слоев в стопку. Данный модифицированный слоистый материал можно эффективно получать по способу настоящего изобретения (I).

Настоящее изобретение включает, например, нижеследующие моменты.

[1] Способ получения модифицированного слоистого металлосиликатного материала, включающий следующие стадии от первой до пятой:

1) нагревание смеси, содержащей соединение-шаблон, соединение бора, кремнийсодержащее соединение и воду, с получением, таким образом, предшественника (А);

2) кислотная обработка предшественника (А), полученного на первой стадии, с получением, таким образом, предшественника (В);

3) нагревание предшественника (В), полученного на второй стадии, в присутствии вещества, способствующего набуханию, для того чтобы обеспечить набухание предшественника (В), с получением, таким образом, предшественника (С);

4) модифицирование варианта укладывания слоев в стопку в предшественнике (С), полученном на третьей стадии, с получением, таким образом, предшественника (D); и

5) прокаливание предшественника (D), полученного на четвертой стадии, с получением, таким образом, модифицированного слоистого металлосиликатного материала.

[2] Способ получения модифицированного слоистого металлосиликатного материала, соответствующий позиции [1], где между первой стадией и второй стадией проводят следующую первую-2 стадию, а предшественника (А'), полученного на первой-2 стадии, используют в качестве предшественника (А) на второй стадии:

Первая-2 стадия:

стадия прокаливания всего количества либо части предшественника (А), полученного на первой стадии.

[3] Способ получения модифицированного слоистого металлосиликатного материала, соответствующий позициям [1] либо [2], где веществом, способствующим набуханию, является поверхностно-активное вещество.

[4] Способ получения модифицированного слоистого металлосиликатного материала, соответствующий любой одной из позиций от [1] до [3], где значение рН на момент введения в контакт с веществом, способствующим набуханию, на третьей стадии находится в диапазоне от 10 до 14.

[5] Способ получения модифицированного слоистого металлосиликатного материала, соответствующий позиции [4], где значение рН на момент введения в контакт с веществом, способствующим набуханию, на третьей стадии находится в диапазоне от 11 до 12,5.

[6] Способ получения модифицированного слоистого металлосиликатного материала, соответствующий любой одной из позиций от [1] до [5], где температура при введении в контакт с веществом, способствующим набуханию, на третьей стадии находится в диапазоне от 50 до 180°С.

[7] Способ получения модифицированного слоистого металлосиликатного материала, соответствующий любой одной из позиций от [1] до [6], где между второй стадией и третьей стадией проводят следующую вторую-2 стадию, а предшественника (В'), полученного на второй-2 стадии, используют в качестве предшественника (В) на третьей стадии:

Вторая-2 стадия:

стадия нагревания предшественника (В), полученного на второй стадии, совместно с соединением-шаблоном, водой и соединением, содержащим, по меньшей мере, один элемент, выбираемый из элементов, относящихся к группам от 3 до 14 Периодической таблицы, с получением, таким образом, предшественника (В').

[8] Способ получения модифицированного слоистого металлосиликатного материала, соответствующий позиции [7], где между второй-2 стадией и третьей стадией проводят следующую вторую-3 стадию, а предшественника (В''), полученного на второй-3 стадии, используют в качестве предшественника (В) на третьей стадии:

Вторая-3 стадия:

стадия кислотной обработки предшественника (В'), полученного на второй-2 стадии, с получением, таким образом, предшественника (В'').

[9] Способ получения модифицированного слоистого металлосиликатного материала, соответствующий любой одной из позиций от [1] до [6], где соединение, содержащее, по меньшей мере, один элемент, выбираемый из элементов, относящихся к группам от 3 до 14 Периодической таблицы, присутствует на третьей стадии одновременно с предшественником, который на второй стадии был подвергнут кислотной обработке.

[10] Способ получения модифицированного слоистого металлосиликатного материала, соответствующий позиции [9], где на третьей стадии одновременно с другими компонентами присутствует амин.

[11] Способ получения модифицированного слоистого металлосиликатного материала, соответствующий любой одной из позиций от [1] до [10], где четвертой стадией является следующая четвертая (а) стадия:

Четвертая (а) стадия:

стадия расслаивания, по меньшей мере, части набухшего предшественника (С), полученного на третьей стадии.

[12] Способ получения модифицированного слоистого металлосиликатного материала, соответствующий позиции [11], где на четвертой (а) стадии расслаивание проводят под действием перемешивания и/или ультразвукового облучения.

[13] Способ получения модифицированного слоистого металлосиликатного материала, соответствующий любой одной из позиций от [1] до [10], где четвертая стадия представляет собой следующую четвертую (b) стадию:

Четвертая (b) стадия:

стадия межслоевого сшивания части либо всего количества набухшего предшественника (С), полученного на третьей стадии.

[14] Способ получения модифицированного слоистого металлосиликатного материала, соответствующий позиции [13], где сшивателем является кремнийсодержащее соединение.

[15] Способ получения модифицированного слоистого металлосиликатного материала, соответствующий любой одной из позиций от [1] до [14], где между четвертой стадией и пятой стадией проводят следующую четвертую-2 стадию, а предшественника (D'), полученного на четвертой-2 стадии, используют в качестве предшественника (D) на пятой стадии:

Четвертая-2 стадия:

стадия кислотной обработки предшественника (D), полученного на четвертой стадии, с получением, таким образом, предшественника (D').

[16] Способ получения модифицированного слоистого металлосиликатного материала, соответствующий любой одной из позиций от [1] до [15], где соединение-шаблон представляет собой азотсодержащее соединение.

[17] Способ получения модифицированного слоистого металлосиликатного материала, соответствующий позиции [16], где азотсодержащее соединение представляет собой амин либо соединение четвертичного аммония.

[18] Способ получения модифицированного слоистого металлосиликатного материала, соответствующий позиции [16], где азотсодержащее соединение представляет собой, по меньшей мере, одного либо нескольких представителей, выбираемых из группы, состоящей из пиперидина, гексаметиленимина и смеси пиперидина и гексаметиленимина.

[19] Способ получения модифицированного слоистого металлосиликатного материала, соответствующий любой одной из позиций от [1] до [18], где борсодержащее соединение представляет собой, по меньшей мере, одного либо нескольких представителей, выбираемых из группы, состоящей из борной кислоты, боратов, оксидов бора, галогенидов бора и гомологов ряда триалкилбора.

[20] Способ получения модифицированного слоистого металлосиликатного материала, соответствующий любой одной из позиций от [1] до [19], где кремнийсодержащее соединение представляет собой, по меньшей мере, одного либо нескольких представителей, выбираемых из группы, состоящей из кремниевой кислоты, силикатов, оксидов кремния, галогенидов кремния, коллоидальных диоксидов кремния, тетраалкилортосиликатов и коллоидных кремнеземов.

[21] Способ получения модифицированного слоистого металлосиликатного материала, соответствующий любой одной из позиций от [1] до [20], где соотношение между количествами бора и кремния в смеси на первой стадии при выражении через молярное соотношение представляет собой соотношение бор : кремний = от 0,01 до 10:1.

[22] Способ получения модифицированного слоистого металлосиликатного материала, соответствующий любой одной из позиций от [1] до [21], где соотношение между количествами воды и кремния в смеси на первой стадии при выражении через молярное соотношение представляет собой соотношение вода : кремний = от 5 до 200:1.

[23] Способ получения модифицированного слоистого металлосиликатного материала, соответствующий любой одной из позиций от [1] до [22], где соотношение между количествами соединения-шаблона и кремния в смеси на первой стадии при выражении через молярное соотношение представляет собой соотношение соединение-шаблон: кремний = от 0,1 до 5:1.

[24] Способ получения модифицированного слоистого металлосиликатного материала, соответствующий любой одной из позиций от [1] до [23], где температура нагревания на первой стадии находится в диапазоне от 110 до 200°С.

[25] Способ получения модифицированного слоистого металлосиликатного материала, соответствующий любой одной из позиций от [1] до [24], где кислотой, используемой для кислотной обработки на второй стадии, является азотная кислота.

[26] Способ получения модифицированного слоистого металлосиликатного материала, соответствующий любой одной из позиций от [7] до [25], где температура нагревания на второй-2 стадии находится в диапазоне от 110 до 200°С.

[27] Способ получения модифицированного слоистого металлосиликатного материала, соответствующий любой одной из позиций от [1] до [26], где температура прокаливания на пятой стадии находится в диапазоне от 200 до 700°С.

[28] Способ получения модифицированного слоистого металлосиликатного материала, соответствующий любой одной из позиций от [2] до [27], где температура прокаливания на первой-2 стадии находится в диапазоне от 200 до 700°С.

[29] Способ получения модифицированного слоистого металлосиликатного материала, соответствующий любой одной из позиций от [7] до [28], где на второй-2 стадии производят загрузку предшественника (В), подвергнутого кислотной обработке на второй стадии, и смеси, содержащей соединение-шаблон и воду, изолируя их друг от друга, и используют способ сухого геля, заключающийся во введении пара смеси, содержащей соединение-шаблон и воду, в контакт со смесью предшественника (В) и соединения, содержащего, по меньшей мере, один элемент, выбираемый из элементов, относящихся к группам от 3 до 14 Периодической таблицы.

[30] Способ получения модифицированного слоистого металлосиликатного материала, соответствующий любой одной из позиций от [7] до [29], где, по меньшей мере, один элемент, выбираемый из элементов, относящихся к группам от 3 до 14 Периодической таблицы, используемый на второй-2 стадии, представляет собой, по меньшей мере, один элемент, выбираемый из группы, состоящей из титана, циркония, ванадия, ниобия, тантала, хрома, молибдена, вольфрама, марганца, железа, кобальта, никеля, цинка, галлия, индия, олова и свинца.

[31] Модифицированный слоистый металлосиликатный материал, отличающийся наличием линий в спектре рентгеновской порошковой дифрактометрии, продемонстрированных в таблице 1, и количеством адсорбированного азота, равным 0,5 см3/т либо более, при относительном давлении, равном 0,95, согласно измерению, проведенному при температуре жидкого азота.

[32] Модифицированный слоистый металлосиликатный материал, соответствующий позиции [31], который содержит, по меньшей мере, один элемент, выбираемый из группы, состоящей из титана, циркония, ванадия, ниобия, тантала, хрома, молибдена, вольфрама, марганца, железа, кобальта, никеля, цинка, галлия, индия, олова и свинца.

[33] Модифицированный слоистый металлосиликатный материал, соответствующий позициям [31] либо [32], который синтезируют по способу получения, описанному в любой одной из позиций от [1] до [30].

Краткое описание чертежей

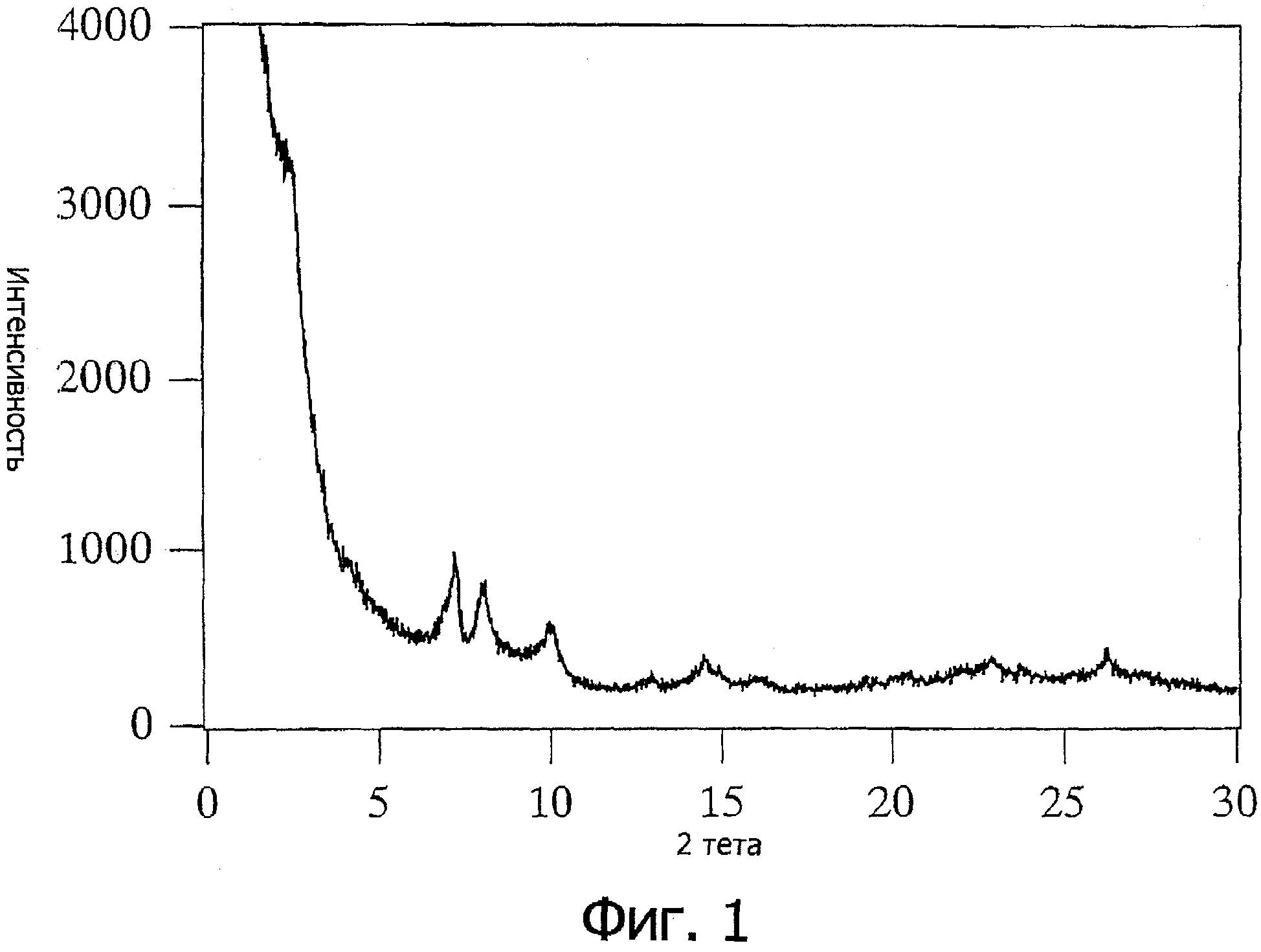

Фигура 1 представляет собой порошковую рентгенограмму для модифицированного слоистого материала, который получают в примере 1.

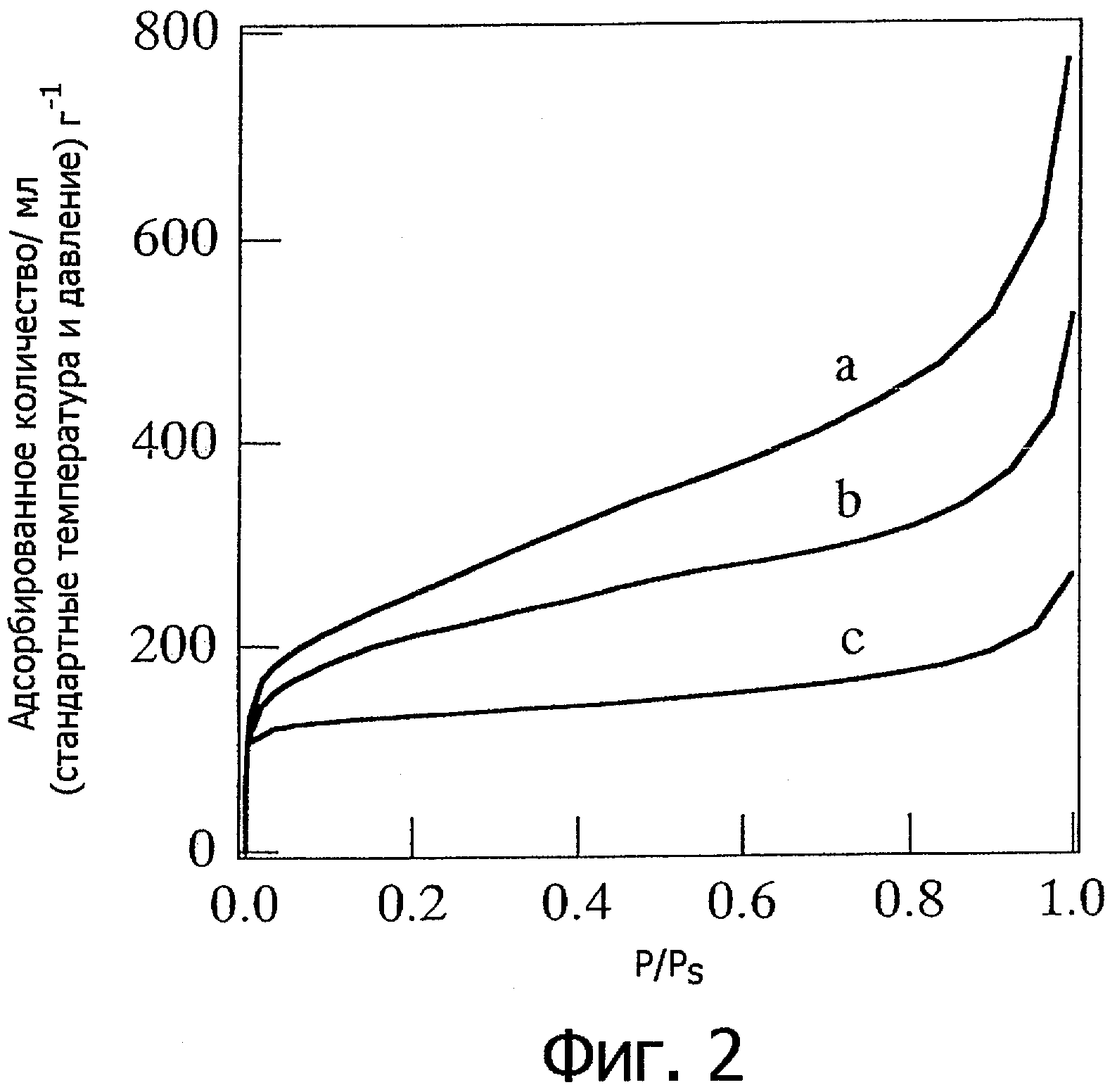

Фигура 2 представляет собой изотерму адсорбции N2 для материала, который получают в примере 1 для (а), примере 2 для (b) и сравнительном примере 1 для (с).

Фигура 3 представляет собой УФ-спектр материала, который получают в примере 1.

Фигура 4 представляет собой УФ-спектр материала, который получают в сравнительном примере 1.

Наилучший способ реализации изобретения

Здесь и далее в настоящем документе настоящее изобретение будет подробно описываться со ссылкой на сопровождающие чертежи по мере надобности. В следующем далее описании «%» и «часть (части)», представляющие количественную долю либо уровень содержания, являются параметрами, полученными в расчете на массу, если только специально не будет указано другого.

(Настоящее изобретение (I))

Далее будет описываться настоящее изобретение (I). Настоящее изобретение (I) представляет собой способ получения модифицированного слоистого материала, имеющего структуру, аналогичную структуре MWW, включающий следующие стадии от первой до пятой (общие способ и механизм межслоевого сшивания глинистого пористого материала описываются, например, в работе Takeuchi, Takoshitsu Tai no Seisitsu to Sono Oyo (Properties and Application of Porous Materials), pp.111-121, Fuji Techno-System (1999)):

1) нагревание смеси, содержащей соединение-шаблон, соединение бора, кремнийсодержащее соединение и воду, с получением, таким образом, борсодержащего слоистого силикатного предшественника (А);

2) кислотная обработка предшественника (А), полученного на первой стадии, с получением, таким образом, предшественника (В);

3) нагревание предшественника (В), полученного на второй стадии, в присутствии вещества, способствующего набуханию, для того чтобы обеспечить набухание предшественника (В), с получением, таким образом, предшественника (С);

4) модифицирование варианта укладывания слоев в стопку в предшественнике (С), полученном на третьей стадии, с получением, таким образом, предшественника (D); и

5) прокаливание предшественника (D), полученного на четвертой стадии, с получением, таким образом, модифицированного слоистого металлосиликатного материала.

Слоистый материал, имеющий структуру, аналогичную структуре MWW, можно синтезировать, как описывалось ранее, в результате расслаивания материала МСМ-22(Р), который представляет собой слоистого предшественника цеолитного материала MWW, a после этого введения его в контакт с соединением, содержащим элемент, таким как титаноцен.

Однако слоистый материал, имеющий структуру, аналогичную структуре MWW, настоящего изобретения можно эффективно получать по способу получения настоящего изобретения (I). Говоря более конкретно, способ получения слоистого материала, имеющего структуру, аналогичную структуре MWW, настоящего изобретения представляет собой способ получения модифицированного слоистого материала, имеющего структуру, аналогичную структуре MWW, включающий пять стадий, то есть стадию нагревания смеси, содержащей соединение-шаблон, борсодержащее соединение, кремнийсодержащее соединение и воду, с получением, таким образом, предшественника (А), стадию кислотной обработки полученного предшественника (А), стадию нагревания получающегося в результате подвергнутого кислотной обработке предшественника (В) в присутствии вещества, способствующего набуханию, с получением, таким образом, набухшего предшественника (С), стадию обработки набухшего предшественника (С) с целью модифицирования варианта укладывания слоев в стопку и стадию прокаливания полученного предшественника (D).

(Первая стадия)

Далее будет описываться первая стадия. В способе получения модифицированного слоистого материала, имеющего структуру, аналогичную структуре MWW, настоящего изобретения (I) первая стадия представляет собой стадию нагревания смеси, содержащей соединение-шаблон, борсодержащее соединение, кремнийсодержащее соединение и воду с получением, таким образом, предшественника (А).

«Соединение-шаблон» в соответствии с использованием в настоящем документе обозначает соединение, обладающее активностью при регулировании структуры либо формы пор во время синтеза слоистого предшественника, имеющего структуру, аналогичную структуре MWW. На соединение-шаблон особенных ограничений не накладывается до тех пор, пока впоследствии его можно будет удалять в результате прокаливания. Примеры соединения-шаблона, которое используют в общем случае, могут включать азотсодержащие соединения. Среди них предпочтительны амины и/или соединения четвертичного аммония. Конкретные примеры амина могут включать нижеследующее, но не ограничиваются только этим: пиперидин, гексаметиленимин и/или смесь пиперидина и гексаметиленимина.

На борсодержащее соединение, которое можно использовать на первой стадии, особенных ограничений не накладывается. С точки зрения предотвращения введения соединения металла, отличного от бора, предпочтительна борная кислота, но также возможно использование и бората, такого как борат натрия.

На кремнийсодержащее соединение, которое можно использовать на первой стадии, особенных ограничений не накладывается, и его конкретные примеры могут включать кремниевую кислоту, силикаты, оксиды кремния, галогениды кремния, коллоидальные оксиды кремния, тетраалкилортосиликаты и коллоидные кремнеземы. В любом случае предпочтительны те соединения, которые характеризуются высоким уровнем чистоты, (например, соединения, в которых процентное содержание кремния во всех присутствующих металлсодержащих компонентах составляет 98% либо более). В частности, в случае коллоидных кремнеземов более предпочтительны те, которые характеризуются меньшим уровнем содержания щелочного металла (например, те, которые характеризуются уровнем содержания щелочного металла, равным 0,01 либо менее, при выражении через соотношение щелочной металл/кремний).

Соотношение между количествами бора и кремния в смеси на первой стадии при выражении через молярное соотношение предпочтительно может представлять собой соотношение бор : кремний = от 0,01 до 10:1, более предпочтительно бор : кремний = от 0,05 до 5:1, еще более предпочтительно бор : кремний = от 0,3 до 3:1, поскольку будет облегчен синтез предшественника. При синтезе предшественника в условиях отсутствия щелочных металлов исключительно предпочтительным является использование большого количества бора так, как это описывается далее, и соотношение предпочтительно может представлять собой соотношение бор : кремний = от 0,3 до 2:1, более предпочтительно бор : кремний = от 1 до 2:1.

Соотношение между количествами воды и кремния в смеси на первой стадии при выражении через молярное соотношение предпочтительно может представлять собой соотношение вода : кремний = от 5 до 200:1, более предпочтительно вода : кремний = от 15 до 50:1, поскольку, если соотношение будет чрезмерно малым, хорошую смесь получить будет нельзя, в то время как если оно будет чрезмерно большим, то тогда результатом будет низкая производительность.

Соотношение между количествами соединения-шаблона и кремния в смеси на первой стадии при выражении через молярное соотношение предпочтительно может представлять собой соотношение соединение-шаблон: кремний = от 0,1 до 5:1, более предпочтительно соединение-шаблон: кремний = от 0,3 до 3:1, еще более предпочтительно соединение-шаблон: кремний = от 0,5 до 2:1, поскольку, если соотношение будет чрезмерно малым, то тогда целевой материал получить будет нельзя, в то время как если оно будет чрезмерно большим, то тогда соединение-шаблон будет израсходовано напрасно, а это нерентабельно.

В дополнение к данным материалам сырья иногда полезно добавление затравочного кристалла (затравки). Это обеспечивает получение такого эффекта, как укорачивание времени кристаллизации либо образование продукта, имеющего небольшой размер частиц. Затравка предпочтительно может представлять собой ранее синтезированный материал, имеющий структуру MWW, либо материал, имеющий структуру, аналогичную структуре MWW, такой как материал МСМ-22(Р), который представляет собой слоистый предшественник, более предпочтительно борсодержащий слоистый предшественник цеолитного материала MWW. Например, в качестве затравки для смеси, предполагаемой для использования на первой стадии, можно добавить часть предшественника (А), полученного на первой стадии синтеза, проведенного в прошлом. На время добавления затравки особенных ограничений не накладывается. Например, затравку можно добавлять после того, как будут примешаны все другие материалы сырья, а смесь можно дополнительно перемешать и после этого нагреть. Количество добавляемой затравки при выражении через молярное соотношение между кремнием, содержащимся в затравке, и кремнием в кремнийсодержащем соединении, используемом в качестве материала основного сырья, предпочтительно представляет собой соотношение затравочный кристалл : материал основного сырья = от 0,0001 до 0,2:1, более предпочтительно от 0,001 до 0,05:1.

Также можно добавить и соединение, содержащее щелочной металл, такой как натрий либо калий, и в результате данного добавления в некоторых случаях может быть укорочено время кристаллизации. В общем случае присутствие щелочного металла имеет тенденцию ингибировать вхождение в каркас цеолитного материала элемента, отличного от бора, алюминия и кремния, либо ускорять конденсацию самого соединения, содержащего элемент, предполагаемый для введения в каркас. Например, хорошо известно, что при синтезе титаносиликата, такого как TS-1, в случае присутствия в системе щелочного металла титан не может быть успешно введен в каркас цеолита и добавленный источник титана встраивается в продукт в виде оксида титана либо вещества, аналогичного оксиду титана. Однако в настоящем изобретении даже если на первой стадии и используют щелочной металл, щелочной металл по существу можно будет удалить в результате проведения кислотной обработки (вторая стадия) до проведения стадии введения металлсодержащего соединения в каркас (вторая-2 стадия либо третья стадия). Поэтому на первой стадии настоящего изобретения щелочной металл использовать можно, и щелочной металл при выражении через молярное соотношение с кремнием может присутствовать в количестве порядка соотношения щелочной металл : кремний = от 0,0001 до 0,2:1, предпочтительно от 0,001 до 0,1:1. Примеры источника щелочного металла могут включать гидроксиды, нитраты, хлориды, сульфаты и другие металлсодержащие соли кислот. Источник щелочного металла наиболее предпочтительно представляет собой гидроксид либо борат.

На температуру нагревания на первой стадии особенных ограничений не накладывается, но в случае синтеза предшественника (А) нагревание предпочтительно можно проводить в условиях проведения гидротермальной реакции. Термин «гидротермальная реакция» в соответствии с использованием в настоящем документе согласно описанию в работе "Hydrothermal Reaction" of Hyojun Kagaku Yogo Jiten (Standard Chemical Glossary), compiled by Nippon Kagaku Kai, Maruzen (March 30, 1991) обозначает реакцию синтеза либо модифицирования вещества, проводимую в присутствии воды при высокой температуре, в особенности воды при высокой температуре и высоком давлении. В частности, реакцию синтеза с использованием гидротермальной реакции называют «гидротермальным синтезом». В соответствии с этим нагревание на первой стадии предпочтительно можно проводить в результате помещения смеси, содержащей соединение-шаблон, борсодержащее соединение, кремнийсодержащее соединение и воду, в закрытый резервуар, такой как автоклав, и нагревания ее в условиях гидротермального синтеза при приложении давления во время нагревания. Температура предпочтительно может находиться в диапазоне от 110 до 200°С, более предпочтительно от 120 до 190°С.

Если температура при проведении гидротермального синтеза будет меньше величины из данного диапазона, то тогда целевой продукт получить будет нельзя, либо даже в случае его получения нагревание может потребовать значительных затрат времени, а это непрактично. С другой стороны, если температура превысит величины из данного диапазона, то тогда понизится выход целевого продукта в реакции окисления при использовании цеолитного материала, полученного в конечном счете, что невыгодно.

Время гидротермального синтеза обычно находится в диапазоне от 2 часов до 30 дней, предпочтительно от 3 часов до 10 дней. Если время гидротермального синтеза будет меньше величины из данного диапазона, то тогда кристаллизация может пройти в недостаточной степени, что не позволит получить высокоэффективного предшественника (А). С другой стороны, даже если гидротермальный синтез проводить в течение периода, превышающего величину из данного диапазона, эксплуатационные характеристики предшественника (А) существенно улучшены не будут, а скорее могут проявиться неблагоприятные последствия, такие как превращение в другие фазы либо увеличение размера частиц, а это иметь не предпочитается.

(Вторая стадия)

Далее будет описываться вторая стадия. Вторая стадия представляет собой стадию кислотной обработки предшественника (А) либо (А'), полученного на первой стадии либо первой-2 стадии, с получением, таким образом, подвергнутого деборированию силиката (предшественника (В)).

Предшественника (А), полученного на первой стадии, можно подвергнуть кислотной обработке в том виде, как есть, но если предшественника перед проведением кислотной обработки подвергнуть прокаливанию (первая-2 стадия), а после этого подвергнуть кислотной обработке, то тогда бор внутри каркаса можно будет удалить более эффективно, и это предпочтительно.

В следующем далее изложении «предшественник (А)» и «предшественник (А')» иногда коллективно будут называться «предшественником (А)».

Термин «кислотная обработка» в соответствии с использованием в настоящем документе обозначает введение предшественника в контакт с кислотой, говоря более конкретно, введение предшественника (А), полученного на первой стадии, в контакт с раствором, содержащим кислоту, либо с самой кислотой. На способ введения в контакт особенных ограничений не накладывается, и возможно использование способа напыления либо нанесения покрытия кислоты либо раствора кислоты на предшественник (А) или же способа погружения предшественника (А) в кислоту либо раствор кислоты. Предпочтительным является способ погружения предшественника (А) в кислоту либо раствор кислоты, поскольку данный способ является простым и легким.

Кислотой, используемой при введении в контакт с кислотой, могут быть неорганическая кислота, органическая кислота либо их соль. Конкретные предпочтительные примеры неорганической кислоты могут включать хлористо-водородную кислоту, серную кислоту, азотную кислоту и фосфорную кислоту. Конкретные предпочтительные примеры органической кислоты могут включать муравьиную кислоту, уксусную кислоту, пропионовую кислоту и винную кислоту. Примеры их соли могут включать натриевую соль, калиевую соль, кальциевую соль, магниевую соль и аммониевую соль.

В случае использования кислоты в виде раствора на растворитель для нее особенных ограничений не накладывается. Конкретные примеры растворителя могут включать воду, спирты, простые эфиры, сложные эфиры и кетоны. Среди них предпочтительна вода с точки зрения ее стойкости в присутствии кислоты либо легкой доступности.

На концентрацию кислоты также особенных ограничений не накладывается, но в подходящем случае кислоту используют с концентрацией в диапазоне от 0,1 до 10 моль/литр. Обработку можно проводить при температуре в диапазоне от 0 до 200°С, но предпочтительно ее можно проводить при температуре в диапазоне от 50 до 180°С, более предпочтительно от 60 до 150°С. Время обработки находится в диапазоне от 0,1 часа до 3 дней, предпочтительно от 2 часов до 1 дня.

Если концентрация кислоты будет невелика и температура будет мала, то тогда эффективность удаления бора будет низкой, в то время как если концентрация кислоты будет высокой и высокой будет температура, то тогда может быть растворен и сам предшественник.

Для того чтобы уменьшить количество остаточного бора, перед проведением третьей стадии цикл (первая-2 стадия (вторая стадия) можно провести два либо более чем два раза.

(Третья стадия)

Далее будет описываться третья стадия. Третья стадия представляет собой стадию нагревания подвергнутого деборированию силиката, полученного на второй стадии, второй-2 стадии либо второй-3 стадии, в присутствии вещества, способствующего набуханию, для того чтобы обеспечить набухание предшественника (В) с получением предшественника (С).

Металл можно вводить в слоистый материал либо при использовании способа, допускающего присутствие металлсодержащего соединения на третьей стадии одновременно с другими компонентами и обеспечивающего введение металла в материал в том же самом процессе, что и набухание слоистого материала, либо способа воздействия третьей стадии на слоистого предшественника, пропущенного через стадию введения в материал металла.

В случае введения металла в слоистый материал в соответствии с последним способом перед проведением третьей стадии необходимо будет провести следующую вторую-2 стадию. При необходимости вслед за второй-2 стадией также можно будет провести и вторую-3 стадию.

Вторая-2 стадия:

Стадия нагревания подвергнутого кислотной обработке предшественника (В), полученного на второй стадии, совместно с соединением-шаблоном, водой и соединением, содержащим, по меньшей мере, один элемент, выбираемый из элементов, относящихся к группам от 3 до 14 Периодической таблицы, с получением, таким образом, предшественника (В').

Вторая-3 стадия:

Стадия кислотной обработки предшественника (В'), полученного на второй-2 стадии, с получением, таким образом, предшественника (В'').

В следующем далее изложении «предшественник (В)», «предшественник (В')» и «предшественник (В'')» иногда коллективно будут называться «предшественником (В)».

Предшественник (В'), полученный на второй-2 стадии, можно синтезировать в результате предварительного перемешивания всего количества подвергнутого кислотной обработке предшественника (В), полученного на второй стадии, соединения-шаблона и соединения, содержащего элемент, нагревания получающейся в результате смеси и проведения так называемого гидротермального синтеза тем же самым образом, что и на первой стадии.

Что касается порядка примешивания, то с точки зрения гомогенизирования композиции материала сырья предпочтительно получение перемешанного раствора, содержащего воду, соединение-шаблон и соединение, содержащее элемент, и добавление к раствору предшественника (В), полученного на второй стадии. Перемешанный раствор, содержащий воду, соединение-шаблон и соединение, содержащее элемент, предпочтительно может представлять собой раствор, полученный в результате растворения до состояния гомогенности, но не суспензию. Для достижения данного состояния предпочтительно можно продумать тип соединения, содержащего элемент, соотношение концентраций компонентов в смеси, условия перемешивания (например, температуру, время) и тому подобное.

В смеси второй-2 стадии соотношение между количествами элемента и кремния в предшественнике (В) при выражении через молярное соотношение предпочтительно может представлять собой соотношение элемент : кремний = от 0,001 до 0,3:1, более предпочтительно элемент: кремний = от 0, 005 до 0,2:1, еще более предпочтительно элемент: кремний = от 0,01 до 0,2:1.

На второй-2 стадии соотношение между количествами воды и кремния в предшественнике (В) при выражении через молярное соотношение предпочтительно может представлять собой соотношение вода : кремний = от 5 до 200:1, более предпочтительно вода: кремний = от 15 до 50:1.

На второй-2 стадии соотношение между количествами соединения-шаблона и кремния в предшественнике (В) при выражении через молярное соотношение предпочтительно может представлять собой соотношение соединение-шаблон : кремний = от 0,1 до 5:1, более предпочтительно соединение-шаблон : кремний = от 0,3 до 3:1, еще более предпочтительно соединение-шаблон : кремний = от 0,5 до 2.

Что касается условий проведения на второй-2 стадии гидротермального синтеза, то можно использовать те же самые условия, что и описанные для первой стадии. Однако в случае когда на второй-2 стадии одновременно с другими компонентами присутствует и соединение, содержащее элемент, относящийся к группам от 3 до 14, надлежащие условия синтеза иногда будут значительно отличаться от условий на первой стадии. В частности, температуру и время предпочтительно можно выбирать вместе в соответствии с элементом, предполагаемым для присутствия, таким образом, чтобы получить целевого предшественника (В') с высоким уровнем чистоты. Если температура будет чрезмерно высокой либо время будет чрезмерно продолжительным, то тогда можно будет получить не целевого предшественника (В'), а материал, имеющий другую структуру, такой как ZSM-39 (код структуры MTN).

В другом варианте проведения второй-2 стадии можно провести загрузку смеси (смеси А) подвергнутого кислотной обработке предшественника (В), полученного на второй стадии, и соединения, содержащего элемент, и смеси (смеси В) воды и соединения-шаблона, изолируя данные смеси друг от друга, и можно использовать способ сухого геля, заключающийся во введении смеси (смеси А) подвергнутого кислотной обработке предшественника (В), полученного на второй стадии, и металлсодержащего соединения в контакт с парами воды и соединения-шаблона. Это выгодно, например, тем, что соединение-шаблон, не израсходованное на кристаллизацию, можно будет легко извлечь (данный «способ сухого геля» описывается подробно, например, в работе Zeolite no Kagaku to Kogaku (Science and Engineering of Zeolite), supra, page 28).

Смесь А получают в результате по возможности более гомогенного диспергирования раствора соединения, содержащего элемент, в подвергнутом кислотной обработке предшественнике (В), полученном на второй стадии, при использовании импрегнирования, погружения и тому подобного, высушивания получающейся в результате дисперсии и при необходимости ее измельчения. Высушивание можно проводить с использованием различных способов, таких как высушивание на воздухе при комнатной температуре либо высушивание в вакууме при высокой температуре. В общем случае во многих случаях используют водный раствор, и поэтому высушивание можно проводить в результате нагревания при температуре в диапазоне от 50 до 80°С в течение периода продолжительностью от 1 до 24 часов. Тогда, когда становится возможным измельчение, его можно осуществить в качестве завершающего этапа высушивания. Смесь В можно получить в результате перемешивания соединения-шаблона и воды.

Тип соединения-шаблона, используемого в способе сухого геля, тип соединения, содержащего элемент, способного к присутствию одновременно с другими компонентами, соотношение в предшественнике (В) между количествами элемента, присутствующего одновременно с другими компонентами, и кремния и соотношение в предшественнике (В) между количествами соединения-шаблона и кремния могут быть теми же самыми, что и описанные ранее для обычного способа гидротермального синтеза.

Соотношение между количествами воды и кремния в предшественнике (В) в случае надлежащего диапазона отличается от того, что имеет место при обычном способе гидротермального синтеза. Данное соотношение при выражении через молярное соотношение предпочтительно представляет собой соотношение вода : кремний = от 0,01 до 15:1, более предпочтительно вода : кремний = от 0,1 до 10:1.

Для изолирования смеси А и смеси В может быть использован любой способ до тех пор, пока данные смеси не будут перемешиваться, если только смесь В не будет превращена в пар в результате увеличения температуры. Например, может быть использован способ загрузки смеси В в нижнюю часть автоклава и подвешивания емкости, содержащей смесь А, в средней части автоклава.

Что касается условий проведения гидротермального синтеза на второй-2 стадии, то могут быть использованы те же самые условия, что и описанные ранее в отношении первой стадии.

Кислотную обработку на второй-3 стадии также можно провести в соответствии со способом второй стадии.

На соединение, содержащее, по меньшей мере, один элемент, выбираемый из элементов, относящихся к группам от 3 до 13, которое можно использовать на третьей стадии либо на второй-2 стадии, особенных ограничений не накладывается до тех пор, пока оно представляет собой соединение, содержащее в качестве металла, по меньшей мере, один элемент, выбираемый из элементов, относящихся к группам от 3 до 14. В частности, с той точки зрения, что введение в материал трудно осуществить обычными способами, но с хорошей эффективностью можно осуществить при использовании способа настоящего изобретения, соединение может оказаться удовлетворительным, если оно будет содержать, по меньшей мере, один элемент, выбираемый из группы, состоящей из титана, циркония, ванадия, ниобия, тантала, хрома, молибдена, вольфрама, марганца, железа, кобальта, никеля, цинка, галлия, индия, олова и свинца. Говоря более конкретно, примеры титансодержащего соединения могут включать нижеследующее, но не ограничиваться только этим: оксиды титана, галогениды титана и тетраалкилортотитанаты. С точки зрения легкости в обращении предпочтительны галогениды титана и тетраалкилортотитанаты. Конкретные примеры титансодержащего соединения, которое можно использовать в подходящем случае, могут включать тетрафторид титана, тетраэтилортотитанат, тетрапропилортотитанат и тетрабутилортотитанат. В дополнение к этому также предпочтительными являются и пероксиды титана, получаемые в результате проведения реакции между тетраалкилортотитанатом и водным раствором пероксида водорода.

Примеры цирконийсодержащего соединения могут включать нижеследующее, но не ограничиваются только этим: оксиды циркония, галогениды циркония и тетраалкоксиды циркония. С точки зрения легкости в обращении предпочтительны галогениды циркония и тетраалкоксиды циркония. Конкретные примеры цирконийсодержащего соединения, которое можно использовать в подходящем случае, могут включать тетрафторид циркония, тетраэтоксид циркония и тетрабутоксид циркония.

Примеры ванадийсодержащего соединения могут включать нижеследующее, но не ограничиваются только этим: оксиды ванадия, галогениды ванадия и триалкоксиды оксида ванадия. С точки зрения легкости в обращении предпочтительны галогениды ванадия и триалкоксиды оксида ванадия. Конкретные примеры ванадийсодержащего соединения, которое можно использовать в подходящем случае, могут включать трихлорид ванадия и триизопропилоксид оксида ванадия.

Примеры ниобийсодержащего соединения могут включать нижеследующее, но не ограничиваются только этим: оксиды ниобия, галогениды ниобия и тетраалканоаты ниобия. С точки зрения легкости в обращении предпочтительны тетраалканоаты ниобия. Конкретные примеры ниобийсодержащего соединения, которое можно использовать в подходящем случае, могут включать тетракис(2-этилгексаноат) ниобия.

Примеры танталсодержащего соединения могут включать нижеследующее, но не ограничиваются только этим: оксиды тантала, галогениды тантала и дисульфиды тантала. Конкретные примеры танталсодержащего соединения, которое можно использовать в подходящем случае, могут включать дисульфид тантала.

Примеры хромсодержащего соединения могут включать нижеследующее, но не ограничиваются только этим: ацетаты хрома, нитраты хрома и галогениды хрома. Конкретные примеры хромсодержащего соединения, которое можно использовать в подходящем случае, могут включать нитрат хрома.

Примеры молибденсодержащего соединения могут включать нижеследующее, но не ограничиваются только этим: оксиды молибдена, галогениды молибдена и сульфиды молибдена. Конкретные примеры молибденсодержащего соединения, которое можно использовать в подходящем случае, могут включать трихлорид молибдена.

Примеры вольфрамсодержащего соединения могут включать нижеследующее, но не ограничиваются только этим: оксиды вольфрама и галогениды вольфрама. Конкретные примеры вольфрамсодержащего соединения, которое можно использовать в подходящем случае, могут включать тетрахлорид вольфрама.

Примеры марганецсодержащего соединения могут включать нижеследующее, но не ограничиваются только этим: оксиды марганца, галогениды марганца, ацетаты марганца и ацетилацетонаты марганца. Конкретные примеры марганецсодержащего соединения, которое можно использовать в подходящем случае, могут включать трисацетилацетонат марганца.

Примеры железосодержащего соединения могут включать нижеследующее, но не ограничиваются только этим: оксиды железа, галогениды железа, ацетаты железа и нитраты железа. Конкретные примеры железосодержащего соединения, которое можно использовать в подходящем случае, могут включать нитрат железа.

Примеры кобальтсодержащего соединения могут включать нижеследующее, но не ограничиваются только этим: оксиды кобальта, галогениды кобальта и трисацетилацетонаты кобальта. Конкретные примеры кобальтсодержащего соединения, которое можно использовать в подходящем случае, могут включать трисацетилацетонат кобальта.

Примеры никельсодержащего соединения могут включать нижеследующее, но не ограничиваются только этим: оксиды никеля, галогениды никеля, нитраты никеля и ацетаты никеля. Конкретные примеры никельсодержащего соединения, которое можно использовать в подходящем случае, могут включать нитрат никеля и ацетат никеля.

Примеры цинксодержащего соединения могут включать нижеследующее, но не ограничиваются только этим: оксиды цинка, галогениды цинка, ацетаты цинка и нитраты цинка. Конкретные примеры цинксодержащего соединения, которое можно использовать в подходящем случае, могут включать ацетат цинка и нитрат цинка.

Примеры галлийсодержащего соединения могут включать нижеследующее, но не ограничиваются только этим: оксиды галлия, галогениды галлия и нитраты галлия. Конкретные примеры галлийсодержащего соединения, которое можно использовать в подходящем случае, могут включать трихлорид галлия и трифторид галлия.

Примеры индийсодержащего соединения могут включать нижеследующее, но не ограничиваются только этим: оксиды индия, галогениды индия и гомологи ряда триалкоксииндия. Конкретные примеры индийсодержащего соединения, которое можно использовать в подходящем случае, могут включать трихлорид индия, трифторид индия и триизопропилоксииндий.

Примеры оловосодержащего соединения могут включать нижеследующее, но не ограничиваются только этим: оксиды олова, галогениды олова и гомологи ряда тетраалкоксиолова. Конкретные примеры оловосодержащего соединения, которое можно использовать в подходящем случае, могут включать тетрахлорид олова, тетрафторид олова и тетра-трет-бутоксиолово.

Примеры свинецсодержащего соединения могут включать нижеследующее, но не ограничиваются только этим: оксиды свинца, галогениды свинца и гомологи ряда тетраалкоксисвинца. Конкретные примеры свинецсодержащего соединения, которое можно использовать в подходящем случае, могут включать ацетат свинца, хлорид свинца, нитрат свинца, ацетилацетонат свинца и сульфат свинца.

(Вещество, способствующее набуханию)

На «вещество, способствующее набуханию», используемое на третьей стадии, особенных ограничений не накладывается до тех пор, пока оно обладает активностью в отношении внедрения между слоями в предшественнике (В) цеолитного материала MWW, например, в результате интеркалирования и увеличения расстояния между слоями, тем самым вызывая набухание предшественника, и может быть удалено впоследствии в результате прокаливания. В общем случае с точки зрения высокой эффективности стимулирования набухания примеры вещества, способствующего набуханию, могут включать поверхностно-активные вещества. Предпочтительна соль четвертичного аммония, имеющая, по меньшей мере, одну длинную алкильную группу, либо амин. В частности, используют соль четвертичного аммония, содержащую одну длинную алкильную цепь, имеющую от 8 до 20 атомов углерода, такую как соль алкилтриметиламмония и соль алкилтриэтиламмония, либо содержащую две алкильные цепи, такую как соль диалкилдиметиламмония и соль диалкилдиэтиламмония. Кроме того, можно использовать производное первичного либо вторичного амина, содержащее, по меньшей мере, одну длинную алкильную цепь, имеющую от 8 до 20 атомов углерода, а в подходящем случае используют их смесь. Соль четвертичного аммония может быть любым представителем, выбираемым из хлорида, бромида, гидроксида и иодида, но в случае галогенида, по меньшей мере, часть его предпочтительно может быть гидроксилирована при одновременном присутствии водного раствора аммиака либо другой соли четвертичного аммония, такой как гидроксид тетраметиламмония, гидроксид тетраэтиламмония и гидроксид тетрапропиламмония. В особенности предпочтительные примеры вещества, способствующего набуханию, могут включать хлорид лаурилтриметиламмония, бромид лаурилтриметиламмония, гидроксид лаурилтриметиламмония, хлорид цетилтриметиламмония, бромид цетилтриметиламмония, гидроксид цетилтриметиламмония, хлорид стеарилтриметиламмония, бромид стеарилтриметиламмония, гидроксид стеарилтриметиламмония, хлорид дистеарилдиметиламмония, бромид дистеарилдиметиламмония, гидроксид дистеарилдиметиламмония.

На температуру на третьей стадии особенных ограничений не накладывается, но в подходящем случае она находится в диапазоне от комнатной температуры до 180°С. В случае, когда на третьей стадии соединение, содержащее, по меньшей мере, один элемент, выбираемый из элементов, относящихся к группам от 3 до 14, будет присутствовать одновременно с другими компонентами и данный металл будут вводить в каркас слоистого материала, то тогда должна быть использована относительно высокая температура и в подходящем случае температура будет находиться в диапазоне от 50 до 150°С. Однако если температура будет чрезмерно высокая, то тогда в некоторых случаях предшественник (В) будет растворяться, поэтому предпочтительно можно изучить надлежащие условия, такие как относительно низкая величина рН.

На третьей стадии при введении металла в каркас слоистого материала метал предпочтительно может сопровождаться амином. Амин предпочтительно может представлять собой гексаметиленимин, пиперидин, которые также являются эффективными соединениями-шаблонами, первичный либо вторичный амин, содержащий алкильную группу, имеющую от 8 до 20 атомов углерода, либо их смесь.

В подходящем случае значение рН при проведении обработки на третьей стадии находится в диапазоне от 10 до 14. «Значение рН при проведении обработки» в соответствии с использованием в настоящем документе обозначает величину рН, измеренную при комнатной температуре после того, как будут перемешаны подвергнутый кислотной обработке предшественник (В), вещество, способствующее набуханию, и все другие добавки, такие как вода и гидроксид четвертичного аммония. Значение рН предпочтительно можно доводить до надлежащего диапазона в результате регулирования добавляемых количества вещества, способствующего набуханию, количества подвергнутого обработке предшественника (В) и количества гидроксида четвертичного аммония. Если значение рН будет чрезмерно низким, то тогда удовлетворительного набухания добиться будет нельзя, в то время как если значение рН будет чрезмерно высоким, то тогда будет разрушена структура кристаллов предшественника (В), а в крайнем случае предшественник может раствориться.

На время обработки также особенных ограничений не накладывается, но в подходящем случае оно находится в диапазоне от 5 минут до 2 дней.

(Четвертая стадия)

Далее будет описываться четвертая стадия. Четвертая стадия представляет собой стадию модифицирования варианта укладывания слоев в столку в результате проведения дополнительной обработки набухшего предшественника (С), полученного на третьей стадии, с получением, таким образом, предшественника (D). Способ модифицирования можно выбирать из следующих двух способов, а именно, четвертой (а) стадии и четвертой (b) стадии:

Четвертая (а) стадия:

стадия расслаивания, по меньшей мере, части набухшего предшественника (С), полученного на третьей стадии; и

Четвертая (b) стадия:

стадия межслоевого сшивания набухшего предшественника (С), полученного на третьей стадии.

Четвертая (а) стадия представляет собой стадию расслаивания, по меньшей мере, части набухшего предшественника (С), полученного на третьей стадии, с образованием структуры карточного домика. Расслаивание иногда протекает одновременно с процессом введения предшественника (В) в контакт с веществом, способствующим набуханию, проводимым на третьей стадии, и в таком случае обработку на четвертой стадии не требуется проводить заново, а третью и четвертую стадии может удовлетворить один и тот же процесс.

Расслаивания можно добиться под действием интенсивного перемешивания набухшего предшественника (В) либо облучения его ультразвуковыми волнами. Облучение ультразвуковыми волнами в подходящем случае проводят в течение промежутка времени продолжительностью от 5 минут до 2 часов при использовании, например, облучателя, имеющего выходную мощность, равную 50 Вт либо более.

Суспензию после расслаивания можно извлечь в том виде, как есть, в результате проведения фильтрования либо разделения по способу центрифугирования, но ее можно выделить и извлечь из подвергнутого обработке раствора и после предварительного уменьшения значения рН до приблизительно 2 в результате добавления кислоты для облегчения осаждения твердой фазы.

Вместо четвертой (а) стадии также можно использовать четвертую (b) стадию, заключающуюся в проведении межслоевого сшивания.

(Межслоевое сшивание)

Межслоевое сшивание можно проводить по известному способу, но при получении металлосиликата настоящего изобретения во многих случаях предпочтительным является сшивание с участием диоксида кремния. Например, межслоевого сшивания можно добиться в результате введения набухшего предшественника (С) в контакт с материалом силикатного сырья, таким как тетраэтилортосиликат либо ТМА-силикат, содержащий силикатный золь и соль тетраметиламмония.

(Пятая стадия)

Далее будет описываться пятая стадия. Пятая стадия представляет собой стадию прокаливания предшественника (D) либо (D'), полученного на четвертой стадии либо четвертой-2 стадии, с получением, таким образом, модифицированного слоистого материала.

В следующем далее изложении «предшественник (D)» и «предшественник (D')» иногда коллективно будут называться «предшественником (D)».

На способ прокаливания предшественника (D), реализуемый на пятой стадии, особенных ограничений не накладывается, и прокаливание можно проводить при известных условиях, таких как при обычном прокаливании катализатора. Прокаливание можно проводить либо в закрытой системе, либо в проточной системе, и оно может оказаться достаточным, если кислород, необходимый для выжигания соединения-шаблона либо его остатка, будет иметься в необходимый момент времени. Легче всего провести прокаливание в потоке воздуха, но в целях предотвращения образования избыточного тепла соединение-шаблон также можно подвергнуть разложению в результате увеличения температуры в потоке инертного газа, такого как азот, до предварительно заданной температуры, а после этого введения кислорода для выжигания и, таким образом, удаления остатка. Температура прокаливания предпочтительно может находиться в диапазоне от 200 до 700°С, более предпочтительно от 300 до 650°С, а наиболее предпочтительно от 400 до 600°С. Если температура прокаливания будет меньше 200°С, то тогда удаление соединения-шаблона удовлетворительным образом может не произойти, в то время как если она превысит 700°С, то тогда может быть разрушена структура кристалла MWW, а это окажет негативное влияние на характеристики предшественника в случае прокаливания между первой стадией и второй стадией и на полученный материал в случае прокаливания на пятой стадии, что невыгодно.

В соответствии со способом пятой стадии также можно провести и стадию прокаливания, отличную от пятой стадии.

Далее будет более подробно описан способ получения модифицированного слоистого материала, имеющего структуру, аналогичную структуре MWW, настоящего изобретения (I). Способ получения настоящего изобретения (I) можно реализовать, например, нижеследующим образом.

А именно, слоистый предшественник (предшественник), который превращается в боросиликат MWW при прокаливании, синтезируют из борной кислоты и кремнийсодержащего соединения при использовании в качестве шаблона пиперидина либо гексаметиленимина (первая стадия), а полученного боросиликатного слоистого предшественника подвергают кислотной обработке (вторая стадия) с целью синтезирования подвергнутого деборированию силиката (предшественник, подвергнутый кислотной обработке). Перед проведением второй стадии слоистый предшественник можно подвергнуть прокаливанию для превращения его в боросиликат MWW (первая-2 стадия). Подвергнутый деборированию силикат в соответствии с каким-либо способом вводят в контакт с соединением, содержащим элемент, и подвергают обработке в присутствии вещества, способствующего набуханию, для синтезирования содержащего элемент набухшего слоистого предшественника (третья стадия), для данного содержащего элемент слоистого предшественника проводят модифицирование варианта укладывания слоев в стопку (четвертая стадия) и предшественник дополнительно подвергают прокаливанию с получением, таким образом, модифицированного кристаллического слоистого материала.

Модифицированный слоистый металлосиликатный материал, который получают в соответствии со способом получения настоящего изобретения (I), можно использовать в том виде, как есть, например, в качестве катализатора для реакции окисления, но оксид элемента, получающийся в результате конденсации самого элемента, присутствующего в металлосиликатном материале, который был получен в соответствии со способом получения, и не вносящего своего вклада в реакцию, можно, по меньшей мере, частично удалить в результате введения в контакт с кислотой. В результате данного введения в контакт с кислотой можно получить металлосиликатный катализатор, обладающий повышенными эксплуатационными характеристиками.

«Введение в контакт с кислотой» эффективно даже и тогда, когда его осуществляют до либо после или же как до, так и после прокаливания на пятой стадии, но данная обработка наиболее эффективна тогда, когда ее проводят в состоянии предшественника (D) перед проведением прокаливания (четвертая-2 стадия). В частности, в значительной степени может быть предотвращено получение оксида элемента в качестве побочного продукта, возникающего в результате конденсации самого элемента во время прокаливания.

«Введение в контакт с кислотой» в соответствии с использованием в настоящем документе имеет то же самое значение, что и «введение в контакт с кислотой», описанное в отношении второй стадии, и здесь может быть использовано все, что было описано в отношении второй стадии - способ введения в контакт, кислота, используемая для введения в контакт, концентрация кислоты, используемой для введения в контакт, время введения в контакт, растворитель в случае использования кислоты в виде раствора и тому подобное.

(Настоящее изобретение (II))

Далее будет описываться настоящее изобретение (II). Настоящее изобретение (II) представляет собой кристаллический слоистой материал, модифицированный в отношении варианта укладывания слоев в стопку и содержащий кремний и, по меньшей мере, один элемент, выбираемый из группы, состоящей из элементов, относящихся к группам 3, 4, 5, 6, 7, 8, 9, 10, 11 и 12, галлия, индия, олова и свинца, который можно эффективно получать в соответствии со способом получения модифицированного слоистого материала, имеющего структуру, аналогичную структуре MWW, настоящего изобретения (I). Кроме того, это материал, в котором, по меньшей мере, часть элемента вводят в кристаллический каркас.

У данного модифицированного слоистого материала, модифицированного в отношении варианта укладывания слоев в стопку и имеющего структуру, аналогичную структуре MWW, в качестве представителя металлов, отличных от кремния, в каркас вводят, по меньшей мере, один элемент, выбираемый из группы, состоящей из титана, циркония, ванадия, ниобия, тантала, хрома, молибдена, вольфрама, марганца, железа, кобальта, никеля, цинка, галлия, индия, олова и свинца.

Как описывалось ранее, структуру MWW можно охарактеризовать при использовании ее порошковой рентгенограммы. Подобным же образом слоистый материал, имеющий структуру, аналогичную структуре MWW, настоящего изобретения в определенной степени также можно охарактеризовать при использовании его порошковой рентгенограммы. Картины РД для слоистых материалов, полученных после проведения стадий вплоть до четвертой (а) стадии настоящего изобретения, продемонстрированы в таблице 2. Другими словами, требуемый признак настоящего изобретения (II) заключается в наличии в картине РД нижеследующих дифракционных линий.

Если в силикат вводят переходный металл, то тогда иногда в области от ультрафиолетового света до видимого света появляется характеристическое поглощение. Появление характеристического поглощения в УФ-видимом спектре можно использовать в качестве показателя для демонстрации того, что металл, предполагаемый для введения в материал, введен в силикатный каркас. Положение линии поглощения варьируется в зависимости от элемента, но во многих случаях поглощение присутствует в области 300 нм либо менее, в частности, 250 нм либо менее. В соответствии с этим характеристическим признаком материала настоящего изобретения (II) является наличие поглощения в такой области.

Еще один характеристический признак модифицированного слоистого материала настоящего изобретения заключается в наличии большого объема пор. В результате модифицирования варианта укладывания слоев в стопку объем пор в области от мезопор до микропор значительно увеличивается в сопоставлении с обычными слоистыми материалами либо цеолитными материалами. Например, в случае модифицированного слоистого материала, полученного после проведения стадий вплоть до четвертой (а) стадии настоящего изобретения, количество адсорбированного азота, измеренное при температуре жидкого азота, при относительном давлении, равном 0,95, составляет 0,5 см3/г либо более, более того 0,6 см2/г либо более, еще более того 0,75 см3/г либо более.

Количество адсорбированного азота измеряют в результате введения N2 в контакт с образцом при температуре жидкого азота и отслеживания величины давления при равновесии. Если постепенно увеличивать количество подаваемого N2 и непрерывно отслеживать равновесное давление, то тогда может быть получена изотерма адсорбции N2 при температуре жидкого азота. В настоящем изобретении количество адсорбированного N2 при относительном давлении N2, равном 0,95, и при температуре жидкого азота используют в качестве показателя для демонстрации величины объема мезопор либо микропор. Если относительное давление будет близко к 1, то тогда вследствие наличия эффекта конденсации в результате возможно получение переоценки, в то время как если оно будет чрезмерно низким, то тогда полученное значение не будет достаточным образом охватывать объем микропор. Это легко можно видеть из изотермы адсорбции N2. Вообще количество адсорбированного N2 во многих случаях обозначают как количество газа в стандартном состоянии, однако в настоящем изобретении используют значение, обозначенное как объем N2 в жидком состоянии. Данное значение можно определить из объема адсорбированного газа при использовании простых вычислений (такой способ измерения количества адсорбированного азота описывается, например, в работе Kyuchaku no Kagaku (Science of Adsorption), page 147, Maruzen (1991)).

В качестве еще одного характеристического признака модифицированный слоистый материал настоящего изобретения имеет гораздо более значительную удельную площадь внешней поверхности по сравнению с цеолитными материалами MWW с трехмерной регулярностью. Благодаря наличию данного признака может быть проведена реакция даже для большой матрицы, которая не сможет войти внутрь цеолитоподобных пор, обусловленных наличием структуры MWW. Если в качестве показателя использовать реакционную способность циклооктена, неспособного входить в поры, включающие кислородное 10-членное кольцо, то тогда степень превращения, по меньшей мере, в 2 раза, предпочтительно в 4 раза либо более превышает то, что имеет место в случае цеолитных материалов, имеющих обычную структуру MWW.

Далее в настоящем документе настоящее изобретение будет описываться более подробно со ссылкой на примеры.

[Примеры]

Далее настоящее изобретение описывается более подробно со ссылкой на примеры, однако данные примеры демонстрируют только общий характер настоящего изобретения, и настоящее изобретение данными примерами не ограничивается.

[Анализаторы в примерах и сравнительных примерах]

Метод элементного анализа перлитного материала

Цеолитный материал взвешивали в химическом стакане из тефлона (зарегистрированная торговая марка компании Е. I. Du Font de Nemours and Company), добавляли фтористо-водородную кислоту (50 мас.%) и проводили растворение. Сюда же добавляли чистую воду и при использовании настольного плазменного эмиссионного анализатора (JY38S), изготовленного в компании Rigaku Sha, производили покомпонентный анализ введенного элемента, кремния и бора.

Условиями были следующие.

Рентгеновская порошковая дифрактометрия (РД)

Измерение порошковой рентгенограммы для образца проводили с использованием следующей аппаратуры при следующих условиях.