Гидравлическое устройство, обладающее улучшенной конструкцией в отношении его перевода в рабочий режим - RU2619436C2

Код документа: RU2619436C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к гидравлическим устройствам и соответствующим средствам для перевода в рабочий режим гидравлических устройств.

Уровень техники

По всему тексту данной заявки термином «гидравлическое устройство» мы будем обозначать устройство, которое может действовать в качестве двигателя или гидравлического насоса и управление которым осуществляется, например, посредством наклона управляющего диска указанного гидравлического устройства. Гидравлическое устройство традиционно содержит ряд поршней, помещенных в гнезда и совершающих при контакте с кулачком возвратно-поступательное движение.

Известны гидравлические устройства, имеющие конфигурацию свободного хода, то есть конфигурацию, когда гидравлическое устройство функционирует без давления и без потока текучей среды, в частности когда поршни не контактируют с кулачком. Такая конфигурация может быть полезной, например, в машинах со смешанными рабочими условиями. Этой конфигурации свободного хода противопоставляется рабочая конфигурация, когда поршни соприкасаются с кулачком и гидравлическое устройство работает под давлением и с определенным потоком текучей среды.

Таким образом, гидравлическая передача включает в себя, как правило, гидравлическое устройство, действующее в конфигурации свободного хода, когда гидравлическая передача не нагружена и переходит в рабочую конфигурацию, когда она испытывает нагрузку.

Указанный перевод из конфигурации свободного хода в рабочую конфигурацию осуществляют посредством вывода поршней, которые приводятся в контакт с кулачком, или, говоря точнее, с этим кулачком начинают соприкасаться их свободные концы. Этот перевод из конфигурации свободного хода в рабочую конфигурацию называют «переводом в рабочий режим гидравлического устройства», что соответствует подаче в это гидравлическое устройство потока среды.

Перевод в рабочий режим может осуществляться статически или динамически. Статический перевод в рабочий режим включает в себя блокировку различных компонентов, что накладывает серьезные ограничения эксплуатационного характера. В динамическом режиме при включении мгновенно требуется поток, который имеющиеся источники питания обеспечить не в состоянии. Это означает, что в мгновенном контакте с кулачком будут находиться не все поршни, что приводит к возникновению шума.

Кроме того, такой перевод в рабочий режим, обычно осуществляемый в подобных гидравлических устройствах, сопровождается ударными нагрузками, оказывающими непосредственное негативное воздействие на срок службы двигателя, а также появлением неприятных для пользователя шумов, независимо от того, осуществляется запуск в статически или динамически. Также перевод в рабочий режим гидравлического устройства не всегда происходит мгновенно, так как для вывода всех поршней требуется подача масла в достаточном количестве.

Сущность изобретения

Настоящее изобретение направлено на разработку системы, не имеющей вышеуказанных недостатков.

Для достижения этой цели предложено гидравлическое устройство с радиальными поршнями, содержащее:

- картер, образующий первый узел,

- вал, образующий второй узел, причем указанные первый и второй узлы выполнены с возможностью свободного вращения относительно друг друга,

- кулачок с несколькими выступами, связанный при вращении с одним из указанного первого или второго узлов,

- распределитель и крышку распределителя,

- блок цилиндров, установленный с возможностью свободного вращения относительно указанных первого и второго узлов и содержащий ряд цилиндров, в которых находятся поршни, направляемые с возможностью радиального скольжения в соответствующих цилиндрах блока цилиндров и опирающиеся на выступы кулачка, причем указанное устройство снабжено опорными пружинами, которые расположены в указанных цилиндрах, удерживая поршни прижатыми к кулачку,

отличающееся тем, что указанное гидравлическое устройство дополнительно содержит средства сцепления при вращении, выполненные с возможностью при оказании соответствующего управляющего воздействия блокировать блок цилиндров относительно другого из указанных первого или второго узлов.

Указанное гидравлическое устройство характеризуется, как правило, одним или несколькими из перечисляемых ниже признаков, которые могут рассматриваться либо по отдельности, либо в различных комбинациях:

- указанные средства сцепления выполнены с возможностью обеспечивать фрикционное сцепление указанного блока цилиндров с указанным первым или вторым узлом;

- одна из указанных опорных пружин обладает жесткостью, превышающей жесткость указанных других опорных пружин, чтобы определять индексацию блока цилиндров относительно кулачка, когда блок цилиндров свободно вращается относительно указанных первого и второго узлов.

Кулачок, как правило,

- либо связан при вращении с валом, при этом средства сцепления выполнены с возможностью связывать при вращении блок цилиндров с картером;

- либо связан при вращении с картером, при этом средства сцепления выполнены с возможностью связывать при вращении блок цилиндров с валом.

Предпочтительно, гидравлическое устройство дополнительно содержит синхронизирующий поршень, связанный при вращении с другим из указанных первого или второго узлов и выполненный с возможностью взаимодействия с гнездом, выполненным в блоке цилиндров, причем указанное гнездо образует угловой сектор, позволяющий задавать два положения упора синхронизирующего поршня в указанном гнезде, при этом два указанных положения упора определяют две конфигурации внутренних каналов распределителя и блока цилиндров, соответствующие двум направлениям вращения подвижного узла указанного гидравлического устройства, причем указанный синхронизирующий поршень выполнен с возможностью устанавливать блок цилиндров в положение упора, предварительно настроенное на блокировку блока цилиндров средствами сцепления относительно другого из указанных первого или второго узлов.

В соответствии с одним из конкретных вариантов осуществления указанные средства сцепления содержат:

- возвратные средства, стремящиеся сместить блок цилиндров для его расцепления с другим из указанных первого или второго узлов, и

- внутренние каналы распределителя, выполненные с возможностью при подаче давления обеспечивать сцепление блока цилиндров при вращении относительно другого из указанных первого или второго узлов.

В соответствии с другим конкретным вариантом осуществления указанные средства сцепления содержат электромагнит, выполненный с возможностью при его активации создавать магнитное поле, которое будет создавать силу притяжения между блоком цилиндров и фрикционным элементом, вследствие чего происходит блокировка блока цилиндров относительно указанного первого или второго узла.

В соответствии с еще одним конкретным вариантом осуществления указанные средства сцепления содержат устройство с зубцами и пазами, выполненное на этих средствах сцепления и способное взаимодействовать с зубцами и пазами, выполненными на блоке цилиндров или на указанном первом или втором узле, блокируя при этом блок цилиндров относительно указанного первого или второго узла.

В соответствии с одним из конкретных вариантов осуществления указанные средства сцепления содержат:

- герметичную камеру, содержащую масло, в которой находятся диски, связанные при вращении с блоком цилиндров и с одним из указанных первого или второго узлов, и

- управляющую камеру, выполненную с возможностью регулировать давление в герметичной камере, чтобы обеспечивать сцепление посредством вискомуфты.

Настоящее изобретение также относится к системе, содержащей по меньшей мере два гидравлических устройства, таких как раскрыто выше, в которой первое из указанных гидравлических устройств связано с главным двигателем с помощью муфты, действуя в качестве насоса и питая через гидравлический контур второе из указанных гидравлических устройств, действующее в качестве двигателя, с целью обеспечения усиления на приводном валу колеса транспортного средства, причем указанные первое и второе гидравлические устройства содержат общую для их соответствующих картеров сливную магистраль, соединенную с указанным гидравлическим контуром через обратные клапаны.

Кроме того, изобретение относится к системе, содержащей, по меньшей мере, одно гидравлическое устройство, такое как раскрыто выше, действующее в качестве двигателя, причем каждое из этих устройств установлено на ведомой оси транспортного средства, и гидравлический насос с переменным объемом цилиндра, причем указанная система дополнительно содержит вычислительное устройство, выполненное с возможностью регулировать объем цилиндра гидравлического насоса таким образом, чтобы произведение объема цилиндра гидравлического насоса на его приводную скорость вращения было равно произведению суммарного объема цилиндров указанных гидромоторов на приводную скорость ведомых гидромоторов, связанных с осями, плюс Эпсилон, где Эпсилон характеризует скольжение, создающее тяговый эффект.

Настоящее изобретение также относится к транспортному средству, содержащему главный двигатель, приводящий во вращение главную ось, определяющую ведущие колеса транспортного средства, и вспомогательную ось,

причем указанное транспортное средство содержит главное гидравлическое устройство, такое как раскрыто выше, установленное на указанной главной оси таким образом, чтобы оно приводилось во вращение с той же скоростью, что и указанные ведущие колеса, и вспомогательное гидравлическое устройство, такое как раскрыто выше, установленное на вспомогательной оси таким образом, что оно приводилось во вращение с той же скоростью, что и ведущее (ведущие) колесо (колеса), установленное (установленные) на указанной вспомогательной оси, причем указанные главное и вспомогательное гидравлические устройства связаны таким образом, чтобы обеспечивалось приведение во вращение вспомогательной оси вспомогательным гидравлическим устройством при переводе в рабочий режим указанных гидравлических устройств.

Предметом изобретения является также способ включения гидравлического устройства, содержащего картер, образующий первый узел, вал, образующий второй узел, причем указанные первый и второй узлы выполнены с возможностью свободного вращения относительно друг друга, кулачок с несколькими выступами, связанный при вращении с одним из указанных первого или второго узлов, блок цилиндров, установленный с возможностью свободного вращения относительно указанных первого и второго узлов и содержащий ряд цилиндров, в которых находятся поршни, направляемые с возможностью радиального скольжения в соответствующих цилиндрах блока цилиндров, опирающиеся на выступы кулачка и удерживаемые прижатыми к кулачку,

указанный способ отличается тем, что блокировкой блока цилиндров относительно другого из указанных первого или второго узлов управляют таким образом, чтобы обеспечивалось включение гидравлического устройства.

Управление блокировкой блока цилиндров относительно другого из указанных первого или второго узлов предпочтительно осуществляют за счет подачи давления к распределителю указанного гидравлического устройства с приведением указанного распределителя в такое перемещение, чтобы он воздействовал на блок цилиндров, блокируя его относительно другого из указанных первого или второго узлов.

Описание чертежей

Остальные признаки, цели и преимущества изобретения явствуют из нижеследующего описания, которое приводится исключительно в целях иллюстрации, не имея никакого ограничительного характера, со ссылками на приложенные чертежи, где:

- на фиг .1 представлен частичный вид в разрезе гидравлического устройства согласно одному из аспектов изобретения,

- на фиг. 2 представлен частичный вид в разрезе, иллюстрирующий одну из модификаций гидравлического устройства согласно одному из аспектов изобретения,

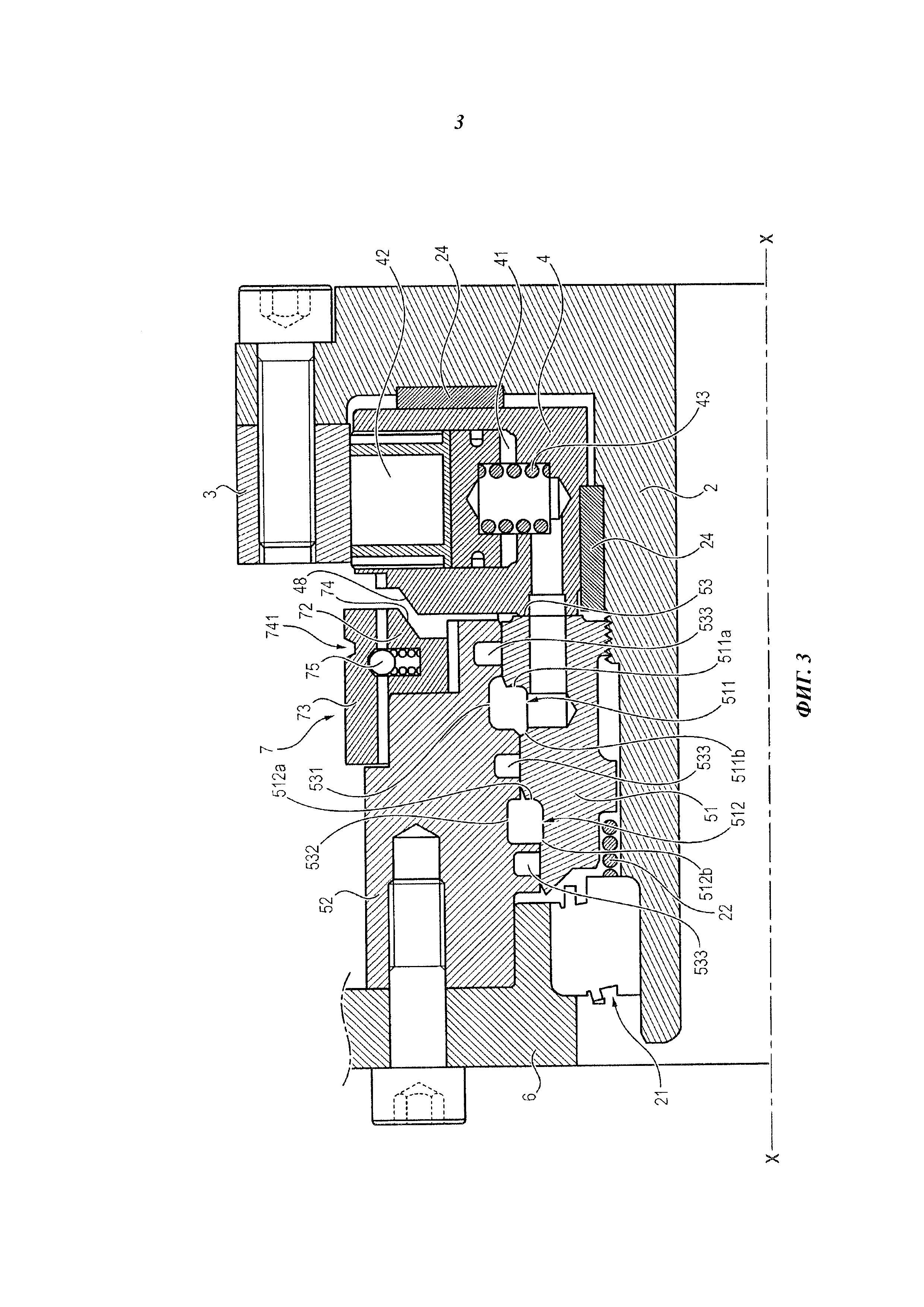

- на фиг. 3-10 представлены виды в частичном разрезе, иллюстрирующие другие модификации гидравлических устройств согласно одному из аспектов изобретения,

- на фиг. 11 и 12 представлены два вида, иллюстрирующие пример интегрирования гидравлического устройства согласно одной из модификаций одного из аспектов изобретения на оси транспортного средства,

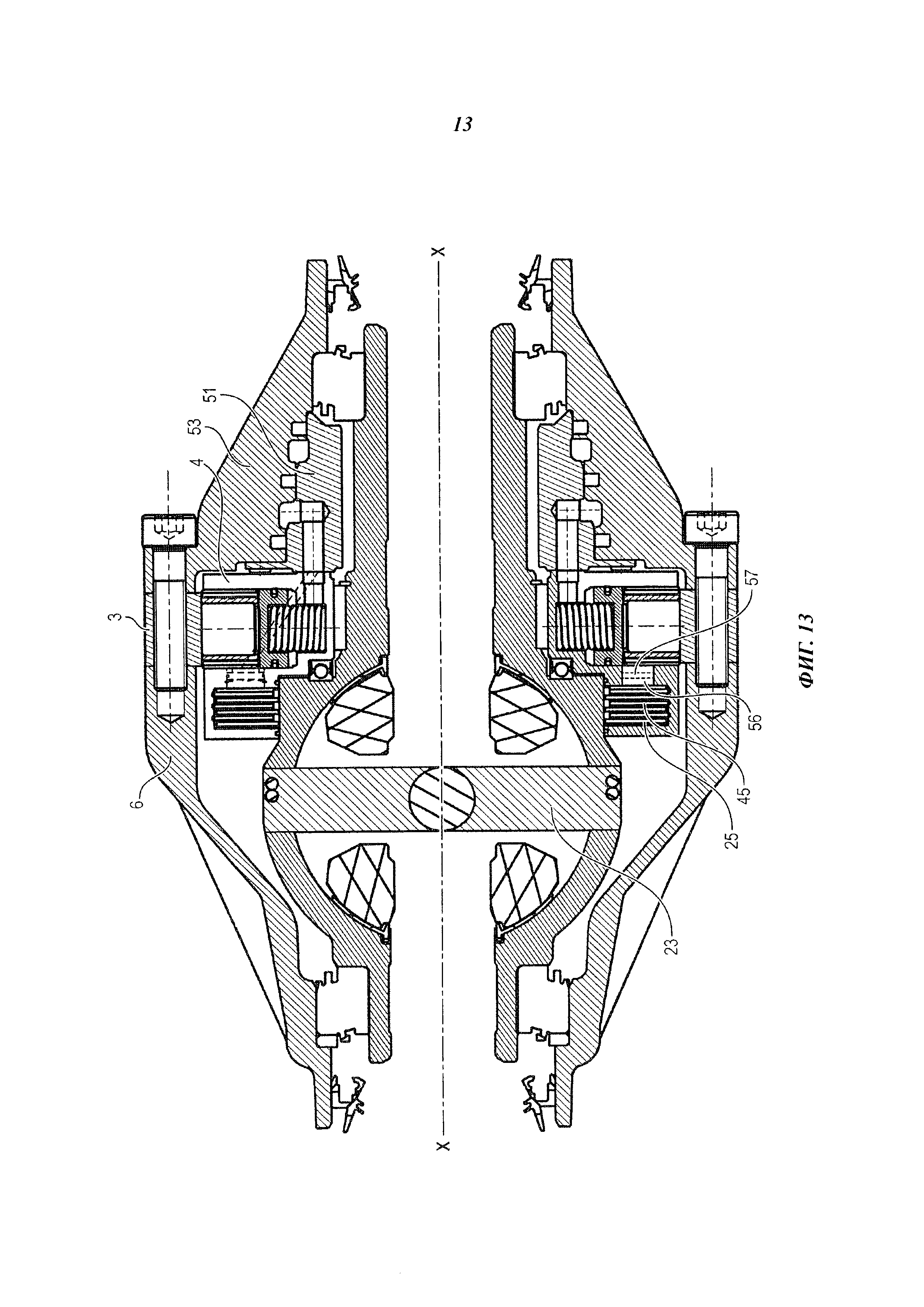

- на фиг. 13 представлен вид, иллюстрирующий другую модификацию гидравлического устройства согласно одному из аспектов изобретения, связанного с дифференциалом, например, для монтажа на оси транспортного средства,

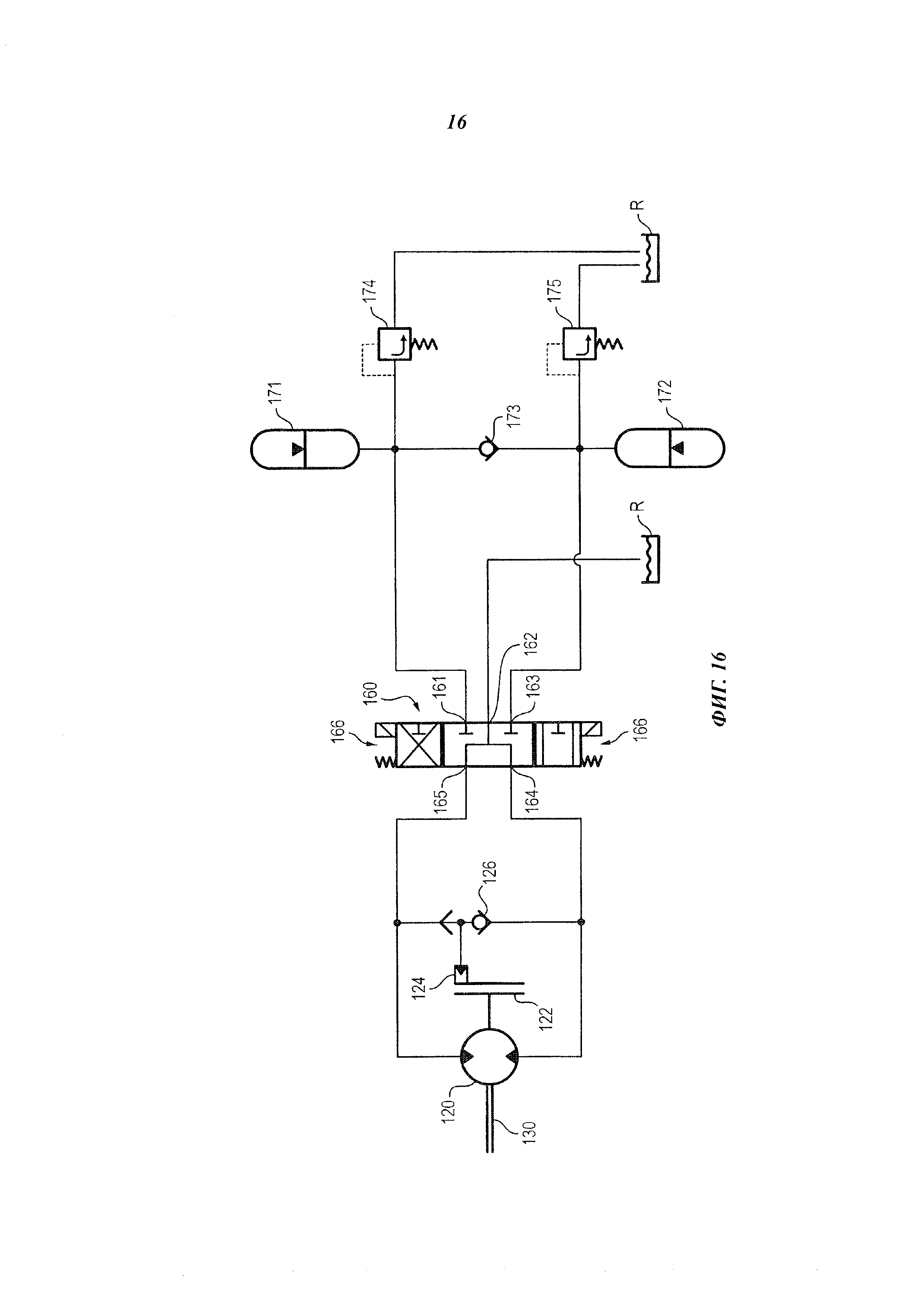

- на фиг. 14-16 представлены несколько примеров монтажа с использованием гидравлических устройств согласно одному из аспектов изобретения.

На всех этих чертежах общие для них элементы обозначены одинаковыми цифровыми позициями.

Подробное раскрытие изобретения

На фиг. 1 приведен частичный вид в разрезе гидравлического устройства согласно одному из аспектов изобретения. На этом чертеже показана ось Х-Х вращения гидравлического устройства 1.

Гидравлическое устройство 1 содержит вал 2, кулачок 3 (как правило, с несколькими выступами), блок 4 цилиндров, распределитель 5, крышку 52 распределителя и картер 6.

Картер 6 и вал 2 устанавливаются с возможностью вращения относительно друг друга, обычно, с помощью подшипников качения, в данном случае - двух подшипников 21.

Далее по тексту описания будем считать для целей иллюстрации одного из вариантов осуществления, что вал 2 выполнен неподвижным, а картер 6 вращающимся. Следует, однако, понимать, что возможна и противоположная конфигурация, то есть с неподвижным картером 6 и вращающимся валом 2.

Кулачок 3 обычно образован кольцом, примыкающим к внутренней в осевом направлении поверхности картера 6, и имеет на своей внутренней в радиальном направлении поверхности ряд выступов, равномерно распределенных вокруг оси X-X. Каждый из выступов обычно имеет в целом синусоидальный профиль.

В рассматриваемом варианте осуществления, кулачок 3 соединен с картером 6 без возможности поворота.

Блок 4 цилиндров размещен внутри кольца, образующего кулачок 3. Он состоит из ряда цилиндров 41, ориентированных в радиальном направлении относительно оси Х-Х и выходящих на наружную периферийную поверхность блока 4 цилиндров напротив кулачка 3.

В каждом из цилиндров 41 имеется по одному поршню 42, установленному с возможностью радиального скольжения. Каждый поршень 42 опирается на внутреннюю в радиальном направлении поверхность кулачка 3.

В блоке 4 цилиндров выполнена центральная расточка, с помощью которой он входит в сцепление с концом вала 2 гидравлического устройства 1.

Распределитель 51 и крышка 52 распределителя выполнены с возможностью обеспечивать регулируемую подачу текучей среды под давлением последовательно на каждый из поршней 42, а точнее во внутреннюю камеру цилиндров 41, примыкающую к поршням, благодаря чему последовательное прижатие поршней 42 к выступам кулачка 3 вызывает вращение блока 4 цилиндров и связанных с ним элементов относительно кулачка 3 и, следовательно, картера 6, или наоборот. Для этого предусмотрена некоторая асимметрия между количеством выполненных на кулачке 3 выступов и количеством поршней 42, находящихся в блоке 4 цилиндров.

Предусмотрена специальная распределительная плоскость 53 между распределителем 51 и блоком 4 цилиндров, соответствующая поверхностям распределителя 51 и блока 4 цилиндров, которые выполнены с возможностью соприкосновения друг с другом.

При использовании рассматриваемого варианта осуществления крышка 52 распределителя связана при вращении с валом 2, тогда как сам распределитель 51 связан при вращении с картером 6 с помощью средств, которые здесь детально не описываются.

Блок 4 цилиндров содержит также пружину 43. Эти пружины помещены в каждый из цилиндров 41 и опираются на внутреннюю в радиальном направлении поверхность каждого из поршней 42, удерживая их прижатыми к кулачку 3 даже в отсутствие гидравлического давления.

Гидравлическое устройство 1 согласно одному из аспектов изобретения содержит также средства 7 сцепления, выполненные с возможностью при оказании управляющего воздействия блокировать блок 4 цилиндров относительно вала 2.

В соответствии с рассматриваемым здесь вариантом осуществления средства 7 сцепления неподвижно установлены по обе стороны от одного из концов вала 2, так что они оказываются частично расположенными между блоком цилиндров и валом 2.

Кроме того, средства 7 сцепления имеют опорную поверхность 71, предназначенную для вхождения в контакт с блоком 4 цилиндров. При использовании данного варианта осуществления в качестве опорной поверхности используется радиальный буртик, располагающийся таким образом, что он входит в фрикционное сцепление с боковой поверхностью блока 4 цилиндров.

Таким образом, средствами 7 сцепления можно управлять таким образом, чтобы они входили во взаимодействие с блоком 4 цилиндров и за счет приложения усилия, направленного на достижение достаточно надежного контакта, блокировали блок 4 цилиндров относительно средств 7 сцепления и, следовательно, относительно вала 2. В результате этой блокировки блока 4 цилиндров относительно вала 2 достигается перевод в рабочий режим гидравлического устройства 1, или, иными словами, его включение, как об этом было сказано выше.

Когда гидравлическое устройство не переведено в рабочий режим, то есть когда средства сцепления не связывают при вращении блок 4 цилиндров, пружины 43 удерживают поршни 42 в контакте с кулачком 3.

В результате блок 4 цилиндров оказывается синхронизированным относительно кулачка 3, то есть связанным при вращении с этим кулачком 3.

Когда же гидравлическое устройство 1 переведено в рабочий режим, то есть средства сцепления активированы, блок 4 цилиндров оказывается связанным при вращении с валом 2 и, следовательно, вращается относительно кулачка.

Пружины 43 удерживают поршни 42 в контакте с кулачком 3 и, следовательно, вынуждают их повторять движения кулачка 3 в случае использования ведущего гидравлического устройства, которое действует при этом в качестве насоса.

При движении поршней 42 возникает самовсасывание, при этом в каналах соответствующего гидравлического контура устанавливается определенный гидравлический поток.

В случае ведомого гидравлического устройства создание давления в каналах соответствующего контура приводит в действие средства 7 сцепления так, что они входят в контакт с блоком 4 цилиндров, в то время как на цилиндры 41 поршней 42 поступает питание, в результате чего осуществляется работа гидравлического устройства 1.

Когда средства сцепления не приведены в действие, пружины 42 играют активную роль, удерживая поршни 42 в контакте с кулачком 3.

Таким образом, блок 4 цилиндров синхронизирован относительно кулачка 3, то есть связанным при вращении с этим кулачком 3.

Для достижения такой блокировки блока 4 цилиндров относительно средств 7 сцепления можно предусмотреть несколько вариантов исполнения.

В соответствии с первым вариантом исполнения на средствах 7 сцепления или на блоке 4 цилиндров размещают электромагнит, обеспечивающий регулируемый элемент управления и блокировки.

В соответствии с другим вариантом осуществления на средствах 7 сцепления и/или на блоке 4 цилиндров размещают фрикционную дорожку. В качестве примера такого варианта осуществления, который будет раскрыт ниже при рассмотрении фиг.6, можно назвать использование тормозных дисков, которые связаны, соответственно, со средствами 7 сцепления и с блоком 4 цилиндров и приведение которых в контакт обеспечивает поступательную блокировку блока 4 цилиндров относительно средств 7 сцепления и, следовательно, относительно вала 2.

В соответствии с другим вариантом исполнения используют специальную кулачковую муфту, то есть устройство с зубцами и пазами, предусмотренными на средствах 7 сцепления и на блоке 4 цилиндров, которое обеспечивает блокировку их вращения при взаимодействии указанных зубцов и пазов.

На фиг.2 приведен частичный вид в разрезе варианта исполнения гидравлического устройства согласно одному из аспектов настоящего изобретения.

Согласно этому варианту исполнения вал 2 связан при вращении с кулачком 3.

Распределитель 51 установлен без возможности вращения на валу 2, охватывая этот вал 2, как правило, с помощью пазов, предусмотренных на поверхности вала 2 и взаимодействующих с ребрами, выполненными в расточке распределителя 51.

Крышка 52 распределителя установлена с возможностью поворота вокруг наружной периферии распределителя 51 и связана при вращении с картером 6.

Вал 2 снабжен несколькими элементами скольжения 24, расположенными таким образом, чтобы обеспечивать возможность вращения блока 4 цилиндров относительно вала 2. В качестве таких элементов скольжения используют, как правило, ползуны либо шариковые, роликовые или игольчатые подшипники.

Имеется элемент упругого возврата, такой как пружина 22, обеспечивающий прижатие распределителя 51 к блоку 4 цилиндров с усилием, достаточным для достижения герметичности между этими двумя компонентами 51 и 4.

Таким образом, можно выделить два узла, выполненные с возможностью вращения относительно друг друга:

- первый узел, образуемый картером 6 и крышкой 52 распределителя, и

- второй узел, образуемый валом 2, кулачком 3 и распределителем 51, причем указанные первый и второй узлы имеют возможность свободного вращения относительно друг друга.

Блок 4 цилиндров установлен с возможностью вращения относительно этих двух узлов.

Средства 7 сцепления установлены в данном случае на крышке 52 распределителя. Здесь применено кулачковая муфта, как раскрыто выше, то есть устройство с зубцами и пазами, предусмотренными на средствах 7 сцепления и взаимодействующими с зубцами и пазами, предусмотренными на блоке 4 цилиндров и на крышке 52 распределителя.

Средства 7 сцепления могут быть сдвинуты при поступательном перемещении по оси Х-Х так, чтобы они располагались только на чем-либо одном - блоке 4 цилиндров или крышке 52 распределителя, благодаря чему эти компоненты 4 и 52 смогут по-прежнему свободно вращаться относительно друг друга, или же чтобы они располагались на обоих этих компонентах 4 и 52, блокируя тем самым их вращение.

Таким образом, средства 7 сцепления обеспечивают связь блока цилиндров при вращении с одним из раскрытых выше узлов, в данном случае - с первым узлом, то есть с узлом, не содержащим кулачка 3.

Кроме того, в распределителе 51 рассматриваемого здесь типа выполнены пазы 511 и 512 для прохода текучей среды, которые при взаимодействии с пазами 521 и 522, предусмотренными в крышке 52 распределителя, образуют каналы.

В крышке 52 распределителя предусмотрены окружающие образовавшиеся каналы пазы 523, которые образуют гнезда, предназначенные для вхождения в них динамических уплотнительных элементов. Имеющиеся в распределителе 51 пазы 511 и 512 предпочтительно выполнены таким образом, чтобы каждый из них имел по две боковые стенки 511а, 511b, 512а и 512b, причем эти боковые стенки выполнены таким образом, что у каждого из пазов 511 и 512 боковая стенка, находящаяся ближе к блоку 4 цилиндров, имеет большую площадь поверхности, чем площадь поверхности более удаленной от него стенки.

В варианте осуществления, представленном на фиг.2, площадь поверхности боковых стенок 511а и 512а больше, чем у стенок 511b и 512b.

Таким образом, подаваемая под давлением текучая среда будет стремиться сместить распределитель 51 в направлении блока 4 цилиндров под действием силы, возникающего при приложении давления к указанным стенкам 511а и 512а.

Эта конкретная конфигурация пазов 511 и 512 обеспечивает автоматическое поддержание герметичности между блоком 4 цилиндров и распределителем 51. Предусмотрен шлиц 513, блокирующий вращение распределителя 51 относительно вала 2; при этом распределитель 51 оказывается жестко связанным при вращении с кулачком 3, поскольку этот кулачок жестко связан при вращении с валом 2, обеспечивая при этом синхронизацию подачи поршней по профилю кулачка.

На фиг. 3 иллюстрируется одна из модификаций варианта осуществления по фиг. 2, в которой в средствах 7 сцепления конструкция кулачковой муфты сочетается с поверхностями трения, обеспечивающими синхронизацию блока 4 цилиндров относительно крышки 52 распределителя, на которой средства 7 сцепления устанавливаются до сцепления этих двух компонентов с помощью кулачковой муфты.

Средства 7 сцепления состоят из двух подвижных частей 72 и 73.

Первая подвижная часть 72 установлена с возможностью скольжения на крышке 52 распределителя, как правило, посредством комплементарных пазов и ребер и имеет поверхность 74 трения, предназначенную для вхождения в контакт с поверхностью 48 трения блока 4 цилиндров, при этом в результате контакта этих двух поверхностей 48 и 74 возникает трение, позволяющее добиться синхронизации блока 4 цилиндров с крышкой 52 распределителя.

Вторая подвижная часть 73 установлена с возможностью скольжения на первой подвижной части 72, например, тоже с помощью комплементарных пазов и ребер и выполнена с возможностью сцепления с ответными ребрами и пазами, предусмотренными на блоке 4 цилиндров, после того как этот блок будет синхронизирован с крышкой 52 распределителя.

Имеется шариковый упор 75, высвобождающий при поступательном перемещении вторую подвижную часть 73 только после того, как произойдет синхронизация крышки 52 распределителя с блоком 4 цилиндров за счет взаимодействия поверхностей трения 74 и 48. Это объясняется тем, что сцепление кулачкового типа, такое, как обеспечивается за счет этой второй подвижной части 73, имеет место, предпочтительно, в статическом режиме, то есть тогда, когда два рассматриваемых компонента заблокированы относительно друг друга.

Таким образом, при оказании соответствующего управляющего воздействия средства 7 сцепления обеспечивают связь блока 4 цилиндров и крышки 52 распределителя при вращении с первым узлом, то есть тем, в котором нет кулачка 3.

Средства 7 сцепления могут дополнительно содержать периферийный паз 741, обеспечивающий возможность их перемещение с помощью рычага или любой другой взаимодействующей с ним системы.

На фиг. 4 иллюстрируется другая модификация гидравлического устройства 1 согласно изобретению, в которой средства 7 сцепления являются источником подачи давления, выполненным с возможностью приложения давления к соответствующей поверхности крышки 52 распределителя, а также приложения давления к блоку 4 цилиндров и обеспечения связи блока цилиндров при вращении с компонентом 6.

Здесь источник подачи давления схематически показан в виде гидравлического насоса 711, который может быть, например, подкачивающим насосом, способным подавать давление в ограниченное пространство 712 между картером 6 и крышкой 52 распределителя и прикладывать давление к этой крышке так, чтобы смещать ее в направлении блока 4 цилиндров, который упирается в фрикционную колодку 64, связанную с картером 6, при этом давление, подаваемое в пространство 712, способно обеспечивать блокировку блока 4 цилиндров относительно картера 6 за счет трения между блоком 4 цилиндров и фрикционной колодкой 64.

Крышка 52 распределителя и/или картер 6 предпочтительно снабжены герметизирующими средствами 713, обеспечивающими герметичность пространства 712, в которое подается давление.

Средства 7 при оказании соответствующего управляющего воздействия связывают блок 4 цилиндров при вращении с первым узлом, то есть с тем узлом, в котором нет кулачка 3.

В соответствии с другим вариантом осуществления рассматриваемой модификации фрикционная колодка располагается в месте контакта блока 4 цилиндров с крышкой 52 распределителя, при этом блок 4 цилиндров опирается на скользящую колодку, находящуюся на валу 2. Подача давления в пространство 712 приводит к блокировке блока 4 цилиндров относительно крышки 52 распределителя и, следовательно, относительно картера 6 за счет трения между блоком 4 цилиндров и фрикционной колодкой крышки 52 распределителя.

На фиг.5 иллюстрируется еще одна модификация гидравлического устройства 1 согласно изобретению, такого, как было представлен на фиг.2.

В соответствии с этой модификацией крышка 52 распределителя связана при вращении с блоком 4 цилиндров с помощью специального индексирующего элемента, например винта или болта, и установлена с возможностью свободного вращения относительно картера 6.

Таким образом, можно выделить два узла, выполненные с возможностью вращения относительно друг друга:

- первый узел, образуемый картером 6, и

- второй узел, образуемый валом 2, кулачком 3 и распределителем 51, причем указанные первый и второй узлы имеют возможность свободного вращения относительно друг друга.

Блок 4 цилиндров и крышка 52 распределителя установлены с возможностью вращения относительно этих двух узлов.

В качестве средств 7 сцепления здесь применено кулачковое устройство описанного выше типа, то есть устройство с зубцами и пазами, предусмотренными на средствах 7 сцепления и взаимодействующими с зубцами и пазами, выполненными на картере 6 и на крышке 52 распределителя.

Средства 7 сцепления обеспечивают связь блока 4 цилиндров и крышки 52 распределителя при вращении с первым узлом, то есть с тем, в котором нет кулачка 3, при оказании соответствующего управляющего воздействия.

На фиг.6 показан частичный вид в разрезе, иллюстрирующий другую модификацию гидравлического устройства согласно одному из аспектов изобретения.

В этой модификации, вал 2 связан при вращении с кулачком 3.

Распределитель 51 установлен без возможности вращения на валу 2, охватывая вал 2, как правило, с помощью выемок, выполняемых на поверхности вала 2 и взаимодействующих с ребрами, предусмотренными в расточке распределителя 51.

Крышка 52 распределителя установлена с возможностью вращения вокруг распределителя 51 и связана при вращении с картером 6.

Как и в предыдущих вариантах осуществления, блок 4 цилиндров расположен таким образом, чтобы поршни 42 находились в кольце, образующем кулачок 3, и удерживались в контакте с кулачком 3 посредством пружины 43.

Блок 4 цилиндров связан здесь с дискодержателем 44, с которым он связан при вращении и который включает в себя ряд дисков 45, разнесенных на равные интервалы.

Кроме того, крышка 52 распределителя тоже снабжена рядом ответных дисков 54, располагающихся поочередно с дисками 45 дискодержателя 44.

Действие этих двух групп дисков 45 и 54 аналогично действию традиционных тормозных дисков - они выполнены с возможностью поочередно переходить из конфигурации, при которой они не соприкасаются и, соответственно, дают крышке 52 распределителя и блоку 4 цилиндров возможность свободного вращения относительно друг друга, в конфигурацию, при которой они контактируют и, таким образом, блокируют крышку 52 распределителя и блок 4 цилиндров относительно друг друга под воздействием трения.

Здесь предусмотрен опорный элемент 8, расположенный вокруг вала 2 между этим валом 2 и распределителем 51. Средства сцепления связаны при вращении с валом 2 и распределителем 51, как правило, посредством ребер и выемок и могут совершать поступательное перемещение вдоль оси Х-Х.

Опорный элемент 8 содержит прижимную пружину 82, расположенную так, чтобы создавать усилие прижатия распределителя 51 к блоку 4 цилиндров, в результате чего получают герметичный контакт между распределителем 51 и блоком 4 цилиндров.

Имеется также пружинная шайба 83, расположенная с упором в вал 2 и оказывающая на опорный элемент 82 воздействие, направленное противоположно усилию прижатия, создаваемому прижимной пружиной 82, что позволяет вернуться к разъединенному состоянию дисков 45 и 54, то есть к такому положению системы, когда блок 4 цилиндров может свободно вращаться относительно распределителя 51 и, следовательно, относительно картера 6. Шайба 83 и прижимная пружина 82 выполнены конструктивно таким образом, чтобы сохранялся герметичный контакт между распределителем 51 и блоком 4 цилиндров независимо от того, подается давление в гидравлическое устройство или нет.

Очевидно, что шайба 83 и прижимная пружина 82 могут быть заменены другими подходящими упругими средствами.

При эксплуатации подача давления стремится сместить распределитель 51 в направлении блока 4 цилиндров под действием усилия, возникающего при приложении давления к стенкам 511а и 512а, как было раскрыто выше. Поскольку распределитель 51 упирается в блок 4 цилиндров, этот блок тоже сместится в том же направлении, то есть отдалится от крышки 52 распределителя. Это смещение блока 4 цилиндров относительно крышки 52 распределителя вызовет взаимодействие дисков 45 и 54 и, соответственно, связь блока 4 цилиндров при вращении с узлом, содержащим картер 6 и крышку 52 распределителя, обеспечивающее перевод в рабочий режим гидравлического устройства 1.

Для отключения гидравлического устройства, то есть для его перевода в конфигурацию, при которой имеет место нулевой поток, достаточно лишь прекратить подачу давления; когда давление, прилагаемое к стенкам 511а и 512а распределителя 51, достигает заданного порогового значения, диски 54 и 45 разъединятся, обеспечивая свободное вращение блока 4 цилиндров относительно крышки 52 распределителя и картера 6.

Таким образом, здесь средства сцепления образованы комбинацией дисков 45 и 54 с опорным элементом 8, при этом может обеспечиваться или не обеспечиваться сцепление блока 4 цилиндров при вращении с картером 6 и с крышкой 52 распределителя.

На фиг.7 иллюстрируется еще одна модификация гидравлического устройства в соответствии с одним из аспектов изобретения.

Эта модификация действует подобно модификации с фиг.6, при этом диски 45 и 54 заменены двумя коническими полуоболочками 46 и 47, связанными при вращении, соответственно, с блоком 4 цилиндров и с крышкой 52 распределителя.

Эти две конические полуоболочки 46 и 47выполнены так, чтобы, когда блок 4 цилиндров и крышка 52 распределителя смещаются в направлении удаления друг от друга, поверхности этих двух конических полуоболочек 46 и 47 входили во фрикционное сцепление, связывая тем самым при вращении блок 4 цилиндров с крышкой 52 распределителя.

Как и в варианте осуществления, представленном на фиг.6, подача давления стремится сместить распределитель 51 в направлении блока 4 цилиндров под действием усилия, возникающего при приложении давления к стенкам 511а и 512а, как раскрыто выше. Поскольку распределитель 51 упирается в блок 4 цилиндров, этот блок тоже сместиться в том же направлении, то есть отдалиться от крышки 52 распределителя. Это смещение блока 4 цилиндров относительно крышки 52 распределителя вызовет сцепление двух конических полуоболочек 46 и 47 и, соответственно, связь блока 4 цилиндров при вращении с узлом, состоящим из картера 6 и крышки 52 распределителя, что приведет к переводу в рабочий режим гидравлического устройства 1.

Таким образом, для отключения гидравлического устройства достаточно лишь прекратить подачу давления; при этом, когда давление, прикладываемое к стенкам 511а и 512а распределителя 51, достигнет заданного порогового значения, произойдет разъединение двух конических полуоболочек 46 и 47, что высвободит блок 4 цилиндров для вращения относительно крышки 52 распределителя и картера 6.

Таким образом, как и в предыдущем варианте осуществления, средства сцепления образованы здесь комбинацией двух конических полуоболочек 46 и 47 и опорного элемента 8, при этом может обеспечиваться или не обеспечиваться сцепление блока 4 цилиндров при вращении с картером 6 и с крышкой 52 распределителя.

На фиг.8 и 9 иллюстрируются две другие модификации, действующие подобно раскрытому со ссылками на фиг.6 и 7.

На фиг.8 представлена модификация конструкции по фиг.6, при этом отсутствуют опорный элемент 8, прижимная пружина 82 и шайба 83.

Имеется возвратное средство 9, выполненное так, что оно стремится сместить блока 4 цилиндров, чтобы разъединить его с крышкой 52 распределителя и с картером 6 посредством разъединения дисков 45 блока цилиндров с ответными дисками 54 крышки 52 распределителя, то есть посредством разъединения муфты, имеющейся между блоком 4 цилиндров и картером 6, которая образована дисками 45 и 54.

В рассматриваемом варианте осуществления возвратное средство 9 представляет собой прижимную пружину дискового типа, традиционно обозначаемую термином «тарельчатая пружина».

Кроме того, возвратное средство 9 обеспечивает удержание блока 4 цилиндров в контакте с распределителем 51, что способствует созданию герметичности между этими двумя компонентами с целью осуществления работы гидравлического устройства 1 посредством подачи поршней 42 блока 4 цилиндров.

Как уже было показано при рассмотрении предыдущих чертежей, в распределителе 51 показанного здесь типа выполнены пазы 511 и 512 для прохода текучей среды, которые взаимодействуют с пазами 521 и 522, выполненными в крышке 52 распределителя с формированием при этом каналов.

В крышке 52 распределителя выполнены пазы 523, окружающие сформированные таким образом каналы и образующие гнезда, предназначенные для приема динамических уплотнительных элементов.

Пазы 511 и 512, предусмотренные в распределителе 51, предпочтительно, выполнены таким образом, чтобы каждый из них имел по две боковые стенки 511а, 511b, 512а и 512b, причем эти боковые стенки выполнены таким образом, чтобы у каждого из пазов 511 и 512 боковая стенка, находящаяся ближе к блоку 4 цилиндров, имела большую площадь поверхности, чем площадь поверхности более удаленной от него стенки.

В варианте осуществления, представленном на фиг.8, площадь поверхности боковых стенок 511а и 512а больше, чем у стенок 511b и 512b. Диаметр распределителя 51 возрастает по мере приближения его контактной поверхности к блоку 4 цилиндров. Этот распределитель 51 можно назвать «ступенчатым».

Таким образом, подача текучей среды под давлением будет стремиться сместить распределитель 51 в направлении блока 4 цилиндров под воздействием усилия, возникающего при приложении давления к указанным стенкам 511а и 512а.

Эта конкретная конфигурация пазов 511 и 512 обеспечивает автоматическое поддержание герметичности между блоком 4 цилиндров и распределителем 51. Распределитель 51 связан при вращении с валом и, таким образом, этот распределитель 51 оказывается жестко связанным при вращении с кулачком 3, поскольку этот кулачок жестко связан при вращении с валом 2, обеспечивая при этом синхронизацию подачи поршней по профилю кулачка.

Подобного действия можно достичь за счет напорной камеры, выполненной в распределителе 51 таким образом, чтобы ее подача давления вызывала смещение распределителя 51 в направлении блока 4 цилиндров.

При подаче текучей среды смещение распределителя 51 в направлении блока 4 цилиндров под действием усилия, возникающего при приложении давления к стенкам 511а и 512а, вызывает сцепление дисков 45 и 54, обеспечивающее связь блока 4 цилиндров при вращении с картером 6 и включение гидравлического устройства 1.

Таким образом, средства 7 сцепления здесь выполнены посредством:

- комбинации дисков 45 и 54, образующих муфту между блоком 4 цилиндров (посредством дискодержателя 44) и картером 6 (посредством крышки 52 распределителя),

- возвратному средству 9, и

- конфигурации распределителя 51, вызывающей смещение распределителя 51 в направлении блока 4 цилиндров при приложении давления.

На фиг.9 представлен другой вариант осуществления, в котором блок 4 цилиндров при оказании управляющего воздействия выполнен с возможностью соединения при вращении с валом 2. Этот блок 4 цилиндров снабжен рядом дисков 45, выполненных с возможностью взаимодействия с рядом других дисков 25, которые связаны с валом 2.

Работает происходит аналогично тому, что происходит при использовании варианта осуществления по фиг.8.

В отсутствие подачи давления на распределитель 51 возвратное средство 9, показанное здесь в виде тарельчатой пружины, удерживает блок 4 цилиндров прижатым к распределителю 51 и разъединяет диски 45 и 25, образующие муфту сцепления между блоком 4 цилиндров и валом 2.

При подаче текучей среды ступенчатая конструкция распределителя 51 вызывает смещение распределителя 51 в направлении блока 4 цилиндров и сцепление дисков 45 и 25, обеспечивая связь блока 4 цилиндров при вращении с валом 2 и включение гидравлического устройства 1.

Преимущество подобной конструкции с неподвижным кулачком 3 состоит в ее незначительном износе; когда гидравлическое устройство находится в нерабочем состоянии, кулачок 3, блок 4 цилиндров, распределитель 51 и крышка 52 распределителя неподвижны, благодаря чему предотвращается изнашивание герметизирующих элементов между указанными компонентами.

Возможно также применение возвратных средств 9 нескольких других типов. Назовем, в частности, фрикционную колодку с одной или несколькими пружинами сжатия и натяжной элемент, связанный с пружиной сжатия и опирающийся на распределитель 5. Можно также установить возвратное средство 9 с возможностью упора в какой-либо другой компонент гидравлического устройства 1, при условии, что оно будет обеспечивать удержание блока 4 цилиндров прижатым к распределителю 51.

На фиг.10 представлен следующий вариант осуществления, в соответствии с которым блок 4 цилиндров может быть связан при вращении при приложении управляющего воздействия.

В этом варианте осуществления связь при вращении между блоком 4 цилиндров и валом 2 обеспечивается посредством вращающегося синхронизирующего элемента и зубьев.

Показанный здесь синхронизирующий элемент представляет собой синхронизирующий поршень 91, связанный при вращении с валом 2 с помощью, например, шлицев. Этот синхронизирующий поршень 91 установлен с возможностью скольжения по оси Х-Х и связан с шайбой 92, опирающейся на вал 2 и выполняющей функцию пружины между валом 2 и синхронизирующим поршнем 91.

Блок 4 цилиндров и вал 2, каждый, имеют шлицы 94 и 95 соответственно, расположенные так, чтобы входить в контакт, когда блок цилиндров смещается по оси Х-Х до упора в вал 2.

Смещение блока 4 цилиндров по оси Х-Х происходит, как правило, под воздействием подачи текучей среды распределителя 51, что создает усилие сдвига распределителя 51 на блоке 4 цилиндров. Конструкция согласно данному варианту осуществления дополнительно содержит приводной поршень 96, выполненный с возможностью создавать сдвигающее усилие на блоке 4 цилиндров и обеспечивать его смещение совместно с действием от подачи текучей среды распределителя 51.

Блок 4 цилиндров содержит одно или более гнезд в виде угловых секторов, расположенных напротив синхронизирующего поршня 91. Контакт между поршнем 91 и блоком цилиндров осуществляется благодаря силам трения, вследствие чего соприкосновение блока 4 цилиндров с синхронизирующим поршнем 91 приводит при вращении к сцеплению блока 4 цилиндров с синхронизирующим поршнем 91 и, следовательно, с валом 2.

Выполнение гнезд в виде угловых секторов обеспечивает возможность вхождения в зацепление блока 4 цилиндров при вращении с синхронизирующим поршнем 91 с одновременным получением углового отклонения между этими двумя компонентами.

В результате образуются два положения упора синхронизирующего поршня 91 на блоке 4 цилиндров в две разные стенки гнезд, в зависимости от направления вращения поворотной части гидравлического устройства 1.

Эти два положения упора позволяют выровнять по одной линии внутренние каналы блока 4 цилиндров и распределителя 51 в соответствующей конфигурации в зависимости от рабочего направления гидравлического устройства 1, то есть направления вращения его поворотной части.

По завершении указанного первого вхождения в зацепление при вращении блок 4 цилиндров продолжает смещаться по оси Х-Х до тех пор, пока шлицы 94 и 95, соответственно в блоке 4 цилиндров и в валу 2, не войдут в зацепление, образуя при этом между блоком 4 цилиндров и валом 2 сцепление кулачкового типа. Благодаря шайбе 92 обеспечивается поступательное перемещение синхронизирующего поршня 91 с блоком 4 цилиндров по оси Х-Х.

Таким образом, вывод на рабочий режим осуществляется в два этапа при смещении блока цилиндров по оси Х-Х:

- на первом этапе выполняют плавающее сцепление блока 4 цилиндров таким образом, чтобы задать его внутренним каналам нужную конфигурацию и выполнить синхронизацию по скорости, что позволит предотвратить возникновение шумов от сцепления зубцов кулачковых соединений, затем

- на втором этапе блокируют это плавающее сцепление блока 4 цилиндров сцеплением кулачкового типа с валом 2.

Таким образом, вывод на рабочий режим адаптируется к направлению действия гидравлического устройства 1 вследствие наличия плавающего сцепления блока 4 цилиндров, которое дает возможность устанавливать внутренние каналы с учетом направления вращения гидравлического устройства 1.

На фиг.11 и 12 иллюстрируется конструкция, функционирующая так, как было описано при рассмотрении фиг.9, и интегрированная в состав узла, содержащего дифференциал, связанный с двумя полуосями ведущих колес.

В этом варианте осуществления картер 6 неподвижен, а гидравлическое устройство 1 связано с дифференциалом 23, расположенным в картере 6.

Кулачок 3, распределитель 51 и крышка 52 распределителя связаны здесь при вращении с картером 6, вал 2 является вращающимся.

Дифференциал 23 установлен на валу 2 гидравлического устройства 1 и связан с двумя полуосями 2а и 2b, которые могут вращаться с разными скоростями. Корпус (обычно называемый «кожух») дифференциала 23 связан при вращении с валом 2.

Такая модификация находит применение, например, для обеспечения усиления на оси транспортного средства, при этом каждая из полуосей 2а и 2b связана с колесом 2с и 2d соответственно. В этом случае достаточно включить насос для питания гидравлического устройства 1, с тем чтобы оно вошло в сцепление и начало действовать в качестве двигателя, создавая гидроусиление на валу 2, в данном случае - на оси транспортного средства.

Эти различные модификации включают в себя ступенчатый распределитель 51 и возвратное средство 8 или 9, обеспечивающее герметичный контакт между блоком 4 цилиндров и распределителем 51, благодаря чему удается получить компактную и надежную систему с ограниченным использованием динамических уплотнительных средств.

Сцепление блока 4 цилиндров при вращении происходит постепенно - чем выше давление, вырабатываемое распределителем 51, тем больше сила трения между дисками 45 муфты сцепления блока 4 цилиндров и ответными дисками 54 или 25.

В более общем случае, данное гидравлическое устройство 1 согласно одному из аспектов изобретения содержит два следующих подвижных узла, вращающихся относительно друг друга:

- первый узел, образуемый картером 6, и

- второй узел, образуемый валом 2, причем указанные первый и второй узлы могут свободно вращаться относительно друг друга.

Блок 4 цилиндров установлен с возможностью свободного вращения относительно указанных первого и второго узлов.

Кулачок 3 связан при вращении с одним из этих узлов - например, с первым в варианте осуществления по фиг. 1 и со вторым в варианте варианта осуществления по фиг.2.

Средства 7 сцепления обеспечивают блокировку блока 4 цилиндров относительно другого из указанных первого или второго узлов при оказании соответствующего управляющего воздействия, например, при подаче давления на гидравлическое устройство 1 или при включении какого-либо исполнительного органа, так чтобы блок 4 цилиндров и кулачок 4 оказались каждый связанными при вращении с отдельным узлом, благодаря чему происходит перевод гидравлического устройства в рабочий режим.

Средства 7 сцепления могут воздействовать на блок 4 цилиндров непосредственно, как, например, при использовании варианта осуществления, представленного на фиг. 1, где эти средства сцепления входят в непосредственный контакт с блоком 4 цилиндров, обеспечивая его блокировку при вращении, или же опосредованно, путем воздействия на какой-либо иной компонент, например на крышку 52 распределителя, как в варианте осуществления по фиг. 2, или на распределитель 51 в варианте по фиг. 1.

Блокировка блока 4 цилиндров относительно одного или другого из узлов предпочтительно осуществляется постепенно, например, посредством постепенного приложения усилия контакта с целью достижения безотказного постепенного включения.

Приведение в действие средств 7 сцепления может быть осуществлено, в частности, подкачивающим насосом гидравлического контура, связанным с гидравлическим устройством.

Кроме того, наличие пружин 43, прижимающих поршни 42 к кулачку 3, способствует тому, что гидравлическое устройство 1 становится самовсасывающим, как отмечалось при рассмотрении фиг. 1, то есть это гидравлическое устройство 1 можно использовать как насос, без необходимости при этом соединять его с подкачивающим насосом во избежание возникновения опасности кавитации.

Действительно, поскольку блок 4 цилиндров вращается относительно кулачка 3, всасывание происходит вследствие контакта между поршнями 32 и кулачком 3, благодаря чему устраняется риск кавитации.

Таким образом, изобретение обеспечивает перевод гидравлического устройства 1 в рабочий режим при ненулевой скорости и нулевом потоке. Происходит переход от конфигурации отключения, в которой поток является нулевым, к конфигурации, в которой относительное вращение двух узлов вызывает поток текучей среды.

В отличие от гидравлических устройств, известных из уровня техники, здесь нет необходимости в переходных стадиях постепенного подъема давления для извлечения поршней и создания давления в замкнутом контуре соответствующего гидравлического устройства или картеров.

Действительно, перевод в рабочий режим может осуществляться постепенно до наступления блокировки блока 4 цилиндров относительно одного из узлов, например, под действием сил трения, при этом в ряде случаев такая блокировка может дублироваться с помощью кулачковой муфты или любого другого подходящего фиксирующего средства.

Подкачивающий насос является опциональным, а его использование минимизированным, при необходимости оно может быть сведено к компенсации каких-либо утечек.

В частности, настоящее изобретение находит применение в контурах гидроусиления транспортных средств, например грузовиков, сельскохозяйственных транспортных средств или строительного оборудования, или в обслуживающих машинах, или в легковых автомобилях. В случае гидравлического устройства 1 вышеописанного типа, имеющего вращающийся картер 6 и неподвижный вал 2, это гидравлическое устройство 1 обычно выполняют таким образом, чтобы его неподвижная часть образовывала поворотную цапфу колеса, при этом поворотный картер будет связан с колесом.

Перевод гидравлического устройства 1 в рабочий режим позволяет, как правило, перейти от переднеприводной или заднеприводной передачи к полноприводной передаче. Так, например, в случае с четырехколесным транспортным средством, в котором передние колеса приводятся во вращение от главного двигателя, предпочтительно оборудовать задние колеса такими гидравлическими устройствами 1, что позволит при включении этих гидравлических устройств переходить на работу полноприводной передачей.

На фиг. 13 представлена еще одна модификация с использованием гидравлического устройства согласно одному из аспектов изобретения.

Здесь диски 45 и 25 находятся в герметичной камере 56, давление в которой регулируется с помощью управляющей камеры 57.

Управляющая камера 57 соединена с каналами распределителя 51. Герметичная камера 56 заполнена маслом.

Управляющая камера 57 выполнена с возможностью регулировать давление в герметичной камере 56, изменяя при этом вязкость масла в этой герметичной камере 56. Повышение вязкости масла в герметичной камере 56 приводит к сцеплению дисков 45 и 25 посредством вискомуфты. В отсутствие подачи давления из управляющей камеры 57 вязкость находящегося в герметичной камере 56 масла незначительна, и поэтому не происходит сцепления дисков 45 и 25.

Предусмотрен управляющий орган свободного хода, например пружинная шайба, предназначенная для обеспечения сброса давления в герметичной камере 56 и, соответственно, перевода гидравлического устройства 1 в конфигурацию свободного хода.

Указанное сцепление посредством вискомуфты имеет ряд преимуществ. Оно играет роль бесфрикционного сцепления, благодаря чему уменьшается износ по сравнению с традиционным кулачковым сцеплением. Кроме того, снижается опасность возникновения шума в момент сцепления.

В соответствии с одним из конкретных вариантов применения возможна последовательная установка на транспортном средстве нескольких гидравлических устройств 1 согласно изобретению.

Первое гидравлическое устройство устанавливают на одной из осей колеса, а второе гидравлическое устройство - на ведущей оси, связанной с двигателем, например, тепловым двигателем транспортного средства. При необходимости активировать гидроусиление будет нужно включить оба этих гидравлических устройства, при этом второе гидравлическое устройство будет действовать как насос, обеспечивая питание первого гидравлического устройства, работающего как двигатель и обеспечивающего привод соответствующего колеса.

Один из вариантов осуществления такой схемы показан на фиг. 14.

В состав этой схемы входит гидравлический контур С, содержащий два гидравлических устройства 110 и 120, действующие соответственно как насос и двигатель.

Каждое из этих двух гидравлических устройств 110 и 120 соединено с муфтой 112 сцепления и 122 соответственно.

Муфта 112 сцепления обеспечивает соединение насоса 110 с блоком Д двигателя, как правило - теплового двигателя, который может быть связан с коробкой передач.

Муфта сцепления 122 обеспечивает соединение гидромотора 120 с валом 130, например с осью транспортного средства.

В данном варианте осуществления работой муфт 112 сцепления и 122 управляют гидравлические приводы 114 и 124 соответственно, выполненные с возможностью активировать соответствующую муфту сцепления, когда подаваемое давление становится меньше заданного порогового значения.

Каждый из указанных гидравлических приводов 114 и 124 продублирован главным приводом 115 и 125 соответственно, при этом каждая из муфт 112 сцепления и 122 может включаться либо одним главным или гидравлическим приводом, либо в результате комбинированного действия двух приводов. В соответствии с иллюстрируемым здесь вариантом, в качестве главных приводов 115 и 125 использованы электроприводы, хотя при этом следует понимать, что возможны и другие модификации, в частности, с использованием пневматических, механических или гидравлических приводов.

Гидравлический контур С содержит магистраль, соединяющую всасывающий патрубок гидравлического насоса 110 с нагнетательным патрубком гидромотора 120, и магистраль, соединяющую нагнетательный патрубок гидравлического насоса 110 с всасывающим патрубком гидромотора 120. В целях иллюстрации конкретного примера выполнения эти линии имеют обозначения «НД» и «ВД», соответствующие магистрали низкого давления и магистрали высокого давления контура С.

Контур с представленного здесь типа включает в себя два челночных клапана 116 и 126, каждый из которых соединяет магистраль ВД с магистралью НД, вырабатывая при этом давление, подаваемое на гидроприводы соответственно 114 и 124.

Эти челночные клапаны 116 и 126 выполнены с возможностью отбирать большее давление из одной из двух магистралей ВД и НД, в данном случае - из магистрали высокого давления, соединенной с нагнетательным патрубком гидравлического насоса 110, с подачей этого давления в соответствующие гидроприводы 114 и 124.

Кроме того, гидравлический контур С снабжен клапанами избыточного давления 142 и 144, которые выполнены с возможностью отвода текучей среды из контура С, причем эти клапаны избыточного давления соединены соответственно с магистралью НД и с магистралью ВД и являются пропускающими, когда давление в магистрали, с которой они соединены, превышает пороговое значение.

Указанные два клапана избыточного давления соединены с распределителем 146, выполняющим функцию прерывателя, дающего или не дающего возможность слива из магистралей ВД и/или НД.

Кроме того, соответствующие картеры гидравлических устройств 110 и 120 соединены друг с другом с помощью одной и той же сливной магистрали 117, которая, в свою очередь, соединена с магистралями ВД и НД обратными клапанами 118 и 119 соответственно.

Эта общая сливная магистраль 117 обеспечивает выравнивание давлений в картерах гидравлических устройств 110 и 120 с давлением в магистрали ВД высокого давления, чтобы отключать гидравлическое устройство. Она также обеспечивает всасывание утечек из гидравлических устройств 110 и 120 с направлением их в гидравлический контур С, при этом обратные клапаны 118 и 119 выполняют функцию подпитки гидравлического контура С, что позволяет получить самовсасывающую систему, для которой не требуется подкачивающих средств.

Сливная магистраль 17 также обычно содержит выпускной клапан 127 или систему отвода масляных паров в окружающую среду.

В схеме, дополнительно содержащей коробку передач, сливная магистраль 117 также предпочтительно соединена с картером этой коробки передач, что позволяет получить систему со сливной магистралью, снабженной, как правило, единым выпускным клапаном для коробки передач и гидравлических устройств. При этом благодаря сливу создается запас для подачи масла в оба гидравлических устройства.

При эксплуатации имеется исходное состояние, когда две муфты 112 сцепления и 122 разъединены, при этом отключены гидравлический насос 110 и гидромотор 120, поэтому поток в контуре нулевой.

Для запуска гидроусиления на валу 130 активируют главный привод 115 муфты 112 сцепления таким образом, чтобы обеспечить связь гидравлического насоса 110 с двигателем Д, создавая тем самым расход в контуре С посредством гидравлического насоса 110, который определяет при этом магистрали высокого давления ВД и низкого давления НД в зависимости от его рабочего направления.

Затем активируют главный привод 125 таким образом, чтобы обеспечить связь гидромотора 120 с валом 130. В случае использования гидромотора 120 со ступенчатым распределителем, раскрытым при рассмотрении фиг. 6, 7, 8 и 9, подача питания на гидромотор 120 приводит к сцеплению при вращении блока 4 цилиндров с одним из двух узлов типа описанных выше и, таким образом, инициирует перевод гидромотора 120 в рабочий режим.

Кроме того, в результате создания давления в магистралях ВД и НД происходит подача давления через приводы 114 и 124, которые производят отбор давления из магистрали ВД (см. выше), обеспечивая при этом удержание муфт 112 сцепления и 122 в положении сцепления.

Приведенная таким образом в сцепленное состояние система приводит во вращение вал 130, обеспечивая при этом гидроусиление с одновременным поддержанием его работы.

Это гидроусиление может быть отключено либо путем прекращения активации главных приводов 115 и 125, либо путем применения главных приводов обратного действия, работающих в направлении разъединения одной или обеих муфт сцепления 122 и/или 122, и/или с помощью распределителя 146, чтобы обеспечить слив из магистралей ВД и НД, направляя текучую среду в картер гидромотора 120 и/или насоса 110. Крутящий момент муфт 112 и 122 сцепления также можно снизить, чтобы он стал меньше порогового значения, обеспечивающего возможность приведения в действие соответствующего гидравлического устройства.

Схема, используемая для гидравлических устройств 1 в соответствии с одним из аспектов изобретения, проста в реализации и не требует применения ряда переключающих элементов для обеспечения нескольких ступеней давления для включения гидравлических устройств 1 в рабочий режим.

В соответствии с одним из конкретных вариантов осуществления гидравлический насос 110 установлен на главной оси транспортного средства, которая связана с одним или более ведущими колесами, а гидромотор 120 установлен на вспомогательной оси транспортного средства. Главная ось приводится во вращение главным двигателем, как правило - тепловым.

Таким образом, гидравлический насос 110 вращается с той же скоростью, что и ведущие колеса на главной оси транспортного средства, а гидромотор 120 вращается с той же скоростью, что и вспомогательная ось транспортного средства.

Когда гидравлический насос 110 и гидромотор 120 выключены, приведение транспортного средства в движение осуществляется исключительно главным двигателем.

Когда же гидравлический насос 110 и гидромотор 120 включены, гидравлический насос производит отбор момента с главной оси, передавая его на вспомогательную ось через гидромотор 120, обеспечивающий при этом ее приведение во вращение.

В результате получают полноприводную трансмиссию с соотношением 1:1 между скоростями вращения гидравлического насоса 110, гидромотора 120 и колес транспортного средства, если не считать потерь и утечек в гидравлическом контуре.

Таким образом, подобная установка гидравлических устройств на осях позволяет, в частности, обойтись без понижающих передаточных чисел, свойственных традиционным способам установки гидравлических устройств на механизмах отбора мощности тепловых двигателей или на валах переключения передач, и разработать упрощенную конструкцию, обеспечивающую выполнение гидроусиления на транспортном средстве.

В соответствии с одной из модификаций гидравлический насос 110 может обеспечивать подачу в два гидромотора, каждый из которых соединен с одной из полуосей оси, приводящей колесо во вращение.

На фиг. 15 представлена одна из модификаций предыдущей схемы.

Эта схема содержит также два гидравлических устройства 1 вышеописанного типа, одно из них (110) работает как насос, а второе (120) - как двигатель. На этой схеме показаны сливные магистрали картеров гидравлических устройств 110 и 120, каждая из которых соединена с резервуаром Р, работающим при атмосферном давлении.

Как и ранее, эта схема осуществляет включение в рабочий режим двух гидравлических устройств для обеспечения гидроусиления на валу 130, связанном с двигателем 120 через муфту сцепления 122.

Клапаны избыточного давления 142 и 144 располагаются таким образом, чтобы можно было сбросить излишек давления из магистралей ВД и НД в контур С или в картеры гидравлических устройств 110 и 120.

Распределитель 146 выполняет здесь функцию опорожнения магистралей ВД и BP, сбрасывая большее из двух давлений в этих магистралях в резервуар Р, при этом указанное большее из двух давлений в магистралях ВД и НД отбирают посредством челночного клапана 136.

Эта схема содержит подкачивающий насос 150, обеспечивающий отбор текучей среды из резервуара Р и питание контура. Он связан с клапаном 152 избыточного давления, обеспечивающим сброс излишка давления в резервуар Р.

Указанный подкачивающий насос 150 также связан с распределителем 156 сцепления, который обеспечивает соединение гидроприводов 114 и 124, управляющих работой муфт сцепления соответственно 112 и 122, либо с подкачивающим насосом 150, либо с резервуаром Р, работающим под атмосферным давлением. Таким образом, при активации распределителя 156 сцепления происходит сцепление муфт 112 и 122 и, следовательно, включение обоих гидравлических устройств 110 и 120.

На фиг. 16 представлена другая модификация, в соответствии с которой гидравлическое устройство получает питание от аккумуляторов, что позволяет выполнить контур с регенерацией энергии.

Здесь опять показано гидравлическое устройство 120 согласно изобретению, связанное с валом 130, причем указанное гидравлическое устройство действует в данном случае в качестве двигателя. Включением этого двигателя 120 управляют посредством муфты сцепления 122, работой которой, в свою очередь, управляет гидропривод 124.

Имеется также челночный клапан 126, который отбирает большее из давлений в двух гидравлических ветвях, соединенных с двигателем 120, и подает его на привод 124.

Подача давления осуществляется с помощью двух аккумуляторов 171 и 172. Для иллюстрации примера эксплуатации будем считать, что аккумулятор 171 - это аккумулятор высокого давления, а аккумулятор 172 - аккумулятор низкого давления.

Между этими двумя аккумуляторами предусмотрен обратный клапан 173, предназначенный для предотвращения превышения давления аккумулятора 172 низкого давления относительно давления аккумулятора 171 высокого давления.

Два клапана 174 и 175 избыточного давления сбрасывают излишек давления в резервуар Р, работающий при атмосферном давлении.

Рассматриваемая здесь схема содержит также распределитель 160 с пятью отверстиями:

- первое отверстие 161 соединено с аккумулятором 171 высокого давления,

- второе отверстие 162 соединено с резервуаром Р,

- третье отверстие 163 соединено с аккумулятором 172 низкого давления,

- четвертое 164 и пятое 165 отверстия соединены с впуском и выпуском двигателя 120.

Работой указанного распределителя управляют специальные управляющие средства 166, включающие в себя электрогидравлические, пневматические или электрические приводы, а также возвратные средства типа пружин, обеспечивающие возврат распределителя 160 в равновесное положение в отсутствие управляющей команды.

Этот распределитель 160 может переключаться между тремя конфигурациями, рассматриваемыми ниже.

В первой конфигурации, представленной на фиг.16, четвертое и пятое отверстия 164 и 165 соединены со вторым отверстием 162, а первое и третье отверстия 161 и 163 закрыты. Таким образом, при данной конфигурации имеет место соединение впуска и выпуска двигателя 120 с резервуаром Р, при этом давление для включения муфты сцепления 122 отсутствует и, следовательно, двигатель 120 отключен.

Во второй конфигурации первое отверстие 161 соединено с пятым отверстием 165, третье отверстие 163 соединено с четвертым отверстием 164, а второе отверстие 162 закрыто.

Таким образом, в данной конфигурации двигатель 120 соединяется с аккумуляторами 171 и 172 с образованием магистрали высокого давления и магистрали низкого давления, в данном случае магистраль, соединенная с аккумулятором 171 высокого давления, и магистраль, соединенная с аккумулятором 172 низкого давления, включает, соответственно, муфту сцепления 122 и запускает двигатель 120, который приводит во вращение вал 130.

Третья конфигурация подобна второй, но здесь меняется направление связей первого 161 и третьего 163 отверстий с четвертым 164 и пятым 165 отверстиями, что позволяет изменить направление вращения двигателя 120.

Как в первой, так и в третьей конфигурации давление на двигатель 120 подается от аккумулятора высокого давления, после чего сбрасывается в аккумулятор низкого давления, выполняющий функцию регенерации энергии.

Как и в схемах, показанных на предыдущих чертежах, в данной схеме используется предпочтительная конструкция гидравлического устройства согласно изобретению, в данном случае - двигатель 120, обеспечивающий простоту включения без износа и шума, что позволяет получить упрощенный контур с уменьшенными габаритами, массой и себестоимостью.

В случае конкретного применения на транспортном средстве, содержащем:

- главный двигатель, способный избирательно приводить в действие гидравлический насос с переменным объемом цилиндра, который может иметь или не иметь муфту сцепления, и

- N ведомых осей, где N - натуральное целое число, большее или равное 1, причем каждая из указанных осей снабжена гидравлическим устройством, как раскрыто выше, и они соединены друг с другом так, чтобы гидравлические устройства ведомых осей были установлены параллельно по отношению к гидравлическому устройству ведущей оси.

Транспортное средство, предпочтительно, также оснащено вычислительным устройством, получающее информацию о скорости ведомых двигателей, связанных с колесами, и информация о приводной скорости вращения насоса.

В этом случае вычислительное устройство начнет выполнять регулирование объема цилиндра насоса сразу после его включения так, чтобы произведение объема цилиндра насоса на скорость его приведения вращения было равно произведению суммарного объема цилиндров всех N двигателей на скорость вращения ведомых двигателей, связанных с осями, плюс Эпсилон.

Величина «Эпсилон» характеризует скольжение, создающее тяговый эффект механической тяги. В момент сцепления Эпсилон может быть нулевым или очень небольшим. При задании объема цилиндра могут быть приняты во внимание скорость утечки или потери в контуре.

При включении насоса сцепление гидравлического (гидравлических) устройства (устройств), таких, как раскрыто выше, которые действуют как двигатели, может происходить либо одновременно, либо после небольшой временной задержки. В случае, когда двигатели получают питание, но сцепление не включено, они могут вращаться без крутящего момента со скоростью, близкой к скорости вала, на котором они установлены, что выгодно в смысле облегчения плавного сцепления без толчков, особенно если для связи блока цилиндров с картером используется система типа кулачковой муфты. В этот момент, несмотря на то, что насос вырабатывает расход и двигатели вращаются, создаваемый момент крайне мал, при этом разность давлений между гидравлическими линиями подачи и возврата тоже очень незначительна.

Когда в замкнутой цепи гидравлического контура устанавливается давление, создавая при этом возвратную линию низкого давления и питающую линию высокого давления, вычислительное устройство приступает к регулированию объема цилиндра насоса в соответствии с изменениями давления в гидравлическом контуре, например, посредством точечных измерений давления в различных точках контура.

После включения сцепления гидромотора (гидромоторов) создается перепад давлений в гидравлических линиях, пропорциональный вырабатываемому этими гидромоторами моменту, при этом становится возможным управление работой насоса в соответствии с давлением. Регулирование объема цилиндра гидравлического насоса можно менять либо по моменту, либо по скорости с целью тяги или сдерживания ведомых осей, как это хорошо известно специалистам. Такое регулирование на основании информации о давлении может быть активировано, начиная с того момента, когда между гидравлическими линиями питания и возврата возникает перепад давлений, превышающий некоторый заданный порог, требуемый специалисту. Его можно также активировать по прошествии некоторой временной задержки после сцепления или любым другим средством, позволяющим установить, что сцепление двигателей работает эффективно.

Благодаря данному конкретному варианту осуществления удается осуществлять привод с использованием ближайшего ведомого двигателя с меньшими усилиями, проскальзыванием, износом и шумом и с предотвращением толчков или скачков давления.

В сочетании с эффектом постепенного, без рывков, сцепления гидравлического устройства рассмотренного выше типа, и особенно в том случае, если оно является постепенным, удается добиться исключительно гибкого и бесшумного включения гидроусиления.

Реферат

Изобретение относится к гидравлическим устройствам и соответствующим средствам для перевода в рабочий режим гидравлических устройств. Устройство 1 содержит картер 6, образующий первый узел. Вал 2 образует второй узел. Первый и второй узлы выполнены с возможностью свободного вращения относительно друг друга. Кулачок 3 с несколькими выступами связан при вращении с одним из указанных узлов, первым или вторым. Содержит распределитель 51 и крышку 52 распределителя. Блок 4 цилиндров установлен с возможностью свободного вращения относительно указанных первого и второго узлов. Содержит средства сцепления при вращении с другим из указанных узлов. Гидравлическое устройство 1 содержит возвратные средства, стремящиеся сместить блок 4 цилиндров с целью его разъединения при вращении с указанными первым или вторым узлами. Распределитель 5 выполнен с возможностью при подаче давления обеспечивать сцепление блока 4 цилиндров при вращении с другим из указанных первого или второго узлов. Может применяться в транспортных средствах. Позволяет осуществить привод с использованием ближайшего ведомого двигателя с меньшими усилиями, проскальзыванием, износом и шумом и с предотвращением толчков или скачков давления. 5 н. и 10 з.п. ф-лы, 16 ил.

Комментарии