Рельсовая конструкция - RU2615230C2

Код документа: RU2615230C2

Чертежи

Описание

Изобретение относится к рельсовой конструкции для рельсовых транспортных средств, снабженных колесами с ребордами.

Рельсовые конструкции для рельсовых транспортных средств, снабженных колесами с ребордами, например для трамваев, принципиально известны. Примеры этого описаны в DE 10011468 В4, DE 10302521 A1, DE 4411833 A1, DE 19801583 А1 и WO 92/05313 А1. Такие рельсовые конструкции зачастую включают в себя желобчатые рельсы, в которых на головке рельса выполнен желоб, захватывающий реборду колеса. Желобчатые рельсы известны, например, также из DE 102004018914 A1, DE 102004054794 В3, DE 202004017132 U1, DE 202005004107 U1, DE 479362, DE 499056, DE 608258, DE 812674, DE 564508 и ЕР 1462570 А1.

Однако желоб является потенциальным источником опасности для участников движения, например велосипедистов, шины которых могут захватываться в желобе, вследствие чего закономерным образом зачастую происходят тяжелые несчастные случаи. Для пешеходов, например женщин с острыми каблуками или пожилых людей, переход улиц с такими рельсами также является проблематичным. Поэтому в EP 2298991 А1 предложено вклеивать в желоб защитную вставку, предпочтительно состоящую из полимера, например вспененного полиуретана. Кроме того, из DE 8707445 U1 известна фиксация в желобе заполняющего профиля из резины или резиноподобного материала при помощи фиксирующих закраин и приклеивания. Однако оказалось, что такие решения являются недостаточными, чтобы в удовлетворительной мере исключить опасность несчастных случаев для велосипедистов и пешеходов, в частности, чтобы в достаточной степени надежно и долговечно закрывать желоб в ненагруженном состоянии, несмотря на постоянно повторяющуюся нагрузку и разгрузку посредством реборды колеса. В частности, такие заполняющие профили подвержены усиленному изнашиванию и/или не предотвращают надежным образом, например, попадание шин велосипедов.

Поэтому задачей настоящего изобретения является более надежно, чем прежде, уменьшить опасность несчастных случаев, связанную с желобчатыми рельсами, в частности, для пешеходов и велосипедистов.

Эта задача решена посредством объекта п. 1 формулы изобретения. Рациональные варианты выполнения изобретения приведены в зависимых пунктах формулы изобретения.

В изобретении предложена рельсовая конструкция для рельсовых транспортных средств, снабженных колесами с ребордами, включающая в себя:

a) рельс, содержащий головку рельса, шейку рельса и подошву рельса, при этом головка рельса включает в себя ходовой рельс, направляющий рельс и расположенный между ними колейный желоб, причем рельс имеет высоту HS, а колейный желоб имеет глубину TR, которая составляет по меньшей мере 35% высоты HS рельса, и

b) расположенный в колейном желобе заполняющий профиль, при этом заполняющий профиль имеет ориентированную к головке рельса часть А и ориентированную к подошве рельса часть В, причем ориентированная к подошве рельса часть В выполнена с возможностью упругого деформирования, а ориентированная к головке рельса часть А имеет более высокую твердость и/или прочность, чем ориентированная к подошве рельса часть В.

В рельсовой конструкции согласно изобретению поставленная задача решена посредством комбинации, состоящей из желоба, выполненного относительно глубоким, и расположенного в желобе заполняющего профиля, который разделен на выполненную с возможностью упругого деформирования часть В, ориентированную к подошве рельса и, таким образом, к основанию желоба, и сравнительно твердую или же прочную часть А, ориентированную к головке рельса и, таким образом, к проему желоба и реборде колеса. При прохождении реборды колеса вследствие создаваемого при этом давления упруго деформируется, по существу, лишь нижняя часть В заполняющего профиля, в то время как прочная и твердая часть А заполняющего профиля, по существу, лишь перемещается в вертикальном направлении. После прохождения реборды колеса часть А заполняющего профиля снова отжимается вверх посредством восстанавливающей силы упруго деформируемой части В, так что желоб надежным образом закрывается. Разумеется, упругие свойства упруго деформируемой части В согласованы с давлениями или же с силами тяжести, которые обычно воздействуют от реборд колес рельсовых транспортных средств и, например, от велосипедистов, так что деформация упруго деформируемой части В осуществляется, по существу, лишь посредством рельсового транспортного средства, и не осуществляется посредством двухколесного транспортного средства, например, велосипеда, и/или пешехода. Твердость и прочность части А также соответствующим образом согласована с возникающими переменными давлениями или же силами.

Расположенная со стороны желоба боковая поверхность ходового рельса и расположенная со стороны желоба боковая поверхность направляющего рельса могут образовывать угол, слегка раскрывающийся вверх, то есть к проему желоба, например, угол максимум 1-5°, предпочтительно максимум 1-3° или максимум 1-2°. Боковые поверхности могут также проходить, по существу, параллельно друг другу. Согласно изобретению особенно предпочтительно, если расположенная со стороны желоба боковая поверхность ходового рельса и расположенная со стороны желоба боковая поверхность направляющего рельса образуют угол α, раскрывающийся по направлению к подошве рельса. Таким способом образован желоб, расширяющийся по направлению к подошве рельса, в противоположность обычным до сих пор конфигурациям желоба, при которых боковые поверхности желоба расходятся по направлению к головке рельса и образуют чашеобразный желоб со сравнительно широким проемом. Благодаря этому заполняющий профиль надежно удерживается в желобе и, например, не обязательно должен приклеиваться к основанию желоба, хотя, разумеется, это как и прежде возможно. Достаточным является минимальное расширение по направлению к подошве рельса. В частности, угол α составляет по меньшей мере 0,5°, предпочтительно 1°, более предпочтительно 1-5° и особенно предпочтительно 1-3°, например 1°, 1,5°, 2°, 2,5° или 3°.

Чтобы дополнительно закрепить заполняющий профиль в желобе, ходовой рельс и/или направляющий рельс со стороны желоба могут быть снабжены одним или несколькими поднутрениями, выемками, выступами или тому подобным, в которые заполняющий профиль может входить соответствующими комплементарными выступающими фиксирующими закраинами или выемками.

В предпочтительном варианте выполнения рельсовой конструкции согласно изобретению глубина TR желоба составляет по меньшей мере 40%, предпочтительно по меньшей мере 45% и особенно предпочтительно по меньшей мере 50% высоты HS рельса. При этом высотой HS рельса является размер между основанием подошвы рельса и поверхностью ходового рельса или же горизонтальной касательной к поверхности ходового рельса, а глубиной TR желоба является размер между поверхностью ходового рельса или же горизонтальной касательной к поверхности ходового рельса, и основанием желоба на высоте половины расстояния между расположенными со стороны желоба боковыми поверхностями ходового рельса и направляющего рельса.

Ориентированная к головке рельса часть А заполняющего профиля может быть выполнена из того же самого материала, что и ориентированная к подошве рельса часть В, или же из другого материала. Обе части А и В могут, например, состоять из эластомерного материала. Подходящими эластомерными материалами являются, например, материалы на основе стирол-бутадиенового каучука (SBR), натурального каучука (NR), смеси натурального каучука и бутилового каучука (NR/BR) или этилен-пропилен-диенового смешанного полимера (EPDM).

Подходящим материалом для заполняющего профиля является, например, SBR, обладающий свойствами, приведенными в таблице 1.

При этом ориентированная к головке рельса часть А заполняющего профиля может состоять из более твердого эластомера, чем часть В, ориентированная к подошве рельса, например, более высокую твердость по Шору по шкале А. Альтернативно или дополнительно обе части А и В могут состоять из эластомера одной и той же степени твердости, однако при этом часть А выполнена сплошной, в то время как часть В снабжена заполненными газом, например воздухом, камерами или выполнена вспененной. В часть В могут быть также введены заполненные газом микросферы. Часть А заполняющего профиля может также по меньшей мере частично состоять из термопластичного эластомера, реактопласта, металла или тому подобного, в то время как часть В заполняющего профиля состоит из эластомера. Часть А, даже если она состоит из эластомера, может, например, иметь дополнительное покрытие из термопластичного эластомера, например, полиэтиленовый слой. Принципиально возможно также в качестве части В предусмотреть металлическую пружину, хотя предпочтительно, если часть В состоит из эластомерного материала.

Часть А заполняющего профиля предпочтительно выполнена максимально стойкой к изнашиванию, так что она максимально долго может выдерживать нагрузку вследствие проезда реборды колеса, не требуя замены или же без подверженности сильному истиранию, которое могло бы привести к более глубокому опусканию в желоб поверхности заполняющего профиля и, таким образом, к раскрытию желоба. С этой целью в часть А могут быть также введены твердые частицы, например частицы металла или полимера.

Предпочтительно части А и В заполняющего профиля неподвижно соединены друг с другом или выполнены друг с другом как одно целое. Например, в случае различных эластомерных материалов части А и В могут быть соединены друг с другом сплошным соединением при помощи совместной экструзии. Разумеется, возможно также соединение при помощи приклеивания, привинчивания, вулканизации и тому подобного.

Предпочтительно ориентированная к подошве рельса, выполненная с возможностью упругого деформирования часть В заполняющего профиля образует его большую часть. Например, высота HFB части В заполняющего профиля составляет по меньшей мере 60%, предпочтительно по меньшей мере 65%, например 70, 75, 80 или 85% общей высоты HF заполняющего профиля. Предпочтительно часть А имеет минимальную высоту, то есть минимальную толщину слоя. Особенно предпочтительно высота HFA ориентированной к головке рельса части А заполняющего профиля составляет по меньшей мере 15%, более предпочтительно по меньшей мере 20% и особенно предпочтительно 25, 30 или 45% общей высоты HF заполняющего профиля. Примерами подходящих процентных соотношений между высотами частей А и В являются 60/40, 65/35, 70/30, 75/25, 80/20 и 85/15. Общая высота HF заполняющего профиля, а также соотношения высот частей А и В по отношению друг к другу могут определяться, например, на основании высоты реборды колеса.

Предпочтительно верхняя поверхность заполняющего профиля, то есть поверхность, по которой происходит движение, выполнена нескользящей, например профилированной или шероховатой. С этой целью возможно также введение твердых частиц в поверхность заполняющего профиля.

Направляющий рельс может быть выполнен как одно целое с ходовым рельсом, или, что является предпочтительным, выполнен в виде отдельной детали. В последнем случае направляющий рельс предпочтительно соединен надлежащим способом с ходовым рельсом, например, привинчен или приварен к шейке рельса. В частности, ходовым рельсом может быть обычный виньолевский рельс или подкрановый рельс, на шейке которого закреплен направляющий рельс. Ходовые и направляющие рельсы предпочтительно состоят из традиционных рельсовых материалов, обычно из металла.

В особенно предпочтительном варианте выполнения рельсовой конструкции согласно изобретению стороны заполняющего профиля, то есть поверхности, обращенные к боковым поверхностям ходового рельса и направляющего рельса, в частности поверхности части А, покрыты антифрикционным материалом, например гладким полимерным материалом. Предпочтительно стороны покрыты политетрафторэтиленом (PTFE). Таким способом облегчается продольное скольжение заполняющего профиля на боковых поверхностях ходового и направляющего рельсов при вдавливании посредством реборды колеса и при возврате заполняющего профиля, так что заполняющий профиль после прохождения реборды колеса быстро принимает снова свое исходное положение, и изнашивание вследствие трения минимизировано.

Предпочтительно заполняющий профиль имеет поперечное сечение, расширяющееся по направлению к подошве рельса, то есть заполняющий профиль расширяется по направлению к основанию желоба. Благодаря этому обеспечена возможность лучшей посадки заполняющего профиля, в частности, в том варианте выполнения, в котором расположенные со стороны желоба боковые поверхности ходового и направляющего рельсов расходятся по направлению к подошве рельса, и получается поперечное сечение желоба, расширяющееся по направлению к подошве рельса.

Заполняющий профиль может быть выполнен состоящим из одного элемента, из двух элементов или из нескольких элементов. Например, в случае варианта выполнения, при котором предусмотрена комбинация, состоящая из виньолевского рельса и привинченного или приваренного к шейке рельса направляющего рельса, может быть благоприятным расположение в полости, которая образуется со стороны желоба между шейкой рельса, направляющим рельсом и нижней стороной головки ходового рельса, отдельного профильного элемента, например профильного элемента, имеющего круглое поперечное сечение. Таким способом также облегчается монтаж заполняющего профиля, например, в том случае, когда направляющий рельс приварен к ходовому рельсу. В этом варианте вначале можно поместить выполненный в форме шнура профильный элемент в упомянутую полость, а затем расположить остаток заполняющего профиля. Отдельный профильный элемент может состоять из того же самого материала, что и части А и/или В заполняющего профиля, или из другого материала, или из другой комбинации материалов.

Заполняющий профиль в ненагруженном состоянии предпочтительно расположен своей верхней поверхностью, по существу, в плоскости головки направляющего рельса. Благодаря этому в области желоба образуется, по существу, плоская поверхность, через которую без повышенного риска падения могут проезжать велосипедисты и проходить пешеходы.

Изобретение поясняется подробнее ниже при помощи прилагаемых чертежей предпочтительных вариантов выполнения изобретения, приведенных исключительно с целью наглядности. На них изображено:

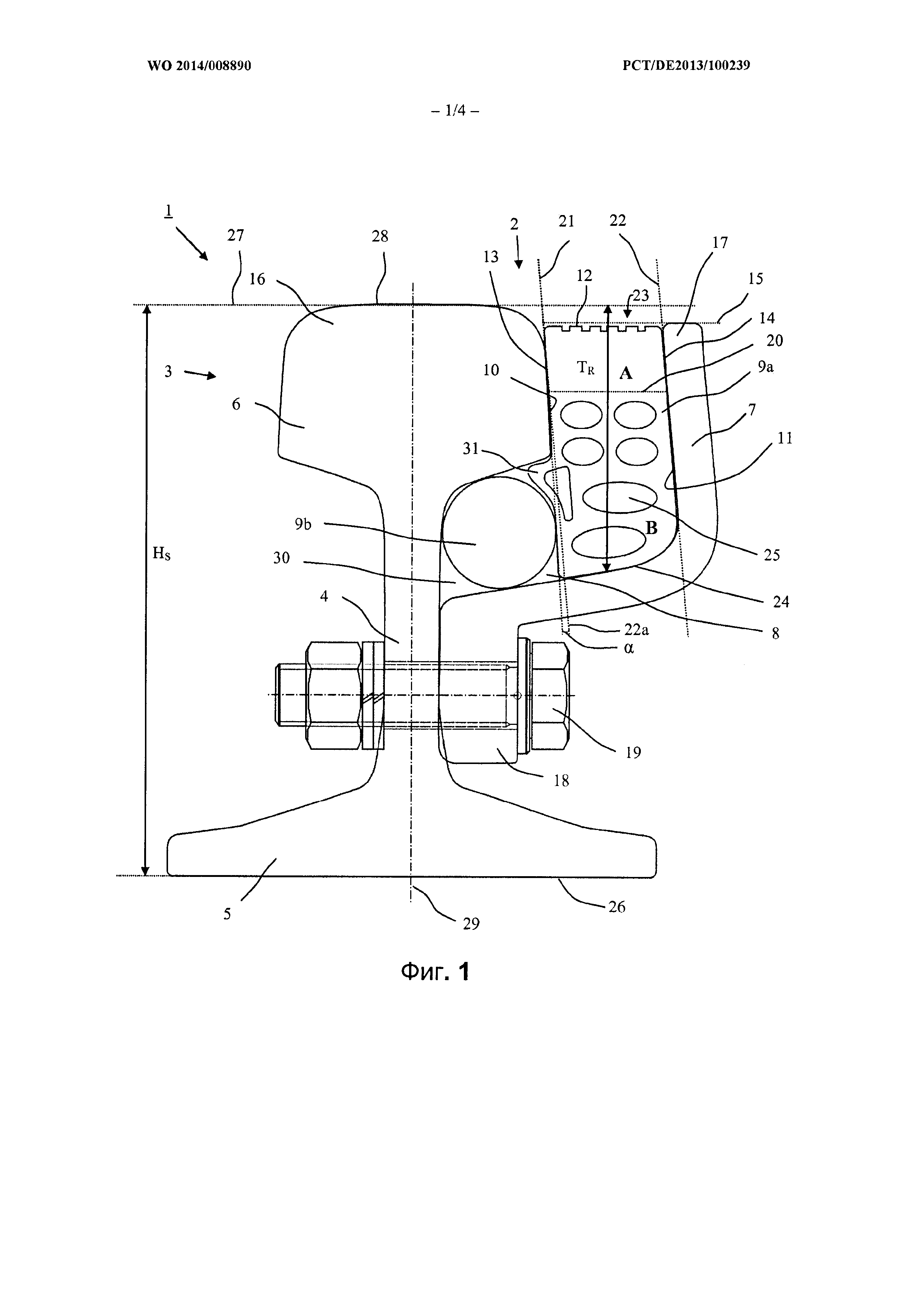

фиг. 1 - предпочтительный вариант выполнения рельсовой конструкции согласно изобретению в поперечном сечении,

фиг. 2 - фрагмент рельсовой конструкции согласно фиг. 1 под нагрузкой,

фиг. 3 - следующий вариант выполнения рельсовой конструкции согласно изобретению в поперечном сечении,

фиг. 4 - следующий вариант выполнения рельсовой конструкции согласно изобретению в поперечном сечении.

На фиг. 1 схематически показан вид в поперечном сечении рельсовой конструкции 1 согласно изобретению. Рельсовая конструкция 1 включает в себя рельс 2, содержащий головку 3 рельса, шейку 4 рельса и подошву 5 рельса. Головка 3 рельса включает в себя ходовой рельс 6 с головкой 16 ходового рельса и направляющий рельс 7 с головкой 17 направляющего рельса. В настоящем варианте рельс 2 выполнен в виде виньолевского рельса, который, по существу, является симметричным по отношению к своей центральной продольной оси 29, и шейка 4 рельса которого соединена посредством фланца 18 и винтового соединения 19 с направляющим рельсом 7. На фиг. 1 вдоль расположенной со стороны желоба боковой поверхности 10 ходового рельса 6 или же головки 16 ходового рельса, и вдоль расположенной со стороны желоба боковой поверхности 11 направляющего рельса 7 показаны штриховые линии 21, 22. Штриховая линия 22а, которая проходит параллельно линии 22, показана в качестве вспомогательной линии, чтобы обозначить угол α, который образован между расположенными со стороны желоба боковыми поверхностями 10, 11. Боковые поверхности 10, 11 расходятся по направлению к подошве 5 рельса, так что между боковыми поверхностями 10, 11 образован угол α. Таким образом, колейный желоб 8 расширяется в поперечном сечении по направлению от своего проема 23 к своему основанию 24. Глубина TR желоба, то есть расстояние между горизонтальной касательной 27 к поверхности 28 головки 16 ходового рельса и основанием 24 желоба на высоте половины расстояния между обеими боковыми поверхностями 10, 11, составляет в настоящем варианте примерно 40% высоты HS рельса, то есть, расстояния между горизонтальной касательной 27 к поверхности 28 головки 16 ходового рельса и основанием 26, то есть, нижней поверхностью подошвы 5 рельса.

Между ходовым рельсом 6 и направляющим рельсом 7 образован желоб 8, в который вставлен заполняющий профиль 9, состоящий в настоящем варианте выполнения из двух частей 9а, 9b. Заполняющий профиль 9 состоит из верхней, то есть ориентированной к головке 3 рельса или к проему 23 желоба части А, и нижней, то есть ориентированной к подошве 5 рельса или к основанию 24 желоба части В. Граница между частью А и частью В обозначена здесь в виде штриховой линии 20 лишь с целью иллюстрации, так как обе части выполнены как одно целое друг с другом. Часть А заполняющего профиля 9а, состоящего из эластомерного материала, выполнена в настоящем варианте сплошной, в то время как часть В заполняющего профиля 9а, также состоящего из эластомерного материала, имеет заполненные газом или же воздухом каналы 25. Поверхность 12 части А является профилированной. Поверхность 12 части А лежит, по существу, в одной плоскости 15 с головкой 17 направляющего рельса. Заполняющий профиль 9 зацепляется фиксирующей закраиной 31 за головку 16 ходового рельса.

На фиг. 2 схематически показана представленная на фиг. 1 рельсовая конструкция согласно изобретению в нагруженном состоянии. Показанное лишь схематически колесо 32 с ребордой, движущееся по головке 16 ходового рельса, вдавливает своей ребордой 33 заполняющий профиль 9а в желоб. Часть А заполняющего профиля 9а скользит своими покрытыми PTFE сторонами 13, 14 вдоль по боковым поверхностям 10, 11 ходового рельса 6 или же направляющего рельса 7 в направлении основания 24 желоба. В то время как часть А остается, по существу, не деформированной, часть В упруго деформируется. При этом заполненные воздухом каналы 25 сжимаются. Также при этом деформируется выполненная в форме шнура часть 9b заполняющего профиля, расположенная в полости 30 под находящейся со стороны желоба нижней стороной головки 16 ходового рельса, так что она, по существу, заполняет полость 30. Однако она может быть выполнена таким образом, что она остается, по существу, не деформированной. Как только колесо 32 с ребордой 33 перекатывается дальше,и заполняющий профиль 9 разгружается, он снова принимает первоначальную форму. Часть А, по существу, приводимая в движение восстанавливающими силами части В, скользит в направлении проема 23 колейного желоба и закрывает таким способом колейный желоб 8. Заполняющий профиль 9 удерживается в колейном желобе, не нуждаясь в приклеивании или тому подобном. Надежную фиксацию здесь совместно обеспечивают расширение поперечного сечения заполняющего профиля 9 и колейного желоба 8 по направлению к основанию 24 желоба, а также фиксирующая закраина 31.

На фиг. 3 показан фрагмент следующего варианта выполнения рельсовой конструкции 1 согласно изобретению. Рельсовая конструкция 1 отличается от конструкции, показанной на фиг. 1 или 2, лишь тем, что часть А заполняющего профиля 9 состоит из металла. Часть А неподвижно соединена с выполненной с возможностью упругого деформирования частью В заполняющего профиля 9 посредством склеивания. На сторонах заполняющего профиля 9, предпочтительно в области части А, здесь также может быть предусмотрено покрытие, например покрытие PTFE. В остальном рельсовая конструкция 1 согласно фиг. 3 соответствует конструкции, показанной на фиг. 1 и 2, так что можно сослаться на соответствующее описание.

На фиг. 4 показано поперечное сечение следующего варианта выполнения рельсовой конструкции 1 согласно изобретению, при этом одинаковые номера позиций обозначают соответствующие признаки варианта выполнения, представленного на фиг. 1. В этом варианте выполнения ходовой рельс 6 и отдельный направляющий рельс 7 расположены на общей опорной плите 36, которая в настоящем варианте выполнения изготовлена из соответствующего металла, однако может также состоять из полимера или эластомера. Ходовой рельс 6 и направляющий рельс 7 соответственно прилегают на обращенных друг к другу сторонах к образованному на опорной плите 36 выступу 37, в то время как снаружи они приварены к опорной плите 36 и таким способом зафиксированы. Ходовой рельс 6 и направляющий рельс 7 в настоящем варианте выполнения соединены друг с другом посредством винтового соединения 19, при этом металлическая втулка 34 функционирует в качестве дистанционного элемента. В настоящем варианте выполнения основание 24 желоба образовано расположенной на втулке 34 опорной плитой 35, которая проходит параллельно рельсу 2 между ходовым рельсом 6 и направляющим рельсом 7 и приклеена к нижней стороне заполняющего профиля 9, расположенного на опорной плите 35. Ходовой рельс 6 в настоящем варианте выполнения слегка наклонен своей продольной осью 29, например, в соотношении 1:40, по отношению к горизонтали в направлении колейного желоба 8 или же направляющего рельса 7. Расположенные со стороны желоба боковые поверхности 10, 11 ходового рельса 6 и направляющего рельса 7 проходят здесь почти параллельно, с небольшим раскрытием по направлению к проему 23 желоба. Однако посредством соответствующей конфигурации направляющего рельса 7 здесь может быть также при необходимости реализован угол, раскрывающийся по направлению к подошве 5 рельса. Заполняющий профиль 9 имеет фиксирующую закраину 31, которой заполняющий профиль 9 зацепляется за головку 16 ходового рельса. Фиксирующая закраина 31 обеспечивает дополнительную фиксацию заполняющего профиля 9 в колейном желобе 8. Как фиксирующая закраина 31, так и приклеивание заполняющего профиля 9 к опорной плите 35 не являются безусловно необходимыми, чтобы удерживать заполняющий профиль 9 в предусмотренном положении, однако предназначены для того, чтобы затруднить непреднамеренное или умышленное удаление заполняющего профиля 9. Части А и В заполняющего профиля 9 выполнены посредством совместной экструзии как одно целое друг с другом. Глубина TR желоба составляет в настоящем варианте выполнения примерно 48% высоты HS рельса. При проезде по выполненной из износостойкого материала части А заполняющего профиля 9 рельсового транспортного средства, например трамвая, заполняющий профиль 9 упруго деформируется, осаживается в вертикальном направлении и расширяется в полость 30. Затем соответствующие восстанавливающие силы обеспечивают, что заполняющий профиль 9 возвращается в свое исходное положение. Упругие свойства заполняющего профиля 9 выполнены такими, что сила тяжести, воздействующая при проезде рельсового транспортного средства, приводит к сжатию заполняющего профиля 9, в то время как вес велосипедиста или пешехода не вызывает или вызывает лишь незначительное сжатие заполняющего профиля 9.

Реферат

Изобретение относится к желобчатым рельсам и может быть использовано при строительстве путей для рельсовых транспортных средств, снабженных колесами с ребордами. Рельсовая конструкция для рельсовых транспортных средств, снабженных колесами с ребордами, содержит рельс (2), содержащий головку (3) рельса, шейку (4) рельса и подошву (5) рельса. Головка (3) рельса включает в себя ходовой рельс (6), направляющий рельс (7) и расположенный между ними колейный желоб (8). Рельс (2) имеет высоту H, а колейный желоб (8) имеет глубину T, которая составляет по меньшей мере 35% высоты Hрельса. В колейном желобе (8) расположен заполняющий профиль (9), имеющий ориентированную к головке (3) рельса часть А и ориентированную к подошве (5) рельса часть В. Ориентированная к подошве (5) рельса часть В выполнена с возможностью упругого деформирования. Ориентированная к головке (3) рельса часть А имеет более высокую твердость и/или прочность, чем ориентированная к подошве (5) рельса часть В. Достигается возможность предотвращения несчастных случаев для пешеходов и велосипедистов. 12 з.п. ф-лы, 4 ил., 1 табл.

Комментарии