Способ и устройство повышения долговечности рельсового пути - RU2711761C1

Код документа: RU2711761C1

Чертежи

Описание

Изобретение относится к технологии сборки и конструкции рельсового пути железнодорожного транспорта на участках интенсивного износа, к разработке средств повышения долговечности, технологичности строительства, сборки, ремонта, регулировки параметров верхнего строения пути при эксплуатации, к повышению жесткости, изгибной и крутильной прочности, уменьшению сходов, уводов, выбросов, боковой качки и других негативных последствий. Кроме того изобретение может быть использовано в карьерах горнообогатительных комбинатов, на путях промышленных предприятий в условиях тяжеловесного движения с кривыми малого радиуса интенсивность износа на которых в 5-7 раз выше чем на железнодорожном транспорте.

Известно устройство верхнего строения пути с усиленным рельсовым скреплением, включающее рельсы, шпалы, рельсовые подкладки, упругие переходные, стыковые накладки, анкерные болты, гайки, удержки, упорки и др. детали патент №2454496.

Недостатком такого устройства является быстрый износ боковой поверхности головки рельса, являющийся основным критерием их отбраковки. Высокий уровень напряженного состояния и зарождение контактно-усталостных трещин в самой головке и в зоне перехода головки к шейке. Кроме этого сложность обслуживания пути и соединения, высокая квалификация обслуживающего персонала, постоянное регулирование и контроль усилий затяжки болтов стыковых и рельсовых соединений, проверка, регулировка стыковых зазоров, неоднократная сезонная замена укороченных и удлиненных рельсов, перезакрепление, контроль стыковых, погонных, костыльных сопротивлений, содержание огромного штата обслуживающего персонала по всей сети дорог.

Наиболее близким по технической сущности является рельсовый путь, принятый за прототип с использованием стандартных деталей: рельсы ГОСТ Р5685-2000, накладки ГОСТ 8193-73, болты ГОСТ 4543-71, сварные стыки по ГОСТ Р51685-2000 и других деталей.

Недостатком прототипа является также высокая сложность и трудоемкость строительства, сборки, ремонта, обслуживания и поддержание регламентированных параметров пути, в условиях изменения сезонных температур окружающей среды в пределах до 100-120°С, а также сильный боковой износ, появление трещин, сколы, выкрашивания на поверхности катания, в радиусе перехода шейки

и множество других недостатков, возникающих в процессе эксплуатации, частая замена, после которой приходится вскрывать крепление большой части пути с последующим восстановлением и регулировкой всех параметров.

Общим недостатком большинства рельсовых соединений является отсутствие возможности регулирования уровня контактной усталости и износа поверхности катания, гребня и шейки в переходе к головке. В результате больше половины массы металла рельсов остается не использованной до уровня исчерпывающего все резервы повышения долговечности.

Цель изобретения: повышение эффективности использования всего объема металла рельсов, снижение уровня напряженного состояния, повышение прочности, долговечности, точности установки размеров колеи в процессе сборки и износа головки рельсов, упрощение технологии при строительстве путей, ремонтах, обслуживании, регулировках, замене отдельных вышедших из строя участков пути без длительной задержки движения.

1. Указанная цель реализации способа достигается тем, что рельсы свободно укладывают в ложементы, которые окончательно закрепляют на шпалах под размер рельсовой колеи, а в пазухи рельсов между вертикальными стойками ложементов с обеих сторон вставляют укороченные боковые накладки с пакетом регулировочных и демпфирующих прокладок, которые затягивают винтами до упора укороченных боковых накладок в шейку рельса, а рельсы выполняют цельнокатаными с двумя симметрично противоположно расположенными головками одного и того же профиля и размера, при этом вторую головку размещают вместо низа подошвы, сохраняют ширину и высоту стандартного рельса.

2. Способ по п. 1, отличающийся тем, что повышение долговечности рельсов осуществляют четырехкратной заменой боковой рабочей грани головки рельса или плети целиком, для чего после износа перекладывают правый рельс на место левого после износа которой рельсы переворачивают нижней головкой на верх, а после ее износа снова меняют правый рельс на левый или наоборот, до предельного износа всех четырех граней обеих головок.

3. Способ по п. 1, отличающийся тем, что ложементы закрепляют на шпалах на весь срок эксплуатации рельсового пути с помощью которых, обеспечивают возможность быстрого демонтажа, замену правого рельса на левый, переворота, переустановку пакета регулировочных и демпфирующих прокладок, регулировку костыльного и шпального сопротивления, замену рельсов за счет отвинчивания и контролируемой затяжки винтов в ложементах.

4. Способ по пункту 1, отличающийся тем, что при затяжке винтов контролируемым моментом пакетом прокладок регулируют поперечную и вертикальную жесткость пути, костыльное и шпальное сопротивление температурному перемещению рельсов, сохраняют стыковые зазоры.

5. Устройство для осуществления способа по п. 2, включающее рельсы, шпалы, крепежные элементы, отличающееся тем, что оно снабжено ложементами закрепленными на шпалах, пакетами регулировочных и демпфирующих прокладок с укороченными боковыми накладками, размещенными в пазухах рельсов с обеих сторон между вертикальными стойками ложементов с резьбовыми втулками и винтами при затяжке которых, регулируют размер колеи по мере износа и окончательное их закрепление от перемещений.

Разработанная технологическая последовательность сборки рельсового пути и конструктивные решения осуществления способа позволяют повысить технологичность операции обслуживания, изгибную и крутильную прочность рельсов, увеличить точность установки размеров колеи и регулирование ее по мере износа рельсов. Увеличить эффективность использования металла рельсов и их долговечность за счет четырехкратного использования рабочей грани, контактирующей с гребнями бандажей при последовательной замене правого рельса на левый и наоборот, последующего переворота обоих рельсов, после чего повторяют весь цикл с заменой правого рельса на левый, до предельного износа всех четырех граней обеих головок. В результате уменьшается интенсивность износа колесных пар, самих рельсов, усилия рыскания, сходы, уводы и выбросы пути.

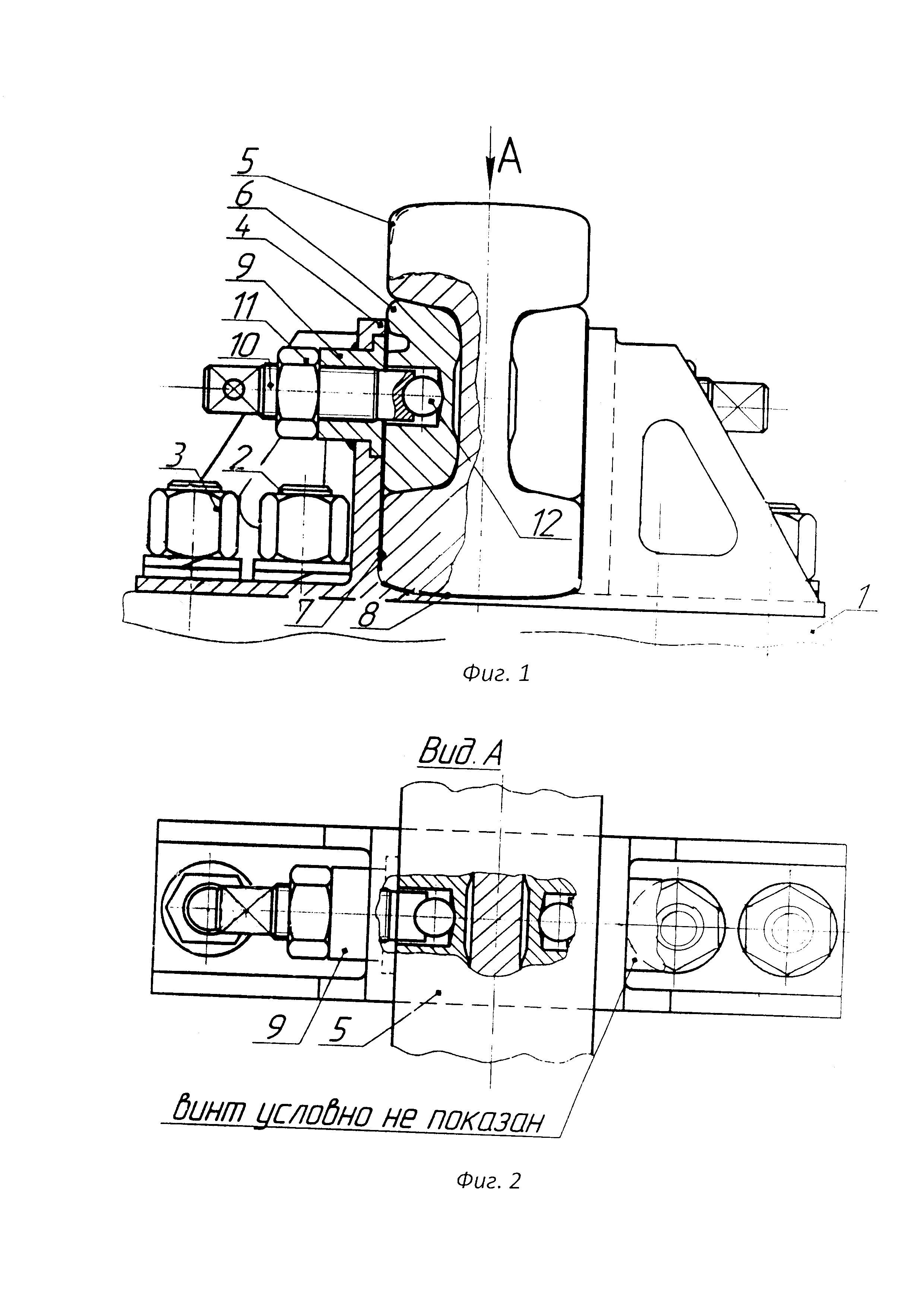

На фиг. 1 представлен общий вид устройства для осуществления способа, на котором показаны основные элементы конструкции.

На фиг. 2 показан вид А на фиг. 1

Устройство состоит из шпал 1 (фиг. 1) с уложенными на них окончательно в размер колеи ложементами 4, закрепленными окончательно болтами 2 с обеих сторон с помощью гаек 3. В ложементы 4 свободно укладываются рельсы 5 специального профиля с укороченными боковыми накладками 6 и пакетом регулировочных и демпфирующих прокладок 7, размещенных в пазухах рельсов с обеих сторон между вертикальными стойками ложементов 4. Прокладка 8 укладывается на дно ложемента для гашения шума, вибрации и регулирования жесткости пути. В вертикальных стойках ложементов 4 с обеих сторон закреплены неподвижно резьбовые втулки 9. При ввинчивании в них винтов 10 до упора укороченных боковых накладок 6 в шейку рельса 5 с контролируемым усилием обеспечивают осевую, вертикальную и поперечную фиксацию рельс с последующей фиксацией соединения контргайками 11. Для укороченных боковых накладок используются бывшие в употреблении стыковые накладки разрезаемые под требуемый размер. Для уменьшения момента трения при затяжке винтов 10 установлена шаровая опора 12.

Посредством устройства способ осуществляется следующим образом. Рельсы 5 укладывают на шпалы 1 в ложементы 4, которые закрепленные окончательно в требуемый размер колеи. В пазухи рельсов, в зазор между вертикальными стойками ложементов и укороченными боковыми накладками 6 сбоку с обеих сторон или сверху задвигают пакет регулировочных и демпфирующих прокладок 7 с укороченными боковыми накладками 6 в которых засверлено глухое отверстие под упор крепежных винтов 10.

Набором прокладок 7 обеспечивают точную регулировку размера колеи с учетом износа рельсов, регулируют демпфирующую способность и поперечную жесткость пути, шумоглушение за счет установки в пакете прокладок из жестких и эластичных материалов, типа резины. После этого крепежными винтами 10, ввинчиваемыми в резьбовые втулки 9 вертикальных стоек ложементов 4, окончательно закрепляют рельсы со шпальной решеткой.

Установка укороченных боковых накладок между ложементами и рельсами имеющих профиль пазух подобно стыковым накладкам, в местах жесткого закрепления рельсов к шпалам, способствует устранению напряжений скручивания верхней части рельса, разгружают опасное сечение в переходе шейки к головке, разгружает головку от напряжений изгиба при горизонтальных и поперечных подвижках пути. Способствует изменению уровня и вида (трехосного на двухосное) напряженного состояния головки рельсов в зоне закрепления.

Контролируемый момент затяжки обеспечивает регулировку костыльного и шпального сопротивления за счет сил трения между рельсом и укороченными накладками, создавая в рельсах продольные напряжения сжатия или растяжения препятствующих температурным перемещениям, что позволяет использовать соединения ложементов с рельсами для регулировки уровня напряженного состояния в рельсах и регулирования стыковых зазоров.

Возможно несколько вариантов монтажа пути. При строительстве линий большой протяженности целесообразно вести укладку длинных плетей в любом исполнении: бесстыковых, со стыковыми соединениями, сварных с окончательным закреплением всех элементов пути: Шпал с ложементами, рельсов с ложементов вместе или раздельно при окончательно отрегулированных размерах колеи собранных в заводских условиях. При проведении локальных ремонтных работ предлагаемое соединение рельсов со шпальной решеткой не требует демонтажа пути, осуществляется отвинчиванием винтов 10 с беспрепятственной заменой или перестановкой отдельного рельса или плети целиком, с переворотом или перекладкой правого рельса на место левого для замены изношенной рабочей грани, с разрезкой, сваркой длинных участков при необходимости.

Предлагаемая геометрия рельсов с заменой подошвы второй головкой симметрично расположенной относительно вертикальной и горизонтальной осей без нарушения стандартных размеров ширины головки и высоты рельса, геометрии и профиля позволило изменить конструкцию закрепления рельсов со шпальной решеткой. Конструкция ложементов обеспечивает независимый доступ к их сборке, разборке без демонтажа элементов пути и нарушения размеров колеи, требующего длительной дорогостоящей регулировки.

Кроме того новая конструкция позволяет разумно разделить функции, выполняемые отдельными элементами рельсов, применяемых третье столетие, геометрия которых сегодня не отвечает растущим требованиям интенсификации всех параметров движения подвижного состава (скорости, осевой нагрузки, интенсивности движения, долговечности, сохранности деталей подвески подвижного состава и др.). Благоприятное изменение напряженного состояния рельс в местах разрушения. Двухсотлетняя практика эксплуатации профиля рельсов остановила технический прогресс на железнодорожном транспорте, о чем свидетельствует десятикратный рост интенсивности износа бандажей и рельсов.

Головка рельсов несет осевую, вертикальную, поперечную, нагрузку, ударную от боковых перемещений, на стыках сопровождаемых скольжением и высокими температурными вспышками при торможении. Разница в характере нагружения и износа гребня и поверхности катания практически лишает средств повышения общей износостойкости бандажей и рельс.

Переходные участки к головке и подошве несут нагрузку от изгиба в поперечном и вертикальном направлении, скручивание с высокой концентрацией напряжений в местах переходов, проявляющихся в появлении трещин. Кроме того металл шейки и подошвы выполняет чисто вспомогательную функцию и оказывается не использованным [6].

Коэффициент использования металла рельсов едва достигает 1,5% [1]. Незначительные потери металла профиля головки, единичные выщербины, сколы, трещины приводят к переплаву огромной массы рельсов в которых 95% недоиспользованных резервов прочности. При выплавке и утилизации отработанных рельсов от угара компонентов сплава теряется 20-30% исходного сырья.

Предлагаемая конструкция рельса позволяет разделить и удвоить поэлементно несущие возможности элементов рельса и повысить их долговечность на данном этапе в 4 раза. Удвоенное количество головок рельса с сохранением стандартного профиля по ГОСТ и геометрии по габаритам позволило увеличить изгибную и крутильную жесткость, эффективно использовать массу металла подошвы и шейки, занимающую 49,31% площади для установки второй головки, занимающую площадь 36% пропорциональных весу [2]. Выигрыш в весе от замены подошвы составляет 13,31%. А при переходе на более легкий тип рельсов, в связи с уменьшением напряженного состояния, увеличением жесткости и прочности позволит получить 10 кг экономии с одного метра. Вес одного метра рельса Р75 составляет 74,6 кг, рельса Р65К-64,67 кг. Итого, суммарная экономия 10-20 кг веса.

Кажущаяся абсурдность предлагаемого решения выливается в миллионы тонн экономии металла.

Замена участка пути по предлагаемому способу не требует переходных элементов, который вписывается как единое целое в продолжение или начало пути. Целесообразно начать внедрение заменой по предлагаемому способу внешних рельсов в кривых, испытывающих аномальный износ от действия центробежных сил, в местах уводов, выбросов и повышенного износа, зоны проявления которых известны, из многолетней эксплуатации, что позволит предупредить аварийные проявления. Совместное применение предлагаемых средств [3, 4] позволит значительно уменьшить ущерб от эксплуатации рельсового транспорта.

Протяженность кривых на железных дорогах России составляет 33%. Интенсивность износа по регионам колеблется в 10-11 раз [7], 30% рельсов заменяется по причине появления трещин в головке [8]. Боковой износ на отдельных участках дороги достигает 22 мм [9].

Затраты на поддержание работоспособности верхнего строения пути составляют 40% от стоимости его эксплуатации. Затраты на восстановление работоспособности колесных пар и рельсов железнодорожного транспорта достигают 70-100 миллиардов рублей.

Из приведенных цифр видна огромная перспектива внедрения предлагаемой технологии.

Передача функции закрепления рельса на ложементах значительно уменьшает напряженное состояние и износостойкость в точках, лимитирующих долговечность. Упрощение технологических операции при сборке, обслуживании и ремонтах значительно, что наряду с перечисленными преимуществами, удешевляет себестоимость эксплуатации железнодорожного транспорта.

Использование предлагаемого способа и устройства обеспечивает многолетнюю укладку шпальной решетки с гарантированными размерами колеи и высокой доступностью к периодической регулировке, ремонту, замене, перевороту и замене местами по мере износа. Возможность простой и быстрой переустановки за счет двух болтов на ложементах без демонтажа других элементов пути позволяет устранить женский труд по заколачиванию костылей.

Высокая прочность, жесткость и ремонтопригодность обеспечит повышение нагрузки до 30-50 тонн на ось беззатратным способом и получением прибыли.

1. Источники информации 1. Рельсы ГОСТ Р5685-2000. Накладки ГОСТ 81930-73

2. Головин А.В. Введение в нанотехнику. - М.: Машиностроение, 2007. - 496 с.

3. Патент №2669043 В.К. Загорский, Я.В. Загорский, А.В. Загорский С2 B61F 5/00

4. Патент (положительное решение о выдаче №2017113253/02.09.2018 г. В.К. Загорский, Я.В. Загорский, А.В. Загорский

5. Обобщение передового опыта тяжеловесного движения: вопросы взаимодействия колеса и рельса. Первое издание. Международная ассоциация тяжеловесного движения 2808 Форест-Хилл-карт, Виргиния-Бич, штат Виргиния 23454 США. Москва, 2002.

6. Распоряжение ОАО «РЖД» от 16.06.2011 №1317р

7. Воробьев А.А., Конограй О.А. Сопоставление территориальных филиалов ОАО «РЖД» по условиям эксплуатации колесных пар подвижного состава (ПГУПС, г. Санкт-Петербург.

8. Heinsch М. Шпалы из альтернативных материалов в условиях высокой осевой нагрузки ЖДМ-2005, №3.

9. Распоряжение ОАО РЖД от 16.06.2011 №1317р.

Реферат

Изобретение относится к верхнему строению железнодорожного пути и способам его эксплуатации. Рельсы закреплены на шпалах в ложементах с возможностью регулировки. Рельсы изготовлены симметричными с двумя противоположно расположенными головками. При износе боковой рабочей грани меняют местами правый и левый рельсы, при повторном износе переворачивают рельсы нижней головкой вверх, а при очередном износе рабочей головки снова меняют рельсы местами. Достигается увеличение срока службы рельсовых плетей. 2 н. и 4 з.п. ф-лы, 2 ил.

Комментарии