Шпала - RU2095509C1

Код документа: RU2095509C1

Чертежи

Описание

Изобретение относится к области строительства и может быть использовано при возведении железнодорожного строения пути, особенно при строительстве в агрессивных средах.

С ростом интенсивности движения на железнодорожном транспорте, увеличением скоростей и выводом удлиненных составов остро стоит вопрос об усилении подрельсового основания. Как известно, железобетонные шпалы имеют повышенную жесткость, вызывающую рост напряжений в конструкциях верхнего строения пути и приводят его к расстройству. Жесткость пути, как показывают измерения, при железобетонных шпалах в три и более раз выше, чем при деревянных, что отрицательно влияет, в свою очередь, на стабильность пути и работу взаимодействующих с ним элементов. Существенный недостаток железобетонных шпал низкая их коррозионностойкость на участках с агрессивной средой, значительно уменьшающая срок службы. Значительны также эксплуатационные и технологические дефекты.

Для устранения этих дефектов и были разработаны новые шпалы для железнодорожного транспорта. Такие шпалы изготавливают из армополимербетона с дисперсным армированием. Предлагается использовать фурановый полимербетон, полученный на основе фурфуролацетоновых мономеров ФА и ФАМ, в конструкциях подрельсового основания. Стойкость полимербетонов на основе фурфуролацетоновых смол определяется прежде всего химической активностью связующего, наполнителей и заполнителей. Некоторое влияние на стойкость оказывает определитель (БСК) и различные модифицирующие компоненты. Выявлена повышенная сопротивляемость полимербетона с дисперсным армированием при многократно приложенной нагрузке, что дает основание использовать такой материал для изготовления шпал. Необходимо отметить, что не исключена возможность применения и другого вида полимербетона.

Известна шпала, включающая тело переменного

сечения по длине из армополимербетона с дисперсным армированием, и вкладышами в местах крепления рельсов [1]

Несмотря на достигнутое снижение жесткости по сравнению с железобетонными шпалами,

что значительно улучшает свойство конструкции от воздействия подвижного состава, недостатком известной шпалы является повышенная ее жесткость по сравнению с деревянной, приводящая к значительным

динамическим нагрузкам на пути и подвижной состав, а также значительная материалоемкость дорогостоящих материалов (компонентов полимерных материалов).

Известна наиболее близкая к

предложенной шпала, включающая тело переменного сечения по длине из армополимербетона с дисперсным армированием в виде стальных и синтетических волокон и вкладыши в местах крепления рельсов [2]

Недостатки этой известной шпалы те же.

Задачей изобретения является получение технического результата, выражающегося в снижении динамических нагрузок на путь и подвижной состав за счет создания шпалы с регулируемой жесткостью по ее длине, обеспечивающей ее работу в пределах упругопластических деформаций, обеспечивающих несущую способность конструкции по двум группам предельных состояний, и в значительном увеличении срока эксплуатации, повышении надежности, а также в уменьшении материалоемкости дорогостоящих материалов.

Технический результат достигается за

счет того, что в шпале, включающей тело переменного сечения по длине из армополимербетона с дисперсным армированием, и вкладыши в местах крепления рельсов, высота Hвкл вкладышей

удовлетворяет соотношению

2/3Hшп≥ Hвкл. > 1/3Hшп,

где Hвкл высота вкладыша, мм;

Hшп высота тела шпалы в

месте расположения вкладыша, мм,

верхняя грань средней части тела расположена выше нижней грани вкладышей на величину ΔHср, которая удовлетворяет соотношению

0,

5(Hшп.-Hвкл.) > ΔHср.> 0,1(Hшп.-Hвкл.),,

где ΔHср. расстояние по высоте между верхней гранью

средней части тела и нижней гранью вкладышей, мм;

Hшп высота тела шпалы в месте расположения вкладышей, мм;

Hвкл высота вкладыша, мм,

а дисперсное

армирование в виде стальных и/или синтетических волокон в общей массе тела шпалы составляет 5 7%

Способствует достижению технического результата то, что стальные и/или синтетические волокна

имеют различную длину, причем при использовании только стальных волокон 50% их общего количества имеют длину 5 мм, по 20% 10 мм и 15 мм, при использовании только синтетических волокон 50% их общего

количества также имеют длину 5 мм, по 25% 7 мм и 10 мм, при использовании стальных и синтетических волокон совместно по 25% тех и других имеют длину 5 мм, по 15% стальных волокон имеют длину 10 мм и

15 мм и по 10% синтетических волокон имеют длину 7 мм и 10 мм. Для уменьшения массы конструкции и решения задачи по оптимальной материалоемкости дорогостоящих материалов (компонентов полимербетона) и

возможности широкого диапазона регулирования модуля упругости материала (12000.25000 МПа), что в свою очередь приводит к высокому диапазону регулирования жесткости конструкции совмещают отходы

деревообрабатывающей промышленности с массой полимербетона, а именно, в крупный заполнитель вводятся деревянные щепки или стружка (сухие отходы производства) размерами не более размеров фракции

крупного заполнителя и в объеме не более 25% от общего объема крупного заполнителя, и в мелкий заполнитель вводят опилки (тоже сухие отходы производства) в объеме не более 25% от общего объема мелкого

заполнителя. Сухие отходы производства деревообрабатывающей промышленности могут быть предварительно обработаны соответствующими реактивами для лучшего их совмещения с компонентами полимербетона.

Если при получении частной задачи необходимо получить минимальную жесткость конструкции, то увеличивают процент содержания отходов древообрабатывающей промышленности в пределах разумной необходимости, так как это уже значительно влияет на прочностные характеристики конструкции).

В одном из случаев реализации изобретения шпала снабжена закладными болтами и

дополнительной предварительно напряженной арматурой, расположенной симметрично относительно продольной оси тела, вкладыши выполнены металлическими с зубьями на опорной поверхности и установлены на

слое клеящего состава, при этом участки тела, расположенные под вкладышем, с размерами в плане, равными размерам вкладышей и высоты Hп.б, выполнены из пластифицированного полимербетона с

дисперсным армированием при соотношении их модуля упругости и модуля упругости остальной части тела 1:3,5 и размещены выше места расположения дополнительной предварительно напряженной арматуры, причем

высота Hп.б участков удовлетворяет соотношению:

0,12Hшп < Hп.б < 0,24Hшп,

где

Hп.б высота участков из

пластифицированного полимербетона с дисперсным армированием, мм;

Hшп высота шпалы в месте расположения вкладышей, мм.

В другом случае в шпале вкладыши устанавливают деревянные, а в зоне расположения каждого вкладыша располагают слои клеящего состава. В этом случае тело армировано стальными проволочными каркасами, а средняя часть тела между деревянными вкладышами может быть выполнена по меньшей мере с одним просветом.

Каждый деревянный вкладыш может быть выполнен в одном из частных случаев в виде усеченной пирамиды, имеющей в основаниях шестиугольники, две стороны каждого из которых параллельны продольной оси тела, а четыре другие расположены под углом 7 33o к поперечной оси тела, при этом тело имеет дополнительную предварительно напряженную арматуру.

В другом частном случае каждый деревянный вкладыш выполнен в виде составной по высоте из соединенных клеящим составом верхней и нижней секции

призмы, имеющих в основаниях шестиугольники, две стороны каждого из которых параллельны продольной оси тела и образует со смежными сторонами два прямых противоположно расположенных угла и две пары

тупых углов β и γ, определяемых по формулам:

где β,γ тупые углы шестиугольников, град.

a угол между поперечной осью тела и стороной шестиугольника, расположенной наклонно по отношению к осям тела, град.

при этом волокна верхней

секции призмы вкладыша ориентированы параллельно продольной или поперечной оси тела, а нижней перпендикулярно, причем высота Hн.с нижней секции удовлетворяет соотношению

0,25Hвкл < Hн.с < 0,5Hвкл,

где

Hн.с высота нижней секции вкладыша, мм;

Hвкл высота вкладыша, мм.

Еще в одном частном случае деревянные вкладыши выполнены в виде усеченных пирамид, верхнее и нижнее основание каждого вкладыша выполнены в виде ромба, одна пара сторон которого расположена под углом r к поперечной оси тела, а другая пара сторон перпендикулярно, причем стороны оснований вкладышей, расположенные под углом к поперечной оси тела, образуют угол e = 2ρ, величина которого в два раза превышает угол r наклона сторон ромба каждого вкладыша по отношению к поперечной оси тела.

при наличии стального проволочного каркаса в теле и по меньшей мере одного просвета в средней части тела, деревянные вкладыши в плане могут иметь размер по ширине меньше размера ширины тела, а верхняя их грань при этом возвышается над верхней поверхностью тела. В этом случае вкладыши могут быть выполнены в виде перевернутых усеченных пирамид, в основаниях каждого лежат прямоугольники, ориентированные длинными сторонами вдоль продольной оси тела, а количество вкладышей в местах крепления каждого рельса равно по меньшей мере двум.

Возможет вариант выполнения шпалы как с деревянными, так и с металлическими вкладышами, количество которых в местах крепления каждого рельса равно по меньшей мере двум, при этом нижняя поверхность тела в направлении его поперечной оси расположена под углом по отношению к верхней его поверхности, тело в средней части между вкладышами имеет по меньшей мере один просвет, а верхняя грань вкладышей возвышается над верхней поверхностью тела.

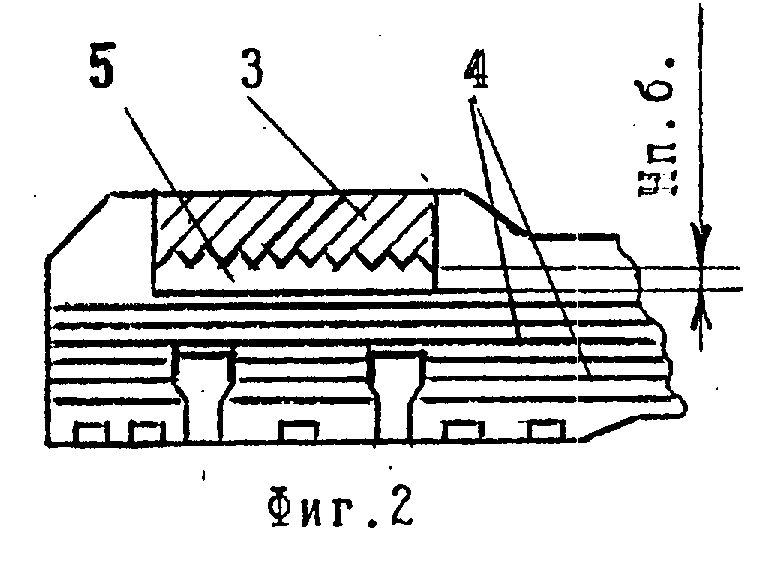

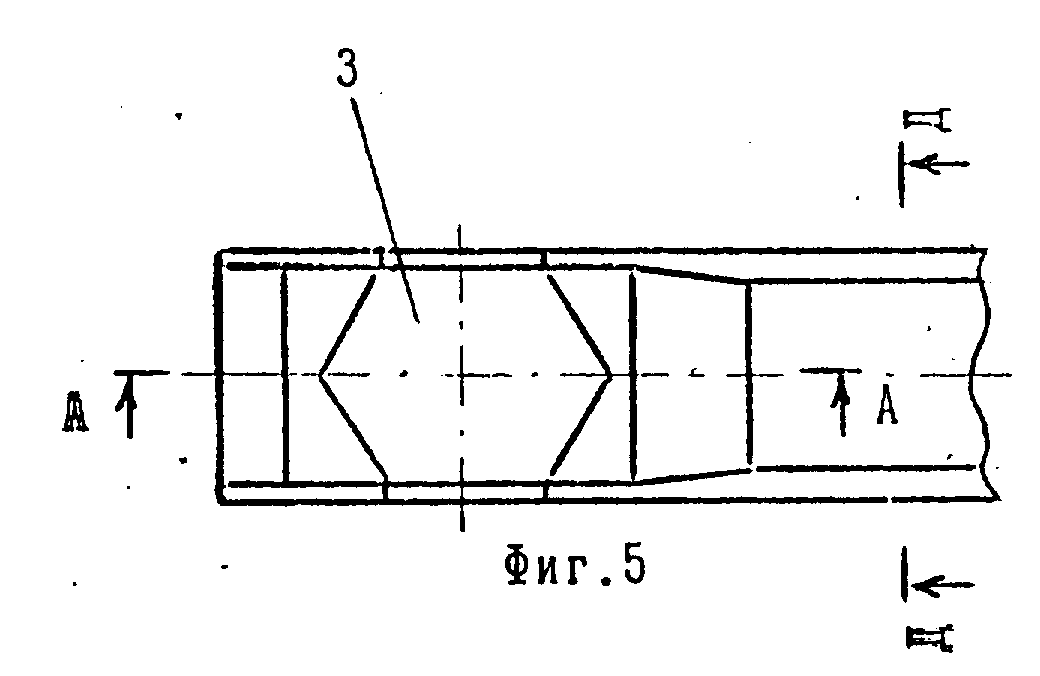

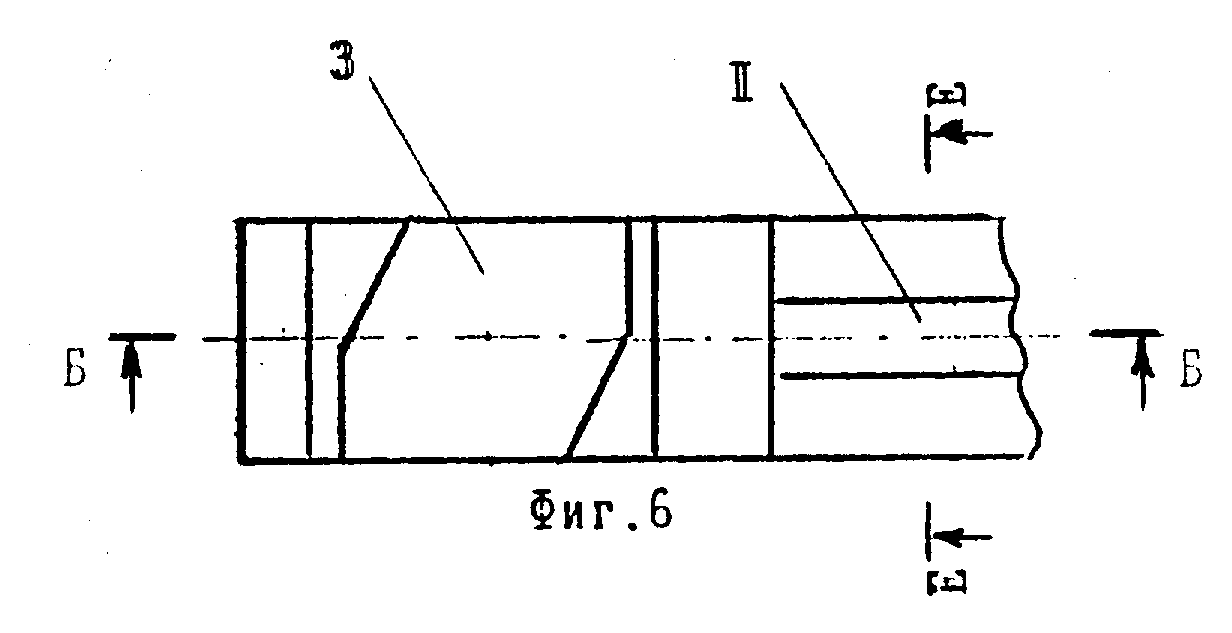

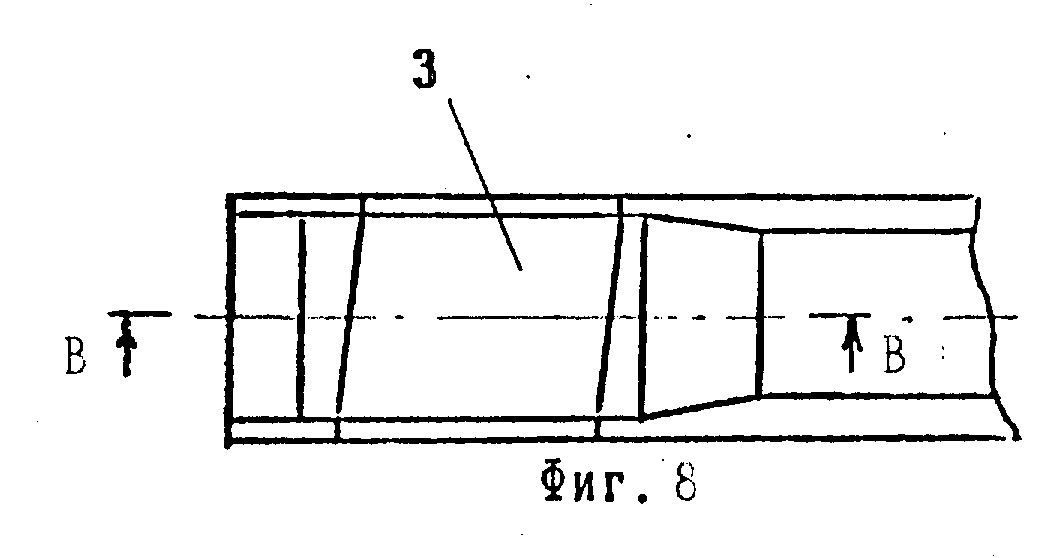

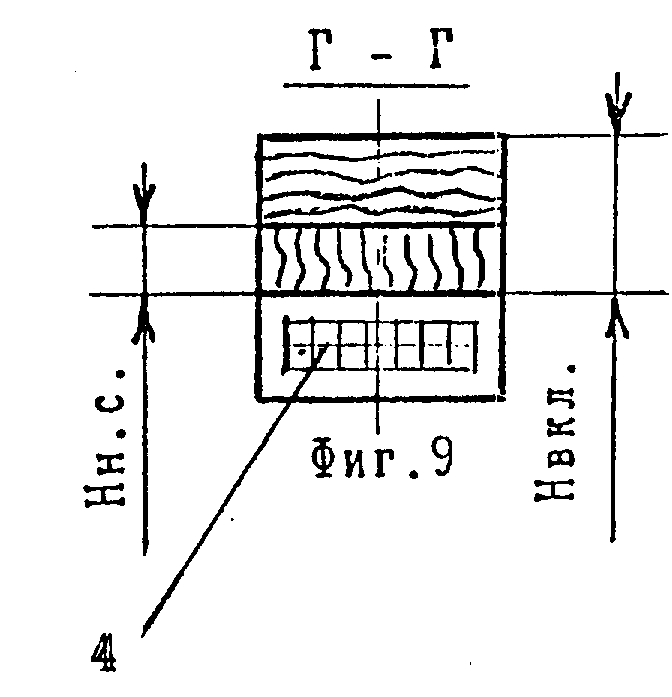

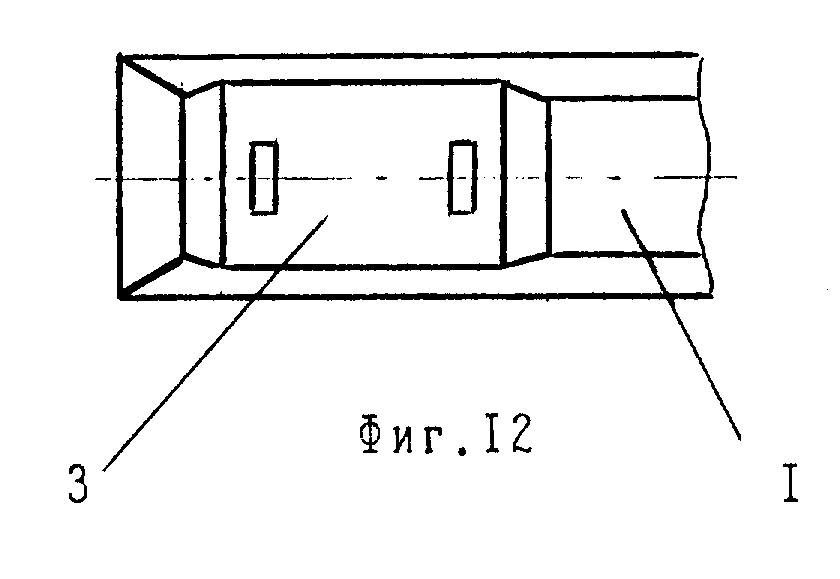

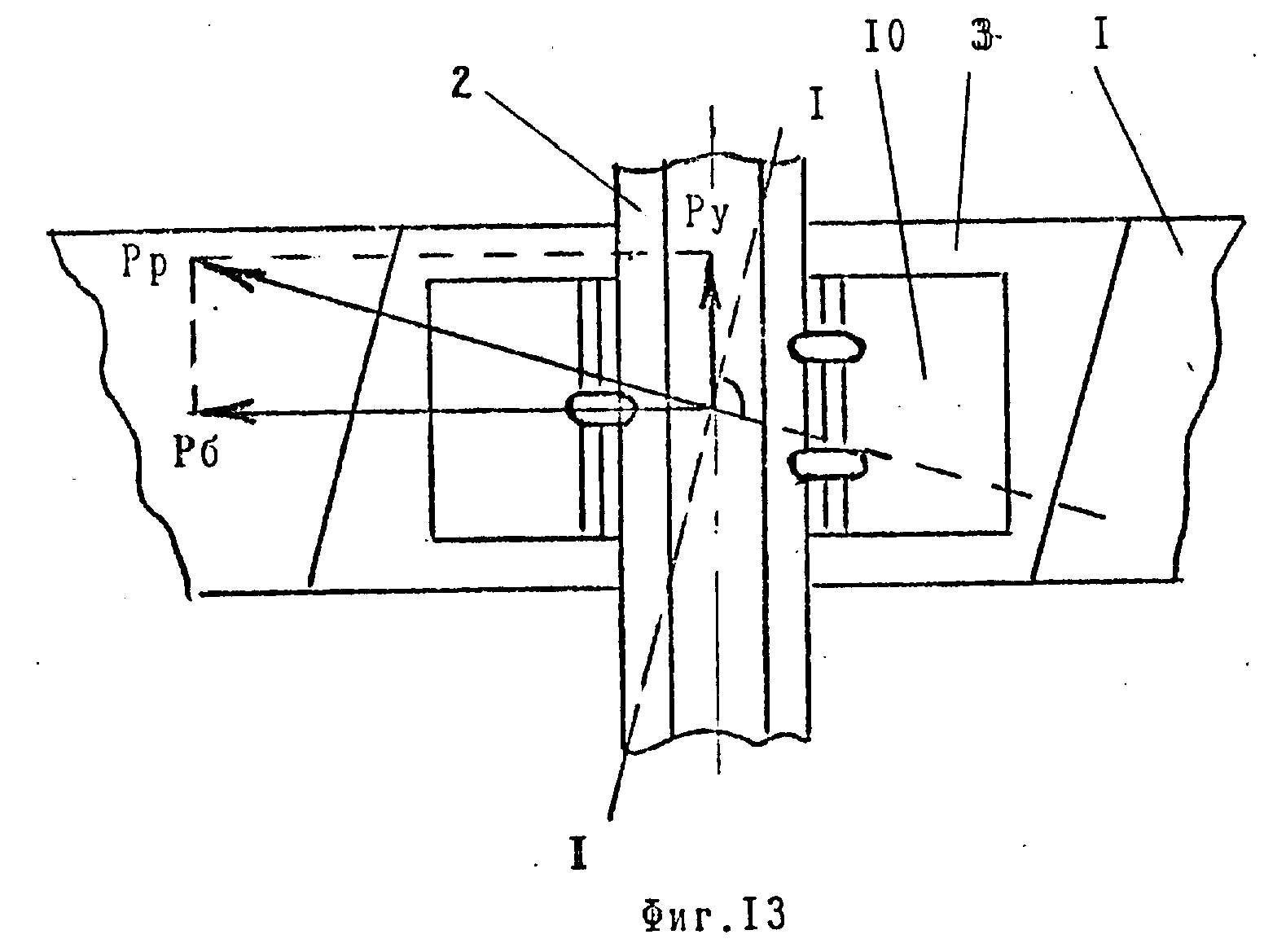

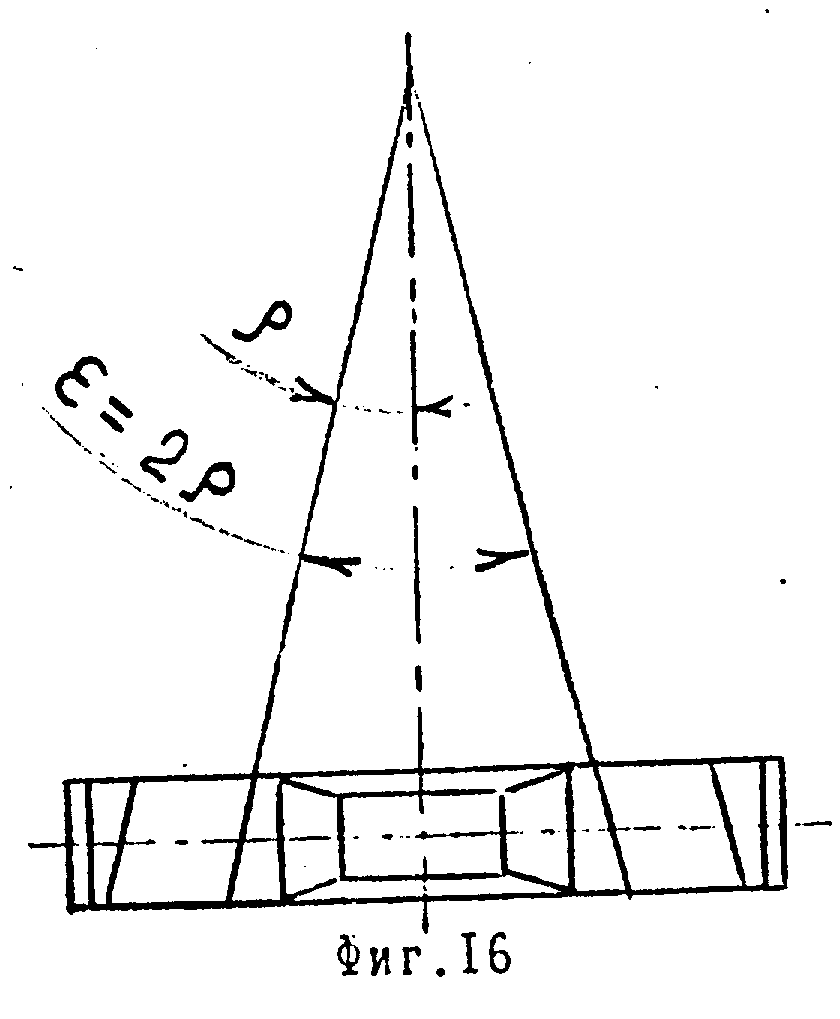

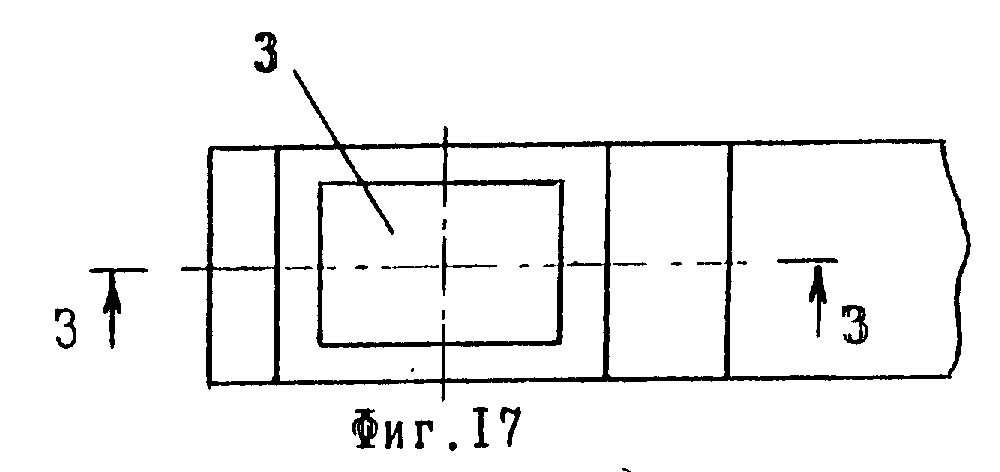

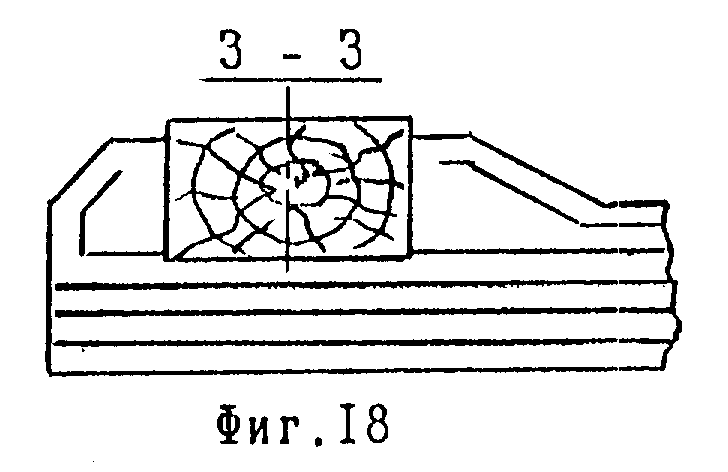

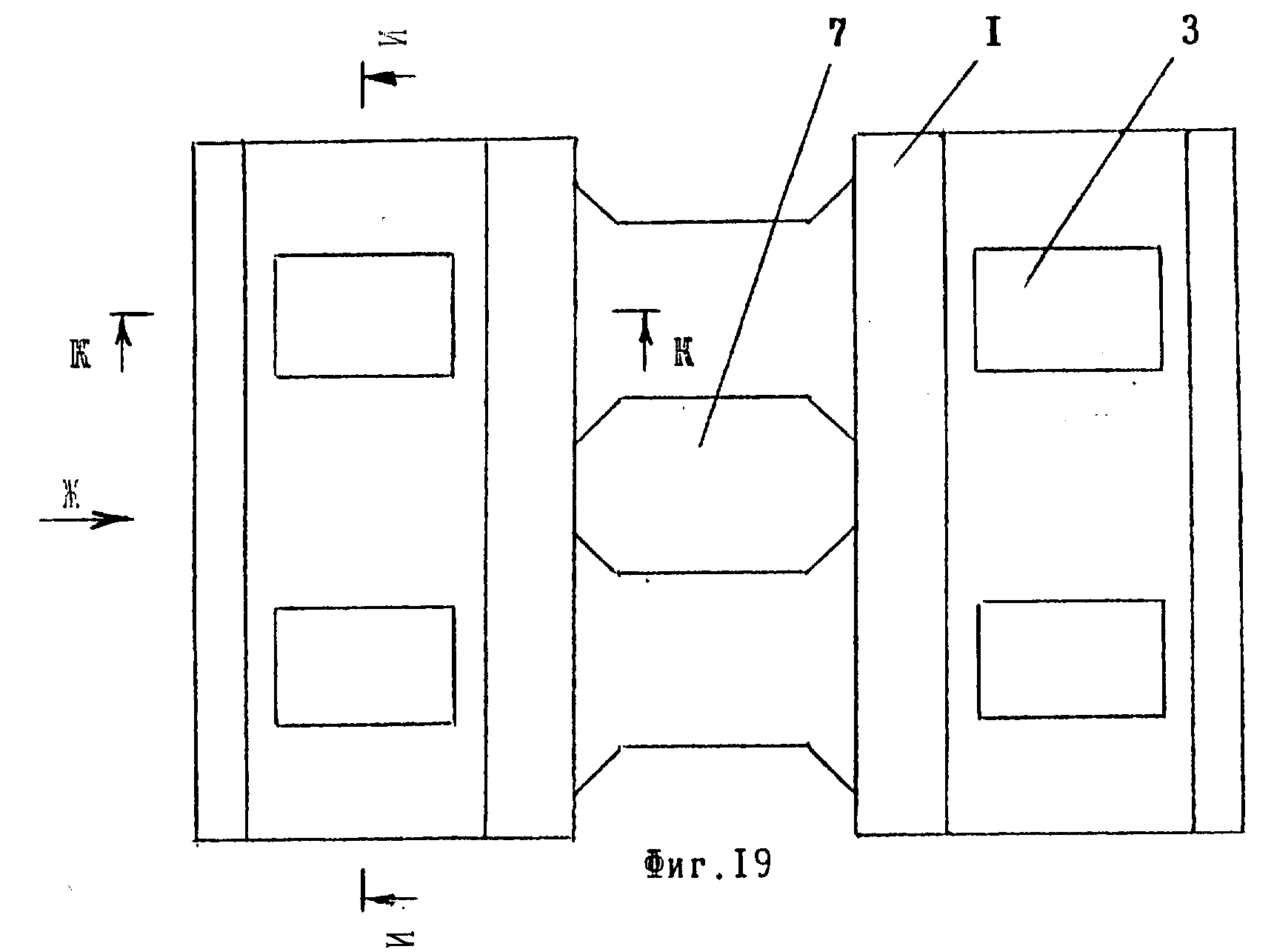

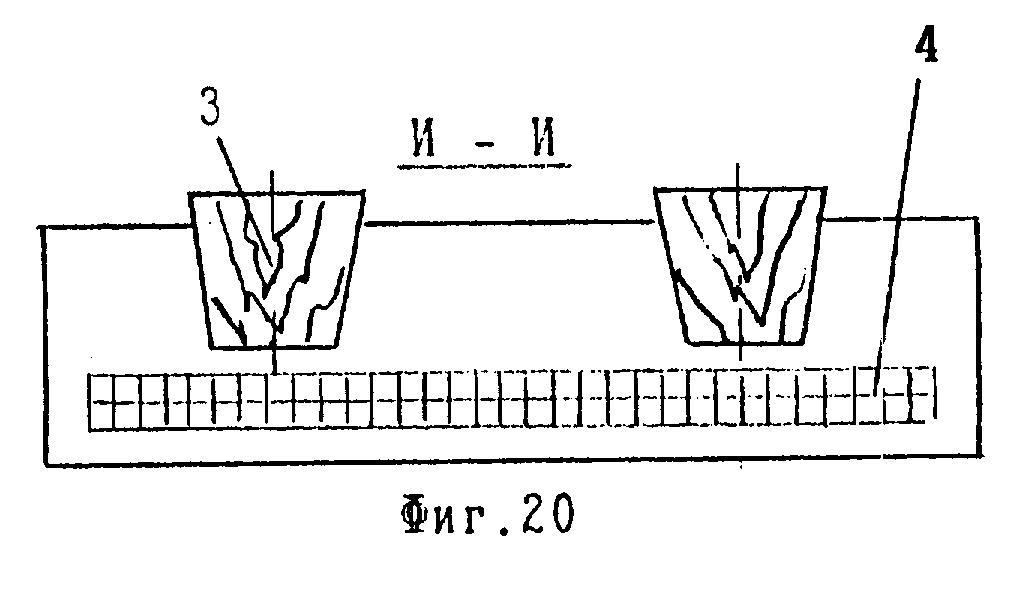

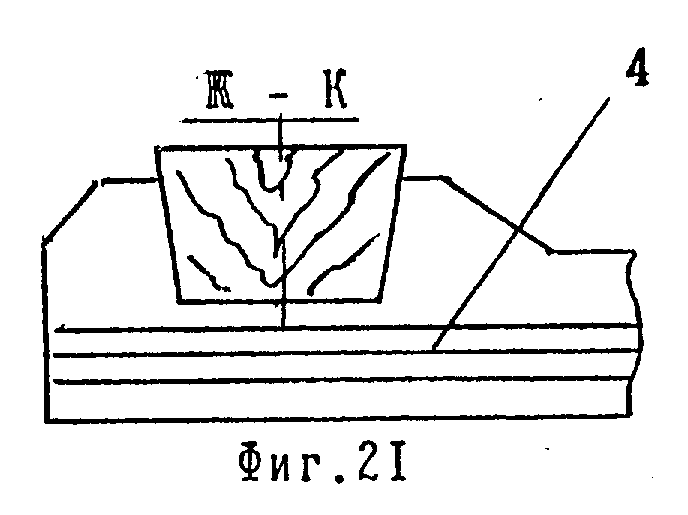

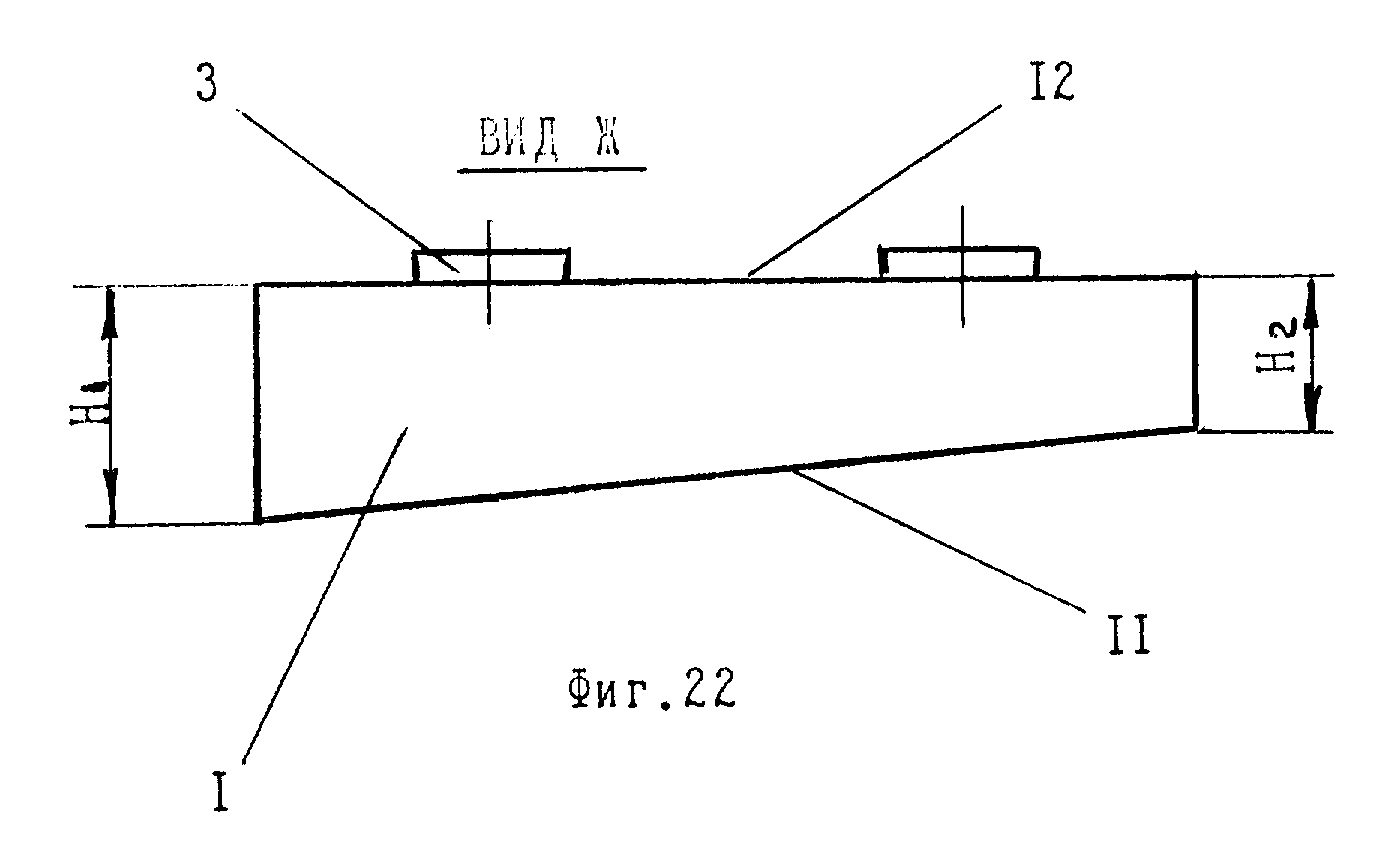

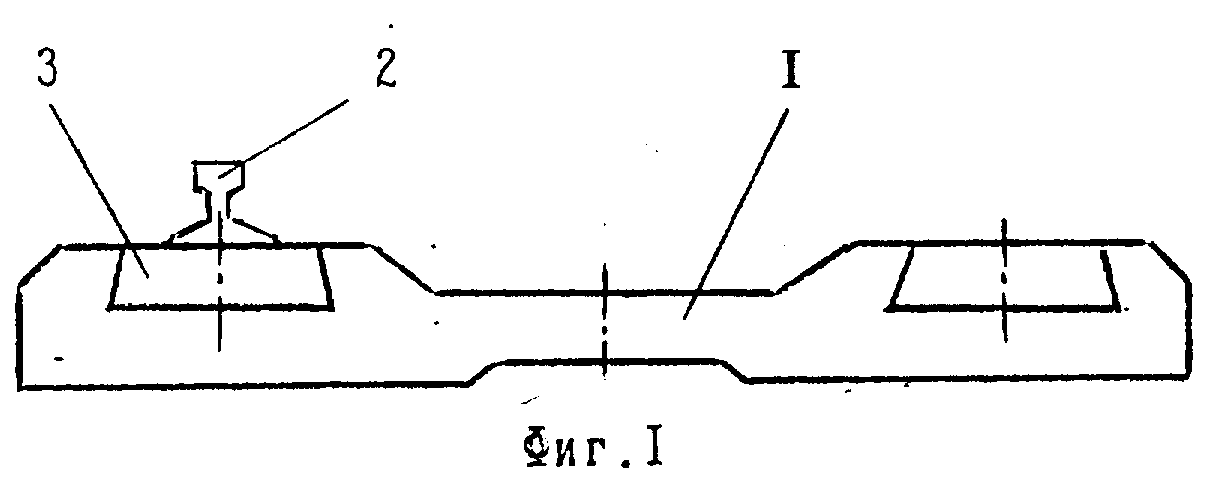

Изобретение поясняется чертежами. На фиг. 1 показан общий вид шпалы; на фиг. 2 часть шпалы с металлическим вкладышем в разрезе укрупненно; на фиг. 3 то же с деревянным вкладышем в виде усеченной пирамиды, имеющей в основании шестиугольники, сечение А-А на фиг. 5; на фиг. 4 то же в виде составной по высоте призмы, сечение Б-Б на фиг. 6; на фиг. 5 вид сверху на фиг. 3; на фиг. 6 вид сверху на фиг. 4; на фиг. 7 в разрезе укрупненно часть шпалы с деревянным вкладышем в виде усеченной пирамиды, верхнее и нижнее основания которой выполнены в плане в виде ромба, сечение В-В на фиг. 8; на фиг. 8 вид сверху на фиг. 7; на фиг. 9 сечение Г-Г на фиг. 4; на фиг. 10 сечение Д-Д на фиг. 5; на фиг. 11 сечение Е-Е на фиг. 6; на фиг. 12 вид сверху на фиг. 2; на фиг. 13 схема распределения сил, действующих на вкладыш в горизонтальной плоскости под воздействием подвижного состава; на фиг. 14, 15 и 16 углы расположения сторон оснований вкладышей; на фиг. 17 конструкция шпалы с вкладышами, имеющими размеры в плане меньше ширины тела; на фиг. 18 - сечение З-З на фиг. 17; на фиг 19 шпала с двумя вкладышами в местах крепления каждого рельса, вид сверху; на фиг. 20 то же, сечение И-И на фиг. 19; на фиг. 21 то же, сечение К-К на фиг. 19; на фиг. 22 шпала с двумя вкладышами в местах крепления каждого рельса, у которой нижняя поверхность тела в направлении его поперечной оси расположена под углом по отношению к верхней его поверхности, вид Ж на фиг. 19.

Шпала во всех случаях содержит тело 1 переменного сечения по длине из армополимербетона с дисперсным армированием. В местах крепления рельсов 3 имеются вкладыши 3. Используется как правило

фурановый полимербетон, полученный на основе фурфуролацетоновых мономеров ФА и ФАМ. Высота Hвкл вкладышей 3 должна удовлетворять соотношению:

2/3Hшп≥Hвкл > 1/3Hшп,

где Hшп высота тела 1 шпалы в месте расположения вкладыша, мм.

Верхняя грань средней части тела 1 расположена выше нижней

грани вкладышей 3 на величину DHср., которая удовлетворяет соотношению

0,5(Hшп.-Hвкл.) > ΔHср.> 0,1(Hшп.-Hвкл.),,

где ΔHср. расстояние по высоте между верхней гранью средней части тела, имеющей высоту Hср и нижней частью вкладыша, мм.

Диcперсное

армирование полимербетона выполнено высокопрочными стальными и/или синтетическими волокнами ( ⌀ 0,1 0,3 мм). В общей массе тела шпалы количества волокон составляет 5 7%

Используемые

для армирования волокна имеют различную длину. При использовании только стальных волокон 50% их общего количества имеют длину 5 мм, по 25% 10 мм и 15 мм. При использовании только синтетических волокон

50% их общего количества также имеют длину 5 мм, по 25% 7 мм и 10 мм. При использовании стальных и синтетических волокон вместе по 25% тех и других имеют длину 5 мм, по 15% стальных волокон 10 мм и 15

мм и по 10% синтетических волокон имеют длину 7 мм и 10 мм.

Волокна могут быть предварительно обработаны соответствующими реактивами, способствующими достижению предельного сцепления поверхности волокон с полимербетоном.

В общем случае в форму укладывается обычная арматура 4 по расчету конструкции, а также вкладыши, затем подготавливается сухая смесь (мелкий наполнитель, крупный наполнитель и дисперсное армирование, т.е. высокопрочные стальные и/или синтетические волокна). Все компоненты тщательно перемешиваются и укладываются в форму. Одновременно изготавливают мастику из полимерных материалов. Для этого совмещают мономер с отвердителем и добавками микронаполнителя. Уложенную в форму сухую смесь пропитывают под давлением приготовленной мастикой. Выдерживают изделие в зависимости от состава при соответствующей технологии полимеризации (твердения) с возможным использованием также и СВЧ (сверхвысокие частоты). Через определенное время изделие извлекают из формы в готовом виде для использования по назначению. Можно использовать другие виды строительных материалов, полимербетонов, удовлетворяющих техническим требованиям данного изобретения, так например, при использовании бетона с пласифицирующими добавками мастику готовят соответственно из цементного теста и пластифицирующих добавок, что можно тоже трактовать как разновидность полимербетонного материала (синтез бетона с пластифицирующими полимерными добавками).

Во всех случаях для уменьшения материалоемкости (расхода) дорогостоящих материалов, снижения массы, а также уменьшения модуля упругости, приводящих к уменьшению жесткости, можно вводить в конгломерат крупного и мелкого заполнителях сухие отходы деревообрабатывающей промышленности.

В случае использования металлических вкладышей 34 (см. фиг. 2) их изготавливают с зубьями на опорной поверхности. В тело 1 устанавливают закладные болты (не показано). Помимо обычной

арматуры 4 используют дополнительно предварительно напряженную арматуру, которая располагается симметрично относительно продольной оси тела 1. Вкладыши 3 установлены на слое клеящего состава, например,

полимерного клея. Участки 5 тела 1, расположенные под вкладышем 3, с размерами в плане, равными размерам самих вкладышей 3, выполнены из пластифицированного полимербетона с дисперсным армированием.

Участки 5 имеют высоту Hп.б, которая удовлетворяет соотношению

0,12Hшп < Hп.б < 0,24Hшп,

где Hшп высота шпалы в

месте расположения вкладышей, мм.

Участки 5 располагаются выше места расположения обычной и дополнительной предварительно напряженной арматуры. Соотношение модуля упругости участков 5 и модуля упругости основной части тела 1 составляет 1:3,5.

Вкладыши 3 могут быть выполнены деревянными, а в зоне расположения каждого вкладыша 3 имеются слои клеящего состава. Тело 1

может быть армировано дополнительно проволочным каркасом 6 (см. фиг. 3). Средняя часть тела 1 между деревянными вкладышами 3 (см. фиг. 6, 11, 19) может быть выполнена по меньшей мере с одним просветом

7. Деревянные вкладыши 3 могут иметь различную форму. Например, в виде усеченных пирамид, имеющих в основаниях шестиугольники, две стороны каждого из которых параллельны продольной оси тела 1, а

четыре другие расположены под углом δ 7 33o к поперечной оси тела (см. фиг. 5, 14). Деревянные вкладыши 3 могут быть выполнены в виде составных по высоте из соединенных клеящим

составом верхних и нижних секций 8, 9 призм (см. фиг. 6, 15). Призмы имеют в основаниях шестиугольники, две стороны каждого из которых параллельны продольной оси тела 1 и образуют со смежными

сторонами два прямых противоположно расположенных угла. Две пары тупых углов b и γ определяются по формулам

где α угол между поперечной осью тела и стороной шестиугольника, расположенной наклонно по отношению к осям тела, град.

Волокна верхней

секции 8 призмы вкладыша 3 ориентированы параллельно продольной или поперечной оси тела 1, а нижней секции 9 перпендикулярно. Высота Hн.с нижней секции удовлетворяет соотношению:

0,

25Hвкл < Hн.с < 0,5Hвкл,

где Hвкл высота вкладыша, мм.

Деревянные вкладыши 3 могут быть выполнены в виде усеченных пирамид, у которых верхние и нижние основания в плане имеют вид ромба (см. фиг. 7, 8, 16). Одна пара сторон ромба расположена под углом к поперечной оси тела 1, а другая пара сторон перпендикулярно. Стороны оснований вкладышей 3, расположенные под углом r к поперечной оси тела 1, образуют угол e, величина которого в два раза превышает угол r наклона сторон ромба каждого вкладыша 3 по отношению к поперечной оси тела 1, то есть e = 2ρ.

Может быть использована шпала, у которой деревянные вкладыши 3 в плане имеют размер по ширине меньше размера ширины тела 1 (см. фиг. 17, 18). При этом верхняя грань вкладышей 3 возвышается над поверхностью тела 1, что предотвращает опирание рельса на тело 1 шпалы. Вкладыши 3 выполнены в виде параллелепипедов.

Деревянные вкладыши 3 могут быть выполнены в форме перевернутых усеченных пирамид, в основаниях которых лежат прямоугольники, ориентированные длинными сторонами вдоль продольной оси тела 1 (см. фиг. 19, 20, 21, 22). Количество вкладышей 3 в местах крепления каждого рельса в этом случае равно по меньшей мере двум.

Конфигурация вкладыша 3, показанного на фиг. 7, 8, 13, 16, позволяет при необходимости производит замену дефектного вкладыша 3 новым без демонтажа рельса и шпалы в любое время года.

Вкладыш воспринимает сложное динамическое силовое воздействие от подвижного состава. Вертикальная динамическая сила давления колеса на рельс передается рельсом через металлическую подкладку 10 на вкладыш 3 и затем вкладышем 3 перераспределяется непосредственно на конструкцию пути. При движении подвижного состава возникают дополнительные силы: боковая сила PБ, направленная параллельно продольной оси тела 1; сила угона пути Pу, особенно на участках с обратным уклоном, направленная перпендикулярно продольной оси тела 1. Результирующая сила Pр (см. фиг. 13) действует на вкладыш 3 перпендикулярно его наклонной стороне, что обеспечивает сопротивление вкладыша 3 сдвигу вдоль поперечной оси тела 1.

Предлагается также конструкция шпалы, позволяющая устранить отвод жесткости в местах сопряжения монолитных железобетонных конструкций пути (эстакады замедлителей сортировочных парков, устои мостов, тоннели) с обычной рельсошпальной конструкцией пути (см. фиг. 19, 22). В указанных местах происходит резкое изменение жесткости подрельсового основания, из-за чего здесь быстро накапливаются остаточные (неупругие) деформации основания пути и, как следствие, резко увеличиваются затраты труда на выправку пути (подъемка и подбивка пути). Следует также отметить, что при съезде с железнодорожной эстакады подгорочных замедлителей на конструкцию дополнительно действуют силы инерции, увеличивающие просадку пути.

Эта шпала выполнена таким образом, что нижняя поверхность 11 тела 1 в направлении его поперечной оси расположена под углом по отношению к его верхней поверхности 12. Количество вкладышей 3 в местах крепления каждого рельса 2 равно по меньшей мере двум. В средней части тела 1 имеется между вкладышами 3 по меньшей мере один просвет 7.

Для более плавного перехода жесткости шпала имеет максимальную высоту H1 250 мм, которую назначают исходя из минимального размера полимербетона, минимальную толщину H2= 150 мм по минимальному пределу прочности. Такая конструкция шпалы позволяет повысить ее сопротивление сдвигу, то есть увеличить стабильность подрельсового основания.

Применение шпал такой конструкции на основе фурфуролацетонового мономера ФАМ и ФА в местах сопряжения монолитных железобетонных конструкций подрельсового основания и обычной рельсошпальной конструкции пути позволяет значительно повысить стабильность основания, предотвратить быстрое накопление остаточных деформаций в нем, уменьшить его жесткость, то есть обеспечить плавный отвод жидкости от монолитного железобетонного основания к шпалам. Высокие электроизоляционные свойства полимербетона позволяют исключить из угла скрепления изолирующие детали, что упрощает конструкцию узла скрепления и, следовательно, повышает его надежность.

Положительные качества предлагаемой конструкции позволяют снизить до минимума такую трудоемкую работу при текущем содержании, как выправку пути установкой карточек или подъемкой и подбивкой пути. Применение конструкции на участках с агрессивной средой также дает значительный экономический эффект за счет увеличения срока службы. Снижение уровня динамических сил в местах сопряжения различных конструкций подрельсового основания путем укладки предлагаемых шпал, как промежуточного элемента, повышает срок службы как конструкции пути, так и подвижного состава.

Экономический эффект от реализации изобретения определяется прежде всего долговечностью предлагаемых шпал, которые по своим физико-химическим характеристикам по предварительным оценкам могут служить более 50 лет в агрессивных средах, там, где традиционные конструкции, выполненные из дерева и железобетона, могут находиться всего несколько лет.

Таким образом, использование изобретения позволяет получить технический результат, выражающийся в снижении динамических нагрузок на путь и подвижной состав за счет создания конструкции с регулируемой жесткостью в широком диапазоне по ее длине, обеспечивающей ее работу в пределах упругопластических деформаций, обеспечивающих несущую способность конструкции по двум группам предельных состояний, и в значительном увеличении срока эксплуатации, долговечности и надежности, а также в уменьшении расхода (материалоемкости) дорогостоящих материалов.

Источники информации

1. Авторское свидетельство N 1232723, E 01 B 3/44,

1986.

2. Авторское свидетельство N 1276717, E 01 B 3/34, 1986.

Реферат

Изобретение относится к строительству и может быть использовано при строительстве и эксплуатации железнодопожных путей, особенно в агрессивных средах. Шпала включает тело переменного сечения по длине из армополимербетона с дисперсным армированием. В местах крепления рельсов в тело заделаны вкладыши. Высота вкладышей Hвкл удовлетворяет соотношению 2/3 Hшп≥ Hшп > 1/3Hшп, где Hшп - высота тела шпалы в мест расположения вкладыша. Верхняя грань средней части тела расположена выше нижней грани вкладышей на величину Δ Hср 0,5 (Hшп-Hвкл > Δ Hср > 0,1 (Hшп -Hвкл). Дисперсное армирование в виде стальных или синтетических волокон или тех и других совместно в общей массе тела шпалы составляет 5 - 7%, с различной длиной и различным процентом содержания вида волокон в общей массе материала полимербетона. Используются металлические и деревянные вкладыши различной геометрической формы. Шпалы в средней части может иметь по меньшей мере один просвет. В местах крепления рельсов может быть расположено, например, по два деревянных вкладыша. 11 з. п. ф-лы, 22 ил.

Формула

2/3 Hшп ≥ Hвкл > 1/3 Hшп,

где Hвкл высота вкладыша, мм;

Hшп высота тела шпалы в месте расположения вкладыша, мм,

верхняя грань средней части тела расположена выше нижней грани вкладышей на величину ΔHср, которая удовлетворяет соотношению

0,5(Hшп -Hвкл ) > ΔHср > 0,1(Hшп -Hвкл ),

где ΔHср - расстояние по высоте между верхней гранью средней части тела и нижней гранью вкладышей, мм;

Hшп высота тела шпалы в месте расположения вкладышей, мм;

Hвкл высота вкладыша, мм,

а дисперсное армирование в виде стальных и/или синтетических волокон в общей массе тела шпалы составляет 5 7%

2. Шпала по п. 1, отличающаяся тем, что стальные и/или синтетические волокна имеют различную длину, причем при использовании только стальных волокон 50% их общего количества имеют длину 5 мм, по 25% 10 мм и 15 мм, при использовании только синтетических волокон 50% их общего количества также имеют длину 5 мм, по 25% 7 мм и 10 мм, при использовании стальных и синтетических волокон совместно по 25% тех и других имеют длину 5 мм, по 15% стальных волокон имеют длину 10 мм и 15 мм и по 10% синтетических волокон имеют длину 7 мм и 10 мм.

0,12 Hшп < Hп.б < 0,24 Hшп,

где Hп.б высота участков из пластифицированного полимербетона с дисперсным армированием, мм;

Hшп высота шпалы в месте расположения вкладышей, мм.

где β, γ - тупые углы шестиугольников, град;

α - угол между поперечной осью тела и стороной шестиугольника, расположенной наклонно по отношению к осям тела, град.

0,25 Hвкл < Hн.с < 0,5 Hвкл,

где Hн.с высота нижней секции вкладыша, мм;

Hвкл высота вкладыша, мм.

Комментарии