Поршневая машина - RU2254488C2

Код документа: RU2254488C2

Чертежи

Описание

Предлагаемое изобретение относится к поршневой машине согласно ограничительной части п.1 формулы изобретения.

Известны поршневые машины этого типа. В частности, известны поршневые двигатели с рабочим циклом ОТТО или Дизеля, в которых прямолинейное возвратно-поступательное движение поршня при помощи взаимодействующих с коленчатым валом шатунов преобразуется во вращательное движение. Движение поршня при этом осуществляется в форме синусоиды, траектория перемещения поршня не поддается воздействию, невозможна оптимизация процесса сгорания, например, в двигателях внутреннего сгорания в отношении низкотоксичного сгорания.

В документе ЕР-А-0702128 представлен механизм, посредством которого прямолинейное возвратно-поступательное движение поршня при помощи дискового кулачка преобразуется во вращательное движение вала. Благодаря использованию дискового кулачка характеристика движения поршня может быть согласована с желательным процессом и оптимизирована, однако в связи с представленным здесь расположением имеет место воздействие переменных усилий, в частности, усилий в поперечном направлении, на стенки поршня, что негативно сказывается на условиях трения и вместе с тем увеличивается износ соответствующих трущихся поверхностей. Кроме того, в дисковом кулачке имеется большое различие между наибольшим и наименьшим радиусами, вследствие чего прокатывающийся на нем ролик при, в сущности, постоянной угловой скорости вала тормозится за один поворот вала с максимальной скорости до минимальной скорости и ускоряется вновь до максимальной скорости. При работе двигателей на высоких скоростях из-за инерции массы ролика возникают проскальзывания между поверхностью ролика и поверхностью дискового кулачка, в результате чего также в данном случае имеет место относительно большой износ.

Из публикации WO 88/05858 известна машина внутреннего сгорания, в которой расположены попарно расходящиеся поршни, прямолинейное возвратно-поступательное движение которых передается через закрепленные на поршнях ролики на кривую, имеющую форму кольцевой поверхности, снабженной выпуклостями и впадинами и жестко связанной с валом. Этот выбор криволинейных поверхностей значительно уменьшает колебание числа оборотов ролика, которое при вышеописанном применении дисковых кулачков очень велико. При применении бочкообразных цилиндрических роликов, следствием которого является весьма значительное падение грузоподъемности и что позволяет предотвратить появляющиеся в цилиндрических роликах спиральные движения, сохраняется по-прежнему осевое смещение роликов на подъемах дисковых кулачков и поэтому не удается избежать относительно большого износа. Кроме того, и в этом варианте исполнения действует реактивная сила через поршни на стенку цилиндра, в результате чего здесь также возникает большое трение.

В публикации WO 98/04820 также представлена машина внутреннего сгорания, имеющая в сущности аналогичное строение, что и предыдущая, с той лишь разницей, что вместо криволинейной дорожки, предусмотренной в виде криволинейной поверхности в пустотелом цилиндре, используется ребро, опоясывающее цилиндр. Однако этой конструкции присущи те же недостатки, что и вышеописанной форме исполнения.

Задача настоящего изобретения заключается таким образом в получении такого поршневого двигателя, в котором преобразование прямолинейного возвратно-поступательного движения поршня во вращательное движение вала и наоборот осуществляется так, что возможно поддержание минимального трения и износа. Кроме того, конструкция необходимого для этого механизма должна быть простой и не требующей больших затрат.

Согласно изобретению решение этой задачи осуществляется за счет признаков, приведенных в пункте 1 формулы изобретения.

Благодаря использованию поворотного рычага корпусом могут быть оптимальным образом восприняты реактивные силы, так что на поршни практически не действуют направленные со стороны силы.

Предпочтительная форма исполнения изобретения состоит в том, что дорожка, по которой перекатываются ролики, проходит в полой сферической чашке с центром в точке пересечения оси качения поворотного рычага с осью вращения вала, поверхность дорожки в радиальном направлении направлена к центру и оба ролика имеют форму усеченного конуса, причем вершина конуса, определяемого усеченным конусом, также находится в вышеназванном центре. Таким образом достигается оптимальный процесс перекатывания роликов на дорожке, не возникает спиральное движение, устраняется осевое смещение ролика, большая грузоподъемность благодаря линии контакта между роликом и дорожкой высока, износ крайне мал.

Другая преимущественная форма исполнения изобретения заключается в том, что каждая соединительная тяга жестко связана с соответствующим поршнем и перемещается в зоне ее шарнирного соединения с поворотным рычагом в прямолинейной направляющей, ориентированной параллельно оси цилиндра. Таким образом достигается оптимальная центровка поршня в цилиндре, очень вязкое трение между поршнем и цилиндром, в результате чего соответственно улучшаются параметры износа и кпд.

Предпочтительно шарнирное соединение между поворотным рычагом и соединительной тягой выполнено таким образом, что место шарнирного соединения смещается вместе с поворотным рычагом, приближаясь или удаляясь относительно его оси поворота. Это позволяет компенсировать дуговое движение поворотного рычага и прямолинейное движение соединительной тяги без дополнительного промежуточного звена.

Еще одна предпочтительная форма исполнения изобретения основана на том, что поворотный рычаг образован рамой, между параллельными плечами которой проходит вал и оба плеча снабжены соответственно опорными цапфами, образующими ось поворота, и опорные цапфы соответственно расположены в подшипниках, каждый из которых удерживается в серьге, а серьги жестко соединены с корпусом. Благодаря этой конструкции достигается оптимальное восприятие усилий, вызванных действующим на поворотный рычаг крутящим моментом; возможно обеспечение минимального трения.

Предпочтительно подшипники в жестко связанных с корпусом серьгах выполнены с возможностью регулирования, благодаря чему регулируется поворотный рычаг и оба ролика оптимальным образом взаимодействуют с дорожкой.

Предпочтительным образом вал оснащен средствами для передачи вращательного движения на другие передаточные элементы, например для управления клапанами и для привода других агрегатов.

Еще одна задача изобретения состоит в создании конструктивно простого и подверженного минимальному износу клапанного устройства для закрытия и открытия впускного и выпускного отверстий в цилиндре поршневой машины, в частности поршневой машины вышеописанного типа.

Согласно изобретению эта задача решается за счет признаков, приведенных в пункте 8 формулы изобретения. Благодаря применению уплотнительной пластины, шарнирно связанной с поворотным рычагом, и в закрытом положении перекрывающей соответствующее отверстие цилиндра, достигается оптимальное уплотнение без необходимости притирки между собой сложных поверхностей.

В предпочтительном варианте уплотняющая поверхность уплотнительной пластины выполнена плоской, также может быть выполнена плоской соответствующая поверхность поверхности цилиндра, охватывающей соответствующее отверстие, и эти поверхности получаются простым способом.

Другая предпочтительная форма исполнения этого клапанного устройства заключается в том, что уплотнительная пластина выполнена настолько подвижной относительно оси поворота поворотного рычага, что уплотняющая поверхность уплотнительной пластины автоматически устанавливается относительно поверхности, окружающей соответствующее отверстие. Это обеспечивает оптимальное уплотнение.

Еще одна предпочтительная форма исполнения клапанного устройства заключается в том, что на уплотнительную пластину устанавливается противовес, который помещается таким образом, что движение открытия и закрытия уплотнительной пластины в сущности не изменяют ее положения относительно поворотного рычага. Так как между уплотнительной пластиной и поворотным рычагом тем самым практически не происходит движения, то не требуется предусматривать смазку, что существенно упрощает конструкцию.

Наконец, следующая предпочтительная форма исполнения изобретения состоит в том, что по меньшей мере уплотнительная пластина изготовлена из керамического материала. Этим обеспечивается необходимая термостойкость без охлаждения, устраняются коробление и температурные напряжения в уплотнительной пластине, вызываемые охлаждением.

Варианты исполнения устройств согласно изобретению поясняются ниже более детально в виде примера на основании прилагаемого чертежа, а именно:

фиг.1 - схематическое изображение поршневой машины согласно изобретению, выполненной как тепловой двигатель;

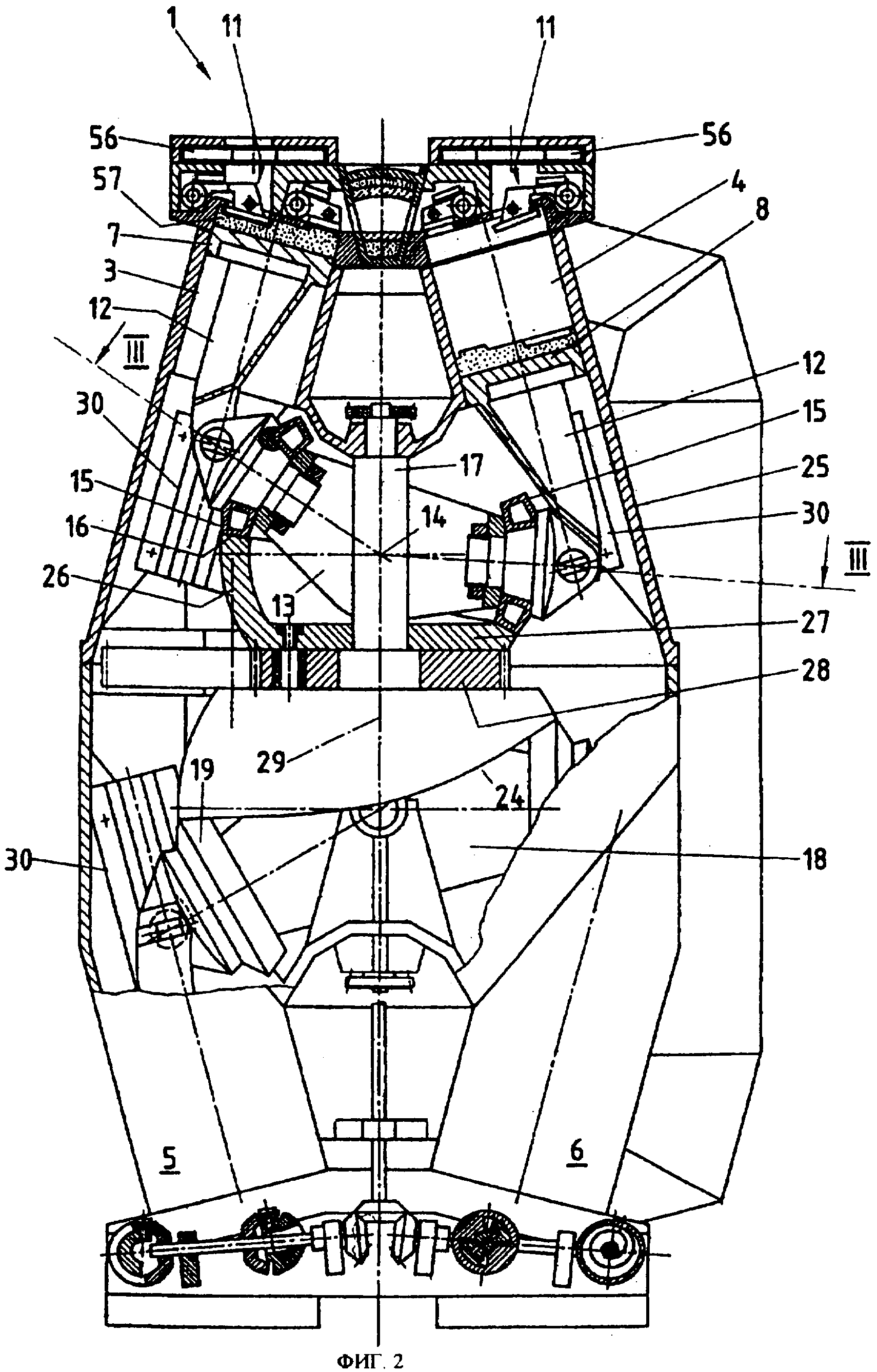

фиг, 2 - вид группы системы цилиндров в конструктивном исполнении, частично в разрезе, теплового двигателя по фиг.1;

фиг.3 - изображение в разрезе по поворотному рычагу вдоль линии III-III изображения по фиг.2;

фиг.4 - изображение в разрезе вдоль линии IV-IV по поворотному рычагу по фиг.3;

фиг.5 - вид на первый вариант исполнения клапанного устройства;

фиг.6 - вид сверху на клапанное устройство по фиг.5, частично в разрезе;

фиг.7 - вид на другой вариант исполнения клапанного устройства и

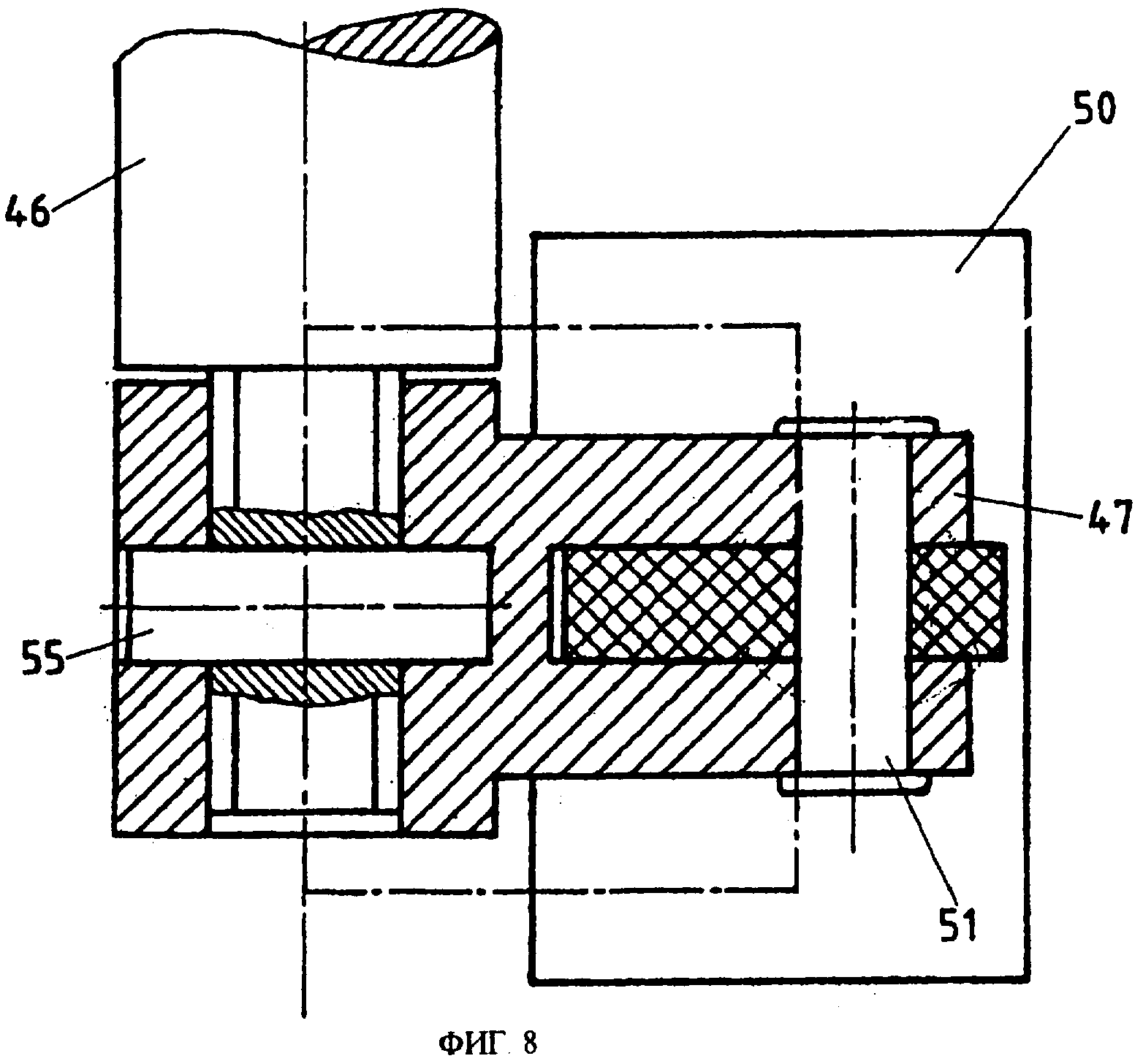

фиг.8 - вид сверху на клапанное устройство по фиг.7, частично в разрезе.

Выполненная как тепловой двигатель поршневая машина, схематически представленная на фиг.1, содержит две группы 1 и 2 соответственно четырех цилиндров 3, 4, 5 и 6. В каждом цилиндре 3, 4, 5 и 6 расположен прямолинейно перемещающийся поршень 1, 8, 9 и 10. Каждый цилиндр 3-6 оснащен клапанным устройством 11, при помощи которого могут открываться и закрываться впускной и выпускной отверстия соответствующего цилиндра 3-6, детальное описание указанных клапанных устройств 11 дается ниже.

На поршнях 7, 8, 9 и 10 закреплена соответственно соединительная тяга 12. Соединенная с перемещающимся в цилиндре 3 поршнем 7 соединительная тяга 12 шарнирно связана с одним из концевых участков поворотного рычага 13. Соединительная тяга 12 перемещающегося в цилиндре 4 поршня 8 шарнирно связана с другим концевым участком поворотного рычага 13. Поворотный рычаг 13 поворачивается по центру вокруг оси поворота 14, которая удерживается в корпусе поршневой машины, как будет описано ниже.

Равным образом на обоих концевых участках поворотного рычага 13 установлен соответственно ролик 15, оси вращения которого расположены соответственно вертикально к оси поворота 14 поворотного рычага 13. Ролики 15 перекатываются по дорожке 16, жестко связанной с расположенным по центру валом 17 и снабженной возвышениями и впадинами, как описывается ниже.

Равным образом соединительная тяга 12 движущегося возвратно-поступательно в цилиндре 5 поршня 9 шарнирно соединена с одним концевым участком другого поворотного рычага 18, а соединительная тяга 12 перемещающегося возвратно-поступательно в цилиндре 6 поршня 10 шарнирно соединена с другим концевым участком другого поворотного рычага 18. Этот другой поворотный рычаг 18, также как и поворотный рычаг 13, оснащен роликами 19. Другой поворотный рычаг 18 поворачивается вокруг оси поворота 20; оси вращения роликов 19 также расположены перпендикулярно к этой оси поворота 20, также закрепленной на корпусе.

Ролики 19 также перекатываются по дорожке 24, жестко соединенной с валом 17.

Ниже описывается принцип действия теплового двигателя. При проворачивании вала 17 поршни 7 или 8, перемещающиеся возвратно поступательно при помощи соединительных тяг 12 и поворотного рычага 13 в цилиндрах 3 или 4, через впускной канал 21 поочередно всасывают и сжимают газообразную среду, при этом клапанное устройство 11 управляет открытием и закрытием впускного или выпускного отверстий. Сжатый газ выталкивается в камеру высокого давления 22. Благодаря расположению четырех цилиндров 3 и 4 (соответственно по два на группу 1 или группу 2) и соответствующим образом рассчитанной и изготовленной дорожке 16 каждый из поршней 7 или 8 имеет в своем распоряжении примерно четверть оборота вала 17 для выталкивания сжатого газа, причем выталкивание может происходить с небольшой скоростью газа и соответственно незначительными потерями потока. Форма дорожки 16, с ее подъемами и впадинами, соответствует при этом характеристике клапанного устройства 11 и соответствующим условиям течения, так что из цилиндров 3 и 4 в камеру высокого давления 22 течет практически непрерывный и почти равномерный поток газа.

В камере высокого давления 22 к сжатому газу подводится теплота, что может быть, например, результатом сгорания соответствующего топлива в камере высокого давления 22, обозначенного позицией 23. Подвод теплоты может осуществляться также посредством теплообменника, обслуживаемого, например, внешним источником теплоты. Этот внешний источник теплоты может быть задействован практически любым способом. За счет подвода теплоты рабочий газ расширяется и через клапанное устройство 11 течет в цилиндры 5 и 6. Газ расширяется, поршни 9 и 10 поочередно отходят назад и через соединительную тягу 12, через другой поворотный рычаг 18, ролики 19 и дорожку 24 приводят в действие вал 17. Расширившийся газ покидает цилиндры 5 и 6 через управляемые клапанным устройством 11 выпускные отверстия. В цилиндрах 5 и 6 также наполнение рабочим газом происходит путем медленного перетекания и, следовательно, с небольшой потерей энергии. Клапанные устройства 11 управляются известным образом через вал 17 соответствующим приводным механизмом.

В такого типа тепловом двигателе газ в камере высокого давления может быть нагрет, например, при давлении примерно 15-20 бар до температуры примерно 1500К. Рабочий объем цилиндров, которые принимают нагретый газ, примерно в 2,5 раза больше рабочего объема цилиндров, всасывающих и сжимающих газ. Температура вытекающего газа составляет тогда примерно 470К.

Во впускном канале 21 могут быть установлены в зоне клапанных устройств 11 известные дроссельные заслонки 56 (фиг 2). Соответствующие дроссельные заслонки устанавливаются также в зоне клапанных устройств 11 цилиндров 5 и 6. Это может влиять на наполнение всасывающих и сжимающих газ цилиндров 3 и 4. При неполном наполнении давление сжатия будет меньше, что ведет к меньшему давлению в камере сгорания. В камеру сгорания подводится столько теплоты, что в соединении с отводом нагретого газа в цилиндрах 5 и 6 устанавливается постоянное давление. Это давление может замеряться и регулироваться подводом теплоты. Соответствующие дроссельные заслонки позволяют не допустить перетекание газа назад в цилиндры 5 и 6.

Описанный выше пример описывает открытый циркуляционный контур газа. Разумеется, возможно также сконструировать тепловой двигатель с закрытым контуром. При этом подвод теплоты может осуществляться посредством теплообменника, который нагревается, например, энергией Солнца. Выталкиваемый из цилиндров 5 и 6 газ мог бы подводиться к камере низкого давления, где у газа отбирается теплота, после чего газ мог бы опять подводиться к цилиндрам 3 и 4.

Из фиг.2, на которой представлена группа 1 описанной на фиг.1 поршневой машины, видно, как в корпусе 25 расположены цилиндры 3, 4, 5 и 6 и вал 17. В корпусе 25 находится также не представленная поворотная ось, описанная ниже, вокруг которой поворачивается поворотный рычаг 13. Как уже упоминалось, ролики 15 установлены соответственно с возможностью вращения на концевом участке поворотного рычага 13 и перекатываются по дорожке 16. Эта дорожка 16 выполнена как своего рода кольцевая поверхность, образованная полой сферической чашкой 26. Эта полая сферическая чашка 26 имеет уплощенную часть 27, на которой крепится, например, зубчатое колесо 28 и которая жестко связана с валом 17. Центр полой сферической чашки 26 находится в точке пересечения оси поворота 14 поворотного рычага 13 с осью вращения 29 вала 17. Поэтому дорожка 16 с подъемами и впадинами, проходящая в полой сферической чашке 26, всегда находится на одинаковом удалении от вышеназванного центра.

Эти полые сферические чашки 26 со сглаженными частями и установленные на валу 17 зубчатые колеса 28 и т.д. служат одновременно как маховая масса, обеспечивающая равномерное функционирование поршневой машины.

Поверхность дорожки 16 в радиальном направлении всегда ориентирована к центру. Перекатывающиеся по дорожке 16 ролики 15 имеют форму усеченных конусов, причем вершина конуса, обозначенная усеченным конусом, также лежит в центре.

Благодаря этому расположению для роликов 15 на всей длине дорожки 16 всегда имеются оптимальные условия и, следовательно, не происходит спирального движения ролика относительно дорожки, исключается осевое смещение ролика и вместе с тем обеспечивается очень незначительный износ.Благодаря постоянной линии контакта между роликом 15 и дорожкой 16 обеспечивается также большая грузоподъемность.

Равным образом закрепленные на другом поворотном рычаге 18 ролики 19 перекатываются на имеющей соответствующую форму дорожке 24, вследствие чего поршни 9 и 10 (фиг.1) перемещаются в цилиндрах 5 и 6 возвратно-поступательно, так что можно пренебречь детальным описанием. Здесь также достигается, следовательно, оптимальный процесс прокатывания роликов 19 по соответствующей дорожке 24.

Соединительные тяги 12 жестко связаны с поршнями 7 и 8, как это представлено на фиг.2. Равным образом соединительные тяги 12 жестко связаны с перемещающимися в цилиндрах 5 и 6 вверх-вниз поршнями 9 или 10. Поэтому в районе соответственно качающегося рычага 13 или 18 соединительная тяга 12 соответственно движется в прямолинейной направляющей 30. Соединение между соединительной тягой 12 и поворотным рычагом 13 или 18 выполнено таким образом, что место шарнирного соединения расположено с возможностью смещения, приближаясь и удаляясь относительно оси поворота 14 или 20 поворотного рычага 13 или 18, так что дуговое движение поворотного рычага 13 или 18 и прямолинейное движение соединительной тяги 12 могут компенсироваться без дополнительного промежуточного звена. Этим достигается оптимальный ход поршней 7, 8, 9 и 10 в соответствующих цилиндрах 3, 4, 5 и 6.

Как вытекает также из фиг.2, от вала могут работать и другие агрегаты, как это представлено в нижней части фиг.2, например управление клапанными устройствами 11.

Кроме того, как видно из фиг.2, поршневые поверхности поршней 7, 8, 9 и 10 могут быть снабжены теплоизоляционным слоем 57. Соответствующим образом также камера высокого давления 22 (фиг.1) может быть облицована теплоизоляционным материалом.

Из фиг.3 видно, что поворотный рычаг 13 или другой поворотный рычаг 18 имеет форму рамы 31. Эта рама 31 образована двумя плечами 32 и 33, между которыми проходит вал 17. На обоих плечах 32 и 33 закреплена соответственно опорная цапфа 34, заходящая в подшипник 35, который соответственно удерживается в серьге 36, закрепленной в корпусе. Обе эти опорные цапфы 34 образуют таким образом ось поворота 14 или 20.

В связи с применением поворотного рычага для передачи движения между двумя поршнями и дорожкой требуются лишь два ролика, что значительно упрощает конструкцию. Для обеспечения оптимального положения роликов относительно дорожки подшипники 35, в которых находятся опорные цапфы поворотного рычага, могут быть выполнены регулируемыми известным способом, например при помощи установочных винтов.

Оба плеча 32 и 33 соединены между собой на концевом участке соединительной перемычкой 37. В этой соединительной перемычке 37 закреплен опорный болт 38, на котором установлен с возможностью вращения и стопорением относительно осевого смещения ролик 15 или 19. На опорном болту 38 закреплены две распорки 39 и 40, снабженные соответственно продольной прорезью 41. В этих продольных прорезях 41 вставлена опорная втулка 42 с возможностью продольного перемещения, в которой закреплена ось 43. Эта ось 43 с двух сторон заведена в прямолинейные направляющие 30. На опорной втулке 42 удерживается соответствующий конец соединительной тяги 12. Благодаря этому опорному узлу дугообразное поворотное движение поворотного рычага 13 или 18 уравнивается относительно прямолинейного движения соединительной тяги 12.

На фиг.5 и 6 показано клапанное устройство 44, при помощи которого может открываться и закрываться впускное или выпускное отверстие 45 в цилиндре поршневой машины. Это клапанное устройство 44 состоит из оси поворота 46, на которой закреплен рычаг 47. Ось поворота 46 установлена относительно соответствующего цилиндра с возможностью поворота и неподвижно. Поворотный рычаг 47 снабжен выемкой 48 в форме прорези, в которую входит стойка 49, закрепленная на уплотнительной пластине 50. Поворотный рычаг 47 и стойка 49 снабжены сквозным отверстием, в которое вставлен осевой элемент 51. В средней части осевой элемент 51 имеет шарообразную форму, на которую опирается стойка 49. Благодаря зазору, предусмотренному между выемкой 48 в форме прорези и стойкой 49, последняя незначительно поворачивается как вокруг оси, образуемой осевым элементом 51, так и поперечно расположенной к ней оси.

Уплотнительная пластина 50, в закрытом положении закрывающая впускное или выпускное отверстие, опирается своей плоской уплотняющей поверхностью 52 на окружающую соответствующее отверстие поверхность 53 цилиндра. Благодаря возможности поворота стойки 49 относительно осевого элемента 51 уплотняющая поверхность 52 уплотнительной пластины 50 хорошо сопрягается с поверхностью 53. Таким образом достигается оптимальное уплотнение и, соответственно, простая обработка уплотняющих поверхностей. Это конструктивное решение позволяет также компенсировать тепловые расширения соответствующего материала.

Как уже указывалось, закрытие и открытие осуществляется путем поворота оси поворота 46. Приводной механизм может иметь известную конструкцию, хотя возможно также использование поворотного рычага с роликом, который перекатывается по дорожке, которые применяются для движения поршня в описанной выше поршневой машине.

Так как эти перемещения при быстро движущихся поршневых машинах происходят очень быстро, то необходимо избегать слишком интенсивных перемещений уплотнительной пластины 50 относительно осевого элемента 51. Поэтому на стойке 49 с противоположной стороны относительно уплотнительной пластины 50 помещен противовес 54. Этот противовес 54 установлен и рассчитан таким образом, что при движении клапанного устройства для открытия и закрытия уплотнительная пластина 50, стойка 49 и противовес 54 по причине инерции практически не смещаются относительно осевого элемента 51. Следовательно, нет необходимости предусматривать также смазочное устройство для смазки опорного узла уплотнительной пластины. Таким образом конструкция клапанного устройства упрощается.

Чтобы иметь возможность отказаться также от охлаждения, материал уплотнительной пластины 50, стойки 49 и противовеса 54 может подбираться соответствующим образом, например, предпочтительно эту часть изготовить из керамического материала.

На фиг.7 и 8 показан вариант исполнения клапанного устройства, имеющего в сущности идентичное строение с вышеописанным, с тем лишь различием, что осевой штырь 51 не имеет шарообразной центральной части и, следовательно, уплотнительная пластина 50 относительно этого осевого элемента 51 поворачивается лишь вокруг одной оси и что поворачиваемость вокруг оси, расположенной перпендикулярно относительно осевого элемента 51, достигается за счет другого стержня 55, вокруг которого незначительно поворачивается поворотный рычаг 47 вокруг оси поворота 46. Таким образом достигается также оптимальное сопряжение плоской уплотняющей поверхности 52 уплотнительной пластины 50 с поверхностью 53. Здесь также при помощи установки противовеса 54 обеспечивается то, что уплотнительная пластина 50, стойка 49 и противовес 54 перемещаются относительно осей вращения незначительно, так что и здесь можно отказаться от смазки.

Это клапанное устройство 44 может быть применено для поршневых машин любого типа, например тепловых двигателей согласно вышеприведенному описанию, тепловых насосов, а также компрессоров и т.д.

Реферат

Машина может быть использована в качестве ДВС. Машина с корпусом (25) содержит по меньшей мере два цилиндра (3, 4; 5, 6) с впускными или выпускными отверстиями, открывающимися и закрывающимися посредством управляемых клапанов; причем в каждом из цилиндров (3, 4, 5, 6) перемещается возвратно-поступательно поршень (7, 8, 9, 10). Имеется передаточный механизм для преобразования движения поршней (7, 8, 9, 10) во вращательное движение вала (17) или наоборот. Этот механизм содержит поворотный рычаг (13; 18), поворачивающийся вокруг расположенной посередине оси поворота (14; 20), установленной в корпусе (25), и имеющий на обоих концевых участках вращающиеся ролики (15; 19), оси вращения которых расположены перпендикулярно к оси поворота (14; 20); причем ролики (15; 19) перекатываются по дорожке (16), жестко соединенной с валом (17), расположенным таким образом, что он проходит между двумя роликами (15; 19), и снабженной подъемами и впадинами, обеспечивающими контакт роликов (15; 19) с дорожкой. Оба концевых участка рычага (13; 18) шарнирно связаны с соединительной тягой (12), соединенной с соответствующим поршнем (7, 8, 9, 10). Изобретение обеспечивает минимальные трение и износ.2 н. и 10 з.п. ф-лы, 8 ил.

Комментарии