Подрельсовое устройство железнодорожного пути и способ укладки по меньшей мере одного подрельсового устройства железнодорожного пути - RU2746554C1

Код документа: RU2746554C1

Чертежи

Описание

Изобретение относится к конструкции железнодорожного пути и, в частности, к опорам для рельсов железнодорожного пути.

При обустройстве участков пути, требующих смены жесткости пути на определенных участках, например, примыкающих к мостам и тоннелям, в том числе при сопряжении проезжей части моста и насыпи перед мостом, опоры воспринимают большие нагрузки от рельсов, передающих их на балластный слой или земляное полотно (СП 119.13330.2012: Железные дороги колеи 1520). Переходные участки на подходах к искусственным сооружениям, в частности, мостам с безбалластным мостовым полотном и тоннелям создаются для плавного изменения жесткости с целью уменьшение динамических воздействий подвижного состава на путь (СТНЦ-01 — 95 (Железные дороги колеи 1520 мм).

Железнодорожный путь это конструкция последовательно соединенных упругих элементов и опор (Расчеты и проектирование железнодорожного пути В.В. Виноградов, А.М. Никонов, Т.Г. Яковлева и др. под редакцией В.В. Виноградова и А.М. Никонова//Учебное пособие для студентов вузов ж.-д. транспорта. – М.: Маршрут, 2003, с. 486). Жесткость конструкции железнодорожного пути зависит от модуля упругости элементов конструкции железнодорожного пути: подрельсового основания, в частности в виде шпал, промежуточных скреплений, а также балласта, подбалластного слоя, земляного полотна и т.д. и зависит от их формы и материала, из которого они изготовлены, климатических воздействий, например, смерзание балласта или промерзание площадки земляного полотна (Расчеты и проектирование железнодорожного пути В.В. Виноградов, А.М. Никонов, Т.Г. Яковлева и др. под редакцией В.В. Виноградова и А.М. Никонова//Учебное пособие для студентов вузов ж.-д. транспорта. –М.: Маршрут, 2003, с. 486). Для улучшения динамических характеристик взаимодействия пути и подвижного состава приходится менять жесткость пути на отдельных участках. Чтобы поменять жесткость традиционной конструкции железнодорожного пути, состоящей из упругих элементов, собранных в виде упругого скелета, необходимо заменить одни элементы на другие с другой формой или изготовленных из другого материала. Это означает необходимость проведения путевых работ в объеме ремонта или модернизации железнодорожного пути.

На практике основным конструктивным решением изменения жесткости пути на переходных участках и как следствие изменения динамических воздействий на путь, является изменение толщины балластного слоя с армированием щебня ткаными или вязаными из синтетических волокон геосетками, либо георешетками в виде полос из пластмассы или перфорированного листа. (АО РЖД, Технические условия для конструкции пути на подходах к искусственным сооружениям, Москва, 2004, утвержден 16.12.2003 г.).

Известен (патент RU 2256747) способ сопряжения проезжей части моста с насыпью, заключающийся в уплотнении грунта в теле насыпи и ее конусов с устройством дренажных слоев и водоотводных лотков и созданием подушки с переменной жесткостью, убывающей от моста вдоль насыпи по длине, равной длине переходной плиты с углом подъема в сторону моста. Подушка в теле насыпи образовывается рядом набивных свай вдоль и поперек насыпи с поверхностным уплотнением верхней части набивных свай и верхнего слоя насыпи с образованием поперечными сваями совместно с грунтом насыпи полосы средней жесткости, которую уменьшают от максимальной у устоя моста до минимальной у противоположного от устоя моста края переходной плиты. Основным недостатком таких решений является отсутствие возможности регулирования жесткости участка железнодорожного пути в процессе эксплуатации железнодорожного пути без проведения путевых работ большого объема, связанных с работами с балластным слоем и земляным полотном. Частично этот недостаток может быть устранен, если менять жесткость участка пути за счет изменения упругих свойств подрельсового основания, например шпал.

Известно техническое решение (патент RU 2431009) по созданию участка с подрельсовым основанием из сборных бетонных плит, расположенных на несущем слое, выровненных в предварительно определенном положении и залитых заливочной массой.

Также эффект по изменению жесткости может быть достигнут тем, что на опорную поверхность (плита или шпала) приклеивают полиуретановым клеем резиновые пластины или резиновую ленту (патент RU 2382844) или тем, что опорную плиту изготавливают в форме равнобедренной трапеции и на ее верхней стороне оборудуют два канала в виде пазов для размещения рельсов (патент RU 2509835).

Также известны технические решения по применению шпал с повышенными свойствами демпфирования, например, из переработанной резины (патент RU 2245410), или полимерных шпал (патент RU 2412298) или, выполненных в виде пространственной ячеистой конструкции (патент RU 2413047), в том числе шпала сотовидной конструкции, выполненного из полимерного или полимерного композиционного материала (патент RU 2427679), или шпала на основе пространственного ячеистого каркаса (патент RU 2434982).

Также известна шпала в виде гребенки с ребрами внутри корпуса шпалы, между которыми свободное пространство заполнено композиционным материалом, состоящим из мелкой резиновой крошки, древесных волокон, полипропилена, антисептика, а верхняя постель шпалы изготовлена из листов шпона и прикреплена к гребенке и ребрам (патент RU 2389841). Известна бетонная шпала – демпфер с канавками на разных уровнях, в которые уложены квазинепрерывные упругие тросовые кольца, сложенные в две нити и сжатые до соприкосновения таким образом, что концевые участки колец выходят из бетонного тела, охватывают основания рельсовых плетей и прижаты к ним закладными болтами (патент RU 2486305).

Недостатком этих решений является то, что жесткость участка пути меняют заменой подрельсового основания на новую конструкцию, в частности шпалы с измененными по сравнению с прежней показателями упругости. Это решение также трудоемко, требует проведения путевых работ по смене шпал, не позволяет оперативно в процессе эксплуатации участка пути изменить его жесткость, например при временном пропуске тяжеловесных поездов, уложить временный путь без проведения земляных работ, что особенно важно в сложных климатических условиях или при необходимости временной доставки железнодорожным транспортом грузов в отдаленные районы, не требующие строительства постоянно действующей железнодорожной линии.

Известно решение по установке амортизаторов под подрельсовые опоры, прикрепляя его к подошве удлиненными крепежными средствами, которые выступают за габариты опоры и проходят так, что между ними и подошвой (патент RU 2432428). Это решение обеспечивает упрощение монтажа.

Общий недостаток известных способов и устройств заключается в, отсутствии возможности регулирования жесткости пути без демонтажа шпалы.

Наиболее близким техническим решением в части подрельсового устройства железнодорожного пути является подрельсовое устройство железнодорожного пути (патент US 3907201), содержащее, по меньшей мере одну эластичную герметичную оболочку, наполняемую рабочей средой, с по меньшей мере одним впускным клапаном, сообщенными с источником рабочей среды, и по меньшей мере одно средство для установки по меньшей мере одного рельса.

Недостатком этого решения является постоянная жесткость подрельсового устройства, установка непосредственно на балластный слой гибкой оболочки, что снижает ее надежность. Оболочка не регулирует жесткость пути, а только выравнивает рельсовую колею. Часто возникает ситуация, при которой необходимо уложить временный путь, например, для доставки грузов специального назначения в сложных климатических и геологических условиях, или например, в процессе строительства железнодорожного пути доставить к месту строительства технику и материалы, с различными весовыми характеристиками.

Таким образом, технической задачей заявленного изобретения является разработка конструкции надежного в эксплуатации подрельсового устройства, которое обеспечит возможность оперативного в процессе эксплуатации пути регулирования уровня рельсов и жесткости участка пути, в основном, на так называемых, переходных участках, примыкающих к искусственным сооружениям и укладку железнодорожного пути без проведения большого объема строительно-монтажных работ с целью оперативной доставки людских и материальных ресурсов в труднодоступные районы, при этом одновременно обеспечить надежную и безопасную работу участка пути, на котором будет укладываться устройство.

Техническим результатом заявленного изобретения является регулирование жесткости участка пути в процессе эксплуатации железнодорожного пути с обеспечением надежности и безопасности его эксплуатации за счет регулирования геометрического положения рельсов и их закрепления в установленных требованиями безопасной эксплуатации допусках содержания рельсовой колеи.

Для достижения технического результата предлагается уложить подрельсовое устройство, например, выполнив его в виде особой конструкции шпалы, содержащей вязкий элемент, у которого соотношение между напряжением и нагрузкой будут зависеть от времени (см. например, Кристенсен, «Введение в теорию вязкоупругости» М.: Мир, 1974. - 228c.), и его восстановление после циклической нагрузки от подвижного состава будет происходить медленнее, чем упругого элемента и таким образом за счет возникшей разности фаз (гистерезис) произойдет рассеивание механической энергии от возникающей нагрузки, что уменьшит жесткость пути и погасит ударные воздействия колес об рельс при движении подвижного состава. При этом геометрические очертания рельсовых нитей должны приводиться в положение, соответствующее допускаемым значениям содержания рельсовой колеи без демонтажа подрельсового устройства, а изменением их положения путем изменения положения опорной плиты, к которой они прикреплены и последующей ее фиксации в новом положении упорами.

Очертания рельсовых нитей записываются путеизмерительным вагоном или тележкой в виде непрерывной записи относительно нулевой (эталонной линии) по следующим параметрам, в горизонтальной плоскости, ширина колеи и положение пути в плане, в вертикальной плоскости: положение рельсовых нитей по уровню и просадки рельсовых нитей, а их отклонения от нулевой линии ограничены допусками, величины которых рассчитываются из условий безопасной эксплуатации для конкретных участков пути с разными техническими и эксплуатационными характеристиками по каждому из оцениваемых параметров по специально разработанной методике (Инструкция по расшифровке лент и оценке состояния рельсовой колеи по показаниям путеизмерительного вагона ЦНИИ-2 и мерам по обеспечению безопасности движения поездов (с Дополнениями и изменениями), утв. Департаментом пути и сооружений МПС России 14 октября 1997 г. ЦП-515).

На практике геометрические очертания рельсовых нитей приводятся в соответствие с допусками их содержания за счет перемещения рельсовых нитей в вертикальной и горизонтальной плоскости с последующим закреплением их в новом положении с помощью, например дополнительных подкладок под рельсы, подсыпки или вырезки балласта и т.д.

Существуют различные способы совмещения вязкого и упругого элемента при формировании вязкоупругой конструкции в основном в последовательном или параллельном соединении вязкого и упругого элемента (Д. Р. Бренд, «Теория линейной вязкоупругости» М.: Мир, 1965. - 390с.). Для железнодорожного пути как упругого скелета из последовательно соединенных упругих элементов, параллельное включение вязкого элемента технически сложно, и лишь усложняет достижение технического результата. Поэтому конструктивно предлагается подрельсовое устройство с наличием в нем вязкого элемента.

Железнодорожный путь может быть представлен как механическая система, состоящая из по меньшей мере двух тел, одно из которых вязкое с коэффициентом вязкого сопротивления K, а другие (или другое) упругие с коэффициентом упругости C, которая демпфирует под воздействием движущего колеса подвижного состава массой m1, воздействующих в точках z1, z2, z3 координат колеса и пути относительно верхней точки вязкого элемента относительно инерциальной системы отсчета на совокупность элементов общей массой m2 и может быть описано системой дифференциальных уравнений:

Начальные условия: в начальный момент времени тела находятся в покое.

Жесткость пути регулируется за счет изменения коэффициента вязкого сопротивления вязкого элемента, устанавливаемого в подрельсовое устройство. Для выбора конструкции вязкого элемента и его рабочей среды оцениваются: силы, действующие на конструкцию пути над вязким телом; максимальное смещения конструкции пути; ускорения, которое получают точки верхнего строения пути на основе эксплуатационных и технических характеристик участка пути и обращаемого по участку подвижного состава. Определяются все три критерия, характеризующие демпферные возможности вязкого тела, вводимого в конструкцию подрельсового основания железнодорожного пути, сопоставив их с требованиями по обеспечению надежной и комфортабельной эксплуатации проезжей части. Определение зависимости динамических характеристик взаимодействия подвижного состава и железнодорожного пути сводится к решению задачи взаимодействия упругого элемента с линейным вязкоупругим элементом, например, по типу Максвела.

Технический результат заявленного изобретения достигается подрельсовым устройством железнодорожного пути, содержащим по меньшей мере одну эластичную герметичную оболочку, наполняемую рабочей средой, с по меньшей мере одним впускным клапаном, сообщенным с источником рабочей среды, и по меньшей мере одно средство для установки по меньшей мере одного рельса, и снабженным корпусом с по меньшей мере одной открытой сверху полостью для размещения указанной по меньшей мере одной эластичной герметичной оболочки, снабженной по меньшей мере одним выпускным клапаном, и размещенной в полости корпуса с зазором относительно внутренней поверхности стен корпуса верхней опорной плитой, на которой установлено указанное по меньшей мере одно средство для установки по меньшей мере одного рельса, причем по меньшей мере один впускной и по меньшей мере один выпускной клапаны сообщены с источником рабочей среды посредством устройства управления для регулирования величины давления в эластичной герметичной оболочке, верхняя опорная плита установлена на эластичную герметичную оболочку с возможность перемещения между верхними и нижними упорами, установленными на стенках корпуса, при этом упоры установлены с возможностью ограниченного перемещения в вертикальной продольной относительно рельса и горизонтальной продольной относительно рельса плоскостях, нижняя поверхность верхней опорной плиты расположена ниже горизонтальной плоскости, проходящей через верхнюю поверхность стен корпуса, при этом зазоры между стенами корпуса и боковыми поверхностями верхней опорной плиты и между упорами и верхней и нижней поверхностями верхней опорной плиты обеспечивают возможность установки рельсов с допусками содержания рельсовой колеи, рабочая среда является вязкой рабочей средой, изменение давления которой обеспечивает изменение вязко-упругих свойств эластичной герметичной оболочки.

Эластичная герметичная оболочка выполнена с возможностью в рабочем состоянии исключить возможность ее демонтажа из корпуса без снижения давления в ней.

Для перемещения нижних и верхних упоров в вертикальной продольной относительно рельса и горизонтальной продольной относительно рельса плоскостях в одном из вариантов каждый упор установлен на горизонтальной направляющей, которая установлена с возможностью перемещения в вертикальной плоскости. В другом из вариантов каждый упор установлен на вертикальной направляющей, которая установлены с возможностью перемещения в горизонтальной плоскости. Возможен также вариант, когда каждый упор установлен с возможностью перемещения по вертикальному винту, который установлен с возможностью перемещения в горизонтальной плоскости. Или вариант, когда каждый упор установлен с возможностью перемещения по горизонтальному винту, который установлен с возможностью перемещения в вертикальной плоскости.

Подрельсовое устройство снабжено по меньшей мере одним ограничителем перемещения верхней опорной плиты для регулирования величины зазора между стенами корпуса и верхней опорной плитой в горизонтальной плоскости, который может быть выполнен в виде устанавливаемого на стены корпуса и/или стены верхней опорной плиты планки или клина, или шайбы.

Корпус выполнен перфорированным и снабжен монтажными устройствами для его транспортировки, укладки и закрепления на укладываемой поверхности.

Подрельсовое устройство может быть снабжено дополнительными эластичными герметичными оболочками, наполняемой вязкой рабочей средой и дополнительными опорными плитами, при этом каждая эластичная герметичная оболочка и дополнительная опорная плита установлена в соответствующую полость корпуса.

Для образования полостей корпус может быть выполнен с по меньшей мере одной перегородкой.

Корпус выполнен в виде короба.

Эластичная герметичная оболочка оборудована укрепляющими поясами, а вязкой рабочей средой является воздух, или газ, или гель, или масло.

Подрельсовое устройство может быть снабжено по меньшей мере одним замком для соединения по меньшей мере одного упора с корпусом, исключающим несанкционированное удаление опорной плиты из корпуса.

Наиболее близким техническим решением в части способа, позволяющего выравнивать уровень рельс в процессе проведения путевых работ и эксплуатации пути, является способ укладки по меньшей мере одного подрельсового устройства железнодорожного пути, заключающийся в том, что на поверхность укладывают по меньшей мере одну эластичную герметичную оболочку с по меньшей мере одним впускным клапаном, сообщенными с источником рабочей среды, и по меньшей мере одно средство для установки по меньшей мере одного рельса (патент US 3907201),.

Недостатком этого решения является постоянная жесткость подрельсового устройства, установка на балластный слой непосредственно гибкой оболочки, что снижает ее надежность. Оболочка не регулирует жесткость пути, а только выравнивает рельсовую колею.

Технической задачей заявленного изобретения в части способа укладки подрельсового устройства является разработка способа монтажа подрельсового устройства, который обеспечит возможность оперативного в процессе эксплуатации пути регулирования уровня рельсов и жесткости участка пути.

Техническим результатом заявленного изобретения в части способа укладки подрельсового устройства является регулирование жесткости участка пути в процессе эксплуатации железнодорожного пути с обеспечением надежности и безопасности его эксплуатации за счет регулирования геометрического положения рельсов и их закрепления в установленных требованиями безопасной эксплуатации допусках содержания рельсовой колеи.

Технический результат достигается способом укладки по меньшей мере одного подрельсового устройства железнодорожного пути, заключающимся в том, что на поверхность устанавливают и фиксируют по меньшей мере один корпус, в который свободно укладывают эластичную герметичную оболочку с по меньшей мере одним впускным и по меньшей мере одним выпускным клапанами, сообщенными с источником вязкой рабочей среды посредством устройства управления для регулирования величины давления в эластичной герметичной оболочке, наполняют рабочей средой эластичную герметичную оболочку и устанавливают на нее верхнюю опорную плиту с по меньшей мере одним средством для установки на ней по меньшей мере одного рельса, изменяют давление в эластичной герметичной оболочке и положение упоров для выравнивания по меньшей мере одного рельса за счет перемещения верхней опорной плиты эластичной герметичной оболочкой в зазорах, ограниченных поверхностью верхней опорной плиты и стенами корпуса и упорами.

Подрельсовое устройство может быть включено в последовательность упругих элементов подрельсового основания, обладая свойствами вязкости, например, вязкий элемент Ньютона, или заменить шпалу придавая ей свойствами вязкости и в ново образованном вязкоупругом подрельсовом основании регулировать жесткость не за счет изменения упругости как в предыдущих технических решениях, а за счет изменения вязкости вязкого элемента вязкоупругого подрельсового устройства. Вязким элементом является герметичная оболочка, заполненная рабочей средой, для которой параметр вязкости предлагается регулировать изменением давления в герметичной оболочке. Таким образом, подрельсовое устройство представляет собой вязкоупругую опору с введенным в нее вязким элементом, а оперативное регулирование жесткости осуществляется за счет регулирования вязкости этого элемента. По сути, железнодорожный путь представлен как одно вязкоупругое тело, описываемое характеристиками оболочки демпфирующего элемента, и модулями упругости последовательно соединенных известных элементов подрельсового основания шпал, скреплений, подкладок под шпалу. В конечном счете, возможно исключение укладки балластного слоя, уложив вязкий элемент на упругий элемент: площадку земляного полотна, выбрав вязкий элемент по показателям вязкости, обеспечивающим требуемые потребителем железнодорожных услуг, показатели комфортности, плавности, безопасности движения по участку. Такое решение будет эффективно при необходимости организации временного оперативного железнодорожного сообщения, когда на грунт практически без предварительной строительной подготовки могут укладываться опорные для рельсов оболочки.

Жесткость пути регулируется за счет изменения коэффициента вязкого сопротивления вязкого элемента.

Для выбора конструкции вязкого элемента и его рабочей среды оцениваются силы, действующие на конструкцию пути над вязким телом, максимальное смещения конструкции пути, ускорения, которое получают точки верхнего строения пути на основе эксплуатационных и технических характеристик участка пути и обращаемого по участку подвижного состава. Определяются все три критерия, характеризующие демпферные возможности вязкого тела, вводимого в конструкцию подрельсового устройства железнодорожного пути, сопоставив их с требованиями по обеспечению надежной и комфортабельной эксплуатации проезжей части. Определение зависимости динамических характеристик взаимодействия подвижного состава и железнодорожного пути сводится к решению задачи взаимодействия упругого элемента с линейным вязкоупругим элементом, например, по типу Кельвина-Фойгта.

Конструктивно задача решается установкой в подрельсовое устройство герметичной оболочки с повышенными коэффициентами вязкости.

Заявленное изобретение поясняется чертежами:

- на фиг. 1 изображен общий вид подрельсового устройства железнодорожного пути в разрезе.

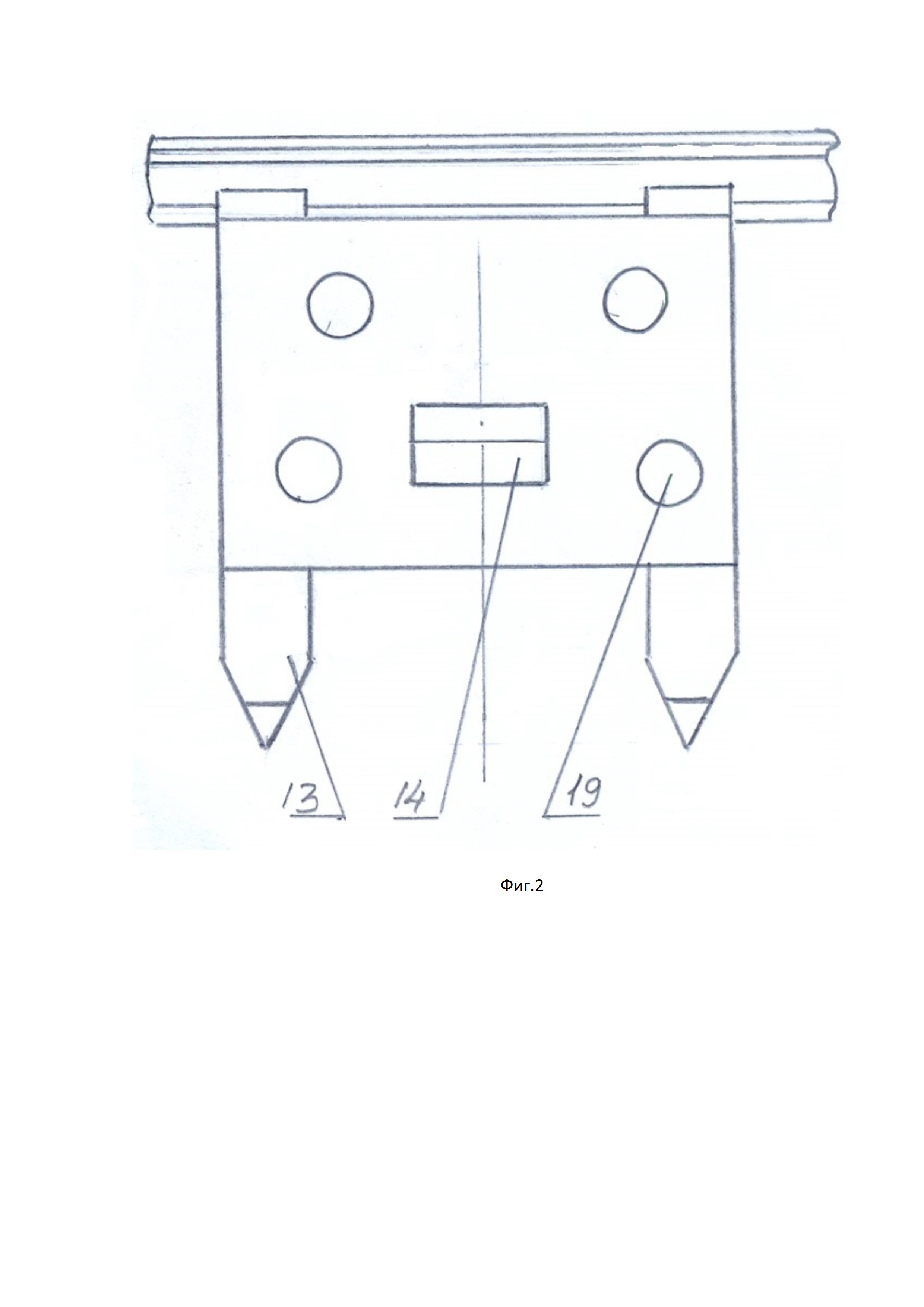

- на фиг.2 - подрельсовое устройство железнодорожного пути вид с боку;

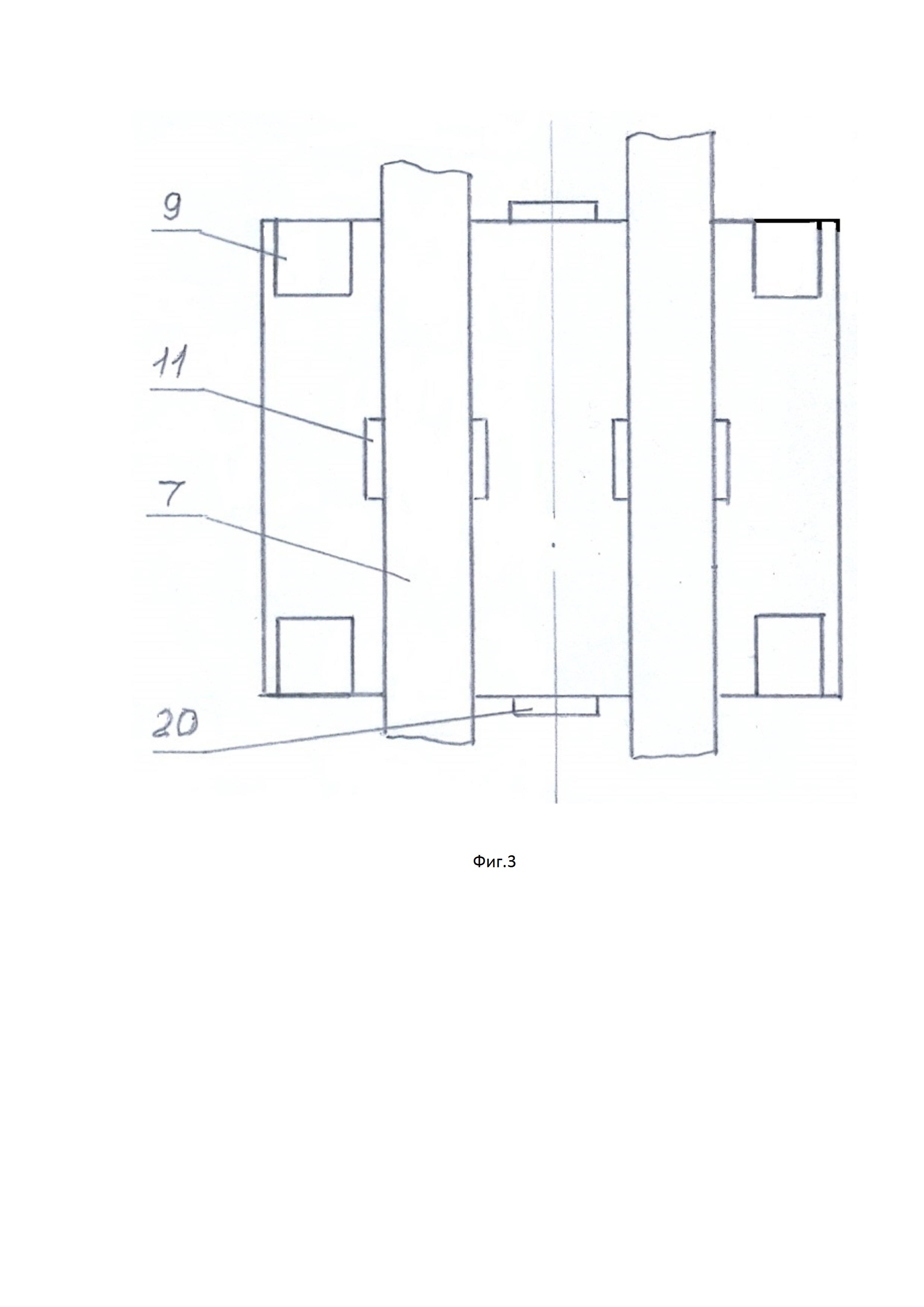

- на фиг. 3 - вид сверху.

Подрельсовым устройством железнодорожного пути содержит корпус 1 с по меньшей мере одной открытой сверху полостью 2. Корпус 1 выполнен из продольных по направлению уложенных рельсов боковых и поперечных стенок и нижней опорной плиты. Боковые и поперечные стенки и нижняя опорная плита образуют короб, который в зависимости от принимаемой в процессе эксплуатации технологии укладки железнодорожного пути, может быть превращен в ящик с дном в виде нижней опорной плиты. В нижней плите предусмотрены дренажные отверстия 12 для удаления дождевой воды, конденсата и иной жидкости, которая может попасть в корпус. Корпус 1 выполнен перфорированным и имеет отверстия 19 перфорации, и снабжен монтажными устройствами 20 для его транспортировки, укладки и закрепления на укладываемой поверхности.

Полость 2 корпуса 1 предназначена для размещения по меньшей мере одной эластичной герметичной оболочки (далее оболочки) 3, наполняемой рабочей средой. Оболочка 3 содержит по меньшей мере один впускной 4 и по меньшей мере один выпускной 5 клапаны, каждый из которых сообщен с источником рабочей среды посредством устройства управления для регулирования величины давления в оболочке, а также клапаном давления, сообщенным с устройством управления. Доступ к клапанам в процессе эксплуатации обеспечивается через произвольной формы отверстия перфорации 19 или через окна 14, выполненные в стенках корпуса для удобства обслуживания оболочки 3. По меньшей мере одно из отверстий перфорации должно располагаться напротив клапана. На оболочке установлен регулировочный клапан давления, который размещают с возможностью беспрепятственного доступа к нему и возможности визуального контроля за его показаниями, например, напротив отверстия в одной из стенок корпуса. Клапаны могут быть демонтированы при отсутствии в нем необходимости. Доступ к клапану давления может обеспечиваться через отверстия 19 перфорации в стенках корпуса. Рабочая среда является вязкой рабочей средой, изменение давления которой обеспечивает изменение вязкоупругих свойств оболочки. Отличительная черта этой среды то, чтобы среда подчинялась закону вязкого трения Ньютона, а именно касательное напряжение и градиент скорости такой жидкости линейно зависимы. Технологически проще использовать газ или жидкость. Вязкой рабочей средой могут быть также воздух, или гель, или масло. Оболочка 3 выполнена с возможностью в рабочем состоянии исключить возможность ее демонтажа из корпуса без снижения давления в ней и оборудована укрепляющими поясами 17. Оболочка 15 укладывается в корпус незаполненная или частично заполненная рабочей средой, например газом и после монтажа конструкции на земляное полотно или не подготовленный грунт заполняется до формирования в оболочке задаваемого давления. Оболочка 3 изготовлена из эластичного герметичного материала с соединительными швами 16 и упрочняющими поясами 17, расположение которых относительно друг друга перпендикулярное. Оболочка может состоять из секций в виде отсеков, заполняемых независимо друг от друга и не связанных между собой.

В полости корпуса с зазором относительно внутренней поверхности стен корпуса размещена верхняя опорная плита 6 с по меньшей мере одним средством для установки на ней по меньшей мере одного рельса 7, в примере выполнения, представленном на чертежах, на опорной плите 6 установлено две рельса 7. Рельсы 7 крепятся под углом к вертикальной плоскости внутрь колеи в соответствии с нормативными показателями. Под рельсы 7 укладывается подкладка 15, с помощью которой, в том числе поддерживается величина уклона рельса (подуклонка). Средством для установки рельс 7 может быть скрепления 11. Расстояние между рельсами соответствует стандартной ширине рельсовой колеи.

Между стенками корпуса и верхней плитой устанавливается минимальный зазор, позволяющий плите совершать колебательные перемещения в вертикальной плоскости, но ограничивающие смещение верхней опорной плиты в горизонтальной плоскости на величину не более минимального нормативного значения отступления от норм содержания пути в плане. Для регулирования величины зазора между стенами корпуса и опорной плитой в горизонтальной плоскости на стены корпуса и/или стены опорной плиты установлен по меньшей мере один ограничитель перемещения опорной плиты, который может быть выполнен в виде планки или клина, или шайбы.

Верхняя опорная плита 6 установлена на оболочку с возможность перемещения между верхними 9 и нижними 10 упорами. Упоры установлены на стенках корпуса с возможностью ограниченного перемещения в вертикальной продольной относительно рельса и горизонтальной продольной относительно рельса плоскостях. Нижняя поверхность верхней опорной плиты 6 расположена ниже горизонтальной плоскости, проходящей через верхнюю поверхность стен корпуса. Зазоры между стенами корпуса и боковыми поверхностями верхней опорной плиты и между упорами и верхней и нижней поверхностями верхней опорной плиты обеспечивают возможность установки рельсов с допусками содержания рельсовой колеи.

Для перемещения упоров 9 и 10 в вертикальной продольной относительно рельса и горизонтальной продольной относительно рельса плоскостях в одном из вариантов каждый упор установлен на горизонтальной направляющей, которая установлена с возможностью перемещения в вертикальной плоскости. В другом из вариантов каждый упор установлен на вертикальной направляющей, которая установлены с возможностью перемещения в горизонтальной плоскости. Возможен также вариант, когда каждый упор установлен с возможностью перемещения по вертикальному винту, который установлен с возможностью перемещения в горизонтальной плоскости. Или вариант, когда каждый упор установлен с возможностью перемещения по горизонтальному винту, который установлен с возможностью перемещения в вертикальной плоскости.

На стенках корпуса 1 устанавливают монтажные устройства 20 типа ручек для облегчения монтажа и укладки корпуса на железнодорожный путь. Корпус имеет монтажные стойки 13, фиксирующие в грунте земляного полотна 5 местоположение корпуса 1.

Корпус 1 может быть выполнен с более чем одной полостями для размещения дополнительных эластичных герметичных оболочек, наполняемых вязкой рабочей средой и дополнительных опорных плит, при этом каждая оболочка и дополнительная опорная плита установлена в соответствующую полость корпуса.

Для образования полостей корпус может быть выполнен с по меньшей мере одной перегородкой.

Подрельсовое устройство может быть снабжено по меньшей мере одним замком для соединения по меньшей мере одного упора с корпусом, исключающим несанкционированное удаление опорной плиты из корпуса.

Способ укладки по меньшей мере одного подрельсового устройства железнодорожного пути заключается в том, что на поверхность, например на площадку земляного полотна или неподготовленную поверхность полого или в виде короба корпуса, фиксации его местоположения соответствующими монтажными стойками, приваренными к боковым стенкам или дну корпуса и частичного уплотнения корпуса в грунт, выравнивая ее по уровню при необходимости или отсутствия целесообразности выравнивания уровня верхней опорной плитой. В корпус 1 свободно укладывают эластичную герметичную оболочку 3 с по меньшей мере одним впускным 4 и по меньшей мере одним выпускным 5 клапанами, сообщенными с источником вязкой рабочей среды посредством устройства управления для регулирования величины давления в оболочке 3. После этого устанавливают нижние упоры 10, наполняют рабочей средой оболочку 3 и устанавливают на нее верхнюю опорную плиту 6 с по меньшей мере одним средством для установки на ней по меньшей мере одного рельса 7, устанавливают верхние упоры 9 и изменяют давление в оболочке 3 и положение упоров 9 для выравнивания по меньшей мере одного рельса за счет перемещения опорной плиты 6 оболочкой 3 в зазорах, ограниченных поверхностью плиты и стенами корпуса 1 и верхними упорами 9 или нижними упорами 10.

Таким образом, включая в последовательно соединенные упругие элементы железнодорожного пути вязкий элемент преобразует конструкцию железнодорожного пути в соединение упруго-вязких элементов с возможностью регулирования жесткости пути за счет изменения вязкости элемента, достигая цели оперативного, в процессе эксплуатации изменения жесткости пути.

Установив подрельсовое устройство на земляное полотно или не подготовленную площадку возможно быстро смонтировать железнодорожный путь, причем за счет изменения вязкости подрельсового устройства можно не только изменять жесткость пути, но и регулировать уровень рельсовых нитей в продольном и поперечном плане, при этом, ограничивая их перемещение за счет ограничения перемещения верхней опорной плиты между стенками короба и упорами, установленными на стенках. При этом, при задаваемых параметрах динамического воздействия для каждого значения упругой характеристики существует только одно значения параметра вязкости (и наоборот), при котором подрельсовое устройство обеспечивает динамическое воздействие на путь от подвижного состава наилучшим образом.

Зазоры устанавливаются из условия не меньше максимально допустимых величин отступлений от норм содержания рельсовой колеи в плане и профиле горизонтальной плоскости: ширина колеи и положение пути в плане; в вертикальной плоскости: положение рельсовых нитей по уровню и просадки рельсовых нитей, и величин допустимого угона пути, устанавливаемых нормативными документами или эксплуатирующей организацией железнодорожный путь, организацией. Таким образом, например, при появлении просадки рельсовой нити в процессе эксплуатации участка, выходящей за пределы допуска, ее исправление осуществляется изменением давления в оболочке, обеспечивающим подъем верхней опорной плиты до верхнего упора 9, который дорожный мастер зафиксирует на уровне, достаточном для того, чтобы очертания рельсовых нитей вошли в пределы допусков. Величину подъема дорожный мастер оценивает по результатам анализа путеизмерительной ленты и натурного осмотра места, где обнаружена просадка и методом подбора, регулируя высоту верхнего упора и замеряя исправленную величину просадки, ручным шаблоном, вводит рельсовую нить в пределы допусков по параметру отклонения от норм содержания рельсовой нити, просадка. Для облегчения работы дорожного мастера регулятор высоты перемещения верхнего упора может быть выполнен со шкалой.

Нижние упоры 10 выполняют функцию аварийного предохранителя в случае внезапного выхода рабочей среды из оболочки.

При монтаже конструкции применяют регулировочные элементы зазоров, например, в виде планок и клиньев. Этими же регулировочными элементами в процессе эксплуатации железнодорожного пути обеспечивается компенсация износа узлов подрельсового устройства или исправление очертаний рельсовых нитей, вышедших за пределы допусков, до величин, не превышающих установленные допуски Регулировочные элементы с целью обеспечения безопасности эксплуатации конструкции изготавливают закрепляемыми. С помощью регулировочных элементов допускается исправление отступлений от норм содержания рельсовой колеи. Возвышение одного рельса над другим в кривых осуществляется установкой регулировочного элемента под одну из сторон корпуса, например в виде клина, регулируя зазоры перемещением клина, который по достижению заданного наклона с целью обеспечения безопасности должен быть закреплен ко дну или стенке корпуса и зафиксирован в грунте земляного полотна, например забивкой с костыля или сваи.

Количество оболочек может быть неограниченно. Кроме того рабочей средой могут быть набор в виде неограниченного числа небольшого размера оболочек разных размеров, наполненных газо- или жидкообразной рабочей средой, или фаршеобразная масса, или, например, зернистый материал, или гель которые упаковываются в общую оболочку 3. Такое решение позволяет повысить безопасность эксплуатации подрельсового устройства, в случае дефекта одной из оболочек.

Клапан перед укладкой оболочки устанавливается на заданное давление, определяющее жесткость пути, и в процессе эксплуатации может регулироваться в зависимости от изменяющихся эксплуатационных условий участка, например, повышения веса поездов, пропускаемых по участку.

Оболочка без рабочей среды свободно входит в корпус, причем таким образом, чтобы при полном наполнении она упиралась в стенки корпуса с усилием, препятствующим поперечному и продольному смещению, и не давала возможности ее демонтировать без освобождения из нее рабочей среды. Корпус во избежание смещения под действием сил, возникающих от воздействия подвижного состава, закреплен, например, частично утоплен в грунт проезжей части или насыпной балласт. В месте примыкания к искусственному сооружению корпус может дополнительно крепиться от поперечного смещения плитой, например, железобетонной.

Корпус 1 может быть изготовлен без дна, а оболочка 3 уложена на грунт проезжей части. Однако для повышения срока эксплуатации оболочки 3 ее целесообразно уложить на нижний подстилающий материал, например при отсутствии дна у корпуса на нижнюю опорную плиту, которая с целью облегчения демонтажа должна без усилий входить внутрь полой конструкции корпуса.

Оболочка также может быть свободно уложена на проезжую часть, однако продольные и поперечные ее перемещения должны быть ограничены, например подпорными стенками или забивными сваями. Тем не менее технология укладки оболочек в корпуса предпочтительнее, причем предпочтительнее для облегчения монтажа корпус выполнить в виде ящика в габаритных размерах железнодорожных шпал, что позволяет практически не менять технологию укладки рельсошпальной решетки. При этом для простоты обслуживания количество корпусов на участке железнодорожного пути должно соответствовать эпюре шпал. Для повышения эффективности взаимодействия колесо-рельс расстояние между корпусами-шпалами можно рассчитывать по периоду затухания волны от первого удара колеса подвижного состава при его взаимодействии с рельсом с учетом средних для этого участка эксплуатационных показателей (скорости, числа пар поездов в сутки, веса и длины поезда, нагрузки на ось).

Верхняя поверхность верхней опорной плиты 6 имеет неровные участки, изготовленные таким образом, чтобы обеспечить нормативный наклон рельса к вертикальной плоскости (подуклонка). Между нижней подошвой рельса 7 и верхней поверхностью верхней опорной плиты 6 укладывается по меньшей мере одна подкладка 15, выполняющая функции регулирования положения рельсов. Упоры 9 и 10 могут быть выполнены съемными. Возможна установка ограничителя в виде фиксируемого пальца, например, болт, вставляемого в отверстие боковой стены корпуса, выше верхней поверхности верхней опорной плиты 6 при заданном условиями эксплуатации максимальном положении верхней опорной плиты 6 по высоте. Поперечные стенки корпуса, препятствующие смещению верхней опорной плите 6 в продольном направлении, изготовлены фигурными по меньшей мере по верхней кромке стенок таким образом, что поперечная стенка в месте фигурного выреза строго ниже подошвы рельса при максимальных значениях просадки согласно нормативным документам по обеспечению безопасности движения и в случае появления просадки пути, не требующей остановки движения, подошва рельса не легла бы на кромку поперечной стенки корпуса.

Верхняя опорная плита может иметь форму железнодорожной шпалы. Возвышение рельса в кривых может быть установлено с помощью установки корпуса 1 под углом к горизонтальной плоскости, подбором клина под корпус или за счет дополнительной оболочки, наполняемой рабочей средой независимо от другой оболочки. Число укладываемых в корпус оболочек неограниченно одной оболочкой. Под каждый рельс устанавливают свою оболочку и свою верхнюю опорную плиту в этом случае, разделив корпус на более чем одну полость. Подобное решение позволит не только устанавливать возвышение одной рельсовой нити над другой, но и оперативно устранять такие дефекты рельсовой колеи как просадки и перекосы.

Таким образом, технический результат достигается тем, что в последовательно соединенные упругие элементы железнодорожного пути включается вязкий элемент, вязкостью которого регулируется жесткость пути, а установка упоров с возможностью их регулирования позволяет также исправлять отступления от допусков содержания рельсовой колеи. Конструктивно это решается заменой упругой железобетонной шпалы на уложенную в корпус, оболочку, наполненную рабочей средой, на которую укладывается верхняя опорная плита с закрепленными на ней рельсами и регулировочными упорами на стенках корпуса.

С целью повышения эффективности устранения дефектов рельсовой колеи, в корпус предлагается разместить под каждым рельсом отдельно оболочки и верхние опорные плиты, разделив внутреннюю часть корпуса разделительной перегородкой, выполняющей функции боковой стенки для каждой из оболочек.

Применение предлагаемого подрельсового устройства эффективно при сезонных колебаниях температур на многолетнемерзлых грунтах в местах сопряжения балластных и безбалластных конструкций пути, быстрого развертывания мобильной железной дороги в особых условиях, а применение способ укладки железнодорожного пути на подрельсовое устройство существенно менее трудоемко в сравнении с известными способами.

Реферат

Группа изобретений относится к области верхнего строения железнодорожного пути, в частности к подрельсовым устройствам, а также к способам их укладки. Подрельсовое устройство содержит герметичную оболочку, наполняемую вязкой рабочей средой. Оболочка содержит впускной и выпускной клапаны. Оболочку размещают в корпусе, открытом сверху. На верхней опорной плите корпуса размещены средства для установки рельсов. Верхняя плита установлена на оболочку с возможностью продольного и вертикального перемещения. Изменение давления рабочей среды обеспечивает изменение вязкоупругих свойств оболочки. При укладке подрельсового устройства на поверхность устанавливают и фиксируют корпус. В корпус укладывают оболочку, сообщенную с источником вязкой рабочей среды посредством устройства регулирования давления среды. На оболочку устанавливают верхнюю опорную плиту и регулируют давление в оболочке и положение упоров для выравнивания рельса. Обеспечивается регулировка жесткости железнодорожного пути. 2 н. и 8 з.п. ф-лы, 3 ил.

Формула

Документы, цитированные в отчёте о поиске

Полимерная балластная конструкция высокоскоростных участков железнодорожного пути в зоне примыкания к искусственным сооружениям

Комментарии