Двигатель внутреннего сгорания - RU2516040C2

Код документа: RU2516040C2

Чертежи

Описание

Изобретение относится к машиностроению, а именно, к двигателям внутреннего сгорания. Он может использоваться для совершения определенной механической работы, например, как автомобильный двигатель, двигатель для иного транспорта, или силовых приводов различных агрегатов.

Двигатель внутреннего сгорания - тепловая машина, преобразующая химическую энергию топлива в полезную механическую работу, в настоящее время является основным видом автомобильного двигателя.

Наиболее распространен поршневой двигатель внутреннего сгорания. Его основным узлом является блок цилиндров. В двигателе внутреннего сгорания топливо сгорает внутри цилиндров, а выделяющаяся при этом тепловая энергия, преобразуется в механическую работу.

Совокупность процессов, периодически повторяющихся в определенной последовательности в цилиндре, является рабочим циклом, а процесс, происходящий в цилиндре за один ход его поршня, является тактом.

Ход поршня - путь, проходимый поршнем от одной мертвой точки до другой, при этом мертвыми точками являются крайние верхнее и нижнее положения поршня, где его скорость равна нулю.

Рабочий цикл четырехтактного двигателя совершается за 4 хода поршня (такта), то есть за 2 оборота коленчатого вала.

Первый такт - впуск рабочего тела. При движении поршня от верхней мертвой точки вниз вследствие увеличения объема в цилиндре создается разрежение, под действием которого из карбюратора через открывающийся впускной клапан в цилиндр поступает рабочее тело - горючая смесь, например, паров бензина с воздухом. В цилиндре горючая смесь смешивается с оставшимися в нем от предыдущего рабочего цикла отработавшими газами и образует рабочую смесь.

Второй такт - сжатие рабочего тела. Поршень движется вверх, при этом оба клапана закрыты. Так как объем в цилиндре уменьшается, то происходит сжатие рабочей смеси. Смесь сжимается до давления 0,8-2 Мн./м2 (8-20 кгс/см2) температура смеси в конце сжатия составляет 200-400°С.

Третий такт - рабочий ход. В конце такта сжатия рабочая смесь воспламеняется электрической искрой и быстро сгорает (за 0,001 - 0,002 с). При этом происходит выделение большого количества тепла и газы, расширяясь, создают сильное давление на поршень, перемещая его вниз. Сила давления газов от поршня передается через поршневой палец и шатун на коленчатый вал, создавая на нем крутящий момент. Таким образом, во время рабочего хода происходит преобразование тепловой энергии в механическую работу.

Четвертый такт - выпуск. После совершения полезной работы поршень движется вверх и выталкивает отработавшие газы наружу через открывающийся выпускной клапан.

Из рабочего цикла двигателя следует, что полезная работа совершается только в течение рабочего хода, а остальные три такта являются вспомогательными. Для равномерности вращения коленчатого вала, связанного с цилиндрами, на его конце устанавливают маховик, обладающий значительной массой. Маховик получает энергию при рабочем ходе, и часть ее отдает на совершение вспомогательных тактов.

В целях получения большей мощности и равномерного вращения коленчатого вала, двигатели выполняют многоцилиндровыми. Так, известен двигатель внутреннего сгорания, содержащий четыре цилиндра. Цилиндры установлены вертикально, а их оси параллельны друг другу. Рабочие циклы в каждом из цилиндров не совпадают по фазе, чем достигается равномерность работы двигателя. В четырехцилиндровом двигателе за два оборота коленчатого вала получается не один, а четыре рабочих хода.

Известен двигатель внутреннего сгорания, включающий четыре цилиндра,

каждый из которых содержит во внутренней полости поршень, установленный

соосно с цилиндром и возможностью совершения возвратно - поступательного

движения вдоль оси цилиндра, а также вход для свежего рабочего тела и выход для

отработанного рабочего тела

[http://www.pdd25.ru/publ/ustrojstvo_avtomobilja/obshee_ ustrojstvo_i_rabota_dvigateija/5-1-0-48, Рис. 6]. Когда поршень каждого цилиндра, совершает рабочий ход, кривошипно-шатунный механизм преобразует его прямолинейное движение во вращательное движение коленчатого вала двигателя.

Недостатками описанного двигателя и аналогичных ему являются:

- высокий уровень шума и вибраций, обусловленный вращением коленчатого

вала с большой частотой и обусловленный наличием боковых нагрузок на

цилиндры;

- необходимость использования компрессионных колец;

- низкий коэффициент полезного действия - не более 50%;

- сложность в организации охлаждения двигателя, который значительно

нагревается теплом, получаемым от сгорания топлива, а также теплом, выделяемым

при трении поршней, снабженных компрессионными кольцами, при трении о

поверхность цилиндра.

Известна поршневая машина, содержащая четыре полых цилиндра, каждый из которых снабжен поршнем, установленным в его полости и соосно с ним с возможностью совершения возвратно - поступательного движения, входом для поступления в полость цилиндра свежего рабочего тела и выходом для удаления из полости цилиндра отработанного рабочего тела, при этом цилиндры расположены попарно таким образом, что цилиндры одной пары имеют общую ось и установлены оппозитно друг другу, а оси пар цилиндров расположены в общей плоскости и пересекаются между собой под прямым углом, поршни цилиндров установлены в названной плоскости цилиндров между цилиндрами каждой пары, машина имеет четыре коленчатых вала, установленных перпендикулярно плоскости цилиндров с возможностью их вращения, названные валы имеют зубчатые колеса, которые находятся в зацеплении между собой и соединяются со штоками поршней парой шатунов, один из которых соединен с первым, а другой - со вторым валом [Патент РФ № 2096638 МПК Р02В75/32, Р02В75/22]. Эта поршневая машина является наиболее близким аналогом предлагаемой и принята за прототип предлагаемого изобретения.

Недостатками прототипа являются наличие шума и биений при работе, обусловленных соединением шатунов со штоком, что способствует возможным поломкам..

Изобретение решает задачу создания двигателя внутреннего сгорания, идеально уравновешенного, имеющего низкий уровень шума и вибраций.

Поставленная задача решается тем, что предлагается двигатель внутреннего сгорания, включающий четыре полых цилиндра, каждый из которых снабжен поршнем, установленным в его полости и соосно с ним, входом для поступления в полость цилиндра свежего рабочего тела и выходом. для удаления из полости цилиндра отработанного рабочего тела, при этом цилиндры расположены попарно таким образом, что цилиндры одной пары имеют общую ось и установлены оппозитно друг другу, причем оси названных пар цилиндров расположены в общей плоскости цилиндров и пересекаются между собой под прямым углом, а поршни цилиндров установлены между цилиндрами каждой пары, при этом двигатель имеет четыре вала, установленных перпендикулярно плоскости цилиндров с возможностью вращения, отличающийся тем, что цилиндры установлены с возможностью возвратно - поступательного движения вдоль оси пары цилиндров, сближаясь и отдаляясь друг от друга, каждый вал кинематически соединен с соответствующими цилиндрами кривошипно - шатунными механизмами таким образом, что возвратно-поступательное движение названных цилиндров преобразуется во вращательное движение названных валов, причем при сближении цилиндров одной пары, цилиндры другой пары отдаляются друг от друга.

Поршни цилиндров могут быть установлены ограниченно подвижно, или неподвижно.

Каждый кривошипно-шатунный механизм может содержать кривошипный зубчатый диск, установленный неподвижно на соответствующий вал, к которому в общей точке подвижно присоединена одним концом пара шатунов, а вторым концом каждый шатун пары шатунов подвижно соединен с соответствующим цилиндром, при этом шатуны пары шатунов соединены с соседними цилиндрами.

Каждый кривошипно-шатунный механизм может содержать кривошип, установленный неподвижно на соответствующий вал, к которому в общей точке подвижно присоединена одним концом пара шатунов, а вторым концом каждый шатун пары шатунов подвижно соединен с соответствующим цилиндром, при этом шатуны пары шатунов соединены с соседними цилиндрами.

Одна пара кривошипно - шатунных механизмов может содержать кривошипные зубчатые диски, установленные неподвижно на соответствующие валы, а вторая пара кривошипно -шатунных механизмов содержать кривошипы, установленные неподвижно на соответствующие валы, к которым в общей точке подвижно присоединена одним концом пара шатунов, а вторым концом каждый шатун пары шатунов подвижно соединен с соответствующим цилиндром, при этом шатуны пары шатунов соединены с соседними цилиндрами.

Каждый цилиндр подвижно соединен с двумя парами шатунов, причем кривошипно- шатунные механизмы одной пары шатунов и другой пары шатунов расположены с противоположных сторон от плоскости цилиндров.

При нахождении поршней в цилиндрах одной пары цилиндров в положении верхней мертвой точки, поршни в цилиндрах второй пары цилиндров находятся в положении, близком к нижней мертвой точке.

Рабочим телом, преимущественно, является топливно - воздушная смесь.

Внутренняя поверхность каждого цилиндра и внешняя поверхность каждого поршня могут иметь износостойкое покрытие, с низкой шероховатостью, например, покрытие, выполненное микродуговым оксидированием (МДО), или термоэлектрическим оксидированием (ТЭО).

Двигатель может быть снабжен четырьмя гидравлическими шестеренчатыми насосами, каждый из которых кинематически связан с цилиндрами.

Двигатель может быть снабжен двумя роторами, каждый из которых выполнен в форме металлической чаши с окнами, и расположенных сверху и снизу двигателя оппозитно друг другу, и статор, выполненный в форме металлического кольца и расположенный между роторами, причем роторы кинематически связаны с цилиндрами двигателя таким образом, что они вращаются в противоположных направлениях.

Кинематическая связь может осуществляться осуществляется с помощью зубчатых передач.

Каждый цилиндр может быть снабжен направляющими для обеспечения его ровного хода.

Плоскостью цилиндров здесь названа плоскость, в которой расположены и пересекаются оси пар цилиндров.

На фиг. 1 изображена схема последовательной работы предлагаемого двигателя с кривошипными зубчатыми дисками в кривошипно-шатунном механизме, где: 1 цилиндр; 2 - поршень; 3 - кривошипный зубчатый диск; 5 - шатун; 6 - вал; фаза А -позиция двигателя в первой мертвой точке, где вертикальная пара цилиндров находится на максимально близком расстоянии друг к другу, а горизонтальная пара цилиндров расположена максимально далеко друг от друга, на фиг. 2 изображена фаза Б -равновесная позиция двигателя, в которой цилиндры обеих пар находятся на одинаковом расстоянии друг от друга в обеих парах; на фиг. 3 изображена фаза В - позиция двигателя во второй мертвой точке, где горизонтальная пара цилиндров находится на максимально близком расстоянии друг к другу, а вертикальная пара цилиндров расположено максимально далеко друг от друга.

На фиг.4 изображена схема последовательной работы предлагаемого двигателя с обычными кривошипами в кривошипно-шатунном механизме, где: 1 цилиндр; 2 - поршень; 4 - кривошип; 5 - шатун; 6 - вал; фаза А -позиция двигателя в первой мертвой точке, где вертикальная пара цилиндров находится на максимально близком расстоянии друг к другу, а горизонтальная пара цилиндров расположена максимально далеко друг от друга, на фиг. 5 изображена фаза Б - равновесная позиция двигателя, в которой цилиндры обеих пар находятся на одинаковом расстоянии друг от друга в обеих парах; на фиг. 6 изображена фаза В - позиция двигателя во второй мертвой точке, где горизонтальная пара цилиндров находится на максимально близком расстоянии друг к другу, а вертикальная пара цилиндров расположено максимально далеко друг от друга.

На фиг.7 и фиг. 8 приведены разные варианты компоновки предлагаемого двигателя с разными способами съема энергии, вырабатываемой двигателем. Для наглядности целесообразно ввести здесь понятие кривошипной плоскости. Кривошипной плоскостью здесь названа плоскость, проходящая по точкам соединения кривошипов, или кривошипных зубчатых колес с шатунами кривошипно-шатунных механизмов и по их поверхностям. В предлагаемом двигателе таких плоскостей две. Они расположены по обе стороны плоскости цилиндров. В каждой из этих плоскостей находится четыре кривошипа, связанные с соответствующими им шатунами, которые находятся в иной плоскости

Изображенные двигатели имеют в каждой кривошипной плоскости пару кривошипов в форме зубчатых дисков и пару обычных кривошипов.

Двигатель на фиг. 7 выполнен таким образом, что съем энергии происходит с двух валов, где: 1 - цилиндр; 2 - поршень, 3 - кривошипный зубчатый диск; 4 -кривошип; 5 - шатун; 6 - вал; 7 - вал съема энергии; 8 - зубчатое колесо.

Двигатель на фиг. 8 выполнен таким образом, что съем энергии происходит со всех четырех валов, где: 1 цилиндр; 2 - поршень; 3 - кривошипный зубчатый диск; 4 - кривошип; 5 - шатун; 6 - вал; 7 - вал съема энергии; 8 - зубчатое колесо.

На фиг. 9 изображен предлагаемый двигатель внутреннего сгорания, работающий как гидропривод - он снабжен четырьмя гидравлическими шестеренчатыми насосами, кинематически связанными с цилиндрами, где: 9 -гидравлический шестеренчатый насос; 10 - вход насоса; 11- выход насоса.

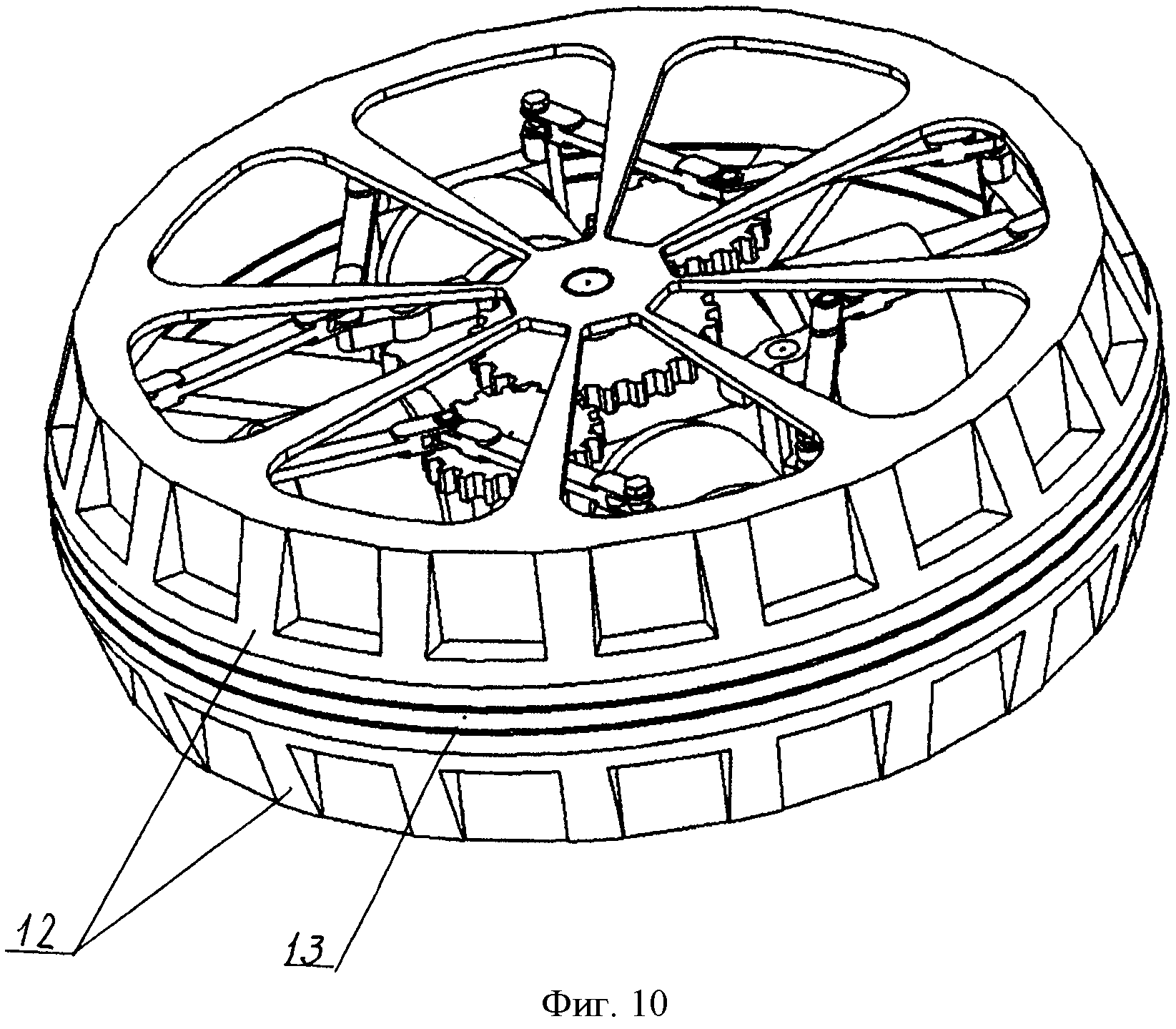

На фиг.10 изображен предлагаемый двигатель внутреннего сгорания, работающий как генератор электрической энергии, где 12 - ротор, 13 - статор.

Предлагаемый двигатель работает следующим образом (на примере, изображенном на фиг. 1-3).

Оппозитно друг другу установленные цилиндры 1, то есть цилиндры, имеющие общую ось и расположенные оппозитно друг другу и направленные своими полостями навстречу друг другу, составляют пару цилиндров. Каждый цилиндр снабжен соответствующим ему поршнем 2, установленным в его полости неподвижно, или ограниченно подвижно в пределах регулировки степени сжатия. Поршни, относящиеся к одной паре цилиндров, установлены на общей оси в полости соответствующего цилиндра. Оси двух пар цилиндров находятся в одной плоскости, где пересекаются под прямым углом в плоскости цилиндров. Каждый цилиндр установлен с возможностью возвратно - поступательного движения вдоль оси пары цилиндров и цилиндры каждой пары цилиндров при работе двигателя сближаются и отдаляется друг от друга таким образом, что соответствующие им поршни занимают в цилиндрах поочередно крайние мертвые точки, или точки, близкие к крайним -верхнюю и нижнюю мертвые точки.

Изображенная на фиг. 1 фаза А соответствует началу работы двигателя. Вертикально расположенная пара цилиндров находятся в крайнем положении, при этом соответствующие поршни находятся внутри соответствующих цилиндров. Далее горизонтально расположенная пара цилиндров начинает поступательное движение вдоль ее оси навстречу друг другу. При этом в каждый цилиндр этой пары цилиндров подают одновременно рабочее тело, а именно топливно - воздушную смесь. Топливно - воздушная смесь поступает в полости каждого из пары цилиндров через клапаны для свежего рабочего тела. При этом осуществляется первый такт - впуск рабочего тела в полость цилиндра. Цилиндры продолжают движение навстречу друг другу, заставляя вращаться навстречу друг другу зубчатые кривошипные диски 3, к которым присоединены соответствующие им шатуны 5. Все цилиндры проходят фазу Б (см. фиг. 2), где они располагаются на одинаковом расстоянии от центра двигателя Когда каждый цилиндр доходит до точки, где поршень занимает нижнюю мертвую точку, происходит сильное сжатие и воспламенение топливно -воздушной смеси - второй такт работы двигателя. При горении топливно -воздушная смесь увеличивается в объеме и заставляет двигаться цилиндры одной пары в противоположном друг другу направлении к верхней мертвой точке - третий такт работы двигателя, где происходит выпуск отработавшей смеси - четвертый такт работы - фаза В (см. фиг.3). Поскольку каждый цилиндр связан через шатуны с двумя соседними кривошипными дисками, они при движении цилиндров заставляют вращаться кривошипные диски, а поскольку те насажены на валы 6 неподвижно, то и эти валы также осуществляют вращение. Поскольку двигатель выполнен таким образом, что при сближении одной пары цилиндров другая пара цилиндров отдаляется друг от друга, то есть их циклы противоположны, в разное время крутящий момент от цилиндров получают разные валы, однако они продолжают вращаться, получая дополнительный крутящий момент по инерции от шатунов. Вторая пара цилиндров осуществляет цикл аналогично описанному. Двигатель должен быть выполнен так, чтобы при достижении одной парой цилиндров верхней мертвой точки вторая пара цилиндров занимала положение, близкое к нижней мертвой точке. Таким образом, при работе двигателя в каждом цилиндре осуществляются следующие такты: впуск рабочего тела через входной клапан, сжатие рабочего тела и его воспламенение, рабочий ход - сгорание и расширение рабочего тела, и выпуск рабочего тела через выходной клапан. При этом цилиндр совершает только два хода вдоль оси - от нижней мертвой точки к верхней и от верхней мертвой точки к нижней. Этого достаточно, чтобы придать валам крутящий момент через кривошипно-шатунные механизмы. Каждый вал получает вращающий момент от двух цилиндров, работающих в противофазе. В результате кпд двигателя повышается. Вращающий момент получают одновременно четыре вала, что также повышает кпд двигателя. Движение цилиндров в общей плоскости и сцепление между собой кривошипных зубчатых дисков способствует равномерной работе двигателя без тряски и шума.

Если нанести износостойкое покрытие с низкой шероховатостью на основные детали двигателя, например, покрытие микродуговым оксидированием внутренней поверхности цилиндров и боковых поверхностях поршней, трение поверхностей будет минимальным и минимальным будет выделение тепла, что дает возможность либо вообще обойтись от системы охлаждения двигателя, либо существенно ее упростить.

Каждый зубчатый кривошипный диск неподвижно закреплен на соответствующем валу, которому он передает вращательное движение. Вращательный момент от валов передается валам съема энергии 7. Например, как изображено на фиг.7, энергия может передаваться от двух валов двигателя двум валам съема энергии. Передача крутящего момента происходит посредством зубчатой передачи от кривошипного зубчатого колеса зубчатому колесу, неподвижно установленному на валу съема энергии. На фиг. 8 показан вариант передачи крутящего момента от всех валов двигателя четырем валам съема энергии. Далее крутящий момент посредством зубчатых передач может быть передан по назначению, например, на основной вал.

Аналогично описанному, осуществляется работа двигателя внутреннего сгорания, где вместо зубчатых кривошипных дисков используется традиционный кривошип, только кривошипы работают в автономном режиме, без взаимного соприкосновения, как показано на фиг.4-6.

Большим преимуществом предлагаемого двигателя в сравнении с прототипом является то, что кривошипно - шатунные механизмы установлены симметрично относительно плоскости цилиндров - такое расположение позволяет избежать каких - либо нарушений плавности хода цилиндров, что способствует надежности работы двигателя. Также важным преимуществом двигателя является то, что кривошипно - шатунный механизм постоянно работает на растяжение.

Предлагаемый двигатель может выполнять роль гидропривода, как изображено на фиг.9. При этом цилиндры двигателя кинематически соединены с шестеренчатыми гидравлическими насосами 9. Основой такого насоса является шестеренчатая передача, получающая вращательный момент от вала двигателя и осуществляющая перемещение соответствующего вещества, например, масла, от входа 10 к выходу 11.

Предлагаемый двигатель может выполнять также роль электрогенератора, как показано на фиг.10. При этом ин имеет два ротора 12 и один статор 13.

Каждый ротор выполнен в форме металлической чаши с окнами, установленной на вал съема энергии. Роторы остановлены снизу и сверху двигателя оппозитно друг другу и таким образом, чтобы их вращение было противоположно друг другу. Между роторами неподвижно установлен статор в форме металлического кольца. При вращении роторов вырабатывается электрическая энергия, которая снимается известными способами.

Таким образом, предлагаемый двигатель внутреннего сгорания имеет высокий кпд, низкий уровень шума и вибраций, не требует сложной системы охлаждения и обеспечивает надежность работы.

Реферат

Изобретение может быть использовано в двигателестроении. Двигатель внутреннего сгорания содержит четыре полых цилиндра (1), каждый из которых снабжен поршнем (2), установленным в его полости и соосно с ним, входом для поступления в полость цилиндра (1) свежего рабочего тела и выходом для удаления из полости цилиндра (1) отработанного рабочего тела. Цилиндры (1) расположены попарно таким образом, что цилиндры (1) одной пары имеют общую ось и установлены оппозитно друг другу. Оси пар цилиндров (1) расположены в общей плоскости цилиндров и пересекаются между собой под прямым углом. Поршни (2) цилиндров (1) установлены между цилиндрами (1) каждой пары. Двигатель имеет четыре вала (6), установленных перпендикулярно плоскости цилиндров (1) с возможностью вращения. Цилиндры (1) установлены с возможностью возвратно-поступательного движения вдоль оси пар цилиндров, сближаясь и отдаляясь друг от друга. Каждый вал (6) кинематически соединен с соответствующими цилиндрами (1) кривошипно-шатунными механизмами таким образом, что возвратно-поступательное движение цилиндров (1) преобразуется во вращательное движение валов (6). При сближении цилиндров (1) одной пары цилиндры (1) другой пары отдаляются друг от друга. Технический результат заключается в улучшении уравновешенности и снижении шума и вибрации. 13 з.п. ф-лы, 10 ил.

Комментарии