Кривошипно-кулисная поршневая машина - RU2387843C1

Код документа: RU2387843C1

Чертежи

Описание

Изобретение относится к области машиностроения, а именно к поршневым машинам и механизмам преобразования движения их поршней во вращение вала.

Известна кривошипно-кулисная поршневая машина, содержащая корпус, установленный в нем коленчатый вал с одним кривошипом, на котором посредством подшипника установлен кулисный камень, противоположные рабочие поверхности кулисного камня взаимодействуют с поверхностями кулисы, которая связана с поршнем, перемещающимся возвратно-поступательно внутри цилиндра, закрепленного на корпусе машины (см. И.И.Артоболевский. Механизмы в современной технике. М.: Наука, том 2, с.23, 1979).

Недостатками известной машины являются значительные радиальные габариты машины (в направлении оси цилиндра) из-за выделения отдельных последовательных зон: для перемещения кулисы, имеющей значительную ширину, для направляющей штока и для перемещения поршня (цилиндр). Кроме того, шток и его направляющая имеют недостаточную жесткость для восприятия реактивного момента машины, и трение скольжения в этом узле приводит к значительным механическим потерям.

Известна кривошипно-кулисная поршневая машина, содержащая корпус, установленный в нем коленчатый вал с одним кривошипом, на котором посредством подшипника установлен кулисный камень, противоположные рабочие поверхности кулисного камня взаимодействуют с поверхностями кулисы, которая связана с поршнем, перемещающимся возвратно-поступательно внутри цилиндра, закрепленного на корпусе машины (см. патент РФ 2103533, опубл. 27.01.1998).

В известной машине узлы передачи реактивного момента расположены непосредственно на рамке кулисы, что повышает жесткость конструкции, однако требуется достаточно протяженная контактная поверхность для восприятия реактивного момента и согласование пространственного положения указанных контактных поверхностей с положением цилиндра. Кроме того, при качении направляющих роликов происходит скольжение элементов скольжения как в самом подшипнике, так и при проскальзывании ролика относительно контактной поверхности, что снижает надежность и ресурс машины.

Техническим результатом заявленного изобретения являются повышение надежности работы машины, ее ресурса, удельных массогабаритных показателей и улучшение экономичности.

Поставленная задача достигается тем, что в кривошипно-кулисной поршневой машине, содержащей корпус, установленный в нем коленчатый вал, по меньшей мере, с одним кривошипом, на котором посредством подшипника установлен кулисный камень (ползун), противоположные рабочие поверхности кулисного камня взаимодействуют с поверхностями кулисы, которая связана, по меньшей мере, с одним поршнем, перемещающимся возвратно-поступательно внутри цилиндра, закрепленного на корпусе машины, согласно изобретению поршень и кулиса соединены между собой при помощи шарнирного узла, по меньшей мере, с плоским шарниром, позволяющим поршню самоустанавливаться по поверхности цилиндра за счет перемещения относительно кулисы в любом направлении в плоскости, пересекающей продольную ось цилиндра, а на взаимодействующих поверхностях кулисы и корпуса, воспринимающих реактивный крутящий момент, установлены боковые опорные элементы с контактными поверхностями и с зубчатыми рейками, между контактными поверхностями боковых опорных элементов размещены катки, причем катки снабжены синхронизирующими зубчатыми колесами, зацепленными с зубчатыми рейками боковых опорных элементов, и с каждой стороны кулисы установлены, по меньшей мере, два катка, при этом опорные элементы и катки установлены с предварительным поджатием взаимодействующих контактных поверхностей опорных элементов и катков.

Поставленная задача достигается также тем, что шарнирный узел может быть дополнительно снабжен сферическим шарниром, позволяющим поршню изменять угол наклона его продольной оси относительно направления возвратно-поступательного перемещения кулисы.

Поставленная задача достигается также тем, что она может содержать механизм поджатия боковых опорных элементов для создания предварительного поджатия в месте контакта катков с контактными поверхностями боковых опорных элементов.

Поставленная задача достигается также тем, что механизмом регулирования могут быть снабжены опорные элементы, установленные на корпусе.

Поставленная задача достигается также тем, что на взаимодействующих поверхностях кулисного камня и кулисы могут быть установлены рабочие опорные элементы с контактными поверхностями и с зубчатыми рейками, при этом между контактными поверхностями кулисного камня и кулисы размещены опорные катки, снабженные синхронизирующими зубчатыми колесами, зацепленными с рейками рабочих опорных элементов кулисы и кулисного камня. При этом, по меньшей мере, один рабочий опорный элемент может содержать механизм регулирования его пространственного положения для создания, по меньшей мере, предварительного натяга в месте контакта катков с контактными поверхностями рабочих опорных элементов.

Описываемая машина поясняется при помощи чертежей.

На фиг.1 - четырехцилиндровый вариант кривошипно-кулисной машины;

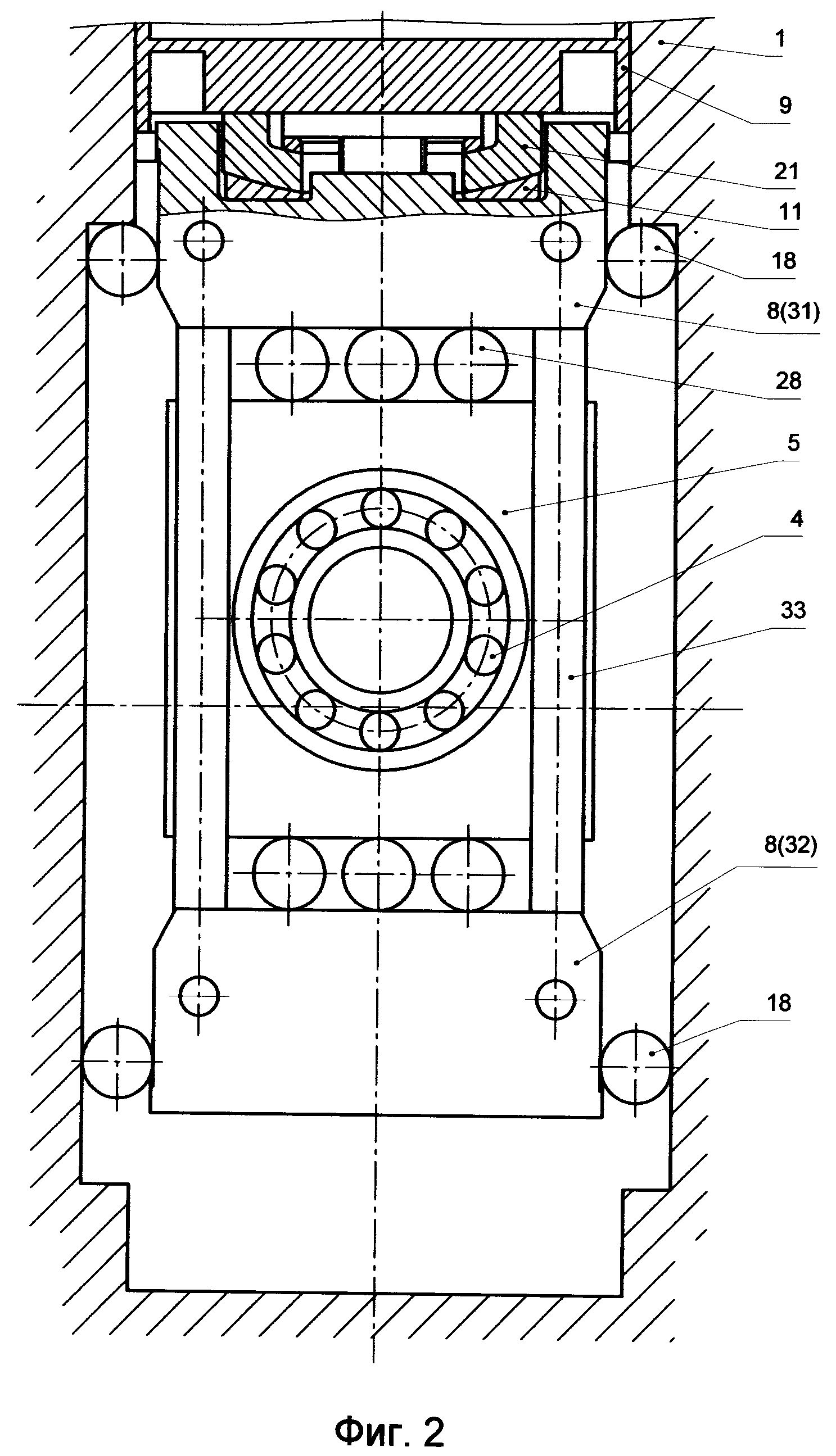

на фиг.2 показана схема одноцилиндровой машины с боковыми роликами на противоположных частях кулисы;

на фиг.3 - то же, схема двухцилиндровой машины;

на фиг.4 - схема машины с боковыми роликами на одной из противоположных частей машины;

на фиг.5 - схема машины с боковыми роликами на соединительных элементах кулисы;

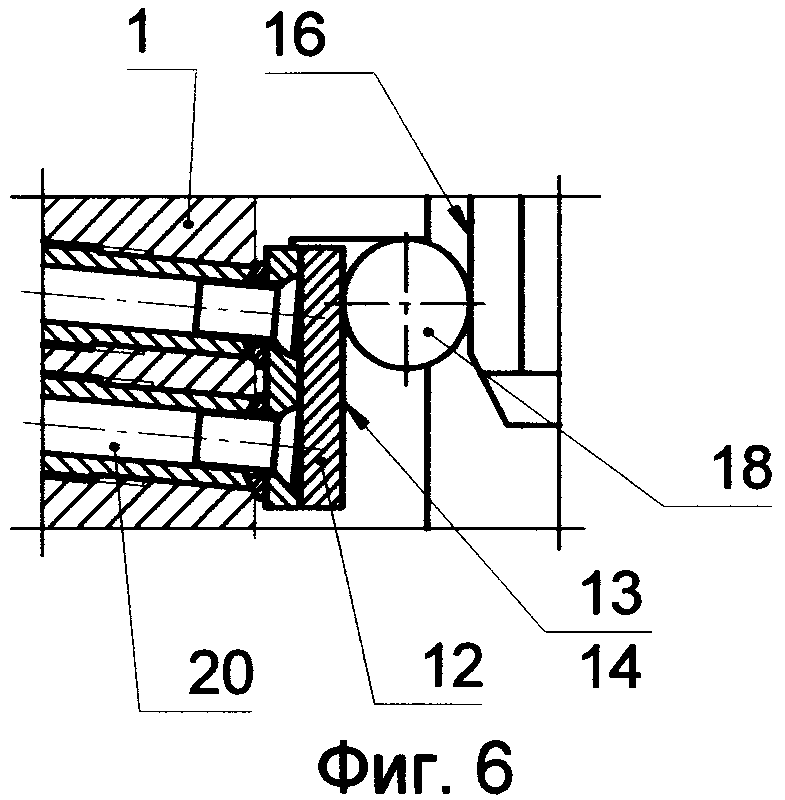

на фиг.6 показан вариант выполнения механизма регулирования пространственного положения опорных элементов;

на фиг.7 - вид на катки с синхронизирующими шестернями;

на фиг.8 - узел кривошипного подшипника;

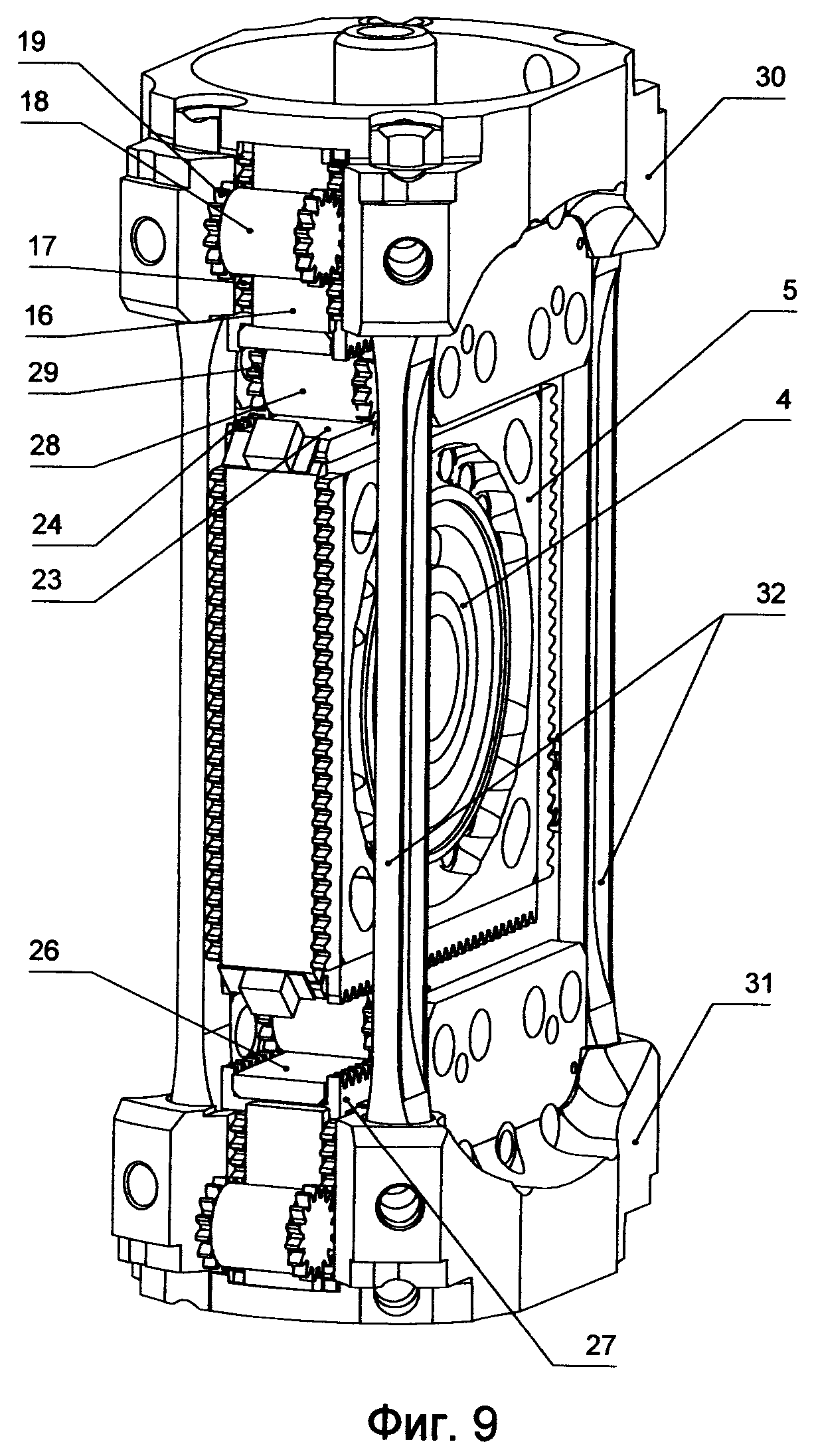

на фиг.9 показан трехмерный вид на механизм в сборе;

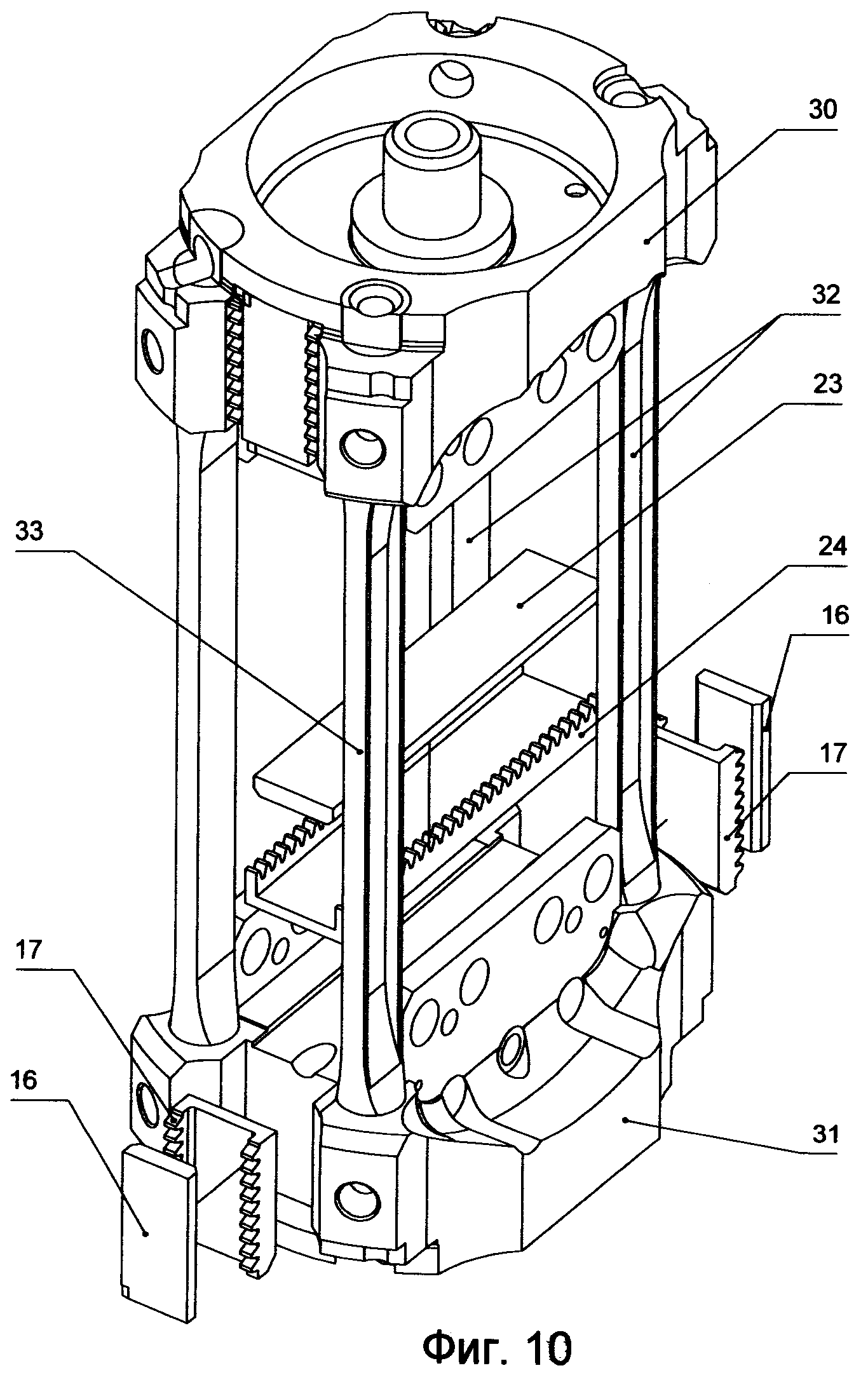

на фиг.10 - то же, механизм с разнесенными элементами.

Кривошипно-кулисная машина содержит корпус 1, установленный в нем коленчатый вал 2 с кривошипом 3, на котором посредством подшипника 4 установлен кулисный камень 5 (ползун). Противоположные рабочие поверхности 6 и 7 кулисного камня 5 взаимодействуют с поверхностями кулисы 8, которая связана с поршнем 9, перемещающимся в цилиндре 10. Поршень 9 и кулиса 8 соединены между собой при помощи шарнирного узла с плоским шарниром 11, позволяющим поршню 9 самоустанавливаться по поверхности цилиндра 10. Радиальный зазор в шарнире 11, выполненном, например, в виде байонетного соединения, позволяет поршню 9 перемещаться относительно кулисы 8 в любом направлении в плоскости, пересекающей продольную ось цилиндра 10. На поверхностях корпуса 1 установлены опорные элементы 12 с контактными поверхностями 13 и с зубчатыми рейками 14, а на поверхностях кулисы 8 установлены опорные элементы 15 с контактными поверхностями 16 и с зубчатыми рейками 17. Между контактными поверхностями 13 и 16 размещены катки 18, снабженные синхронизирующими зубчатыми колесами 19, зацепленными с зубчатыми рейками 14 и 17 боковых опорных элементов 12 и 15, воспринимающих реактивный крутящий момент. С каждой стороны кулисы 8, в плоскости действия реактивного момента, установлены, по меньшей мере, два катка 18. Опорные элементы, например, 12 могут быть снабжены механизмом 20 регулирования пространственного положения элементов 12, по меньшей мере, для создания предварительного натяга во взаимодействующих контактных поверхностях 13 и 16 и катков 18. Возможно изготовление опорных элементов 12 с гарантированным размером между их контактными поверхностями 13, меньшим суммы двух диаметров катков 18 и расстояния между контактными поверхностями 16. В этом случае поджатие осуществляется без использования механизма 20, но требуются дополнительные приспособления при сборке машины.

Шарнирный узел может быть дополнительно снабжен сферическим шарниром 21, позволяющим поршню 9 изменять угол наклона его продольной оси относительно направления возвратно-поступательного перемещения кулисы 8.

На поверхностях кулисного камня 5 установлены рабочие опорные элементы 22 с контактными поверхностями 23 и с зубчатыми рейками 24, а на поверхностях кулисы 8 установлены рабочие опорные элементы 25 с контактными поверхностями 26 и с зубчатыми рейками 27. При этом между контактными поверхностями 23 и 26, соответственно, кулисного камня 5 и кулисы 8 размещены опорные катки 28, снабженные синхронизирующими зубчатыми колесами 29, зацепленными с рейками 24 и 27. При этом рабочий опорный элемент, например, 25 содержит механизм 30 регулирования его пространственного положения для создания, по меньшей мере, предварительного натяга в месте контакта катков 28 с контактными поверхностями 23 и 26 рабочих опорных элементов 22 и 25.

Кулиса 8 может быть выполнена как сборной, состоящей из противоположных частей 31 и 32, соединенных при помощи соединительных элементов 33, так и цельной с выполненными заодно частями 12, 13 и соединительными элементами 33.

Описываемая машина работает следующим образом. Описываемая машина работает следующим образом. Возвратно-поступательные перемещения поршней 9 преобразуются во вращение вала 2 при помощи кулисного механизма, состоящего из кулисы 8 и кулисного камня 5. При этом узлы с боковыми опорными элементами 12 и 15 воспринимают реактивный момент, возникающий при работе машины. Из-за замыкания действия реактивного момента на корпус 1 именно посредством кулисы 8 внутренняя поверхность цилиндра 10 освобождена от силовых функций передачи боковых нагрузок на корпус 1, а поршень 9 самоустанавливается по внутренней поверхности цилиндра 10, независимо от механических и термических деформаций всего механизма и корпуса 1, а также точности позиционирования частей механизма относительно корпуса 1. Такое решение особенно необходимо при введении в конструкцию регулировочного узла, например, механизма 20, а в совокупности с применением в качестве кривошипного подшипника 4, имеющего степени свободы по углу качания и в осевом направлении (тороидальные подшипники CARB фирмы SKF), оно позволяет занять кулисе 8 любое, назначенное ей при сборке пространственное положение относительно корпуса 1, не зависящее также и от деформаций и точности изготовления коленчатого вала 2. По существу машина имеет узел коленчатого вала 2, узел кулисы 8, взаимодействующей с корпусом 1, и узел цилиндропоршневой группы. Деформации деталей в каждом из указанных узлов, а также погрешности при их изготовлении не оказывают влияния на характер взаимодействия элементов в соседних узлах. И каждый узел осуществляет те функции, для которых он наилучшим образом приспособлен.

Так как длина контактных поверхностей как рабочих, так и боковых опорных элементов минимальна, то габариты машины во всех направлениях также минимальны. По существу при работе описываемой машины кулисный камень 5 в своих крайних положениях выходит за пределы габаритов рабочих опорных элементов 25, проходя между соединительными элементами 33. При таком выполнении кулисного механизма кулиса 8 представляет собой максимально жесткую пространственную конструкцию, позволяющую обеспечить надежность работы подвижного сопряжения при минимальном весе.

Возможность обеспечения предварительного напряжения в контактных узлах кулисы 8, камня 5 и корпуса 1 позволяет исключить удары катков 18 и 28 по соответствующим контактным поверхностям и продлить ресурс машины. При этом величина напряжения варьируется в зависимости от режимов работы машины. Минимальное значение предварительного напряжения при сборке машины соответствует условию выборки зазора в сопряжении.

Реферат

Изобретение относится к области машиностроения, а именно, к поршневым машинам и механизмам преобразования движения их поршней во вращение вала. Техническим результатом заявленного изобретения являются повышение надежности работы машины, ее ресурса, удельных массогабаритных показателей и улучшение экономичности. Сущность изобретения заключается в том, что поршень и кулиса в поршневой машине соединены между собой при помощи шарнирного узла, по меньшей мере, с плоским шарниром, позволяющим поршню самоустанавливаться по поверхности цилиндра за счет перемещения относительно кулисы в любом направлении в плоскости, пересекающей продольную ось цилиндра. На взаимодействующих поверхностях кулисы и корпуса, воспринимающих реактивный крутящий момент, установлены боковые опорные элементы с контактными поверхностями и с зубчатыми рейками. Между контактными поверхностями боковых опорных элементов размещены катки, причем катки снабжены синхронизирующими зубчатыми колесами, зацепленными с зубчатыми рейками боковых опорных элементов, и с каждой стороны кулисы установлены, по меньшей мере, два катка. При этом опорные элементы и катки установлены с предварительным поджатием взаимодействующих контактных поверхностей опорных элементов и катков. 5 з.п. ф-лы, 10 ил.

Комментарии