Опорное устройство железнодорожного рельса на безбалластном пути - RU2122057C1

Код документа: RU2122057C1

Чертежи

Описание

На подавляющем большинстве железных дорог уложен железнодорожный путь, образованный рельсами, закрепленными на шпалах, расположенных перпендикулярно к рельсам. Эти шпалы уложены на толстый слой щебня, называемый балластом. Эта традиционная концепция строения железнодорожного пути имеет весьма широкое распространение и давно доказала свою способность превосходно адаптироваться к самым разнообразным типам и характеристикам железнодорожного движения.

Однако на практике встречаются случаи, когда по тем или иным причинам предпочтение отдается другой технологии создания железнодорожного пути, существенно отличной от упомянутой выше традиционной технологии. Это происходит, в частности, там, где заготовка, доставка или техническое обслуживание балласта и уложенного на нем железнодорожного пути становятся проблематичными. Это могут быть, например, участки железнодорожного пути в зонах с затрудненным доступом, в частности железнодорожный путь в тоннелях. В таких случаях применяются так называемый безбалластный путь, основание которого выполнено из бетона взамен балластного слоя щебня.

Особенно распространенный способ практической реализации безбалластного железнодорожного пути подразумевает наличие, как это показано на приведенном в приложении фиг. 1, шпалы, образованной двумя бетонными блоками, связанными между собой уголковым профилем, называемым стяжкой. Форма нижней части этих бетонных блоков спроектирована таким образом, чтобы хорошо приспосабливаться к форме охватывающей такой блок оболочки из эластомера, называемой башмаком или чулком.

Между нижней поверхностью бетонного блока и дном упомянутой выше оболочки обычно располагается подушка из эластомера, площадь которой равна площади нижней поверхности блока. Эта подушка обладает гибкостью, определенным образом адаптированной к характеру и особенностям движения на данной железнодорожной линии, и придает рельсовому пути упругость в вертикальном направлении, заменяющую собой или даже улучшающую ту упругость, которую обеспечивает рельсовому пути балласт в традиционной концепции его строения.

Боковой стенке упомянутоой выше оболочки придается при этом зубчатым рельеф, что обеспечивает определенную упругость рельсового пути в горизонтальной плоскости. В верхней части оболочки предусмотрено утолщение или буртик. Этот буртик располагается по всему периметру оболочки и позволяет обеспечить правильное положение оболочки на бетонных блоках, исключая возможность ее чрезмерного раскрытия.

Упомянутый выше буртик на оболочке в сочетании со специально предусмотренной геометрией бетонного блока позволяет ограничить возможное попадание воды в пространство между стенками оболочки и блоком.

В процессе укладки рельсового пути такого типа собранная секция, образованная связанными между собой при помощи специальных средств крепления рельсами и шпалами, позиционируется или устанавливается по месту в пространстве при помощи подклинивания или замыкается, после чего осуществляется заливка пути связующим строительным раствором или раствором замыкания, фиксирующим после затвердевания данный участок пути в определенном геометрическом положении раз и навсегда. Упомянутый выше строительный раствор заливается до уровня, который располагается немного ниже уровня нижнего края буртика оболочек бетонных блоков. При этом нижняя часть оболочки оказывается погруженной в строительный раствор, образуя ложемент а форме ячейки.

Такой тип безбалластного железнодорожного пути применяется главным образом в тоннелях. Он используется, в частности, на линиях метрополитена, а также применяется на обычных наземных железнодорожных линиях, где подвижной состав (поезда) движется с не слишком большими скоростями, обычно не превышающими для пути этого типа примерно 200 км/ч.

Действительно, движение поездов по высокоскоростным железнодорожным магистралям ставит специфическую проблему, которая заключается в том, что динамические перемещения рельсов и шпал при прохождении скоростного состава имеют значительно большие амплитуды, чем на путях, предназначенных для движения с нормальными скоростями. Однако из чертежа. приведенного на фиг. 1, видно, что в такой конструкции опорного устройства смещение рельса и шпалы по направлению вверх не ограничивается ничем, кроме действия собственного веса этих элементов. Отсюда следует, что в определенных случаях не исключается поднятие опорных блоков и рельса, порождаемое возникающими при движении поезда динамическими волнами деформации.

Такое поднятие рельса и опорных блоков может оказаться критическим в том случае, когда амплитуда этого поднятия такова, что между опорным бетонным блоком и подушкой из эластомера или между этой подушкой и дном оболочки может появиться зазор. Результатом появления такого зазора может оказаться удар при опускании опорного блока в момент ликвидации этого зазора.

Таким образом, цель данного изобретения состоит в том, что предложить техническое решение этой существующей и пока не разрешенной на сегодняшний день проблемы. Для достижения поставленной цели были разработаны специальные опорные устройства, позволяющие упруго зафиксировать шпалу в вертикальном направлении, воздействуя на нее направленной вниз возвратной силой в том случае, когда эта шпала имеет тенденцию приподниматься. Эта упругая связь дополняет уже известную упругую связь, обеспечиваемую упомянутой выше подушкой, и позволяет сформировать двухстороннюю упругую связь.

Известно опорное устройство железнодорожного рельса на безбалластном пути, содержащее по меньшей мере один бетонный блок, лежащий на гибкой подушке, причем этот блок вместе с подушкой удерживается в оболочке, изготовленной из эластомера и закрепленной в слое бетона, который охватывает нижнюю часть упомянутого блока, а также имеющей верхний край, снабженный буртиком (см. заявка Франции N 2648489, E 01 B 1/00, 1990). Это опорное устройство отличается тем, что площадь горизонтального сечения упомянутого выше бетонного блока представляет собой переменную величину и имеет максимальное значение на уровне, располагающемся непосредственно под буртиком верхнего края оболочки таким образом, чтобы ограничить относительное перемещение бетонного блока и его оболочки при помощи упругого удерживания.

В соответствии с одним из возможных способов практической реализации предлагаемого изобретения площадь горизонтального сечения упомянутого выше блока является переменной в результате изменения его ширины.

В соответствии с одной из характеристик, обеспечивающих преимущество данного изобретения, толщина буртика является переменной вдоль верхнего края упомянутой выше оболочки.

В соответствии с другой характеристикой предлагаемого изобретения внутренние боковые стенки оболочки снабжены горизонтально расположенными канавками, предназначенными для взаимодействия с соответствующими канавками, выполненными на боковой поверхности нижней части упомянутого выше блока.

В соответствии с другой характеристикой предлагаемого изобретения упомянутый выше буртик содержит кроме того орган стягивания или обжатия на верхней части упомянутого блока.

В соответствии с одним из возможных вариантов практической реализации предлагаемого изобретения наружные боковые стенки упомянутой выше оболочки снабжены периферийными выступами, предназначенными для того, чтобы усилить закрепление этой оболочки в слое связующего строительного раствора.

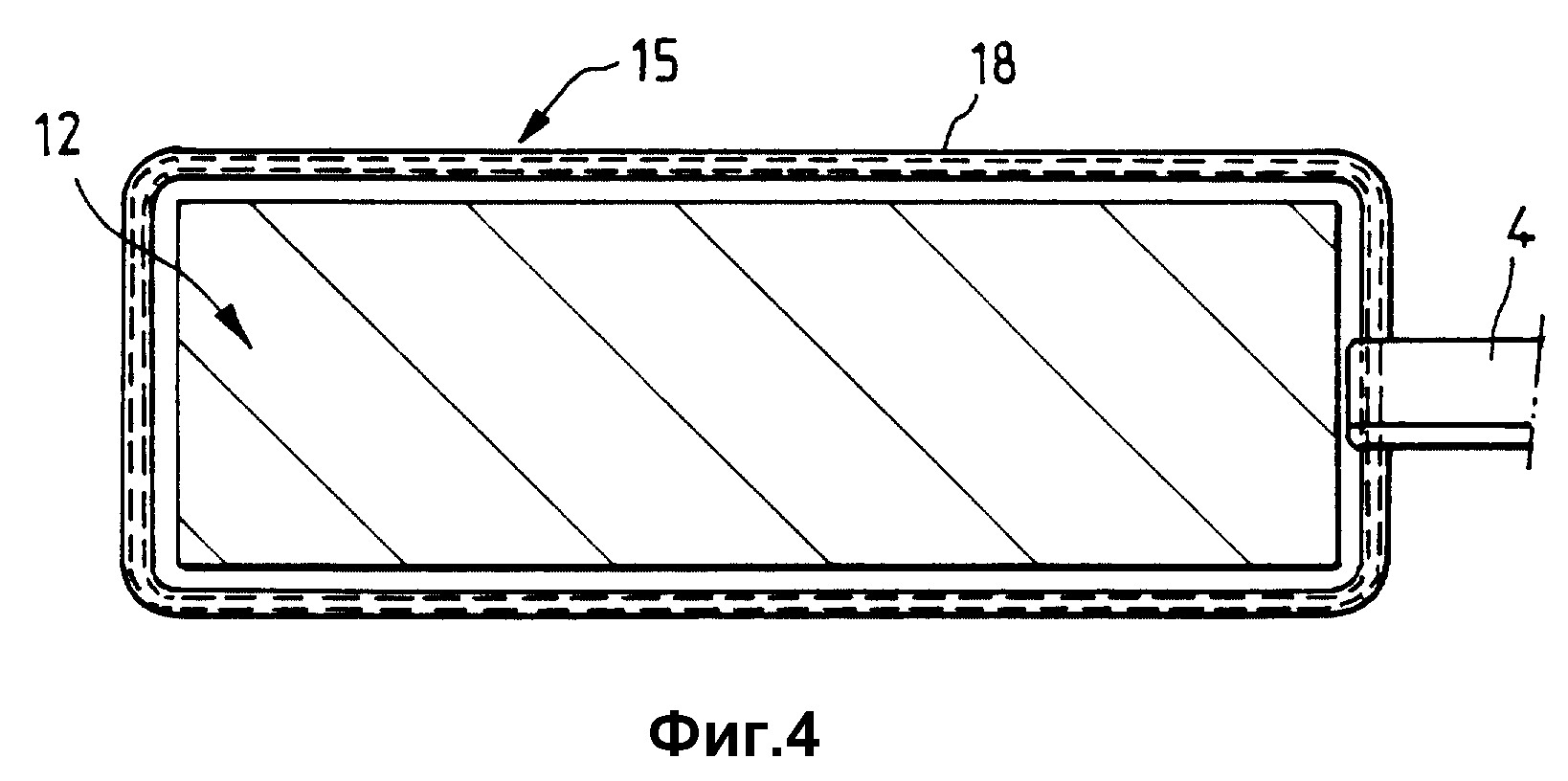

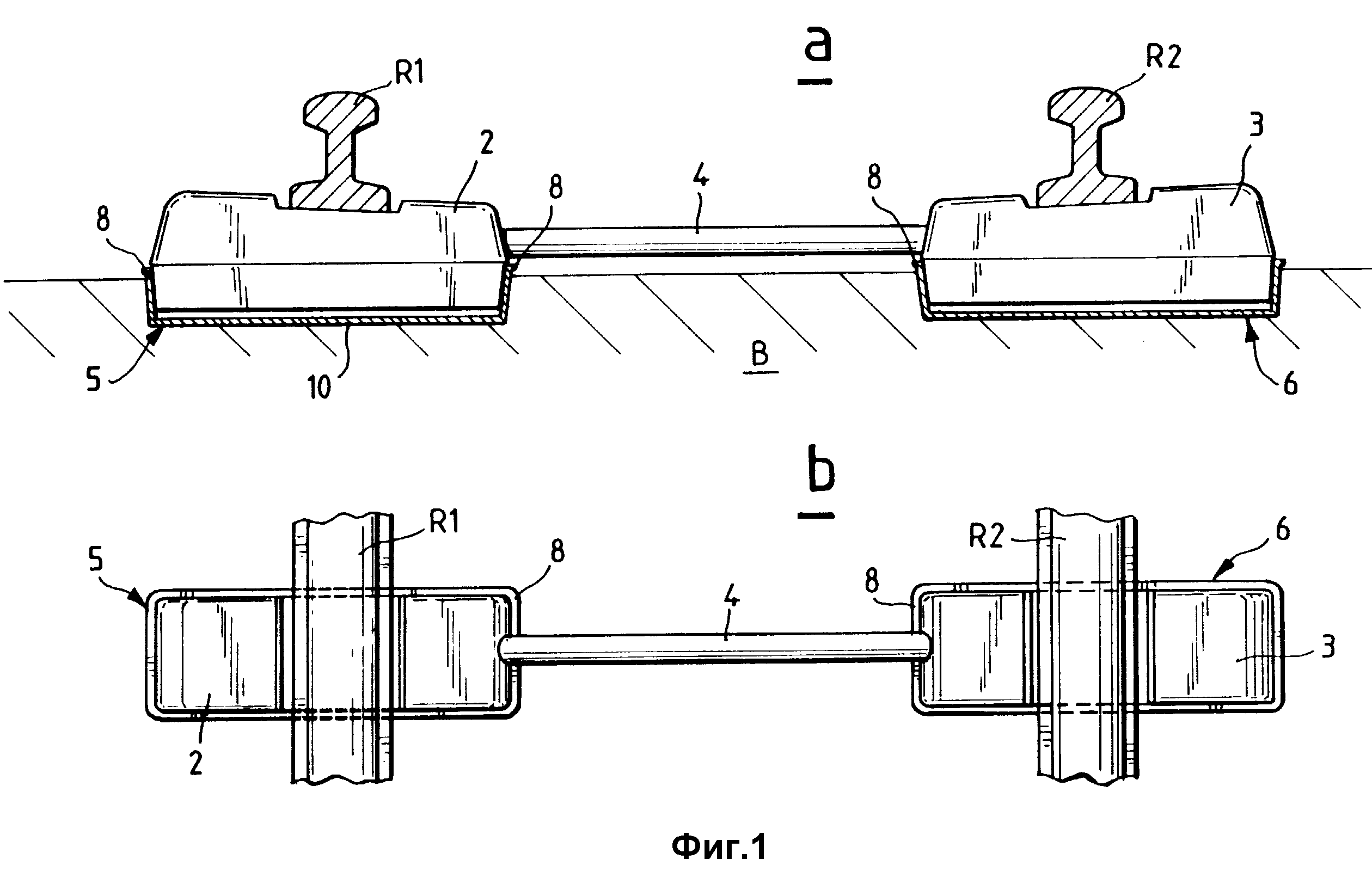

На фиг. 1,а,b представлено схематическая традиционное опорное устройство рельса безбалластного пути соответственно на виде сбоку и на виде сверху; на фиг. 2 - более подробный вид в увеличенном масштабе и в разрезе оболочки опорного блока традиционной конструкции; на фиг. 3, а,b - соответственно вид сбоку и вид сверху одного из возможных способов практической реализации опорного бетонного блока, используемого в опорном устройстве в соответствии с предлагаемым изобретением; на фиг. 4 - опорное устройство в соответствии с изобретением, вид сверху; на фиг. 5 - опорное устройство в соответствии с изобретением вид сбоку, разрез.

Опорное устройство для железнодорожного рельса безбалластного пути традиционной конструкции, представленное на фиг. 1,а,b, содержит шпалу, образованную двумя опорными бетонными блоками 2, 3, располагающимися симметрично и в случае необходимости связанными между собой уголковым профилем или стяжкой 4. На этих опорных блоках располагаются рельсы R1 и R2.

Опорные блоки 2 и 3 лежат на гибких подушках 10 и совокупность этих элементов помещена в оболочку или башмак 5 и 6 их эластомера, которая окружает нижнюю часть упомянутого выше опорного блока. Верхний край этой оболочки снабжен буртиком 8.

Оболочка 5, 6 закреплена и утоплена до уровня буртика 8 в слое связующего строительного раствора B.

На фиг. 2 в увеличенном масштабе детально и в размере представлена совокупность, образованная опорным блоком 2 и оболочкой 5, показанными на фиг. 1, а, b. Внутренняя поверхность боковой стенки оболочки 5 в предпочтительном варианте снабжена канавками или ячейками 7, предназначенными для взаимодействия с соответствующими канавками, выполненными на боковой поверхности нижней части опорного блока для того, чтобы усилить устойчивость упомянутого выше опорного блока 2 в результате эффекта присоса и обеспечить определенную упругость в горизонтальной плоскости.

На фиг. 3,а,b представлен способ практической реализации опорного бетонного блока в соответствии с предлагаемым изобретением, используемого в составе соответствующего опорного устройства для железнодорожного рельса безбалластного пути.

На этих фиг. 3,а,b опорный бетонный блок 12 имеет геометрические характеристики, отличные от геометрических характеристик блоков 2 и 3, описанных выше, в связи с традиционной конструкцией безбалластного рельсового пути. В направлении снизу вверх площадь горизонтального сечения блока имеет переменную величину, которая сначала возрастает, достигая своего максимума на уровне, который находился непосредственно под буртиком верхнего края оболочки таким образом, чтобы ограничить относительное перемещение этого блока и его оболочки упругим удержанием.

Другими словами, оболочка 15 обладает такой высотой, что после установки опорного блока в эту оболочку ее верхний край располагается над контуром этого блока, где площадь его горизонтального сечения является максимальной. Однако ширина пустой оболочки выполнена такой, что при вставлении в нее упомянутого опорного блока эту оболочку необходимо упруго деформировать, в частности упруго деформировать ее верхний край, для того, чтобы пропустить его поверх уровня, где этот бетонный опорный блок имеет максимальную ширину.

На фиг. 3, а,b показан вариант, при котором эта характеристика обеспечивается путем реализации опорного бетонного блока переменной ширины, причем его нижняя часть 12а имеет сходящиеся вниз боковые поверхности, тогда как его верхняя часть 12б имеет боковые поверхности, сходящиеся в направлении вверх.

Таким образом, оболочка 15 плотно и герметично охватывает бетонный опорный блок 12 в результате удержания буртика 18 над сходящимися по направлению вниз боковыми поверхностями этого опорного блока.

Определенными преимуществами обладает вариант практической реализации опорного устройства в соответствии с предлагаемым изобретением, в котором буртик 18 содержит орган стягивания, например пояс 19, который прижимает этот буртик 18 к боковым стенкам опорного блока 12. Это прижатие будет тем более эффективным, чем в большей степени толщина упомянутого буртика будет переменной вдоль верхнего края данной оболочки, для того, чтобы обеспечить надлежащее распределение давления по контуру.

На фиг. 4 представлен в разрезе вид сверху оболочки опорного устройства в соответствии с предлагаемым изобретением, причем разрез выполнен в горизонтальной плоскости, располагающейся на высоте буртика этой оболочки.

В соответствии с другим возможным вариантом предлагаемого изобретения упомянутое выше устройство стягивания будет встроено в оболочку в процессе ее формования и будет таким образом действовать внутри материала оболочки наподобие пружины. Это означает, что можно предусмотреть наличие упругого органа стягивания (шнур, т.п.), уложенного во внутренний канал, выполненный в упомянутом выше буртике 18. Представляется совершенно ясным, что благодаря такому устройству опорный блок и окружающая его оболочка становятся по существу единым целым после установки на место устройства стягивания.

Действительно, упомянутое выше устройство стягивания сжимает опорный бетонный блок в том месте, где площадь его горизонтального сечения изменяется уменьшающимся образом, что, следовательно, приводит к блокировке всякого относительного перемещения по направлению вверх этого блока и его оболочки.

Отметим, кроме того, что благодаря усилию стягивания верхнего края оболочки вокруг блока герметичность соединения оболочки с блоком весьма существенно повышается благодаря давлению контакта буртика, которое осуществляется по всему периметру упомянутой выше оболочки.

Для того, чтобы обеспечить контроль движения опорного бетонного блока по отношению к абсолютной опорной точке, боковые поверхности нижней части стенок оболочки снабжены периферийными выступами 15а.

Эти периферийные выступы имеют геометрию, приспособленную для того, чтобы усиливать устойчивость и прочность закрепления оболочки в застывшем бетоне и исключить возможное случайное отделение системы "опорный блок-оболочка блока" от ложемента в форме ячейки в слое бетона. На фиг. 5 показана зона сцепления оболочки опорного блока с бетоном.

Реферат

Устройство содержит по меньшей мере один бетонный блок, лежащий на гибкой подушке (10). Блок и гибкая подушка удерживаются в оболочке (15), изготовленной из эластомера и закрепленной в слое застывшего строительного раствора, который охватывает нижнюю часть упомянутого блока, который имеет верхний край, выполненный с утолщением или буртиком (18). Площадь горизонтального сечения блока представляет собой переменную величину и имеет максимальное значение на уровне, расположенном непосредственно под буртиком верхнего края оболочки (15) таким образом, чтобы ограничить перемещение блока относительно оболочки (15). Устройство позволяет упруго зафиксировать шпалу в вертикальной плоскости за счtт формирования двухсторонних упругих связей. 5 з.п.ф-лы, 5 ил.

Комментарии