Способ и устройство для запенивания балластных слоев - RU2448211C2

Код документа: RU2448211C2

Чертежи

Описание

Изобретение относится к способу частичного или полного запенивания полостей в балластной структуре балластного слоя, под которым находится земляное полотно, реактивным полимером, в котором реактивные компоненты смешиваются в мешалке высокого давления и в котором время старта для реактивной смеси устанавливается так, чтобы процесс вспенивания начинался по существу только тогда, когда реактивная смесь достигнет земляного полотна.

Традиционные железнодорожные пути состоят в основном из так называемого балластного слоя, нанесенного на земляное полотно, в который уложены шпалы, состоящие из дерева, бетона или стали, на которых закреплены рельсы.

Однако большой проблемой этой оправдавшей себя технологии является изнашивание балластного слоя из-за движения поездов. При этом под износом следует понимать постепенное измельчение щебня из-за огромных динамических горизонтальных и вертикальных усилий на рельсы. Это измельчение возникает в основном из-за того, что камни щебня могут проворачиваться и смещаться друг относительно друга, причем вследствие возникающих при этом крайне высоких сжимающих усилий от щебня откалываются кусочки.

Этот износ балластного слоя приводит в конечном счете к выбросу рельсового полотна и к неровностям железнодорожного пути, что должно устраняться путем трудоемких и дорогостоящих мероприятий по ремонту. При этом ремонтные работы производятся путем дополнительной подбивки щебеночного камня под рельсошпальную решетку и нового уплотнения подбитого щебня.

Всем этим комплексом проблем занимались различные изобретатели.

Так, в документе DD 86201 была поставлена задача получить существенное повышение сопротивления боковому смещению, и предлагалось укреплять шпальные ящики, дозировано нанося отверждающиеся полимерные смолы на пути способом распыления или полива, при которых синтетический материал распыляется через сопло или отливается как пленка. Таким образом, этот патент описывает меры для улучшения стабильности балластного слоя против горизонтальных усилий на пути, а именно тем, что щебеночный камень склеивается друг с другом в верхней области балластной структуры.

Однако меры для улучшения стабильности против вертикальных усилий на пути в этом патенте не описаны.

Напротив, в документе DE-OS 2063727 предлагаются меры для улучшения стабильности балластного слоя против горизонтальных и вертикальных усилий на пути. В этой выкладке отдельные камни балластной структуры также должны склеиваться связующим, чтобы таким образом воспрепятствовать переворачиванию и сдвигу щебеночного камня.

При этом, однако, эти два метода различаются.

Стабильность в отношении горизонтальных усилий на пути должна улучшаться тем, что балластная структура, лежащая по бокам снаружи обоих рельсов, склеивается во всяком случае примерно до нижней постели шпалы, в точках соприкосновения. Стабильность в отношении вертикальных усилий на пути должна улучшаться тем, что пустоты в балластной структуре в области подшпального основания частично или полностью заполняются вплоть до грунта, и тем самым камни склеиваются по поверхности.

При этом склеивание щебеночного камня в точках соприкосновения в верхней части балластной структуры должно осуществляться путем "дождевания или орошения".

Поверхностное склеивание щебеночного камня вплоть до грунта должно проводиться путем "инжекции" связующего.

Возможно, авторы заявок DE-OS 2448978, US-A-3942448, а также EP-A-1619305 руководствовались указаниями документа DE-OS 2063727 впрыскивать реактивный полимер в балластную структуру. Потому что и DE-OS 2448978, и US-A-3942448 описывают особые формы реализации инжекционных труб.

Но и документ EP 1619305 также указывает на трубы для инжекции пены, чтобы впрыскивать реактивный полимер в балластную структуру.

Да и документ DE-OS 2305536, в котором, собственно, стояла задача подъема путей в качестве ремонтных работ, описывает специальные наливные зонды для введения реактивного полимера под местом пересечения рельса и шпалы.

Однако все эти описанные в цитированной литературе наливные зонды, трубы для ввода пены или прочие устройства для инжекции жидкого реактивного полимера в балластную структуру балластных слоев имеют одинаковые проблемы:

Эти устройства имеют тенденцию забиваться реактивным полимером и после каждой инжекции должны промываться растворителем, ополаскиваться, по меньшей мере, водой и затем продуваться сухим воздухом - меры, которые в настоящее время экологически более неприемлемы. Также и затраты на очистку инжекционных устройств и неизбежная при этом потеря сырья также экономически абсолютно неприемлемы.

Таким образом, стоит задача разработать подходящий способ и подходящее устройство для известного и абсолютно разумного запенивания полостей в балластной структуре балластного слоя реактивным полимером, как описано в DE-OS 2063727, чтобы предотвратить проворачивание и смещение щебеночного камня в балластной структуре и тем самым достичь существенного повышения срока службы балластного слоя, причем в этом способе поддержание чистоты смесительной системы и разгрузочной системы для реактивной смеси должно быть экологически безупречным и осуществляться без потерь сырья.

Изобретение относится к способу частичного или полного запенивания полостей в балластной структуре балластного слоя, под которым находится земляное полотно, реактивным полимером, причем

a) реактивные компоненты дозировано подаются в, по меньшей мере, одну мешалку высокого давления и там перемешиваются, и

b) выводимая из мешалки высокого давления жидкая реактивная смесь в свободном течении наносится на поверхность балластной структуры,

характеризующемуся тем, что

c) жидкая реактивная смесь пропускается сквозь балластный слой до земляного полотна, и

d) затем реактивная смесь вспенивается и вследствие этого поднимается,

e) время старта для реактивной смеси устанавливают так, чтобы процесс вспенивания начинался по существу только тогда, когда реактивная смесь достигнет земляного полотна.

Под реактивным полимером предпочтительно имеется в виду полиуретан.

Земляное полотно является разделительным слоем между верхним строением и нижним строением железнодорожного пути. При этом верхнее строение состоит, как правило, из рельсов, шпал, на которых закрепляются рельсы, а также балластного слоя, в который уложены шпалы.

При этом нижним строением обозначают совокупность конструкций, которые поглощают усилия на верхнее строение пути и отводят в грунт.

Чтобы гарантировать несущую способность нижнего строения на длительное время, часто необходимо между нижним строением и верхним строением пути вводить дополнительные защитные слои.

Они могут служить несущим слоем, который лучше распределяет нагрузки на грунт, морозозащитным слоем, особенно если грунт состоит из чувствительной к морозу почвы, а также фильтрующим и разделительным слоем, который предотвращает смешение щебня с нижним строением пути, а также покрытием с незначительной водопроницаемостью, чтобы защитить чувствительную к воде почву от поверхностных вод.

Другие конструктивные решения для земляного полотна можно найти в справочнике "Handbuch Gleis", 2. Auflage 2004, ISBN 3-87814-804-6, издательство Tetzlaff, на страницах 193-196.

Под балластным слоем следует понимать навал из щебеночного камня. Предпочтительно балластный слой представляет собой слой щебня для рельсовых путей, т.е. в верхней области балластного слоя расположены шпалы, на которые в свою очередь крепятся рельсы. Чтобы достичь высокой плотности укладки и сцепления щебня, его, как правило, послойно уплотняют.

При этом может применяться щебень разной крупности. Обыкновенным является, например, применение щебня с крупностью от 22,4 до 63 мм. При необходимости его можно также смешивать со щебнем крупностью от 16 до 22 мм.

Детали о размерах щебня, применяющегося в балластной постели железнодорожных путей, можно найти в справочнике "Handbuch Gleis", 2. Auflage 2004, ISBN 3-87814-804-6, издательство Tetzlaff, на страницах 173-175.

Под балластной структурой следует понимать фракцию щебня в балластном слое, чтобы разграничить с пустотами.

Фиг.1-6 показывают для примера решение описанной постановки задачи. Они иллюстрируют способ частичного запенивания полостей в балластной структуре балластного слоя реактивным полимером, например полиуретаном, причем в верхней области балластного слоя расположены шпалы, на которых в свою очередь закреплены рельсы.

При этом реактивные компоненты дозировано подаются по меньшей мере в одну мешалку высокого давления и там перемешиваются, и затем жидкая реактивная смесь из мешалки высокого давления сама наносится поверх балластного слоя на балластную структуру и протекает сквозь балластный слой до земляного полотна под балластным слоем. Затем реактивная смесь вспенивается и в результате этого поднимается. Чтобы вызвать этот процесс, так называемое время старта для реактивной смеси устанавливается так, чтобы процесс вспенивания начинался по существу только тогда, когда реактивная смесь достигнет земляного полотна.

Способ согласно изобретению полностью выполняет описанные в постановке задачи критерии частичного запенивания полостей в балластной структуре балластного слоя реактивным полимером, например полиуретаном, чтобы предотвратить проворачивание и смещение щебеночного камня в балластной структуре. При этом существенно то, что для смешения реактивных компонентов применяется мешалка высокого давления.

В мешалке высокого давления компоненты через форсунки, которые превращают энергию давления в энергию течения, распыляются в небольшую камеру смешения, в которой они смешиваются друг с другом из-за их высокой кинетической энергии. Абсолютное давление компонентов на входе в форсунки составляет при этом более 25 бар, предпочтительно лежит в интервале от 30 до 300 бар. Как правило, по окончании распыления смесительную камеру очищают механически ударным устройством. Однако имеются также смесители, которые продуваются воздухом. Значительное преимущество мешалки высокого давления следует видеть в том, что эти смесители можно очистить существенно лучше и без применения растворителя после каждого впрыска.

В качестве мешалок высокого давления подходят одно-, двух- или же трехшиберные смесители, которые все являются самоочищающимися. Это означает, что в мешалках этого конструктивного типа полная система смешения и выпуска механически очищается шиберами от реактивной смеси, так что затем больше не требуется никаких трудоемких процессов продувки и очистки.

Решение о том, использовать ли одно-, двух- или трехшиберные смесители, зависит от степени сложности задачи смешения реактивной смеси.

В случае легко перемешиваемой сырьевой системы вполне достаточно одношиберного смесителя, например, общеизвестного в области ПУ (полиуретана) так называемой зубчатой мешалки.

Для более сложных задач смешения требуется двухшиберный смеситель, например MT-смесители фирмы Hennecke.

Для очень трудно смешиваемых сырьевых систем следует использовать трехшиберную мешалку, например MX-смеситель фирмы Hennecke. У этих высококачественных смесительных систем имеется регулирующий шибер для области смесительной камеры, дроссельный шибер для зоны дросселя и отдельный шибер для области выпуска.

С такой мешалкой возможно не только отличное перемешивание, но и выпуск смеси через отдельный выпускной канал полностью ламинарно и без брызг.

Поэтому предпочтительно используется мешалка высокого давления, которая имеет отдельный выпускной канал, через который реактивная смесь может отводиться ламинарно и без брызг.

Кроме того, существенным для этого нового способа является оптимальная для процесса установка времени старта для реактивной смеси. Так как только так возможно нанести реактивную смесь поверх балластного слоя на балластную структуру, позволить ей протечь через балластный слой к земляному полотну под балластным слоем и затем вспениться и в результате этого подняться.

Время старта предпочтительно устанавливается через количество активатора в рецептуре. Более высокая его доля в рецептуре дает короткое время старта, тогда как более низкая - длинное время старта. Способ является особенно гибким, если активатор дозируется отдельно, так как благодаря этому можно напрямую и гибко реагировать на прочие условия (высота балластного слоя, крупность, температура).

При этом в качестве активатора в принципе могут использоваться обычные, общеизвестные в химии ПУ аминосодержащие или металлоорганические катализаторы. Однако предпочтительно следует использовать катализаторы с ограниченными выделениями в атмосферу или совсем без выделений, которые не вымываются дождевыми водами. Особенно предпочтительно применяются такие катализаторы, которые реагируют с дождевой водой с образованием экологически безопасных продуктов.

Благодаря этим мерам полиуретановой реактивной смеси удается протечь через балластный слой и вспениться в нем так, что конус поглощения нагрузки под шпалами полностью запенивается, без того, чтобы сколько-нибудь заметная доля пены вытекла в соседние области, что опять же является существенным критерием экономичности способа.

Таким образом, с этим новым, удивительно простым способом возможен экологически полностью безопасный процесс, который дает также большую экономическую выгоду, так как здесь не происходит никаких потерь сырья из-за процессов смешения и выпуска.

Способ является удивительно простым в том отношении, что им без погружаемых в насыпную массу инжекционных труб удается путем свободного течения запенить определенные области наполняющей структуры, ограниченные только снизу.

Время старта для реактивной смеси должно составлять от 3 до 30 сек, предпочтительно от 4 до 20 сек, особенно предпочтительно от 5 до 15 сек. При этом устанавливаемое время старта зависит от вязкости смеси сырьевой системы, крупности и плотности упаковки балластного слоя, но прежде всего от высоты H балластного слоя, которая может составлять от 20 до 40 см, а по кривой от 70 до 80 см. Кроме того, на характеристики течения и тем самым на устанавливаемое время старта влияет также температура щебня. Подходящее время старта можно легко определить эмпирически, наблюдая за зависимостью получающегося конуса пены от выбранного времени старта.

Чтобы учесть эту связь, предпочтительно, как уже упоминалось, отдельно дозировать определяющий время старта катализатор или активатор и добавлять в систему. При этом возможны различные варианты: прямое смешение в смесительной камере или добавление в линию подвода основного реактивного компонента (полиола или изоцианата).

Следующий вариант состоит в том, чтобы один из основных компонентов снабдить основным активатором или основным катализатором и только при необходимости примешивать дополнительный катализатор или активатор.

Несколько менее гибким, но зато очень экономичным является вариант, при котором активатор отмеривается в желаемом количестве в поток доливаемого объема основного компонента, предпочтительно полиольного компонента, и смешивается.

Однако в принципе допустимым, естественно, является применение готовых композиций, у которых катализатор или активатор уже добавлен в один из основных компонентов, предпочтительно в полиольный компонент, при условии, что композиции стабильны при хранении.

В порядке дальнейшей оптимизации способа возможно также варьировать величину поверхности контакта F между земляным полотном и реактивным полимером, а также высоту подъема ZS вспененного внутри балластного слоя реактивного полимера, а именно по существу через массу M наносимой реактивной смеси, при условии постоянства химических или физических параметров, таких, например, как вязкость смеси, вспенивающий агент и тем самым плотность пены. Нанесенная масса M, в свою очередь, получается из произведения массового потока m в единицу времени на продолжительность дозации tD.

Для оптимального протекания процесса очень важно также, чтобы выпускаемая смесь на выходе из мешалки высокого давления была максимально ламинарной, чтобы обеспечить направленное по существу вертикально невозмущенное протекание реактивной смеси через балластный слой; так как при турбулентном, с брызгами выходе смеси реактивная смесь в балластной структуре, так сказать, "заблудилась бы". При этом, как уже упоминалось, важную роль играет конструкция смесителя, а также скорость, с которой реактивная смесь выходит из смесителя. Скорости, допустимые для ламинарного выхода смеси, целиком определяются в зависимости от вязкости смеси. Так, при вязкости смеси выше 1000 мПа·с вполне возможны скорости выпуска до 10 м/с. Однако при вязкости смеси ниже 500 мПа·с допустимы скорости всего примерно 1-3 м/с.

Предпочтительно скорость истечения на выходе из мешалки высокого давления устанавливается так, чтобы устанавливалось ламинарное течение реактивной смеси на выходе из мешалки.

Дополнительным фактором влияния на ламинарность вытекания смеси является также расстояние d между выпуском мешалки и балластной структурой. В оптимальных условиях, как, например, при применении трехшиберной мешалки, а также скоростей выпуска смеси примерно 2-5 м/с и при вязкостях смеси по порядку величины от 500 до 1000 мПа·с, вполне возможны расстояния до 50 см.

Однако предпочтительно расстояние должно составлять всего от 0,5 до 10 см.

В следующей форме реализации этого нового способа температуру щебня в балластном слое регулируют. Это означает, что зимой при минусовых температурах щебеночный камень нагревают, а в разгар лета при сильной жаре охлаждают.

Это выгодно, так как таким путем можно удержать почти постоянные условия процесса, как, например, постоянную вязкость реактивной смеси, а также постоянство кинетики реакции. Оптимальные рабочие температуры щебеночного камня составляют примерно от 20 до 50°C, предпочтительно 25-40°C, особенно предпочтительно примерно 30-35°C.

Особенно важным применением этого нового способа является подпенивание лежащих в верхней области балластного слоя шпал, на которых, в свою очередь, закреплены рельсы (см. также фиг.3, 4, 5 и 6).

Таким способом можно зафиксировать положение камней щебенки в так называемом конусе поглощения нагрузки под шпалами, через который в земляное полотно проводятся усилия на путь, возникающие из-за движение поездов, так, чтобы они больше не могли проворачиваться и смещаться, вследствие чего достигается существенное повышение срока службы балластного слоя.

Подпенивание шпал производится теперь так, что реактивную смесь наносят на балластную структуру с двух сторон непосредственно рядом со шпалами, причем предпочтительно одновременно.

При этом выгодно, если вблизи каждой опоры рельса на шпалу находится, по меньшей мере, две точки впрыска, так как, исходя из этих точек, нагрузка через шпалу и балластный слой отводится в землю. В предпочтительной форме осуществления способа согласно изобретению каждая опора рельсового пути на шпалы должна иметь соответственно от 2 до 8 точек впрыска на удалении не далее 40 см от этой опоры рельсового пути на шпалу. Предпочтительно эти точки впрыска располагаются поровну по обе стороны шпалы.

В оптимизированном с точки зрения замеса сырья процессе допустимо даже, чтобы реакционная смесь впрыскивалась исключительно в этой области. Однако лучше, если разместить дополнительные точки впрыска по всей ширине шпалы, чтобы таким образом минимизировать в целом сопротивление поперечному сдвигу пути и просадку рельса из-за нагрузки. Однако при этом свыше 24 точек впрыска на одну шпалу более не является рациональным, так как в этом случае вводимое количество на точку впрыска будет слишком низким, и поэтому больше не будут образовываться подходящие горбы из пены. Следовательно, реактивная смесь должна впрыскиваться в минимум 4 и до максимум 24 точках в расчете на каждую шпалу, предпочтительно в минимум 8 и до максимум 20 точках.

Если в распоряжении имеется только одно дозирующее устройство и только один смеситель, существует возможность оборудовать смеситель так называемыми "оленьими рогами" (смотри фиг.3 и 4). При этом речь идет о простом разделении потока на несколько выпускных труб. Но скорость течения при этом должна составлять, по меньшей мере, 0,5 м/с, чтобы рога не заполнялись слишком быстро. Однако эти "оленьи рога" не являются самоочищающимися и поэтому должны время от времени заменяться.

Срок службы таких "рогов" зависит от реакционной способности реактивной смеси. Тем самым этот способ применим только для сырьевых систем с низкой реакционной способностью.

При этом такие "рога" могут быть недорогим одноразовым изделием из пластмассы. Для "рогов" из металла имеется возможность выжигать их после каждого пользования, чтобы их можно было использовать повторно.

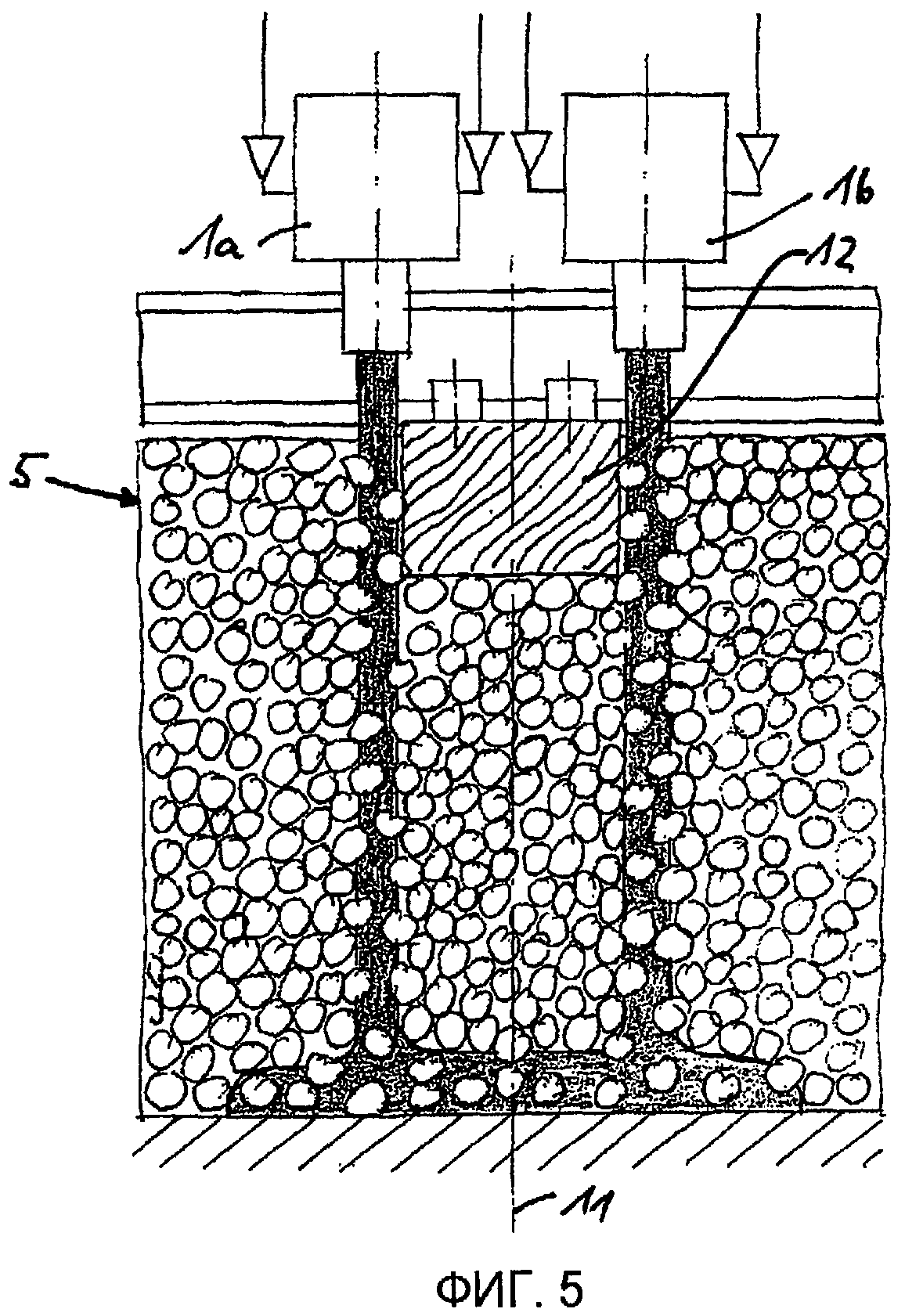

Определенно более дорогое с точки зрения капитальных затрат решение состоит в том, чтобы использовать два дозирующих устройства и две мешалки, которые выпускают реактивную смесь одновременно с двух сторон шпалы (см. фиг.5 и 6). Но что касается остального, преимуществом этого способа является его неограниченная применимость. То есть этот вариант применим также для крайне реактивных сырьевых систем.

В следующем воплощении этого способа введение смеси осуществляется вдоль шпалы, т.е. по существу параллельно продольной оси шпалы (т.е. в направлении оси Y на фиг.8), и предпочтительно по существу в один проход, причем введение прерывается на короткое время только при пересечении рельса. То есть на этой стадии прерывается только выпуск смеси, но не дальнейшее продвижение мешалки.

Если в распоряжении имеется только одно дозирующее устройство и только один смеситель, также можно проводить введение смеси вдоль шпалы, т.е. по существу параллельно продольной оси шпалы (т.е. в направлении оси Y на фиг.8). При этом реакционную смесь предпочтительно впрыскивают с боков шпалы через равные промежутки, по меньшей мере, в 6 точках. При этом реакционная смесь впрыскивается в каждой из, по меньшей мере, 6 точек вдоль оси (Y) на фиг.8, предпочтительно сначала в одной позиции Y с обеих сторон шпалы, прежде чем передвинется к соседней позиции (по оси Y) вдоль шпалы.

Этот принцип действия возможен, в частности, тогда, когда для обеих симметричных относительно продольной оси шпал загрузок смеси период их ввода вплоть до земляного полотна лежит в пределах времени старта реактивной смеси.

Этот вариант способа хотя и дешевле с точки зрения капитальных затрат на оборудование, чем затраты на оборудование в случае двух мешалок, но в отношении издержек производства, т.е. по существу в отношении продолжительности производственного цикла, заметно менее благоприятный.

В следующей форме осуществления способа ввод смеси вдоль шпал (кг реактивной смеси на см пройденного пути) является функцией пройденного пути (т.е. Y на фиг.8), так что и высота подъема ZS пены, поднимающейся в балластной структуре, является функцией пройденного пути (т.е. Y на Фиг.8) (см. в этой связи также фиг.7 и 8).

Чтобы добиться этого, в принципе имеется две возможности. Во-первых, допустимо, в частности, в варианте с одновременным вводом смеси с обеих сторон шпалы, при постоянной подаче смесителя, изменять выпуск смеси в единицу времени. Однако проще при постоянном выпуске смеси изменять скорость подачи смесителя.

Однако в варианте с поочередным введением смеси вдоль шпалы более рациональным способом является подгонка продолжительности дозации от этапа к этапу.

Этот вариант способа (высота подъема ZS=f(Y), т.е. функция пройденного пути параллельно продольной оси шпалы) позволяет, как показано на фиг.7 и 8, чтобы ZS постоянно повышалась от одного места балластного слоя к другому, причем повышение составляет примерно от 2° до 10°, предпочтительно от 3° до 8°, особенно предпочтительно от 4° до 6°. Этим достигается, что и ZR соответственно повышается от одной стороны балластного слоя к другой (см. опять же фиг.7 и 8). ZR=f(Y) есть собственно линия пересечения, которая образуется между двумя горбами пены у соседних шпал. Таким образом, благодаря наклону этих образующихся между горбами пены желобов можно отводить воду через находящиеся над горбами пены свободными зонами щебня, так что во всем балластном слое не может возникнуть никакого вредного застоя влаги.

Один вариант дренирования балластного слоя состоит в том, чтобы средние линии балластного слоя, если смотреть в направлении движения поездов, были образованы почти как линии водораздела, т.е. чтобы максимальная высота подъема ZSmax находилась в середине шпалы, а сточные желоба шли от середины балластного слоя к бокам балластного слоя.

Это делает возможным вдвое более сильный уклон. Такой повышенный уклон вызывает не только лучший отвод воды, он позволяет также большее поле допусков относительно локальных колебаний угла наклона, которые вполне могут возникать из-за отклонений высоты подъема горба из полимера.

В одной предпочтительной форме осуществления способа балластный слой заканчивается к моменту ввода пены у нижнего края шпалы и при необходимости может затем насыпаться дальше. В этом случае реакционная смесь может вводиться непосредственно рядом со шпалой. Этим можно еще более направленно вспенивать только конус поглощения нагрузки, благодаря чему можно несколько уменьшить расход сырья, что, естественно, положительно сказывается на экономичности способа.

Изобретение относится также к устройству для запенивания полостей в балластной структуре балластного слоя, под которым находится земляное полотно, реактивным полимером, содержащему

a) рельсовое транспортное средство, и

b) по меньшей мере, одно находящееся на рельсовом транспортном средстве дозирующее устройство для дозирования содержащего полиолы реактивного компонента, которое гидравлически соединено трубопроводами с соответствующими резервуарами для полиольного компонента, и

c) по меньшей мере, одно находящееся на рельсовом транспортном средстве дозирующее устройство для дозировки изоцианатного компонента, которое соединено трубопроводами с соответствующими резервуарами для изоцианатного компонента, и

d) по меньшей мере, одну мешалку высокого давления, которая гидравлически соединена трубопроводами с дозирующими устройствами для содержащего полиол реактивного компонента и для изоцианатного компонента, а также,

e) по меньшей мере, одно дозирующее устройство для активатора или катализатора, которое гидравлически соединено трубопроводами с дозирующим устройством или соответствующим резервуаром для реактивного компонента или напрямую с мешалкой высокого давления.

В качестве смесителя в любом случае предпочтительна самоочищающаяся мешалка высокого давления, будь то одно-, двух- или трехшиберная мешалка. Правда, имеются также очищаемые воздухом мешалки высокого давления, но их применение значительно уменьшило бы преимущества описываемого способа, в частности, с точки зрения экологии.

Для снабжения мешалки высокого давления активными компонентами дозирующие устройства должны быть способны прикладывать к обоим реагентам, полиолу и изоцианату, абсолютные давления, по меньшей мере, 25 бар, предпочтительно от 30 до 300 бар.

Дозирующее устройство для активатора важно, чтобы можно было гибко реагировать на прочие факторы (высота балластного слоя, крупность, температура). Самое гибкое решение состоит в том, чтобы добавлять активатор в смеситель отдельно. Альтернативой является затравливание потока полиола активатором, который в таком случае впрыскивается в смесительную камеру через форсунку для полиола. Однако при этом активатор должен впрыскиваться только в момент распыления, так как иначе он будет накапливаться в неопределенном количестве в резервуаре для полиола. Допустимо также затравливание активатором потока изоцианата.

Более благоприятным и, по всем правилам, также удобным для применения решением является добавление активатора в дозируемый доливочный поток реакционного компонента. Благодаря этому в распоряжении имеется порция замеса с подходящей активацией. Этот вариант, естественно, несколько менее гибок, так как активация при этом может меняться от впрыска к впрыску. Однако, так как прочие факторы, такие как температура, высота балластного слоя или крупность, как правило, не меняются неожиданно, в известных случаях это все же представляет собой практичное решение.

Под дозирующим устройством для активатора имеется в виду, как правило, подходящий насос-дозатор. Но допустимы также другие типы дозирования. Например, активатор мог бы также дозировано вводиться в реагенты путем предварительного сжатия и с помощью гибко настраиваемого, быстро переключающегося вентиля.

Чтобы устройство можно было использовать в любое время года, требуется разместить на рельсовом транспортном средстве также агрегаты для регулирования температуры балластного слоя. А именно, чтобы иметь оптимальные для процесса вспенивания температуры примерно 15-35°C, необходимо в холодное время года соответственно нагревать балластный слой, а в жаркие летние дни охлаждать.

Для процесса вспенивания также важно сушить балластный слой, так как вода реагирует с изоцианатом, так что при влажном балластном слое процесс вспенивания протекал бы совершенно неконтролируемо.

Поэтому в предпочтительной форме осуществления способа сначала образуют балластный слой из промытого, просушенного и уплотненного щебня. Затем либо сухой балластный слой вспенивают напрямую непосредственно вслед за этим, в соответствии с отличительными признаками пункта 1 формулы изобретения, либо его в промежутке для защиты от осадков подходящим образом накрывают, чтобы сохранить до момента вспенивания сухим. Для этого можно, например, уложить брезент на сухой балластный слой. Однако допустимо также использование более простого, мобильного вагона, который в простейшем случае состоит только из каркаса с покрытием, а также имеет колеса. Преимущество этого варианта состоит в том, что щебень, естественно, высушить существенно легче, когда он еще не уложен в полотно железной дороги. Иначе просушить щебень до земляного полотна было бы возможным лишь с очень высокими затратами энергии. Было бы идеальным, если бы установка вспенивания находилась сразу за машиной, которая создает балластный слой, чтобы всегда сразу вспенивать сухой балластный слой.

Предпочтительным является также, если на рельсовом транспортном средстве имеются манипуляторы для перемещения, по меньшей мере, одного смесителя, так как самоочищающиеся мешалки могут быть относительно тяжелыми. Так, вес такого смесителя может равняться 10 кг, но вполне может также составлять 50 кг.

В следующей форме осуществления этого устройства манипуляторы снабжены также сенсорным устройством, чтобы позиционировать смеситель. Таким путем можно вести процесс вспенивания полностью автоматически.

Предпочтительно выпуск из мешалки высокого давления направлен по существу по вертикали (т.е. с максимальным углом отклонения от вертикали 10°), чтобы реактивная смесь могла вытекать максимально ламинарно (т.е. избегая брызг), в свободном течении в вертикальном направлении. Говоря по-другому, выпуск из мешалки высокого давления по существу перпендикулярен направлению движения рельсового транспортного средства (т.е. с максимальным углом отклонения от перпендикуляра к направлению движения 10°).

В следующей форме осуществления устройства рельсовое транспортное средство имеет колеса, причем выпуск из мешалки высокого давления находится в направлении выпуска из мешалки максимально в 30 см перед крайней задней в направлении выпуска точкой окружностей колес, особенно предпочтительно даже выходит за самую заднюю в направлении выпуска точку окружности колеса. Особенно предпочтительно выпуск из мешалки высокого давления выходит за пределы самой задней в направлении выпуска точки окружностей колес на расстояние до 15 см, в частности предпочтительно до 10 см. Этим достигается, что предпочтительно ламинарное истечение смеси из мешалки высокого давления происходит точно на балластную структуру, чтобы гарантировать направленное по существу по вертикали невозмущенное течение реактивной смеси через балластный слой. Так как при турбулентном, с разбрызгиванием выходе смеси реактивная смесь распределялась бы широко по поверхности балластной структуры и реактивная смесь в балластной структуре, так сказать, "заблудилась бы".

Изобретение поясняется подробнее на следующих схематических фигурах.

Показано:

фиг.1 и 2 - принципиальная схема осуществления способа по изобретению,

фиг.3 и 4 - схема подпенивания шпалы с мешалкой высокого давления и дополнительно используемыми за ней рогами,

фиг.5 и 6 - схема подпенивания шпалы с тандемной смесительной системой,

фиг.7 - схема участка рельса с несколькими подпененными шпалами в разрезе по линии A-A (в соответствии с фиг.8),

фиг.8 - схема балластного слоя в разрезе по линии B-B (в соответствии с фиг.7), и

фиг.9 - схема устройства согласно изобретению для частичного запенивания полостей в балластной структуре балластного слоя реактивным полимером, например полиуретаном.

На фиг.1 реактивные полиуретановые компоненты из запасного резервуара подаются через дозирующее устройство (на схеме не показано) по подводящим линиям 2, 3 в самоочищающуюся мешалку 1 высокого давления и там перемешиваются. Затем жидкая реактивная смесь 4 наносится на балластную структуру 6 (т.е. щебеночную фракцию балластного слоя) поверх балластного слоя 5 и протекает через балластную структуру до земляного полотна 7.

Истечение смеси при вязкости смеси около 600 мПа·с и скорости истечения примерно 3 м/с с расстояния d примерно 50 мм между балластной структурой и выпуском мешалки является полностью ламинарным и без брызг.

Балластный слой в примере, показанном на фиг.2, имеет высоту примерно 30 см. Продолжительность дозации составляет примерно 2 сек. Через примерно 4 секунды жидкая реактивная смесь достигает земляного полотна и распределяется по земляному полотну 7 на площади F примерно 350 см2. Еще через примерно 2 сек начинается химическая реакция полиуретановой реактивной смеси (см. также фиг.4). Это означает, что время старта для полиуретановой реактивной смеси составляет также примерно 6 сек. В результате химической реакции образуется газ-вытеснитель, который вспенивает реактивную смесь и поднимает ее через балластную структуру 6 в балластный слой 5.

Высота подъема ZS вспененного реактивного полимера составляет примерно 25 см. Через примерно 30 сек после начала реакции процесс вспенивания заканчивается, и реактивный полимер отверждается, вследствие чего в балластной структуре балластного слоя образуется горб 9 из реактивного полимера, положение камней щебенки 8 в этой области фиксируется, и таким образом они не могут ни повернуться, ни сместиться.

Фиг.3 схематически показывает частное применение способа согласно изобретению, а именно подпенивание шпалы. При этом полиуретановые реактивные компоненты из запасных резервуаров через дозирующее устройство (на схеме не показано) по подводящим линиям 2, 3 подаются в самоочищающуюся мешалку 1 высокого давления и там перемешиваются. К мешалке 1 высокого давления подсоединены так называемые "рога" 10, с помощью которых жидкая реактивная смесь 4 наносится на балластную структуру 6 симметрично относительно вертикальной поперечной оси 11 шпалы 12, расположенной в верхней области балластного слоя 5. Ввод смеси проводится с двух сторон непосредственно рядом со шпалой 12, причем в этом случае одновременно. Боковое расстояние между шпалой и потоком смеси в балластную структуру составляет в этом примере примерно 20 мм на каждой стороне шпалы.

Жидкая реактивная смесь 4 в этом варианте применения также наносится на балластную структуру 6 поверх балластного слоя 5 и течет через балластную структуру до земляного полотна 7.

Ввод смеси при вязкости смеси примерно 600 мПа·с и скорости выпуска примерно 3 м/с, с расстояния d примерно 50 мм между балластной структурой 6 и выпуском смеси из "рогов" 10 является полностью ламинарным и без брызг.

Балластный слой имеет в этом примере высоту H примерно 30 см.

Продолжительность дозации составляет примерно 2 сек. Через примерно 4 секунды жидкая реактивная смесь 4 достигает земляного полотна и распределяется по земляному полотну 7 на площади F примерно 350 см2. Еще через примерно 2 сек начинается химическая реакция полиуретановой реактивной смеси (см. также фиг.4). Это означает, что время старта для полиуретановой реактивной смеси составляет также примерно 6 сек.

В результате химической реакции образуется газ-вытеснитель, который вспенивает реактивную смесь и поднимает ее через балластную структуру 6 в балластный слой 5. Высота подъема ZS вспененного реактивного полимера составляет примерно 25 см.

Через примерно 30 сек после начала реакции процесс вспенивания заканчивается, и реактивный полимер отверждается, вследствие чего в балластной структуре балластного слоя образуется горб 9 из реактивного полимера (см. также фиг.4), который доходит до нижней области шпалы 12 и фиксирует положение щебеночного камня 8 в так называемом конусе поглощения нагрузки под шпалой 12, так что он защищен от поворотов и смещения.

Этим путем снижаются краевые напряжения между камнями щебенки, образующиеся из-за сил, возникающих при движения поезда, и благодаря этому предотвращается измельчение щебеночного камня, так что срок службы балластного слоя существенно повышается.

Фиг.5 и 6 показывают вариант подпенивания шпалы 12, находящейся в верхней области балластного слоя 5. При этом полиуретановые реактивные компоненты подаются также из запасных резервуаров, однако в этом случае через два дозирующих устройства (на схеме не показаны), в две мешалки 1a, 1b высокого давления и там перемешиваются.

Выпуск смеси из обеих мешалок 1a, 1b высокого давления снова производится симметрично относительно вертикальной поперечной оси 11 шпалы 12, причем предпочтительно одновременно. Боковое расстояние между шпалой и соответствующим потоком смеси в балластную структуру составляет примерно 20 мм. Более существенные боковые расстояния, до примерно 50 мм, позволяют существенно больший допуск на систему подачи в смеситель (см. также фиг.9) и вполне допустимы. Ход процесса такой же, как уже описано на фиг.1 и 2, а также 3 и 4. Высота балластного слоя H также составляет 30 см.

Однако продолжительность дозации в этом примере несколько больше. Она составляет примерно 2,5 сек. Из-за этого время прохождения жидкой реактивной смеси через балластную структуру изменяется до примерно 5 сек, однако оно все же лежит в пределах времени старта 6 сек. Смоченная жидким реактивным полимером площадь F на земляном полотне будет соответственно также больше, как показано на фиг.6. Она составляет примерно 440 см2. Высота подъема ZS также будет больше. Она теперь примерно соответствует высоте балластного слоя 30 см.

Фиг.7 схематически показывает участок рельса с несколькими подпененными шпалами 12a, 12b. Здесь особенно заметно, как положение камей щебенки в области переноса нагрузки под шпалами 12a, 12b фиксируется полиуретановым полимером. Однако фиг.7 показывает также, что между отдельными горбами 9a, 9b полимера под шпалами образуются желоба 13a, 13b.

На фиг.8, которая соответствует фиг.7, показано решение, при котором облегчается отвод воды через желоба 13a, 13b.

(Фиг.7 является разрезом по линии A-A с фиг.8, а фиг.8 является разрезом по линии B-B с фиг.7)

Желоб 13b между горбами полимера 9a, 9b под шпалами 12a, 12b в этом примере расположен наклонно к балластному слою 5. Благодаря этому в свободных областях щебня выше горбов полимера 9a, 9b не могут образоваться вредные в известных случаях застойные воды.

Угол наклона в представленном примере составляет около 5°. Максимально возможный угол наклона в этом примере определяется главным образом длиной шпалы и толщиной шпалы, так как максимально возможная разность подъема (ZSmax-ZSmin) соответствует в этом случае примерно толщине шпалы. А именно ZSmin в любом случае не должна быть слишком высокой, чтобы в этом месте под шпалой еще находился безупречно вспененный конус поглощения нагрузки, а ZSmax, опять же, не должна существенно превышать высоту балластного слоя.

Так как (ZSmax-ZSmin) примерно пропорционально (ZRmax-ZRmin), то для дренажных желобов также получается соответствующий угол наклона.

Фиг.9 схематически показывает устройство 20 согласно изобретению для частичного запенивания полостей в балластной структуре 6 балластного слоя 5 реактивным полимером, например полиуретаном.

На рельсовом транспортном средстве 21 с приводом 22 расположен резервуар 23 и сдвоенное дозирующее устройство 24 для реактивных компонентов. Кроме того, на рельсовом транспортном средстве 21 находится система 25 наведения мешалки по трем координатам для тандемной смесительной системы с двумя мешалками 26. Соединительные линии между резервуарами, сдвоенной дозирующей установкой и мешалками на этой схеме не показаны.

Наведение по координате Y необходимо, чтобы вести мешалки 26 вдоль шпал 27.

Наведение по координате Z требуется, чтобы, с одной стороны, поднимать мешалки 26 над рельсами 28, но прежде всего для того, чтобы позиционировать их на требуемом расстоянии от балластной структуры 6.

Так как рельсовый путь идет не только по прямой, но также содержит кривые, требуется также наведение по координате X.

Чтобы можно было работать в автоматическом режиме, система наведения смесителя снабжена также сенсорным устройством 29, которое передает регулирующему устройству 30 верхнего уровня положения шпал и рельсов и управляет движением по осям X, Y, Z системы 25 наведения смесителя.

Чтобы достичь этого, импульсные цепи (показанные пунктирными линиями) ведут от сенсорного устройства 29 к регулирующему устройству 30 и от него к системе 25 наведения смесителя.

Если область шпал окончательно вспенена, регулирующее устройство 30 посылает импульс на привод 22 рельсового транспортного средства 21, чтобы оно подъехало к местоположению следующей шпалы.

На рельсовом транспортном средстве 21 находится также устройство 31 регулирования температуры. Посредством не показанного на схеме температурного датчика температура щебеночного камня передается на регулирующее устройство 30, которое в свою очередь при необходимости включает устройство регулирования температуры 31. Оптимальная температура для процесса вспенивания составляет примерно 30°C. Это значит, что зимой щебень нужно нагревать, а при сильной летней жаре охлаждать.

Условия (давление, температура, уровень заполнения) для резервуара 23 и для сдвоенного дозирующего устройства 25 также отслеживаются не показанными на схеме индикаторами и передаются регулирующему устройству 30, которое при превышении допустимых отклонений или отдает сигнал, или вводит соответствующие меры (на схеме не показано).

Фиг.9 также показывает предпочтительную форму осуществления, при которой выпуск из мешалки высокого давления 26 выступает в направлении выхода из мешалки (т.е. по существу в вертикальном направлении) за крайнюю заднюю точку окружностей колес в направлении выпуска (т.е. за точку касания колес и рельса 28). Этим достигается то, что предпочтительно ламинарное течение из мешалки высокого давления попадает в точности на балластную структуру, гарантируя направленное по существу по вертикали невозмущенное протекание реактивной смеси через балластный слой.

Реферат

Изобретение относится к ремонтным работам, касающимся железнодорожного пути. Способ и устройство для частичного или полного запенивания полостей в балластной структуре балластного слоя, под которым находится земляное полотно (7), осуществляют реакционноспособным полимером, причем реактивные компоненты смешивают в мешалке высокого давления (1, 26). Время старта для реактивной смеси (4) устанавливается так, чтобы процесс вспенивания начинался по существу только тогда, когда реактивная смесь достигнет земляного полотна (7). Технический результат - повышение срока службы балластного слоя. 2 н. и 20 з.п. ф-лы, 9 ил.

Формула

a) реактивные компоненты дозированно подают в, по меньшей мере, одну мешалку высокого давления (1, 26) и там перемешивают, и

b) выходящую из мешалки высокого давления жидкую реактивную смесь (4) наносят, в свободном течении, на поверхность балластной структуры (6),

отличающийся тем, что

c) жидкая реактивная смесь протекает сквозь балластный слой (5) до земляного полотна (7), и

d) затем реактивная смесь вспенивается и в результате поднимается, причем

e) время старта для реактивной смеси (4) устанавливают так, чтобы процесс вспенивания начинался, по существу, только тогда, когда реактивная смесь достигнет земляного полотна (7).

a) рельсовое транспортное средство (21), и

b) по меньшей мере, одно находящееся на рельсовом транспортном средстве дозирующее устройство (24) для дозирования содержащего полиол реактивного компонента, которое гидравлически соединено линиями с соответствующими резервуарами (23) для полиольного компонента, и

c) по меньшей мере, одно находящееся на рельсовом транспортном средстве дозирующее устройство для дозировки изоцианатного компонента, которое линиями соединено с соответствующими резервуарами для изоцианатного компонента, и

d) по меньшей мере, одну мешалку (26) высокого давления, которая линиями гидравлически соединена с дозирующими устройствами для содержащего полиол реактивного компонента и для изоцианатного компонента, а также,

e) по меньшей мере, одно дозирующее устройство для активатора или катализатора, которое линиями гидравлически соединено с дозирующим устройством или соответствующим резервуаром для реактивного компонента или напрямую гидравлически сообщается с мешалкой высокого давления.

Комментарии