Способ получения ароматических углеводородов с @ -с @ - SU936803A3

Код документа: SU936803A3

Описание

(5) СПОСОБ ПОЛУЧЕНИЯ -АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ

1

Изобретение относится к способам получения ароматических углеводородов Cg-C.pM может быть использовано в нефтеперерабатывающей, нефтехимической , сланцехимической и коксохимической промышленности.

.. ....

Известен способ получения ароматических углеводородов взаимодействием толуола с синтез-газом и

Процесс проводят, например, при , давлении 52,5 атм в присутствии кристаллического окисного катализатора , содержащего Сг„,0-, ZnO в смеси с цеолитом.

Недостатком этого способа является низкий выход ароматических углеводородов Cg, не превышающий Э,Э Известен .способ получения п-ксилола конверсией изобутилена в присутствии окисного катализатора, содержащего и MgO 2. i

Недостатксви способа является низкий выход п-ксилола, не превышающий 71.

io

Более близким к предлагаемому является способ получения ароматических углеводородов конверсией синтез-газа при 300-350°С, давлении

5 36-52,5 атм в присутствии кристаллического окисного катализатора, содержащего смесь окислов меди, железа. хрома и цеолита типа Y. При этом получают 8,9 катализата, содержа-

10 щего, %1 аромати ческие углеводороды 40,7; алкены 39, парафиновые углеводороды 20,3 ГЗ.

Однако 8 данном способе гполучения ароматических углеродородов не15 в§сок выход ароматических углеводородов в расчете на исходное сырье, который не превышает 5 Цель изобретения - повышение выхода целевого продукта.

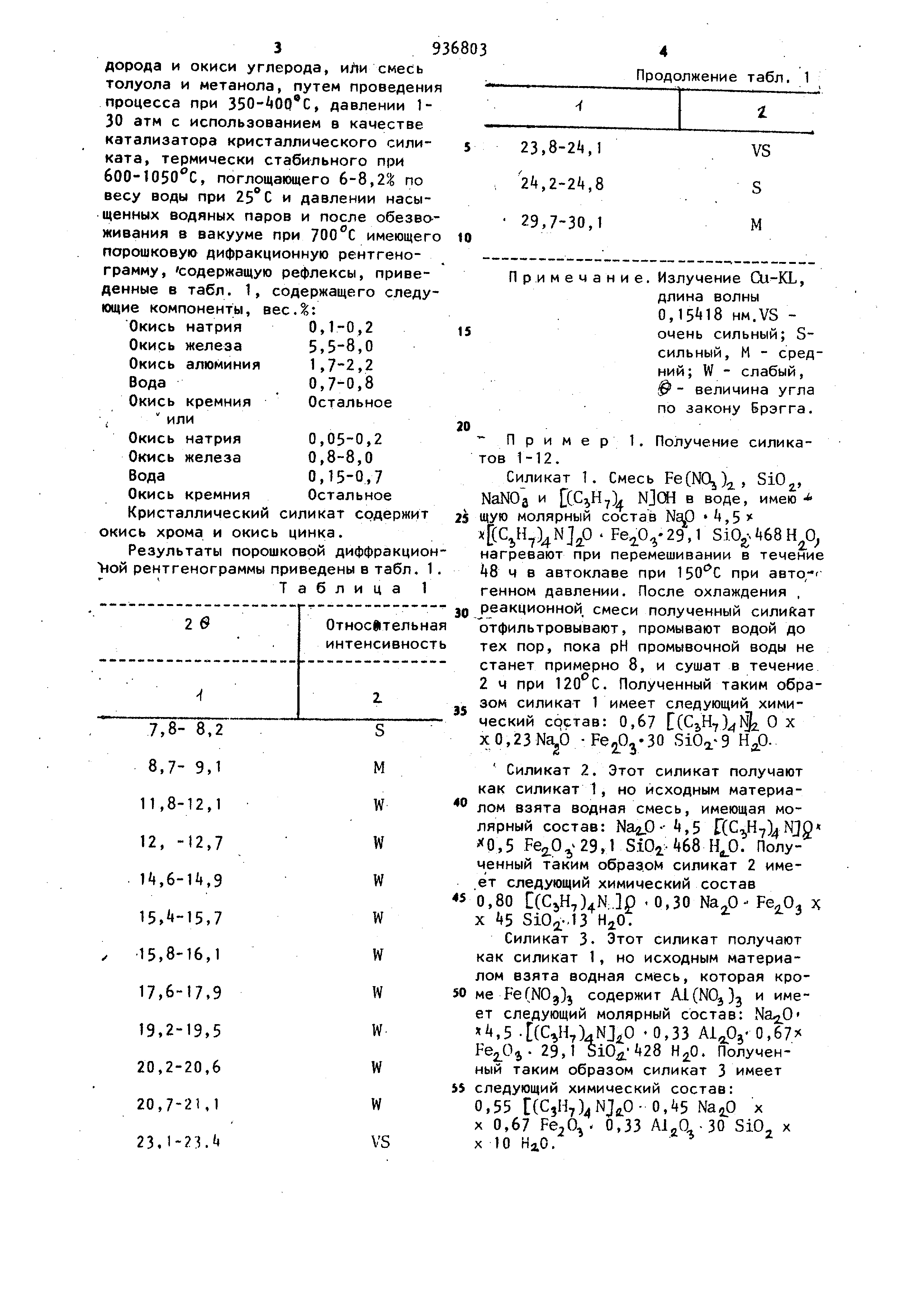

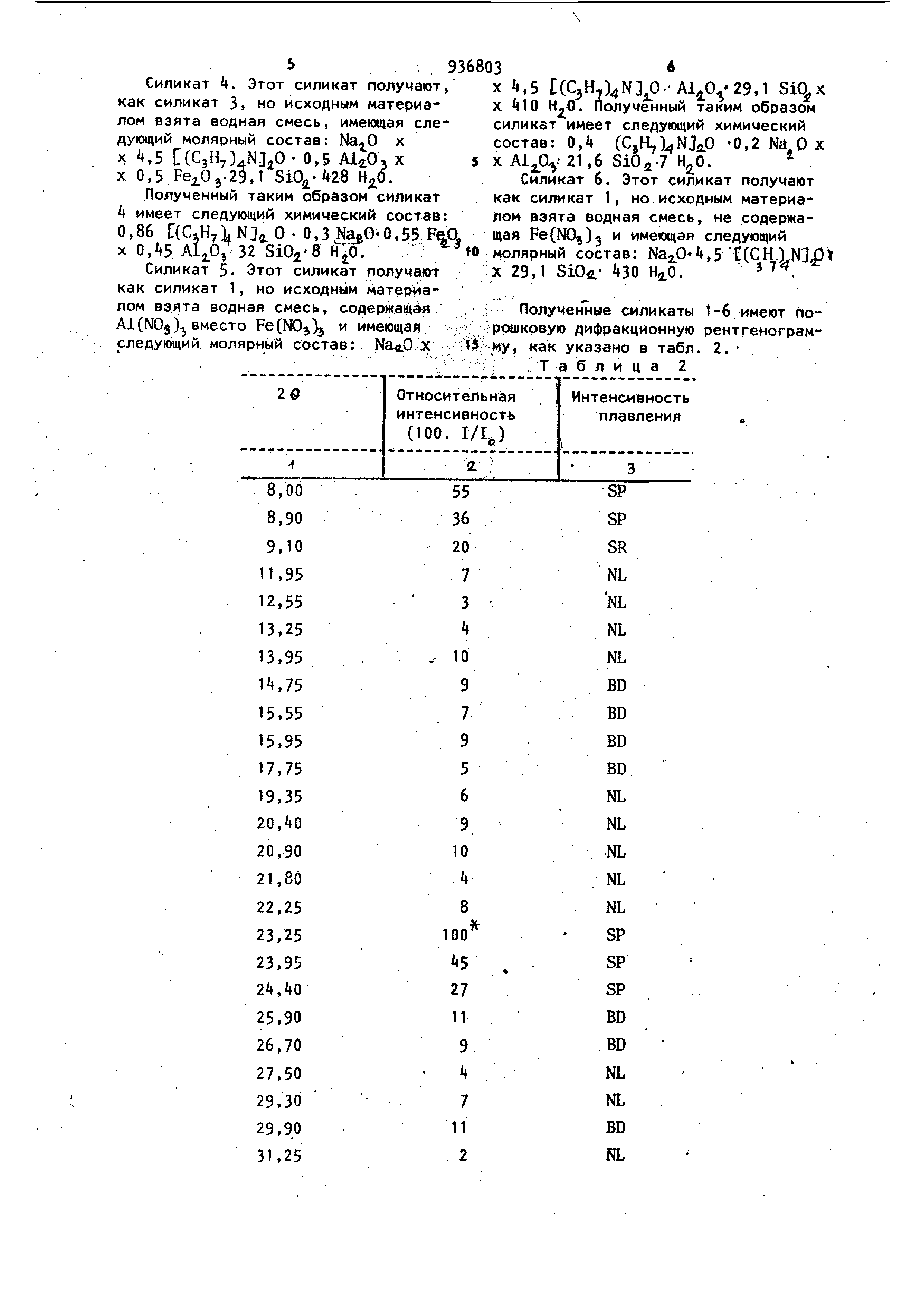

20 . Поставленная цель достигается тем, что согласно способу получения лроматических углеводородов .из сырья,выбранного из группы, содержащему изобутилен или метанол, или W-гексадекан, или газовую смесь во3 дорода и окиси углерода, иЛи сме толуола и метанола, путем провед процесса при , давлении 30 атм с использованием в качест катализатора кристаллического си ката, термически стабильного при 600-1050 0, поглощающего 6-8,2 весу воды при 25°С и давлении на щенных водяных паров и после обе живания в вакууме при имею порошковую дифракционную рентген грамму, содержащую рефлексы, при денные в табл. 1, содержащего сл ющие компоненты, весД: 0,1-0,2 Окись натрия 5,5-8,0 Окись железа 1,7-2,2 Окись алюминия 0,7-0,8 Окись кремния Остальное Окись натрия 0,05-0,2 0,8-8,0 Окись железа 0,15-0,7 Вода Остальное Окись кремния Кристаллический силикат содер окись хрома и окись цинка. Результаты порошковой диффрак 1ой рентгенограммы приведены в таб Таблица 3 Продолжение табл, 1 Излучение , Примечание длина волны 0, HM.VS очень сильный; Sсильный , М - средний ; W - слабый, - величина угла по закону Брэгга, Пример. Получение силикатов 1-12. Силикат 1. Смесь Fe(NOj),j, SiO, NaNOa и ( NjCH в воде, имеюЩУГо молярный состав Nap 4,5 Fe,,1 Si02;. нагревают при перемешивании в течение 48 ч в автоклаве при при автогенном давлении. После охлаждения , реакционной, смеси полученный силикат отфильтровывают, промывают водой до тех пор, пока рН промывочной воды не станет примерно 8, и сушат в течение 2 ч при . Полученный таким образом силикат 1 имеет следующий химический состав: 0,67 L(C,H-,} О х xO,23Nagb -FejO -SO SiOa-9 НдО Силикат 2. Этот силикат получают как силикат 1, но исходным материалом взята водная смесь, имеющая молярный состав: - «,5 Г(С,,Н7)4 NJO i(Q, 5 Fe2.0 29,1 468 lij). Полученный таким образом силикат 2 имеет следующий химический состав 0,80 C(C5H, LN.p .0,30 Na.O- Fe.O, х X 45 Si02..13 HjO: Силикат 3. Этот силикат получают как силикат 1, но исходным материалом взята водная смесь, которая кроме FerNOj) содержит ALCNOj) и имеет следующий молярный состав: . ,5 -( -0,33 ,- 0,67. . 29,1 N3,0. Полученный таким образом силикат 3 имеет следующий химический состав: 0,55 (CjHyLNjiO- 0,45 Naap х X 0,67 , - 0,33 Al,jO . 30 SiO х X 10 HiO. Силикат k. Этот силикат получают, как силикат 3, но исходным материалом взята водная смесь, имеющая следующий молярный состав: Na, 0 х X «.S 1()Щур -0,5 AlaOj X X 0,5 Fe O3-29,1 Н,0. Полученный таким образом силикат f имеет следующий химический состав: 0,86 CCCaH l NJjL О . 0,3 NagO0,55 F&O X 0, Aii.0v 32 SiOi8 . Силикат 5. Этот силикат получают как силикат 1, но исходным материалом взята водная смесь, содержащая А1 (Юз) вместо FeCNOj) и имеющая следующий. молярный состав: Nae.0 х 9 3 X i,5 (СзН,)., 1 X Н-0. Полученный таким образом силикат имеет следующий химический состав: 0, (CjH,) 0,2 Na О X X .-21,6 SiOa- . Силикат 6. Этот силикат получают как силикат I но исходным материалом взята водная смесь, не содержащая РеСЫО,)з и имеющая следующий молярный состав: ,5СССН Ш|) х 29,1 SiO. 30 . . ПолученТные силикаты 1-6 имеют порошковую дифракционную рентгенограмMy , как указано в табл. 2. . Т а б л и ц а 2

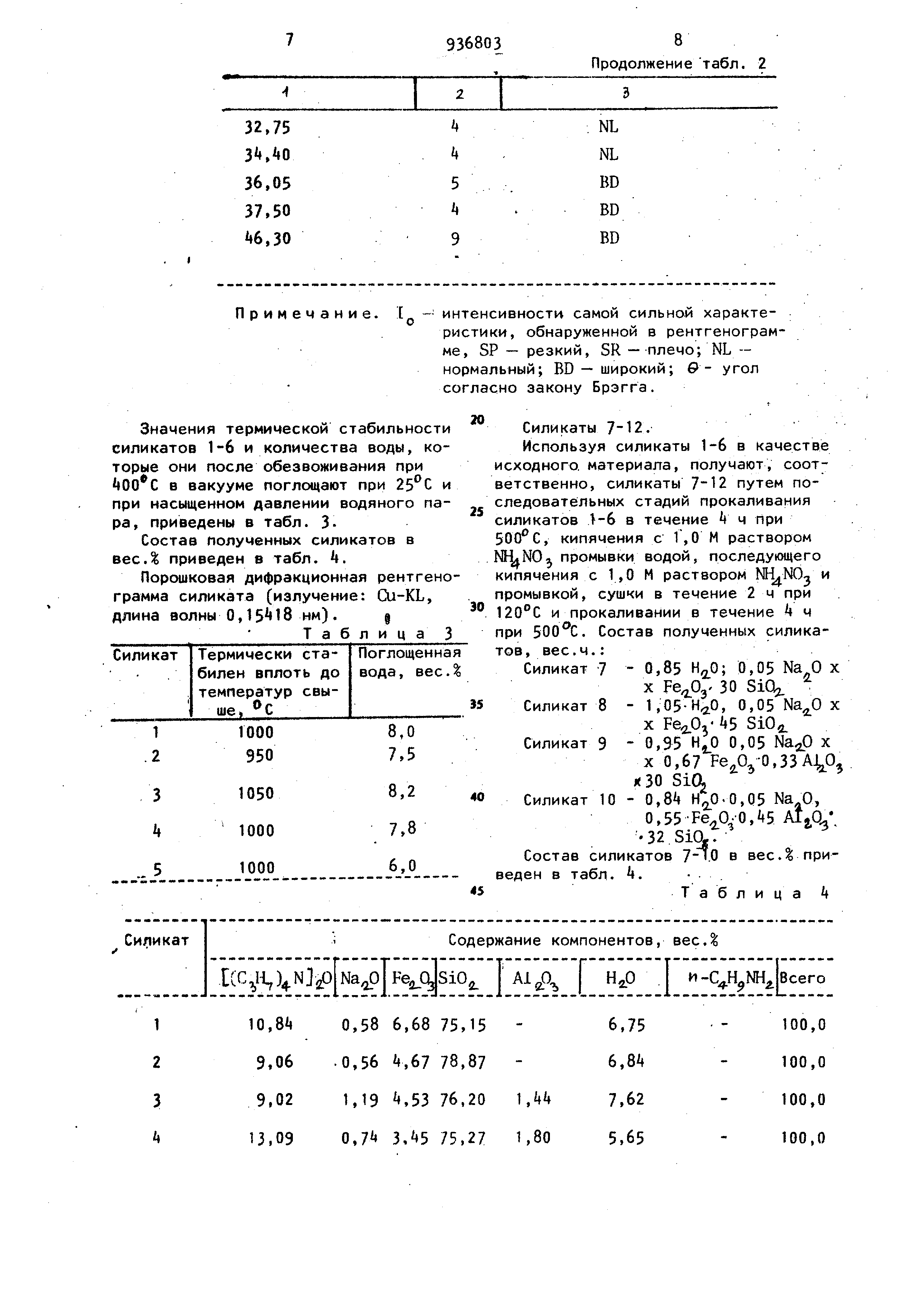

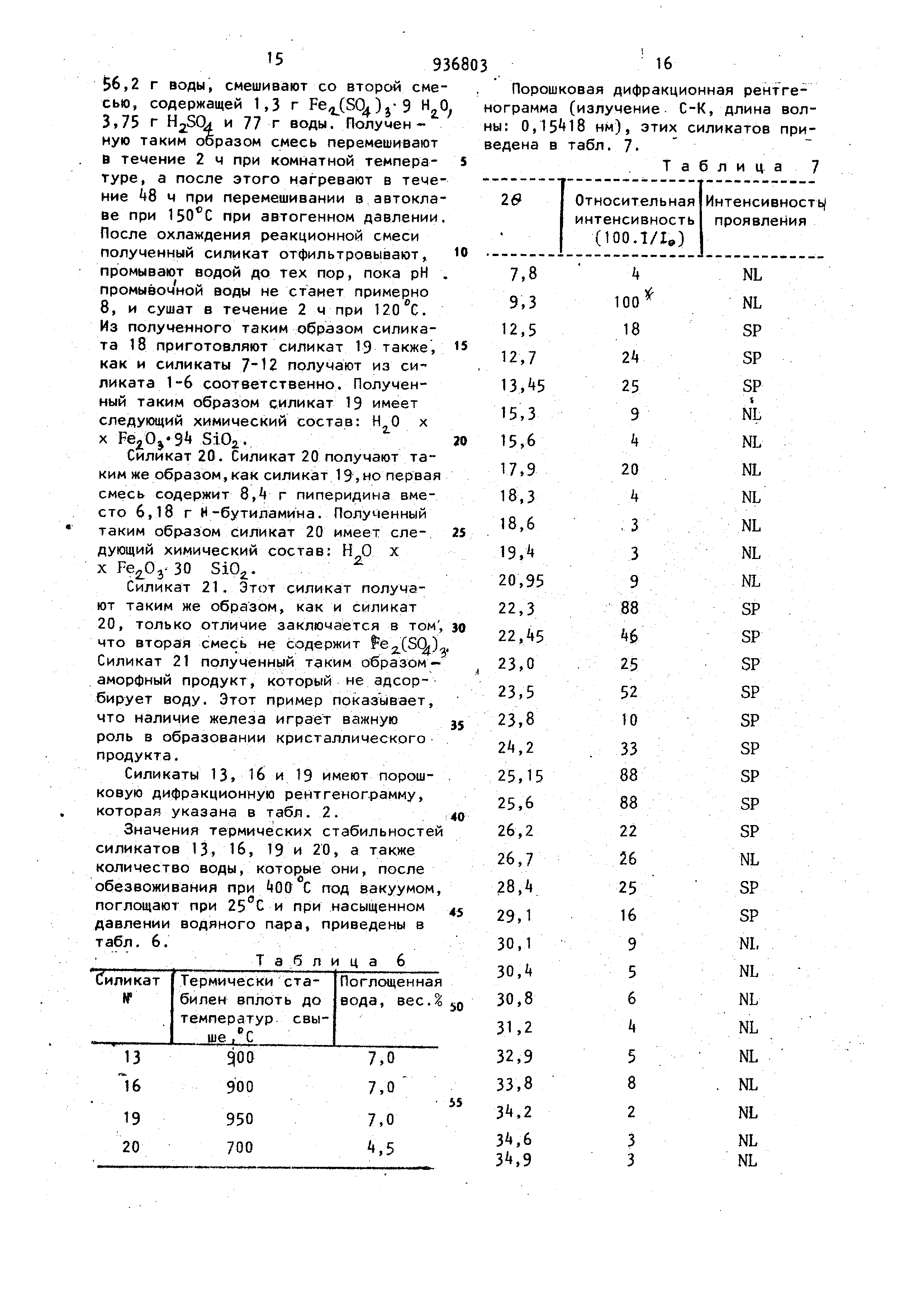

Примечание. „-Значения термической стабильности силикатов 1-6 и количества воды, которые они после обезвоживания при lOO С в вакууме поглощают при 25 С и при насыщенном давлении водяного пара , приведены в табл. 3Состав полученных силикатов в вес.% приведен в табл. .

Порошковая дифракционная рентгенограмма силиката (излучение: CXa-KL, длина волны 0, нм) . g

Таблица 3

интенсивности самой сильной характеристики , обнаруженной в рентгенограмме , SP - резкий, SR - плечо; NL - нормальный; BD - широкий; Q - угол согласно закону Брэгга.

Силикаты 7-12.

Используя силикаты 1-6 в качестве исходного, материала, получают, соответственно , силикаты 7-12 путем последовательных стадий прокаливания силикатов -6 в течение k ч при 500 С, кипячения с 1,0 М раствором промывки водой, последующего кипячения с 1,0 М раствором NbLNO и промывкой, сушки в течение 2 ч при и прокаливании в течение k ч при . Состав полученных силикатов , вес.ч.:

Силикат 7 - 0,85 H, 0,05 Na О х X 30 SiOj.

Силикат 8 - 1,, 0,05 Na,j,0 х X Fe2.05 5 SiO.

Силикат 9 - 0,95 0,05 Na/jO х X 0,67 Ре О 0, Из силикатов 1-12, описанных вьйве,« только силикаты 1-, 7-to, являются предлагаемыми силикатами. Силикаты 5,6, 11 и 12, которые не содержат железа, не являются объектом изобретения и включены для сравнения. В50 предлагаемых силикатах отрицательные электровалентности железа или/и алюминия скомпенсированы заменяемыми катионами таким образом, что для каждого атома железа- и/или алюминия55 имеется один одновалентный катион. П р и м е рх 2. Получение п-крилола из йзобутилена. Проводят испытания силикатов иМ и 12 в качестве катализаторов при получении rti- ксилола из изобути лена. С этой целью изобутилен пропускают над неподвижным слоем Этих силикатов при атмосферном давлении, и объемной скорости , Результаты этих опытов приведены в табл. 5

Результаты, приведенные в табл. показывают преимущество железосодежащих силикатов в качестве катализторов для селективного получения пксилола из изобутилена (опыты 1-3) по сравнению с соответствующими силикатами , не содержащими железа (опыты и 5)

Составы жидких продуктов, |ролучные в опытах 1-5, приведены ниже.

Опыт 1. Состав жидкого продукта . вес.:. .

Бензол0,3

Толуол3 8

п-Ксилол6,4

о-Ксилол3,3

. NV-КсилолЗ,

Cft-Ароматические углеводороды 20,3 и выше ароматические углеводороды Нафтены + парафины + f олефины18,8

Опыт 2. Состав жидкого продукта вес.%

Бензол0,2

/ Толуол3,0

П-Ксилол11,3

о-Ксилол0,6

М-Ксилол0,6

Cft-ароматические углеводороды 16,3 и выше ароматические углеводороды35 ,0 Нафтены парафины ч + оле-Финм 331 П

Опыт 3. Состав жидкого продукта,

ес.%: . .

Бензол0,2

Толуол2,2

. ;п-Ксилол6, 8

О-Ксилол2,4

М-Ксилол 2,5 , Cj-ароматические углеводороды 11,3 и выше арома тические углеводороды30 ,7 Нафтены + парафины + олефины 3,3 Опыт А. Состав жидкого продукта,

есД:

Бензол0,2

Толуол3

П-Ксилол3,9 О-Ксилол6,9 М-Ксилол6,8 CQ-ароматические углеводороды17,8 и выше ароматические углеводороды38 ,3 Нафтены + парафины + олефины22,7 Опыт 5. Состав жидкого продукта, ес. %:

Бензол0,1

Толуол0,5

п-Ксилол0,4

О-Ксилол0,6

М-Ксилол0,5 Сд-ароматические

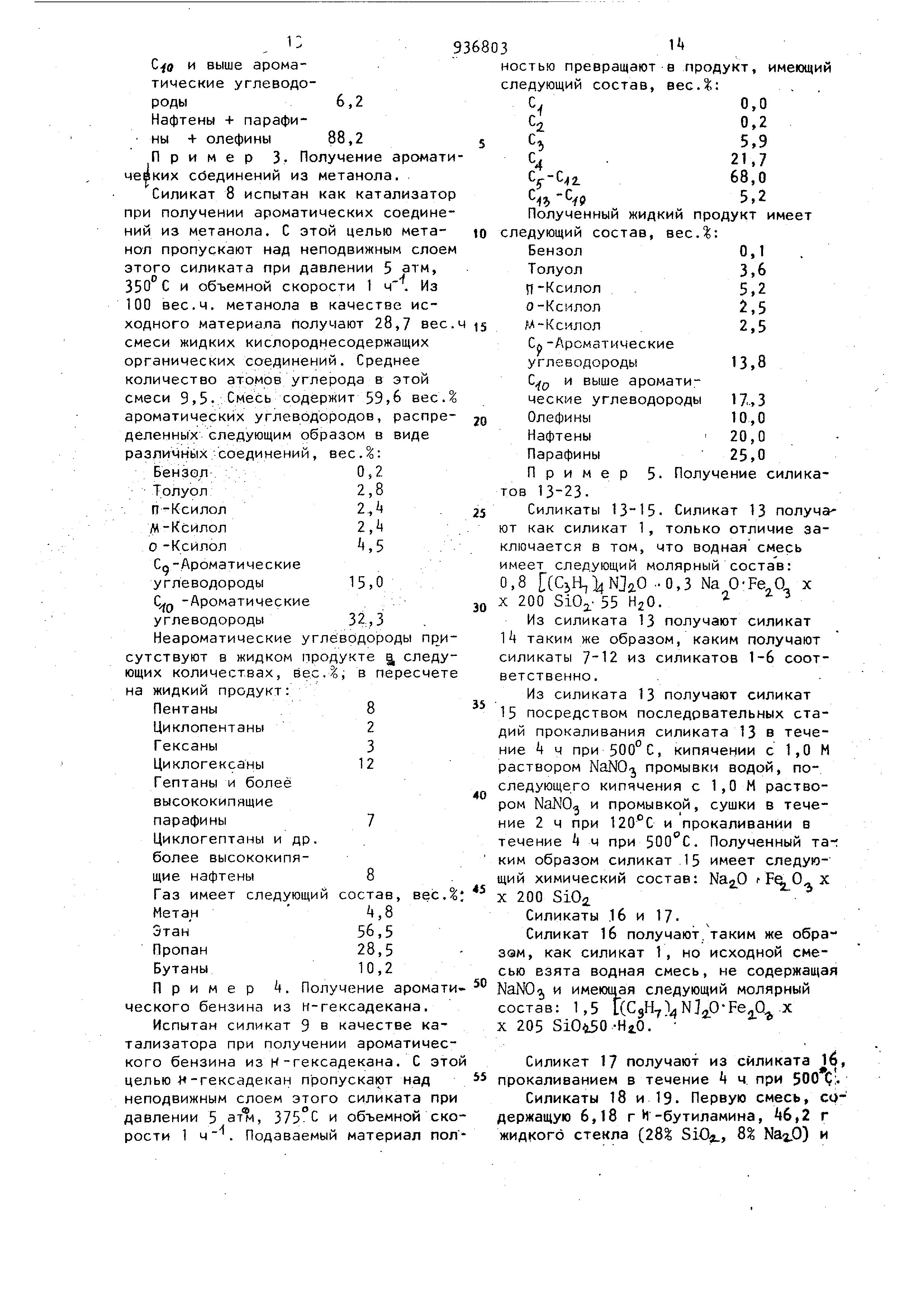

углеводороды2,9 и выше ароматические углеводороды6 ,2 Нафтены + парафины + олефины 88,2 Пример 3- Получение арома чевких сбединений из метанола. Силикат 8 испытан как катализат при получении ароматических соедин ний из метанола, С этой целью мета нал пропускают над неподвижным сло 5 атм, Из этого силиката при давлении , и объемной скорости 1 ч . 100 вес.ч. метанола в качестве исходного материала получают 28,7 ве смеси жидких кислороднесодержащих органических соединений. Среднее количество атомов углерода в этой смеси 9,5. Смесь содержит 59,6 вес ароматических углеводородов, распр деленных следующим образом в виде различных соединений, вес.%: Бензол Толуол П-Ксилол М-КсИлол о-Ксилол Со-Ароматические углеводороды -Ароматические углеводороды Неароматические углеводороды пр сутствуют в жидком продукте §, след ющих количествах, вес.%, в пересче на жидкий продукт: Пентаны Циклопентаны Гексаны Циклогексаны Гептаны и более высококипящие парафины Циклогептаны и др. более высококипящие нафтены Газ имеет следующий состав, вес Пропан Бутаны р 4. Получение арома Приме ческого бензина из н-гексадекана. Испытан силикат 9 в качестве ка тализатора при получении ароматиче кого бензина из Н-гексадекана. С э целью -гексадекан пропускают над неподвижным слоем этого силиката п давлении 5 атм, 375°С и объемной с рости 1 ч . Подаваемый материал п 3 ностью превращают в продукт, имеющий следующий состав, вес.,: ,0 . , -Сур Полученный жидкий продукт имеет следующий состав, вес.%: Бензол Толуол П-Ксилол о-Ксилол М-Ксилол Сл-Ароматические углеводороды и выше аромати17 ,3 ческие углеводороды Олефины 10,0 Нафтены 20,0 Парафины 25,0 Пример 5 Получение силикатов 13-23. Силикаты Силикат 13 получэ ют как силикат 1 , только отличие заключается в том, что водная смесь имеет следующий молярный состав: 0,8 (C3li,l4Nj-iO ..0,3 NaO-Fe-Q. х X 200 SiO-j.- 55 НгО. Из силиката 13 получают силикат 1 таким же образом, каким получают силикаты из силикатов 1-6 соответственно . Из силиката 13 получают силикат 15 посредством последовательных стадий прокаливания силиката 13 в течение k ч при 500°С, кипячении с 1,0 М раствором промывки водой, последующего кипячения с 1,0 М раствором NaNO и промывкой, сушки в течение 2 ч при и прокаливании в течение 4 ч при 500С. Полученный таким образом силикат 15 имеет следующии химический состав: X 200 SiOj. Силикаты .16 и 17. Силикат 16 получают.таким же образам , как силикат 1, но исходной смесью взята водная смесь, не содержащая NaNO и имеющая следующий молярный состав: 1,5 UCjHy) NjjPFe p.,, х х 205 310450-И2.0. Силикгт 17 получают из силиката j6, прокаливанием в течение 4 ч при 500 С;. Силикаты 18 и 19. Первую смесь, содержащую 6,18 г И-бутиламина, 6,2 г жидкого стекла (28 SiOa., 8 Ыаг.О) и

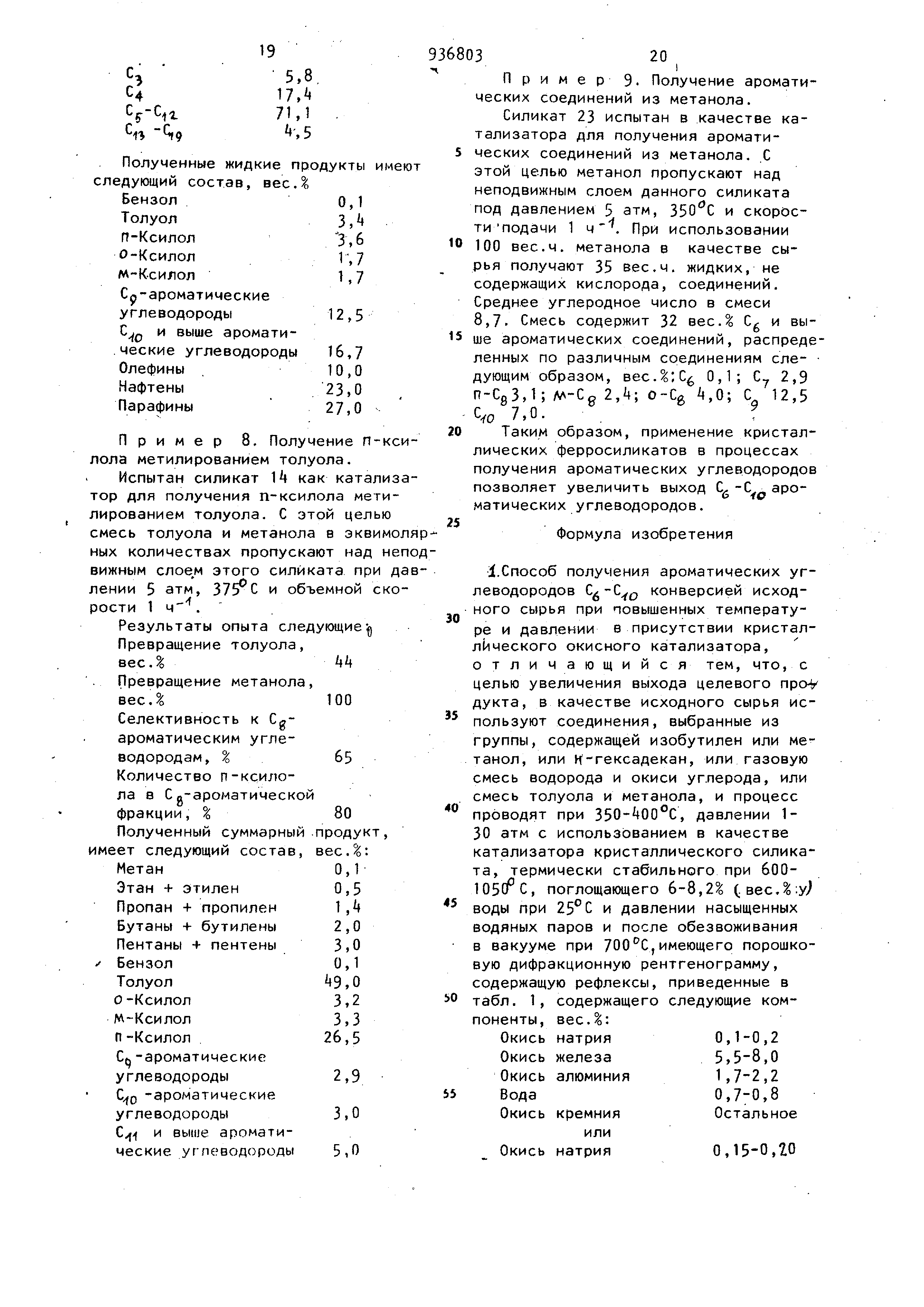

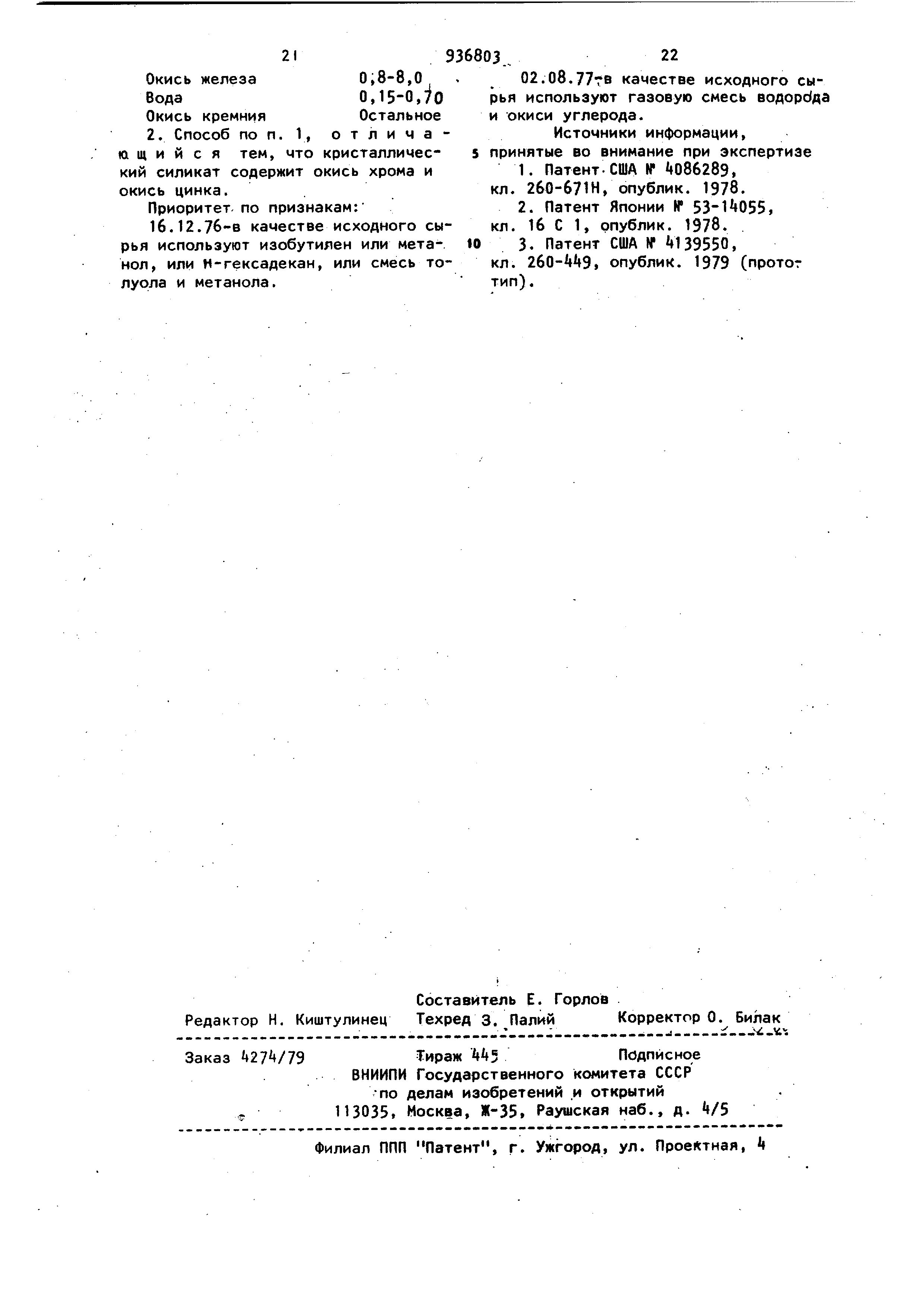

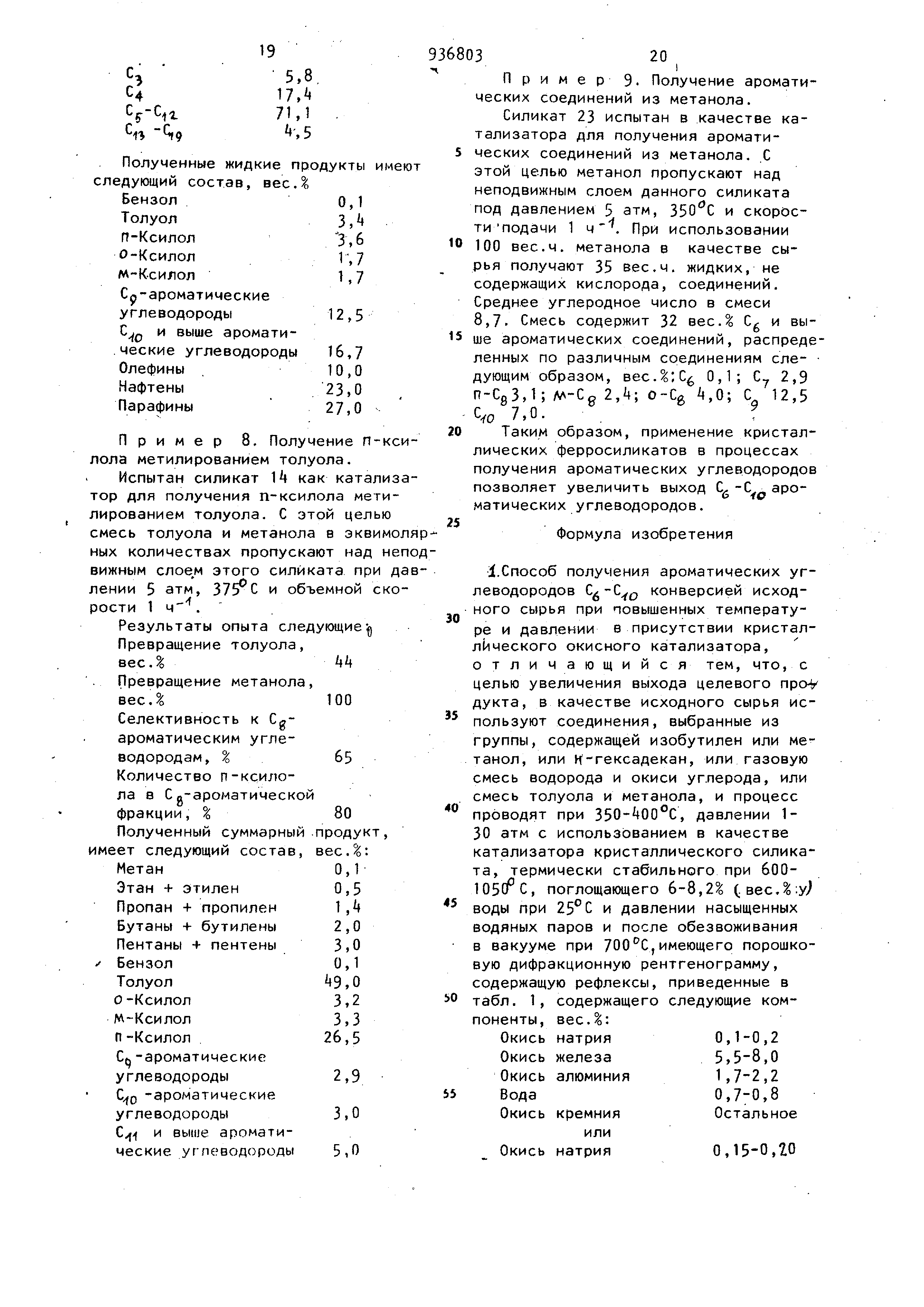

56,2 г воды, смешивают со второй смесью , содержащей 1,3 г Fe(804)5-9 3,75 г HjSQi и 77 г воды. Полученную таким образом смесь перемешивают в течение 2 ч при комнатной температуре , а после этого нагревают в течение 8 ч при перемешивании в автоклаве при при автогенном давлении, После охлаждения реакционной смеси полученный силикат отфильтровывают.

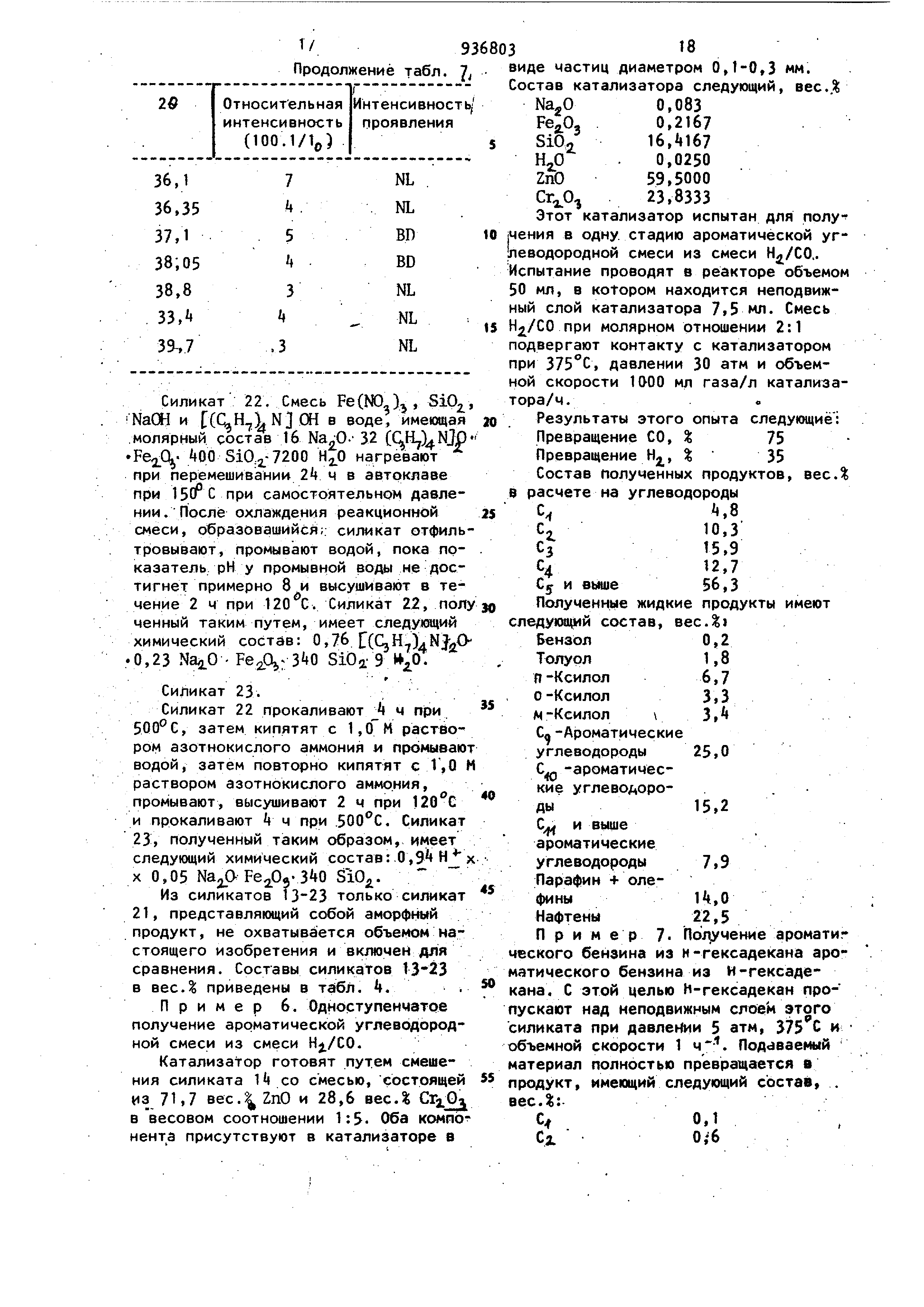

Порошковая дифракционная рентгенограмма (излучение С-К, длина волны: O. нм), этих силикатов приведена в табл. 7.

Таблица 7 Продолжение табл. / Силикат 22. Смесь Fe(NO)i, SiOj NaCH и ( в воде, имеющая . молярный состав 16 32 ( 510,-7200 нагревают при перемешивании 2k ч в автоклаве при 15СгС при самостоятельном давлении . После охлаждения реакционной смеси, образовашийся;. силикат отфиль тр овывают, промывают водой, пока показатель рН у промывной воды не достигнет примерно В и высушивают в течение 2 ч при 120 С. Силикат 22, пол ченныи таким путем, имеет следующий химический состав: 0,7(t( 0, 23 - РвзО,; SiOa-9 H... . . . Силикат 23. Силикат 22 прокаливают 4 ч при 500С, затем кипятят с 1,0 И раствором азотнокислого аммония и промываю водой, затем повторно кипятят с 1,0 раствором азотнокислого аммо.ния, промывают, высушивают 2 ч при и прокаливают k ч при .. Силикат 23, полученный таким образом, имеет следующий химический состав: 0,9 HjJ X 0,05 Fe2.0«v340 SiO. Из силикатов 13-23 только силикат 21, представляющий собой аморфный продукт, не охватывается объемом настоящего изобретения и включен для сравнения. Составы силикатов в вес. приведены в табл. k, . Пример 6. Одноступенчатое получение ароматической углеводородной смеси из смеси . Катализатор готовят путем смешения силиката I со смесью, состоящей из 71,7 вес. ZnO и 28,6 весД в весовом соотношении 1:5- Оба компо нента присутствуют в катализаторе в виде частиц диаметром 0, 1-0,3 мм. Состав катализатора следующий, вес.% 0,083 0,2167 SiO., 16,4167 Н,0 . 0,0250 ZnO 59,5000 23,8333 Этот катализатор испытан для полу |чения в одну, стадию ароматической углеводородной смеси из смеси .. Испытание проводят в реакторе объемом 50 мл, в KotopoM находится неподвижный слой катализатора 7,5 мл. Смесь при молярном отношении 2:1 подвергают контакту с катализатором при , давлении 30 атм и объемной скорости мл газа/л катализатора/ч . Результаты этого опыта следующие: Превращение СО, 75 Превращение Hj, % 35 Состав полученных продуктов, вес. В расчете на углеводороды ,8 Cj10,3 Сз15,9 С4t2,7 И выше Полученные жидкие продукты имеют следующий состав, eec.%i Бензол0,2 Толуол 1,8 П-Ксилол 6,7 о-Ксилол 3,3 М-Ксилол 3,4 С«-Ароматические углеводороды 25,0 С -ароматические углеводороды15 ,2 С. и выше ароматические углеводороды 7,9 Парафин Ч- олефины 14,0 Нафтены 22,5 Пример 7- Получение аромати,ческого бензина из н-гексадекана ароматического бензина из И-гексадекана . С этой целью И-гексадекан пропускают над неподвижным сяоем этого силиката при давлении 5 атм, 375 С и объемной скорости 1 . Подаваемый материал полностью превращается в продукт, имеющий следующий состав, вес. ,1 Сг 0;6 п 9 Полученные жидкие продукты следующий состав, вес.% Бензол0,1 ТолуолJ,lt П-Ксилол3 6 о-Ксилол1; 7 м-К-сияол1,7 Ср-ароматические углеводороды12,5 и выше аромати .ческие углеводороды16,7 Олефины10,0 Нафтены .23,0 Парафины27,0 Пример 8. Получение П лола метилированием толуола. Испытан силикат 14 как ката тор для получения п-ксилола ме лированием толуола. С этой цел смесь толуола и метанола в экв ных количествах пропускают над вижным слое,м этого силиката пр лении 5 атм, и объемной рости 1 ч. Результаты опыта следующие Превращение толуола, вес.% . Превращение метанола, весД Селективность к Cgароматическим углеводородам , % Количество п-ксилола в Сп-ароматической фракции, % Полученный суммарныйпродук имеет следующий состав,вес.: Метан0,1 Этан + этилен 0,5 Пропан + пропилен 1 ,4 Бутаны + бутилены 2,0 Пентаны + пентены 3.0 Бензол0,1 Толуол49.0 о-Ксилол3.2 ГЛ-Ксилол3.3 П-Ксилол26,5 С(, -ароматические углеводороды 2,9 -ароматические углеводороды 3,0 ( и выше ароматические угле водороды 5,0 3 I Пример 9. Получение ароматических соединений из метанола. Силикат 23 испытан в качестве катализатора для получения ароматических соединений из метанола. С этой целью метанол пропускают над неподвижным слоем данного силиката под давлением 5 атм, и скорости подачи 1 ч . При использовании 100 вес.ч. метанола в качестве сырья получают 35 вес.ч. жидких, не содержащих кислорода, соединений. Среднее углеродное число в смеси 8,7. Смесь содержит 32 вес.% Cg и выше ароматических соединений, распределенных по различным соединениям еле- дующим образом, вес.;С 0,1; С 2,9 П-СдЗ,1; M-Cg 2,4; 0-Cg 4,0; С 12,5 С,о 7.0. . Таким образом, применение кристаллических ферросиликатов в процессах получения ароматических углеводородов 6 Р° позволяет увеличить выход матических углеводородов. Формула изобретения i.Способ получения ароматических углеводородов , конверсией исходного сырья при повышенных температуре и давлении в присутствии кристаллического окисного катализатора, отличающийся тем, что, с целью увеличения выхода целевого прау дукта, в качестве исходного сырья используют соединения, выбранные из группы, содержащей изобутилен или метанол , или Ктексадекан, или газовую смесь водорода и окиси углерода, или смесь толуола и метанола, и процесс проводят при 350-400°С, давлении 130 атм с исполь31эванием в качестве катализатора кристаллического силиката , термически стабильного при 6001050 С, поглощающего 6-8,2% {вес,%.у) воды при и давлении насыщенных водяных паров и после обезвоживания в вакууме при ,имеющего порошковую дифракционную рентгенограмму, содержащую рефлексы, приведенные в табл. 1. содержащего следующие компоненты , вес.: 0,1-0,2 Окисьнатрия 5.5-8,0 Окисьжелеза 1.7-2,2 Окисьалюминия 0.7-0,8 Вода Остальное кремния или 0,15-0,го натрия

21 936803.22

Окись железа 0,8-8,0 ,02.08.77тв качестве исходного сыВода О,15-0,/Орья используют газовую смесь водордда

Окись кремния Остальноеи окиси углерода.

2. Способ ПОП.1, отлича-Источники информации,

ш щ и и с я тем, что кристалличес-s принятые во внимание при экспертизе

кий силикат содержит окись хрома и1. Патент-США (Г Ц086289,

окись цинка.кл. 260-671Н, опублик. 1978.

Приоритет по признакам:2. Патент Японии Н SB-ltOSS,

16.12.76-B качестве исходного сы-кл. 16 С 1, опублик. 1978.

рья используют изобутилен или мета-10 3. Патент США № tl 39550,

НОЛ, или Н-гексадекаи, или смесь то-кл. 26Q-kk3, опублик. 1979 (протог

лурла и метанола. тип).

Реферат

Формула

Комментарии