Способ формирования балластных призм - RU2604749C2

Код документа: RU2604749C2

Чертежи

Описание

Изобретение относится к способу формирования балластных призм с высокой стабильностью и долговечностью при строительстве рельсовых путей из щебня и полимеров.

В последние годы значительно выросла нагрузка на балластные призмы, используемые при строительстве рельсовых путей и дорог. Причиной этого несомненно является повышение мобильности народонаселения и интенсивности грузоперевозок. В частности, железнодорожные поезда все чаще движутся с повышенными скоростями и нагрузками на оси. Обусловленные этим огромные силы сдвига передаются через рельсы к шпалам, а от них к балластным призмам. Со временем происходит изменение структуры образующего балластные призмы щебня, отдельные зерна которого переворачиваются, перемещаются и округляются, что приводит к изменению положения рельсов и вынуждает систематически осуществлять ремонтно-восстановительные работы рельсовых путей.

Ранее были описаны различные способы упрочнения балластных призм, предусматривающие использование полимеров (см. заявку ГДР на патент DD-A1 86201, немецкие заявки на патент DE-A 2063727, DE-A 2305536, DE-A1 3941142, DE-A1 19711437, DE-A1 19651755, DE-A1 3821963, DE-A 19811838 и японскую заявку на патент JP-A 08157552).

В немецкой заявке на патент DE-A 2063727 описан способ уменьшения смещения рельсовых путей, обусловленных силами поперечного сдвига. При этом на балластный слой из щебня распыляют связующее вещество в виде высоковязкого полимера, и зерна балластного щебня склеивают в точках их соприкосновения. В качестве альтернативы может быть реализовано плоскостное склеивание зерен балластного щебня путем впрыскивания связующего вещества в виде двухкомпонентной синтетической смолы.

В немецкой заявке на патент DE-A 2305536 опубликован способ подъема путевых шпал и дорожных покрытий путем введения набухших частиц, которые после введения упрочняются. Речь при этом идет, например, о многокомпонентном полимере, например пенополиуретане. Жидкий полимер наносят через отверстие в путевой шпале посредством заполняющего зонда.

В японской заявке на патент JP-A 8157552 описано получение полиуретановых смол, которые отверждают в присутствии влаги и используют для стабилизации агломератов из зерен щебня. Полиуретановые смолы получают с использованием ароматических полиизоцианатов, монофункциональных простых полиэфиров и инициированных аминами простых полиэфиров и наносят методом распыления.

Общая особенность всех указанных выше способов состоит в том, что формируемые ими балластные призмы могут быть стабилизированы посредством полимеров лишь неселективно. Кроме того, для реализации указанных способов в отдельных случаях используют относительно сложную технику нанесения.

В международной заявке WO 2008/128665 А1 описан способ, приведенный в ограничительной части пункта 1 формулы, который предусматривает частичное или полное заполнение пенопластом полостей в остове балластного слоя из щебня, ниже которого располагается постель балласта, реакционноспособным полимером, причем реакционные компоненты смешивают в смесителе высокого давления и причем время активации реакционноспособной смеси устанавливают таким образом, чтобы процесс вспенивания начинался в основном лишь после того, как реакционная смесь достигнет постели балласта.

В европейской заявке на патент ЕР-А2 1619305 описан способ формирования верхней структуры рельсового пути на основании, которое обладает наклоном в поперечном направлении относительно протяженности рельсового пути, причем на указанном основании упорядочен эластичный дренажный мат, на котором из отдельных зерен щебня с полыми пространствами между ними формируют балластную призму, в которой утапливают шпалы, на которых крепят рельсы, причем с целью фиксации положения зерен щебня, находящихся в основном лишь внутри разгрузочных зон балластной призмы ниже шпал, в полости между зернами вводят пеноматериал. Пеноматериал вводят посредством опускаемых в балластную призму трубок.

В международной заявке WO 2009/068169 А1 опубликован способ упрочнения балластного слоя из щебня, в котором упорядочена верхняя зона шпал с закрепленными на них рельсами, причем балластный слой ниже шпал обладает разгрузочными зонами, которые воспринимают действующие на рельсы нагрузки и передают их на находящееся ниже балластного слоя земляное полотно, причем полости в остове указанного балластного слоя заполняют пеноматериалом из образующей пенопласт реакционноспособной смеси, которую используют в таких количествах, чтобы образующий остов щебень, находящийся между поверхностью земляного полотна и нижними сторонами шпал, по меньшей мере в зонах разгрузки содержал пенопласт, и причем расширяющийся при вспенивании пеноматериал пространственно ограничивают тем, что перед завершением процесса вспенивания на балластном слое щебня или выше него упорядочивают крышку.

В международной заявке WO 2007/090901 А2 описан способ реализуемого сверху введения текучей вспениваемой реакционноспособной смеси в балластную призму с утопленными в ней шпалами, в соответствии с которым смесь вводят сбоку от шпал и регулируют таким образом, чтобы процесс пенообразования начинался лишь в тот момент, когда фронт смеси, стекающей сверху через балластную призму, достигнет ее нижней стороны, соответственно близкой к нижней стороне зоны, в связи с чем пенообразование внутри балластной призмы происходит в направлении снизу вверх.

Недостатком указанных выше способов является слишком сложная технология введения стабилизирующей пены, а также отсутствие возможности соблюдения надлежащих темпов строительства рельсовых путей.

С учетом вышеизложенного в основу настоящего изобретения была положена задача предложить улучшенный способ формирования балластных призм, который позволяет выполнять их стабилизацию при одновременном повышении срока их службы и вместе с тем не обладает указанными выше недостатками.

Указанную задачу удалось решить с помощью описанного ниже предлагаемого в изобретении способа.

Объектом изобретения является способ формирования усиленных полимером, в частности полиуретаном, разгрузочных зон в содержащей зерна щебня и отчасти полимер, в частности пенополиуретан, балластной призме верхней структуры пути, состоящей по меньшей мере из балластной призмы, шпал и рельсов, путем введения в разгрузочные зоны жидких отверждаемых полимеров или реакционноспособных полимерных смесей, в частности реакционноспособных полиуретановых смесей, из смесительного устройства, реализуемого посредством по меньшей мере двух распределительных труб с выпускным отверстием, и отверждения, а также при необходимости вспенивания полимера или реакционноспособной полимерной смеси, в частности реакционноспособной полирутановой смеси, в указанных разгрузочных зонах, отличающийся тем, что для введения полимера или реакционноспособной полимерной смеси, в частности реакционноспособной полирутановой смеси:

1) две распределительные трубы с выпускным отверстием устанавливают в положения (6,6′) вне рельсов (1,1′) слева, соответственно справа, предпочтительно ниже рельсов в промежутке между ними, таким образом, чтобы выпускные отверстия находились рядом друг с другом и на определенном расстоянии сбоку от передней стороны (3) шпалы (2), разгрузочная зона которой подлежит усилению,

2) открывают оба выпускные отверстия, чтобы обеспечить возможность выхода полимера или реакционноспособной полимерной смеси, в частности реакционноспособной полиуретановой смеси, с регулируемым расходом,

3) выпускные отверстия соответствующих распределительных труб из положения сбоку от передней стороны (3) шпалы (2) перемещают изнутри наружу к соответствующим торцовым сторонам (4,4′) шпалы (2) и вдоль указанных торцовых сторон к задней стороне (5) шпалы (2),

4) выпускные отверстия распределительных труб перемещают предпочтительно ниже рельсов из положения сбоку от задней стороны (5) шпалы (2) вдоль нее в промежуток между рельсами (9,9′) таким образом, чтобы выпускные отверстия находились рядом друг с другом и на определенном расстоянии сбоку от задней стороны (5) шпалы (2), разгрузочная зона которой подлежит усилению,

5) при необходимости закрывают выпускные отверстия, и

6) выпускные отверстия распределительных труб перемещают к другой шпале и повторяют процесс в соответствии с позициями 2)-6).

Распределительные трубы предпочтительно выполнены из металла или полимеров.

Распределительные трубы предпочтительно снабжены боковым шаблоном, расположенным почти вертикально к поверхности балластного слоя щебня, и боковым шаблоном, расположенным почти горизонтально относительно поверхности балластного слоя щебня. Длина горизонтального бокового шаблона распределительной трубы должна быть по меньшей мере такой, чтобы она соответствовала расстоянию между двумя параллельно расположенными рельсами без соприкосновения вертикального бокового шаблона с рельсом.

Распределительные трубы в месте нахождения их выпускного отверстия предпочтительно немного изогнуты в направлении к балластному слою щебня, что позволяет упростить вытекание полимера или реакционноспособной полимерной смеси и повысить точность их выгрузки.

Расход вытекающего полимера или реакционноспособной полимерной смеси можно варьировать в зависимости от положения распределительных труб. Речь при этом предпочтительно идет об электронном управлении.

Распределительные трубы могут быть жесткими, гибкими или выдвижными. В случае выдвижной конструкции не требуется перемещать всю распределительную трубу, а ее можно удлинять или укорачивать.

Внутрь распределительных труб можно вставлять предпочтительно гибкие полимерные трубы, которые в случае забивки можно легко заменять.

Участки распределительных труб между смесительным устройством и соответствующим выпускным отверстием при необходимости можно очищать посредством сжатого воздуха.

Распределительные трубы предпочтительно со смесительным устройством могут быть присоединены к роботу или трехкоординатному линейному порталу, который управляет указанным выше положением выпускного отверстия распределительных труб.

Распределительные трубы предпочтительно перемещают к ближайшей следующей шпале.

Выпускные отверстия распределительных труб перемещают предпочтительно параллельно шпале (ее передней или задней стороне) со скоростью, которая предпочтительно составляет от 5 до 2000 мм/с, особенно предпочтительно от 30 до 500 мм/с. В особенно предпочтительном варианте скорость перемещения выпускных отверстий вдоль шпалы можно изменять в динамическом режиме.

Выпускные отверстия распределительных труб перемещают вдоль торцовых сторон шпал предпочтительно со скоростью от 5 до 2000 мм/с, особенно предпочтительно от 100 до 1000 мм/с. Хотя скорость перемещения выпускных отверстий вдоль торцовых сторон и можно изменять динамически, динамический режим перемещения в данном случае предпочтительно не используют.

Расход выходящей из распределительных труб реакционноспособной смеси и скорость поступательного движения выпускного отверстия распределительных труб предпочтительно подбирают таким образом, чтобы расход полимера или реакционноспособной смеси был достаточным для усиления разгрузочных зон, предпочтительно для их заполнения пенопластом. Так, например, возможен учет переменных расстояний между шпалами, местных изменений и особенностей, а также кривизны без необходимости прекращения обработки.

Расстояния между шпалами на практике часто бывают переменными, в связи с чем их предпочтительно регистрируют посредством предпочтительно электронного измерительного устройства, что позволяет надлежащим образом позиционировать выпускные отверстия распределительных труб.

Распределительные трубы с выпускными отверстиями и при необходимости роботом/трехкоординатным порталом можно закреплять на мобильной портальной раме. Мобильная портальная рама предпочтительно перемещается по рельсам.

Используемым полимером или используемой реакционноспособной полимерной смесью предпочтительно является эпоксид или особенно предпочтительно реакционноспособная полиуретановая смесь. Под отвержденным полиуретаном предпочтительно подразумевают пенополиуретан.

Предпочтительно используемая полиуретановая реакционноспособная смесь предпочтительно содержит смесь:

a) одного или нескольких изоцианатных соединений, выбранных из группы, включающей полиизоцианаты с содержанием изоцианатных групп от 28 до 50 мас.% и уретановые форполимеры с содержанием изоцианатных групп от 10 до 48 мас.% на основе полиизоцианатов с содержанием изоцианатных групп от 28 до 50 мас.% и простых полиэфирполиолов с гидроксильным числом от 6 до 112, поли-оксиалкилендиолов с гидроксильным числом от 113 до 1100, алкилендиолов с гидроксильным числом от 645 до 1850 или соответствующих смесей, с

b) полиольным компонентом, состоящим из одного или нескольких простых полиэфирполиолов с гидроксильным числом от 6 до 112 и функциональностью от 1,8 до 8,

в которой присутствуют:

c) от 0 до 26 мас.%, в пересчете на реакционные компоненты b)-g), одного или нескольких агентов удлинения цепей с гидроксильным или аминным числом от 245 до 1850 и функциональностью от 1,8 до 8,

d) от 0,05 до 5 мас.%, в пересчете на реакционные компоненты b)-g), одного или нескольких вспенивающих агентов,

e) от 0 до 5 мас.%, в пересчете на реакционные компоненты b)-g), одного или нескольких катализаторов,

f) от 0 до 50 мас.%, в пересчете на реакционные компоненты b)-g), одного или нескольких наполнителей и

g) 0 до 25 мас.%, в пересчете на реакционные компоненты b)-g), одного или нескольких вспомогательных компонентов и/или добавок,

причем характеристическое число указанной полиуретановой реакционноспособной смеси находится в диапазоне от 70 до 130.

Под характеристическим числом подразумевают отношение эквивалентов изоцианатных групп к эквивалентам гидроксильных групп и аминогрупп, умноженное на сто. Так, например, характеристическое число 110 означает, что на одну реакционноспособную гидроксильную группу или аминогруппу приходится 1,1 реакционноспособных NCO-групп изоцианатных соединений или на одну реакционноспособную NCO-группу изоцианатных соединений приходится 0,91 реакционноспособных гидроксильных групп, соответственно аминогрупп.

Компоненты предназначенной для получения пенополиуретанов смеси используют в соотношении, позволяющем гомогенно смешивать их, в особенности в случае использования для этого машин высокого давления. Использование машин высокого давления позволяет перерабатывать также быстро реагирующие полиуретановые системы, а следовательно, способствует экономичной реализации способа. Кроме того, использование исходных материалов, которые ниже рассмотрены более подробно, позволяет оптимальным образом регулировать технологические свойства полиуретановой системы, приводя их в соответствие с предъявляемыми к системе требованиями. Так, например, при использовании в качестве метода нанесения техники литья возможной является реализация частичного вспенивания балластной призмы. Кроме того, можно в широких пределах варьировать механические свойства используемых пенополиуретанов. Преимуществами последних являются оптимальные значения усилия сжатия (≥10,0 Η при деформации сжатия 10%), жесткости при сжатии ((≥1,0 кПа при деформации сжатия 10%) и прочности при растяжении (≥0,1 МПа) при незначительной длительности деформирования (остаточная деформация сжатия при 40%, 25°C, 5 мин составляет ≤0,01%).

Пенополиуретаны предпочтительно получают в присутствии агентов удлинения цепей и катализаторов. При этом предпочтительно используют катализаторы, которые содержат первичные и/или вторичные гидроксильные группы и/или аминогруппы. Получаемые подобным образом полиуретаны обладают улучшенными эмиссионными характеристиками и после экстракции растворителями (например, водой) отличаются пониженным содержанием подвижных ингредиентов. Предлагаемые в изобретении пенополиуретаны при необходимости дополнительно могут содержать известные из химии полиуретанов наполнители, а также вспомогательные компоненты и добавки.

С учетом необходимости переработки реакционную смесь для получения пенополиуретана настраивают таким образом, чтобы ее можно было наносить простыми методами (например, методом литья). Так, например, благодаря целенаправленному регулированию реакционной способности указанной смеси можно осуществлять частичное вспенивание балластной призмы. Подобное частичное вспенивание, с одной стороны, позволяет селективно выполнять усиление в тех частях балластной призмы, которые подвержены воздействию особенно высоких нагрузок (например, в местах закругления и разгрузочных зонах), а, с другой стороны, допускает возможность спокойного стекания жидкостей, например, таких как вода. Слишком медленная реакция приводила бы к отеканию реакционноспособной смеси в грунт или боковые участки балластного слоя щебня. Слишком быстрая реакция обусловливала бы отсутствие проникания реакционноспособной смеси в слой насыпного материала на достаточную глубину. В случае рельсовой системы с балластным слоем высотой около 40 см время активации реакционноспособной смеси должно составлять, например от 1 до 15 секунд, предпочтительно от 1 до 5 секунд, тогда как время упрочнения (время схватывания) должно находиться в интервале от 15 до 45 секунд, предпочтительно от 15 до 30 секунд, причем возможным является более продолжительное упрочнение, однако это было бы неэкономичным.

Сила сжатия используемого пенополиуретана предпочтительно должна составлять по меньшей мере 10,0 Η (при деформации сжатия 10%), жесткость при сжатии по меньшей мере 1,0 кПа (при деформации сжатия 10%) и прочность при растяжении по меньшей мере 0,1 МПа. Используемый пенополиуретан предпочтительно должен обладать также остаточной деформацией сжатия (40%, 25°C, 5 мин) не выше 0,01%, а также высокой атмосферостойкостью, соответственно стойкостью к гидролизу. Кроме того, используемый пенополиуретан должен отличаться максимально низким содержанием способных к эммиссии и перемещению ингредиентов.

Под используемыми полиизоцианатами а) подразумевают (цикло)алифатические или ароматические полиизоцианаты. Речь при этом предпочтительно идет о толуилендиизоцианате, диизоцианатах и/или полиизоцианатах дифенилметанового ряда, содержащих от 28 до 50 мас.% изоцианатных групп. К ним относятся жидкие при комнатной температуре и при необходимости соответствующим образом модифицированные смеси 4,4′-диизоцианатодифенилметана с 2,4′-диизоцианатодифенилметаном и при необходимости незначительным количеством 2,2′-диизоцианатодифенилметана. Хорошо пригодными являются также жидкие при комнатной температуре смеси полиизоцианатов дифенилметанового ряда, которые помимо указанных изомеров содержат соответствующие высшие гомологи и могут быть получены известным методом фосгенирования продуктов конденсации анилина с формальдегидом. Пригодными являются также продукты модифицирования указанных выше диизоцианатов и полиизоцианатов, содержащие уретановые, соответственно карбодиимидные группы и/или аллофанатные, соответственно биуретовые группы.

Для использования в качестве компонента а) пригодны также уретановые форполимеры с содержанием изоцианатных групп от 10 до 48 мас.% Их получают из указанных выше полиизоцианатов и простых полиэфирполиолов с гидроксильным числом от 6 до 112, полиоксиалкилендиолов с гидроксильным числом от 113 до 1100, алкилендиолов с гидроксильным числом от 645 до 1850 или соответствующих смесей.

Под компонентом b) подразумевают полигидроксиполиэфиры, которые могут быть получены известными методами полиприсоединения алкиленоксидов к полифункциональным инициирующим соединениям в присутствии катализаторов. Полигидроксиполиэфиры предпочтительно получают из инициирующего соединения со средним числом активных атомов водорода от двух до восьми и одного или нескольких алкиленоксидов. Предпочтительными являются инициирующие соединения с числом гидроксильных групп в молекуле от двух до восьми, такие как вода, этиленгликоль, пропиленгликоль, диэтиленгликоль, дипропиленгликоль, триэтиленгликоль, трипропиленгликоль, 1,4-бутандиол, 1,6-гександиол, триэтаноламин, глицерин, триметилолпропан, пентаэритрит, сорбит и сахароза. Инициирующие соединения можно использовать по отдельности или в виде смеси. Полиолы b) получают из одного или нескольких алкиленоксидов. Предпочтительно используемыми алкиленоксидами являются оксиран, метилоксиран и этилоксиран. Указанные алкиленоксиды можно использовать по отдельности или в виде смеси. При использовании алкиленоксидов в виде смеси они после превращения могут быть распределены статистически и/или в виде блоков. Пригодными являются также высокомолекулярные полигидроксиполиэфиры, в которых присутствуют высокомолекулярные полиаддукты, соответственно поликонденсаты или полимеризаты в тонкодисперсной, растворенной или привитой форме. Подобные модифицированные полигидроксильные соединения образуются, например, в результате протекания in situ в содержащих гидроксильные группы соединениях b) реакций полиприсоединения (например, превращения полиизоцианатов с аминофункциональными соединениями), соответственно реакций поликонденсации (например, превращения формальдегида с фенолами и/или аминами), например, как описано в немецкой заявке на патент DE-AS 1168075. К полиольным компонентам b), пригодным для осуществления предлагаемого в изобретении способа, относятся также модифицированные виниловыми полимерами полигидроксильные соединения, получаемые, например, полимеризацией стирола и акрилонитрила в присутствии простых полиэфиров (см., например, патент США US-PS 3383351). Представители указанных компонентов b) описаны, например, в справочнике Kunststoff-Handbuch, том VII ″Polyurethane″, 3-е издание, издательство Carl Hanser, Мюнхен/ ена, 1993, сс. 57-67, соответственно сс. 88-90.

В качестве полиольного компонента b) предпочтительно используют один или несколько полигидроксиполиэфиров с гидроксильным числом от 6 до 112, предпочтительно от 21 до 56, и функциональностью от 1,8 до 8, предпочтительно от 1,8 до 6.

Агенты удлинения цепей, пригодные для использования в качестве компонента с), обладают средним гидроксильным или аминным числом от 245 до 1850 и функциональностью от 1,8 до 8, предпочтительно от 1,8 до 3. Соответствующими примерами являются этиленгликоль, пропиленгликоль, диэтиленгликоль, дипропиленгликоль, 1,4-бутандиол, 1,6-гександиол, триэтаноламин, глицерин, триметилолпропан и короткоцепные продукты их алкоксилирования. Компонент с) предпочтительно используют в количествах от 0 до 26 мас.% в пересчете на реакционные компоненты b)-g). В качестве компонента с) особенно предпочтительно используют этиленгликоль, 1,4-бутандиол, продукт пропоксилирования триметилол-пропана (гидроксильное число 550), а также смеси триэтаноламина с диизопропаноламином (гидроксильное число 1160).

В качестве вспенивающих агентов d) можно использовать как физические вспенивающие агенты, так и воду. Предпочтительными физическими вспенивающими агентами d) являются 1,1-дифторэтан (HFC-152a), 1,1,1,2-тетра-фторэтан (HFC-134a), 1,1,1,2,3,3,3-гептафторпропан (HFC-227ea), 1,1,1,3,3-пентафторпропан (HFC-245fa), 1,1,1,3,3-пентафторбутан (HFC-365mfc), н-пентан, изопентан, изогексан или смеси указанных веществ. В качестве компонента d) особенно предпочтительно используют воду. Вспенивающие агенты можно использовать по отдельности или в виде комбинаций в количествах от 0,05 до 5 мас.%, особенно предпочтительно от 0,3 до 3,5 мас.% в пересчете на реакционные компоненты b)-g).

Медленно протекающая реакция между изоцианатными и гидроксильными группами может быть ускорена благодаря добавлению одного или нескольких катализаторов е). Пригодными катализаторами прежде всего являются известные третичные амины, например триэтиламин, трибутил-амин, Ν-метилморфолин, Ν-этилморфолин, Ν-кокоморфолин, Ν,Ν,Ν′,Ν′-тетраметилендиамин, 1,4-диазабицикло[2.2.2]октан, Ν-метил-N′-диметил-аминоэтилпиперазин, Ν,Ν-диметилциклогексиламин, Ν,Ν,Ν′,Ν′-тетраметил-1,3-бутандиамин, N,N-диметилимидазол-β-фенилэтиламин, 1,2-диметил-имидазол, бис(2-диметиламиноэтиловый) эфир или 2-метилимидазол. Можно использовать также металлоорганические катализаторы, в частности органические висмутовые катализаторы, например, неодеканоат висмута (III), или оловоорганические катализаторы, например, соли карбоновых кислот с оловом (II), в частности, ацетат олова (II), октоат олова (II), этилгексоат олова (II) или лаурат олова (II), а также диалкиловые соли олова с карбоновыми кислотами, например, диацетат дибутилолова, дилаурат дибутилолова, малеат дибутилолова или диацетат диоктилолова, одни или в комбинации с третичными аминами. Предпочтительно используют катализаторы, которые содержат первичные и/или вторичные гидроксильные группы и/или аминогруппы. При этом пригодными являются как встраиваемые амины, так и встраиваемые металлоорганические катализаторы известного типа, например, N-(3-диметиламинопропил)-N,N-диизопропаноламин, N,N,N′-триметил-N′-гидроксиэтилбисаминоэтиловый эфир, тетраметилдипропилентриамин, 3-(диметиламино)пропилкарбамид или рицинолеат олова. Катализаторы можно использовать по отдельности или в комбинации. Предпочтительно используют от 0 до 5,0 мас.%, особенно предпочтительно от 0,5 до 5,0 мас.% катализатора, соответственно комбинации катализаторов, в пересчете на реакционные компоненты b)-g). Другие представители катализаторов, а также подробности, касающиеся механизма действия катализаторов, описаны на сс. 104-110 справочника Kunststoff-Handbuch, том VII ″Polyurethane″, 3-е издание, издательство Carl Hanser, Мюнхен/Вена, 1993.

При необходимости совместно используемые наполнители f) могут являться как неорганическими, так и органическими наполнителями. Примерами пригодных неорганических наполнителей являются силикатные минералы, в частности, слоистые силикаты, оксиды металлов, в частности, оксиды железа, пирогенные оксиды металлов, в частности, аэросилы, соли металлов, в частности барит, неорганические пигменты, в частности сульфид кадмия и сульфид цинка, а также стекло, стеклянные микросферы, полые стеклянные микросферы и так далее. Можно использовать природные и синтетические волокнистые минералы, в частности волластонит и стеклянные волокна варьируемой длины, которые при необходимости могут быть подвергнуты шлихтованию. Примерами пригодных органических наполнителей являются кристаллические парафины или жиры, порошки на основе полистирола, поливинилхлорида, мочевино-формальдегидных композиций и/или полигидразодикарбонамидов (например, из гидразина и толуилендиизоцианата). Можно использовать также полые микросферы органического происхождения или пробку. Органические, соответственно неорганические наполнители можно использовать по отдельности или в виде смесей. Наполнители f) предпочтительно добавляют в количествах от 0 до 50 мас.%, предпочтительно от 0 до 30 мас.% в пересчете на реакционные компоненты b)-g).

При необходимости совместно используемыми вспомогательными компонентами и добавками g) являются, например, стабилизаторы, окрашивающие агенты, антипирены, пластификаторы и/или одноатомные спирты.

В качестве стабилизаторов прежде всего используют поверхностно-активные вещества, то есть соединения, способствующие гомогенизации исходных веществ, а в некоторых случаях пригодные также для регулирования пористой структуры полимеров. Соответствующими примерами являются эмульгаторы, в частности натриевые соли сульфатированного касторового масла или жирных кислот, а также соли жирных кислот с аминами, стабилизаторы пены, в частности сополимеры силоксаноксалкиленов, и регуляторы пор, в частности парафины. Пригодными стабилизаторами преимущественно являются полиорганосилоксаны, способные растворяться в воде. Речь при этом идет о полидиметилсилоксановых остатках, к которым привиты полиэфирные цепи из этиленоксида и пропилен-оксида. Поверхностно-активные вещества предпочтительно добавляют в количествах от 0,01 до 5,0 мас.%, предпочтительно от 0,1 до 1,5 мас.% в пересчете на реакционные компоненты b)-g).

В качестве окрашивающих агентов можно использовать известные красители и/или пигменты на органической и/или неорганической основе, пригодные для окрашивания полиуретанов, например железооксидные и/или хромоксидные пигменты, а также пигменты на фталоцианиновой основе и/или моноазопигменты.

Пригодными при необходимости совместно используемыми антипиренами являются, например, трикрезилфосфат, трис-2-хлорэтилфосфат, трис-хлорпропилфосфат и трис-2,3-дибромпропилфосфат. Кроме указанных галогензамещенных фосфатов можно использовать также неорганические антипирены, такие как гидрат оксида алюминия, полифосфат аммония, сульфат кальция, полиметафосфат натрия или аминофосфаты, например меламинофосфаты.

В качестве пластификаторов можно использовать, например сложные эфиры многоосновных, предпочтительно двухосновных карбоновых кислот с одноатомными спиртами. Кислотный компонент подобных сложных эфиров может являться, например, производным янтарной кислоты, изофталевой кислоты, тримеллитовой кислоты, фталевого ангидрида, тетрагид-рофталевого и/или гексагидрофталевого ангидрида, эндометилентетра-гидрофталевого ангидрида, ангидрида глутаровой кислоты, малеинового ангидрида, фумаровой кислоты и/или димерных и/или тримерных жирных кислот при необходимости в смеси с мономерными жирными кислотами. Спиртовый компонент подобных сложных эфиров может являться, например, производным разветвленных и/или неразветвленных алифатических спиртов с 1-20 атомами углерода, в частности, метанола, этанола, пропанола, изопропанола, н-бутанола, втор-бутанола, трет-бутанола, различных изомеров пентилового спирта, гексилового спирта, октилового спирта (например, 2-этилгексанола), нонилового спирта, децилового спирта, лаурилового спирта, миристилового спирта, метилового спирта, стеарилового спирта и/или природных жирных и парафиновых спиртов или жирных и парафиновых спиртов, получаемых путем гидрирования природных карбоновых кислот. Спиртовый компонент может являться также остатком циклоалифатических и/или ароматических гидроксисоединений, например, циклогексанола и его гомологов, фенола, крезола, тимола, карвакрола, бензилового спирта и/или фенилэтанола. Кроме того, пригодными пластификаторами являются эфиры вышеуказанных спиртов с фосфорной кислотой. При необходимости можно использовать также эфиры фосфорной кислоты и галогенированных спиртов, например, трихлор-этилфосфат. В последнем случае вместе с эффектом пластификации может быть обеспечен также эффект отсутствия поддержания горения. Очевидно можно использовать также смешанные сложные эфиры указанных выше спиртов и карбоновых кислот. Пластификаторами могут являться также так называемые полимерные пластификаторы, например, сложные полиэфиры адипиновой кислоты, себациновой кислоты и/или фталевой кислоты. Кроме того, в качестве пластификаторов можно использовать эфиры алкилсульфокислот и фенола, например, фениловые эфиры парафинсульфокислот.

Другими при необходимости используемыми вспомогательными компонентами и/или добавками g) являются одноатомные спирты, такие как бутанол, 2-этилгексанол, октанол, додеканол или циклогексанол, которые при необходимости можно совместно использовать для обрыва цепей.

Вспомогательные компоненты и/или добавки g) предпочтительно используют в количествах от 0 до 25 мас.%, особенно предпочтительно от 0 до 10 мас.%, в пересчете на реакционные компоненты b)-g). Более подробная информация по поводу обычных вспомогательных компонентов и добавок g) приведена в специальной литературе, например, в справочнике Kunststoff-Handbuch, том VII ″Polyurethane″, 3-е издание, издательство Carl Hanser, Мюнхен/Вена, 1993, сс. 104 и следующие.

Пенополиуретаны в принципе можно получать разными методами. При этом можно использовать одностадийную или форполимерную технологию. В соответствии с одностадийной технологией все компоненты, например полиолы, полиизоцианаты, агенты удлинения цепей, порообразователи, катализаторы, наполнители и/или добавки, совмещают друг с другом и интенсивно перемешивают. В соответствии с форполимерным методом сначала получают уретановый форполимер, для чего часть общего количества полиола подвергают взаимодействию с общим количеством полиизоцианата, затем к полученному уретановому форполимеру добавляют остальное количество полиола, а также при необходимости агенты удлинения цепей, вспенивающие агенты, катализаторы, наполнители и/или добавки и осуществляют их интенсивное смешивание. В соответствии с настоящим изобретением особенно предпочтительной является технология, согласно которой смешивают друг с другом компоненты b)-g), получая так называемый полиольный компонент, который затем перерабатывают совместно с полиизоцианатом и/или уретановым форполимером а). Как указано выше, при необходимости используемые агенты удлинения цепей, вспенивающие агенты, катализаторы, наполнители, а также вспомогательные компоненты и/или добавки в общем случае добавляют к полиольному компоненту, однако это не является обязательным условием, поскольку компоненты, совместимые, но не реагирующие с полиизоцианатным компонентом а), можно включать также в компонент а).

Смесь, образующуюся в результате перемешивания реакционных компонентов, наносят на зерна балластного щебня, например, методом литья. При этом подачу, дозирование и смешивание отдельных компонентов или смесей компонентов выполняют посредством известных из химии полиуретанов устройств. Количество наносимой смеси в общем случае рассчитывают таким образом, чтобы плотность получаемого при свободном вспенивании пенополиуретана составляла от 20 до 800 кг/м3, предпочтительно от 30 до 600 кг/м3, особенно предпочтительно от 50 до 300 кг/м3. Исходная температура наносимой на зерна балластного щебня реакционноспособной смеси в общем случае находится в интервале от 20 до 80°C, предпочтительно от 25 до 40°C. Перед подачей реакционноспособной смеси зерна балластного щебня при необходимости сушат и нагревают. В зависимости от реакционных компонентов, добавляемых катализаторов и температурного режима время до упрочнения пены (время схватывания) может составлять от 15 до 45 секунд, предпочтительно от 15 до 30 секунд. Возможным, однако менее экономичным является более длительное время упрочнения.

Реакционные компоненты можно смешивать в режиме высокого давления или в режиме низкого давления.

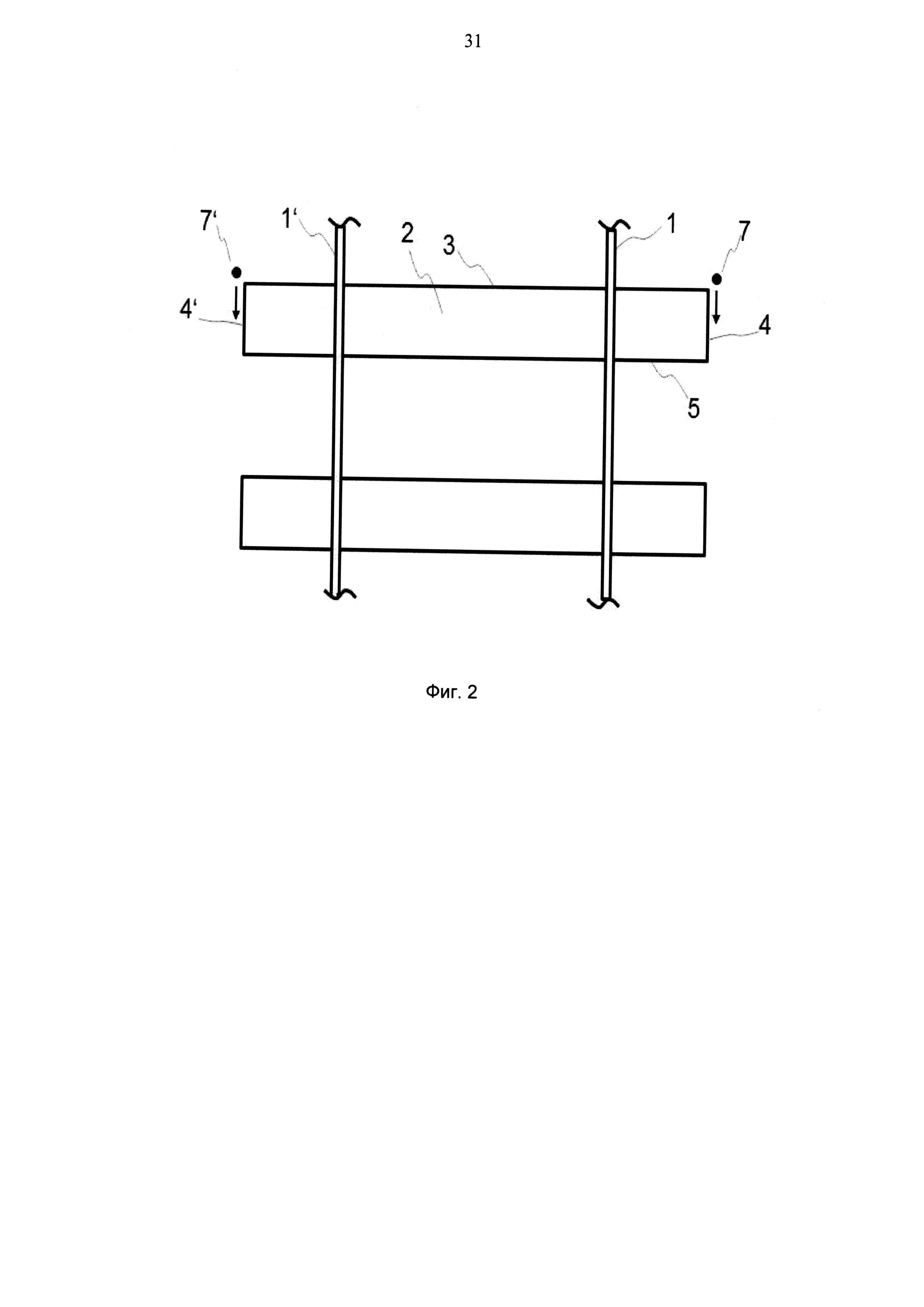

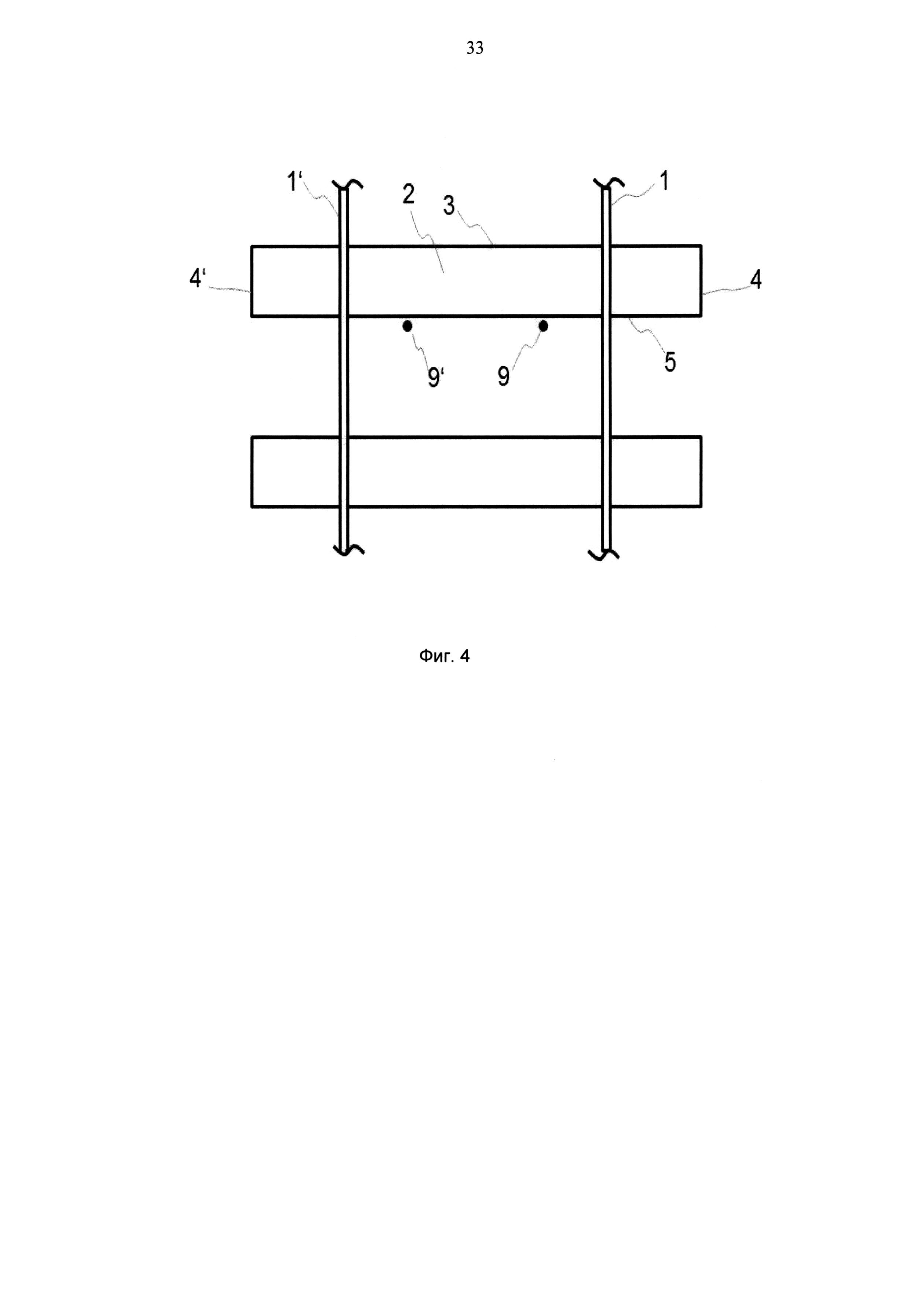

Прилагаемые Фиг. 1-4 служат для более подробного пояснения настоящего изобретения, причем зерна балластного щебня и соответствующий слой верхней структуры пути на чертежах не показан.

На Фиг. 1-4 схематически в плане показана верхняя структура пути, причем показанная на чертежах последовательность изменения положений выпускных отверстий обеих распределительных труб, приведена лишь в качестве примера.

Рельсы 1 и 1′ лежат на шпалах 2. Выпускные отверстия распределительных труб (не показаны) перемещают при одновременной выгрузке полимера или реакционноспособной полимерной смеси в положение 6, соответственно 6′ (Фиг. 1). Из этих положений выпускные отверстия перемещают при выгрузке полимера или реакционноспособной полимерной смеси вдоль передней стороны 3 шпалы 2 в положение 7, соответственно 7′ (Фиг. 2). Затем выпускные отверстия перемещают в положения 8, соответственно 8′ (Фиг. 3), а после этого в положение 9, соответственно 9′ (Фиг. 4).

Реферат

Изобретение относится к строительным или ремонтным работам на железнодорожном пути. Для формирования усиленных полимером разгрузочных зон в балластной призме вводят в указанные зоны жидкие отверждаемые полимеры или реакционноспособные полимерные смеси из смесительного устройства. Две распределительные трубы с выпускным отверстием устанавливают в положения вне рельсов слева, соответственно справа, в промежутке между ними таким образом, чтобы выпускные отверстия находились рядом и на определенном расстоянии сбоку от передней стороны (3) шпалы (2), разгрузочная зона которой подлежит усилению. Открывают оба выпускных отверстия. Выпускные отверстия распределительных труб из положения сбоку от передней стороны (3) шпалы (2) перемещают изнутри наружу к соответствующим торцовым сторонам (4,4′) шпалы (2) и вдоль указанных торцовых сторон к задней стороне (5) шпалы (2). Отверстия перемещают из положения сбоку от задней стороны (5) шпалы (2) вдоль нее в промежуток между рельсами (9, 9′). Достигается возможность стабилизации балластной призмы при одновременном повышении срока ее службы. 4 ил.

Формула

1) две распределительные трубы с выпускным отверстием устанавливают в положения (6, 6′) вне рельсов (1, 1′) слева, соответственно справа, предпочтительно ниже рельсов в промежутке между ними, таким образом, чтобы выпускные отверстия находились рядом друг с другом и на определенном расстоянии сбоку от передней стороны (3) шпалы (2), разгрузочная зона которой подлежит усилению,

2) открывают оба выпускных отверстия, чтобы обеспечить возможность выхода полимера или реакционноспособной полимерной смеси с регулируемым расходом,

3) выпускные отверстия распределительных труб соответственно/каждый раз из положения сбоку от передней стороны (3) шпалы (2) перемещают изнутри наружу к соответствующим торцовым сторонам (4, 4′) шпалы (2) и вдоль указанных торцовых сторон (4, 4′) к задней стороне (5) шпалы (2),

4) выпускные отверстия распределительных труб перемещают предпочтительно ниже рельсов из положения сбоку от задней стороны (5) шпалы (2) вдоль нее в промежуток между рельсами (9, 9′) таким образом, чтобы выпускные отверстия находились рядом друг с другом и на определенном расстоянии сбоку от задней стороны (5) шпалы (2), разгрузочная зона которой подлежит усилению,

5) при необходимости закрывают выпускные отверстия, и

6) выпускные отверстия распределительных труб перемещают к другой шпале и повторяют процесс в соответствии с позициями 2)-6).

Документы, цитированные в отчёте о поиске

Способ и устройство для запенивания балластных слоев

Комментарии