Способ получения кальцийалюмосиликатного неорганического коагулянта - RU2683082C1

Код документа: RU2683082C1

Чертежи

Описание

Изобретение относится к технологии получения кальцийалюмосиликатного неорганического коагулянта, используемого для очистки сточных вод, содержащих глинистые соединения, а также для осаждения оборотной воды после обогащения алмазоносной сапонитовой руды.

Известен способ получения алюминийсиликатного неорганического коагулянта (К.В. Ткачев, А.К. Запольский, Ю.К. Кисиль; под ред. К.В. Ткачева. Технология коагулянтов / - Л.: Химия, 1978. - 184 с.) из нефелинового сырья и серной кислоты за счет разложения водным раствором серной кислоты, содержащей 40…70 мас. % в шнековом смесителе нефелина, при температуре 100-105°С, с получением сухой рассыпчатой массы, которую выщелачивают горячей водой при Ж:Т=3 После взаимодействия, нефелина с серной кислотой длящейся до 1,5 ч, плав сульфата алюминия кристаллизуют при охлаждении, подвергают грануляционной сушке или разбавляют и в виде раствора используют для очистки воды.

К недостаткам способа относиться то, что в сульфатно-алюминиевом коагулянте содержится свободная серная кислота в размере 0,67 мас. % и взвесь тонкодисперсной фракции оксида кремния, поэтому применение данного коагулянт для очистки воды негативно скажется на качестве очищаемой воды и приведет к повышению норм вредных веществ в воде.

Известен способ получения алюмосиликатного коагулянта (патент РФ №2088527, опубл. 27.08.1997) при котором в качестве сырья для получения коагулянта используют любое алюмосиликатсодержащее сырье, в том числе нефелиновый концентрат, хвосты апатитовой флотации или иные нефелинсодержащие минеральные материалы. Обработку алюмосиликатсодержащего сырья проводят серной или ее смесью с соляной кислотой (6-14 мас. %) при их массовом соотношении (80:20) (99:1).

Недостатком способа является то, что при уменьшении общей концентрации кислот (менее 6 мас.) происходит кристаллизация из раствора гидроксида алюминия. При превышении общей концентрации кислот (более 14 мас.) происходит реакции поликонденсации диоксида кремнезема, что приводит к резкому снижению срока годности полученного коагулянта, и потере его коагулирующей способности. Если соотношение серной и соляной кислот будет меньше 80:20, то это приведет к ускоренной желатинизации полученного коагулянта и уменьшению его срока годности.

Известен способ получения коагулянта для очистки природных и сточных вод его получение и способ его использования (патент РФ №2195434, опубл. 27.12.2002). Технология получения коагулянта для очистки природных и сточных вод, заключается в активации белого шлама, применяемого в качестве коагулянта для обескремнивания в технологическом процессе получения глинозема, высушивании и размельчении его, в котором в соответствии с изобретением в качестве исходного продукта для получения коагулянта используется белый шлам состава масс. %: Al2O3-8…30%, СаО-30…55%, Fe2O3-0,1…1%, Na2O-0,1…2%, SiO2-0,5…5%, SO2-0,1…2%, MgO-0,1…2%. Белый шлам является промежуточным продуктом производства глинозема, который активируют, обрабатывая необходимым объемом 2%-ного водного раствора бикарбоната натрия и сульфата натрия (в соотношении 1:1) в течение не менее 5 мин, после чего полученную смесь отфильтровывают (или отстаивают), а полученный осадок высушивают и измельчают до порошкообразного состояния, который затем используют в качестве коагулянта для очистки природных и сточных вод в виде водной суспензии.

Недостатком данного способа является, то что при применении белого шлама для очистки природной и сточной воды содержащейся в белом шламе остатки щелочи, сопутствуются почти полным щелочным гидролизом биологической части с образованием солей аминокислот, ряда белковых производных, аминоспиртов, что в свою очередь может превысить показатели ПДК и СанПиНов воды.

Известен способ получения композиционного сорбента на основе силиката кальция (патент РФ №2481153, опубл. 10.05.2013) Сорбент представляет собой термообработанную смесь саморассыпающегося шлака на основе силикатов кальция и гидроалюмосиликатов из ряда глин и гидрослюд. Сорбент содержит (в пересчете на оксиды) мас. %: Si02-28…31%; СаО-40…53%; Al2O3-7…9%; MgO-6…8%; K2O-0,5…1,0%; Na2O-0,5…1,0%; Fe2O3-1,0…3,0%.

Недостатком данного способа является невысокая эффективность при использовании сорбента указанного состава, поскольку основной фазой в нем является, малоактивный двукальциевый силикат в виде γ-Ca2SiO4.

Известен способ получения силиката кальция (авторское свидетельство СССР №960119 опубл. 28.09.1982), принятый за прототип, включающий смешение кальцийсодержащего материала с кремнеземистым материалом и термообработку смеси, осуществляющуюся с использованием алюмосиликатной породы, смешение которых ведут из расчета получения весовых отношений в шихте, весовых отношений в шихте CaO:SiO2 равного 4…25:1, а СаО:Al2O3 равного 1,5…20:1.

Недостаток данного способа заключается в том, что синтезируемый неорганический кальцийалюмосиликатный коагулянт обладает низкой коагуляционной активностью и практически не влияет на скорость седиментации (осаждения) минералов, в том числе сапонита в водной фазе (до 0,1 см/сут.).

Техническим результатом изобретения является повышение коагуляционной активности кальцийалюмосиликатного неорганического коагулянта и повышение скорости седиментации сапонита.

Технический результат достигается тем, кальцийсодержащий материл в качестве которого используют известняк, смешивают с кремнеземсодержащим минералом, в качестве которого используют каолинит из расчета получения весового соотношения CaO:SiO2 равное 3,0 и, СаО:Al2O3 равное 1,4…2,1, полученную смесь обжигают при температуре от 1285 до 1300°С не менее 10 минут, полученный материал размалывают до остатка на сите 0,08 мм 8…12%, остальная фракция составляет 88…92% прошедшее через сито с размером от 0,08 до 0,02 мм.

Способ поясняется следующими фигурами:

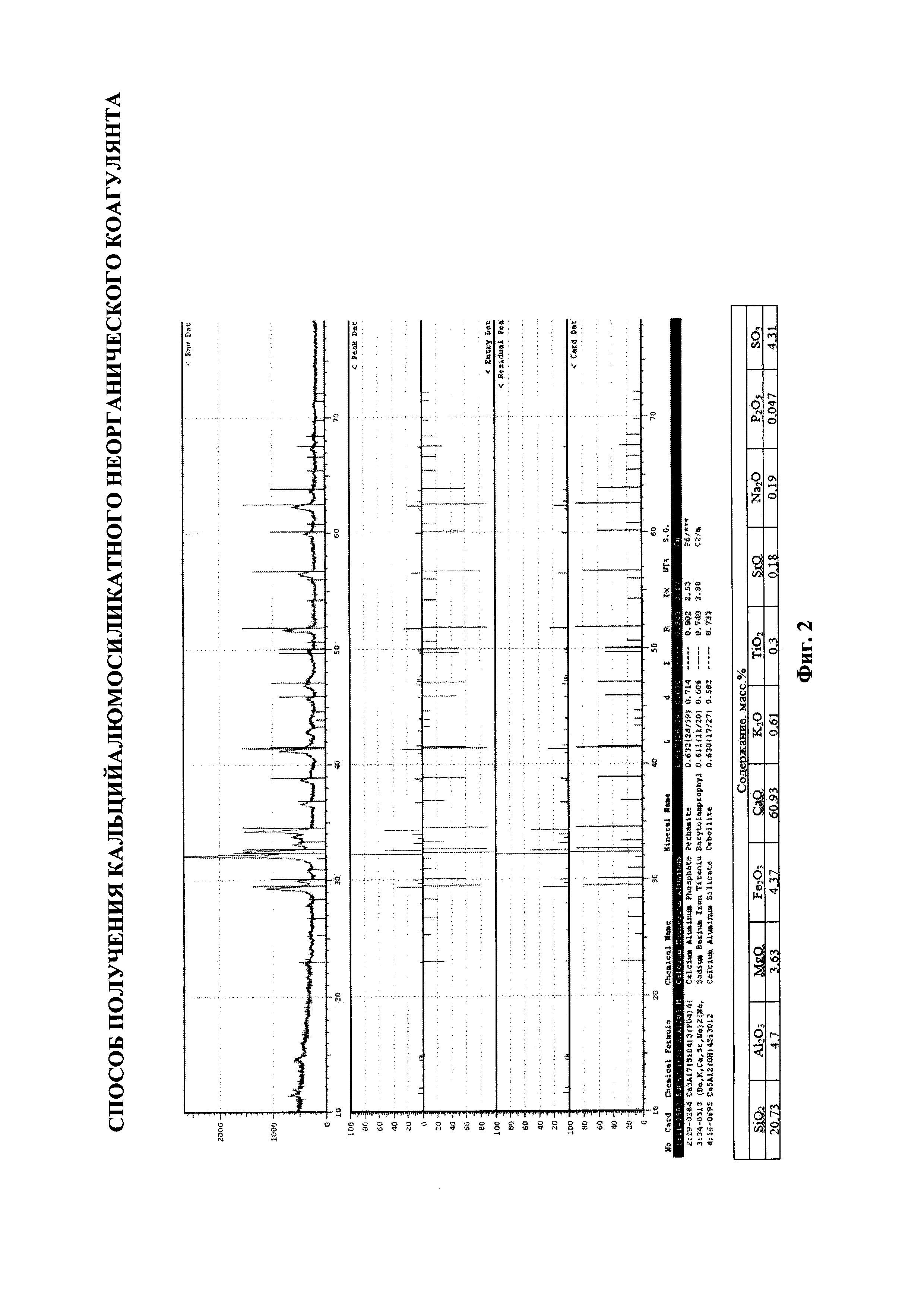

фиг. 1 - диаграмма состояния системы СаО-А12О3-SiO2;

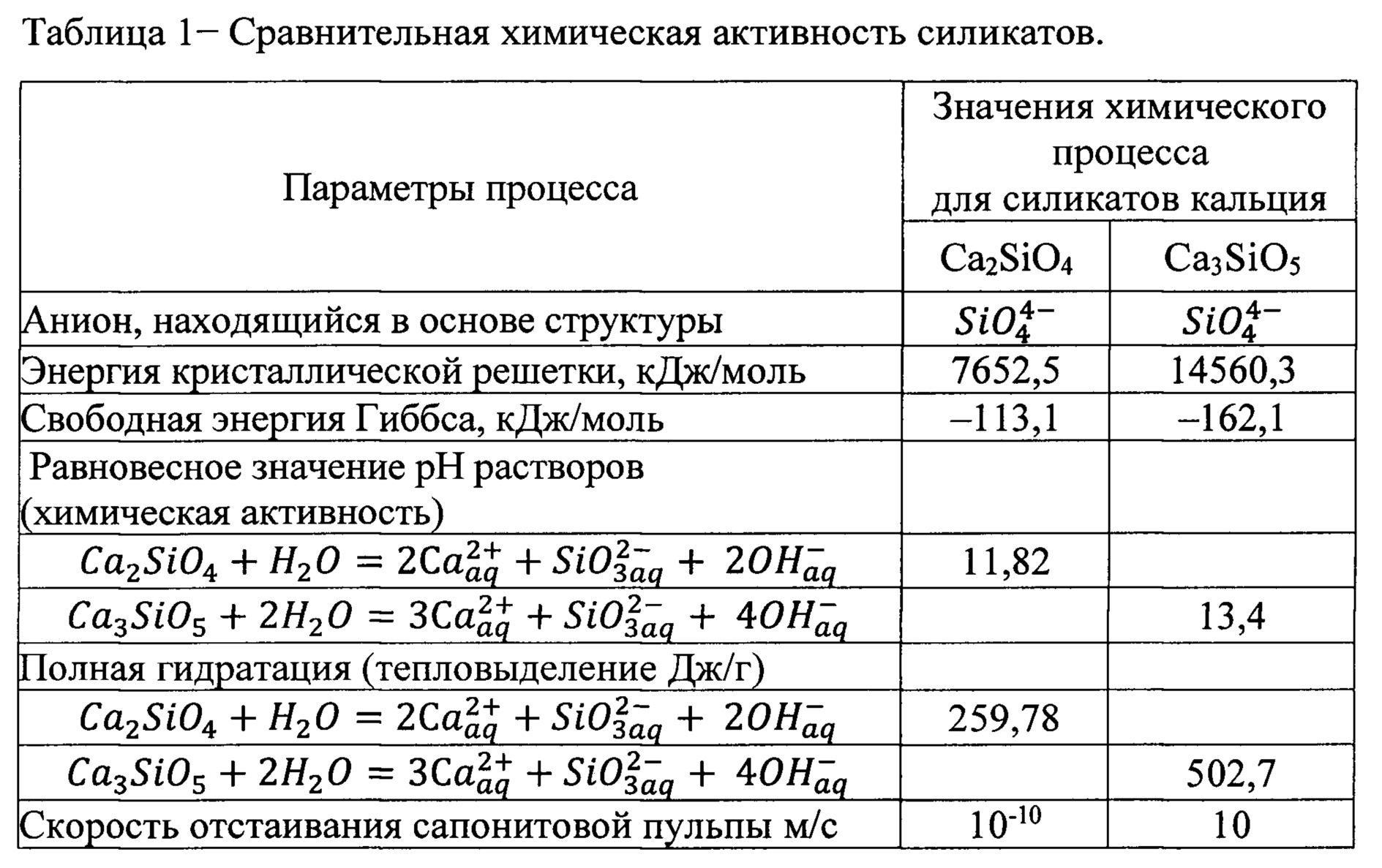

фиг. 2 - результаты рентгеноструктурного анализа полученного коагулянта.

Способ осуществляется следующим образом. Для получения коагулянта кальцийсодержащий материал (известняк) смешивают с кремнеземсодержащим минералом в качестве, которого используется каолинит.

При этом усреднение шихты производят таким образом, чтобы получить весовое отношение CaO:SiO2 равное 2,6…3,1 и, СаО:Al2O3 равное 1,4…2,1.

Обеспечение таких соотношений в шихте дает возможность получать в конечном продукте трехкальциевый силикат 3CaO⋅SiO2 алюминат кальция состава 3СаО⋅Al2O3 за счет протекания следующих реакций:

3 СаО+SiO2=3 СаО SiO2 (М.м.)

3 СаО SiO2=168+60=228

3 СаСО3+SiO2=3 СаО SiO2+CO2

6 СаСО3+2 SiO2 2H2O=2(3 СаО SiO2)+1,7СаО Al2O3+CO2+H2O

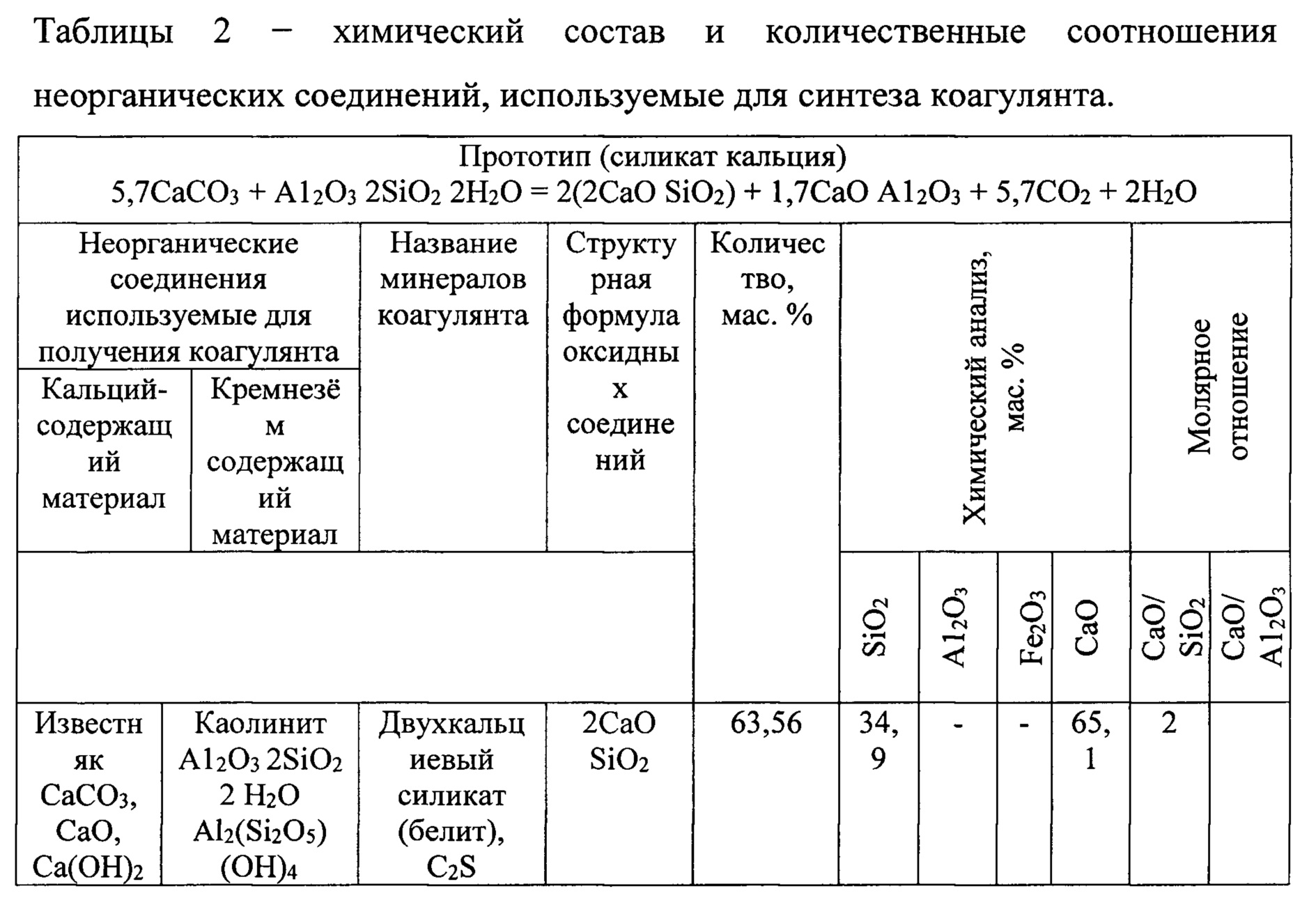

Установлено, что при таком соотношении соединений 3 CaO⋅SiO2 и 1,7 СаО⋅Al2O3, часть Al2O3 (0,1…0,3%) находится в трехкальциевом силикате, что является причиной его повышенной активности (таблица 1).

Выбор весовых отношений обусловлен соотношением компонентов СаСО3 и алюмосиликатной породы используемых для синтеза трехкальциевого силиката.

При отношении CaO:SiO2 ниже, чем три в исходной шихте остается часть несвязанного кремнезема алюмосиликатной породы и выход трехкальциевого силиката кальция будет отвечать повышению выхода двухкальциевого силиката, что приведет к снижению активности.

При дозировке выше, чем весовое отношение CaO:SiO2, равное 3,1, в шихте останется значительная часть свободной извести. Что касается весового отношения СаО:Al2O3, то при дозировке СаО к Al2O3 ниже 2,6 выход алюмината кальция незначителен, а при весовом отношении СаО:Al2O3 выше чем 2,1 в спеке останется свободная окись кальция.

После приготовления шихты ее подвергают термообработке при от 1285 до 1300°С не менее 10 минут. Тип печи выбирается в зависимости от температурного режима. В результате термообработки, получают трехкальциевый силикат. Для придания большей гидравлической активности полученный материал размалывают до остатка на сите 0,08 мм 8-12%, остальная фракция составляет 88…92% - прошедшее через сито с размером от 0,08 до 0,02 мм. При размоле материала ниже 8% остатка на сите 0,08 мм активность материала возрастает значительно, в случае остатка выше 12% резко снижается.

Способ поясняется следующими примерами.

Пример 1. При добыче известняка (СаСО3) полученную породу смешивают с кремнеземсодержащим минералом каолином (Al2O3⋅2SiO2⋅2Н2О) из расчета получения весового соотношения CaO:SiO2 равное 2,6 и, СаО:Al2O3 равное 1,4…2,1. Усредненную карбонатную породу подвергают обжигу при 1250-1275°С в течении 12 минут. После обжига материал размалывают до получения остатка на сите 0,08 мм остаток на сите 8%. При этом в конечном материале содержится 95% трехкальциевого силиката. Для проверки его активности последним обрабатывают сапонитсодержащие воды.

Пример 2. При добыче известняка (СаСО3) полученную породу смешивают с кремнеземсодержащим минералом каолином (Al2O3⋅2SiO2⋅2H2O) из расчета получения весового соотношения CaO:SiO2 равное 2,8 и, СаО:Al2O3 равное 1,4…2,1. Усредненную карбонатную породу подвергают обжигу при 1275-1285°С в течении 10 минут. После обжига материал размалывают до получения остатка на сите 0,08 мм остаток на сите 8%. При этом в конечном материале содержится 96% трехкальциевого силиката. Для проверки его активности последним обрабатывают сапонитсодержащие воды.

Пример 3. При добыче известняка (СаСО3) полученную породу смешивают с кремнеземсодержащим минералом каолином (Al2O3⋅2SiO2⋅2Н2О) из расчета получения весового соотношения CaO:SiO2 равное 3,0 и, СаО:Al2O3 равное 1,4…2,1. Усредненную карбонатную породу подвергают обжигу при 1285-1300°С в течении 10 минут. После обжига материал размалывают до получения остатка на сите 0,08 мм остаток на сите 8%. При этом в конечном материале содержится 100% трехкальциевого силиката. Для проверки его активности последним обрабатывают сапонитсодержащие воды.

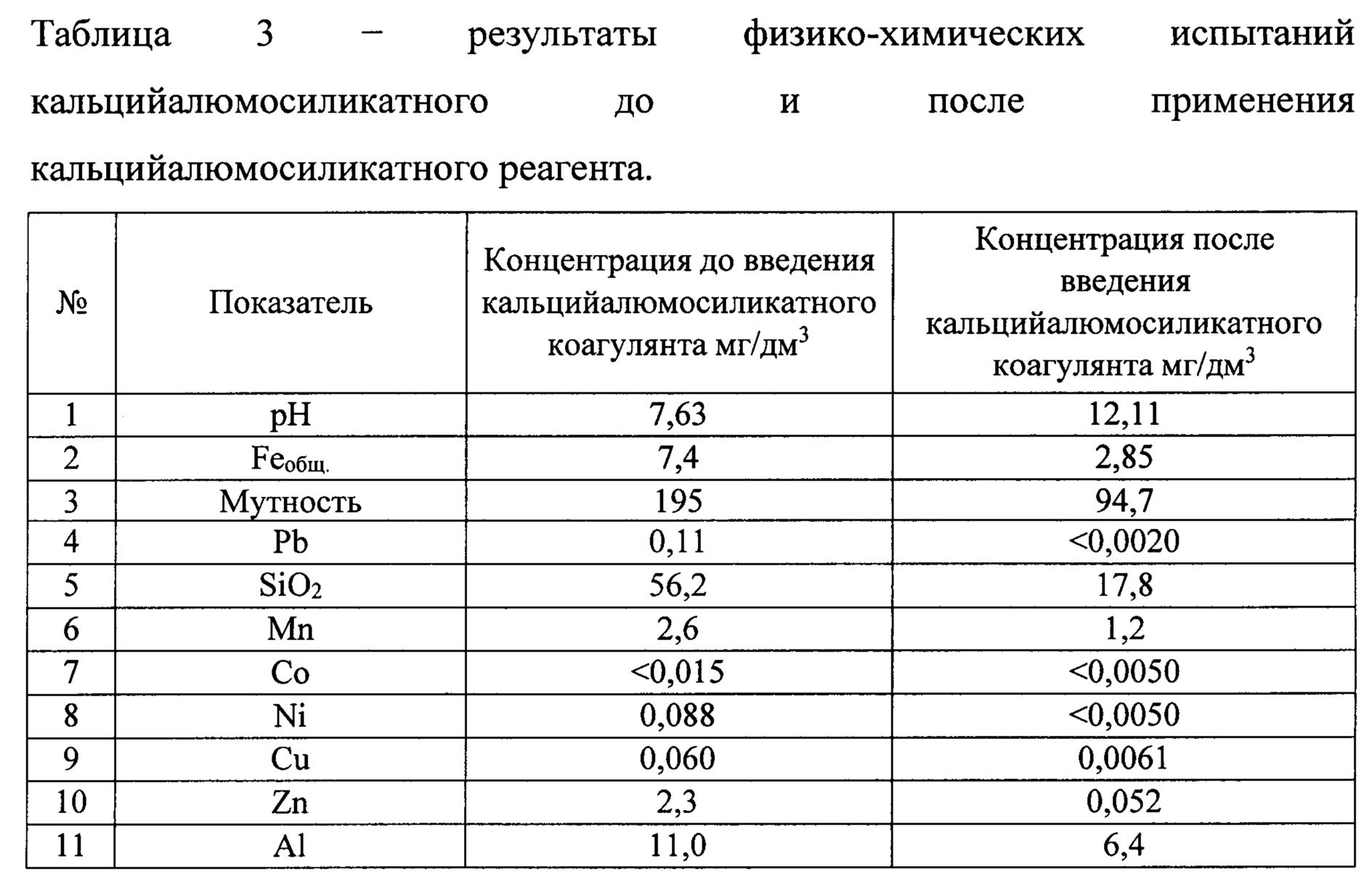

Химический состав и количественные соотношения неорганических соединений, используемые для синтеза коагулянта представлены в таблице 2.

Химический состав полученного коагулянта из примера 3 приведен на фиг. 2. Результаты его физико-химических испытаний на сапонитсодержащей воде приведены в таблице 3.

Представленные примеры позволяют сделать вывод, что активность калыдийалюмосиликатного коагулянта определяется особенностями кристаллической структуры силикатов кальция и их химическим взаимодействием с водными растворами.

Преимущество изобретения состоит в том, что использование данного способа получения коагулянта позволяет достичь значительную активность коагулянта для процесса осаждения, за счет того, что при взаимодействии с водой кальцийалюмосиликатный коагулянт выделяет Са(ОН)2 - создающий щелочную среду в водной пульпе (сапонитовая пульпа), что является условием для разрушения двойного гидратного слоя, препятствующего осаждению кристаллов (сапонита).

Реферат

Изобретение относится к технологии получения неорганического коагулянта, используемого для очистки сточных вод. Способ получения кальцийалюмосиликатного неорганического коагулянта включает смешение кальцийсодержащего материала с кремнеземсодержащим минералом и последующую термообработку. Кальцийсодержащий материал (известняк) смешивают с кремнеземсодержащим минералом (каолином) из расчета получения весового соотношения CaO:SiO=3,0, СаО:AlO=1,4-2,1. Смесь обжигают при температуре от 1285 до 1300°С не менее 10 минут и полученный материал размалывают. Техническим результатом изобретения является повышение коагуляционной активности кальцийалюмосиликатного неорганического коагулянта и повышение скорости седиментации сапонита из оборотной воды после обогащения алмазоносной сапонитовой руды. 3 табл., 3 пр.

Комментарии