Способ получения осажденной двуокиси кремния и осажденная двуокись кремния, полученная этим способом - RU2130425C1

Код документа: RU2130425C1

Чертежи

Описание

Изобретение касается нового способа получения осажденной двуокиси кремния, и самой двуокиси кремния, которая может быть представлена в форме порошка, сферических шариков или гранул, используемых в качестве упрочняющего наполнителя в эластомерах.

Известно, что осажденная двуокись кремния давно используется в качестве белого наполнителя, усиливающего эластомеры.

Однако необходимо, чтобы он, как и всякий усиливающий наполнитель, был прост в применении, с одной стороны, и легко вводился в смеси, с другой стороны.

Общеизвестно, что для получения оптимальных усиливающих свойств, обеспечиваемых наполнителем, необходимо, чтобы последний находился в эластомерной матрице в такой готовой для употребления форме, чтобы он был одновременно наиболее мелко измельчен и наиболее гомогенно распределен. Однако такие условия могут быть достигнуты только в случае, если, с одной стороны, наполнитель имеет очень высокую способность к внедрению в матрицу при смешивании с эластомером (совместимость наполнителя) и к размельчению или дезагломерации до очень мелкого порошка (дезагрегация наполнителя) и, с другой стороны, если порошок, полученный в результате такой дезагрегации может сам легко и однородно распределяться в эластомере (диспергирование порошка).

Кроме того, из-за взаимного сродства, частицы двуокиси кремния имеют неприятную тенденцию к агломерации в матрице эластомера. Негативным последствием таких взаимодействий "двуокись кремния/двуокись кремния" являются довольно низкие усиливающие свойства по сравнению с теоретически возможными, т. е. в условиях если бы осуществились в процессе смешивания все возможные взаимодействия типа "двуокись кремния/эластомер" (как известно, теоретическое число взаимодействий такого типа прямо пропорционально внешней поверхности используемой двуокиси кремния).

Кроме того, взаимодействия типа "двуокись кремния/двуокись кремния" имеют тенденцию в необработанном состоянии к повышению жесткости и вязкости смесей, что усложняет их использование.

Задача изобретения заключается в том, чтобы разработать наполнители, которые при наличии относительно больших размеров имели бы высокую способность к диспергированию в эластомерах и устраняли бы вышеизложенные недостатки.

С этой целью предложен новый способ получения осажденной двуокиси кремния, имеющей очень высокую способность к диспергированию (и к дезагломерации) и очень хорошие усиливающие свойства, и которая при использовании, в частности, в качестве усилителя в эластомерах придает последним великолепные реологические свойства при обеспечении хороших механических свойств эластомеров.

Изобретение касается также осажденных двуокисей кремния, которые предпочтительно имеют форму порошка, сферических шариков или при необходимости гранул и которые при относительно крупных размерах имеют великолепную способность к диспергированию (и к дезагломерации) и удовлетворительные усиливающие свойства.

В приведенном ниже описании удельная поверхность БЕТ определяется по методу BRUNAUER-EMMET-TELLER, описанному в "The journal of the American Chemical Society", т. 60, с. 309, февраль 1938, и соответствующему стандарту NFT 45007 (ноябрь 1987).

Удельная поверхность СТАВ является внешней поверхностью, определенной по стандарту NFT 45007 (ноябрь 1987) (5.12).

Маслопоглощение DOP определяется по стандарту NFT 30-022 (март 1953) с использованием диоктилфталата.

Насыпной вес (DRT) в уплотненном состоянии измеряется по стандарту NFT-030100.

Значение pH определяется по стандарту ISO 787/9 (pH 5%-ной водной суспензии).

Наконец пористый объем измеряется ртутным аппаратом для измерения пористости, причем диаметр пор определяется формулой WASHBURN по краевому углу смачивания "тета", равному 130o, и поверхностному натяжению "гамма", равному 484 дин/см (аппарат для определения пористости MICROMEBITICS 9300).

Способность двуокисей кремния, согласно изобретению к диспергированию и дезагломерации, может определяться с помощью специального теста на дезагломерацию.

Тест на дезагломерацию осуществляется в соответствии со следующим протоколом.

Сцепление агломератов оценивается путем гранулометрического измерения (лазерной дифракцией), осуществленного на суспензии двуокиси кремния, предварительно дезагломерированной ультразвуком; таким образом измеряется способность двуокиси кремния к дезагломерации (отрыв частиц от 0,1 до несколько десятков микрон). Ультразвуковая дезагломерация осуществляется с помощью аппарата VlBPACELL BIOBLOCK (600 Вт), оснащенного зондом диаметром 19 мм. Гранулометрические измерения осуществляются путем лазерной дифракции с помощью гранулометра SYMPATEC.

На аналитических весах (высотой 6 см и диаметром 4 см) взвешивают 2 г двуокиси кремния и добавляют фильтрованную воду до получения 50 г: таким образом получают 4%-ную водную суспензию двуокиси кремния, гомогенезированную в течение 2 мин с помощью магнитной мешалки. Затем осуществляют ультразвуковое дезагломерирование следующим образом: при погруженном на глубину 4 см зонда регулируют мощность выхода таким образом, чтобы получить отклонение стрелки шкалы мощности на 20% (что соответствует энергии, рассеянной наконечником зонда 120 Вт/см2). Дезагломерирование осуществляют в течение 420 с. Затем проводят гранулометрическое измерение, предварительно введя в емкость гранулометра известного объема (выраженного в мл) гомогенизированной суспензии.

Величина получаемого среднего диаметра ⌀50 тем меньше, чем выше способность к дезагломерации двуокиси кремния. Определяют также следующее соотношение (10 х объем введенной суспензии в мл) / оптическая плотность суспензии, определенная на гранулометре (эта оптическая плотность составляет порядка 20). Это соотношение показывает содержание мелочи, т.е. содержание частиц ниже 0,1 мкм, которые не определяются на гранулометре.

Это соотношение, называемое коэффициентом ультразвуковой дезагломерации (FD), тем выше, чем выше способность к дезагломерации двуокиси кремния.

Более конкретно способ получения осажденной двуокиси кремния включает взаимодействие силиката с подкисляющим агентом, с получением

суспензии осажденной двуокиси кремния, затем разделение и высушивание полученной суспензии, при этом осуществляют осаждение следующим образом:

(I) готовят исходную ванну, включающую силикат

и

электролит, причем концентрация силиката (в расчете на SiO2) в исходной ванне ниже 100 г/л, а концентрация электролита в вышеуказанной ванне ниже 17 г/л;

(II) в исходную ванну

вводят подкисляющий агент до достижения pH-значения реакционной среды, по крайней мере, около 7;

(III) к реакционной среде добавляют одновременно подкисляющий агент и силикат;

и

высушивают суспензию с содержанием сухого вещества самое большее 24 мас.%;

и отличается тем, что дополнительно осуществляют одну из следующих двух операций (а) и (б):

(а) после

стадии (III) в реакционную среду добавляют, по крайней мере, одно соединение цинка, затем агент основного характера, и когда вышеуказанное разделение суспензии выполняют путем операций, включающих

фильтрацию и расслаивание получаемого после фильтрации осадка, вышеуказанное расслаивание предпочтительно осуществляют в присутствии, по крайней мере, одного соединения алюминия;

(б) после

стадии (III) в реакционную среду одновременно добавляют силикат и, по крайней мере, одно соединение цинка и, когда вышеуказанное разделение суспензий выполняют с помощью операций, включающих

фильтрацию и расслаивание получаемого после фильтрации осадка, расслаивание предпочтительно осуществляют в присутствии по крайней мере одного соединения алюминия.

Оказалось, что в соответствии с конкретным методом получения введение цинка в сочетании с незначительной концентрацией силиката (в расчете на SiO2) и электролита в исходной ванне и при соответствующем содержании сухого вещества в высушиваемой суспензии представляют собой важное условие для придания получаемым продуктам очень хороших свойств, в частности очень хороших усиливающих свойств (в особенности на уровне реологии эластомеров) и предпочтительно высокой способности к диспергированию.

Следует отметить, что в целом предлагаемый способ представляет собой способ синтеза осажденной двуокиси кремния, поскольку в строго определенных условиях подвергают взаимодействию подкисляющий агент с силикатом.

Подкисляющий агент и силикат выбирают хорошо известным образом.

Следует напомнить, что обычно в качестве подкисляющего агента используют сильную неорганическую кислоту, такую, как серная кислота, азотная кислота или соляная кислота, или органическую кислоту, такую, как уксусная кислота, муравьиная кислота или угольная кислота.

Подкисляющий агент может быть разбавленным или концентрированным; его нормальность может составлять от 0,4 до 36 н., например 0,6 - 1,5 н.

В частности, если подкисляющим агентом является серная кислота, то ее концентрация может составлять 40 - 180 г/л, например 60 - 130 г/л.

Кроме того, в качестве силиката можно использовать любую известную форму силикатов, такую как метасиликаты, дисиликаты, и предпочтительно силикат щелочного металла, в особенности силикат натрия или калия.

Силикат может находиться в концентрации, в расчете на диоксид кремния, составляющий 40 - 330 г/л, например 60 - 300 г/л, в особенности 60 - 250 г/л.

В качестве подкисляющего агента обычно используют серную кислоту, а в качестве силиката - силикат натрия.

В случае, где используют силикат натрия, он обычно имеет массовое соотношение SiO2/Na2O, равное 2 - 4, например 3,0 - 3,7.

В более конкретном способе получения согласно изобретению осаждение проводят специфическим образом согласно следующим стадиям.

Сначала готовят исходную ванну, которая включает силикат и электролит (стадия (I)). Количество силиката, присутствующее в исходной ванне, предпочтительно составляет только часть всего количества силиката, вводимого в реакцию. Термин "электролит" здесь понимают в его обычном значении, т.е. он означает любое ионное или молекулярное вещество, которое, когда его растворяют, разлагается или диссоциирует с образованием ионов или заряженных частиц. В качестве электролита можно назвать соль из группы солей щелочных и щелочноземельных металлов, особенно соль металла исходного силиката и подкисляющего агента, например сульфат натрия в случае реакции силиката натрия с серной кислотой.

Согласно одной характеристике предлагаемого способа получения, концентрация электролита в исходной ванне составляет величину выше 0 г/л и ниже 17 г/л, предпочтительно ниже 14 г/л.

Согласно другой характеристике предлагаемого способа получения, концентрация силиката в исходной ванне составляет величину выше 0 г/л и ниже 100 г SiO2 на литр. Предпочтительно эта концентрация составляет величину ниже 90 г/л, особенно 85 г/л. В некоторых случаях она может быть ниже 80 г/л.

Вторая стадия состоит в добавлении подкисляющего агента в исходную ванну вышеописанного состава (стадия (II)).

Это добавление, вследствие которого происходит коррелятивное снижение pH реакционной среды, осуществляют до тех пор, пока не достигнут значения pH по крайней мере около 7, обычно составляющего величину от 7 до 8.

Как только достигают желаемого значения pH, тогда одновременно добавляют (стадия (III)) подкисляющий агент и силикат.

Это одновременное добавление предпочтительно реализуют так, чтобы pH-значение было постоянно равно (с отклонением около ±0,1) таковому, которое достигается при выходе из стадии (П).

Согласно существенной

характеристике способа получения, предлагаемого в изобретении, этот способ включает одну из двух вышеуказанных операций (а) или (б), то есть:

(а) после стадии (III) в

реакционную среду вводят

по крайней мере одно соединение цинка, затем агент основного характера, и, когда осуществляемое в способе разделение включает фильтрацию и расслаивание получаемого после

фильтрации осадка,

вышеуказанное расслаивание предпочтительно проводят в присутствии, по крайней мере, одного соединения алюминия;

или

(б) после стадии (III) в реакционную среду

добавляют одновременно

силикат и, по крайней мере, одно соединение цинка, и, когда осуществляемое в способе разделение включает фильтрацию и расслаивание осадка после фильтрации, расслаивание

предпочтительно проводят в

присутствии, по крайней мере, одного соединения алюминия.

В первом варианте способа получения согласно изобретению (т.е. когда осуществляют операцию (а)),

после осуществления осаждения

согласно вышеописанным стадиям (I), (II) и (III), целесообразно осуществить следующие последовательные стадии:

(IV) в реакционную среду (т.е. к полученной

реакционной суспензии или к

полученной реакционной пульпе вводят по крайней мере одно соединение цинка;

(V) в реакционную среду вводят основной агент, предпочтительно до достижения

pH-значения реакционной среды 7,4 - 10,

в особенности 7,8 - 9;

(VI) в реакционную среду добавляют подкисляющий агент, предпочтительно до достижения pH-значения реакционной среды по крайней

мере 7, в особенности от 7 до 8,5,

например 7 - 8.

Тогда может оказаться предпочтительным после одновременного добавления на стадии (III) подвергать реакционную среду созреванию, причем это созревание может длиться, например, 1 - 60 мин, в особенности 3 - 30 мин.

В этом первом варианте желательно между стадией (III) и стадией (IV) и, в частности, перед вышеуказанным возможным созреванием добавить в реакционную среду дополнительное количество подкисляющего агента. Это добавление обычно осуществляют до достижения pH-значения реакционной среды, составляющего 3 - 6,5, в особенности 4 - 6.

Используемый во время этого добавления подкисляющий агент обычно идентичен таковому, применяемому на стадиях (II), (III) и (VI) первого варианта способа получения согласно изобретению.

Созревание реакционной среды обычно осуществляют между стадией (V) и стадией (VI), например, в течение 2 - 60 мин, в особенности в течение 5 - 45 мин.

Точно также созревание реакционной среды чаще всего осуществляют после стадии (VI), например, в течение 2 - 60 мин, в особенности в течение 5 - 30 мин.

Используемый на стадии (IV) основный агент может представлять собой раствор аммиака или предпочтительно раствор гидроксида натрия (щелочь натрия).

Во втором варианте способа получения согласно изобретению (т.е. когда осуществляют операцию (б)), после стадий (I), (II) и (III), описанных выше, осуществляют стадию (IV), которая состоит в добавлении в реакционную среду одновременно силиката и по крайней мере, одного соединения цинка.

Тогда предпочтительно после одновременного добавления на стадии (IV), осуществить созревание реакционной среды, причем это созревание может длиться, например, в течение 2 - 60 мин, в особенности 5 - 30 мин.

В этом втором варианте желательно после стадии (IV) и, в частности, после возможного созревания добавить в реакционную среду дополнительное количество подкисляющего агента. Его обычно добавляют до достижения pH-значения реакционной среды по крайней мере 7, в особенности 7 -8,5, например 7 - 8.

Используемый во время этого добавления подкисляющий агент обычно идентичен таковому, применяемому на стадиях (II) и (III) второго варианта способа получения согласно изобретению.

Созревание реакционной среды обычно осуществляют после добавления подкисляющего агента, например, в течение 1 -60 мин, в особенности в течение 3 - 30 мин.

Используемым в способе получения согласно изобретению соединением цинка является обычно органическая или неорганическая соль цинка.

В качестве примеров органической соли можно особенно назвать соли карбоновых и поликарбоновых кислот, например соли уксусной кислоты, лимонной кислоты, винной кислоты или щавелевой кислоты.

В качестве примеров неорганической соли можно особенно назвать галогениды и оксигалогениды (хлориды, оксихлориды), нитраты, фосфаты, сульфаты и оксисульфаты.

На практике соединение цинка может быть использовано в виде раствора, обычно водного раствора.

Предпочтительно в качестве соединения цинка используют сульфат цинка.

Температура реакционной среды обычно составляет 70-98oC.

Согласно одному варианту изобретения, реакцию проводят при постоянной температуре в пределах 75 - 96oC.

Согласно другому (предпочтительному) варианту изобретения, температура в конце реакции более высокая, чем температура в начале реакции: так, температуру в начале реакции предпочтительно поддерживают в пределах 70 - 96oC, затем в течение нескольких минут температуру повышают предпочтительно до значения 80 - 98oC, причем при этом значении ее поддерживают до конца реакции; операции (а) и (б) обычно также осуществляют при этом постоянном значении температуры.

При выходе из стадий, которые только что были описаны, получают пульпу двуокиси кремния, которую затем разделяют (разделение жидкость - твердое).

В первом варианте способа получения согласно изобретению (т.е. когда осуществляют операцию (а)) это разделение включает обычно фильтрацию (с последующей промывкой, если необходимо) и расслаивание, причем вышеуказанное расслаивание предпочтительно осуществляют в присутствии по крайней мере одного соединения алюминия и предпочтительно в присутствии подкисляющего агента, описанного выше (в этом случае соединение алюминия и подкислящий агент предпочтительно добавлять одновременно).

Операция расслаивания, которую можно реализовать, например, путем пропускания осадка после фильтрации через дробилку коллоидального или шарового типа, позволяет снижать вязкость высушиваемой в дальнейшем суспензии.

Во втором варианте способа получения согласно изобретению (т.е. когда осуществляют операцию (б)) разделение также обычно включает фильтрацию (с последующей промывкой, если необходимо) и расслаивание, причем вышеуказанное расслаивание осуществляют предпочтительно в присутствии, по крайней мере, одного соединения алюминия и обычно в присутствии подкисляющего агента, описанного выше (в этом последнем случае соединение алюминия и подкисляющий агент предпочтительно добавлять одновременно).

Соединение алюминия обычно состоит из алюмината щелочного металла, в частности калия, или наиболее предпочтительно из алюмината натрия.

Предпочтительно количество соединения цинка, используемое в способе согласно изобретению, является таким, чтобы полученная осажденная двуокись кремния содержала 1-5%, в особенности 1,5 - 4%, например 1,5 -2,5 мас.% цинка.

Разделение, осуществляемое в способе согласно изобретению, включает обычно фильтрацию, реализуемую любым пригодным способом, например, с помощью ленточного фильтра, вращающегося вакуумного фильтра или предпочтительно фильтр-пресса.

Таким образом полученную (осадок на фильтре после фильтрации) суспензию осажденной двуокиси кремния затем высушивают.

Согласно одной характеристике способа получения согласно изобретению, эта суспензия непосредственно перед ее высушиванием должна иметь содержание сухого вещества самое большее 24 мас.%, предпочтительно самое большее 22 мас.%.

Это высушивание можно реализовать любым известным способом.

Предпочтительно высушивание осуществляют путем распыления. С этой целью можно использовать любой пригодный тип атомизатора (распылителя), в частности, центрифужный атомизатор, сопловый, напорный жидкостной или двухжидкостной распылитель.

Согласно одному варианту реализации изобретения, высушиваемая суспензия содержит более 15 мас.%, предпочтительно выше 17 мас.% и, например, выше 20 мас. % сухого вещества. Высушивание тогда предпочтительно осуществляют с помощью атомизатора насадочного типа.

Осажденная двуокись кремния, которая получается по этому варианту реализации изобретения, и предпочтительно при использовании фильтр-пресса, находится в основном в виде практически сферических шариков, предпочтительно, со средним размером, по крайней мере, 80 мкм.

Следует заметить, что также можно после фильтрации, на последующей стадии способа, к осадку на фильтре после фильтрации добавлять сухое вещество, например двуокись кремния, в порошокообразной форме.

После высушивания можно осуществить измельчение полученного продукта, например продукта, полученного путем высушивания суспензии с содержанием сухого вещества выше 15 мас.%. Осажденная двуокись кремния, которая получается в этом случае, обычно находится в форме порошка, предпочтительно со средним размером частиц по крайней мере 15 мкм, в особенности 15 - 60 мкм, например 20 - 45 мкм.

Размельченные до желаемой гранулометрии продукты можно отделить от возможных, не соответствующих желаемой гранулометрии продуктов, например, с помощью вибросита, имеющего соответствующие размеры отверстий, и получаемые таким образом, не соответствующие желаемому размеру продукты возвращают в стадию измельчения.

Согласно другому варианту реализации изобретения, высушиваемая суспензия содержит не более 15 мас.% сухого вещества. Высушивание тогда обычно реализуют с помощью атомизатора центрифужного типа. Осажденная двуокись кремния, которая получается согласно этому варианту осуществления изобретения, и предпочтительно при использовании вращающегося вакуумного фильтра обычно находится в форме порошка, предпочтительно со средним размером частиц, по крайней мере 15 мкм, в особенности 30 - 150 мкм, например 45 - 120 мкм.

Наконец, высушенный (из суспензии с содержанием сухого вещества не более 15% масс. ) или размельченный продукт, согласно второму варианту осуществления изобретения, можно направить на стадию агломерации.

Под агломерацией понимают здесь любой способ, который позволяет связывать между собой тонко измельченные частицы с образованием частиц более крупного размера и с более высокой механической прочностью.

Этими способами являются, например, прямое прессование, гранулирование мокрым путем (т. е. с использованием связующего, такого, как вода, пульпа двуокиси кремния и т. д.), экструзия и предпочтительно уплотнение в сухом состоянии.

Когда используют этот последний способ, предпочтительно перед уплотнением осуществить деаэрацию (операцию, называемую также предуплотнением или дегазацией) порошкообразных продуктов для удаления содержащегося в них воздуха и обеспечения более равномерного уплотнения.

Осажденная двуокись кремния, получаемая по этому варианту реализации изобретения, находится в основном в форме гранул, предпочтительно размером по крайней мере 1 мм, в особенности 1 - 10 мм.

После стадии агломерации продукты можно калибровать до желательного размера, например, путем просеивания, затем довести до формы, пригодной для последующего использования.

Порошки, а также шарики из осажденной двуокиси кремния, полученные по способу согласно изобретению, обладают кроме прочего тем преимуществом, что позволяют простым, эффективным и экономичным образом получать гранулы, описанные выше, особенно путем классических операций формования, таких, как, например, гранулирование или уплотнение без каких-либо разрушений, которые могут снижать и даже нивелировать присущие им хорошие свойства, как это имеет место в уровне техники при использовании классических порошков.

Другим объектом изобретения является новая двуокись кремния, обладающая высокой способностью к диспергированию (и дезагломерации) и очень хорошими усиливающими свойствами, которые при использовании ее в качестве усилителя для эластомеров придают последним высокие реологические свойства и одновременно хорошие механические свойства.

Таким образом, осажденная двуокись кремния согласно

изобретению характеризуется тем, что она имеет следующие характеристики: удельная поверхность СТАВ

составляет 90-250 м2/г, например 120-230 м2/г; удельная поверхность БЭТ

составляет 90-250 м2/г, например 120-240 м2/г; маслопоглощение ДОР ниже 300 мл/100

г, предпочтительно 200-295 мл/100 г; содержание цинка составляет 1-5 мас.%, предпочтительно 1,

5-4 мас.%,

и число N молекул стеариновой кислоты, потребляемых 1 нм2 поверхности

двуокиси кремния, если стеариновую кислоту вводят во взаимодействие с вышеуказанной двуокисью

кремния в ксилоле в течение 2 ч при 120oC, составляет по крайней мере 1, предпочтительно по

крайней мере 1,2, в особенности по крайней мере 1,5.

Двуокись кремния согласно изобретению предпочтительно содержит 1,5-4 мас.% цинка; это количество может, в частности, составлять 1, 5 - 2,5 мас.%.

Одной из существенных характеристик осажденной двуокиси кремния согласно изобретению является его потребление, в модельной среде (ксилол), одного ингредиента вулканизации каучука (стеариновая кислота).

Заявитель также установил, что осажденная двуокись кремния с конкретным числом N, в сочетании с другими, указанными в настоящем описании характеристиками, позволяют придавать эластомерам превосходные реологические свойства, и очень хорошие механические свойства.

Для определения этой характеристики (число N), стеариновую кислоту вводят во взаимодействие с двуокисью кремния в ксилоле в течение 2 ч при 120oC. Затем путем ИК-стектрометрии определяют количество стеариновой кислоты, оставшееся в ксилоле после реакции; затем вычисляют количество потребленной двуокисью кремния стеариновой кислоты и, следовательно, число N молекул стеариновой кислоты, израсходованных на 1 нм2 поверхности двуокиси кремния.

Ниже более подробно описывается методика, используемая для определения этой характеристики.

В колбу, содержащую 3,17 г стеариновой кислоты, добавляют 60,2 г (или 70 мл) ксилола. Колбу закрывают, затем в течение нескольких минут ее содержимое перемешивают с помощью магнитной мешалки. После этого добавляют 12,04 г двуокиси кремния.

Колбу помещают в масляную баню с температурой 120oC и содержимое кипятят с обратным холодильником. Реакционную смесь перемешивают с помощью магнитной мешалки в течение 105 мин. После этого перемешивание прекращают и колбу оставляют в масляной бане в течение 15 мин. Следовательно, полная продолжительность реакции при 120oC составляет 2 часа. Обратный холодильник убирают и колбу вынимают из масляной бани. Содержимое колбы фильтруют через систему микрофильтрации (система МИЛЛИПОР с мембранными фильтрами ДЮРАПОР из поливинилиденфторида / размер пор: 0,45 мкм/).

Затем 10 г полученного фильтрата разбавляют с помощью 10 г ксилола: получают раствор S.

Параллельно готовят стандартные растворы стеариновой кислоты в ксилоле (с содержанием стеариновой кислоты менее 2 мас.%) и снимают ИК-спектры (400-4000 см-1) для каждого из них. Характерный пик стеариновой кислоты находится при 1710 см-1. Амплитуда этого пика в сочетании с содержанием стеариновой кислоты в растворе позволяет построить прямую зависимости содержания стеариновой кислоты в растворе от ИК-поглощения при 1710 см-1; путем линейной регрессии получают уравнение стандартной прямой.

Точно также снимают ИК-спектр раствора S. Величина характерного пика стеариновой кислоты, приведенная к уравнению стандартной прямой, позволяет определить содержание стеариновой кислоты в растворе S, учитывая массу добавленного во время разбавления ксилола, получают содержание стеариновой кислоты в фильтрате реакционной смеси. Содержание и, следовательно, количество стеариновой кислоты, потребленное двуокисью кремния в процессе реакции, определяют по разности между начальным содержанием стеариновой кислоты и содержанием стеариновой кислоты после реакции (оно представляет собой содержание стеариновой кислоты в фильтрате). После этого определяют число N молекул стеариновой кислоты, израсходованных на 1нм2 поверхности двуокиси кремния.

Цинк, содержащийся в осажденной двуокиси кремния, согласно изобретению, предпочтительно находится не в кристаллизованной форме, а скорее в аморфной форме (это может быть определено путем дифракции рентгеновских лучей).

Согласно предпочтительному варианту изобретения, осажденная двуокись кремния имеет следующие характеристики: удельная поверхность СТАВ составляет 90 - 185 м2/г, в особенности 120 - 185 м2 /г, например 140 - 180 м2/г; средний диаметр (⌀50) частиц после дезагломерации путем обработки ультразвуком составляет величину менее 4 мкм, предпочтительно менее 3 мкм; коэффициент ультразвуковой дезагломерации (FD) составляет величину выше 6 мл, предпочтительно выше 10 мл.

Средний диаметр (⌀50) после ультразвуковой дезагломерации частиц осажденной двуокиси кремния согласно этому варианту изобретения может составлять величину ниже 2,8 мкм, например ниже 2,5 мкм.

Коэффициент ультразвуковой дезагломерации (FD)) осажденной двуокиси кремния согласно этому варианту изобретения может быть выше 11 мл, например выше 14 мл.

Удельная поверхность БЭТ осажденной двуокиси кремния согласно этому варианту изобретения обычно составляет 90 - 195 м2/г, в особенности 120 - 195 м2/г, например 150 - 190 м2/г.

Согласно

другому варианту изобретения осажденная

двуокись кремния имеет следующие характеристики:

- удельная поверхность СТАВ составляет величину выше 185 м2/г и ниже 220 м2/г;

-средний диаметр (⌀50) после ультразвуковой дезагломерации составляет величину менее 7 мкм, предпочтительно менее 5,5 мкм.

Средний диаметр (⌀50) после ультразвуковой дезагломерации частиц осажденной двуокиси кремния согласно этому варианту изобретения может составлять величину ниже 4 мкм.

Коэффициент ультразвуковой дезагломерации (FD) осажденной двуокиси кремния, согласно этому варианту изобретения, может быть выше 6 мл.

Удельная поверхность БЭТ осажденной двуокиси кремния согласно этому варианту изобретения обычно составляет 185 - 230 м2/г.

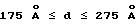

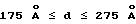

Согласно особому варианту реализации изобретения, одна из характеристик двуокиси кремния также заключается в особом распределении, пористого объема, в частности в распределении пористого объема, который создается порами с диаметрами ниже или равными 400

Согласно наиболее предпочтительному варианту изобретения, двуокись кремния имеет соотношение удельная поверхность БЭТ/ удельная поверхность СТАВ, составляющее 1,0 - 1,2 , то есть он предпочтительно имеет незначительную микропористость.

pH-Значение двуокиси кремния согласно изобретению обычно составляет 8,0 - 9,0, например 8,3 - 8,9.

Двуокись кремния согласно изобретению может находиться в форме порошка, сферических шариков или возможно гранул и характеризуются тем, что, имея относительно большой размер, они обладают очень хорошими усиливающими свойствами и предпочтительно превосходной способностью к диспергированию и дезагломерации. Таким образом, они могут иметь способность к диспергированию и к дезагломерации предпочтительно выше при удельной поверхности, идентичной или близкой и размере частиц, идентичном или близком по отношению к таковым двуокиси кремния уровня техники.

Порошки двуокиси кремния согласно изобретению предпочтительно имеют средний размер, по крайней мере 15 мкм; например, он составляет 15 - 60 мкм (в частности, 20-45 мкм) или 30 - 150 мкм (в частности, 45 - 120 мкм).

Они предпочтительно имеют показатель маслопоглощения DOP, составляющий 240 - 290 мл/ 100 г.

Насыпной вес в уплотненном состоянии (DRT) вышеуказанных порошков обычно составляет по крайней мере 0,17, и, например, 0,2 - 0,3.

Вышеуказанные порошки обычно имеют общий пористый объем, по крайней мере равный 2,5 см3/г и более, предпочтительно 3 - 5 см3/г.

Они позволяют достигать очень хорошего компромисса использование / механические свойства в вулканизованном состоянии.

Они представляют собой также предпочтительные предшественники для получения гранул, описанных ниже.

Сферические шарики согласно изобретению, предпочтительно имеют средний размер, по крайней мере, 80 мкм.

Согласно некоторым вариантам изобретения, этот средний размер шариков составляет по крайней мере 100 мкм, например, по крайней мере 150 мкм; он обычно составляет самое большее 300 мкм и предпочтительно находится в пределах 100-270 мкм. Этот средний размер определяют согласно стандарту NF Х 11507 (декабрь 1970) путем сухого просеивания и установления диаметра, соответствующего 50% накопленного остатка на сите.

Они предпочтительно имеют показатель маслопоглощения DOP, составляющий 240 - 290 мл/100 г.

Насыпной вес в уплотненном состоянии (DRT) вышеуказанных шариков обычно составляет по крайней мере 0,17, и, например 0,2-0,34.

Они обычно имеют общий пористый объем по крайней мере 2,5 см3/г, и более предпочтительно 3 - 5 см3/г.

Как указано выше, такая двуокись кремния в форме сферических, предпочтительно сплошных, однородных, малопылящих и с хорошей текучестью шариков предпочтительно имеет очень хорошую способность к дезагломерации и диспергированию. Кроме того, она обладает хорошими усиливающими свойствами.

Такая двуокись кремния так же представляет собой предпочтительный предшественник для получения порошков и гранул согласно изобретению. Такая двуокись кремния в виде сферических шариков представляет собой наиболее предпочтительный вариант изобретения.

Размеры гранул согласно изобретению предпочтительно составляют, по крайней мере 1 мм, в особенности 1-10 мм, по оси их наибольшего размера (длина).

Они предпочтительно имеют показатель маслопоглощения DOP, составляющий 200 - 260 л/100 г.

Вышеуказанные гранулы могут иметь самую различную форму. В качестве примера особенно можно назвать сферические, цилиндрические, параллелепипедные формы, формы таблетки, пластинки, окатыша, экструдата с круглым или многодольным сечением.

Насыпной вес в уплотненном состоянии (DRT) вышеуказанных гранул обычно составляет по крайней мере 0,27 и может достигать 0,37.

Они обычно имеют общий пористый объем, по крайней мере 1 см3/г и более предпочтительно 1,5-2 см3/г.

Двуокись кремния согласно изобретению, особенно в форме порошка, сферических шариков или гранул, предпочтительно получают согласно одному из соответствующих вариантов способа получения согласно изобретению, описанному выше.

Двуокись кремния согласно изобретению или полученная по способу согласно изобретению находит применение для усиления природных или синтетических эластомеров. Они придают этим эластомерам превосходные реологические свойства, с высокими механическими свойствами и хорошей прочностью к износу. Более того, эти эластомеры меньше разогреваются.

Следовательно, двуокись кремния используют для улучшения реологических свойств (иллюстрируемых, например, вязкость по Муни, минимальным крутящим моментом) эластомеров. Нижеследующие примеры иллюстрируют изобретение, но не ограничивают его.

Пример 1 (сравнительный). Получают двуокись кремния (эталон A I) согласно примеру 12 европейской заявки на патент EP-A-0520862 (регистрационный номер 92401677.7).

Характеристики

полученной

двуокиси кремния A I в форме сферических шариков следующие:

удельная поверхность СТАВ - 160 м2/г

удельная поверхность БЭТ - 170 м2/г

маслопоглощение

DOP - 276 мл/100 г

массовое содержание цинка - <0,005%

пористый объем V1, образуемый порами с диаметром

пористый объем V2, образуемый порами с диаметром

соотношение V2/V1 - 61%

pH - 6,5

средний размер частиц - 260 мкм

Число N молекул стеариновой кислоты, поглощенных 1 нм2 поверхности двуокиси кремния, когда стеариновую кислоту вводят во взаимодействие с вышеуказанной двуокисью кремния A I в ксилоле в течение 2 ч при 120oC (согласно изложенному в описании способу работы), равно 0,5.

Двуокись кремния A I подвергают испытанию на дезагломерацию, как указано выше в описании.

После дезагломерации под действием ультразвука двуокись кремния имеет средний диаметр (⌀50) частиц 4,3 мкм и коэффициент ультразвуковой дезагломерации (FD), равный 6,5 мл.

Пример 2. В реактор из

нержавеющей стали, снабженный шнековой системой перемешивания и нагревателем с двойным кожухом, вводят: 624 л воды; 11,2 кг сульфата натрия; 310 л водного

силиката натрия, имеющего массовое

соотношение

SiO2/Na2O, равное 3,45, и плотность при 20oC, равную 1,230. Концентрация силиката в исходной ванне в расчете

на SiO2 составляет 79 г/л.

Смесь затем доводят до температуры 80oC при перемешивании. После этого в нее вводят со скоростью 7,0 л/мин разбавленную серную кислоту с плотностью 1,

050 при 20oC до достижения в

реакционной среде pH-значения (измеряемого при температуре этой среды), равного 8,0. Температура реакции составляет 80oC в течение 30 первых минут;

затем ее доводят от 80 до 94oC

примерно за 15 мин, после чего поддерживают при 94oC до окончания реакции.

Затем в течение 30 мин в реакционную среду вводят одновременно водный силикат натрия вышеописанного типа, со скоростью 2,4 л/мин, и серную кислоту вышеописанного типа, с регулируемым расходом, чтобы поддерживать pH-значение постоянным, равным 8,0 ± 0,1, в течение периода введения.

После этого одновременного добавления затем в реакционную среду в течение 12 мин и со скоростью 9,3 л/мин вводят водный раствор, содержащий 85 г/л сульфата цинка. По окончании этого добавления, в реакционную среду вводят водный раствор, содержащий 180 г/л гидроксида натрия до достижения pH-значения реакционной среды, равного 8,0.

Затем прекращают введение раствора гидроксида натрия и в течение 10 мин реакционную среду продолжают перемешивать.

После этого вводят серную кислоту вышеописанного типа до достижения pH-значения реакционной среды, равного 7,1.

Затем прекращают введение кислоты и в течение 5 мин реакционную среду подвергают созреванию при температуре 94oC.

Общая продолжительность реакции составляет 128 мин.

Таким образом получают пульпу или суспензию осажденной двуокиси кремния, которую затем отфильтровывают и промывают при использовании фильтр-пресса.

Полученный осадок на фильтре затем разжижают путем механического и химического воздействия (одновременное добавление серной кислоты и количества алюмината натрия, соответствующего массовому соотношению Al/SiO2, равному 0,20%). После этой операции расслаивания полученную в результате пульпу с pH 8,4, и потерями при прокаливании 78,0 % (следовательно, содержание сухого вещества составляет 22,0 мас.%) распыляют с помощью соплового атомизатора.

Характеристики полученной двуокиси кремния Р I в форме сферических

шариков следующие:

удельная поверхность СТАВ - 151 м2/г

удельная поверхность БЭТ - 158 м2/г

маслопоглощение DOP - 262 мл/100 г

массовое

содержание цинка - 1,80%

пористый объем V1, образуемый порами с диаметром

пористый объем V2, образуемый порами с диаметром

соотношение V2/V1 - 51%

pH - 8,5

средний размер частиц - 260 мкм

Число N молекул стеариновой кислоты, поглощенные 1 нм2 поверхности двуокиси кремния, когда стеариновую кислоту вводят во взаимодействие с вышеуказанной двуокисью кремния Р 1 в ксилоле в течение 2 ч при 120oC (согласно изложенному в описании способу работы), равно 1,2.

Двуокись кремния Р 1 подвергают испытанию на дезагломерацию, указанному выше в описании.

После дезагломерации под действием ультразвука двуокись кремния имеет средний диаметр (⌀50) частиц 2,2 мкм и коэффициент ультразвуковой дезагломерации (FD), равный 14,1 мл.

Пример 3. Этот пример иллюстрирует применение и технологические свойства двуокиси кремния согласно изобретению и двуокиси кремния, не соответствующей изобретению, в составах промышленных каучуков.

Используют следующий состав (части обозначают массовые

доли):

каучук SBR(1) - 50

каучук KBR 01(2) - 25

натуральный каучук SMR5L - 25

двуокись кремния - 51

ZnO активный(3) - 1,

82

стеариновая кислота

- 0,35

6PPD(4) - 1,45

CBS(5) - 1,1

DPG(6) - 1,4

сера(7) - 0,9

силан X50S(8) - 8,13

где (1)

= раствор стиролбутадиенового сополимера Buna VSL 1955 S 25

(2) полибутадиен

(3) оксид цинка каучукового качества

(4) N- (1,

3-диметилбутил)-N'-фенил-п-фенилен-диамин

(5) N-циклогексил-2-бензотиазил-сульфенамид

(6) дифенилгуанидин

(7) агент вулканизации

(8) агент сочетания двуокись

кремния/каучук (продукт, выпускаемый в продажу фирмой

ДЕГУССА)

Формулировки готовят следующим образом.

В закрытый смеситель (типа BANBURY) вводят в нижеуказанном порядке, в

течение времени и при температурах смешения, указанных

в скобках, следующие компоненты;

- SBR, KBRO1 и натуральный каучук (t0) (60oC);

- X50S и 2/3 двуокиси

кремния (t0+ 1 мин) (80oC);

- ZnO, стеариновая кислота, 6PPD и 1/3 диоксида кремния (t0 + 2 мин) (100oC).

Разгрузку смесителя (выпуск смеси) осуществляют, когда температура камеры достигает 165oC (т.е. примерно спустя t0 + 5 мин 15 с). Смесь вводят в валковый смеситель, выдерживаемый при температуре 30oC и каландрируют. В этот смеситель вводят CBS, DPG и серу.

После гомогенизации и трех пропусков через валки "на тонкую", конечную смесь каландрируют в форме листов толщиной 2,5 - 3 мм.

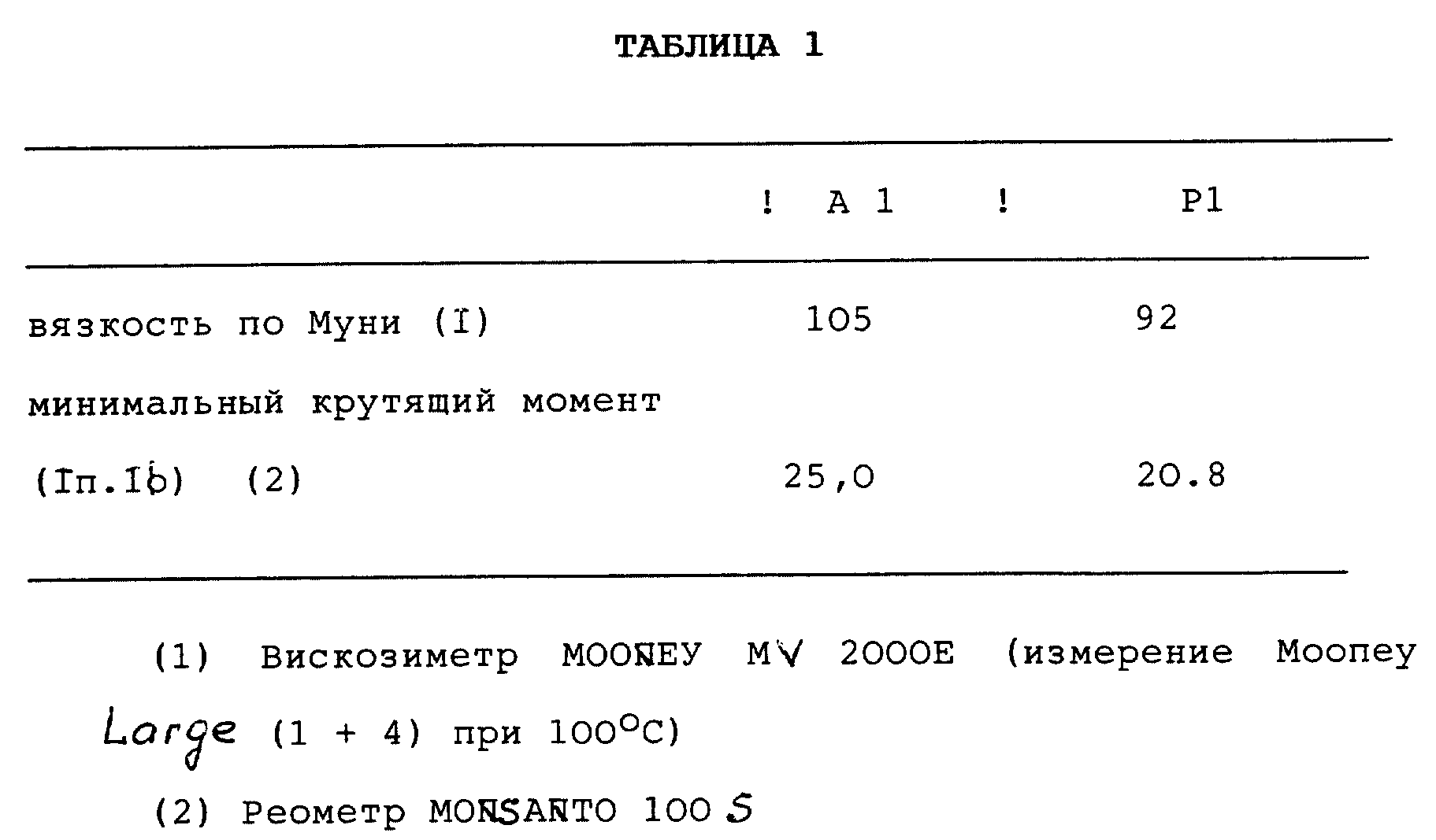

Результаты испытаний следующие:

1.Реологические свойства

Осуществляют измерения составов в необработанном состоянии. Результаты представлены в

табл. I. Указывают аппаратуру, используемую для проведения измерений.

Состав, получаемый из двуокиси кремния согласно изобретению, дает более низкие значения.

Это выражается в намного большей легкости применения смесей, приготовляемых из двуокиси кремния согласно изобретению, в частности во время операций экструзии и каландрирования, часто используемых для получения эластомерных композиций (меньший расход энергии для осуществления смешения, большая легкость инжекции во время смешивания, меньшее фимерное разбухание во время экструзии, меньшая усадка во время каландрирования и т.д.).

2. Механические свойства

Измерения осуществляют на вулканизованных составах. Вулканизацию реализуют путем доведения смесей до 150oC

в течение 40 мин.

Используют следующие стандарты:

(I) испытание на растяжение (прочность на разрыв, удлинение при разрыве): NFT 46 - 002 или ИСО 37-1977;

(II)

испытание на прочность к истиранию: ДИН 53-516

Полученные результаты

представлены в табл.II.

Эти последние результаты показывают хороший эффект усиления, придаваемый двуокисью кремния согласно изобретению.

Таким образом, помимо улучшения реологических свойств, двуокись кремния согласно изобретению обеспечивает механические свойства, по крайней мере эквивалентные, или лучшие, чем таковые, достигаемые при использовании двуокиси кремния уровня техники.

Высокая усиливающая способность двуокиси кремния согласно изобретению подтверждается высокими значениями прочности на разрыв и удлинения при разрыве.

Более того, следует заметить, что двуокись кремния согласно настоящему изобретению обладает удовлетворительными технологическими свойствами в отношении прочности к истиранию.

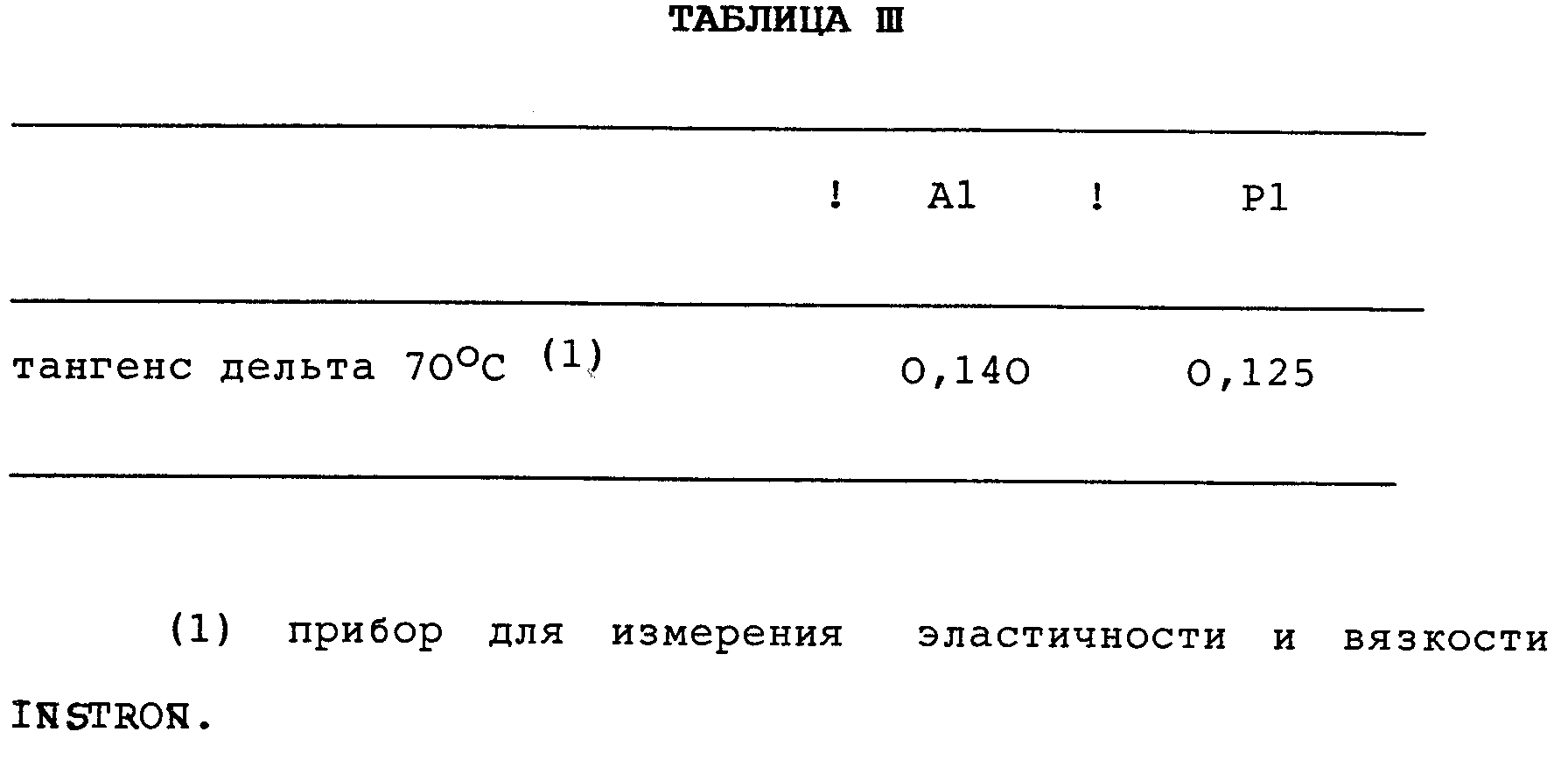

3. Динамические свойства

Измерения проводят на вулканизованных составах. Вулканизацию

реализуют путем доведения составов до 150oC в течение 40 мин.

Результаты (иллюстрирующие тенденцию к разогреву) представлены в табл.III (чем меньше значение, тем меньше тенденция к

разогреву). Указывается аппаратура, используемая для проведения измерения.

Тенденция к разогреву при использовании двуокиси кремния согласно изобретению довольно незначительная.

Реферат

Изобретение относится к способу получения осажденного диоксида кремния, а также к самому осажденному диоксиду кремния, который может быть применен в качестве усилителя для эластомеров, особенно для улучшения их реологических свойств. Сущность изобретения заключается в том, что диоксид кремния получают взаимодействием силиката щелочного металла с подкисляющим агентом с использованием соединения цинка с последующим разделением, применяя соединения алюминия, и высушиванием диоксида кремния. Полученный продукт обладает хорошей способностью к диспергированию и имеет удельную поверхность СТАВ 90-250 м2/г , удельную поверхность БЭТ 90-250 м2/г, маслопоглощение DОР ниже 300 мл/100 г, содержание цинка, составляющее 1-5 мас.%, число N молекул стеариновой кислоты, поглощенных 1 нм2 поверхности двуокиси цинка, когда стеариновую кислоту вводят во взаимодействие с двуокисью кремния в ксилоле в течение 2 ч при 120oС по крайней мере составляет 1. Полученная двуокись кремния обеспечивает удовлетворительные реологические свойства эластомерам, а также улучшает их механические свойства. 2 с. и 3 з.п. ф-лы, 3 табл.

Формула

(i) готовят исходную ванну, включающую силикат и электролит, причем концентрация силиката в расчете на SiO2 в вышеуказанной исходной ванне ниже 100 г/л, а концентрация электролита ниже 17 г/л;

(ii) в вышеуказанную ванну вводят подкисляющий агент до достижения значения pH реакционной среды по меньшей мере около 7;

(iii) к реакционной среде добавляют одновременно подкисляющий агент и силикат,

высушивают суспензию с содержанием сухого вещества не более 24 мас.%, отличающийся тем, что после стадии (iii) дополнительно осуществляют одну из следующих стадий (а) или (б):

(а) в реакционную среду вводят по меньшей мере одно соединение цинка, затем агент основного характера и, когда вышеуказанное разделение осуществляют путем операций, включающих фильтрацию и расслаивание осадка, полученного после фильтрации, вышеуказанное расслаивание предпочтительно осуществляют в присутствии по меньшей мере одного соединения алюминия;

(б) в реакционную среду одновременно вводят силикат и по меньшей мере одно соединение цинка и, когда вышеуказанное разделение осуществляют путем операций, включающих фильтрацию и расслаивание осадка, полученного после фильтрации, расслаивание предпочтительно осуществляют в присутствии по меньшей мере одного соединения алюминия.

Комментарии