Композиции алюмосиликатных цеолитов типа х с низким содержанием цеолита типа lta - RU2554642C2

Код документа: RU2554642C2

Чертежи

Описание

Эта заявка испрашивает приоритет предварительной заявки на патент US No. 61/474931, поданной 13 апреля 2011.

Область техники, к которой относится изобретение

Изобретение относится к новой форме алюмосиликатного цеолита типа X. Более конкретно, это семейство цеолитов представляет собой новую композицию цеолитов типа x, имеющих либо низкие, либо недетектируемые уровни цеолита типа LTA, определяемые с помощью рентгеновской дифракции.

Уровень техники

Цеолиты представляют собой кристаллические алюмосиликатные композиции, которые являются микропористыми и которые образованы тетраэдрами AlO2 и SiO2, объединенными общими вершинами. Многочисленные цеолиты, как встречающиеся в природе, так и полученные синтетическим путем, используют в различных промышленных процессах. Синтетические цеолиты получают путем гидротермического синтеза с использованием подходящих источников Si, Al и структурирующих агентов, таких как щелочные металлы, щелочноземельные металлы, амины или аммонийорганические катионы. Структурирующие агенты располагаются в порах цеолита и в значительной мере отвечают за конкретную структуру, которая образуется в конечном счете. Эти частицы уравновешивают каркасный заряд, связанный с алюминием, и могут также служить в качестве материалов для заполнения пустот. Цеолиты характеризуются тем, что имеют поровые отверстия равных размеров, обладающие значительной ионообменной способностью, и их способностью адсорбировать и обратимо десорбировать адсорбированную фазу, которая диспергирована во всем объеме внутренних пустот кристалла, без значительного вытеснения каких-либо атомов, которые образуют постоянную кристаллическую структуру цеолита.

Среди прочих применений, цеолиты могут быть использованы для изготовления адсорбирующего материала. В адсорбирующих материалах цеолиты могут разделять компоненты либо многокомпонентных газовых смесей, либо жидких смесей. Обычно подразумевается, что присутствие инертного или нереакционноспособного цеолита ("загрязняющий цеолит") может часто снижать результаты адсорбции определенными цеолитами. Как правило, однако, присутствие некоторой относительно низкой, но все же допустимой концентрации загрязняющего цеолита рассматривается как коммерчески приемлемое, т.к. обычно полагают, что оно дает незначительную потерю или снижение конечного результата адсорбции. Соответственно, происходит снижение окупаемости при дальнейшем уменьшении уровней загрязняющего цеолита. Так, обычно считают более экономически целесообразным оставлять загрязняющий(е) цеолит(ы) в смеси с активным цеолитом, чем удалять или далее снижать содержание загрязняющего цеолита в свете прогнозируемого поведения соответствующего ему цеолита.

Соответственно, существует потребность в цеолите повышенной чистоты, более конкретно, цеолите типа X, который может оказывать более благоприятное воздействие на протекание цеолитного процесса, чем ожидаемое для цеолита, в котором либо содержание загрязняющего цеолита дополнительно снижено ниже обычного уровня, либо он полностью удален.

Невзирая на этот общепринятый взгляд, заявители обнаружили и успешно приготовили цеолит с содержанием конкретного загрязняющего цеолита, а именно цеолита типа LTA (здесь далее "LTA-цеолит"), в количествах от малых до недетектируемых. Более конкретно, заявители изобрели и успешно приготовили форму цеолита-X с либо малым, либо недетектируемым содержанием LTA-цеолита ("цеолит-X с низким содержанием LTA"), определяемым с помощью рентгеновской дифракции ("XRD") способом, описанным ниже, цеолита, который также имеет размер частиц не более чем 2,7 микрон (мкм), определяемый с помощью анализа на седиграфе, описанного ниже. Заявители также открыли, что цеолит-X с низким содержанием LTA применим для получения композиции цеолита с превращенным связующим материалом (обсуждаемый ниже).

Среди прочих применений адсорбента, одно применение, имеющее интерес, относится к выделению пара-ксилола (pX) из смеси ксилолов в процессе с неподвижным слоем, который часто является процессом адсорбции с симулируемым движущимся слоем (SMB).

SMB-процесс адсорбции используют в промышленном масштабе в целом ряде крупномасштабных нефтехимических процессов разделения для выделения высокочистого pX из смеси ксилолов. В данном контексте "смесь ксилолов" относится к смеси C8-ароматических изомеров, которая включает этилбензол (ED), pX, мета-ксилол (mX) и орто-ксилол (oX). Высокочистый pX применяют для производства полиэфирных волокон, смол и пленок. Обычно, pX превращают в терефталевую кислоту (ТРА) или диметилтерефталат (DMT), которые затем реагируют с этиленгликолем с образованием полиэтилентерефталата (PET)-исходного материала для большинства полиэфиров.

Общая методика, применяемая для проведения SMB-адсорбционных процессов разделения, хорошо известна и широко применима. В общих чертах, способ симулирует движущийся слой адсорбента с непрерывным встречным потоком жидкого сырья над адсорбентом. Сырье и продукты поступают в слои адсорбента и покидают их непрерывно, при почти постоянных составах. Разделение осуществляют за счет использования различий в сродстве адсорбента к pX и к другим CS-ароматическим изомерам.

Типичные адсорбенты, применяемые в SMB-адсорбционных процессах, обычно включают кристаллические алюмосиликатные цеолиты и могут содержать как природные, так и синтетические алюмосиликаты. Подходящие кристаллические алюмосиликатные цеолиты для применения в качестве адсорбента, селективного к pX, включают цеолиты, имеющие алюмосиликатные клеточные структуры, в которых тетраэдры оксида алюминия и оксида кремния непосредственно соединены друг с другом в открытую трехмерную кристаллическую решетку. Тетраэдры сшиты общими атомами кислорода, а пространства между тетраэдрами заняты молекулами воды перед частичной или полной дегидратацией цеолита. В результате дегидратации образуются кристаллы, пронизанные каналами, имеющими молекулярные размеры.

В гидратированной форме кристаллические алюмосиликатные цеолиты обычно представляют формулой:

M2/nO:Al2O3:wSiO2:yH2O,

где "M" представляет собой катион, уравновешивающий валентность тетраэдров и обычно именуемый как катионообменный центр, "n" представляет собой валентность катиона, "w" представляет собой моли SiO2 и "y" представляет собой моли воды. Такие кристаллические алюмосиликатные цеолиты, которые находят применение в качестве адсорбента, обладают довольно отчетливо выраженной пористой структурой. Определенный тип алюмосиликатного цеолита обычно идентифицируют по конкретному молярному отношению оксид кремния: оксид алюминия и размерам пор клеточных структур.

Катионы (M), занимающие катионообменные центры в цеолитном адсорбенте, можно заменить другими катионами с помощью ионообменных способов, хорошо известных специалистам в области кристаллических алюмосиликатов. Известно, что кристаллические алюмосиликаты, такие как цеолит-X с катионами бария и калия в катионообменных центрах внутри цеолита, селективно адсорбируют pX в смеси, содержащей, по меньшей мере, один другой Cg-ароматический изомер, помимо pX.

Обычно цеолитные адсорбенты, применяемые в процессах разделения, содержат цеолитный кристаллический материал, диспергированный в аморфном материале или неорганической матрице, имеющей каналы и полости, что облегчает доступ жидкости в кристаллический материал. Оксид кремния, оксид алюминия или определенные глины и их смеси являются типичными для таких неорганических матричных материалов, которые действуют в качестве "связующего материала" для образования или агломерации цеолитных кристаллических частиц, которые, в противном случае, содержали бы мелкий порошок. Агломерированные цеолитные адсорбенты могут, таким образом, находиться в форме экструдатов, агрегатов, таблеток, макросфер, таких как капли, гранулы или тому подобное.

Связующий материал обычно является инертным и мало участвует, если вообще участвует, в процессе адсорбционного разделения. Усилия по улучшению эффективности адсорбции обычно сфокусируют на (a) снижении размера частиц цеолита, образующего адсорбент, и (b) увеличении объема цеолита (т.е. активного разделяющего компонента) внутри адсорбента. Один способ увеличения объема цеолита в адсорбенте состоит в превращении связующего материала в цеолит в процессе превращения, именуемом как "цеолитизация", предпочтительно, наряду с сохранением или улучшением прочности и макропористости адсорбирующего материала, среди прочего. Этот процесс превращения связующего материала тем самым дает композицию цеолита с превращенным связующим материалом, которую часто именуют: цеолитный адсорбент "без связующего материала". Однако характеристика "без связующего материала" не обязательно означает, что весь исходный связующий материал превращен в цеолитный материал, т.к. некоторая малая часть связующего материала (например, до 3 масс.%) может быть непревращенной, в зависимости от различных факторов, таких как содержание исходного связующего материала, условия цеолитизации и т.д. Несмотря на то что процесс превращения связующего материала дает в результате повышение эффективности адсорбции, все же дальнейшее повышение эффективности процесса адсорбционного разделения является желательным.

Соответственно, в описании более полно описана улучшенная адсорбирующая композиция цеолита с превращенным связующим материалом, полученная из цеолита-X повышенной чистоты - более конкретно, из цеолита-X с низким содержанием LTA, с размером частиц не более чем 2,7 мкм - для выделения высокочистого pX из смеси ксилолов в жидкофазном процессе разделения с применением цеолитного адсорбента с превращенным связующим материалом. Способ получения цеолита-X с низким содержанием LTA, имеющего размер частиц не более чем 2,7 мкм, также описан в этом описании, так же как и способ получения цеолитного адсорбента с превращенным связующим материалом с применением такого X с низким содержанием LTA.

Другие требуемые признаки и характеристики данного изобретения станут очевидны из последующего подробного описания изобретения и нижеследующей формулы изобретения.

Сущность изобретения

В соответствии с одним объектом изобретения, предложен цеолит-X, имеющий

(a) каркасное молярное отношение Si/Al в пределах от 1,0 до 1,5;

(b) средний диаметр не более чем 2,7 микрон, определяемый путем анализа на седиграфе; и

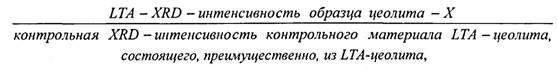

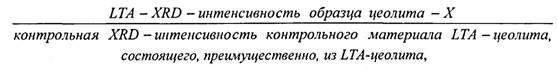

(c) относительную интенсивность LTA не более чем 0,35, определяемую с помощью метода рентгеновской дифракции (XRD) с применением источника излучения CuKα с получением XRD-интенсивностей в пределах от 5° до 25° 2θ, где относительную интенсивность LTA рассчитывают как умноженное на 100 отношение:

где

(1) LTA-XRD-интенсивность образца цеолита-X представляет собой сумму интенсивностей для каждого LTA-пика с индексами Миллера (200), (420) и (622) при 7,27±0,16°, 16,29±0,34° и 24,27±0,50° 2θ и

(2) контрольная XRD-интенсивность контрольного материала цеолита типа LTA представляет собой сумму интенсивностей для каждого LTA-пика с индексами Миллера (200), (420) и (622) при 7,27±0,16°, 16,29±0,34° и 24,27±0,50° 2θ,

где

LTA-XRD-интенсивность образца и контрольная XRD-интенсивность каждая:

(i) получены для формы цеолита-X с замененным Na и контрольного материала цеолита типа LTA, соответственно, и

(ii) приведены в равновесие при 50% относительной влажности,

Краткое описание чертежей

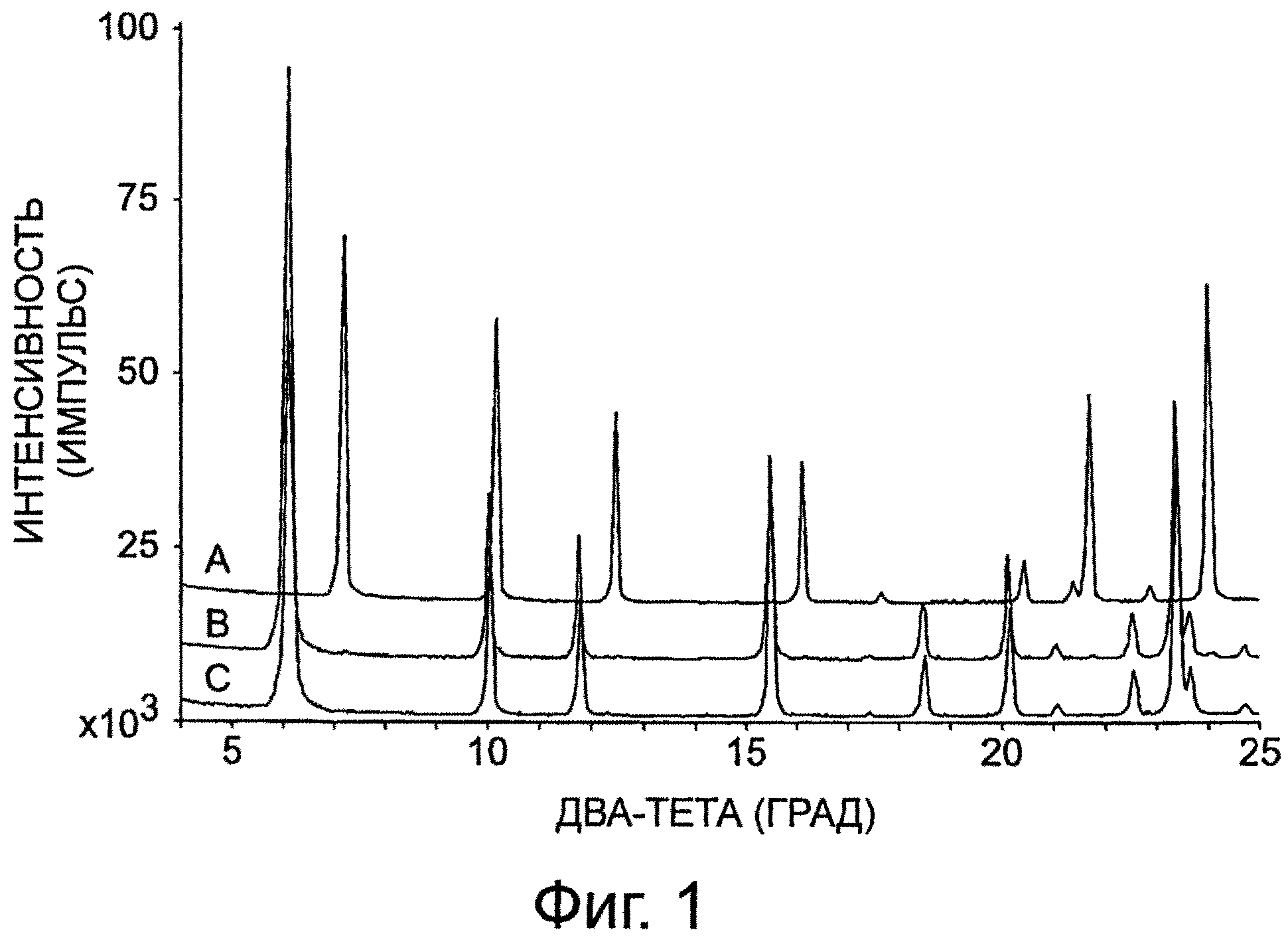

Фиг.1 показывает 3 XRD-сканирования, дающих три пика LTA-цеолита с соответствующими им индексами Миллера и значениями 2θ, которые могут быть использованы для определения содержания LTA-цеолита в образцах различных материалов, где сканирование A представляет собой XRD-сканирование контрольного материала цеолита с замененным Na; сканирование В представляет собой XRD-сканирование сравнительного материала, полученного в соответствии с примером синтеза (C-1), но с полной заменой Na перед XRD-анализом, и сканирование C представляет собой XRD-сканирование цеолита-X с низким содержанием LTA, показывающее отсутствие детектируемого LTA-цеолита, также с полной заменой Na перед XRD-анализом.

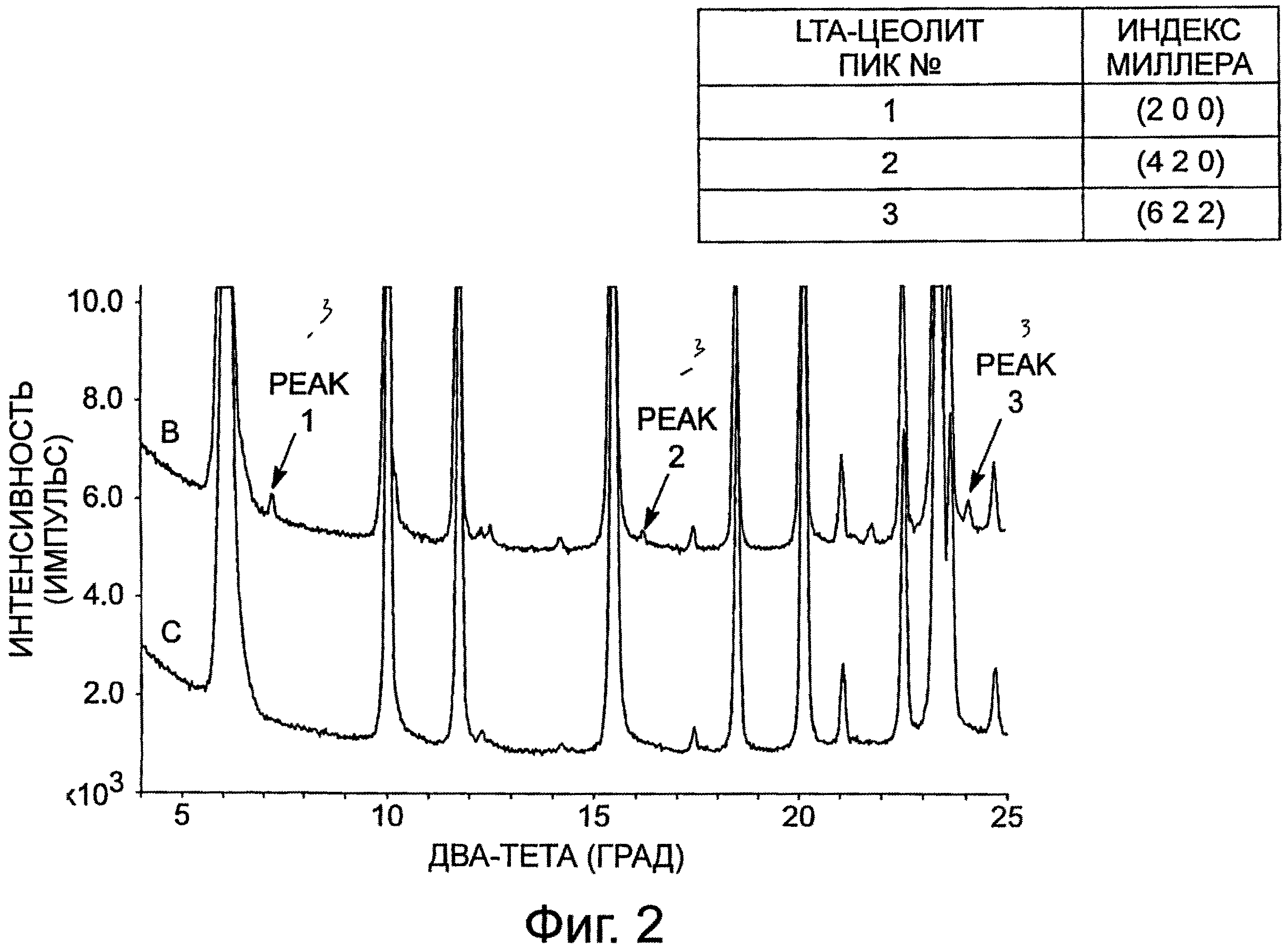

Фиг.2 иллюстрирует те же самые сравнительные сканирования, что и фиг.1, но при этом контрольное сканирование цеолита с замененным Na не показано, а увеличение составляет 10×, так что три пика LTA-цеолита, наилучшим образом демонстрирующие присутствие LTA-цеолита, если он есть, легче рассмотреть.

Осуществление изобретения

Заявители получили цеолит с низким или недетектируемым содержанием LTA-цеолита.

Получение цеолита-X

Структура цеолита-X подробно описана в US 2882244. Цеолит-X с низким содержанием LTA, определяемым методом XRD, описанным ниже, имеющий размер частиц не более чем 2,7 мкм, определяемый путем анализа на седиграфе, описанным ниже, может быть получен, например, с применением либо цеолитного зародышевого материала, либо материала-инициатора. Размер частиц цеолита иногда называют в данной области техники размером кристаллитов, но для единообразия в этом документе будет использован "размер частиц".

Меньшие размеры частиц цеолита могут быть получены с применением зародышевого материала или материала-инициатора для инициирования роста кристаллитов цеолита (иногда называемого "нуклеация"). Так, сначала получают зародышевый материал или материал-инициатор и затем вмешивают в гелевую композицию при таком соотношении гелевая композиция/инициатор, чтобы получить размер частиц цеолита в целевом диапазоне. Соотношение гелевая композиция/зародышевый материал или материал-инициатор определяет относительное количество или концентрацию центров нуклеации, которое, в свою очередь, влияет на размер частиц, получаемых для цеолита-X. Обычно, более высокие концентрации зародышевого материала или материала-инициатора снижают размер частиц. Например, препараты цеолита-X, имеющие средний диаметр в пределах от 2,7 микрон до 0,5 микрон, могут быть изготовлены при использовании отношений геля к зародышам/инициатору в пределах от 7900 до 1 и от 85 до 1, по массе, соответственно. Принимая во внимание данное раскрытие, специалисты в данной области техники могут легко варьировать массовые отношения геля к зародышам/инициатору для получения любого среднего размера частиц цеолита не более чем 2,7 мкм.

Типичная гелевая композиция содержит Na2O, SiO2, Al2O3 и воду. Заявители нашли, что обычно, при увеличении количества используемого Na2O по отношению к другим гелевым или инициирующим компонентам (т.е. SiO2, Al2O3, H2O) средний диаметр полученного цеолита-X снижается. Однако при увеличении количества Na2O в гелевой или инициирующей композиции возрастает тенденция к образованию загрязняющего LTA-цеолита. Также при использовании увеличенной относительно SiO2 и Al2O3 концентрации Na2O, отношение SiO2 к Al2O3 эффективно снижается, что, в свою очередь, дает более низкое каркасное отношение Si/Al в цеолите, когда для приготовления цеолита-X применяют зародышевый материал или материал-инициатор. Но обычно более низкое каркасное отношение Si/Al приводит к большему размеру отдельных ячеек каркаса (UCS), который, в свою очередь, может неблагоприятно влиять на селективность цеолита по отношению к определенным частицам, представляющим интерес. Соответственно, в то время как получение меньшего размера частиц путем увеличения концентрации Na2O может быть благоприятным, в то же время оно может привести к другим нежелательным особенностям, таким как образование загрязняющего LTA-цеолита и больший UCS.

Интересно, что если инициатор или зародышевый материал не применяют для приготовления цеолита-X, наименьший получаемый средний диаметр составляет 3 мкм, даже когда все молярные соотношения Na2O, SiO2 и Al2O3 являются практически такими же или подобными соотношениям для синтеза с применением инициатора или зародышевого материала.

Заявители неожиданно обнаружили, каким образом получать цеолит-X с пониженным UCS при получении цеолита с малым или недетектируемым количеством LTA при образовании цеолита-X. Все молярные отношения первичных реагентов к Al2O3, включая вклады зародышевого материала или материала-инициатора, для цеолита-X с низким содержанием LTA, с малыми частицами приведены ниже.

В целях сравнения, типичные молярные соотношения первичных реагентов к Al2O3, включая вклады зародышевого материала или материала-инициатора в случае синтеза обычного цеолита-X с высоким содержанием LTA, приведены ниже.

В целях сравнения, типичные молярные соотношения первичных реагентов к Al2O3, в случае синтеза обычного цеолита-X с низким содержанием LTA, с большими частицами (т.е. со средним диаметром >3 мкм), без инициатора, приведены ниже.

Как отмечено выше, наименьший средний диаметр, получаемый для цеолита-X, приготовленного без инициатора или зародышевого материала, составляет 3 мкм. И хотя такой цеолит-Х с большими частицами обычно имеет низкое содержание LTA, нельзя получить средний диаметр ниже 3 мкм без инициатора или зародышевого материала, что неизбежно приводит к образованию нежелательного содержания LTA, в отсутствие недавно открытого заявителями способа приготовления цеолита-X с низким содержанием LTA, со средним диаметром не более чем 2,7 мкм.

Гелевая композиция

Гелевая композиция может быть получена путем объединения свежеприготовленного гелевого раствора со свежеприготовленным раствором алюмината, содержащим, например, 12% оксида алюминия по массе. Свежеприготовленный гелевый раствор получают путем смешивания воды, щелочного раствора и силиката натрия и охлаждения смеси до 38°C (100°F). Свежеприготовленный раствор алюмината получают путем растворения тригидрата оксида алюминия в щелочном растворе при нагревании, которое необходимо для растворения, с последующим охлаждением и созреванием при 38°C (100°C) перед его объединением со свежеприготовленным гелевым раствором. Свежеприготовленный гелевый раствор и раствор алюмината затем объединяют при энергичном перемешивании в течение короткого периода времени (например, 30 минут), перед прибавлением требуемого количества зародышей.

Получение зародышевого материала

Зародыши получают способом, подобным приготовлению гелевой композиции. Типичная зародышевая композиция поэтому также содержит Na2O, SiO2, Al2O3 и воду. На каждый моль Al2O3 может быть использовано 10-20 молей Na2O и SiO2 и 150-500 молей воды. Раствор алюмината, используемый для получения зародышей, может содержать, например, 18% оксида алюминия по массе. После объединения гелевой композиции и зародышей смесь нагревают при перемешивании и затем подвергают созреванию в условиях перемешивания в течение от 5 до 50 часов и при температуре от 25°C (75°F) до 150°C (300°F) для достижения желаемого образования кристаллитов из ядер зародышей. Образовавшийся твердый материал можно затем отфильтровать, промыть и высушить с получением цеолита-X с малым размером частиц. Размер частиц цеолита-X определяют путем анализа на седиграфе, как описано более полно в примерах ниже.

Связующий материал

Цеолит-X можно затем использовать в синтезе композиции цеолита с превращенным связующим материалом путем объединения первого "полученного" или уже готового цеолита-X с предшественником цеолита-X. Предпочтительные предшественники цеолитов-X включают глины, которые дадут каркасное отношение Si/Al в пределах от 1 до 1,5 и, предпочтительно, каркасное отношение Si/Al, в значительной мере соответствующее предпочтительному отношению Si/Al в пределах от 1,15 до 1,35 для исходного цеолита-X с низким содержанием LTA перед превращением глины. Более предпочтительно, предшественники цеолитов-X представляют собой глины, такие как каолин, каолиниты и галлуазит. Предшественники цеолитов-Х используют для приготовления второго цеолита-X в композиции с превращенным связующим материалом.

Предпочтительно, средний диаметр частиц связующего материала составляет в пределах от 0,4 до 4,6 мкм.

Способ получения включает объединение предшественника цеолита-X, например каолиновой глины, с цеолитным-X порошком полученного первого цеолита-X и, при необходимости, с другими добавками, такими как порообразующие материалы (например, кукурузный крахмал для обеспечения макропористости) и вода, которая требуется для получения надлежащей консистенции для формования. Придание формы или формование в большие капли, сферы, гранулы и т.д. может быть осуществлено с применением общепринятых способов, включая каплеобразующие процессы, такие как смешивание в смесителях Наута, переваливание или обработка во вращающемся барабане для получения больших частиц (например, в пределах 16-60 меш по стандарту США). Образовавшиеся частицы, содержащие полученный первый цеолит-Х и предшественник цеолита-X, затем активируют при температуре обычно в пределах от 500°C до 700°C (от 930°F до 1300°F). В случае если предшественник цеолита-X содержит каолиновую глину, активация вызывает осуществление эндотермического дегидроксилирования этого материала, посредством которого образуется разупорядоченная фаза мета-каолина.

Затем, после активации, выщелачиванием образовавшихся частиц (например, с применением гидроксида натрия) превращают активированный предшественник цеолита-X во второй цеолит-X, что приводит к образованию композиции с превращенным связующим материалом, которая может содержать или состоять преимущественно из цеолита-X с низким или недетектируемым содержанием LTA-цеолита.

Каркасное отношение Si/Al превращенной части цеолита-X, так же как и вклад этого материала в конечную готовую форму, может варьироваться в соответствии с типом и количеством предшественника цеолита-X, который включен в образовавшиеся частицы. Как правило, отношение Si/Al предшественника цеолита-X будет в значительной мере сохраняться при превращении в цеолит-X. Таким образом, типичная каолиновая глина, имеющая отношение Si/Al в пределах от 1,0 до 1,1, будет превращаться в цеолитный-X участок, имеющий цеолитное каркасное отношение в этом диапазоне. Поэтому является возможным получение композиций с превращенным связующим материалом, имеющих первый (полученный) и второй (превращенный) участки цеолита-X с разными отношениями Si/Al.

Однако увеличение каркасного отношения Si/Al цеолита-X от диапазона 1,0-1,1 до диапазона 1,05-1,35 может приводить к возрастанию десорбционной силы (например, при десорбции пара-диэтилбензола (pDEB)) в адсорбционном выделении pX. Когда цеолит-Х, имеющий каркасное отношение Si/Al 1,0, заменяют на цеолит-X с более высоким отношением в адсорбентной готовой форме, десорбционная сила по отношению к pDEB снижается значительно (т.е. величина инверсии относительной десорбционной силы увеличивается). Это снижение десорбционной силы, которое влияет на способность десорбента вытеснять желательный продукт pX в экстрагированный поток, может иметь неблагоприятные последствия с точки зрения получения pX с высокой чистотой и степенью выделения, в частности, в промышленном процессе адсорбционного разделения pX, действующем по типу процесса с симулируемым движущимся слоем.

Эти результаты иллюстрируют эффективность способов, которые могут быть достигнуты при применении композиции с превращенным связующим материалом, в которой превращенный участок цеолита-X имеет каркасное отношение Si/Al в пределах от 1,05 до 1,35, которое может быть таким же или практически таким же, как и для полученного участка цеолита-X. Однако предшественники цеолита-X, такие как каолиновая глина, часто имеют более низкие отношения Si/Al, например 1,0, и поэтому, как правило, не превращаются в желаемый цеолит-X с более высоким отношением.

Однако возможно модифицировать способ, в котором предшественник цеолита-X превращают в цеолит-X, в синтезе композиции с превращенным связующим материалом, для увеличения молярного отношения оксида кремния к оксиду алюминия превращенного участка цеолита-X. Этого можно достичь путем прибавления источника оксида кремния, такого как коллоидный силиказоль, кремниевая кислота, алюминат натрия, силикагель или реакционноспособный дисперсный оксид кремния (например, диатомитовая земля, Hi-Sil и т.д.). Источник оксида кремния можно прибавлять на стадии формирования частиц адсорбента, на стадии выщелачивания или на обеих. Количество прибавляемого оксида кремния является таким, чтобы регулировать общую реакционную смесь предшественника цеолита-X (например, мета-каолина) и источника оксида кремния таким образом, чтобы реакционная композиция укладывалась в следующий диапазон: Na2O/SiO2=0,8-1,5, SiO2/Al2O3=2,5-5, H2O/Na2O=25-60.

Использование отдельного источника оксида кремния может поэтому позволить получить композицию с превращенным связующим материалом, в которой отношение Si/Al как полученного, так и превращенного участков цеолита-X близко совпадает (например, находится в диапазоне от 1,0 до 1,5 и, как правило, от 1,05 до 1,35), тем самым преодолеть обсуждавшиеся выше недостатки относительно применения цеолита-X с более низким отношением в адсорбционном выделении pX. Предпочтительно, увеличение молярного отношения оксида кремния к оксиду алюминия превращенного участка цеолита-X может также улучшить гидротермическую стабильность образовавшейся композиции с превращенным связующим материалом.

Относительные количества первого полученного и второго превращенного участков композиции цеолита-X с превращенным связующим материалом можно варьировать. Согласно некоторым воплощениям, количество предшественника цеолита-X, используемое при получении образуемой частицы, будет находиться в пределах от 5% до 40% по массе и, предпочтительно, от 10% до 30% по массе. Эти диапазоны поэтому также соответствуют количеству превращенного цеолита-X, которое присутствует в репрезентативной композиции с превращенным связующим материалом, описанной в описании.

Предпочтительно, содержание связующего материала, после превращения во второй цеолит, составляет в пределах от 0 до 3 масс.%. В композициях с превращенным связующим материалом, приводимых в качестве примеров, нецеолитный материал практически отсутствует (например, присутствует в композиции обычно в количестве менее чем 2% по массе, обычно менее чем 1% по массе и часто менее чем 0,5% по массе). Отсутствие или практически полное отсутствие нецеолитного или аморфного материала может быть подтверждено анализом композиции с превращенным связующим материалом с применением рентгеновской дифракции и/или сканирующей электронной микроскопии высокого разрешения (HR-SEM) для подтверждения кристаллической структуры. Макро- и микропористая структура и распределение могут быть охарактеризованы и подтверждены с применением ртутной порометрии или адсорбции жидкого кислорода.

Определение содержания LTA-цеолита в цеолите-X с помощью XRD

Как обсуждалось выше, в данном изобретении требуется, чтобы цеолит-X имел средний диаметр не более чем 2,7 мкм. Дополнительно, в данном изобретении также требуется цеолит-X с низким содержанием LTA. Количество LTA-цеолита должно быть либо недетектируемым, либо, в противном случае, иметь относительную интенсивность не более чем 0,35, определяемую методом XRD, описанным в соответствии с характеризующими примерами ниже. Как обсуждается более полно ниже, относительную интенсивность LTA-цеолита (относительная "интенсивность LTA") образца определяют по сумме интегрированных областей под тремя пиками цеолита типа LTA с индексами Миллера (200), (420) и (622) при 7,27±0,16°, 16,29±0,34° и 24,27±0,50° 2θ, относительно суммы таких же пиков для высококристаллического стандартного цеолита NaA.

Помимо этих трех пиков, присутствуют другие пики в XRD-сканировании цеолита типа LTA. Однако эти три пика с индексами Миллера (200), (420) и (622) при 7,27±0,16°, 16,29±0,34° и 24,27±0,50° 2θ обычно имеют наименьшее перекрывание или наложение на другие цеолитные материалы не LTA-типа и все же обеспечивают значительную общую интенсивность для суммы интенсивностей трех пиков сканирования LTA-цеолита с замененным Na. Более того, XRD-характеризация образца цеолита-X с точки зрения содержания в нем LTA-цеолита должна быть получена с применением формы цеолита-X с замененным натрием и LTA-цеолитного контрольного материала (т.е. цеолита NaA), соответственно.

С учетом этого, относительную интенсивность LTA рассчитывают как отношение, умноженное на 100:

где

LTA-XRD-интенсивность образца цеолита-X представляет собой сумму интегрированных областей под тремя пиками LTA-цеолита с индексами Миллера (200), (420) и (622) при 7,27±0,16°, 16,29±0,34° и 24,27±0,50° 2θ и контрольная XRD-интенсивность контрольного материала LTA-цеолита представляет собой сумму интегрированных областей под тремя пиками LTA-цеолита с теми же индексами Миллера с соответствующими величинами 2θ.

Как можно видеть из фиг.1, контрольный материал, цеолит с замененным Na (обозначено как сканирование А), дает три пика LTA-цеолита с соответствующими им индексами Миллера и 2θ значениями, указанными выше, которые могут быть использованы для определения содержания LTA-цеолита в различных образцах материала, таких как, в данном случае, цеолит-X. Сканирование В сравнительного материала, полученного в соответствии с примером синтеза (С-1), описанным ниже, но с полной заменой Na перед XRD-анализом, показывает присутствие детектируемого LTA-цеолита в цеолите-Х со средним диаметром не более чем 2,7 мкм, в то время как сканирование С цеолита-X с низким содержанием LTA показывает отсутствие детектируемого LTA-цеолита также с полностью замененным Na перед XRD-анализом.

Фиг.2 иллюстрирует то же самое сравнительное сканирование, что и фиг.1, но сканирование контрольного цеолита с замененным Na не показано и увеличение составляет 10×, так что три пика LTA-цеолита, наилучшим образом демонстрирующие присутствие LTA-цеолита, если он есть, легче рассмотреть.

Для сканирования В, относящегося к сравнительному примеру С-1, интегрированные области под тремя пиками LTA-цеолита с индексами Миллера (200), (420) и (622) при 7,27±0,16°, 16,29±0,34° и 24,27±0,50° 2θ составляют 5,9, 2,3 и 5,1. Таким образом, сумма этих трех указанных областей пиков составляет 13,3. Для сканирования A, относящегося к контрольному материалу цеолита с замененным Na, интегрированные области под его пиками с индексами Миллера (200), (420) и (622) при 7,27±0,16°, 16,29±0,34° и 24,27±0,50° 2θ составляют 641,5, 243,1 и 607,4. Таким образом, сумма этих трех указанных областей пиков составляет 1492. Соответственно, относительная интенсивность LTA для образца составляет (13,3/1492)×100=0,89.

Ионный обмен

Участки первого полученного цеолита-X и второго превращенного цеолита-X в композиции с превращенным связующим материалом могут изначально находиться в своей натриевой форме, и катионы натрия могут быть частично или полностью заменены различными катионами, такими как катионы бария, калия, стронция и/или кальция, с применением известных методик. Например, композицию с превращенным связующим материалом, синтезированную с цеолитом-X, имеющую, по меньшей мере, некоторые из его ионообменных центров в форме ионов натрия, можно погрузить в раствор, содержащий ион бария, или раствор, содержащий ион бария и калия, во временных и температурных условиях (например, 0,5-10 часов при 20-125°C), которые могут вызвать ионный обмен или замену ионов натрия ионами бария и/или калия. Ионный обмен может также быть проведен в виде процесса на колонке, согласно известным методикам, например, путем прокачивания предварительно нагретых растворов хлорида бария/хлорида калия через колонку с частицами адсорбента для полного вытеснения катионов натрия цеолита-X. Фильтрование композиции с превращенным связующим материалом, удаление из раствора и вторичное погружение в свежий раствор (например, имеющий такие же или отличающиеся соотношения или катионы или другие типы катионов) можно повторять до тех пор, пока желаемый уровень обмена с желаемыми типами и соотношениями катионов не будет достигнут.

Предпочтительно, композиция с превращенным связующим материалом будет иметь, по меньшей мере, 95% или практически все (например, по меньшей мере, 99%) ионообменные центры цеолита-X замененными на барий или сочетание бария и калия. Обычно ионы никаких других металлов не занимают ионообменные центры участка первого полученного цеолита-X или участка второго превращенного цеолита-X в количестве, способном изменить адсорбционные свойства композиции. В одном воплощении, цеолит-Х композиции с превращенным связующим материалом будет иметь от 60% до 100% своих ионообменных центров замененными на барий и от 0% до 40% своих ионообменных центров замененными на калий.

Количество ионообменных центров убывает при возрастании общего молярного отношения Si/Al цеолита-X. На суммарное отношение может влиять изменение отношения либо одного, либо обоих участков, как первого полученного цеолита-X, так и второго превращенного цеолита-X. Также общее количество катионов на отдельную ячейку убывает по мере замещения одновалентных катионов (например, K+) двухвалентными катионами (например, Ba+2). В кристаллической структуре цеолита-X существуют много мест локализации ионообменных центров, некоторые из которых находятся в положениях вне суперклеток. В целом, количество и локализация катионов в кристаллической структуре цеолита будет зависеть от величины и количества присутствующих катионов, а также от молярного отношения Si/Al цеолита.

Выделение пара-ксилола

Выделение pX проводят путем контактирования смеси pX и, по меньшей мере, одного другого C8-алкилароматического углеводорода с адсорбентом. Например, поток сырья, содержащий смесь C8-алкилароматических углеводородов, можно ввести в контакт со слоем адсорбента для того, чтобы селективно адсорбировать в адсорбированную фазу pX, отдавая ему предпочтение перед орто-ксилолом (oX), мета-ксилолом (mX) и этилбензолом (EB). Эти другие C8-алкилароматические компоненты потока сырья могут селективно проходить через зону адсорбции в качестве неадсорбирующейся фазы.

Потоки сырья, содержащие смеси C8-алкилароматических углеводородов, могут быть выделены из различных потоков процессов очистки (например, реформата) и могут также содержать другие вещества, такие как C9-алкилароматические углеводороды. В одном типе процесса разделения после насыщения адсорбционной емкости адсорбента поступление потока сырья через входное отверстие на адсорбент приостанавливают и зону адсорбции затем промывают сильной струей для устранения контакта неадсорбирующейся фазы, изначально окружавшей адсорбент, с адсорбентом. Адсорбированную фазу, обогащенную желаемым pX, можно после этого десорбировать из пор адсорбента путем обработки адсорбента десорбентом, как правило, содержащим циклический углеводород (например, углеводород, содержащий ароматическое кольцо), такой как толуол, бензол, индан, пара-диэтилбензол, 1,4-диизопропилбензол или их смеси. Тот же десорбент обычно применяют как для (i) смывания неадсорбирующейся фазы в рафинатный поток, содержащий десорбент, так и для (ii) десорбирования адсорбированной фазы в экстрагированный поток, также содержащий десорбент. Т.к. экстрагированный поток содержит адсорбированную фазу, которая обогащена pX, экстрагированный поток также будет обогащен pX, относительно потока сырья, если при рассмотрении взять за основу поток без десорбента.

Емкость адсорбента для адсорбции определенного объема pX из смеси Cg-алкилароматических веществ, такой как смесь ксилолов (pX, mX и pX) и ЕВ, является важной характеристикой, т.к. возрастание емкости делает возможным снижение количества адсорбента, необходимого для выделения pX, для данной скорости потока сырья. Так, возрастание адсорбционной емкости по отношению к pX может приводить к большей эффективности процесса разделения при условии, что хорошую исходную емкость по отношению к экстрагируемому компоненту (pX в этом случае), а также общую адсорбционную емкость следует поддерживать в течение реального использования в процессе адсорбционного разделения на протяжении некоторого экономически желательного срока службы.

Скорость обмена pX с десорбентом можно обычно характеризовать с помощью ширины пиков огибающих кривых на середине высоты, полученных при нанесении на график состава различных продуктов в эффлюенте в зоне адсорбции, детектируемого в ходе импульсного теста в зависимости от времени. Чем уже ширина пика, тем выше скорость десорбции. Скорость десорбции можно также характеризовать расстоянием между центром пика огибающей кривой трассера и исчезновением экстрагируемого компонента, который как раз был десорбирован. Это расстояние зависит от времени и, таким образом, является мерой объема адсорбента, потребляемого в течение этого временного интервала. Трассер представляет собой, как правило, относительно неадсорбируемое вещество, которое продвигается через колонку адсорбента быстрее, чем материалы, подлежащие разделению.

Селективность (β) для pX относительно рафинатного компонента можно характеризовать отношением расстояния между центром пика огибающей кривой pX и центром пика огибающей кривой трассера (или другой точкой отсчета) к соответствующему расстоянию между центром пика огибающей кривой рафинатного компонента и центром пика огибающей кривой трассера (или точкой отсчета). Селективность равняется отношению двух компонентов в адсорбированной фазе, поделенному на отношение таких же двух компонентов в неадсорбированной фазе в равновесных условиях. Селективность можно поэтому рассчитать из:

Селективность = (об.% CA/об.% DA)/(об.% CU/об.% DU),

где C и D - это два компонента сырьевой смеси, представленные в массовых процентах, а индексы A и U символизируют адсорбированную и неадсорбированную фазы, соответственно. Равновесные условия определяют как такие, когда не изменяется композиция сырья, проходящего над слоем адсорбента, иными словами, когда не происходит массоперенос материала между неадсорбированной и адсорбированной фазами. В уравнении выше селективность более чем 1,0 указывает на предпочтительную адсорбцию компонента C в адсорбенте. Наоборот, селективность менее чем 1,0 указала бы на то, что компонент D предпочтительно адсорбируется, что приводит к обогащению неадсорбированной фазы компонентом C и обогащению адсорбированной фазы компонентом D.

Если селективность двух компонентов приближается к 1,0, отсутствует предпочтительная адсорбция одного компонента адсорбентом относительно другого (т.е. они оба адсорбируются в одинаковой степени относительно друг друга). По мере отклонения селективности от 1,0, возрастает предпочтительная адсорбция адсорбентом одного компонента относительно другого. Селективность может быть выражена не только для одного вещества потока сырья относительно другого (например, селективность pX относительно mX), но может также быть выражена для любого вещества потока сырья и десорбента (например, селективность pX относительно пара-диэтилбензола).

Хотя отделение экстрагируемого компонента от рафинатного компонента теоретически возможно, когда селективность адсорбента для pX относительно рафинатного компонента лишь слегка выше чем 1, предпочтительно, чтобы эта селективность составляла, по меньшей мере, 2, из экономических соображений для процесса. Обычно, чем выше селективность, тем легче осуществить адсорбционное разделение. Более высокие селективности позволяют использовать меньшие количества адсорбента для получения такой же продуктивности (например, выделения pX), что и с адсорбентом, имеющим сравнительно более низкую селективность по отношению к тому же компоненту в смеси (например, pX от oX, mX и EB).

Десорбент для адсорбционного способа разделения должен быть выбран так, чтобы удовлетворять нескольким критериям. Десорбент должен, в идеале, иметь достаточную силу (т.е. достаточно сильно адсорбироваться), чтобы вытеснять pX из адсорбента при приемлемой массовой скорости потока, без того чтобы настолько сильно адсорбироваться, чтобы препятствовать вытеснению десорбента pX в следующем цикле адсорбции. С точки зрения селективности, предпочтительно, чтобы адсорбент являлся более селективным к pX относительно рафинатного компонента, чем это имеет место для десорбента относительно рафинатного компонента.

Поэтому параметром работоспособности, который следует рассматривать для десорбента, является его скорость обмена для pX в сырье или, иными словами, относительная скорость десорбции pX. Этот параметр относится непосредственно к количеству десорбента, которое должно быть использовано в процессе адсорбционного разделения для десорбирования pX из адсорбента. Более высокие скорости обмена снижают количество необходимого десорбента и поэтому улучшают эффективность работы с большими потоками процесса, содержащими десорбент, включая выделение и повторное использование десорбента из этих потоков. Селективность десорбента, равная 1 или слегка более низкая по отношению к экстрагируемому компоненту, помогает обеспечить, чтобы весь pX был десорбирован при приемлемой скорости потока десорбента, а также чтобы экстрагируемые компоненты могли вытеснять десорбент в последующей стадии адсорбции. Одним из способов измерения селективности может быть "импульсный тест", описанный ниже.

Примеры

Данное изобретение описано более подробно в связи со следующими примерами, которые иллюстрируют или моделируют различные объекты, включенные в осуществление изобретения. Следует понимать, что все изменения, которые находятся в рамках существа изобретения, также подлежат защите, и поэтому не следует делать вывод, что изобретение ограничено этими примерами.

Примеры синтеза

Пример S-1. Зародыши кристаллов

Раствор алюмината получают путем смешивания 755 г гидроксида натрия (50% NaOH), 425 г тригидрата оксида алюминия и 320 г воды. Смесь нагревают до 230°F и оставляют на 15 минут, затем охлаждают до 120°F.

225 г раствора алюмината смешивают с 1035 г воды, 643 г гидроксида натрия (50% NaOH) и 1298 г силиката натрия. После смешивания загрузку оставляют для созревания на 72 часа для образования зародышей кристаллов цеолита.

Пример S-2. Цеолит-X

Раствор алюмината получают путем смешивания 970 г гидроксида натрия (50% NaOH), 313 г тригидрата оксида алюминия и 418 г воды. Смесь нагревают до 230°F.

559 г раствора алюмината смешивают с 0,35 г зародышей кристаллов, полученных согласно примеру S-1, 1744 г воды и 439 г силиката натрия.

Раствор затем подвергают созреванию в течение 3,5 часов. Образовавшиеся кристаллы отфильтровывают от раствора и высушивают. Кристаллы анализируют с помощью XRD и ICP и определяют, что они представляют собой цеолит-X с каркасным молярным отношением Si/Al 1,275. С помощью анализа на седиграфе, согласно способу, описанному ниже, определяют, что размер частиц составляет 1,7 мкм.

Пример S-3. Композиция цеолита-X с превращенным связующим материалом

Порцию 860 г цеолита-X, полученного согласно примеру S-2, агломерируют с 140 г каолина (ASP 400™ полученного от BASF), 20 г кукурузного крахмала и 20 г карбоксиметилцеллюлозы (полученной от BASF) соответствующим количеством воды. Смесь экструдируют и экструдаты высушивают и активируют при 650°C в течение 4 часов в сухом воздухе. Экструдаты затем просеивают до среднего размера 0,5 мм.

Порцию 100 г агломерата затем погружают в 580 г раствора NaOH 2,4% концентрации для превращения связующего материала. Температура превращения связующего материала составляет 80-100°C, и оно продолжается в течение 6 часов.

Сравнительные примеры

Пример C-1. Сравнительный цеолит-X

Сравнительный цеолит-X получают согласно примеру S-2, но с использованием 825 г силиката натрия и 0,7 г зародышей кристаллов, полученных согласно примеру S-1.

Кристаллы анализируют с помощью XRD и ICP и определяют, что они представляют собой цеолит-Х с каркасным молярным отношением Si/Al 1,225. С помощью анализа на седиграфе, согласно способу, описанному ниже, определяют, что размер частиц составляет 1,7 мкм.

Пример С-2. Сравнительный цеолит-X

Другой сравнительный цеолит-X получают путем первоначального образования раствора алюмината с помощью смешивания 1058 г жидкого алюмината натрия, 160 г гидроксида натрия (50% NaOH) и 432 г воды. Затем 523 г раствора алюмината смешивают с 454 г воды и 451 г силиката натрия.

Раствор подвергают созреванию в течение 3 часов и затем кристаллизуют в течение 5 часов. Кристаллы отфильтровывают. Кристаллы анализируют с помощью XRD и ICP и определяют, что они представляют собой цеолит-Х с каркасным молярным отношением Si/Al 1,25. С помощью анализа на седиграфе, согласно способу, описанному ниже, определяют, что размер частиц составляет 3,8 мкм.

Примеры обработки после синтеза

Пример T-1

Образец, полученный согласно примеру S-3, подвергают ионному обмену с раствором смеси 12 масс.% BaCl и 1 масс.% KCl. Отношение ионообменного раствора к твердой фазе по массе составляет от 21 до 1. Ионный обмен проводят на колонке при 95°C в течение 2 часов. После завершения ионного обмена колонку осушают и твердый материал затем промывают водой до тех пор, пока уровень хлорида становится ниже 0,05 масс.%. Промытый образец затем высушивают в печи Blue M при 250°C в потоке сухого воздуха в течение 1 часа. Полученный материал имеет потери при прокаливании LOI 5,7-5,8 масс.%.

Содержание воды в адсорбенте выражено в этом документе в терминах признанного теста на предельный кислородный индекс (LOI test) при 900°C. Тест на предельный кислородный индекс (LOI test) описан в UOP Test Method No. UOP954-03 (доступно через ASTM International, 100 Barr Harbor Drive, PO Box C700, West Conshohocken, PA, 19428-2959 USA).

Пример Т-2

Сравнительный образец, полученный согласно примеру С-1, подвергают ионному обмену таким же способом, как пример Т-1.

Примеры определения характеристик

Пример CH-1

Рентгеновская дифракция (XRD) для определения относительного количества LTA-цеолита

Относительное количество LTA-цеолита в цеолите этого изобретения можно определить с помощью XRD анализа. Рентгенограммы, представленные в следующих примерах, получены с применением стандартных методик XRD.

Образец размалывают в порошок (обычно 150 меш или менее), затем помещают в камеру с относительной влажностью 53%, содержащую насыщенный раствор CaNO3, по меньшей мере, на ночь (~15 часов). Образец весом 1 грамм приведенного в равновесие порошка наносят ровным слоем на XRD-держатель образца и помещают в XRD-спектрометр и сканируют с использованием параметров 5,0°-25,0° 2θ с размером шага 0,02° и временем измерения шага 10 секунд. XRD-спектрометр представляет собой прибор Scintag XDS2000 или функциональный эквивалент, снабженный медной рентгеновской трубкой. Измерения на XRD-спектрометре проводят при параметрах настройки 45 кВ и 35 мА. В приборе поддерживают влажность 53%.

Относительное количество LTA-цеолита в образце определяют по сумме интегрированных областей под тремя Пиками LTA-цеолита с индексами Миллера (200), (420) и (622) при 7,27±0,16°, 16,29±0,34° и 24,27±0,50° 2θ относительно суммы таких же пиков для высококристаллического стандартного цеолита NaA. Индексы Миллера (hkl) указывают, какие пики цеолита типа LTA следует включить в процедуру интегрирования, и связаны с положениями пиков с помощью уравнения

λ=(2 aNaLTA sin(θhkl))/(h2+k2+l2)1/2,

где λ - это длина волны рентгеновского излучения (1,54059 Å для излучения CuKα), aNaLTA NaA - это параметр решетки цеолита, составляющий от 23,8 до 24,8 Å, в зависимости от отношения Si/Al, и θhkl - это одна вторая угла дифракции для пика с индексами Миллера (hkl).

Пример CH-2

Анализ на седиграфе

Размер частиц цеолита измеряют с помощью седиграфа Micromeritics 5120 системы анализа размера частиц. Седиграф Sedigraph 5120 является полностью автоматическим, и работа этой установки находится в соответствии с прилагаемым Руководством по эксплуатации.

Образец цеолита сначала диспергируют в деионизированной воде (2,8 г цеолита/50 г деионизированной воды). Образец затем переносят в установку Sedigraph. Из этого оборудования получают распределение размеров частиц цеолита на основе средней массы. Например, может быть получено распределение размера частиц D50 или D90. D50 указывает на то, что 50 масс.% частиц имеют диаметр ниже указанного диаметра, в то время как D90 указывает на то, что 90 масс.% частиц имеют диаметр ниже указанного диаметра. Соответственно, D50 также известен как средний диаметр.

Пример CH-3

Импульсный тест параметров селективности

"Импульсный тест" применяют для тестирования адсорбционной емкости, селективности, разрешения и скорости обмена. Устройство для импульсного тестирования включает трубчатую адсорбционную камеру объемом 70 кубических сантиметров (см3) и имеет входной и выходной участки на противоположных концах камеры. Камера оборудована так, чтобы позволить работать при постоянных, заданных температуре и давлении. Количественное и качественное аналитическое оборудование, такое как рефрактометры, поляриметры и хроматографы, может быть подсоединено к отводящей линии камеры, и его применяют для количественного детектирования и/или качественного определения одного или более компонентов в потоке эффлюента, выходящего из адсорбционной камеры.

Во время импульсного теста вначале адсорбент заполняют до равновесного состояния определенным десорбентом путем прохождения десорбента через адсорбционную камеру. Малый объем или импульс сырьевой смеси, который может быть разбавлен десорбентом, вводят путем перекрывания потока десорбента к участку с образцом сырья в нулевой момент времени. Поток десорбента возобновляют и компоненты сырьевой смеси элюируют, как в процессе твердожидкостной хроматографии. Эффлюент можно анализировать непрерывно, или, альтернативно, образцы эффлюента можно отбирать периодически и анализировать отдельно (в автономном режиме), и исходя из огибающих соответствующих пиков компонентов может быть графически изображена зависимость концентрации компонента от количества эффлюента.

Информация, получаемая из импульсного теста, может быть использована для определения объема пустот адсорбента, объема удерживания для pX или рафинатного компонента, селективности для одного компонента относительно другого, времени стадии, разрешения между компонентами и скорости десорбции pX десорбентом. Объем удерживания рХ или рафинатного компонента можно определить из расстояния между центром пика огибающей кривой рХ или рафинатного компонента и центром пика огибающей кривой компонента трассера или некоторой другой известной точкой отсчета. Он выражен в единицах объема в кубических сантиметрах десорбента, прокачиваемого в течение временного интервала, соответствующего расстоянию между пиками огибающей кривой.

Образец, полученный согласно примеру S-3, и образец, претерпевший ионный обмен согласно примеру Т-1, оценивают в адсорбционном выделении pX. Сравнительный образец, полученный согласно примеру С-1 и претерпевший ионный обмен согласно примеру Т-2, также оценивают.

Стандартный импульсный тест, который описан выше, осуществляли путем заполнения вначале колонки объемом 70 см3 адсорбентом в присутствии десорбента парадиэтилбензола (pDEB). Осуществляли импульсный ввод сырья, содержащего равные количества EB и каждого из трех изомеров ксилола, вместе с трассером нормальным нонаном (n-C9). Импульсные тесты осуществляли при различных температурах колонки в пределах от 121°C до 177°C (250°F до 350°F) для изучения влияния температуры на селективность. Селективность pX определяли из пиков компонента, полученных в каждом из этих импульсных тестов, и результаты при 150°C показаны в таблице СН-1 ниже.

Пример СН-4

Определение емкости

Образец, полученный согласно примеру S-3 и претерпевший ионный обмен согласно примеру Т-1, оценивают с точки зрения его емкости в адсорбционном выделении pX. Сравнительный образец, полученный согласно примеру С-1 и претерпевший ионный обмен согласно примеру Т-2, также оценивают.

В колонку, содержащую 70 см3 адсорбента, исходно загруженного в присутствии pDEB, вносят образец смеси сырья, содержащий oX, mX, pX и EB. Принципиально важные тесты осуществляют при температуре колонки 150°C для определения емкости адсорбента (см3) и селективности pX/pDEB (которая определена выше) при LOI=5,7-5,8%, и результаты показаны в таблице СН-1 ниже.

На основе результатов по селективности и емкости используют моделирующий анализ симулированного движущегося слоя (SMB) для определения производительности сырья и требуемого количества десорбента по отношению к сырью (D/F) в промышленном процессе выделения pX. Результаты сравнения также показаны в таблице СН-1. Превышение скорости подачи сырья в случае S-3/T-1 над С-1/Т-2 составляет 1%, в то время как потребность в десорбенте снижается до 92%. Это является значительным снижением количества адсорбента, требуемого для эффективного осуществления процесса выделения pX. D/F базируется на относительном массовом расходе. При этом полагают, что случай С-1/Т-2 является базовым случаем при 100.

Реферат

Изобретение относится к цеолитным адсорбентам. Предложен цеолит-X, имеющий молярное отношение Si/Al от 1,0 до 1,5, средний диаметр не более чем 2,7 микрон и относительную интенсивность LTA не более чем 0,35, определяемую методом рентгеновской дифракции (XRD). Относительную интенсивность LTA рассчитывают как отношение LTA-XRD-интенсивности образца цеолита-X к контрольной XRD-интенсивности контрольного материала LTA-цеолита, умноженное на 100. Интенсивности суммируют для каждого LTA-пика с индексами Миллера (200), (420) и (622) при 7,27±0,16°, 16,29±0,34° и 24,27±0,50° 2θ. Изобретение обеспечивает повышенную чистоту цеолита Х и его повышенную селективность в процессах выделения пара-ксилола из смесей алкилароматических углеводородов. 2 н. и 5 з.п. ф-лы, 2 ил., 1 табл., 8 пр.

Формула

a) каркасное молярное отношение Si/Al в пределах от 1,0 до 1,5;

b) средний диаметр не более чем 2,7 микрон, определяемый путем анализа на седиграфе; и

c) относительную интенсивность LTA не более чем 0,35, определяемую с помощью способа рентгеновской дифракции (XRD) с применением источника излучения CuKα для получения XRD-интенсивностей в диапазоне от 5° до 25° 2θ, где

относительную интенсивность LTA рассчитывают как умноженное на 100 отношение:

где

(1) LTA-XRD-интенсивность образца цеолита-X представляет собой сумму интенсивностей для каждого LTA-пика с индексами Миллера (200), (420) и (622) при 7,27±0,16°, 16,29±0,34° и 24,27±0,50° 2θ, и

(2) контрольная XRD-интенсивность контрольного материала цеолита типа LTA представляет собой сумму интенсивностей для каждого пика LTA с индексами Миллера (200), (420) и (622) при 7,27±0,16°, 16,29±0,34° и 24,27±0,50° 2θ,

где

LTA-XRD-интенсивность образца и контрольная XRD-интенсивность каждая:

(i) получены для формы цеолита-X с замененным Na и контрольного материала цеолита типа LTA, соответственно, и

(ii) приведены в равновесие при 50% относительной влажности.

Документы, цитированные в отчёте о поиске

Агломерированные цеолитные адсорбенты, способ их получения и их применение для адсорбции п-ксилола из ароматических с8 -фракций

Комментарии