Способ удаления сульфата из концентрированных растворов mgcl2 - RU2140395C1

Код документа: RU2140395C1

Чертежи

Описание

Настоящее изобретение относится к способу удаления сульфата из рассола хлорида магния.

Электролит для получения металлического магния из хлорида магния содержит определенную смесь нескольких металлических солей. Для оптимального производства металлического магния путем электролиза очень важно обеспечить возможность регулирования содержания как необходимых компонентов, так и примесей.

Основным сырьем для электролитического процесса является хлорид магния, не содержащий воду, но с максимальным содержанием других солей и примесей. Хлорид магния получают из рассола хлорида магния, который подвергают нескольким этапам очистки. В настоящее время эти известные этапы очистки не снижают в достаточной степени содержание сульфата, в особенности, в сырьевых материалах, имеющих более высокое содержание сульфата.

Известно, что сульфат может быть удален из таких растворов путем добавления BaCl2, при этом сульфат может быть отделен в виде осадка сульфата бария. Однако этот способ не может быть принят в качестве промышленного способа вследствие аспектов, касающихся загрязнения окружающей среды. Также может быть добавлен CaCl2, и осажден сульфат кальция, но в этом случае необходимо вводить еще один технологический этап для удаления избытка кальция, поскольку содержание кальция также должно поддерживаться ниже определенного уровня, и кроме этого, CaCl2 не обеспечивает получения достаточно низкого содержания сульфата. Добавка CaCl2 после добавления BaCl2, а не применение только одного CaCl2, в принципе, должна снизить содержание сульфата до приемлемого уровня.

Также известен способ, включающий осуществление быстрого нагрева рассола MgCl2 с образованием ядер кизерита и выдержку полученной суспензии при повышенных температурах порядка 100-140oC в течение периода времени, достаточного для отделения рассола от кристаллов кизерита. Этот способ характеризуется энергопотребляющим этапом нагрева и поддержания рассола при высоких температурах.

Задачей настоящего изобретения является снижение содержания сульфата в концентрированных растворах (рассоле) хлорида магния приемлемым для окружающей среды способом без добавления химикалий или использования процесса с высоким энергопотреблением.

Эта и другие задачи и признаки настоящего изобретения могут быть решены посредством нового способа, который становится очевидным из приложенной формулы изобретения.

Далее изобретение описывается со ссылкой на приложенные чертежи 1-6, на которых:

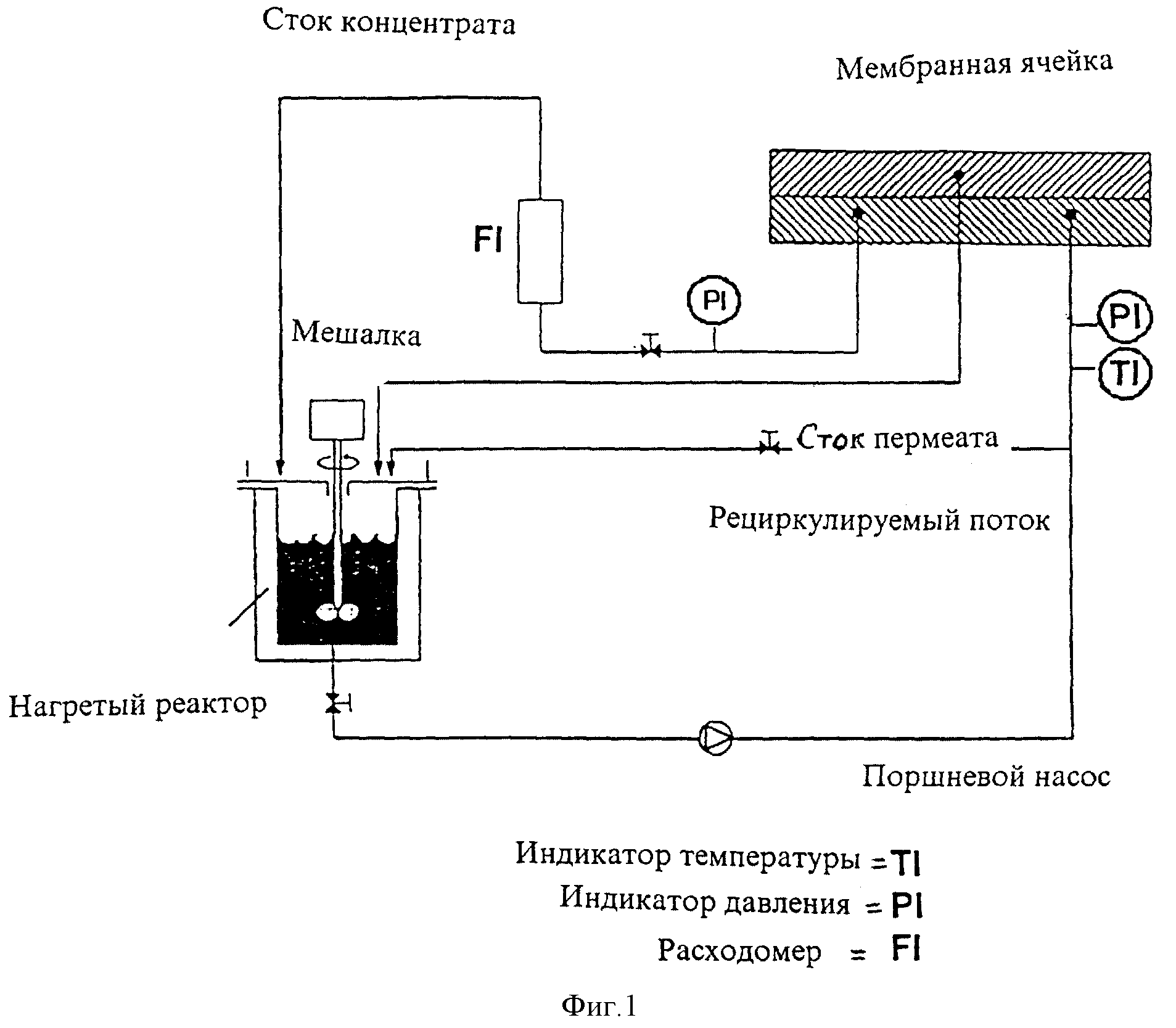

Фиг.1 является схематическим изображением опытной установки для мембранного отделения сульфата.

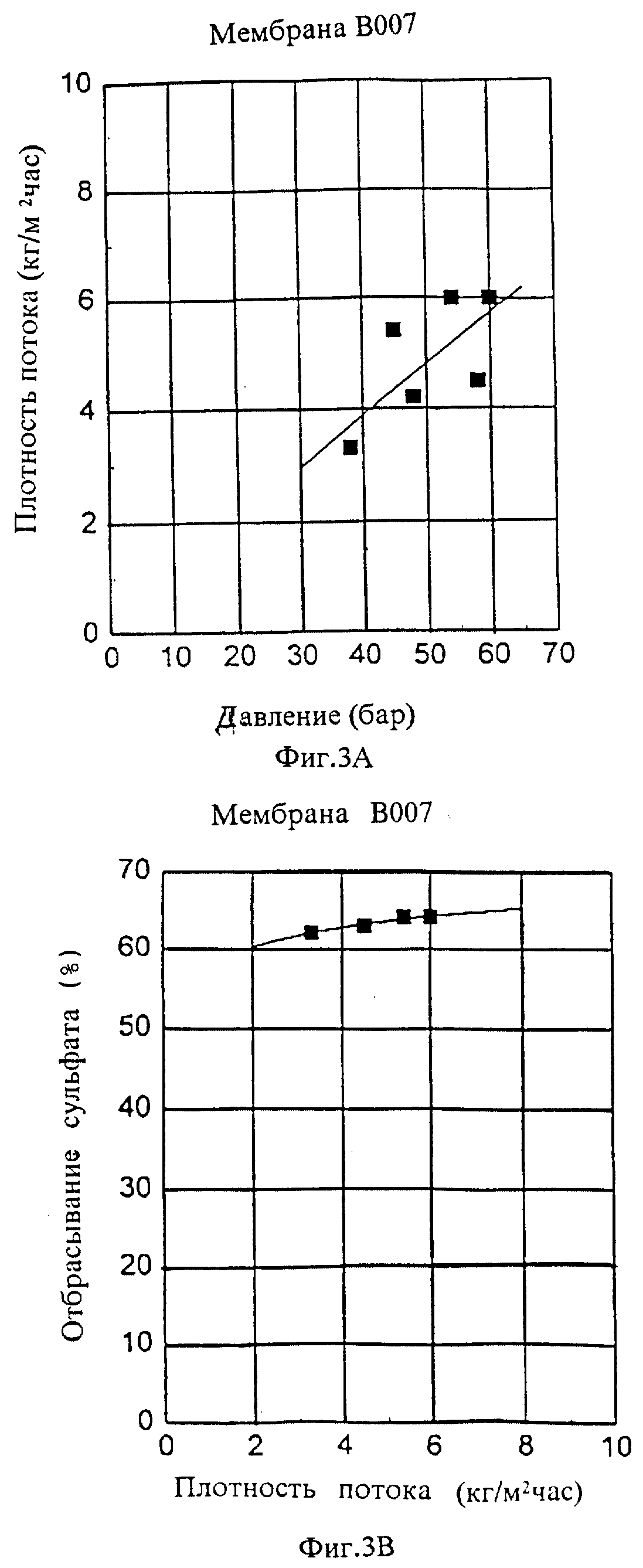

Фиг. 2A, B и 3A, B являются графиками зависимостей потока через мембрану (плотности потока) от давления и отбрасывания сульфата от потока через мембрану (плотности потока) для различных типов мембран и различных рабочих условий.

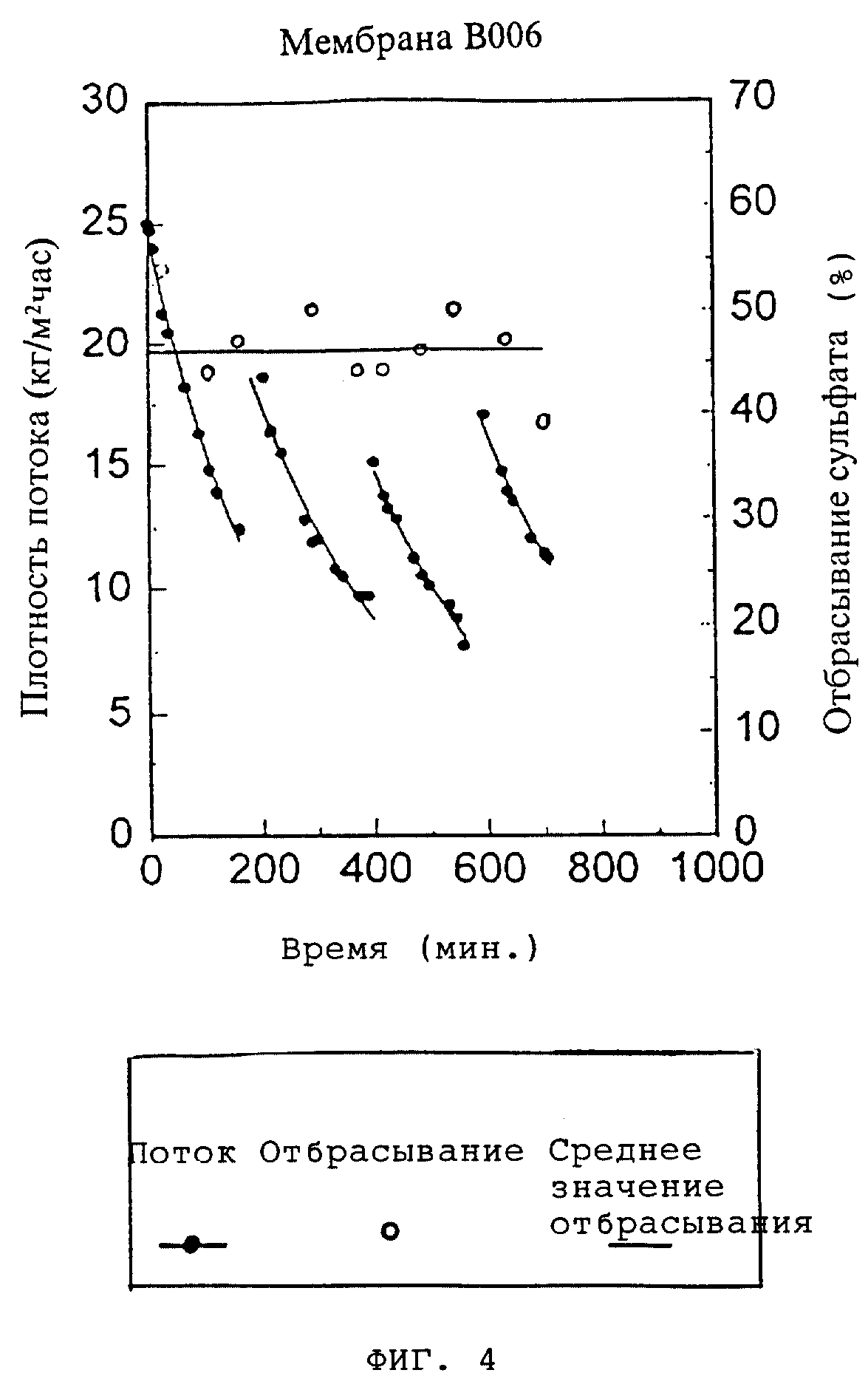

Фиг. 4 является графиком зависимости потока через мембрану (плотности потока) и отбрасывания сульфата от времени, сдвига промывки на определенные промежутки времени.

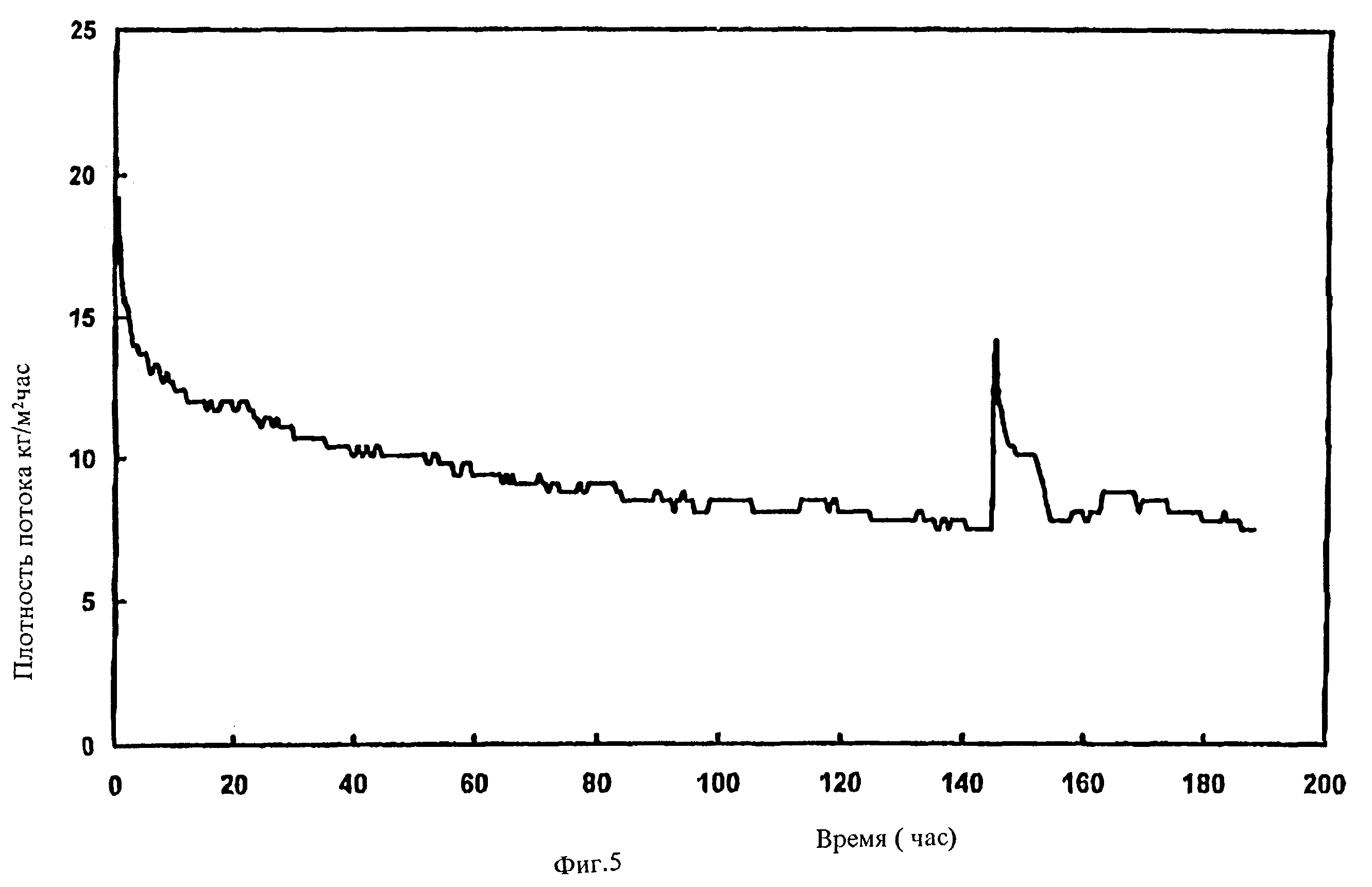

Фиг. 5 является графиком зависимости потока через мембрану (плотности потока) от времени в процессе испытаний опытной мембранной установки (свернутые в спираль мембраны В006).

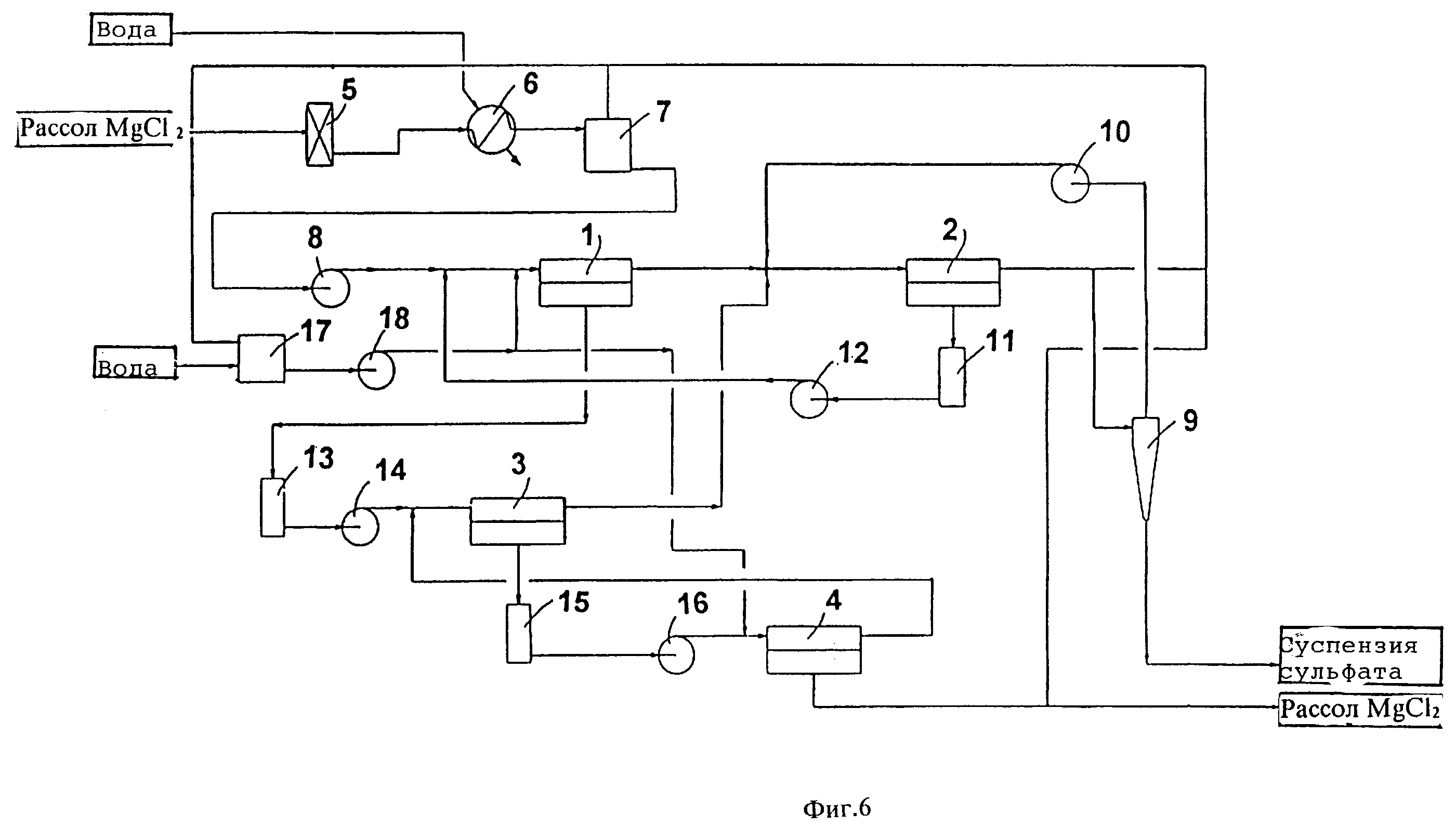

Фиг. 6 изображает жизнеспособный вариант технологической схемы с полномасштабной мембранной установкой.

Проблемами, связанными с удалением примесей из рассолов хлорида магния, являются высокая концентрация MgCl2 (250-550 г/л) в сочетании с повышенными температурами порядка 20-90oC.

Следовательно, известная до настоящего времени (промышленная) мембранная фильтрация не является реальной жизнеспособной альтернативой удаления сульфата по нескольким причинам. Реальные растворы являются очень специфичными в отношении концентрации воды, которая должна быть очень низкой для снижения затрат на выпаривание в последующем процессе приготовления не содержащего воды электролита, с тем чтобы нормальная гидратация ионов была невозможной.

Кроме того, специфической задачей в этом случае является удаление сульфата из концентрированного раствора, в котором в количестве растворенных твердых частиц преобладают другие ионы.

На основе изучения нанофильтрационных мембран, изготовленных для высокого отвода мультивалентных анионов, была разработана и испытана в масштабе лабораторной и опытной заводской установки новая версия этого типа мембран, разрешающая проблемы, связанные с высокой концентрацией рассола и высокими температурами, путем адаптации мембран и оптимальных рабочих условий процесса нанофильтрации.

Эффект отталкивания анионов отрицательно заряженными мембранами в очень концентрированных растворах, как правило, обычно будет снижаться. Однако в реальных растворах этот эффект является благоприятным для удерживания сульфата. В растворах с различным уровнем суммарно растворенных ионов самые лучшие мембраны для удаления сульфата также различны. Различные потоки через мембрану (или плотность потока) будут создавать изменяющиеся условия заряда на и вблизи поверхности мембраны, которые будут оказывать влияние на величину удерживания и, следовательно, селективность сульфата и осмотическое обратное давление.

В лабораторной фильтрационной установке с установленной поперек потока мембраной, изготовленной для проведения испытаний обратного осмоса, нанофильтрации и ультрафильтрации, допускающих любые мембраны в виде плоского листа, были испытаны различные типы мембран. Установка может действовать при давлениях вплоть до 69 бар и при разнообразных объемных расходах и гидродинамических сетках течения (сетках фильтрации). Полезная площадь мембраны составляет 0,0155 м2. Площадь поперечного сечения испытательной ячейки составляет 95,2 • 10-3 м2 (ширина 95,2 • 10-3 м, высота 1,0 • 10-3 м). Раствор циркулирует через мембранный блок посредством поршневого насоса, как показано на фиг.1.

Было испытано несколько типов мембран, но только три из них работают на удаление сульфата из реального рассола MgCl2. Эти три типа известны под торговыми марками (кодами): В006, В007 и MQ17, поставляемыми фирмой Osmonics, США. Мембраны являются пористыми полимерными нанофильтрационными мембранами со средним размером поры 0,5-2 нм. Полимеры содержат сульфогруппы.

Пример 1.

Тип мембраны - В006

Концентрация MgCl2 - 340 г/кг

Концентрация сульфата (сырье), (измеренного как S) - 40-50 мг S/кг

Температура - 70oC

Расход - 108 кг/час (линейная скорость 0,24 м/с)

Давление - 10-60 бар

На фиг. 2A и B приведены результаты в виде значений потока через мембрану (плотности потока) в

зависимости от приложенного давления и отбрасывания сульфата в зависимости от потока.

Пример 2.

Тип мембраны - В007

Концентрация MgCl2 - 340 г/л

Концентрация сульфата (сырье) (измеренного как S) - 40-50 мг S/кг

Температура - 70oC

Расход - 108 кг/час (линейная скорость 0,24 м/с)

Давление - 38-60

бар

На фиг. 3A и B приведены результаты в виде значений потока через мембрану (плотности потока) в зависимости от приложенного давления и отбрасывания сульфата в зависимости от потока через

мембрану (плотности потока).

Пример 3. Для поддержания плотности потока через мембрану в течение всего времени может оказаться необходимым промывать мембрану через определенные промежутки времени. Это зависит от фактического типа, используемой мембраны, концентрации и примесей. Как показано в последующем примере, можно работать с мембранным блоком при установившемся среднем значении плотности потока через мембрану и постоянном отбрасывании сульфата за счет соответствующей процедуры промывки.

Тип мембраны - В006

Концентрация MgCl2

(реальный рассол) - 340 г/л

Концентрация сульфата (сырье) (измеренного как S) - 35 мг S/кг

Температура - 70oC

Расход - 53 кг/час (линейная скорость 0,12 м/с)

Давление - 50 бар

На фиг. 4 приведены результаты (плотность потока через мембрану и отбрасывание сульфата в зависимости от времени) испытаний в течение нескольких часов со сдвигом

промывки на определенные интервалы времени.

Пример 4. В дополнение к лабораторным испытаниям были проведены испытания опытной заводской установки с использованием рассола хлорида магния.

Тип мембраны - В006, два 2,5 дюймовых (6,35 см) свернутых в спираль модуля в одном сосуде высокого давления

Концентрация MgCl2 - 314+13 г/кг

Концентрация сульфата (измеренного как S) - 16±1 мг S/кг

Температура - 70oC

Расход - 850 кг/час

Давление - 50 бар

На фиг. 5 показан график

зависимости плотности потока через мембрану в зависимости от времени для одного из циклов испытаний. Как показали лабораторные испытания, плотность потока через мембрану со временем уменьшается, но

как видно из фиг. 5, также можно проводить мембранный процесс таким образом (путем выбора типа мембраны, рабочих условий), что плотность потока через мембрану будет иметь довольно постоянную величину

(9±1 кг/м2/час) по крайней мере в течение нескольких дней. Через около 140 часов течение рассола было остановлено, и мембраны промывали водой в течение 20 минут. Это сразу же дало

более высокое значение плотности потока через мембрану, но через приблизительно 10 часов плотность потока через мембрану снизилась до того же самого значения, что и его значение перед промывкой.

Поскольку представляется, что отбрасывание сульфата увеличивается при снижении плотности потока через мембрану (постоянного давления), для определения оптимальных рабочих условий для данного типа

мембраны использовали способ имитаций.

Пример 5. Имитации проводили для полномасштабного мембранного процесса, в котором содержание сульфата снижали от 60 до 20 ppm (частей на миллион) S. Одна из возможных технологических схем процесса схематически изображена на фиг. 6, где 1, 2, 3 и 4 являются блоками мембранных модулей, соединенных последовательно, с различной суммарной площадью мембраны. Сырье поступало в блок предварительной фильтрации 5 для удаления твердых частиц перед тем, как устанавливалась температура в теплообменнике 6. Из буферного резервуара 7 рассол накачивался до рабочего давления 8 и смешивался с рециркулированным потоком из 2 перед тем, как он поступал в первый мембранный модуль 1. Концентрат из 1 смешивался с двумя рециркулированными потоками перед тем, как он поступал в 2. Концентрат из 2 имел настолько высокую концентрацию сульфата, что происходило осаждение. Не содержащий твердых частиц поток из гидроциклона 9 накачивался до рабочего давления 10 и рециркулировался в 2. Прошедший через 2 продукт (пермеат) проходил через небольшой буферный резервуар 11 и накачивался до рабочего давления 12 и затем возвращался в 1. Из небольшого буферного резервуара 13 прошедший через 1 продукт (пермеат) накачивался до рабочего давления 4 и смешивался с рециркулированным рассолом перед тем, как он поступал в 3. Концентрат из 3 рециркулировался в 2. Прошедший через 3 продукт (пермеат) поступал в небольшой буферный резервуар 15 и затем накачивался до рабочего давления 16 и пропускался в последний мембранный модуль 4. Концентрат из 4 рециркулировался в 3, тогда как прошедший через 4 продуктовый поток (пермеат) является основным продуктовым потоком из установки для удаления сульфата.

Как видно из фиг. 4, эффективность мембраны со временем может снижаться. Для того, чтобы это предотвратить, мембраны должны промываться водой через регулярные промежутки времени, например, 10 минут промывки через каждые 3 часа. Когда установка находится в режиме промывки, сырьевой поток должен сохраняться в буферном резервуаре 1, при этом продуктовый поток равен нулю. Промывная вода хранится в накопительном резервуаре 17 и подается в мембранную установку насосом 18.

Сырьевой поток - 30500 кг/час (7800 часов в год)

Концентрация MgCl2 - 450 г/кг

Концентрация сульфата

(сырье) (измеренного как S) - 60 мг S/кг

Температура - 70oC

Давление - 55 - 60 бар

Продуктовый поток - 35200 кг/час (6700 часов в год)

Концентрация

MgCl2 - 450 г/кг

Концентрация сульфата (измеренного как S) - 20 мг S/кг

Поток концентрата - 300 кг/час (6700 часов в год)

Концентрация MgCl2 - 450

г/кг

Концентрация сульфата (измеренного как S) - 4,75 мг S/кг (шлам)

Как показали примеры, можно применять специально изготовленные или обработанные мембраны, которые способны

отделять компонент (ы) сульфата от концентрированного рассола хлорида магния при относительно высоких температурах. В зависимости от концентрации сульфата и степени удаления можно объединить несколько

комплектов мембранных модулей для достижения определенного уровня концентрации сульфата в продукте при относительно небольших потерях хлорида магния.

Результаты также показали, что таким же способом, как и для удаления сульфатов, могут быть удалены и другие анионы, например, фосфаты, при этом он будет создавать огромное преимущество для последующего процесса, например, электролитического получения металлического магния.

Реферат

Использование: изобретение относится к способу удаления сульфата из концентрированных растворов MgCl2, которые используются в качестве электролита для получения металлического магния. Сущность: раствор подвергают нанофильтрации при высоком давлении с использованием пористых полимерных мембран, имеющих, главным образом, отрицательный поверхностный заряд. Способ позволяет исключить использование химических реагентов и снизить энергозатраты. 7 з.п. ф-лы, 6 ил.

Комментарии