Проходческий комбайн - RU2678294C2

Код документа: RU2678294C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение к горнопроходческому комбайну, пригодному для создания тоннелей или подземных дорог и в частности, помимо прочего, к врубовой машине для нижней зарубки, в которой множество вращающихся головок выполнены с возможностью быстрого поворота в сторону наружу и подъема в направлении вверх и вниз во время проходки вперед.

Уровень техники

Разработано множество разных типов выемочных комбайнов для проходки штреков, тоннелей, подземных дорог и т.п., в которых вращающаяся головка закреплена на консоли, которая в свою очередь подвижно закреплена на главной раме, для того чтобы образовать требуемый профиль сечения тоннеля. WO2012/156841, WO2012/156842, WO2010/050872, WO2012/156884, WO2011/093777, DE 20 2111 050 143 U1. Все описанные комбайны для разрушения породы и минералов, в которых вращающаяся режущая головка принудительно вводится в контакт с поверхностью породы, поддерживаемая посредством подвижной консоли. В частности, WO2012/156884 описывает режущий конец машины, в котором вращающиеся головки выполнены с возможностью подъема и опускания вертикально и отведения в поперечном боковом направлении на небольшой угол в попытке усилить разрушающее действие.

WO 2014/090589 описывает машину для проходки тоннелей для дорог и т.п., в которой множество режущих головок выполнены с возможностью перемещения для углубления в поверхность породы по дугообразной траектории поворота зарубки. US2003/0230925 описывает горный комбайн, содержащий режущую головку, закрепляющую множество кольцеобразных дисковых резцов, приспособленных для работы в режиме нижней зарубки.

Однако обычные проходческие комбайны не оптимизированы для проходки твердой породы твердостью обычно свыше 120 МПа при безопасном и надежном осуществлении проходки тоннеля или подземной полости, имеющей требуемую конфигурацию поперечного сечения. Таким образом, существует потребность в проходческом комбайне, который решает данные проблемы.

Сущность изобретения

Задачей настоящего изобретения является создание проходческого комбайна, пригодного для создания тоннелей и подземных дорог, специально приспособленного для проходки твердой породы твердостью свыше 120 МПа управляемым и надежным способом. Другой конкретной задачей является создание проходческого комбайна, способного образовать тоннель с изменяемой площадью поперечного сечения в пределах диапазона проходки от максимального до минимального. Другой конкретной задачей является создание проходческого (выемочного) комбайна, выполненного с возможностью работы в режиме «нижней зарубки» в соответствии с двухэтапной проходкой.

Упомянутые задачи решаются посредством создания проходческого комбайна, содержащего множество поворотно закрепленных режущих головок, которые выполнены с возможностью поворота в направлении вверх и вниз и в поперечном направлении из стороны в сторону посредством независимо поворачивающихся штанг, закрепленных на главной раме. В частности, каждая штанга содержит опорную стойку, поворотно прикрепленную к главной раме и несущую на себе консоль посредством соответствующего дополнительного шарнирного крепления, так что каждая режущая головка выполнена с возможностью поворота вокруг двух осей поворота. Требуемый диапазон перемещения каждой головки обеспечивается в силу того, что упомянутые две оси поворота расположены поперек (включая перпендикулярно) друг другу и разнесены в продольном направлении упомянутого комбайна между передним и задним концом.

Предпочтительно, упомянутые режущие головки содержат множество дисковых шарошек, распределенных в окружном направлении по периметру каждой головки, для того чтобы образовать канавку или канал в поверхности породы, когда упомянутые головки приводят в движение вокруг их соответствующих осей вращения. При этом упомянутые головки выполнены с возможностью подъема вертикально, для того чтобы преодолевать относительно малую прочность на разрыв нависающей породы, для обеспечения разрушения посредством усилия и энергии, которая значительно меньше, чем более общее сжимающее режущее действие, обеспечиваемое режущими зубцами и т.п.

В соответствии с первым аспектом настоящего изобретения описан проходческий комбайн, пригодный для создания тоннелей или подземных дорог и т.п., содержащий: главную раму, содержащую участки, преимущественно обращенные вверх, вниз и в стороны; первую и вторую опорные стойки, поворотно закрепленные относительно упомянутой главной рамы посредством соответствующих первой и второй опорных осей, расположенных преимущественно вертикально относительно упомянутых участков, обращенных вверх и вниз, так что каждая первая и вторая опорная стойка выполнена с возможностью поворота поперек в боковом направлении относительно упомянутых участков, обращенных в стороны; по меньшей мере один привод первой и второй опорной стойки для соответственно независимого осуществления перемещения каждой из первой и второй опорных стоек относительно главной рамы; первую и вторую консоль, каждая поворотно прикрепленная к соответствующей первой и второй опорной стойке посредством соответствующей оси поворота консоли, расположенной в направлении, проходящем поперек, включая перпендикулярно, относительно оси поворота каждой опорной стойки, чтобы позволять упомянутым первой и второй консолям поворачиваться независимо друг от друга и поворачиваться относительно каждой из соответствующей первой и второй опорных стоек в направлении вверх и вниз относительно упомянутых участков, обращенных вверх и вниз; по меньшей мере один привод первой и второй консоли для осуществления независимого поворота первой и второй консолей относительно каждой из соответствующей первой и второй опорной стойки; вращающуюся режущую головку, закрепленную на каждой из первой и второй консолей, причем каждая головка выполнена с возможностью вращения вокруг оси головки, ориентированной так, чтобы проходить по существу поперек оси поворота каждой соответствующей консоли.

В данном описании ссылка на каждую головку, выполненную с возможностью вращения вокруг оси головки, ориентированной так, чтобы проходить по существу поперек оси поворота каждой соответствующей консоли, включает (или охватывает) перпендикулярное расположение. Такая ссылка также охватывает соответствующие оси поворота, пересекающиеся или более предпочтительно не пересекающиеся с осями вращения режущих головок. Необязательно, оси вращения режущих головок расположены преимущественно впереди и/или выше соответствующих осей поворота поворотных консолей.

Необязательно, каждая режущая головка содержит преимущественно кольцеобразную режущую кромку или многослойные режущие кромки для обеспечения работы в режиме нижней зарубки. Упомянутая конфигурация каждой головки для обеспечения нижней зарубки является предпочтительной для разрушения породы с меньшим усилием и в свою очередь обеспечения более эффективной зарубки, которая потребляет меньше электроэнергии.

Предпочтительно, упомянутый комбайн содержит множество шарошек, независимо вращательно закрепленных на каждой вращающейся режущей головке. Предпочтительно, упомянутые шарошки преимущественно представляют собой кольцеобразные шарошки, при этом каждая содержит преимущественно кольцеобразную режущую кромку или многослойные режущие кромки для обеспечения работы в режиме нижней зарубки. Более предпочтительно, упомянутые шарошки закреплены на периметрическом участке каждой режущей головки так, что шарошки в окружном направлении окружают каждую режущую головку. Такая конфигурация является предпочтительной для обеспечения работы комбайна в режиме нижней зарубки с использованием шарошек, вначале образующих канал или канавку, проходящую преимущественно горизонтально в поверхности породы. Затем шарошки могут быть перемещены вверх для разрушения породы, преодолевая силы натяжения непосредственно над упомянутым каналом или канавкой. Обеспечивается более эффективная зарубка, требующая меньшего усилия и расходующая меньше электроэнергии. Предпочтительно, упомянутые шарошки закреплены на преимущественно цилиндрических корпусах и содержат преимущественно кольцеобразные режущие кромки, распределенные по периметру режущей головки. Каждая преимущественно круговая режущая кромка соответственно расположена в ряд вокруг периферии режущей головки, при этом каждая режущая кромка представляет собой самую дальнюю часть каждой поворотной консоли. Предпочтительно, расположение осей вращения шарошек относительно оси вращения соответствующей режущей головки является одинаковым, так что соответствующие режущие кромки все ориентированы в одинаковом положении вокруг режущей головки.

Предпочтительно, каждый привод первой и второй консоли содержит узел планетарной зубчатой передачи, установленный в месте соединения, в котором каждая консоль поворачивается относительно каждой опорной стойки. Заявленное изобретение может содержать обычную планетарную передачу, такую как планетарная передача от компании Wolfram Research, имеющая большое передаточное отношение. Узел планетарной передачи закреплен внутри с каждой консолью, так что упомянутый проходческий комбайн выполнен так, чтобы быть по возможности компактным. Предпочтительно, упомянутый комбайн дополнительно содержит по меньшей мере один первый приводной электродвигатель для осуществления поворота первой и/или второй консоли относительно соответствующей первой и второй опорной стойки и главной рамы. Предпочтительно, упомянутый комбайн содержит два приводных электродвигателя для приведения в движение каждой из первой и второй консолей вокруг их осей поворота посредством соответствующих планетарных передач. Предпочтительно, соответствующие приводные электродвигатели установлены внутри каждой консоли и соединены с каждой консолью посредством узла планетарной передачи и/или промежуточной приводной трансмиссии.

Предпочтительно, упомянутый комбайн дополнительно содержит по меньшей мере один второй приводной электродвигатель для осуществления вращения режущей головки на первой и/или второй консоли. Предпочтительно, каждая головка содержит два приводных электродвигателя, закрепленных на стороне каждой консоли. Такая конструкция является предпочтительной для поворота каждого приводного электродвигателя с каждой режущей головкой и для обеспечения прямого привода с минимальной промежуточной зубчатой передачей.

Необязательно, упомянутый привод первой и второй опорной стойки содержит гидравлический линейный привод. Предпочтительно, привод каждой опорной стойки содержит линейный гидравлический цилиндр, расположенный на боковых сторонах тележки и соединенный так, чтобы проходить между тележкой и активирующим фланцем, проходящим в сторону наружу из каждой опорной стойки. Такая конструкция является предпочтительной для минимизации общей ширины комбайна при обеспечении эффективного механизма для бокового поворота в сторону каждой опорной стойки и соответственно каждой консоли.

Необязательно, упомянутая тележка может быть расположена так, чтобы действовать продольно между опорная стойками и каждой из соответствующих консолей. То есть каждая консоль может быть выполнена с возможностью выдвижения в аксиальном направлении вперед относительно каждой опорной стойки посредством одного или множества приводов. Необязательно, каждая консоль соединена с каждой опорной стойкой посредством соответствующего привода скольжения, так что каждая консоль выполнена с возможностью выдвижения независимо друг относительно друга. Необязательно, каждая консоль может быть выполнена с возможностью выдвижения в направлении вперед и назад относительно каждой опорной стойки посредством механизма согласованного параллельного выдвижения.

Предпочтительно, упомянутый комбайн дополнительно содержит самоходную тележку, подвижно закрепленную на главной раме с возможностью скольжения в направлении проходки вперед упомянутого комбайна относительно главной рамы. Упомянутый комбайн может дополнительно содержать множество «направляющих» или направляющих рельсов для минимизации фрикционного скольжения тележки относительно главной рамы. Предпочтительно, упомянутый комбайн содержит по меньшей мере один силовой линейный привод для осуществления перемещения вперед и назад упомянутой тележки относительно главной рамы. Как будет понятно, упомянутая тележка может быть приспособлена для перемещения аксиально/продольно на комбайне посредством множества различных исполнительных механизмов, включая реечные передачи, ременные передачи, зубчатые передачи и т.п. Предпочтительно, опорные стойки и консоли закреплены на тележке и все выполнены с возможностью совместного перемещения в направлении вперед и назад.

Необязательно, каждая из первой и второй консолей выполнена с возможностью поворота в направлении вверх и вниз в пределах 180°. Необязательно, каждая консоль может быть выполнена с возможностью поворота в пределах 155°. Необязательно, первая и вторая опорные стойки выполнены с возможностью поворота в поперечном боковом направлении в пределах 90°. Необязательно, опорные стойки могут быть выполнены с возможностью поворота в пределах 20° в поперечном боковом направлении. Такая конфигурация обеспечивает управление формой профиля и предотвращает любые зарубки или выступы, которые в противном случае остаются на кровле и полу образуемого тоннеля.

Предпочтительно, упомянутый комбайн содержит гусеничные ленты или колеса, закрепленные на главной раме, чтобы позволять комбайну перемещаться в направлении вперед и назад. Гусеничные ленты или колеса позволяют комбайну продвигаться вперед и назад внутри тоннеля не только при маневрировании к и от поверхности зарубки между проходческими операциями, но и при продвижении вперед во время проходческих операций как часть цикла проходки с продвижением вперед, который также использует скользящую тележку.

Предпочтительно, упомянутый комбайн дополнительно содержит элементы сцепления с полом и кровлей, закрепленные на главной раме, причем по меньшей мере упомянутые элементы сцепления с полом выполнены с возможностью выдвижения и втягивания, чтобы соответственно поднимать и опускать упомянутый комбайн в направлении вверх и вниз. Упомянутые элементы сцепления приспособлены для расклинивания комбайна в положении между кровлей и полом тоннеля, чтобы обеспечивать точки крепления, относительно которых комбайн может быть закреплен, чтобы позволять подталкивать резцы вплотную к поверхности породы.

Предпочтительно, упомянутый комбайн дополнительно содержит первый конвейер выгрузки материала для перемещения отсеченного материала от первой и второй режущих головок; и загребающую переднюю часть для направления отсеченного материала на конвейер, причем упомянутая загребающая передняя часть расположена сзади за по меньшей мере одной из первой и второй режущих головок. Таким образом, упомянутый комбайн приспособлен для перемещения материала назад от поверхности зарубки, чтобы обеспечивать беспрепятственное перемещение для проходки вперед в породу.

Предпочтительно, упомянутый комбайн дополнительно содержит блок управления, выполненный с возможностью разъемного соединения с упомянутым комбайном, причем упомянутый блок управления содержит оперативные элементы для приведения в действие по меньшей мере приводов первой и второй опорных стоек и консолей, причем упомянутый блок управления дополнительно содержит второй конвейер для приема материала из первого конвейера и для выгрузки материала в положение позади упомянутого комбайна и упомянутого блока управления. Предпочтительно, упомянутый блок управления разъемно соединен с упомянутым комбайном с возможностью выдвижения и втягивания в направлениях вперед и назад вместе с проходческим комбайном. Предпочтительно, упомянутый блок управления подвешен над полом тоннеля посредством соответствующих соединений с комбайном. Блок управления может содержать опорные элементы сцепления с землей, предусмотренные в заднем и/или переднем участках. Необязательно, блок управления выполнен с возможностью прикрепления в своем заднем конце к транспортному средству для сбора и выгрузки материала и с возможностью соединения в своем переднем конце с упомянутым проходческим комбайном.

В соответствии с другим аспектом настоящего изобретения описано проходческий комбайн, пригодный для создания тоннелей или подземных дорог и т.п., содержащее: главную раму, содержащую участки, преимущественно обращенные вверх, вниз и в стороны; самоходную тележку, подвижно закрепленную на главной раме, приспособленную для продвижения в направлении проходки вперед упомянутого комбайна относительно главной рамы; первую и вторую консоли, поворотно соединенные или прикрепленные к упомянутой тележке посредством соответствующих осей поворота консолей, расположенных в направлении, проходящем поперек, включая перпендикулярно, относительно продольной оси главной рамы, чтобы позволять каждой консоли поворачиваться независимо друг от друга в направлении вверх и вниз и относительно упомянутых участков, обращенных вверх и вниз, главной рамы; по меньшей мере один привод первой и второй консоли для осуществления независимого поворота первой и второй консолей относительно друга друга и главной рамы; вращающуюся режущую головку, закрепленную на каждой из первой и второй консолей с возможностью перемещения в направлении вверх и вниз и продвижения в направлении проходки вперед, причем каждая головка выполнена с возможностью вращения вокруг оси головки, ориентированной так, чтобы проходить по существу поперек относительно соответствующих осей поворота консолей.

Необязательно, первая и вторая консоль вместе с соответствующими осями поворота консолей соответственно соединены или прикреплены к упомянутой тележке посредством первой и второй опорной стойки, при этом первая и вторая опорные стойки подвижно закреплены относительно тележки посредством общих или соответствующих скользящих средств, так что каждая первая и вторая опорная стойка выполнена с возможностью скольжения поперек в боковом направлении относительно упомянутых участков, обращенных в стороны. Первая и вторая опорные стойки закреплены на тележке и выполнены с возможностью выдвижения в сторону поперек тележки по существу перпендикулярно скольжению вперед и назад тележки относительно главной рамы.

Необязательно, каждая вращающаяся головка содержит преимущественно кольцеобразную шарошку, каждая содержащая преимущественно кольцеобразную режущую кромку или многослойные режущие кромки для обеспечения работы в режиме нижней зарубки.

Предпочтительно, упомянутый комбайн дополнительно содержит множество шарошек, независимо вращательно закрепленных на каждой вращающейся режущей головке. Необязательно, упомянутое множество шарошек представляют собой преимущественно кольцеобразные шарошки, каждая содержащая преимущественно кольцеобразную режущую кромку или многослойные режущие кромки для обеспечения работы в режиме нижней зарубки.

В соответствии с другим аспектом настоящего изобретения описан проходческий комбайн, приспособленный для образования профиля проходки посредством операции нижней зарубки для создания тоннелей и подземных дорог, причем упомянутый комбайн содержит: главную раму; первую и вторую консоль, поворотно прикрепленные к главной раме посредством соответствующих осей консолей, расположенных в направлении, по существу поперек, включая перпендикулярно, относительно продольной оси главной рамы, чтобы позволять каждой консоли поворачиваться независимо друг от друга в направлении вверх и вниз относительно участков, обращенных вверх и вниз, главной рамы; по меньшей мере один привод первой и второй консоли для осуществления независимого поворота первой и второй консолей относительно друг друга и главной рамы; вращающуюся режущую головку, закрепленную на каждой из первой и второй консолей, причем каждая режущая головка содержит преимущественно кольцеобразные шарошки, каждая содержащая преимущественно кольцеобразную режущую кромку для обеспечения работы в режиме нижней зарубки.

Предпочтительно, упомянутый комбайн содержит первую и вторую опорную стойку, поворотно закрепленные относительно главной рамы посредством соответствующих первой и второй опорных осей, расположенных преимущественно вертикально относительно упомянутых участков, обращенных вверх и вниз, так что каждая первая и вторая опорная стойка приспособлена для поворота поперек в боковом направлении относительно упомянутых участков, обращенных в стороны.

Предпочтительно, упомянутый комбайн дополнительно содержит самоходную тележку, закрепленную на главной раме, причем упомянутые первая и вторая консоли закреплены на упомянутой тележке с возможностью продольного возвратно-поступательного перемещения для скольжения в направлении проходки вперед упомянутого комбайна для введения упомянутых шарошек в контакт с поверхностью породы.

Краткое описание чертежей

Конкретная реализация настоящего изобретения будет описана ниже, только в качестве примера и со ссылкой на прилагаемые чертежи, из которых:

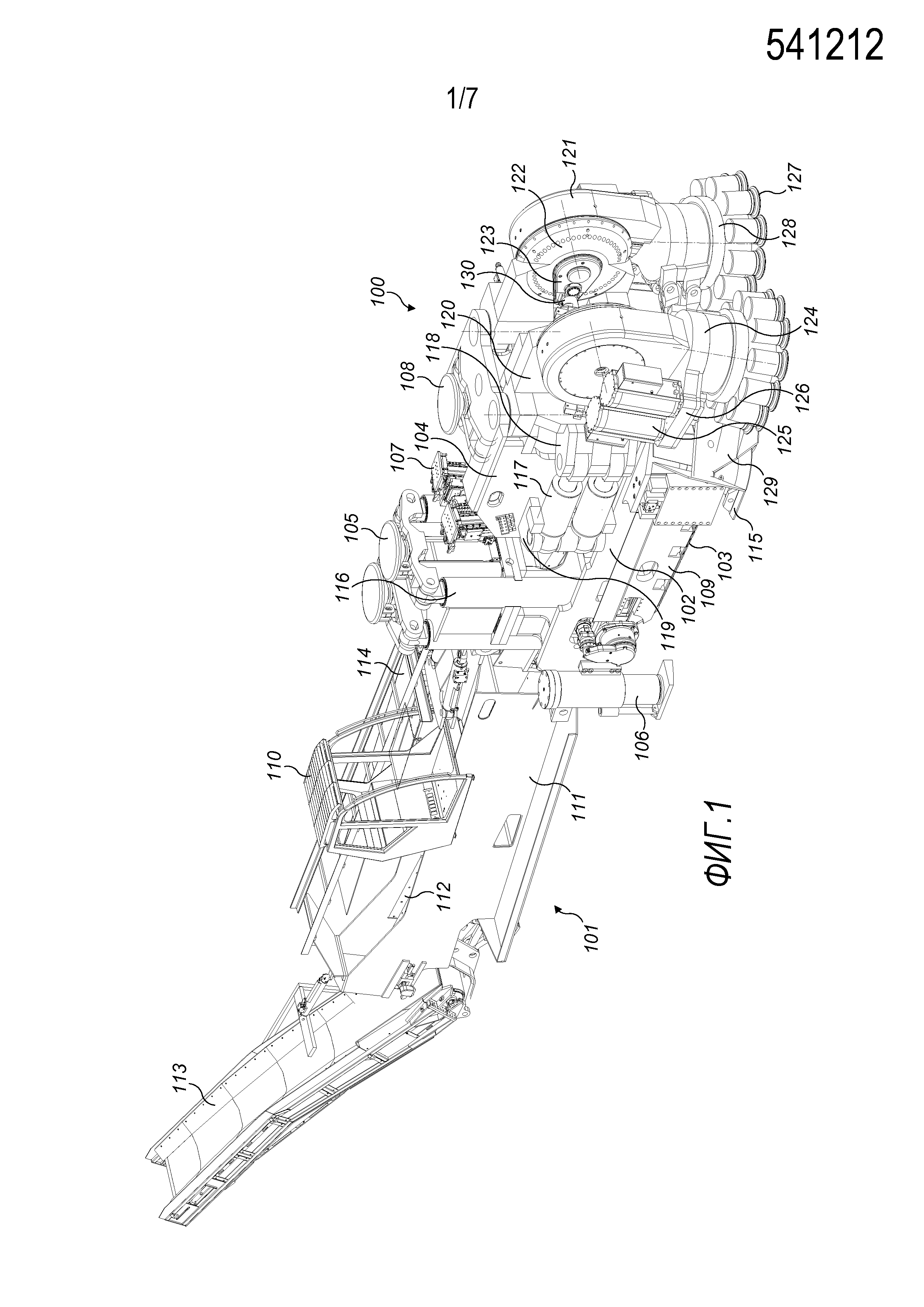

Фиг.1 представляет собой перспективный вид спереди мобильного проходческого комбайна, пригодного для создания тоннелей или подземных дорог, содержащего закрепленный спереди проходческий блок и задний блок управления в соответствии с конкретной реализацией настоящего изобретения;

Фиг.2 представляет собой перспективный вид сзади проходческого комбайна, показанного на фиг.1;

Фиг.3 представляет собой вид сбоку комбайна, показанного на фиг.2;

Фиг.4 представляет собой увеличенный перспективный вид спереди проходческого блока комбайна, показанного на фиг.3;

Фиг.5 представляет собой вид сверху проходческого комбайна, показанного на фиг.4;

Фиг.6 представляет собой вид сбоку проходческого комбайна, показанного на фиг.5;

Фиг.7 представляет собой вид с переднего конца проходческого комбайна, показанного на фиг.6.

Подробное описание предпочтительного варианта осуществления изобретения

Ссылаясь на фиг.1, проходческий комбайн 100 содержит главную раму 102, закрепляющую множество режущих элементов, приспособленных для врезания в поверхность породы или минерала для создания тоннелей или подземных дорог. Комбайн 100 приспособлен конкретно для работы в режиме нижней зарубки, в котором множество вращающихся шарошек 127 выполнены с возможностью продвижения в породу для образования канавки или канала и затем поворота вертикально вверх, для того чтобы преодолевать уменьшенное усилие натяжения непосредственно над упомянутой канавкой или каналом и разрушать породу. Таким образом, данный проходческий комбайн оптимизирован для продвижения вперед в породу или минерал с использованием меньшего усилия и энергии, обычно требующихся для обычных проходческих комбайнов нажимного типа, которые используют режущие долота или зубцы, закрепленные на вращающихся головках. Однако настоящее изобретение может быть выполнено с другими типами режущей головки, отличающимися от описанных в данном документе, включая в частности режущую головку с зубцами или долотами, в которой каждый зубец расположен под углом на режущей головке, чтобы обеспечить заданный угол атаки для зарубки.

Ссылаясь на фиг.1-3, главная рама 102 содержит боковые стороны 302, направленные на стенку тоннеля; участок 300, обращенный вверх, направленный на кровлю тоннеля; участок 301, обращенный вниз, направленный на пол тоннеля; конец 303, обращенный вперед, обращенный к поверхности зарубки, и конец 304, обращенный назад, обращенный в сторону от поверхности зарубки.

Шасси 109 закреплено преимущественно под главной рамой 102 и в свою очередь закрепляет пару гусеничных лент 103, приводимых в движение гидравлическим (или электрическим) двигателем для обеспечения перемещения вперед и назад комбайна 100 по земле, когда он находится не в режиме зарубки. Пара задних домкратных опор 106 сцепления с землей установлены на сторонах 302 рамы около заднего конца 304 и выполнены с возможностью выдвижения и втягивания прямолинейно относительно рамы 102. Рама 102 дополнительно содержит переднюю пару домкратных опор 115, также установленных на каждой стороне 302 рамы и около переднего конца 303 и выполненных с возможностью выдвижения и втягивания для сцепления с полом тоннеля. Посредством приведения в движение опор 106, 115, главная рама 102 и в частности гусеничные ленты 103 могут подниматься и опускаться в направлении вверх и вниз, для того чтобы отрывать гусеничные ленты 103 от земли для размещения комбайна 100 в режиме зарубки. Пара зажимов 105 сцепления с кровлей выступают вверх из главной рамы 102 в заднем конце 304 рамы и выполнены с возможностью выдвижения и втягивания прямолинейно в направлении вверх и вниз посредством цилиндров 116 управления. Таким образом, зажимы 105 выполнены с возможностью подъема до контакта с кровлей тоннеля и в выдвижной комбинации с домкратными опорами 106, 115 приспособлены для расклинивания комбайна 100 в неподвижном положении между полом и кровлей тоннеля, когда он находится в режиме зарубки.

Тележка 104 закреплена с возможностью скольжения на верхней части главной рамы 102 посредством механизма 203 скольжения. Тележка 104 соединена с линейным гидравлическим цилиндром 201, так что благодаря возвратно-поступательному выдвижению и втягиванию цилиндра 201 тележка 104 приспособлена для скольжения прямолинейно между передним концом 303 рамы и задним концом 304 рамы.

Пара блоков 107 болтового крепления с гидравлическим приводом установлены на главной раме 102 между тележкой 104 и узлом 105, 116 сцепления с кровлей относительно продольного направления комбайна. Блоки 107 болтового крепления приспособлены для прикрепления решетчатой структуры (не показанной) к кровле тоннеля, когда комбайн 100 продвигается в направлении передней проходки. Комбайн 100 содержит также структуру поддержки решетки (не показанную), закрепленную преимущественно над тележкой 104, для того чтобы позиционно поддерживать решетку непосредственно под кровлей перед болтовым креплением на месте.

Пара опорных стоек 120 поворотно закреплены на и выступают вперед из тележки 104 непосредственно над передним концом 303 рамы. Опорные стойки 120 преимущественно разнесены в поперечном направлении комбайна 100 и выполнены с возможностью независимого поворота в сторону наружу друг от друга относительно тележки 104 и главной рамы 102. Каждая опорная стойка 120 содержит передний конец 503 и задний конец 504, ссылаясь на фиг.5. Первый монтажный фланец 118 предусмотрен в заднем конце 504 опорной стойки, преимущественно обращенном назад. Соответствующий второй монтажный фланец 119 выступает в сторону наружу из стороны тележки 104 непосредственно за первым фланцем 118. Пара линейных гидравлических цилиндров 117 установлены так, чтобы проходить между фланцами 118, 119, так что посредством линейного выдвижения и втягивания каждая опорная стойка 120 выполнена с возможностью поворота в преимущественно горизонтальной плоскости и в поперечном боковом направлении относительно сторон 302 рамы. Ссылаясь на фиг.4, каждая опорная стойка 120 закреплена на тележке 104 посредством поворотного стержня 404, проходящего преимущественно вертикально (когда комбайн 100 расположен на горизонтальной земле) через тележку 104 и подвешенного преимущественно над передним концом 303 главной рамы. Таким образом, каждая опорная стойка 120 выполнена с возможностью поворота или качания вокруг оси 400 поворота. Ссылаясь на фиг.5, каждая опорная стойка 120 дополнительно соединена с соответствующим внутренним гидравлическим цилиндром 500, закрепленным на внутреннем участке тележки 104, чтобы взаимодействовать с закрепленным сбоку цилиндром 117 для поворачивания в сторону каждой опорной стойки 120 вокруг оси 400 поворота.

Ссылаясь на фиг.4 и 5, поскольку соответствующие оси 400 поворота разнесены в поперечном направлении комбайна 100, при этом опорные стойки 120 выполнены с возможностью поворота внутрь до максимального внутреннего положения 501 и поворота в сторону наружу до максимального внешнего положения 502. В соответствии с конкретной реализацией, угол между внутренним и внешним поворотными положениями 501, 502 равен 20°.

Ссылаясь на фиг.1-3, консоль 121 поворотно закреплена преимущественно на переднем конце 503 каждой опорной стойки 120. Каждая консоль 121 содержит режущую головку 128, закрепленную с возможностью вращения на дистальном конце. Каждая режущая головка 128 имеет дискообразную (преимущественно цилиндрическую) конфигурацию. Множество преимущественно кольцеобразных или дисковых шарошек 127 закреплены на внешнем периметре каждой головки 128 и содержат острую кольцевую режущую кромку, приспособленную конкретно для нижней зарубки породы. Шарошки 127 вращательно закреплены независимо друг от друга и головки 128 и преимущественно свободны вращаться вокруг их собственной оси. Каждая шарошка 127 выступает аксиально за пределы самой передней кольцевой кромки головки 128, так что когда консоли 121 ориентированы так, чтобы проходить преимущественно вниз, шарошки 127 представляют собой самую нижнюю часть всей головки 128 и узла консолей 121. Каждая консоль 121 имеет длину, так что консоль 121 закреплена на каждой соответствующей опорной стойке 120 на или около проксимального конца консоли и закрепляет каждую головку на дистальном конце консоли. В частности, каждая консоль 121 содержит установленную внутри планетарную передачу, показанную в целом ссылочной позицией 122. Каждая зубчатая передача 122 предпочтительно от компании Wolfrom Research и соединена с приводным электродвигателем 130 через приводной механизм, обозначенный в целом ссылочной позицией 123. Пара приводных электродвигателей 125 закреплены на боковых сторонах каждой консоли 121 и ориентированы так, чтобы быть приблизительно параллельными оси вращения каждой соответствующей режущей головки 128, как показано на фиг.7. Каждая консоль 121 дополнительно содержит внутренний приводной и редукторный узел 124, соединенный с коробкой 126 передач, установленной на одном конце каждого из приводных электродвигателей 125. Каждая режущая головка 128 соединена с возможностью приведения в движение с приводными электродвигателями 125 посредством соответствующего редукторного узла 124 для обеспечения вращения режущей головки 128 вокруг оси 402.

В соответствии с конкретной реализацией, и как показано на фиг.7, каждая консоль 121 соединена с соответствующим электродвигателем 130, закрепленным на переднем конце тележки 104. Каждая планетарная передача 122 центрирована на поворотном стержне 405, имеющем ось 401 поворота, ссылаясь на фиг.4. Каждая ось 401 расположена так, чтобы быть преимущественно горизонтальной, когда комбайн 100 находится на горизонтальной земле. Таким образом, каждая консоль 121 выполнена с возможностью поворота (относительно каждой опорной стойки 120, тележки 104 и главной рамы 102) в направлении вверх и вниз (в вертикальной плоскости) посредством приведения в действие каждого электродвигателя 130. По существу каждая режущая головка 128 и в частности шарошки 127 выполнены с возможностью подъема и опускания вдоль дуговой траектории 602, ссылаясь на фиг.6. В частности, каждая консоль 121, головка 128 и шарошки 127 выполнены с возможностью поворота между самым нижним положением 601 и самым верхним поднятым положением 600, при этом угол между положениями 600 и 601 примерно равен 150°. В самом нижнем положении 601 каждая шарошка 127 и в частности головка 128 подвешена в наклонной ориентации, так что самая передняя шарошка 127 расположена ниже чем самая задняя шарошка 127. В соответствии с конкретной реализацией, данный угол наклона равен 10°. Данный угол является предпочтительным для приведения шарошек 127 в контакт с поверхностью породы под требуемым углом атаки, чтобы образовать первоначальную канавку или канал во время первого этапа операции нижней зарубки. Кроме того, большой диапазон перемещения режущих головок 128 по поверхности породы возможен, в частности, благодаря тому, что ось 401 отделена и расположена впереди относительно оси 400 на расстоянии, соответствующем длине каждой опорной стойки 120.

Ссылаясь на фиг.4, ось 400 поворота каждой опорной стойки расположена преимущественно перпендикулярно оси 401 поворота каждой консоли. Кроме того, ось 402 вращения каждой режущей головки 128 ориентирована преимущественно перпендикулярно оси 401 поворота каждой консоли. Соответствующая ось 403 вращения каждой шарошки 127 расположена под углом относительно оси 402 режущей головки, для того чтобы заостряться снаружи в направлении вниз. В частности, ось 403 каждой шарошки ориентирована так, чтобы быть расположенной ближе к ориентации оси 402 вращения каждой режущей головки и оси 400 поворота опорной стойки относительно преимущественно перпендикулярной оси 401 вращения консоли.

Таким образом, каждая опорная стойка 120 выполнена с возможностью поворота в сторону наружу в горизонтальной плоскости вокруг оси 400 каждой опорной стойки между предельными внутренним и положениями 501, 502. Кроме того, и ссылаясь на фиг.6, каждая соответствующая консоль 121 выполнена с возможностью поворота в направлении вверх и вниз вокруг оси 401 поворота консоли, чтобы поднимать и опускать шарошки 127 между предельными положениями 600, 601.

Загребающая передняя часть 129 закреплена на переднем конце 303 главной рамы непосредственно позади за каждой режущей головкой 128. Загребающая передняя часть 129 имеет обычную форму и конфигурацию, содержащую боковые погрузочные скаты и преимущественно наклонную, обращенную вверх поверхность контакта с материалом для приема и направления вырубленного материала назад от поверхности зарубки (и режущих головок 128). Комбайн 100 дополнительно содержит первый конвейер 202, проходящий продольно от загребающей передней части 129 так, чтобы выступать назад из заднего конца 403 рамы. Таким образом, материал, вырубленный из поверхности, собирается посредством передней части 129 и перемещается назад вдоль комбайна 100.

Ссылаясь на фиг.1-3, отсоединяемый блок 101 управления прикреплен к заднему концу 403 рамы посредством поворотного соединения 200. Блок 111 управления содержит кабину 110 для персонала (которую занимает машинист). Блок 111 дополнительно содержит электрический или гидравлический силовой агрегат 114 для управления различными гидравлическими и электрическими элементами комбайна 100, связанными с поворотом опорных стоек 120 и консолей 121, в дополнение к скользящему перемещению тележки 104 и вращательному движению режущих головок 128.

Блок 101 управления дополнительно содержит второй конвейер 112, проходящий преимущественно продольно вдоль блока 101 и соединен на своем самом переднем конце с задним концом первого конвейера 202. Блок 101 дополнительно содержит разгрузочный конвейер 113, выступающий назад из заднего конца второго конвейера 112 под углом, направленным вверх. Таким образом, вырубленный материал можно перемещать назад от режущих головок 128 вдоль конвейеров 202, 112 и 113, чтобы быть принятым грузовиком или другим транспортным средством.

При использовании, комбайн 100 расклинивают между полом и кровлей тоннеля посредством домкратных опор 106, 115 и зажимов 105 сцепления с кровлей. Затем тележка 104 может быть смещена в направлении вперед относительно главной рамы 102 для приведения шарошек 127 в контакт с поверхностью породы. Посредством электродвигателей 125 осуществляется вращение режущих головок 128, которые образуют первоначальную канавку или канал в поверхности породы в самом нижнем положении. Затем первую консоль 121 поворачивается вокруг оси 401 посредством электродвигателя 130, чтобы поднимать шарошки 127 вдоль траектории 602 для осуществления второго этапа операции нижней зарубки. Затем первая опорная стойка 120 может быть повернута в поперечном боковом направлении посредством поворота вокруг оси 400, и в сочетании с подъемом и опусканием вращение шарошек 127 образует углубление или полость в породе непосредственно перед первой консолью 121 и опорной стойкой 120. Затем приводят в движение вторую консоль 121 и соответствующую головку 128 и шарошки 127 в соответствии с действием первой консоли 121, включая поворот как в вертикальной, так и в горизонтальной плоскостях. Данное последующее двойное поворотное перемещение второй консоли 121 является независимым от первоначального двойного поворотного перемещения первой консоли 121. Управление фазировкой и последовательностью поворота консолей 121 вокруг осей 401 и опорных стоек 120 вокруг осей 400 осуществляется посредством блока 111 управления.

Когда достигнуто максимальное перемещение тележки 104 вперед, домкратные опоры 106, 115 втягиваются для приведения гусеничных лент 103 в контакт с землей. Гусеничные ленты 103 ориентированы преимущественно под наклоном (под углом приблизительно 10° относительно пола), так что когда осуществляется контакт с землей, шарошки 127 поднимают вертикально, для того чтобы освобождать пол тоннеля. Затем комбайн 100 может быть продвинут вперед посредством гусеничных лент 103. Затем снова могут быть приведены в движение домкратные опоры 106, 115, чтобы поднимать гусеничные ленты 103 от земли, а зажимы 105 приводить в контакт с кровлей тоннеля, чтобы повторять цикл зарубки. Самый передний зажим 108 сцепления с кровлей закреплен над тележкой 104, чтобы стабилизировать комбайн 100, когда тележку 104 продвигают в направлении вперед посредством линейного приводного цилиндра 201.

Реферат

Изобретение относится к проходческим комбайнам. Техническим результатом является повышение эффективности проходки твердой породы твердостью свыше 120 МПа. Проходческий комбайн, пригодный для создания тоннелей или подземных дорог, содержит главную раму; первую и вторую опорные стойки, поворотно установленные относительно главной рамы; по меньшей мере один привод первой и второй опорных стоек; первую и вторую консоль, каждая из которых поворотно прикреплена к соответствующей первой и второй опорной стойке посредством соответствующей оси поворота консоли, выровненной в направлении, проходящем поперек, включая перпендикулярно, относительно оси поворота каждой опорной стойки, для обеспечения возможности первой и второй консолям поворачиваться независимо друг от друга и поворачиваться относительно каждой из соответствующей первой и второй опорных стоек в направлении вверх и вниз; по меньшей мере один привод первой и второй консоли для осуществления независимого поворота первой и второй консолей; вращающуюся режущую головку, установленную на каждой из первой и второй консолей, причем каждая головка выполнена с возможностью вращения вокруг оси головки, ориентированной проходящей, по существу, поперек относительно оси поворота каждой соответствующей консоли. 2 н. и 19 з.п. ф-лы, 7 ил.

Формула

Документы, цитированные в отчёте о поиске

Горный проходческий комбайн

Комментарии