Способ и устройство для смешивания многофазного флюида - RU2585783C2

Код документа: RU2585783C2

Чертежи

Описание

Настоящее изобретение относится к устройству и способу для смешивания многофазного флюида, а также к устройству и способу для измерения физических свойств многофазного флюида.

Это изобретение в особенности применимо в нефтедобыче, например при разработке тяжелой нефти (т.е. имеющей высокую вязкость). В этой связи, может потребоваться получение данных ДОТ (давление, объем и температура) для тяжелой нефти, находящейся в условиях хранилища, для того, чтобы лучше предсказать ее поведение в ходе добычи.

В настоящий момент невозможно осуществить подъем многофазной смеси нефти и газа из хранилища в условиях хранилища. На самом деле, во время транспортировки газ улетучивается в воздух. Получение образца тяжелой нефти, насыщенного газом, следовательно, является на настоящий момент важной задачей для нефтяных компаний.

В традиционных измерительных ДОТ ячейках очень распространено использование магнитного перемешивания. На самом деле, для обычных флюидов, которые, следовательно, являются не очень вязкими, т.е. их вязкость лежит вблизи 10 мПа∙с (т.е. 10 миллипаскаль ∙ секунд), используются магнитные стержни, приводимые в действие вращательным магнитным смесителем, находящимся снаружи ДОТ ячейки. Аналогичное решение раскрыто в патентном документе WO 2007/027100, в котором смеситель содержится в поршне ДОТ ячейки. Аналогичное решение также раскрыто в статье ″Анализ флюида в резервуаре с использованием экспресс-анализа ДОТ″, авторами которой являются И.А. Кан, К. МакАндрюс, Дж.П. Хосе и А.К.М. Джамалуддин.

Однако эти решения не годятся для случая тяжелой нефти по причине высокой вязкости (фазы тяжелой нефти) флюида, подлежащего смешиванию. На самом деле, для флюида с вязкостью около 10000 мПа∙с, т.е. 10 Па∙с (например, при температурах примерно от 0°C до 100°C и/или давлении между 1 и 200 бар), могут возникать различные проблемы, например, наличие мертвого пространства или слишком слабой перемешивающей силы.

При этом для смешивания тяжелой нефти и газа используют реализуемую вручную и затратную по времени технологию. Эта технология включает в себя впрыскивание газа в нефть и ожидание гомогенизации смеси. Действия включают в себя изменение ориентации ячейки для того, чтобы использовать действие гравитации. Для определения полной гомогенизации наблюдают за давлением, преобладающим в ДОТ ячейке. Оно понижается во время фазы гомогенизации, а затем, когда газ растворяется в смеси, стабилизируется. Это может потребовать нескольких недель, поскольку тяжелая нефть имеет очень низкий коэффициент диффузии, порядка 10-10 m2∙s-1.

Следовательно, существует потребность усовершенствования способа смешивания многофазного флюида.

С этой целью в изобретении предложено устройство для смешивания многофазного флюида, содержащее смесительную камеру; смешивающий элемент, выполненный с возможностью перемещения вдоль центральной оси смесительной камеры, причем расстояние между точкой внутренней поверхности смесительной камеры и центральной осью занято на от 85% до 95% смешивающим элементом, расположенным вдоль по меньшей мере одного участка, поперечного центральной оси.

Согласно примерам смесительное устройство может проявлять один или более из следующих признаков:

смешивающий элемент имеет обладающий проникающей способностью передний профиль и обладающий проникающей способностью задний профиль;

смешивающий элемент является сферическим, цилиндрическим с полусферами на концах цилиндра или цилиндрическим с конусами на концах цилиндра;

смесительная камера является цилиндрической;

смесительная камера имеет на своих концах форму, которая является комплементарной смешивающему элементу;

смешивающий элемент выполнен с возможностью перемещения посредством магнитного привода;

смешивающий элемент содержит магнитный материал;

магнитное поле может перемещаться вдоль центральной оси смесительной камеры;

магнитное поле создается посредством по меньшей мере одного магнита, расположенного вокруг смесительной камеры, и установленного с возможностью перемещения вдоль смесительной камеры;

магнит выполнен из феррита, ферробора-неодима и/или кобальта-самария, и/или воздушный промежуток выполнен из мягкой стали;

устройство также содержит каретку, выполненную с возможностью перемещения вдоль центральной оси посредством двигателя, снабженного датчиком крутящего момента, причем каретка несет на себе магнит;

смешивающий элемент представляет собой себя сферу, выполненную из магнитного материала и хромированного покрытия (Ni-Cu-Ni-Cr), причем сфера имеет диаметр, лежащий между 18.8 мм и 19.2 мм, вес 27 г и имеет намагниченность 0,3 МДж·м-3 и силу сцепления порядка 5.6 кг.

В изобретении также предложено устройство для измерения физических свойств многофазного флюида, содержащее упомянутое выше смесительное устройство; средства для измерения физических свойств флюида.

Согласно примерам измерительное устройство может иметь один или более из следующих признаков:

смесительная камера представляет собой ДОТ ячейку;

ячейка ДОТ расположена внутри нагревательного сосуда, в котором используется водяная баня и теплоноситель или используется сушильная печь.

В изобретении также предложен способ смешивания многофазного флюида посредством упомянутого выше смесительного устройства, содержащий следующие шаги: подают многофазный флюид в смесительную камеру; перемещают смешивающий элемент во флюиде вдоль центральной оси смесительной камеры.

Согласно примерам способ смешивания может содержать один или более из следующих признаков:

флюид содержит вязкую фазу, коэффициент вязкости которой лежит между 1 и 100 Па∙с, предпочтительно между 1 и 60 Па∙с, предпочтительно между 5 и 15 Па·с;

вязкая фаза представляет собой тяжелую нефть, и флюид также содержит газообразную фазу;

шаг передвижения смешивающего элемента включает в себя движения вперед и назад, предпочтительно со скоростью большей чем 0,005 м/с, предпочтительно большей чем 0,01 м/с и/или меньшей чем 0,1 м/с, предпочтительно меньшей чем 0,03 м/с.

В изобретении также предложен способ для измерения физических свойств многофазного флюида, содержащий следующие шаги: осуществляют гомогенизацию флюида, посредством упомянутого выше способа смешивания; измеряют физические свойства гомогенизированного флюида.

В изобретении также предложен способ подготовки углеводородных соединений, содержащий следующие шаги: выполняют анализ хранилища углеводородных соединений посредством измерения физических свойств взятого из хранилища образца многофазного флюида согласно упомянутому выше способу измерений.

Другие признаки и преимущества изобретения будут понятны из последующего подробного описания вариантов осуществления изобретения, приведенных только в качестве примера, со ссылками на чертежи, на которых проиллюстрированы:

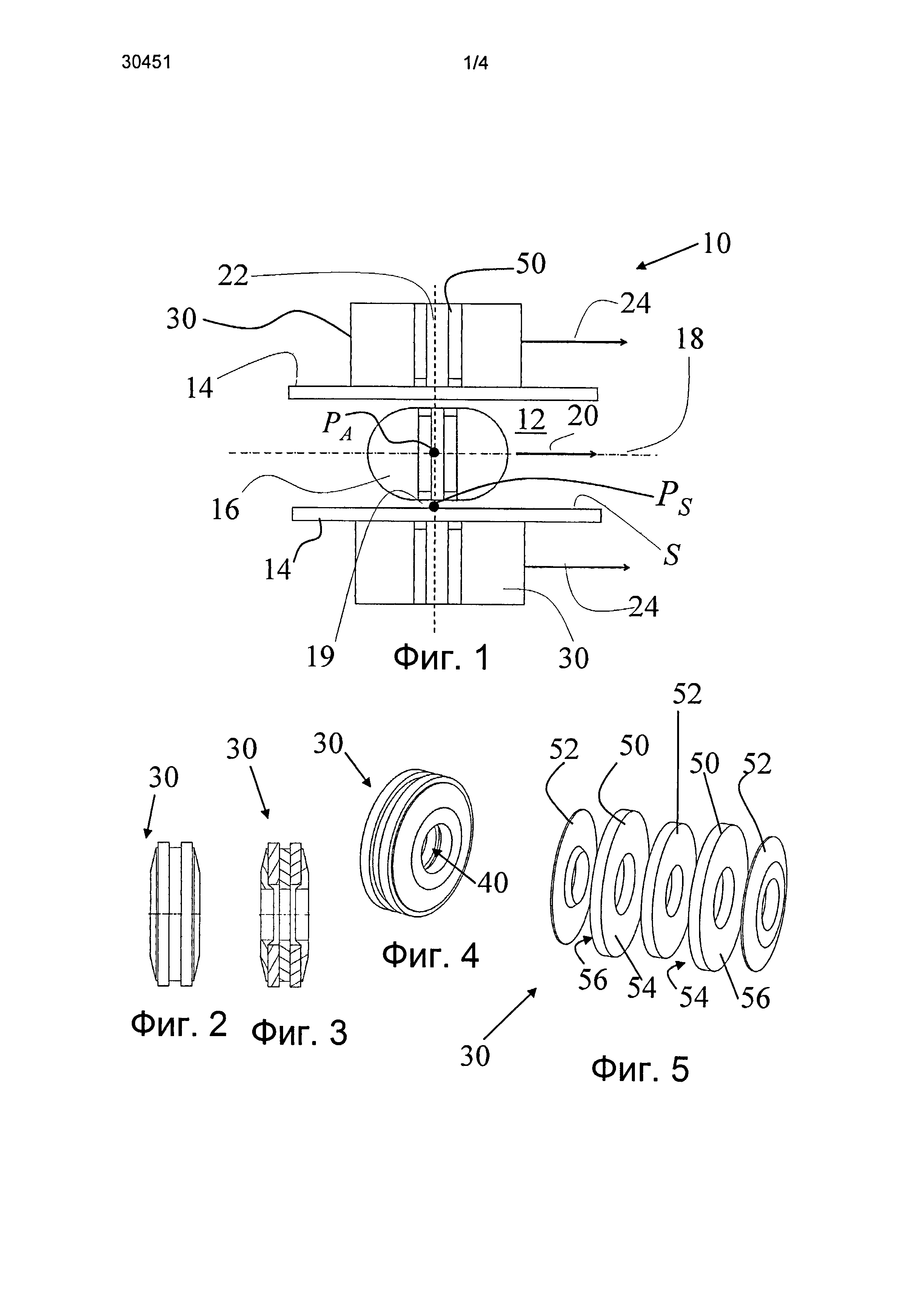

фиг.1 - пример смесительного устройства;

фиг.2-5 - пример системы для создания магнитного поля;

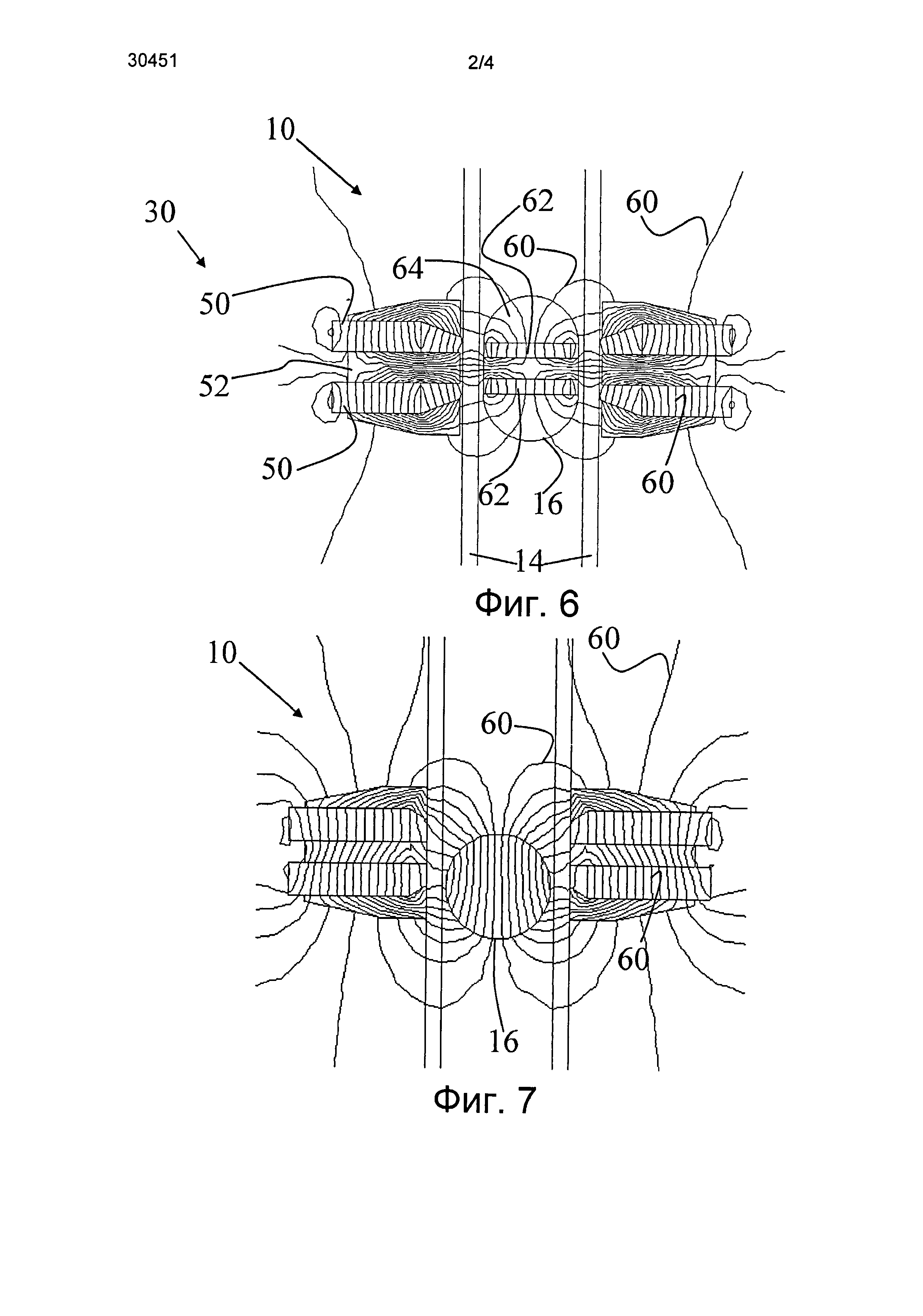

фиг.6 - смесительное устройство по фиг.1 с линиями магнитного поля;

фиг.7 - смесительное устройство со сферическим смешивающим элементом;

фиг.8 - график, отображающий силу, необходимую для перемещения сферического смешивающего элемента во флюиде, как функцию от его вязкости;

фиг.9 - аксонометрическое изображение смесительного устройства по фиг.1 со сферическим смешивающим элементом 16;

фиг.10 - аксонометрическое изображение устройства для измерения физических свойств многофазного флюида.

Изобретение относится к устройству для смешивания многофазного флюида. Смесительное устройство содержит смесительную камеру и смешивающий элемент. Смешивающий элемент выполнен с возможностью перемещения вдоль центральной оси смесительной камеры. Вдоль по меньшей мере одного участка смешивающего элемента в направлении, поперечном к оси, расстояние между точкой внутренней поверхности смесительной камеры и центральной осью занято смешивающим элементом на от 85% до 95%. Это смесительное устройство обеспечивает возможность более быстрого смешивания многофазного флюида, в особенности, когда одна из фаз имеет высокую вязкость.

Когда смешивающий элемент выполнен с возможностью прямолинейного перемещения, он обычно подвергается меньшему напряжению, чем в системе с вращательным смесителем. Таким образом, устройство приспособлено для многофазного флюида, содержащего вязкую фазу, поскольку устройство требует воздействия меньшей силы для движения смешивающего элемента. Смешивающий элемент может, в частности, иметь обладающий проникающей способностью передний профиль и обладающий проникающей способностью задний профиль. Это дополнительно понижает нагрузки, возникающие во время смешивания и, следовательно, силу, необходимую для выполнения смешивания. Обладающим проникающей способностью профилем называется равномерный (понижающийся) участок смешивающего элемента вдоль центральной оси, начинающийся от центрального участка смесителя и проходящий в направлении передней и задней наружных поверхностей. Таким образом, каждая половина (передней и задняя) смесителя может иметь вершину.

Для того чтобы обеспечить смешивание посредством этого поступательного движения, расстояние между точкой внутренней поверхности смесительной камеры и центральной осью занято смешивающим элементом на от 85% до 95% вдоль по меньшей мере одного участка, поперечного оси. Другими словами, во время использования смесительного устройства, т.е. когда смесительная камера содержит многофазный флюид и смешивающий элемент находится в движении, существует по меньшей мере одна точка PS на внутренней поверхности камеры, которая имеет ортогональную проекцию на центральную ось в точке PA, расстояние между PS и PA занято смешивающим элементом по меньшей мере на 85% и самое большое на 95%. Таким образом, по меньшей мере в один момент движения по меньшей мере один сектор, соединяющий точку внутренней поверхности и ось (соединяющий PS и PSA), состоит на от 85% до 95% из смешивающего элемента.

Смешивающий элемент, следовательно, имеет участок, близко расположенный к этой смесительной камере в такой точке PS и включающий в себя малую поверхность обмена. Наличие малой поверхности обмена обеспечивает кручение многофазного флюида, что обеспечивает лучший перенос флюида и, следовательно, более гомогенную смесь. Это кручение еще более важно, когда флюид содержит вязкую фазу.

Благодаря тому что доля смесителя по отношению к расстоянию составляет от 85% до 95%, обеспечивается хорошее смешивание, оставляя при этом достаточную подвижность смешивающему элементу. На самом деле, повышение этого соотношения вызывает повышение силы вязкости, что еще более заметно, когда флюид содержит вязкую фазу. Следовательно, для смешивающего элемента расстояние от любой точки поверхности до центральной оси предпочтительно всегда занято смешивающим элементом в пропорции меньше чем на 95%.

Смесительное устройство может, следовательно, быть использовано для способа смешивания, содержащего следующие шаги: помещают многофазный флюид в смесительную камеру и перемещают смешивающий элемент во флюиде вдоль центральной оси смесительной камеры. Такой способ обеспечивает гомогенное и быстрое смешивание многофазного флюида. Флюид может содержать вязкую фазу, коэффициент вязкости которой лежит между 1 и 100 Па·с, предпочтительно между 1 и 60 Па·с, предпочтительно между 5 и 15 Па·с. Например, вязкая фаза представляет собой тяжелую нефть, а флюид также содержит газообразную фазу. Смесительное устройство затем обеспечивает возможность получения гомогенной смеси тяжелой нефти и газа. В этом случае устройство особенно эффективно в том, что оно обеспечивает быструю и эффективную гомогенизацию смеси нефти и газа. Однако посредством смесительного устройства могут быть перемешаны все типы очень вязких продуктов.

Перемещение смешивающего элемента может содержать движения вперед и назад, например, до тех пор, пока смесь не становится гомогенизированной. Способ может содержать шаг определения гомогенизации, например, пользователем (например, на основании его опыта), или посредством измерений давления и/или вязкости смеси. Например, давление может быть измерено посредством специальных датчиков, и/или вязкость может быть измерена посредством измерения интенсивности действия привода смесительного устройства, как будет пояснено ниже со ссылками на фиг.9. Например, смесь может быть определена как гомогенная, когда производная изменения давления или вязкости становится близкой к нулю (ниже заданного порогового значения). Скорость смешивающего элемента может зависеть от вязкости вязкой фазы многофазного флюида (например, фазы нефти). Например, в случае нефти, чем выше вязкость нефти, тем более медленно может двигаться смешивающий элемент. Эта скорость может быть определена произвольно, например как функция на основании опыта пользователя. В любом случае, скорость может быть больше чем 0,005 м·с, предпочтительно больше чем 0,01 м·с и/или меньше чем 0,1 м·с, предпочтительно меньше чем 0,03 м·с. Следует заметить, что устройство может содержать средства для вычисления скорости, и/или преобразования/задания определенной скорости вручную, или автоматическим образом. Способ может, следовательно, содержать шаги вычисления скорости и/или преобразования/задания определенной скорости. Такое движение обеспечивает возможность быстрого и гомогенного смешивания, избегая при этом создания эмульсий или пены в результате турбулентного движения, причем скорость контролируется для этого достаточным образом. При этом газ хорошо растворяется во флюиде. На самом деле, смесительное устройство и способ смешивания, упомянутые выше, обеспечивают хорошую гомогенизацию без перемешивания. Однако во время перемешивания может появиться эмульсия в случае флюида типа жидкость-жидкость или ″пена″ в случае флюида типа жидкость-газ, что препятствует гомогенизации. Например, в случае флюида, состоящего из газа и нефти, могут образовываться стабильные пузырьки газа в нефти. Это образование пузырьков газа препятствует гомогенизации и замедляет ее.

В случае флюида, состоящего из газа и нефти, момент и начало падения давления могут также обеспечивать возможность получения коэффициента диффузии газа в нефти и поведения нефти. Изменение вязкости также может предоставлять информацию о поведении нефти. Устройство, следовательно, обеспечивает возможность получения образца из тяжелой нефти и газа, гомогенизированного правильным образом настолько быстро, насколько это возможно, и потенциальное получение информации о его свойствах. Затем можно провести измерение физических свойств гомогенизированного многофазного флюида.

Например, смесительное устройство может быть частью устройства для измерения физических свойств многофазного флюида, также содержащего средства для измерения физических свойств флюида. Следовательно, возможно осуществить измерение физических свойств флюида в условиях хранилища, т.е. при различных гомогенизированных фазах. В частности, смесительная камера может являться ДОТ ячейкой. Такое измерительное устройство особенно полезно для использования в способе добычи углеводородных соединений, включающем в себя анализ хранилища углеводородных соединений посредством измерения физических свойств образца многофазного флюида, полученного из хранилища. На самом деле, как было упомянуто выше, получение образца в условиях хранилища является затруднительным, поскольку газ улетучивается. Смесительное устройство обеспечивает возможность смешивания образца, а затем измерения его физических свойств, проводя традиционным образом ДОТ измерения (давление, объем, температура).

Примеры смесительного устройства и измерительного устройства будут описаны со ссылками на чертежи.

Фиг.1 иллюстрирует пример смесительного устройства.

В этом примере смесительное устройство 10 изображено частично и в продольном разрезе, причем, проиллюстрирован только фрагмент смесительной камеры 14. Смесительная камера 14 содержит стенки, ограничивающие внутренний объем 12. Смесительная камера 14, следовательно, содержит внутреннюю поверхность S, которая является поверхностью стенки, противоположной внутреннему объему 12. Смесительная камера 14, следовательно, приспособлена для приема во внутренний объем 12 многофазного флюида для его смешивания. С этой целью смесительное устройство 10 содержит смешивающий элемент 16. Как проиллюстрировано на фиг.1, смешивающий элемент 16 выполнен с возможностью перемещения вдоль центральной оси 18 смесительной камеры 14. Это движение указано стрелкой 20. Фиг.1 иллюстрирует участок 22 смешивающего элемента 16, поперечный центральной оси 18.

Вдоль участка 22 расстояние между точкой PS внутренней поверхности S и центральной осью 18 занято смешивающим элементом 16 на от 85% до 95%. Другими словами, если рассмотреть точку PA, являющуюся ортогональной проекцией точки PS на ось 18, расстояние между PS и PA занято на от 85 до 95% смешивающим элементом 16 (фиг.1, в качестве иллюстрации, необязательно точно воспроизводит эту пропорцию). Как было пояснено ранее, смесительное устройство 10 обеспечивает возможность более быстрого получения гомогенной смеси нефти и газа. На самом деле, многофазный флюид вращается и, следовательно, смешивается в промежутке 19, образованном пространством между смешивающим элементом 16 и внутренним пространством S. Качество смешивания повышается относительно выполняемого вручную известного из уровня техники способа, поскольку в смеси нет мертвого объема. Другими словами, смесь является более гомогенной.

Промежуток 19 соответствует наибольшему поперечному участку смешивающего элемента 16 (т.е. участку, занимающему большую часть пространства внутри смесительной камеры 14). На этом участке более значительное расстояние между точкой внутренней поверхности смесительной камеры 14 и центральной осью 18 занято на от 85% до 95% смешивающим элементом 16 вдоль по меньшей мере одного участка 22, поперечного центральной оси 18. Другими словами, для смешивающего элемента 16, вдоль центральной оси 18 самое большое от 85 до 95% расстояния занято смешивающим элементом 16.

В примере на фиг.1 расстояние между внутренней поверхностью S и центральной осью 18 вдоль участка 22 занято повсюду смешивающим элементом 16 на от 85% до 95%. Другими словами, все точки, принадлежащие как внутренней поверхности S, так и участку 22, находятся на расстоянии от центральной оси 18, занятом на от 85 до 95% смешивающим элементом 16, т.е. смешивающий элемент 16, следовательно, занимает от 85 до 95% всех секторов, соединяющих ось 18 и внутреннюю поверхность S. Это расширяет область кручения на всю поверхность смешивающего элемента 16 и тем самым ускоряет смешивание.

Упомянутые выше свойства, в частности, подтверждаются, если смесительная камера 14 имеет по существу цилиндрическую форму с радиусом R, и смешивающий элемент 16 имеет по меньшей мере один участок, поперечный центральной оси 18, с радиусом r, так что r=k·R, при этом k лежит между 85% и 95%, как в случае примера фиг.1. На самом деле, в примере фиг.1 смешивающий элемент 16 является цилиндрическим с полусферами на концах цилиндра. В данном случае свойства подтверждаются, по меньшей мере, для каждого участка, принадлежащего цилиндрическому фрагменту смешивающего элемента 16. В случае сферического смешивающего элемента 16 свойства подтверждаются по меньшей мере для (наибольшего) центрального участка. В любом случае, свойства подтверждаются, по меньшей мере, для наибольшего поперечного участка смешивающего элемента 16. Другие формы смешивающего элемента 16 также подтверждают упомянутые выше свойства, например, если смешивающий элемент 16 является сферическим (как в примерах фиг.7-10, описанных ниже), или цилиндрическим с конусами на концах цилиндра, или простым цилиндрическим, или коническим.

Сферические формы, с полусферами на концах цилиндра, и цилиндрические с конусами на концах цилиндра имеют дополнительное преимущество в том, что они обеспечивают обладающий проникающей способностью профиль, как обсуждалось ранее. Это снижает нагрузку, которую претерпевает смешивающий элемент 16. Сфера особенно хорошо приспособлена для того, чтобы обеспечить хорошее проникновение смешивающего элемента 16 во флюид.

В любом случае смесительная камера 14 может иметь на своих концах форму, которая является комплементарной смешивающему элементу 16 (концы не изображены на фиг.1). Например, если смешивающий элемент 16 является сферическим или цилиндрическим с полусферами на концах цилиндра, смесительная камера 14 может иметь полусферическое основание на своих концах. Это позволяет избежать мертвого пространства, поскольку смешивающий элемент 16 во время смешивания подходит к концам.

Смешивающий элемент 16 может быть выполнен с возможностью перемещения посредством магнитного привода. Это оставляет больше пространства для многофазного флюида в смесительной камере 14 за счет отсутствия в ней механических приводных средств. Также смесительное устройство 10 является более легким в изготовлении. В примере на фиг.1 смешивающий элемент 16 содержит магнитный материал, причем смешивающий элемент 16 приводится в движение вдоль центральной оси 18 посредством подвижного магнитного поля. В частности, магнитное поле создается посредством по меньшей мере одного магнита 50, расположенного вокруг смесительной камеры 14 и выполненного с возможностью двигаться вдоль смесительной камеры 14. Магнит 50 прикреплен к системе 30 для создания магнитного поля посредством поступательного движения вдоль оси 18, как проиллюстрировано на фиг.1 стрелками 24. Подвижное магнитное поле может также быть создано с помощью соленоидов, расположенных соответствующим образом вокруг смесительной камеры 14. Создание подвижного магнитного поля с помощью магнитных материалов, перемещающихся прямолинейно, обеспечивает возможность значительно понизить потребление смесительным устройством 10 энергии. Это особенно оптимально с точки зрения сохранения энергии, когда способ смешивания продолжается несколько часов.

В связи с этим смесительная камера 14 предпочтительно выполнена из немагнитного материала для того, чтобы избежать магнитного взаимодействия, предпочтительно из немагнитной нержавеющей стали (например, INOX 316L) или алюминия. Стенка смесительной камеры 14 может иметь ограниченную толщину, предпочтительно меньше 10 мм, или меньше 5 мм, предпочтительно в районе 3 мм. Это обеспечивает сохранение энергии, когда магнитное поле, создаваемое внутри камеры 14, испытывает меньшее возмущение.

Фиг.2-5 соответственно иллюстрируют полный вид сбоку, вид сбоку в разрезе, аксонометрическое изображение и вид системы 30 для создания магнитного поля в разобранном виде.

Система 30 содержит два магнита 50, разделенных и окруженных прокладками 52, образующими ″воздушный промежуток.″ Система 30 имеет центральной проход 40, обеспечивающий ее скольжение вокруг смесительной камеры 14. В данном примере два магнита 50 имеют противоположную ориентацию. Например, грани 54 являются северными полюсами, и грани 56 являются южными полюсами магнитов 50, или наоборот. Магниты 50 могут быть выполнены из феррита, ферробор-неодима и/или кобальта-самария. Воздушный промежуток может быть выполнен из мягкой стали, обеспечивающей возможность концентрации магнитного поля. Магниты 50 и прокладки 52 имеют, в этом примере, форму диска, снабженного в центре отверстием. Система 30, следовательно, имеет форму кольца. Такая форма обеспечивает возможность создания стабильного магнитного поля внутри смесительной камеры 14. Магнитное поле может двигаться посредством скольжения выполненной в форме кольца системы 30 вокруг смесительной камеры 14. Магнитное поле, следовательно, приводит в действие смешивающий элемент 16 для того, чтобы обеспечить смешивание. На самом деле, смешивающий элемент 16 может также содержать магнитный материал, который может совпадать с материалом магнитов 50 или быть другим материалом. Например, это может быть феррит, ферробор-неодим и/или кобальт-самарий.

Фиг.6 иллюстрирует смесительное устройство 10 примера фиг.1, где показаны образованные линии 60 магнитного поля. В этом примере смешивающий элемент 16 содержит в воздушном промежутке 64 два магнита 62. Обычно, если северные грани двух магнитов 50 противоположны друг другу в системе 30, южные грани магнитов 62 соответственно противоположны друг другу в смешивающем элементе 16, и наоборот. Линии поля 60 в данной конфигурации по существу параллельны центральной оси, проходящей через магниты 62 смешивающего элемента 16, и, следовательно, параллельны направлению поступательного движения смешивающего элемента 16. Магнитное поле, следовательно, сконфигурировано для создания оптимальной ведущей магнитной силы.

Фиг.7 иллюстрирует смесительное устройство 10, имеющее смешивающий элемент 16, отличный от примера фиг.1. На фиг.7 смешивающий элемент 16 является сферическим. В этом примере смешивающий элемент 16 может представлять собой сферу, выполненную из магнитного материала и имеющую хромированное покрытие (Ni-Cu-Ni-Cr). Сфера может иметь диаметр от 18.9 мм до 19.1 мм, вес около 25-29 г, предпочтительно 27 г. Сфера может иметь намагниченность порядка 0,2-0,4 МДж·м-3, предпочтительно 0,3 МДж·м-3 и силу сцепления порядка 5.4-5.8 кг, предпочтительно 5.6 кг. Как и в предыдущем примере, в данной конфигурации линии поля 60 по существу параллельны центральной оси смешивающего элемента 16.

Посредством программного обеспечения, использующего метод конечных элементов, мы можем оценить индуцированное магнитное поле и, следовательно, определить магнитную силу, воздействующую на смешивающий элемент 16. Для конфигурации фиг.7 получают магнитные силы порядка 60 Н. Однако посредством вычислений, основанных на гидромеханике, мы можем оценить известным образом силу сопротивления флюида для сферического смешивающего элемента 16 для диапазона вязкости, соответствующего тяжелой нефти. При этом получается график типа, представленного на фиг.8, на котором изображена кривая 80, отображающая силу (ось y), необходимую для перемещения сферического смешивающего элемента 16 во флюиде как функцию от его вязкости (ось x).

Было отмечено, что сила, получаемая для конфигурации на фиг.7, эквивалентна той, которая необходима для движения сферического смешивающего элемента 16 во флюиде, имеющем вязкость до 50000 мПа·с, например, при температурах от 0°C до 100°C и/или давлении от 1 до 200 бар. Конфигурация, представленная на фиг.7, является особенно эффективной в случае тяжелой нефти, вязкость которой составляет порядка 10000 мПа·с.

Теперь посмотрим на фиг.9, иллюстрирующую аксонометрическое изображение смесительного устройства 10 по фиг.1 со сферическим смешивающим элементом 16. На данной фигуре смесительное устройство 10 открыто для лучшей иллюстрации различных его компонентов. В данном примере смесительное устройство 10 дополнительно включает в себя каретку 90, выполненную с возможностью перемещения вдоль центральной оси 18. Каретка 90 несет на себе магниты 50. Система 30 обычно прикрепляется к каретке, например, посредством винтов 92. Каретка 90 может управляться при передвижении посредством двигателя с ременной передачей, двигателя с зубчатой передачей или системой с двигателем и червячной передачей. Параметры управления передвижением могут вычисляться как функция давления внутри смесительной камеры 14, в этом случае она содержит датчик давления. Это позволяет автоматизировать процесс смешивания многофазного флюида. Двигатель может быть снабжен датчиком силы. Сила, необходимая для перемещения, связана с вязкостью флюида, причем для получения информации о вязкости флюида используется датчик силы, например датчик крутящего момента, соединенный с двигателем.

Теперь посмотрим на фиг.10, иллюстрирующую аксонометрическое изображение устройства 100 для измерения физических свойств многофазного флюида, содержащего смесительное устройство 10 по фиг.9 дополнительно со средством для измерения физических свойств флюида (обычно ДОТ), при этом смесительная камера 14 представляет собой ДОТ ячейку. На данной фигуре измерительное устройство 100 и смесительное устройство 10 открыты для того, чтобы лучше проиллюстрировать их различные компоненты. Измерительное устройство 100 особенно пригодно для выполнения ДОТ измерений для образцов многофазных флюидов (тяжелая нефть + газ). ДОТ ячейка 14 расположена внутри нагревательного сосуда 102. Нагревание может осуществляться с помощью водяной бани посредством теплоносителя, или с помощью сушильной печи (например, сосуд включает в себя сушильную печь). Традиционные ДОТ ячейки имеют средства для регулировки температуры, обычно тепловое сопротивление, типа, раскрытого в документе JP 7167767 A. Использование сосуда 102, погруженного в подходящий для этого теплоноситель, например Galden НТ 200, или нагревание посредством сушильной печи обеспечивает возможность нагревания без такого сопротивления и, следовательно, позволяет сохранить объем сосуда 102 для использования каретки 90.

Фиг.10 иллюстрирует каретку 90, а также двигатель 104, управляющий передвижением каретки 90. Измерительное устройство 100 содержит входное отверстие 112 для нефти и входное отверстие 114 для газа, предназначенные для подачи многофазного флюида (в данном случае - двухфазного) в ДОТ ячейку 14. Измерительное устройство 100 также содержит контролирующую систему 110, воздействующую на внутренний объем ДОТ ячейки, а также датчик 106 давления и датчик 108 температуры. Измерительное устройство 100, следовательно, обеспечивает возможность осуществления ДОТ измерений после подачи многофазного флюида в ДОТ ячейку и смешивания его посредством смесительного устройства 10.

Испытания проводились на прототипе устройства 100 с силиконовыми маслами, имеющими вязкость, аналогичную тяжелой нефти. Испытание, в частности, было проведено для нефти при 10000 мПа·с, а другое - для нефти при 60000 мПа·с. Испытания проводились при атмосферном давлении (0,1 мПа) и температуре (25°C). Испытания были убедительными, т.е. многофазная жидкость была тщательно перемешана и измерения были стабильными. Испытания с теми же самыми силиконовыми маслами проводились при различных давлениях (0,1-20 мПа) и также привели к убедительным результатам.

Реферат

Настоящее изобретение относится к устройству и способу для смешивания многофазного флюида, а также к устройству и способу для измерения физических свойств многофазного флюида и может использоваться в нефтедобыче, например при разработке тяжелой нефти (т.е. имеющей высокую вязкость). Устройство (10) для смешивания многофазного флюида содержит смесительную камеру (14); смешивающий элемент (16), выполненный с возможностью перемещения вдоль центральной оси (18) смесительной камеры (14), причем расстояние между точкой (P) внутренней поверхности (S) смесительной камеры (14) и центральной осью (18) занято на от 85% до 95% смешивающим элементом (16) вдоль по меньшей мере одного участка (22), поперечного центральной оси (18). В изобретении также предложен улучшенный способ смешивания многофазного флюида. Изобретение обеспечивает повышение качества смешивания многофазного флюида. 5 н. и 15 з.п. ф-лы, 10 ил.

Формула

смесительную камеру (14);

смешивающий элемент (16), выполненный с возможностью перемещения вдоль центральной оси (18) смесительной камеры (14) для смешивания тяжелой нефти и газа в смесительной камере (14) с растворением газа в тяжелой нефти, причем расстояние между точкой (PS) внутренней поверхности (S) смесительной камеры (14) и центральной осью (18) занято на от 85% до 95% смешивающим элементом (16) вдоль по меньшей мере одного участка (22), поперечного центральной оси (18).

смесительное устройство (10) по любому из пп. 1-10;

средства (106, 108) для измерения физических свойств флюида, причем смесительная камера образует ДОТ ячейку (ячейка для измерения давления, объема и температуры).

подают тяжелую нефть и газ в смесительную камеру (14);

перемещают смешивающий элемент (16) во флюиде вдоль центральной оси (18) смесительной камеры (14) так, что газ растворяется в тяжелой нефти, причем коэффициент вязкости нефти находится в диапазоне от 1 до 100 Па·с.

измеряют физические свойства гомогенизированного флюида.

Комментарии