Способ и устройство для кальцинирования гипса - RU2375324C2

Код документа: RU2375324C2

Чертежи

Описание

Данное изобретение относится к высокоэффективному способу и устройству для кальцинирования гипса и/или сушки гипса.

Уровень техники

Кальцинирование гипса содержит преобразование двуводного сульфата кальция посредством нагревания в полугидросульфат кальция, лучше известный как штукатурный гипс. Известные способы и устройства кальцинирования имеют различные формы. Традиционно, кальцинирование гипса выполняют в большом котле, имеющем утолщенное куполообразное дно, на которое направляют пламя сжигаемого газа, при этом котел и пламя горелки заключены в подходящую огнеупорную структуру. Обычно имеется соединенная горячая шахта, в которую подают кальцинированный материал. Котел должен выдерживать температуры в диапазоне 2000-2400°Ф, поэтому требуется дорогостоящая стальная плита для огневого пространства на куполообразном дне, которая обычно имеет толщину 1 3/4 дюйма. В патенте США № 3326509 раскрыт этот тип конструкции. Этот подход имеет несколько недостатков, таких как экстремально высокие потери горячих газов горелки и связанная с этим оболочка из огнеупорного кирпича, которая при необходимости ремонта или прекращения работы котла требует сначала длительного периода охлаждения.

Другие котлы для кальцинирования указанного выше типа включают дополнительные конструкции погружного сжигания, где выходные газы из питаемых газом горелок выпускаются непосредственно в содержимое котла. В этом случае газовое пламя ударяется непосредственно в подлежащий кальцинированию материал, и имеется повышенная вероятность образования так называемого обожженного «намертво» материала, т.е. нерастворимого ангидрита. В патентах США №№ 4176157 и 4238238 раскрыт подход этого типа. Дополнительно к этому, другие котлы для кальцинирования согласно уровню техники включают ряды поперечных труб горелок, которые проходят обычно горизонтально по всему котлу, обеспечивая направляющие горячих газов внутрь огнеупорной структуры и вокруг котла дополнительно через трубы и тем самым через содержимое котла для его дополнительного нагревания. В патентах США №№ 3307915 и 4163390 раскрыт этот тип конструкции котла. Имеются также горизонтально выровненные вращающиеся структуры кальцинирования; в патенте США № 3871829 раскрыт этот подход.

Помимо указанных выше конструкций котла, в которых обычно используется дорогостоящая огнеупорная структура, имеются также котлы без огнеупорных материалов с использованием принципа погружного сгорания, включая котлы, имеющие вспомогательную структуру тяговых труб, окружающих основную трубу горелки для уменьшения образования обожженного намертво нерастворимого ангидрита. Конструкция этого типа раскрыта в патенте США № 4626199. Дополнительно к этому, имеются так называемые конические котлы без огнеупорных материалов с различными типами систем нагревания с погружным сгоранием, связанных снова с ожидаемым риском образования неравномерного штукатурного гипса и обожженного намертво материала. Такие конические конструкции котлов раскрыты в патентах США №№ 4629419 и 4744961. Более поздние модификации котлов для кальцинирования включают так называемые конструкции форсированных горелок, включая электрические форсированные стержни для кальцинирования, см. патент США № 4744963, и конструкции форсированных газовых горелок, используемых в качестве вспомогательных нагревателей к обычным конструкциям котлов с огнеупорным материалом.

В патентах США №№ 5743954 и 5927968 раскрыты способ и устройство для непрерывного кальцинирования гипсового материала в котле без огнеупорного материала, предпочтительно нагреваемого с помощью нескольких рядов отдельных погруженных трубных витков, при этом каждый виток работает внутри специальной зоны кальцинирования внутри котла.

Сущность изобретения

Данное изобретение обеспечивает устройство для кальцинирования гипса, содержащее корпус с нижней стенкой, открытым верхом и множеством боковых стенок, проходящих между нижней стенкой и открытым верхом. К корпусу прикреплена оправка для приема сырого гипса из источника и передачи гипса в корпус. Устройство дополнительно включает, по меньшей мере, одну горелку, соединенную с корпусом и предназначенную для сжигания смеси топлива с воздухом для нагревания гипса. По меньшей мере, один извилистый канал горелки проходит от горелки через корпус и заканчивается через верхнюю поверхность опорного настила, предназначенного для удерживания гипса в корпусе. Гипс сначала нагревается с помощью переноса тепла за счет теплопроводности из канала горелки, а затем нагревается отработавшим газом, который повторно подается в гипс со дна устройства. Отработавший газ обеспечивает псевдоожижение гипса в качестве части процесса кальцинирования.

Устройство может включать смесительный механизм, предназначенный для обеспечения хорошего псевдоожижения порошкового гипса. Устройство предназначено для предотвращения канализирования отработавшего газа через гипс, что предотвращает образование мертвых зон в гипсе и предотвращает собирание гипса на поверхности опорного настила для гипса. Смесительный механизм включает смесительную раму и множество смесительных элементов, прикрепленных к ней. Смесительный механизм предназначен для перемешивания гипса вблизи опорного настила, когда смесительная рама совершает возвратно-поступательное перемещение из первого положения во второе положение. Смесительная рама имеет, по меньшей мере, один поворотный опорный рычаг, который соединен с возможностью поворота с устройством кальцинирования на одном конце и с рамой на другом конце, так что рама качается вокруг оси поворота, когда рама приводится в движение. Исполнительный рычаг проходит через боковую сторону корпуса для обеспечения механического соединения между исполнительным механизмом и смесительной рамой.

Способ кальцинирования гипса включает подачу гипса в устройство кальцинирования. Гипс сначала нагревают посредством теплопроводности с помощью извилистого канала горелки, проходящего от наружной горелки через гипс и заканчивающегося через поверхность опорного настила для гипса. Отработавший газ направляют через подушку псевдоожижения для псевдоожижения гипса и дополнительного нагревания гипса посредством конвекции при прохождении отработавшего газа через гипс и выпускают через верх устройства.

Другие применения данного изобретения следуют для специалистов в данной области техники из последующего описания наилучшей практической реализации изобретения со ссылками на прилагаемые чертежи.

Краткое описание чертежей

На чертежах изображено:

фиг.1 - высокоэффективное устройство кальцинирования, в изометрической проекции;

фиг.2 - частичный разрез псевдоожиженного слоя для показа слоев подушки псевдоожижения, в изометрической проекции в увеличенном масштабе;

фиг.3 - смесительный механизм, в изометрической проекции;

фиг.4 - устройство согласно фиг.1 с каналом горелки в неустановленном положении;

фиг.5 - устройство согласно фиг.1 с множеством панелей доступа, прикрепленных к нему;

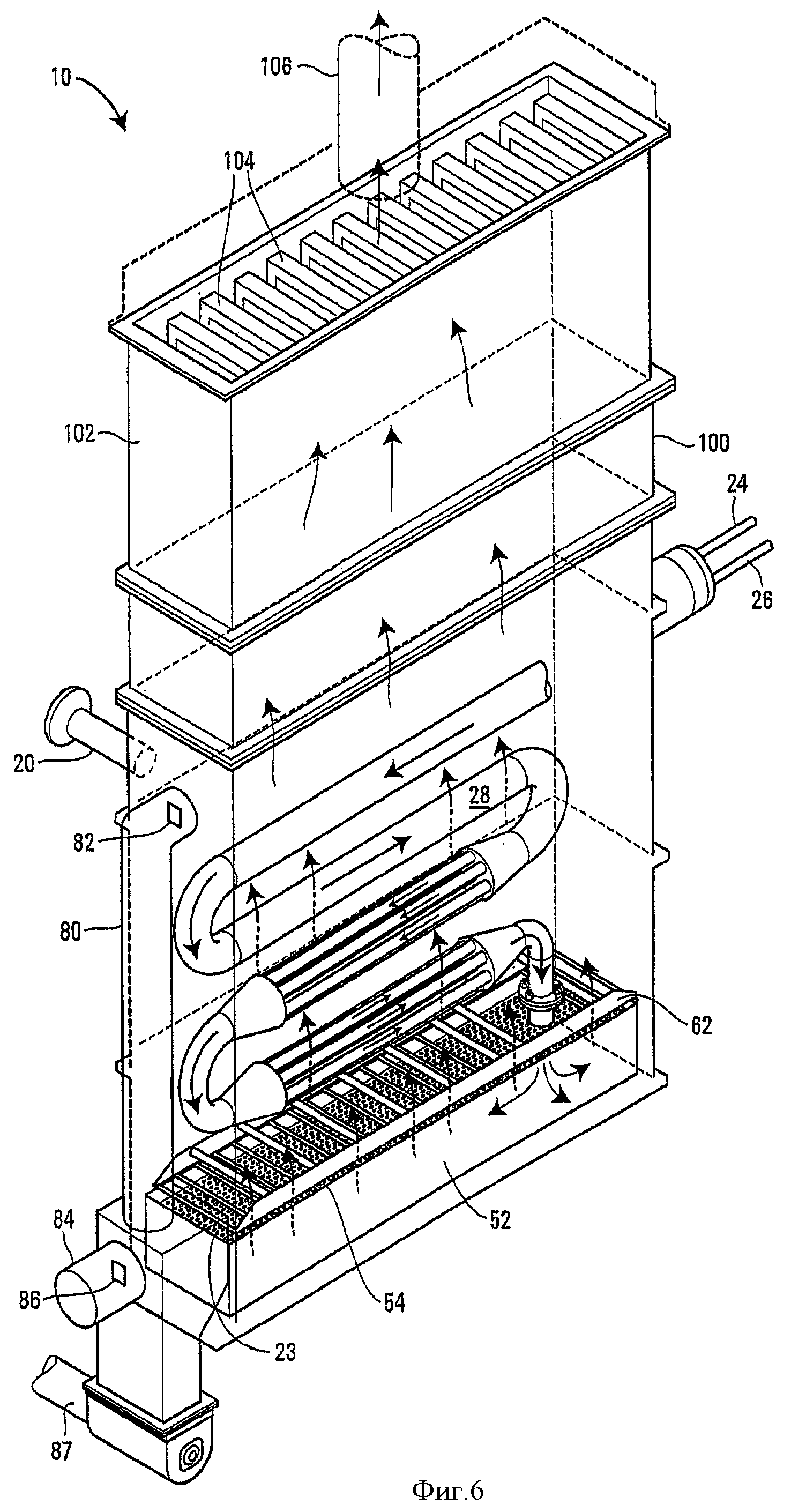

фиг.6 - устройство кальцинирования согласно фиг.1 с обозначенным стрелками путем прохождения отработавшего газа, в изометрической проекции.

Подробное описание изобретения

На фиг.1 показано устройство 10 для кальцинирования гипса. Корпус 12 включает нижнюю стенку 14, открытый верх 16 и множество боковых стенок 18, проходящих между нижней стенкой 14 и открытым верхом 16. На корпусе 12 расположена входная оправка 20 для приема размельченного или синтетического сырого гипса из источника (не изображен) и передачи гипса в корпус 12. С корпусом 12 соединена, по меньшей мере, одна горелка 22. Горелка 2 предназначена для сжигания смеси топлива с воздухом, подаваемых каналом 24 для сжатого воздуха и каналом 26 для топлива. Горелка 26 может быть любого типа, известного для специалистов в данной области техники, но обычно сжигает топливо на основе углеводородов. Нагретый выходной поток из горелки 22 проходит, по меньшей мере, через один извилистый канал 28 горелки, который проходит через опорный настил 23 для гипса вблизи нижней стенки 14 корпуса 12. Горячий выходной поток из горелки 22 используется для нагревания гипсового материала до примерно 300°Ф. Известным образом процесс нагревания преобразует гипс в полугидрат сульфата кальция, или штукатурный гипс. В качестве альтернативного решения, процесс нагревания может просто нагревать влажный синтетический гипс до желаемой температуры, обычно ниже 300°Ф для сушки избыточной влаги во влажном синтетическом гипсе для последующего кальцинирования в отдельном процессе. В качестве альтернативного решения, процесс нагревания может обеспечивать выполнение процессов сушки и кальцинирования в одном и том же котле.

Канал 28 горелки предпочтительно включает удлиненную линейную часть 30, проходящую от горелки 22. Линейная часть увеличивает срок службы канала 28 горелки. То есть, если бы пламя из горелки 22 ударялось в канале 28 в изогнутую или отогнутую часть, то пламя перегревало бы боковую стенку канала, вызывая высокие напряжения, которые сокращали бы срок службы канала 28. Однако за счет присутствия удлиненной линейной секции 30 горелки (которая может иметь длину около 15-20 футов в коммерческой установке) пламя горелки не ударяется непосредственно в канал горелки, поскольку пламя преобразуется вдоль длины секции 30 в горячие выходные газы. Важно, что канал 28 горелки включает множество изогнутых секций 32 для соединения линейных частей 30, 31, 32 с образованием извилистой формы. Канал 28 горелки может включать, по меньшей мере, одну секцию 34 уменьшенного диаметра для обеспечения увеличенной скорости выходного потока для улучшения эффективности переноса тепла канала 28. Температура выходного потока понижается пропорционально расстоянию, проходимому от горелки 22, поэтому можно увеличивать скорость для поддержания подходящего коэффициента переноса тепла. Канал 28 горелки может также включать часть 36 с множеством каналов, в которой образовано множество каналов 38 относительно небольшого диаметра, соединенных с относительно большими единичными частями 32 канала. Каналы 38 меньшего диаметра обеспечивают большую площадь поверхности при заданной эффективной площади потока и тем самым увеличивают перенос тепла по сравнению с большим каналом 32. Части 36 с множеством каналов могут быть соединены с единичными частями 32 канала с помощью различных средств, известных для специалистов в данной области техники, таких как сварка, пайка твердым припоем, прессовая посадка, механические крепежные средства и т.д. Канал 28 горелки может быть соединен с горелкой 22 через фланец 40 с множеством резьбовых крепежных элементов 42. Аналогичным образом канал 28 горелки может быть соединен на выходном конце 44 с выходным каналом 46, который проходит через опорный настил 23. Канал 28 горелки может быть присоединен к выходному каналу 46 через фланец 48 с множеством резьбовых крепежных элементов 50.

База 52 псевдоожижения, показанная на фиг.1, 2, 4 и 6 (лучше всего на фиг.2), может быть расположена в нижней части корпуса 12 для приема выходного потока из канала 28. База 52 псевдоожижения имеет множество боковых стенок 53, проходящих вверх от дна 55. База 52 псевдоожижения может иметь подушку 54 псевдоожижения, расположенную над дном 55 базы 52 псевдоожижения. Подушка 54 псевдоожижения образует, по меньшей мере, часть опорного настила 23 корпуса 12. Подушка 54 псевдоожижения предназначена для удерживания гипсового продукта в нижних частях корпуса 12 и равномерного распределения выходного потока при его прохождении из базы 52 псевдоожижения непосредственно в гипс. База 52 псевдоожижения обеспечивает аэрацию, перемешивание обеспечивает хорошее псевдоожижение особенно клейких порошков, которые иначе не подвергаются псевдоожижению. Подушка 54 псевдоожижения включает множество сквозных отверстий 57, которые обеспечивают прохождение выходного потока через них. В подушке 54 псевдоожижения выполнено отверстие 59 для обеспечения прохождения канала 46 (см. фиг.1) через него и доставки выходного потока к базе 52 псевдоожижения. Между наружными пластинами 56, 58 расположен, по меньшей мере, один пористый слой 60, образованный из пористого волоконного мата или сплетенной нержавеющей стальной среды. Промежуточный слой 60 среды может быть изготовлен из спрессованного кварцевого волокна, сотканной из нержавеющей стали сетки или аналогичных материалов для псевдоожижения, известных для специалистов в данной области техники, выдерживающих высокие температуры отработавшего газа. Перфорированные пластины 56, 58 наиболее предпочтительно выполнены из металла, такого как нержавеющая сталь или т.п. Подушка 54 псевдоожижения предназначена для пропускания диффузного отработавшего газа в виде пузырьков через в целом равномерно распределенные отверстия 57 перфорированной пластины 56. Одним преимуществом использования сплетенной среды 60 из нержавеющей стали является то, что перфорированные пластины 56, 58 необходимы лишь для обеспечения опоры и защиты среды от прокалывания.

Смесительный механизм 62, показанный на фиг.1, 3, 4 и 6 (наиболее хорошо на фиг.3), может быть расположен непосредственно над подушкой 54 псевдоожижения. Смесительный механизм 62 включает смесительную раму 64, имеющую пару боковых балок 65. Смесительная рама 64 имеет множество смесительных элементов 66, соединенных со смесительной рамой 64, для перемешивания гипсового продукта вблизи подушки 54 псевдоожижения на опорном настиле 23. В одном варианте выполнения смесительные элементы 66 могут принимать форму перекрестных стержней. Смесительный механизм 62 локально перемешивает нагретый гипсовый продукт, когда смесительная рама 64 приводится в движение. По меньшей мере, один поворотный опорный рычаг 68 соединяет с возможностью поворота смесительную раму 64 с корпусом 12 (см. фиг.1). Соединение с корпусом 12 может быть образовано с помощью уголковой пластины 70, прикрепленной к корпусу 12 подходящим образом, таким как сварка или механическое крепление и т.д. Опорный рычаг 68 может быть прикреплен к уголковой пластине 70 через резьбовой крепежный элемент 72 или т.п. Поворотный опорный рычаг 68 наиболее предпочтительно является тросом или аналогичной структурой для обеспечения простым образом качательного движения смесительной рамы 64 вокруг общей оси поворота, когда смесительная рама 64 приводится в движение. В данном изобретении предусмотрены схемы попеременного движения смесительной рамы 64. Например, специалист в данной области техники может легко представить, как можно приводить в движение смесительную раму 64 с вертикальной, горизонтальной или дуговой схемой или в любой их комбинации.

Источник энергии приведения в движение, такой как электродвигатель или пневматический воздушный цилиндр 74, может быть соединен со смесительной рамой 64 через исполнительный рычаг 76. Расширяющееся уплотнение 78 соединено с исполнительным рычагом 76 и корпусом 12 (не изображен на фиг.2) для предотвращения утечки гипсового материала из корпуса 12 вокруг исполнительного рычага. Уплотнение 78 расширяется и сжимается при движении исполнительного рычага между первым и вторым положениями при качании смесительной рамы 64. В качестве альтернативного решения, исполнительный механизм 76 может быть соединен с механическими рычажными соединениями (не изображены), которые проходят от источника энергии приведения в движение (не изображен), расположенного у верха корпуса 12, вниз к смесительной раме 64, как известно для специалистов в данной области техники. Уплотнение 78 может быть изготовлено из любого подходящего материала, который может выдерживать температуры более 300°Ф и давления до 10 фунт-сила на квадратный дюйм.

Как показано на фиг.1, переливная труба 80 соединена с возможностью прохождения текучей среды с корпусом 12 для обеспечения выхода обработанного гипса из корпуса 12 в переливную трубу 80. Переливной клапан 82 соединен с переливной трубой 80 для предотвращения выхода гипса из корпуса 12 перед нагреванием до заданного состояния. Разгрузочный выход 84 включает разгрузочный клапан 86, который обеспечивает избирательное опустошение содержимого корпуса 12. Клапаны 82, 86 могут быть любого типа, известного для специалистов в данной области техники, но более предпочтительно являются клапанами, включаемыми электрически или пневматически.

Как показано на фиг.4, опора 88 канала соединена с возможностью скольжения с корпусом 12 для опоры канала 28 горелки во время установки. Опора 88 предназначена для скольжения между наружным положением, по меньшей мере, частично вне корпуса 12 (не изображен на фиг.4) и положением установки внутри корпуса 12. Опора 88 канала удерживает канал во время установки и удаления из корпуса 12. Опора 88 включает пару боковых рельсов 90, 92, соединенных с возможностью скольжения с элементами 91 скольжения, выполненными на параллельных стенках 18 корпуса 12. Множество поперечных стержней 94 проходит между боковыми рельсами 90, 92 для обеспечения опорной поверхности для канала 28 горелки. Корпус 12 включает боковую панель 96, предназначенную для открывания во время установки канала 28 горелки. Множество связок 97 структурно соединяют боковые стенки 18, когда корпус 12 заполнен гипсом. Связки 97 можно приваривать или прикреплять с помощью обычных средств.

Как показано на фиг.5, устройство 10 включает панели 98 доступа, расположенные на стороне корпуса 12, для обеспечения технического обслуживания внутренних элементов, таких как горелка 22 и канал 28 и т.д. Съемная камера 100 расположена над открытым верхом 16 корпуса 12 и предназначена для обеспечения доступа к нему для технического обслуживания внутренних элементов корпуса 12. Коллектор 12 для пыли может быть расположен над съемной камерой 100 для сбора частиц гипсовой пыли и обратной подачи частиц в корпус 12 для кальцинирования. Коллектор 102 для пыли может включать множество сменных фильтров 104. Фильтры 104 могут быть любого желаемого типа, такие как круглые патронные фильтры, рукавные фильтры или т.п. Фильтры 104 можно периодически очищать посредством прерывистого нагнетания воздуха через сторону, противоположную стороне, где собирается пыль, или посредством встряхивания, как известно специалистам в данной области техники. Выходная труба 106 обеспечивает удаление отработавших газов из устройства 10 после удаления частиц гипсовой пыли с помощью фильтров 104.

При работе гипсовый порошок подается во входную оправку 20 для заполнения корпуса 12. Воздух и топливо подаются с помощью каналов 24, 26 соответственно в горелку 22. В горелке 22 сжигается смесь воздуха с топливом и создаются горячие выходные газы, которые проходят в направлении стрелок, показанных на фиг.6. Выходные газы проходят через извилистый канал 28 горелки в базу 52 псевдоожижения. Из базы 52 псевдоожижения отработавшие газы проходят горизонтально и затем вверх через подушку 54 псевдоожижения, расположенную над базой 52. Подушка 54 псевдоожижения распределяет отработавшие газы равномерно в гипсовом продукте так, что нагретые отработавшие газы равномерно распределяются в нем. Наружная поверхность канала 28 горелки обеспечивает тепло для гипса посредством передачи тепла с помощью теплопроводности. Таким образом, гипсовый продукт нагревается как при прохождении выходных газов через канал 28 горелки, так и проходящим через гипс газом после его прохождения через подушку 54 псевдоожижения.

Данное изобретение обеспечивает повышенную эффективность топлива по сравнению с уровнем техники, поскольку способ двойного нагревания извлекает максимальное количество тепла из выходных газов и передает его гипсу. Выходные газы проходят вверх через съемную камеру 110, позволяющую отделять некоторые частицы гипса от выходного потока и направлять обратно в корпус 12. Коллектор 102 для пыли очищает взвешенные частицы гипса из выходных газов перед выходом отработавших газов через выходную трубу 106. Частицы гипса можно периодически сбивать с патронов (или рукавов) фильтров коллектора обратно в слой гипса.

Предпочтительно предусмотрен смесительный механизм 62 для обеспечения хорошего псевдоожижения посредством предотвращения прохождения отработавших газов непосредственно через порошковый гипс. Природный гипс обычно содержит тонкий порошок, который может быть слишком липким для достижения хорошего псевдоожижения без перемешивания. Смесительный механизм 62 работает посредством качания между первым и вторым положениями для локального перемешивания гипса и соскребания его с подушки 54 псевдоожижения. Устройство 10 кальцинирования имеет высокую эффективность, поскольку по существу все тепло, создаваемое горелкой 22, используется для нагревания гипса и не теряется за счет процесса отвода отработавших газов. Температура отработавших газов, покидающих гипсовый продукт, составляет приблизительно 300°Ф и приблизительно является температурой, необходимой для обработки гипса в штукатурный гипс. Синтетический гипс, который изготавливается со стандартным размером частиц, может не перемешиваться для обеспечения хорошего псевдоожижения.

Хотя выше приведено подробное описание нескольких различных вариантов выполнения изобретения, следует понимать, что правовой объем изобретения определяется прилагаемой формулой изобретения. Подробное описание следует рассматривать лишь в качестве примера, и оно не раскрывает все возможные варианты выполнения изобретения, поскольку описание всех возможных вариантов выполнения было бы непрактичным, если не невозможным. Возможна реализация различных вариантов выполнения с использованием текущей технологии или технологии, основанной на данных настоящей заявки, которые входят в объем изобретения, определяемого формулой изобретения.

Реферат

Изобретение касается кальцинирования гипса и/или его сушки. Устройство для кальцинирования гипса содержит корпус, имеющий открытый верх, нижнюю стенку и множество боковых стенок, проходящих между ними, оправку, расположенную на корпусе, для приема сырого гипса из источника и передачи гипса в корпус, опорный настил, расположенный вблизи нижней стенки, для удерживания гипса в корпусе, по меньшей мере, одну горелку, соединенную с корпусом и предназначенную для сжигания смеси топлива с воздухом для нагревания гипса, и, по меньшей мере, один извилистый канал горелки, проходящий через корпус, по меньшей мере, от одной горелки и заканчивающийся через опорный настил. Описаны также вариант устройства кальцинирования гипса и способ кальцинирования гипса. Технический результат: улучшение технологичности кальцинирования гипса. 3 н. и 65 з.п. ф-лы, 6 ил.

Формула

корпус, имеющий открытый верх, нижнюю стенку и множество боковых стенок, проходящих между ними,

оправку, расположенную на корпусе, для приема сырого гипса из источника и передачи гипса в корпус,

опорный настил, расположенный вблизи нижней стенки, для удерживания гипса в корпусе,

по меньшей мере, одну горелку, соединенную с корпусом и предназначенную для сжигания смеси топлива с воздухом для нагревания гипса, и

по меньшей мере, один извилистый канал горелки, проходящий через корпус, по меньшей мере, от одной горелки и заканчивающийся через опорный настил.

множество каналов относительно меньшего диаметра, по меньшей мере, одну часть с множеством каналов, выполненную с возможностью соединения по потоку с каналом относительно большего диаметра.

базу псевдоожижения для приема выходного потока из канала горелки.

подушку псевдоожижения, расположенную над базой псевдоожижения, при этом подушка псевдоожижения, по меньшей мере, частично образует опорный настил для удерживания гипса и предназначена для управления и распределения выходного потока из базы псевдоожижения в гипсе.

первую и вторую наружные перфорированные пластины, и

по меньшей мере, один промежуточный слой материала, расположенный между наружными пластинами.

материал пористой среды.

смесительный механизм для предотвращения уплотнения каналов текучей среды и предотвращения образования мертвых карманов в гипсе вблизи опорного настила.

исполнительный рычаг, проходящий через корпус для обеспечения соединения между электродвигателем и смесительной рамой.

расширяемое уплотнение, соединенное с исполнительным рычагом и корпусом, для предотвращения утечки гипса из корпуса.

переливную трубу, соединенную по потоку с устройством, для обеспечения выхода обработанного гипса из устройства.

переливной клапан, связанный с переливной трубой, для предотвращения выхода гипса из устройства перед нагреванием до заданного состояния.

разгрузочный выход с разгрузочным клапаном для обеспечения избирательного опустошения корпуса.

выходную трубу, соединенную с устройством, для выхода газов сгорания из устройства.

опору канала, соединенную с возможностью скольжения с устройством для опоры канала горелки в установленном и неустановленном положениях, при этом опора канала выполнена с возможностью перемещения между первым положением внутри корпуса и вторым положением, по меньшей мере, частично вне корпуса для опоры канала во время установки и удаления из корпуса.

пару балок, соединенных с возможностью скольжения с параллельными стенками устройства, и

множество поперечных стержней, проходящих между балками, выполненных с возможностью сцепления с каналом горелки.

по меньшей мере, одну панель доступа, расположенную на корпусе, для технического обслуживания его внутренних элементов.

съемную камеру, расположенную вблизи открытого верха корпуса, при этом съемная камера имеет, по меньшей мере, одну дверь для обеспечения доступа в нее.

коллектор для пыли для сбора частиц гипсовой пыли и возврата частиц обратно в корпус.

корпус, имеющий открытый верх, нижнюю стенку и множество боковых стенок, проходящих между ними, оправку, расположенную на корпусе, для приема сырого гипса из источника и передачи гипса в корпус, по меньшей мере, одну горелку, соединенную с боковой стенкой и предназначенную для сжигания смеси топлива с воздухом для нагревания гипса, по меньшей мере, один извилистый канал горелки, проходящий, по меньшей мере, от одной горелки, при этом канал проходит с возможностью обмена тепла с гипсом и выпуска выходного потока в гипс с вызыванием его псевдоожижения, и

смесительный механизм, предназначенный для предотвращения уплотнения каналов текучей среды и мертвых карманов гипса вблизи нижней стенки, и

базу псевдоожижения для приема выходного потока из канала горелки;

подушку псевдоожижения, расположенную над базой псевдоожижения, при этом подушка псевдоожижения, по меньшей мере, частично образует настил для удерживания гипса и предназначена для управления и распределения выходного потока из базы псевдоожижения в гипсе.

множество каналов относительно меньшего диаметра, по меньшей мере, одну часть с множеством каналов, выполненную с возможностью соединения по потоку с каналом относительно большего диаметра.

первую и вторую наружные перфорированные пластины, и

по меньшей мере, один промежуточный слой материала, расположенный между наружными пластинами.

исполнительный рычаг, проходящий через корпус, для обеспечения соединения между электродвигателем и смесительной рамой.

расширяемое уплотнение, соединенное с исполнительным рычагом и корпусом, для предотвращения утечки гипса из корпуса.

переливную трубу, соединенную по потоку с устройством, для обеспечения выхода обработанного гипса из устройства.

переливной клапан, связанный с переливной трубой, для предотвращения выхода гипса из устройства перед нагреванием до заданного состояния.

разгрузочный выход с разгрузочным клапаном для обеспечения избирательного опустошения корпуса.

выходную трубу, соединенную с устройством, для выхода газа сгорания из устройства.

опору канала, соединенную с возможностью скольжения с устройством для опоры канала горелки в установленном и неустановленном положениях, при этом опора канала выполнена с возможностью перемещения между первым положением внутри корпуса и вторым положением, по меньшей мере, частично вне корпуса для опоры канала во время установки и удаления из корпуса.

по меньшей мере, одну панель доступа, расположенную на корпусе, для технического обслуживания его внутренних элементов.

съемную камеру, расположенную вблизи открытого верха корпуса, при этом съемная камера имеет, по меньшей мере, одну дверь для обеспечения доступа в нее.

коллектор для пыли для сбора частиц гипсовой пыли и возврата частиц обратно в корпус.

подачу гипса в устройство кальцинирования,

нагревание гипса посредством теплопроводности с помощью извилистого канала горелки, проходящего от наружной горелки через гипс и

заканчивающийся у нижней стенки устройства,

пропускание выходного газа через подушку псевдоожижения, и

псевдоожижение и дополнительное нагревание гипса посредством переноса тепла за счет конвекции посредством пропускания, по существу, всех отработавших газов через гипс.

открывание переливного клапана для обеспечения выхода псевдоожиженного гипса через него, когда температура гипса достигает приблизительно 300°F.

удаление и перемешивание застоявшихся частей гипса вблизи нижней стенки с помощью смесительного механизма.

Документы, цитированные в отчёте о поиске

Устройство для варки гипса

Комментарии