Шкаф для окончательной расстойки тестовых заготовок - RU203153U1

Код документа: RU203153U1

Чертежи

Описание

Полезная модель относится к хлебопекарной промышленности и может быть использована для окончательной расстойки тестовых заготовок батонообразных хлебобулочных изделий в составе комплексных поточных линий.

Из используемой техники известны шкафы окончательной расстойки марки РШВ, предназначенные для окончательной расстойки тестовых заготовок батообразных изделий массой 0.2-0.5 с автоматической посадкой в люльки шкафа и пересадкой их на под печи типоразмеров РШВ-1, РШВ-3, РШВ-1. Эти шкафы выпускались Московским ремонтно-механическим комбинатом (см. каталог «Технологическое оборудование хлебопекарных предприятий», Российский Союз пекарей, 2000 г, стр.106). Конвейеры этих шкафов оборудованы тяговой цепью с шагом 38.1 мм, для крепления люлек требовалась доработка цепей. Посадка тестовых заготовок производилась без остановки конвейера, нагрев и увлажнение обеспечивалось трубами, расположенными в нижней части шкафа, на конвейере располагалось фиксированное количество рабочих люлек без возможности изменения времени расстойки при работе в составе линии, выгрузка тестовых заготовок производилась при перевороте люльки с падением на конвейер печи.

Наиболее близким аналогом (прототипом) является конструкция по патенту № 2108040, опубл. 10.04.1998; МПК A21C 13/02, в котором устройство для расстойки тестовых заготовок содержит средство перемещения тестовых заготовок, выполненное в виде зигзагообразного бесконечного конвейера, теплоизолированный расстойный шкаф, в противоположных боковых стенках которого выполнены соответственно окна загрузки и разгрузки для прохождения конвейера, и размещенные в расстойном шкафу элементы обогрева, пароувлажнительные элементы, соединенные с пароподводящим трубопроводом, и контуры регулирования температуры и относительной влажности среды, каждый из которых включает соответствующий датчик и клапан, а элементы обогрева и пароувлажнительные элементы распределены в объеме расстойного шкафа, при этом, средство перемещения тестовых заготовок снабжено механизмом регулирования времени расстойки, при этом элементы обогрева и пароувлажнительные элементы распределены по поверхности, отстоящей от нижней стенки расстойного шкафа, и по поверхности, отстоящей от боковой стенки расстойного шкафа, в которой выполнено окно разгрузки.

Недостатками существующей конструкции являются:

- невозможность регулирования времени расстойки при работе в составе поточной линии, т.к. на конвейере имеется возможность изменения только скорости перемещения конвейера, при этом отсутствует возможность для изменения количества рабочих люлек , которое фактически определяет время расстойки;

- ненадежность работы конвейерной цепи, т.к. для конвейера используются тяговые цепи с шагом 38.1 мм. Эти цепи не предназначены для работы на прямых длинных участках конвейера;

- неравномерность установления температурно-влажностных параметров по всему объёму шкафа, т.к. нагреватели и увлажнители установлены в нижней части шкафа;

- сбои при выкладке тестовых заготовок из-за укладки тестовых заготовок на движущуюся люльк;

- невозможность обеспечения рядности расстоенных тестовых заготовки на выходе из шкафа при их перевороте что, ухудшает условия следующей операции – надрезки.

Задачей предлагаемой полезной модели является обеспечение возможности регулирования времени расстойки тестовых заготовок при работе шкафа в составе поточной линии, поддержания заданных технологических параметров расстойки во всём объёме шкафа с возможностью их корректировки, а также повышение надёжности и улучшение условий эксплуатации.

Задача решается за счёт выполнения средства перемещения тестовых заготовок в виде бесконечного цепного конвейера, несущего люльки, оборудованные катками, оснащённого двумя приводами периодического и непрерывного действия, связанными с кареткой, установленной на каркасе шкафа с возможностью вертикального перемещения и связанной с блоком управления, размещения в зоне выгрузки тестовых заготовок, пересадочного стола, и, также, закрепление приточно-вытяжной установки на внешней стенке каркаса шкафа и соединение её посредством воздуховодов с внутренним объёмом последнего.

Технический результат от применения заявляемого шкафа для окончательной расстойки тестовых заготовок заключается в повышении надёжности за счёт применения цепного конвейера с катковыми цепями для снижения сопротивления движению на горизонтальных участках, обеспечение переворота люлек на копирах, за счёт снабжения их боковыми роликами, обеспечении возможности автоматического изменения количества рабочих люлек, при изменении заданного времени расстойки, что определяет время окончательной расстойки тестовых заготовок, а также в обеспечении поддержания равномерных и стабильных температурных и влажностных параметров по всему объёму шкафа, и в обеспечении чёткой рядности тестовых заготовок.

Сущность полезной модели заключается в том, что шкаф для окончательной расстойки тестовых заготовок, содержит каркас с теплоизолированными панелями, средство перемещения тестовых заготовок в виде бесконечного цепного конвейера с люльками для тестовых заготовок, в виде перфорированных желобов с опорными катками, механизм регулирования времени расстойки и систему микроклимата, при этом бесконечный цепной конвейер оборудован кареткой со сблокированными валами рабочей и холостой ветвей конвейера, размещённой, с возможностью вертикального возвратно-поступательного перемещения, на жёстко закреплённых в верхней части каркаса шкафа, горизонтальных тросах и связанной с двумя приводами: периодического и непрерывного действия, причём, вал привода периодического действия установлен в зоне загрузки шкафа, а вал привода непрерывного действия размещён в зоне разгрузки, при этом система микроклимата выполнена в виде приточно-вытяжной установки, закреплённой на внешней стенке каркаса шкафа и соединенной с внутренним объёмом последнего через воздуховоды, кроме того, шкаф снабжен, размещённым в зоне разгрузки, пересадочным столом, установленным относительно рабочей поверхности поворотного барабана конвейера на расстоянии, соответствующем высоте тестовой заготовки, и оборудованным конвейерной лентой с приводом от цепи основного конвейера.

Сущность полезной модели иллюстрируется графическими материалами.

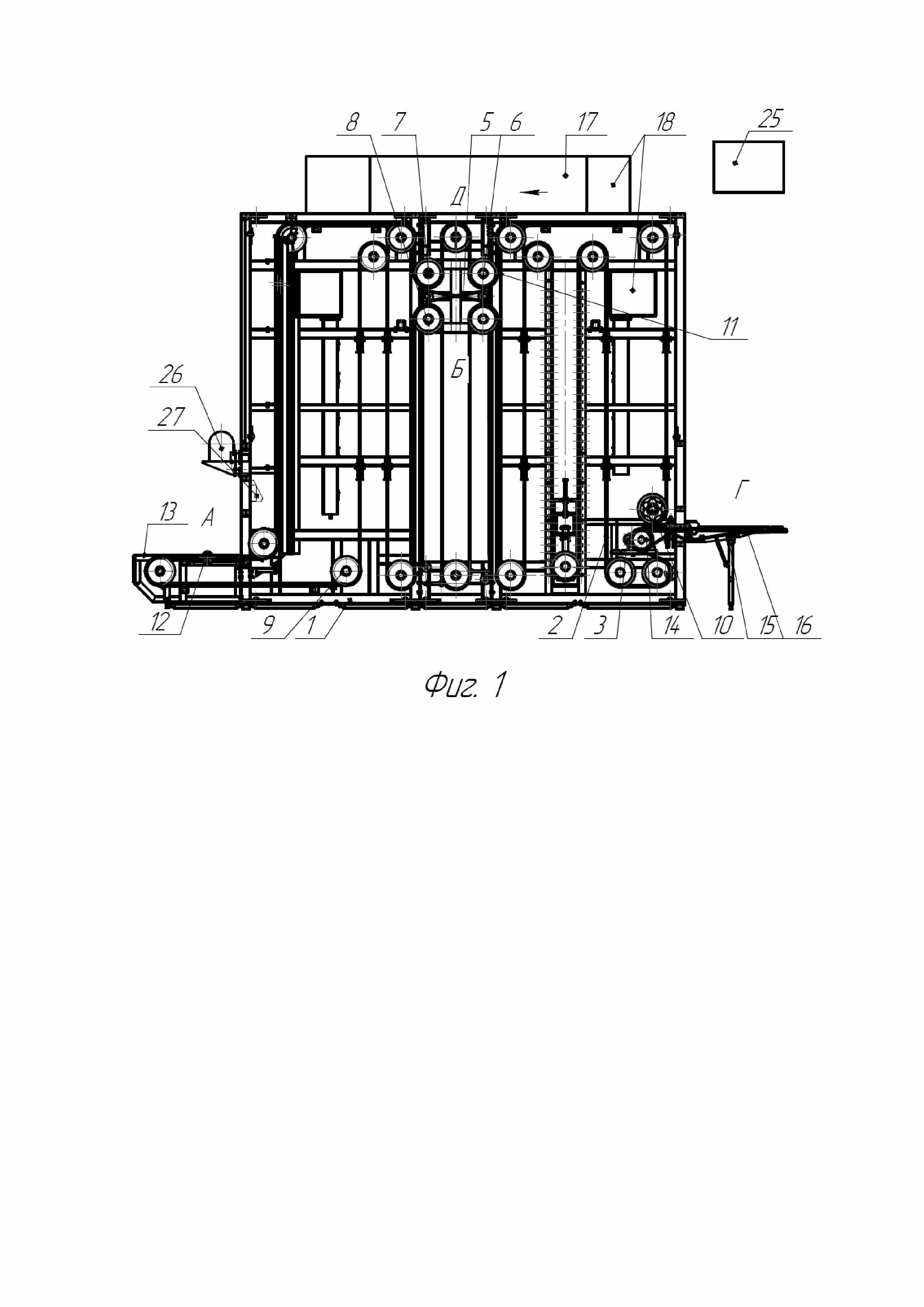

На фиг. 1 представлен шкаф для окончательной расстойки тестовых заготовок, (общий вид);

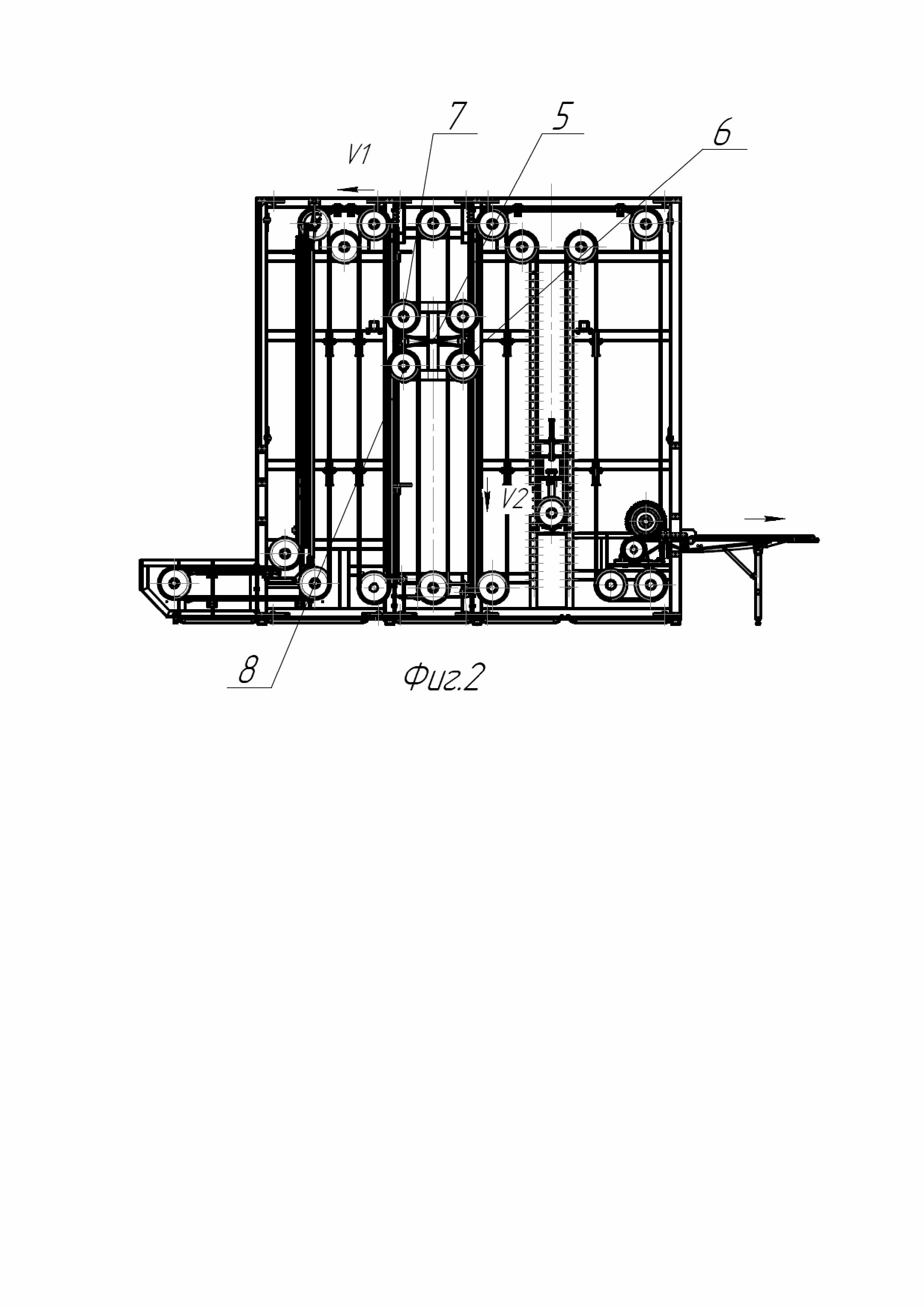

На фиг. 2 - схема подвески каретки в каркасе шкафа;

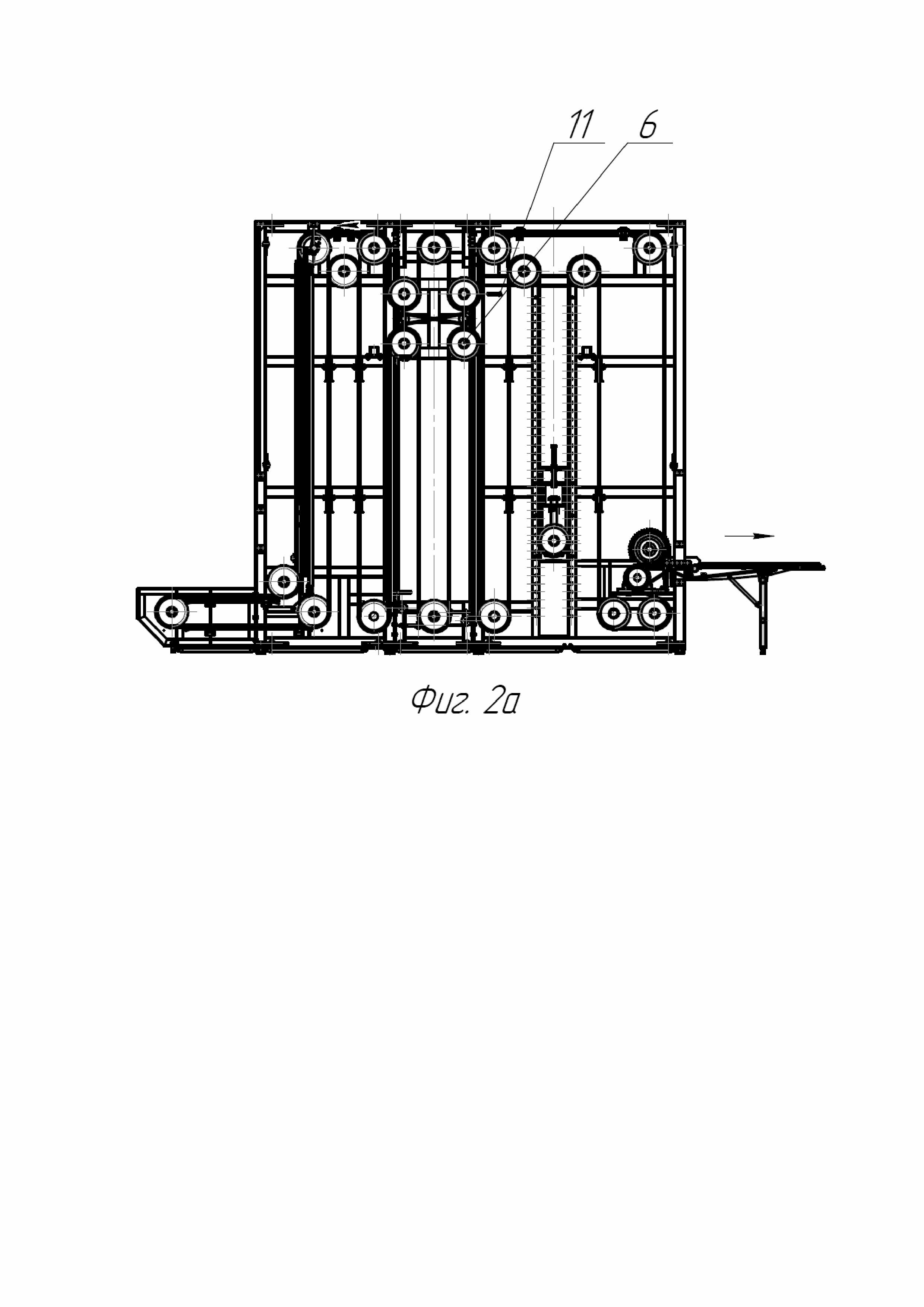

На фиг.2а – размещение каретки в крайнем верхнем положении;

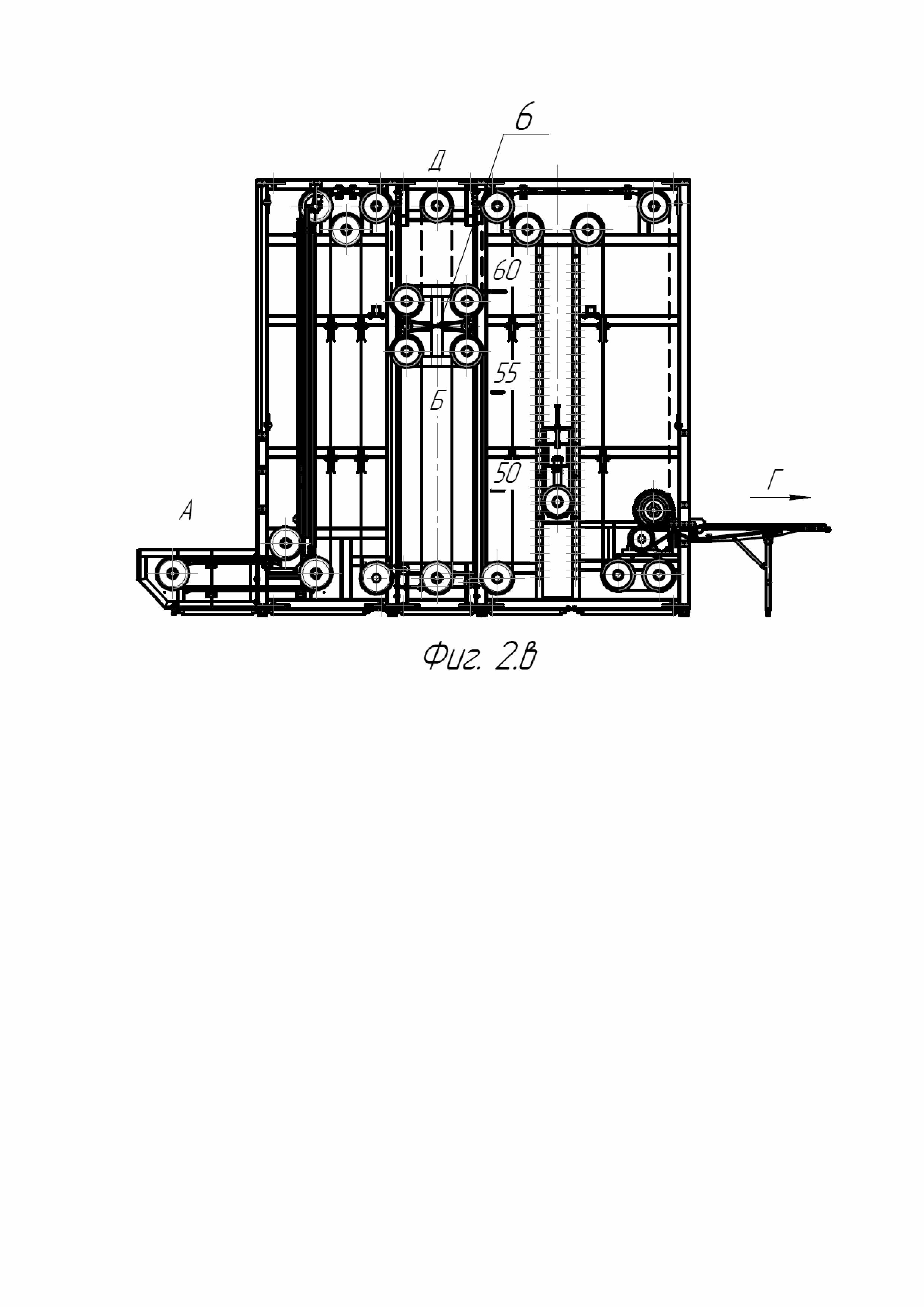

На фиг. 2в – размещение каретки в начальном рабочем положении (для времени расстойки 60 минут)

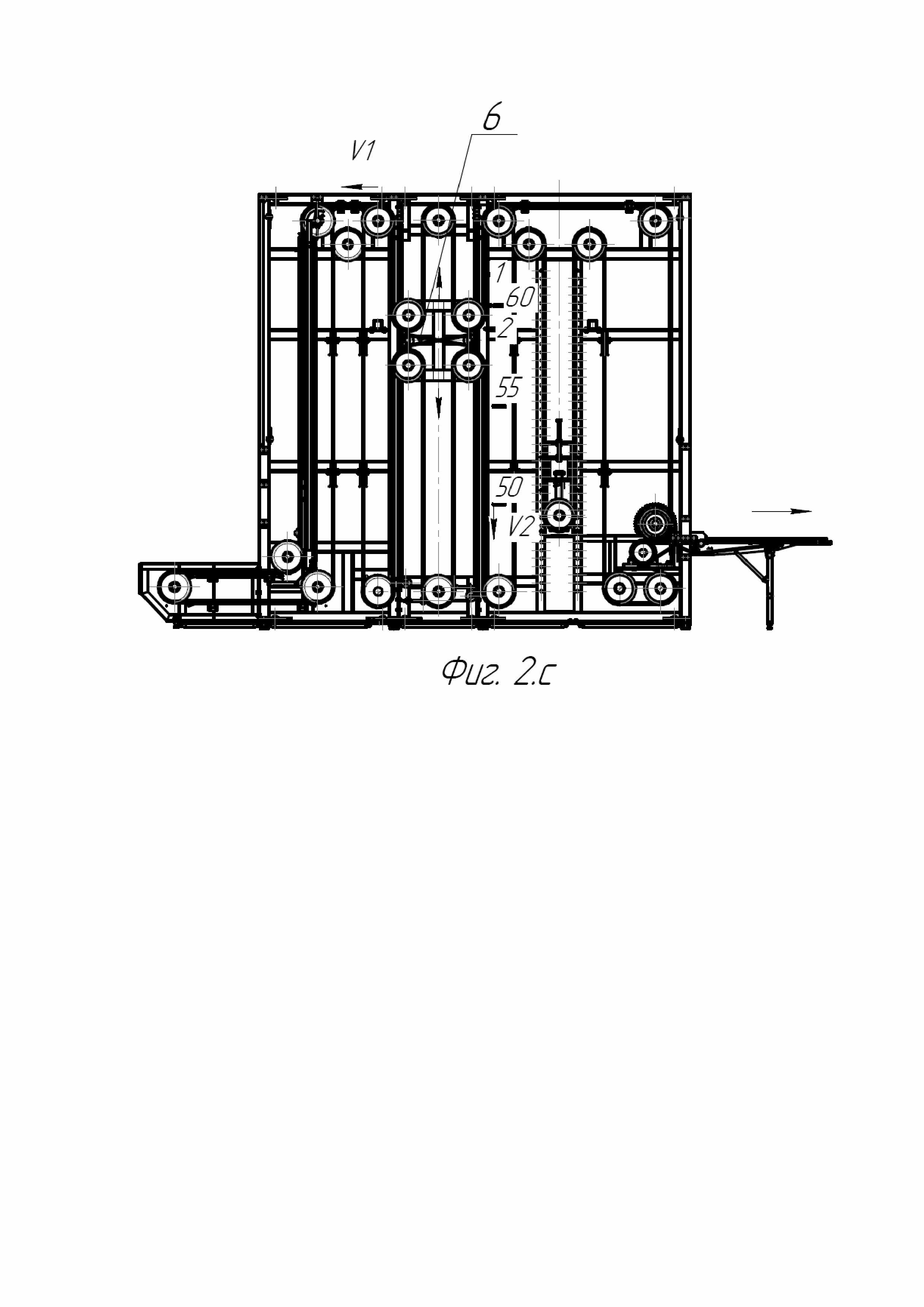

На фиг. 2с – схема перемещения каретки в рабочем цикле;

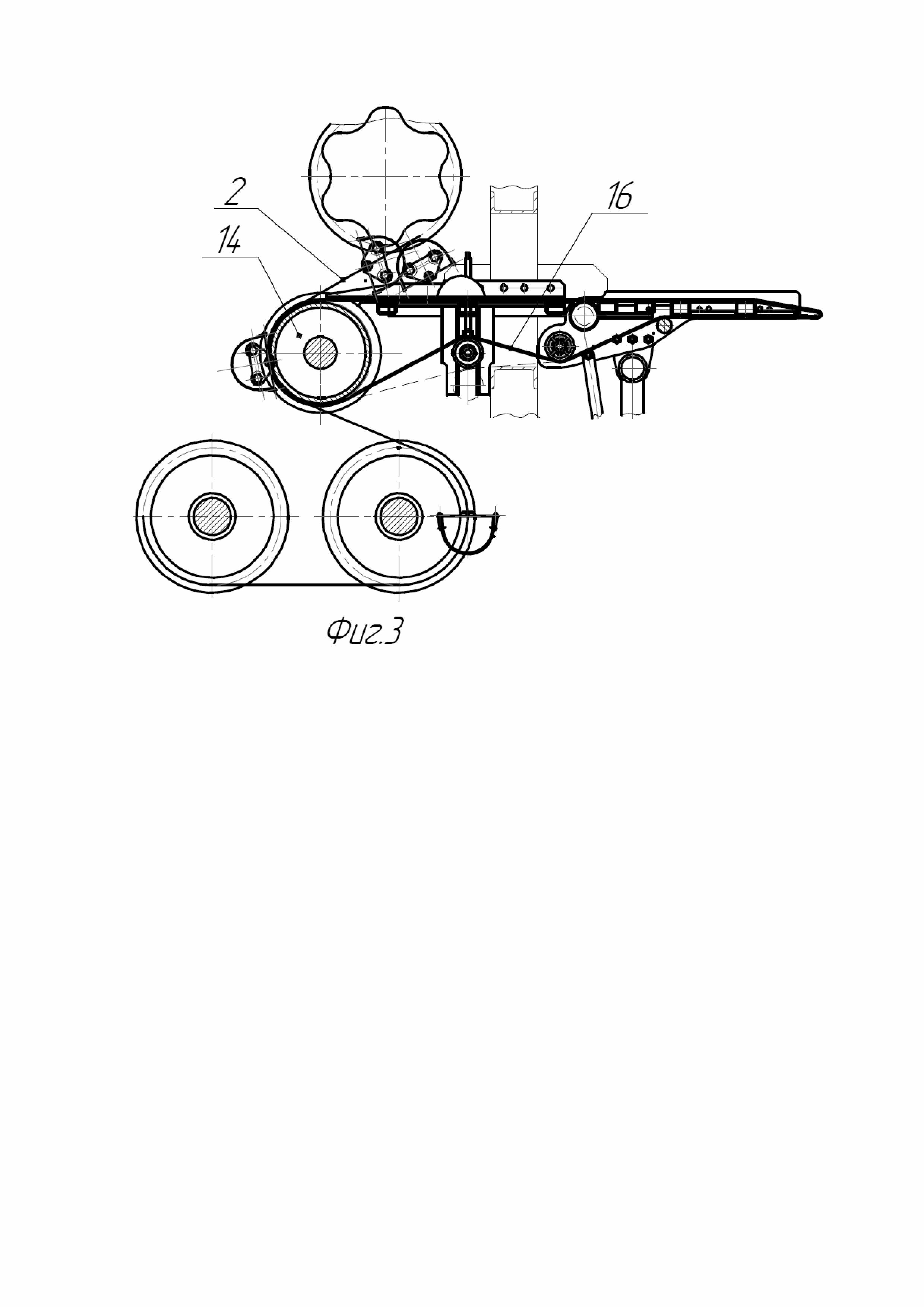

На фиг. 3 – пересадочный стол с конвейерной лентой;

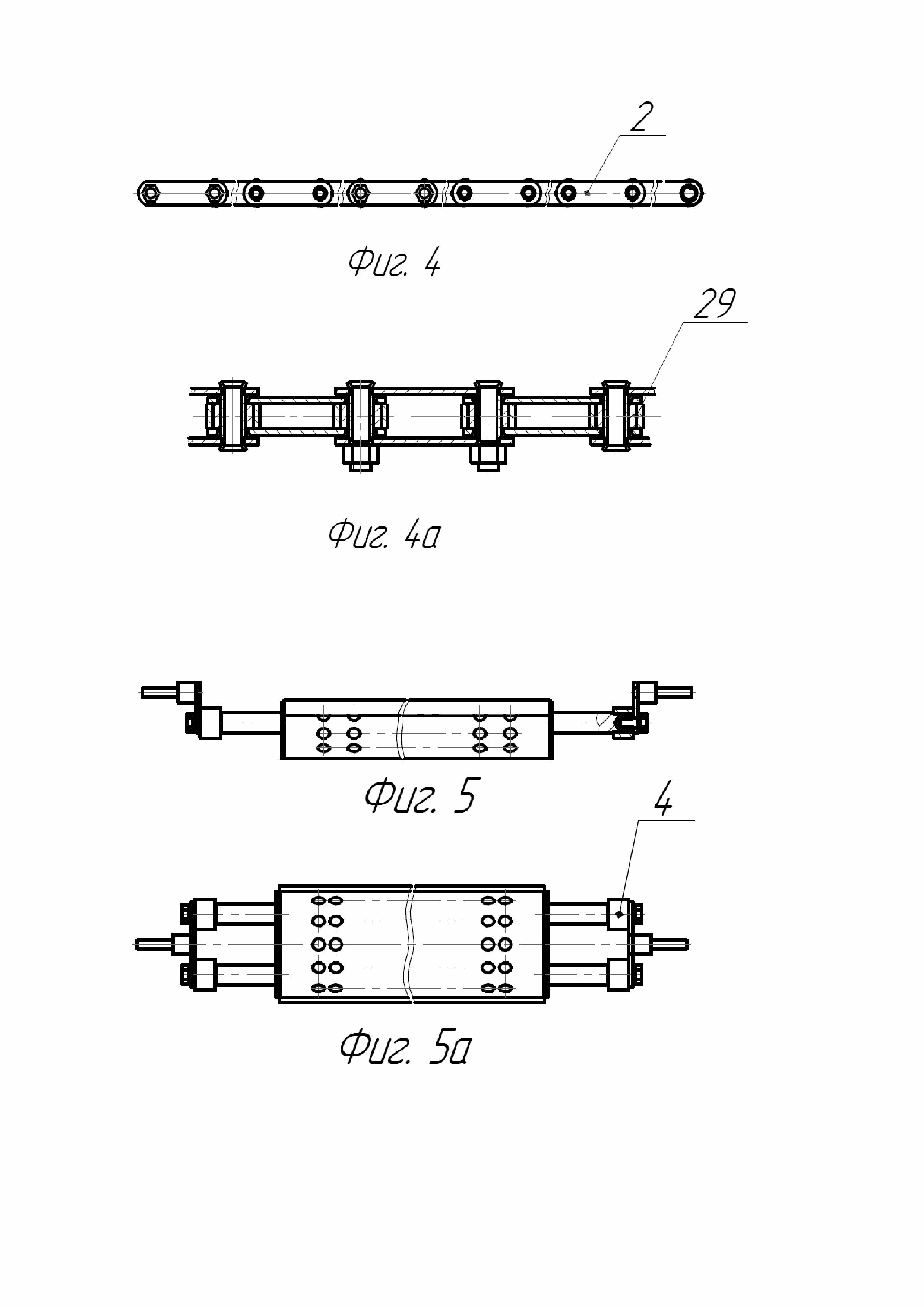

На фиг. 4 – цепь конвейера

На фиг. 4а – каток (разрез по А-А на фиг.4)

На фиг. 5 – люлька;

На фиг. 5а- люлька с опорными катками (вид сверху на фиг. 5)

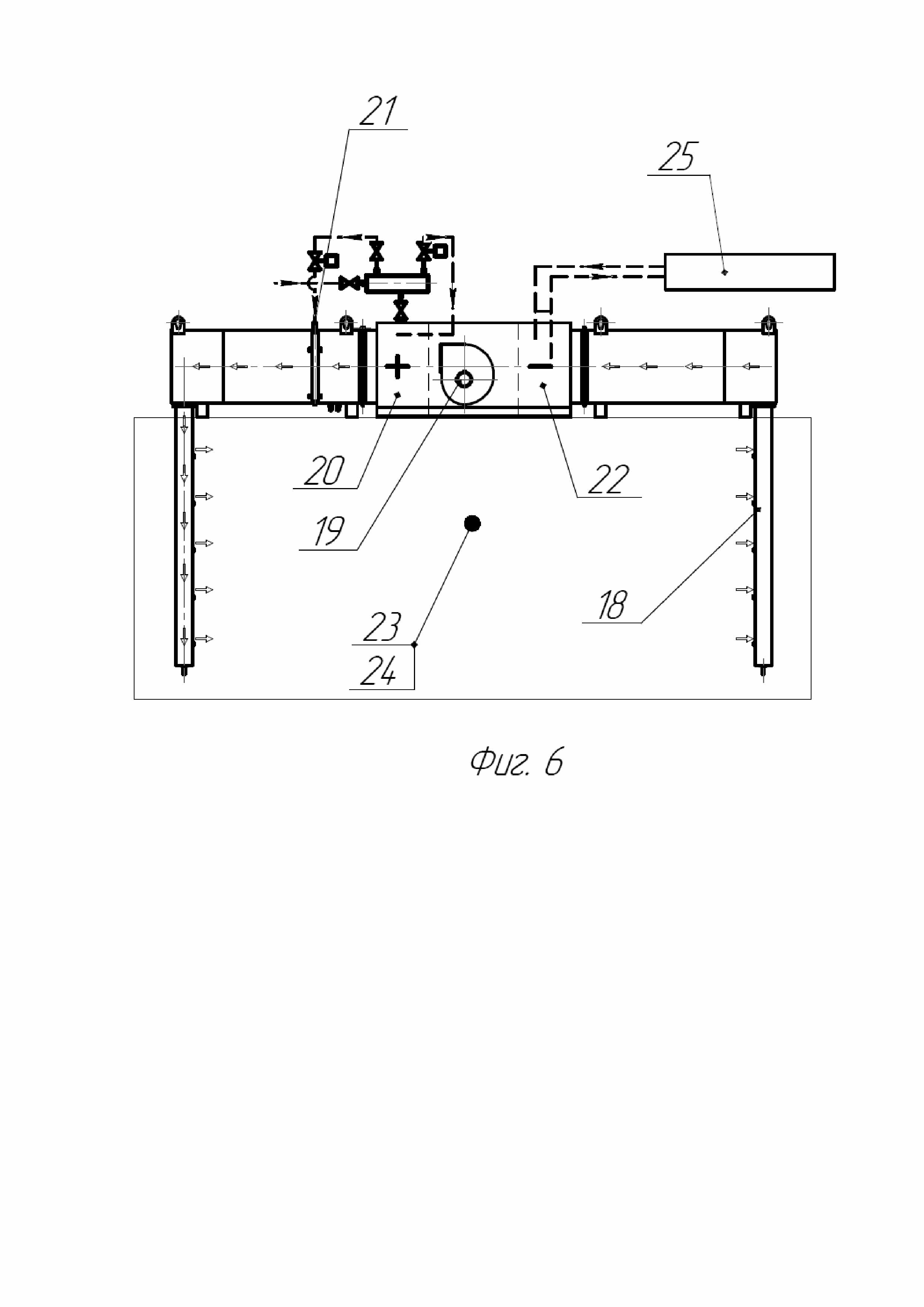

На фиг. 6 - схема системы микроклимата с приточной установкой.

Шкаф для окончательной расстойки тестовых заготовок (фиг. 1)

содержит каркас 1, в котором размещён бесконечный цепной конвейер 2 с люльками в виде перфорированных желобов 3 оборудованных с опорными роликами из капролона 4. (фиг. 5а). В верхней части каркаса 1 на тросах 5 подвешена, с возможностью вертикального перемещения, каретка 6, связанная через валы 7 и 8 соответственно, с валом 9 привода периодического действия и с валом 10 привода непрерывного действия посредством цепи конвейера. Каретка 6 электрически связана, с автоматическим блоком управления (на фиг.не показан) и с датчиком верхнего положения 11. Таким образом, перемещение каретки 6 регулирует движение люлек, закреплённых на конвейере 2, и имеет возможность фиксации в заданном положении для загрузки и точного попадания в люльку 3 тестовой заготовки 12. В зоне загрузки тестовых заготовок расположен посадочный стол 13. На выгрузке тестовых заготовок, в зоне поворотного барабана 14, установлен пересадочный стол 15, оборудованный конвейерной лентой 16 (фиг.3). Пересадочный стол 15 установлен, относительно непрерывного цепного конвейера 2 на расстоянии, равном высоте тестовой заготовки 12, размещённой в люльке 3 конвейера. Перемещение конвейерной ленты пересадочного стола 15 производится от поворотного барабана 14 при движении цепей конвейера 2. На внешней стороне стенки каркаса 1 жёстко закреплена приточно-вытяжная установка 17, соединенная с внутренним объёмом шкафа посредством воздуховодов 18 (фиг. 1,6). Приточно-вытяжная установка 18 содержит блоки вентилятора 19, нагрева 20, подачи пара 21 и охлаждения 22 (фиг. 6), датчик температуры 23 и влажности 24. Выносной чиллер обозначен поз.25. Шкаф также оборудован системой сушки 26 люлек и бактерицидной лампой 27 (фиг. 1),на конвейере 2 применена цепь с катками 28 (фиг.4а). Участок конвейера, с загруженными тестовыми заготовками люльками, образует рабочую ветвь конвейера, а участок конвейера, несущего люльки, свободные от заготовок, образует холостую ветвь конвейера. Рабочая ветвь конвейера определяется точками АБГ, а холостая ветвь - точками ГДА (фиг. 2в). При изменении размещения каретки в начальном рабочем положении меняется высота установки каретки , меняется соотношение длины рабочей и холостой ветви конвейера , и ,соответственно, соотношение количества рабочих и холостых люлек (фиг.2в), а количество рабочих люлек влияет на время расстойки.

Шкаф работает следующим образом:

Перед началом работы шкафа для окончательной расстойки, на пульте управления (на фигуре не показан) задают параметры окончательной расстойки: влажность, температуру и время расстойки. Цепной конвейер 2 шкафа с люльками 3 располагается в изолированном каркасе 1, где автоматически поддерживаются заданная температура и влажность. Заданные изначально параметры влажности и температуры, по всему объёму шкафа обеспечивает система микроклимата с выносной приточно-вытяжной установкой 17, включающей блоки нагрева 20, охлаждения 22, увлажнения 24 и с выносным чиллером 25, а также с регулируемым по производительности вентилятором 19 перемещающим паровоздушную смесь по воздуховодам 18 (смесь заполняет весь объём шкафа с полной рециркуляцией). Изначально, на пульте управления задаётся время расстойки (например 60 минут). Поступает команда от блока управления, включаются оба привода, а т.к. скорость привода периодического действия (V1) в два раза выше скорости привода постоянного перемещения (V2), каретка 6 перемещается вверх до датчика верхнего положения 11 (фиг. 2а). Это положение является точкой отсчёта для определения начальных рабочих положений заданного времени расстойки. Затем от блока автоматики поступает команда на перемещение в начальное рабочее положение каретки, соответствующее необходимому времени расстойки (например 60 минут (фиг. 2.в). Далее конвейер 2 перемещается в рабочем цикле. При этом каретка 6 постоянно совершает вертикальное возвратно-поступательное перемещение относительно выбранного начального положения (схема перемещения каретки в рабочем режиме показана на фиг.2с). Перемещение каретки происходит следующим образом: при остановке вала 9 привода периодического действия, вал 10 привода постоянного перемещения продолжает тянуть цепь со скоростью V2, и каретка перемещается вниз от начального положения (60 минут) до положения 2 (фиг. 2с). При включении привода периодического действия с высокой скоростью V1, каретка, посредством цепи, перемещается вверх относительно начального положения (60 минут) до положения 1(на фиг. 2с).

Этот цикл повторяется постоянно при работе конвейера шкафа.

При размещении каретки в начальном рабочем положении для заданного времени расстойки (60, 55 или 55 минут) меняется высота установки каретки, за счёт этого меняется соотношение длины рабочей (АБГ) и холостой (ГДА) ветви конвейера, и, соответственно, соотношение количества рабочих и холостых люлек (фиг. 2в). При изменении задания времени расстойки меняется начальное положение каретки, меняется количество рабочих люлек, и, соответственно, меняется время расстойки.

Время расстойки определяется временем цикла движения одной люльки, умноженной на количество рабочих люлек в шкафу.

При посадке тестовых заготовок вал 9 привода периодического действия обеспечивает перемещение конвейера на посадке в шаговом режиме. При остановке привода периодического действия, на посадочном столе 13, посадчиком тестовых заготовок в сориентированные люльки 3 автоматически укладывается определённое количество заготовок 12. Конвейер перемещается на следующий шаг. Затем, люльки с тестовыми заготовками перемещаются по конвейеру до пересадочного стола 15 (фиг.3) На валу 14 пересадчика, при помощи копира, люлька 3 с тестовой заготовкой 12 плавно огибает конвейерную ленту пересадочного стола 15 (фиг. 3), а т.к. с одинаковой скоростью перемещается люлька 3 и конвейерная лента 16 пересадочного стола, в верхнем положении, при полном перевороте люльки, ряд тестовых заготовок 12 одновременно переходит на конвейерную ленту 16 пересадочного стола 15. С конвейерной ленты пересадочного стола 15 ряды тестовых заготовок 12 передаются на следующий участок поточной линии для надрезки и выпечки. При таком способе пересадки обеспечивается точная рядность тестовых заготовок, обеспечивающая хорошие условия для выполнения следующей технологической операции - надрезки тестовых заготовок.

Конструкция предлагаемого шкафа для окончательной расстойки тестовых заготовок обеспечивает управление временем окончательной расстойки заготовок при использовании шкафа в составе комплексной поточной линии, надёжна в работе, обеспечивает поддержание заданных технологических параметров во всём объёме шкафа, возможность корректировки и настройки на нужное время расстойки заготовок, а также обеспечивает улучшение условий эксплуатации.

Таким образом, задача, стоящая перед полезной моделью, решена.

Реферат

Полезная модель относится к хлебопекарной промышленности и может быть использована для окончательной расстойки тестовых заготовок батонообразных хлебобулочных изделий в составе комплексных поточных линий. Задачей полезной модели является обеспечение возможности регулирования времени расстойки тестовых заготовок при работе шкафа в составе поточной линии, поддержания заданных технологических параметров расстойки во всём объёме шкафа с возможностью их корректировки. Шкаф для окончательной расстойки тестовых заготовок содержит каркас (1) шкафа с теплоизолированными панелями, средство перемещения тестовых заготовок в виде бесконечного конвейера (2) с люльками (3) для размещения тестовых заготовок (12), механизм регулирования времени расстойки и систему микроклимата. Люльки (3) выполнены в виде перфорированных желобов с полимерными опорными катками (4). Механизм регулирования времени расстойки выполнен в виде каретки (6) со сблокированными валами рабочей (АБГ) и холостой (ГДА) ветвей конвейера. Каретка (6) размещена с возможностью вертикального возвратно-поступательного перемещения на жёстко закреплённых в верхней части каркаса шкафа тросах 5. Каретка связана с двумя приводами, один из которых периодического, а второй - непрерывного действия. Приводной вал привода периодического действия 9 установлен в зоне загрузки шкафа, а приводной вал привода непрерывного действия 10 размещён в зоне разгрузки. Система микроклимата выполнена в виде приточно-вытяжной установки 17, которая закреплена на внешней стенке каркаса шкафа и соединена с внутренним объёмом шкафа через воздуховоды 18. Шкаф снабжен пересадочным столом 15, установленным в зоне разгрузки заготовок на расстоянии, соответствующем высоте тестовой заготовки, от рабочей поверхности поворотного барабана 14 конвейера. Пересадочный стол оборудован конвейерной лентой 16 с приводом от цепи основного конвейера. Технический результат от применения шкафа для окончательной расстойки тестовых заготовок заключается в обеспечении возможности автоматического изменения количества рабочих люлек при изменении заданного времени расстойки, что определяет время окончательной расстойки тестовых заготовок, а также в обеспечении поддержания равномерных и стабильных температурных и влажностных параметров по всему объёму шкафа, и в обеспечении чёткой рядности тестовых заготовок. 11 ил.

Комментарии