Способ приготовления наполненной композиции силиконового каучука - RU2374273C2

Код документа: RU2374273C2

Чертежи

Описание

Данное изобретение относится к периодическому способу приготовления термовулканизируемых композиций силиконового каучука, включающих вулканизируемые при комнатной температуре (RTV) силиконовые каучуки, такие как изготовленные литьем (ММ) силиконовые каучуки, т.е. отвержденные присоединением/отвержденные на платиновых катализаторах, и силиконовые каучуки высокотемпературной вулканизации (HTV), такие как высококонсистентный каучук (HCR) и жидкий силиконовый каучук (LSR). Такие композиции силиконового каучука содержат наполнитель, такой как двуокись кремния, который требует обработки in situ для создания совместимости с полисилоксаном, используемым в композиции силиконового каучука.

Композиции силиконового каучука, которые могут быть нанесены или сформованы в жидком состоянии и затем отверждены, хорошо известны. Среди таких композиций имеются композиции, которые предназначены иметь низкую вязкость во время хранения и нанесения и все же обеспечить получение продуктов высокой механической прочности. Такие композиции силиконовых каучуков могут быть использованы для многих целей и являются особенно привлекательными для использования в операциях нанесения покрытий или формования, в которых они отверждаются отдельной операцией нагрева или без нее. Обычно такие композиции силиконового каучука содержат усиливающий наполнитель, где наиболее широко используемым является двуокись кремния, для того чтобы улучшить механические свойства отвержденных продуктов.

Стало практикой придавать усиливающим наполнителям, таким как двуокись кремния, гидрофобность путем подходящей обработки поверхности наполнителей. Обработка поверхности наполнителей, таких как двуокись кремния, может быть проделана с двуокисью кремния в виде сухого порошка и до ввода в композицию силиконового каучука, но обычно делается in situ в композиции. Поэтому в композицию полисилоксана и двуокиси кремния обычно вводят обрабатывающие поверхность вещества (называемые здесь далее гидрофобизирующими агентами), такие как гексаметилдисилазан (HMDZ), гексаметилдисилоксан (HMDO) и дивинилтетраметилдисилазан или одни, или, необязательно, с водой.

Композиции силиконового каучука обычно готовят смешением большей частью линейных полисилоксанов высокого молекулярного веса с обработанным наполнителем и другими желаемыми добавками с образованием основы или сырой смеси. Перед использованием основу компаундируют для ввода сшивающего агента, других наполнителей и добавок, таких как пигменты, антиадгезионные агенты, пластификаторы и промоторы адгезии. Полученная композиция затем может быть вулканизирована вулканизацией в прессе или непрерывно с помощью экструзии, т.е. литьем под давлением или литьевым прессованием, чтобы образовать конечный продукт из силиконового каучука. Например, изоляцию для кабеля экструдируют специальными методами, в которых силиконовый каучук наносят на жилу кабеля посредством угловых установленных под углом головок экструдера. Другим широко распространенным применением таких композиций является обработка текстильных тканей.

Смешение композиций силиконового каучука для образования основы, или сырой смеси, может быть проведено в любом подходящем смесителе. Были предложены различные типы смесителей, но вязкость получающихся смесей препятствует использованию для этих целей многих типов периодических смесителей, так как помогая усилить конечный продукт, наполнители, такие как двуокись кремния, имеют также склонность постепенно соединяться с присутствующими в текучей композиции полисилоксанами с тем результатом, что получается соответствующее возрастание вязкости композиции силиконового каучука. Увеличение вязкости часто оказывает вредное влияние на однородное перемешивание композиций силиконового каучука. Например, слой полимера может прилипнуть к стенкам смесителя и остаться не перемешанным, так как всегда существует зазор между кромкой перемешивающей лопатки и стенкой смесительного сосуда (от примерно 0,5 до 1 см). Получающийся в результате слой, если он присутствует, создает дополнительные трудности, так как он в значительной степени изолирует смеситель, тем самым препятствуя отводу тепла через стенки смесителя, приводя в результате к тому, что смесь подвергается воздействию излишне высоких температур во время процесса перемешивания. Другой проблемой известного уровня техники, связанной с повышением вязкости, когда возрастает доля наполнителей в композиции, является тот факт, что из-за геометрии перемешивающих лопаток, которые направляют материалы наверх, перемешиваемая композиция может постепенно двигаться выше перемешивающих лопаток и избегать процесса смешения, давая в результате не перемешанные конечные продукты или неравномерно перемешанные продукты. Высоковязкие материалы могут также формироваться в "комки", которые, если позволяет конфигурация перемешивающего инструмента, избегают перемешивающих инструментов, приводя в результате к тому, что смеситель вращается, не перемешивая и/или не сдвигая материал.

Имеется несколько других значительных трудностей при перемешивании композиций силиконовых каучуков, не последним является тот факт, что требуется очень высокая мощность в смесителе, чтобы привести в движение перемешивающую лопатку (лопатки) и т.п., обычно промышленным стандартом является область в по меньшей мере 0,2 кВт/л, обычно мощность между 0,3 и 0,7 кВт на литр перемешиваемого материала, которая требуется для того, чтобы гарантировать работу смесителя. Это равносильно необходимости для смесителей силиконовых каучуков быть примерно в 10 раз более мощными, чем средние миксеры кухонного/тестомесильного типа. Смесители, пригодные для смешения композиций силиконовых каучуков, должны выдерживать температуры вплоть до примерно 250°С, которые порождаются вследствие сдвига в смесительном сосуде. Должно быть также ясно, что из-за температур, порождаемых сдвигом, нагревательное оборудование для помощи смешению обычно не требуется; на самом деле, в случае смесительных установок для композиций силиконовых каучуков более вероятно должна использоваться охлаждающая система. Другим требованием для силиконовых смесителей является то, что внутренний смесительный сосуд не должен иметь потенциальных источников воспламенения, в частности, из-за воспламеняемости гидрофобизируюшего агента. HMDZ, например, имеет температуру вспышки около -22°С.

Поэтому ясно, что большая часть смесителей периодического типа, имеющихся в настоящее время на рынке, полностью непригодна для цели смешения композиций силиконовых каучуков; например, US 4337000 описывает кухонный миксер планетарного типа, предназначенный для перемешивания хлебного теста. Хотя он включает "ловушки против подъема теста", которые могут быть подходящими для перемешивания хлеба и подобного, он явно не подходит для использования при перемешивании композиций тех вязкостей, которые сопутствуют перемешиванию композиций силиконового каучука, или для обеспечения необходимого сдвига. GB 761614 представляет собой разновидность миксера, которую обычно используют для приготовления мастики и подобных материалов. Такие миксеры не являются миксерами принудительного действия, что означает, что перемешиваемый материал может довольно легко избежать перемешивающего воздействия и при этом остаться несмешанным или неоднородно смешанным. В этом случае смеситель включает вращающийся сосуд с неподвижными скребущими лезвиями и стационарно вращающиеся замешивающие валки. SU 929186 представляет типичный вертикальный порошковый смеситель, который может перемешивать среды с низкой вязкостью. Смесительный сосуд является встроенной частью смесителя. Материал обычно извлекают из донного вывода (свободное течение) перед тем, как может быть переработана следующая партия, и смеситель не имеет способности смешивать высоковязкие материалы из-за того, что потребление мощности и сдвиг, генерируемый при использовании смесителя этого типа, не соответствуют процессам, в которых участвуют композиции силиконового каучука.

В настоящее время было обнаружено, что смеси полисилоксанов и усиливающих наполнителей могут быть приготовлены с повышенной эффективностью путем подачи отобранных материалов в смеситель со сменной чашей, имеющий две или более спиральных перемешивающих лопаток, которые вращаются и поворачиваются в планетарном режиме.

Изобретение направлено на способ приготовления полисилоксановой массы, содержащей наполнитель с обработанной поверхностью, путем смешения материалов в (планетарном) смесителе со сменной чашей уникальной конструкции. Смеситель со сменной чашей включает съемный узел перемешивающей головки, содержащий по меньшей мере две спиральные перемешивающие лопасти, выдвинутые вниз в чашу смесителя со сменной чашей. Приводное устройство вращает спиральные перемешивающие лопасти вокруг их собственных осей. Спиральные перемешивающие лопасти спроектированы так, чтобы они создавали движение перемешиваемой композиции, направленное вниз. Материалы, перемешиваемые для того, чтобы образовать смесь в смесителе со сменной чашей, включают:

(i) полисилоксан, имеющий по меньшей мере 20 и предпочтительно больше 40 силоксановых звеньев, который выбран из группы, состоящей из полисилоксанов с блокированным триалкилсилильным концом и полисилоксанов, имеющих по меньшей мере одну связанную с кремнием алкенильную группу, гидроксильную группу и/или гидролизуемую группу;

(ii) усиливающий и/или неусиливающий наполнительный материал, включающий один или несколько материалов из тонко измельченной двуокиси кремния, тонко измельченной двуокиси кремния с обработанной поверхностью, карбоната кальция, тонко измельченного карбоната кальция с обработанной поверхностью, глин, таких как тонко измельченный каолин и/или тонко измельченный каолин с обработанной поверхностью, кварцевый порошок, гидроксид алюминия, силикат циркония, диатомовую землю, волластонит, пирофилат и оксиды металлов, такие как диоксид титана, оксид церия и оксид железа. Они могут также включать стекловолокно, тальк, алюминит, сульфат кальция (безводный), гипс, сульфат кальция, карбонат магния, гидроксид магния (бруцит), графит, барит - форму сульфата бария, карбонат меди, например малахит, карбонат никеля, например зарахит, карбонат бария, например витерит, и/или карбонат стронция, например стронцианит. Наиболее предпочтительные материалы наполнителя включают тонко измельченную двуокись кремния, тонко измельченную двуокись кремния с обработанной поверхностью, где наполнитель гидрофобно обработан in situ;

(iii) гидрофобизирующий агент, выбранный из группы, состоящей из дисилазанов, таких как HMDZ, дивинилтетраметилдисилазан, HMDO, полидиорганосилоксанов, имеющих 2-40 силоксановых звеньев, имеющих связанные с кремнием гидроксильные группы или аминогруппы и, необязательно, алкенильные группы, например полидиметилсилоксан, оканчивающийся триметилсилилом, имеющий вязкость от 100 до 1000 сСт (т.е. от 1 до 10×10-4 м2с-1), предпочтительно от 250 до 500 сСт (т.е. от 2,5 до 5×10-4 м2с-1), и/или алкоксисиланов.

Смесители со сменной чашей являются одним из многих видов оборудования, используемого для смешения вязких материалов. В смесителе со сменной чашей одно или несколько лезвий или перемешивающих лопаток сконструированы так, чтобы охватить все области чаши планетарным и вращательным движением лопаток или вращением чаши. Смеситель обычно сконструирован так, чтобы перемешивающие лопатки могли подниматься и опускаться в чашу или чаша могла подниматься и опускаться около перемешивающих лопаток. В настоящем изобретении первое является предпочтительным. Такое оборудование обычно включает систему, в которой могут быть использованы отдельные чаши, чтобы дать возможность аккуратно отмерить ингредиент перед тем, как начинается операция смешения, и использованы для того, чтобы транспортировать обработанную загрузку на следующую операцию, пока перемешивается следующая загрузка.

Во время операции смешения центральный приводной механизм вращает каждую перемешивающую лопатку вокруг ее собственной оси, тогда как в то же самое время центральный приводной механизм способен вращать всю систему перемешивающих лопаток вокруг оси чаши, т.е. в планетарном режиме. Этим способом все зоны чаши перемешиваются и тщательно промешиваются, устраняя так называемые мертвые зоны, которые обычно возникают в других типах перемешивающих устройств.

Планетарные смесители со сменной чашей, используемые в способе согласно настоящему изобретению, содержат 2-5 спиральных перемешивающих лопаток, проходящих вниз в чашу смесителя со сменной чашей; используют предпочтительно 2-4 спиральных перемешивающих лопатки, наиболее предпочтительно три спиральные перемешивающие лопатки, расположенные через 120 градусов друг от друга по окружности по отношению к центральной линии чаши смесителя со сменной чашей. Все перемешивающие лопатки обычно имеют одинаковые размеры и 3D форму. Каждая из спиральных перемешивающих лопаток предпочтительно включает от 0,5 до 2 изломов. Геометрия перемешивающих лопаток такова, что они создают направленное вниз движение в перемешиваемой композиции. Это направленное вниз движение в значительной степени предотвращает проблему подъема смеси выше лопаток, которая приводит к неоднородности в ранее известных смесителях. Эта геометрия также в значительной степени устраняет трудности в том случае, когда наполнитель, обычно высушенная двуокись кремния, был слишком быстро введен в смеситель. В отношении большинства ранее известных смесителей это обычно приводит к ярусу порошка, когда двуокись кремния просто находится сверху композиции и не смешивается однородно с полимером. Центральный приводной механизм предпочтительно предусмотрен и приспособлен к тому, чтобы обеспечить независимое подведение скоростей для обеспечения планетарного движения блока перемешивающих лопаток и для обеспечения вращательного движения самих индивидуальных спиральных перемешивающих лопаток.

Предпочтительно скорость каждой перемешивающей лопатки является одинаковой для всех лопаток и находится в области от 15 до 200 об/мин. Может быть использовано любое передаточное отношение между планетарным вращением и вращением инструмента, но предпочтительно передаточное отношение составляет от 2 до 10, наиболее предпочтительно от 3 до 6.

Поскольку перемешиваемые высоковязкие материалы постоянно проталкиваются спиральными перемешивающими лопатками вниз по направлению ко дну смесителя со сменной чашей, а не накапливаются вокруг перемешивающих лопаток, как в других типах смесителей, могут быть использованы намного большие планетарные скорости по сравнению с другими конструкциями смесителей. Это направленное вниз толкательное движение материалов под воздействием спиральных перемешивающих лопаток позволяет также избежать образования гелей из-за получающегося круговорота материалов в чаше. По сравнению с другими перемешивающими устройствами, известными в данной области, использованный здесь уникальный смеситель может эффективно смешивать высоковязкие материалы при времени цикла, сниженном не менее чем на 50 процентов и в некоторых случаях даже на 80 процентов.

Материалы (i)-(iii) могут быть поданы в смеситель со сменной чашей индивидуально или в виде смеси, содержащей два или более из веществ (i)-(iii). Тонко измельченный наполнитель предпочтительно представляет собой коллоидальную двуокись кремния или осажденную двуокись кремния. Продукт смесителя со сменной чашей должен, как правило, состоять из пасты или порошка. Вода также может быть включена как одно из веществ, смешиваемых в смесителе со сменной чашей. Смесь, приготовленная в смесителе со сменной чашей, может быть компаундирована с другими материалами, такими как отверждающие агенты, катализаторы, ингибиторы, пластификаторы, разбавители и/или неусиливающие наполнители, для получения отверждаемого продукта. Обычно получаемая в результате смесь представляет собой либо маточную смесь полимер/наполнитель, либо смесь полимера, наполнителя (например, двуокиси кремния) и катализатора, либо смесь полимера, ингибитора, сшивающего агента и наполнителя. В случае изготовления композиции, состоящей из двух частей, приемлема любая комбинация при условии, что катализатор, полимер и сшивающий агент не все присутствуют в одной и той же предотвержденной смеси, т.е. обычно часть полимера и катализатор должны присутствовать в одной части, а оставшийся полимер и сшивающий агент вводиться в другую часть.

Предпочтительно способ в соответствии с настоящим изобретением включает следующие стадии:

(a) стадия смешения, где полимер, наполнитель и (при обработке наполнителя in situ) гидрофобизирующий обрабатывающий агент смешивают вместе, причем обрабатывающий агент придает наполнителю гидрофобность во время смешения (т.е. гидрофобизирующий агент взаимодействует с наполнителем in situ). Полимер может быть альтернативно смешан с предварительно обработанным носителем, хотя это, как правило, не является предпочтительным.

(b) Стадия стриппинга (отгонки). Эта стадия является особенно важной в процессе, включающем обработку наполнителя in situ, поскольку она использована для того, чтобы вывести из смеси летучие компоненты, такие как, например, остаточный обрабатывающий агент и/или вода, сразу после того как будет считаться, что на наполнитель хорошо нанесено покрытие, т.е. он достаточно гидрофобен. Предпочтительно для ускорения стадии стриппинга смеситель со сменной чашей снабжается вакуумным устройством, которое, когда оно используется, снижает температуру кипения летучих, делая их извлечение более легким. Может быть также предусмотрено устройство продувки газом для продувки смесителя со сменной чашей инертным газом, обычно азотом, чтобы помочь удалению указанных летучих и/или остаточного обрабатывающего агента.

(с) Стадия разбавления - добавление органополисилоксана более низкой вязкости, чтобы снизить общую вязкость получаемой в результате смеси, как рассмотрено ниже.

Предпочтительно вакуум, который может быть применен, должен снижать давление в смесительном сосуде до 150 мбар (150×102 Нм-2) или ниже. Устройство для продувки может быть размещено в любом подходящем месте в смесителе, например в корпусе, или в основании сменной чаши, или в головке смесителя. В ситуации, когда ввод продувочного средства находится в отверстии, проделанном в корпусе сменной чаши, сменная чаша предпочтительно включает приемник для приема гибкой трубки или подобного устройства, которое подает при использовании продувочный газ.

Предпочтительно смесительную камеру сменной чаши поддерживают в инертной атмосфере, обычно в атмосфере азота. Температуру смешиваемого материала во время стадии (а) поддерживают ниже примерно 100°С, более предпочтительно ее поддерживают не выше примерно 75°С. После того как наполнитель успешно введен и смешан с полимером, причем сделан также гидрофобным, температуре смешанного материала позволяют возрастать вследствие эффектов сдвига при повышении вязкости композиции до температуры от 200 до 250°С перед и во время стадии (b), чтобы помочь удалению летучих, воды и т.п.

Стадия разбавления (с) может иметь место при этих повышенных температурах, но или во время, или после стадии (с) могут быть применены охлаждающие устройства, такие как охлаждающая рубашка вокруг смесителя со сменной чашей, чтобы снизить температуру внутри смесительной камеры до температуры ниже примерно 130°С. Это является необходимым в тех случаях, когда в смесь вводят добавки, такие как сшивающие агенты, катализаторы и т.п., так как они должны быть добавлены ниже этой температуры, для того чтобы функционировать должным образом, как это требуется во время отверждения.

На стадии (с) после смешения полученная смесь может быть разбавлена или "разжижена" путем добавления силоксанового полимера более низкой вязкости с уменьшением вязкости продукта. В указанном процессе разбавления может быть использован любой подходящий силоксановый полимер, например высоковязкий полидиметилсилоксан с диметилгидроксисилилом на конце цепи. Было найдено, что смеситель по настоящему изобретению является значительно более быстрым, чем смесители известного уровня техники при однородном смешении двуокиси кремния с силоксановыми полимерами.

Геометрия перемешивающих лопаток позволяет избежать необходимости в любых других бывших необходимыми прочных соскребающих инструментах, кроме неметаллических наконечников перемешивающих лопаток, которые имеют значительное преимущество перед смесителями типов растворитель/планетарный/скребок стенок, в которых имеются проблемы с поднимающимися смесями и образованием слоя на стенках.

Другое преимущество настоящего изобретения заключается в том, что сменная чаша может быть перфорирована в основании одним или несколькими отверстиями. Это дает возможность ввода азота через отверстия в сменную чашу для того, чтобы удалять летучие во время и/или после смешения, и дополнительно обеспечивает средство "уменьшения количества" полученного смешанного продукта путем эффективного экструдирования смеси, полученной в процессе смешения, произведенного в смесителе со сменной чашей, в виде от одиночного кома до управляемого размера, принудительным выдавливанием полученной смеси через отверстие (отверстия) в основании смесителя со сменной чашей, используя, например, подходящий пресс, такой как чашечный пресс. Обычно может быть достигнута скорость выгрузки от 40 до 60 кг/мин скорости экструзии через одно или несколько отверстий диаметром 5-10 см при использовании подходящего пресса, такого как чашечный пресс. Экструзию через указанное отверстие (отверстия) осуществляют с использованием чашечного пресса или подобного и применением достаточного давления на полученную смесь для того, чтобы продавить ее через перфорацию и в аппаратуру подходящей следующей стадии.

Настоящее изобретение относится далее к использованию (планетарного) смесителя со сменной чашей, включающего съемный узел перемешивающей головки, содержащий по меньшей мере две спиральные перемешивающие лопасти, выдвинутые вниз в чашу смесителя со сменной чашей, приводное устройство для вращения спиральных перемешивающих лопастей вокруг их собственной оси и приводное устройство для вращения спиральных перемешивающих лопастей как единого блока вокруг оси чаши, и в котором геометрия перемешивающих лопастей такова, что они создают направленное вниз движение в перемешиваемой композиции, когда смеситель периодического действия находится в работе для приготовления содержащей полисилоксан массы, в которую введен наполнитель с обработанной поверхностью.

С использованием смесителей по настоящему изобретению могут быть приготовлены любые подходящие смеси силиконового каучука. Например, смеси, состоящие из двух частей, могут быть приготовлены в отдельных установках смесителей со сменной чашей, например, один смеситель может смешивать полимер, наполнитель, необязательный гидрофобизирующий агент и катализатор, а второй смеситель может готовить вторую смесь, содержащую агент сшивки полимера, наполнитель и ингибитор или другие добавки. Альтернативно смеситель может быть использован для приготовления высококонсистентных маточных смесей каучука, включающих практически только полимер и наполнитель.

Эти и другие характерные признаки изобретения должны стать более ясными при рассмотрении подробного описания.

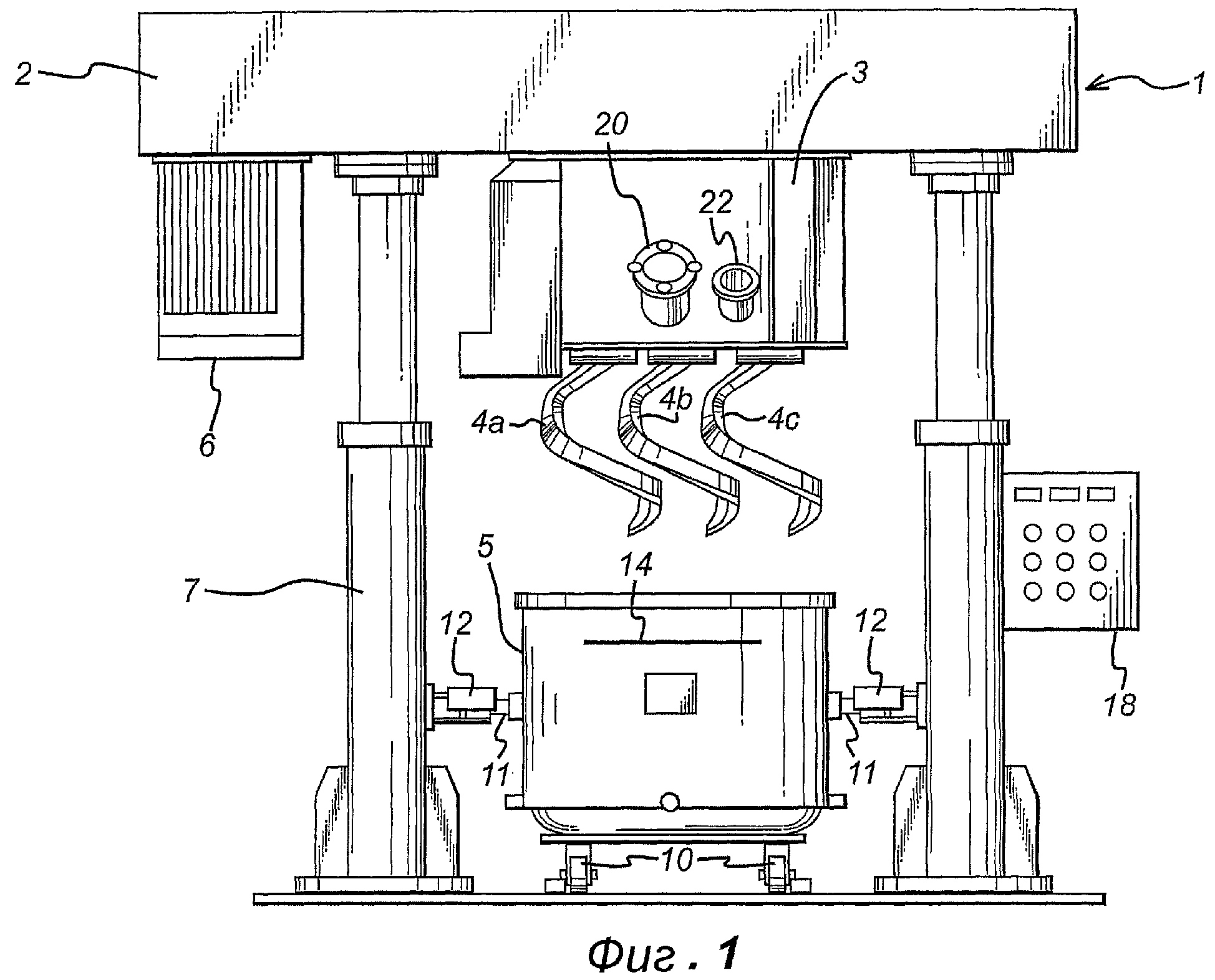

Фиг.1 является графическим представлением и видом спереди части планетарного смесителя со сменной чашей, предпочтительного для использования согласно настоящему изобретению.

Фиг.2 является графическим представлением и видом спереди части планетарного смесителя со сменной чашей, фиг.1, показывающим более подробно четыре спиральные перемешивающие лопатки, которые вращаются и поворачиваются в планетарном режиме.

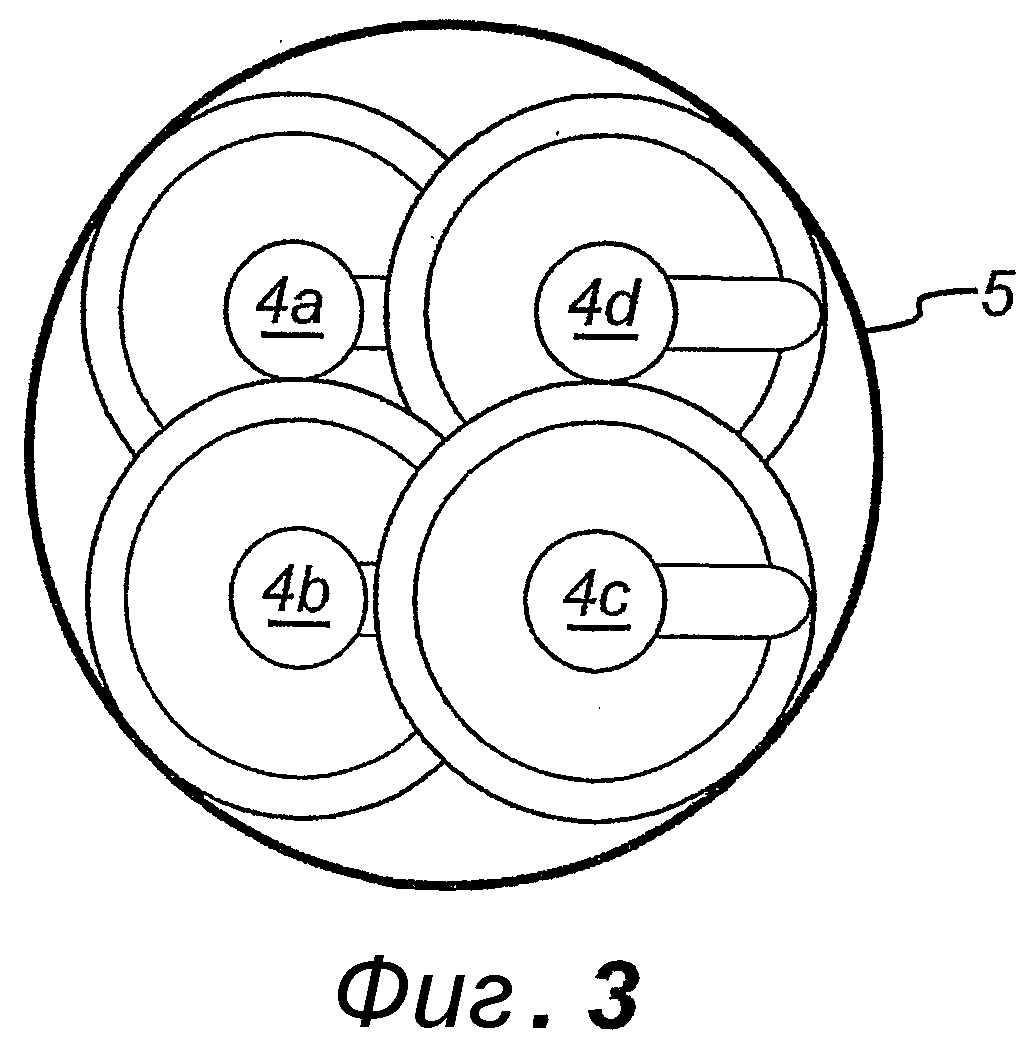

Фиг.3 является функциональным представлением и видом сверху поперечного сечения четырех спиральных перемешивающих лопаток, расположенных в чаше смесителя. Во время операции смешения центральный приводной механизм может вращать каждую из перемешивающих лопаток вокруг ее оси, тогда как в то же самое время центральный приводной механизм вращает все четыре спиральные перемешивающие лопатки как единый блок вокруг оси чаши, т.е. в режиме планетарного вращения. Альтернативно планетарное смешение может быть независимым от вращения перемешивающих инструментов за счет использования двухприводного механизма. При условии, что использованы четыре или меньше перемешивающих лопатки, отдельный скребок (не показан) может заменить пятую перемешивающую лопатку. Скребущую лопатку используют для того, чтобы очищать стенки чаши, используя планетарное действие.

Изобретение должно стать более ясным при рассмотрении нижеследующего подробного описания.

Со ссылкой на фиг.1 представлен планетарный смеситель 1 со сменной чашей, имеющий центральный приводной механизм 2, к которому присоединена съемная перемешивающая головка 3. Съемная перемешивающая головка 3 содержит четыре спиральные перемешивающие лопатки 4а, 4b, 4с и 4d (из которых только 4а, 4b и 4с изображены на фиг.1) для перемешивания ингредиентов в сменной чаше 5. Съемная перемешивающая головка 3 может быть поднята и опущена в сменную чашу посредством гидравлической подъемной системы 7. Центральный приводной механизм 2 приводится в движение приводным мотором 6, который обеспечивает вращательное движение каждой из спиральных перемешивающих лопаток 4а, 4b, 4с и 4d вокруг их собственных осей, в то же самое время вращая спиральные перемешивающие лопатки 4а, 4b, 4с и 4d как единый блок вокруг оси или центральной линии съемной чаши 5. Гидравлическая подъемная система 7 применяется для того, чтобы помещать спиральные перемешивающие лопатки 4а, 4b, 4с и 4d в сменную чашу 5 перед перемешиванием, удалять их из нее после перемешивания и поддерживать центральный приводной механизм 2 и съемную перемешивающую головку 3 во время перемешивания.

Гидравлическая подъемная система 7 и центральный приводной механизм 2 управляются с контрольной панели 18. Съемная перемешивающая головка 3 имеет стеклянное смотровое окно 20 для возможности визуального наблюдения содержимого сменной чаши 5 во время операции смешения. В съемной перемешивающей головке 3 предусмотрено также входное отверстие 22 для загрузки материалов в сменную чашу 5, когда материалы не засыпаны в сменную чашу 5 напрямую. Может быть использована любая подходящая сменная чаша 5, однако чаша в примере, изображенном на фиг.1, опирается на ролики 10 и фиксируется на месте до и во время процесса смешения посредством запорных ручек 11, присоединенных к бокам чаши, которые сцепляются с запорами 12, приспособленными для того, чтобы принимать указанные запорные ручки, осуществлять их разъемное фиксирование и таким образом удерживать сменную чашу 5 на месте во время цикла смешения.

Если необходимо, спиральные перемешивающие лопатки 4а, 4b, 4с и 4d могут включать неметаллические части, которые должны позволить получить более узкий зазор между спиральными лопатками и стенкой сменной чаши 5. Это делает возможным улучшенное соскабливающее действие по отношению к очень высоковязким материалам, таким как композиции силиконового каучука. Такие неметаллические части спиральных перемешивающих лопаток могут состоять из усиленного TEFLON® и/или других высокотермостойких (250°С) материалов. Функцией неметаллической части (частей) является перекрыть обычные зазоры примерно в 5 мм от стенки чаши и тем самым избежать накопления материалов по окружности стенки, избежать подъема температуры и обеспечить лучшее перемешивание. В каждую из спиральных перемешивающих лопаток может быть также включен небольшой неметаллический донный скребок, имеющий общую длину, не превышающую примерно 200 мм. Таким образом, будет соскребаться вся поверхность дна чаши смесителя со сменной чашей. Альтернативно может быть добавлен отдельный скребок для стенок.

Спиральные перемешивающие лопатки благодаря их форме стремятся придать перемешиваемой смеси движение в направлении вниз и тем самым предотвратить или по меньшей мере в значительной степени избежать подъема и неперемешивания смешиваемой композиции. Наконечники используются для удаления смеси, прилипшей к стенке смесителя, чтобы гарантировать хорошее смешение и рассеяние тепла через стенки смесителя.

Центральный приводной механизм 2 обеспечивает и планетарное движение спиральных перемешивающих лопаток как единого блока, и вращение самих индивидуальных спиральных перемешивающих лопаток при постоянном отношении от 1:1 до 1:5, предпочтительно отношении 1:2,9, наиболее предпочтительно отношении 1:1,9. Центральный приводной механизм 2 предпочтительно включает средство, обеспечивающее установление интервалов скорости планетарного движения 0-100 об/мин, более предпочтительно 5-50 об/мин. Если выбраны скорости ниже 5 об/мин, требуется внешний вентилятор для охлаждения приводного мотора. Максимальный вращающий момент центрального приводного механизма при установлении планетарного движения создается при примерно 5-30 об/мин, и при примерно 30-50 об/мин на приводных механизмах крутящий момент понижается, происходя из частоты регулируемого привода.

Перемешивающее действие, полученное в аппарате, используемом согласно изобретению, является обычно месильным действием и фальцующим поведением, подобно таковым, получаемым при использовании лопастных смесителей Sigma и Z-лопастных смесителей, только с намного большей скоростью, с большим числом перемешивающих лопаток при дополнительном планетарном движении, что делает возможным намного более быстрый подвод энергии. Например, было показано, что рост температуры и, следовательно, подвод энергии был в 5-10 раз быстрее, чем мог бы быть достигнут при использовании лопастного смесителя Sigma.

Сменная чаша 5 может транспортироваться вручную с помощью ручки 14 или может автоматически доставляться на место в некотором виде конвейерной системы (не показана). Предпочтительно сменная чаша 5 является перфорированной в своем основании одним или несколькими отверстиями. Обычно предусматривается одно отверстие. Смеситель 1 со сменной чашей приспособлен к вводу азота в смесь через отверстие в основании в качестве средства, отгоняющего летучие побочные продукты, вызывающего массоперенос и как такового улучшающего процесс смешения. В аналогах, как правило, известен ввод азота с верха смесителя, но авторы настоящего изобретения нашли, что ввод азота через отверстие (отверстия) в основании сменной чаши 5 смесителя снижает необходимое время стриппинга на величину, составляющую до двух третьей его значения.

Фиг.2 изображает съемную перемешивающую головку 3 и спиральные перемешивающие лопатки 4a-d более подробно в добавление к дополнительному запорному устройству 14, приспособленному для взаимного сцепления со сменной чашей во время перемешивания. Вид в поперечном сечении сменной чаши с четырьмя спиральными перемешивающими лопатками 4a-d изображен на фиг.3. На фиг.3 можно видеть, что каждая спиральная перемешивающая лопатка 4a-d имеет свою собственную ось, вокруг которой она вращается, а сменная чаша 5 имеет ось или центральную линию, вокруг которой четыре спиральные перемешивающие лопатки 4a-d вращаются в планетарном режиме как один блок, вращающийся вокруг оси сменной чаши 5.

Сразу после того как стадия смешения завершена, полученная смесь может быть перенесена для дополнительного смешения, деаэрации/дегазации или любого другого процесса, включая, например, ввод добавок, таких как катализатор (если он не введен на стадии смешения в сменной чаше), пигменты и/или другие добавки. В качестве примера может быть предложена многоступенчатая система, например, трехступенчатая система. Такая конвейерная роликовая система обеспечивает движение сменной чаши 5 с первой ступени (секции), где сменную чашу заполняют или частично заполняют, на вторую ступень (секцию), где содержимое сменной чаши перемешивают в смесителе 1, и затем на третью ступень (секцию), где ранее перемешанное содержимое сменной чаши 5 обрабатывают для распределения в ведра или барабаны. На третьей ступени могут быть использованы любые подходящие устройства. Например, к сменной чаше 5 могут быть присоединены подкачивающие насосы, чтобы приложить к перемешанному материалу давление, достаточное для того, чтобы он выдавился через отверстие (отверстия) в основании сменной чаши 5, или они используются для перекачки высоковязкого материала из сменной чаши 5 в экструдер или другое подходящее устройство смешения/ввода, где могут быть введены другие добавки и воздух может быть удален из конечного продукта. Альтернативно может быть использован подходящий пресс, такой как чашечный пресс.

Устройство для ввода в смесь добавок может быть любым подходящим смесителем, или двухшнековым экструдером, или подобным. Устройство для ввода в смесь добавок может, например, включать одношнековый экструдер типа, описанного в WO 03/024691, включающий

(a) удлиненный цилиндр, имеющий входной штуцер для ввода полимера в экструдер и выходной штуцер для выгрузки экструдированного полимера из цилиндра;

(b) вращаемый шнек, аксиально расположенный внутри цилиндра, для продвижения полимера в экструдере от входа до выхода;

(c) одно или несколько устройств ввода для введения по меньшей мере одной добавки в одном или нескольких заранее определенных положениях по длине цилиндра одношнекового экструдера между входным и выходным штуцерами,

в котором непосредственно перед каждым устройством для ввода добавки предусмотрена пробка на шнеке или вокруг него, имеющая множество отверстий, причем указанная пробка подогнана так, что при использовании единственным путем движения полимера или смеси полимер/добавка далее за пробку является проход через отверстия, так что, проходя через отверстия, полимер или смесь полимер/добавка подвергаются снижению давления и одновременно смешению с добавкой из одного или нескольких устройств ввода добавок перед транспортировкой полученной смеси полимер/добавка к выходу.

Альтернативно устройством для ввода в смесь добавок может быть аппарат для непрерывного приготовления содержащих добавки вязких композиций, включающий

(i) перемешивающее устройство для однородного смешения и диспергирования добавки в вязкой жидкости;

(ii) один или несколько насосов, приводимых в действие сервомоторами, для подачи вязкой жидкости в перемешивающее устройство;

(iii) один или несколько насосов, приводимых в действие сервомоторами, для подачи добавки в перемешивающее устройство;

(iv) устройства для подачи вязкой жидкости к насосам для вязкой жидкости, приводимым в действие сервомоторами;

(v) устройства для подачи добавки к насосам для добавки, приводимым в действие сервомоторами;

(vi) устройства для раздачи вязкой композиции, содержащей жидкость и добавки, из перемешивающего устройства в контейнеры;

(vii) программируемый логический компьютер, сконструированный и приспособленный для управления работой приводимых в действие сервомоторами насосов для вязкой жидкости и приводимых в действие сервомоторами насосов для добавки так, что заранее заданное отношение числа оборотов в минуту для приводимых в действие сервомоторами насосов для вязкой жидкости и приводимых в действие сервомоторами насосов для добавки поддерживалось безотносительно от скачков давления в устройствах для подачи вязкой жидкости и в устройствах для подачи добавки;

(viii) алгоритм температурной компенсации для компенсации флуктуации температуры вязкой жидкости.

Материалы, подаваемые в смеситель со сменной чашей, используемые для приготовления маточной смеси полимер/наполнитель, и материалы, которые могут быть введены во второй смеситель со сменной чашей для доводки маточной смеси, могут включать, например, следующие ингредиенты:

(i) полисилоксан, содержащий более чем по меньшей мере 20 и предпочтительно 40 силоксановых звеньев, выбранный из группы, состоящей из полисилоксанов с блокированным триалкилсилильным концом и полисилоксанов, имеющих по меньшей мере одну связанную с кремнием алкенильную группу, гидроксильную группу или гидролизуемую группу;

(ii) подходящий наполнительный материал, предпочтительно включающий усиливающий наполнитель, включающий одно или несколько веществ из тонкоизмельченной двуокиси кремния, карбоната кальция, кварцевого порошка, гидроксида алюминия, силиката циркония, диатомовой земли и диоксида титана;

(iii) гидрофобизирующий агент, выбранный из группы, состоящей из дисилазанов и полидиорганосилоксанов, содержащих 2-40 силоксановых звеньев, имеющих связанные с кремнием гидроксильные группы или аминогруппы; и, необязательно,

(iv) воду, и/или

(v) продукт, образованный смешением любых двух или более ингредиентов от (i) до (iv).

Полисилоксаны, используемые в способе согласно изобретению, могут быть линейными или разветвленными и иметь вязкость, варьирующуюся от жидкости до смолы. Эти материалы включают цепи силоксановых звеньев формулы

XpRqSiO4-(p+q)/2 и заканчивающие цепи звенья формулы XR2SiO1/2, в которых каждый R представляет одновалентную углеводородную группу, содержащую 1-12 атомов углерода, такую как метил или фенил, которая может быть замещенной или незамещенной; X представляет R, алкенильную группу, гидроксильную группу или гидролизуемую группу; р имеет значения 0, 1 или 2; q имеет значения 0, 1 или 2; и сумма p+q имеет значения 0, 1 или 2. Предпочтительными силоксанами (а) являются по меньшей мере преимущественно линейные вещества, состоящие, главным образом, из звеньев цепи формулы R2SiO-, где R представляет метильную группу. Подходящие вещества включают полидиметилсилоксаны с триметилсилилом на концах цепи, имеющие вязкость 350 мПа·с или более; метилвинилполисилоксаны, имеющие вязкость от 2000 до 60000 мПа·с, α-ϖ-дигидроксиполидиорганосилоксаны, имеющие вязкость от 5000 до 11000 мПа·с, и фторированные полидиорганосилоксаны.

Наполнителем может быть любой подходящий наполнитель или сочетание наполнителей, но предпочтительно включает по меньшей мере один усиливающий наполнитель. Усиливающим наполнителем может быть любой наполнитель, обычно применяемый в силиконовых композициях, такой как виды двуокиси кремния или карбоната кальция с высокой удельной поверхностью; порошок кварца; гидроксид алюминия; силикат циркония; диатомовая земля и диоксид титана. Если требуется, усиливающий наполнитель, вводимый в смеситель со сменной чашей, может состоять полностью или частично из двуокиси кремния или карбоната кальция с обработанной поверхностью, такой как двуокись кремния, которая была сделана гидрофобной путем обработки ее поверхности силаном, силоксаном или силазаном.

Если используют усиливающий наполнитель, поверхность которого не была обработана для того, чтобы придать ей гидрофобность, предпочтительно дополнительно подать в смеситель со сменной чашей гидрофобизирующий агент. Предпочтительно гидрофобизирующим агентом являются один или несколько агентов, выбранных из группы, состоящей из дисилазанов с водой и полидиорганосилоксанов с 2-40 силоксановыми звеньями, предпочтительно имеющих связанные с кремнием гидроксильные группы или аминогруппы. Подходящие дисилазаны включают такие соединения как гексаметилдисилазан (HMDZ), т.е. (СН3)3SiNHSi(СН3)3, и тетраметилдивинилсилазан, т.е. Н2С=СН-(СН3)2SiNHSi(СН3)2-СН=СН2. Полидиорганосилоксанами предпочтительно являются линейные полидиорганосилоксаны, имеющие относительно короткие цепи, такие как гексаметилдисилоксан (HMDO), т.е. (СН3)3SiOSi(СН3)3. Некоторые примеры диолов силиконов с короткой цепью, которые могут быть использованы, включают композиции, имеющие формулу НО(SiCH3O)nH, где n имеет значения 3-8, обычно в среднем около 3-4. Диолы силиконов с короткой цепью не могут быть, однако, точно определены, поскольку они присутствуют в виде смесей, содержащих ряд различных диолов силиконов.

Способ согласно изобретению является полезным в целом для переработки содержащих наполнитель полисилоксановых масс и может быть использован для приготовления маточных смесей, которые предназначены для дальнейшей переработки, чтобы обеспечить рецептуры, в которых одну или несколько частей для отверждения используют для получения конечного продукта. В этом отношении способ приготовления маточной смеси, подходящей для переработки в отверждаемый продукт, может состоять из подачи материалов в планетарный смеситель со сменной чашей, где они смешиваются и транспортируются в распределяющую систему, включающую экструдер, для удаления газообразных веществ перед тем, как конечный продукт загружают в барабаны и/или ведра.

Материалы, полученные из выходного штуцера смесителя со сменной чашей, могут быть дополнительно компаундированы с другими добавками, включающими, например, отверждающие агенты, катализаторы, ингибиторы, пластификаторы, разбавители и неусиливающие наполнители. Отвердители, которые могут быть использованы, включают, например, полисилоксаны, вводящие связанные с кремнием атомы водорода для реакции с присутствующими в маточной смеси алкенилполисилоксанами, и гидролизуемые силаны или силоксаны для реакции с полисилоксанами маточной смеси, имеющими гидроксильные группы или гидролизуемые группы.

Катализаторы, которые могут быть использованы, включают, например, катализаторы гидросилилирования (в сочетании с подходящим сшивающим агентом), выбранные из платиновых, родиевых, иридиевых, палладиевых или рутениевых катализаторов. Может быть использован любой катализатор гидросилилирования, включая, например, платиновый катализатор, такой как мелкий платиновый порошок, платиновую чернь, платинохлористоводородную кислоту, модифицированную спиртом платинохлористоводородную кислоту, комплекс олефина с платинохлористоводородной кислотой, комплекс платинохлористоводородной кислоты и алкенилсилоксана или порошок термопластичной смолы, который содержит вышеупомянутые платиновые катализаторы, координационные комплексы платинохлористоводородной кислоты и винилсилоксанов, тетракис(трифенилфосфин)палладий или смеси палладиевой черни, трифенилфосфина и родия; родиевые катализаторы, такие как [Rh(O2CCH3)2]2, Rh(O2CCH3)3,

Rh2(C8H15O2)4, Rh(C5H7O2)3, Rh(C5H7O2)(CO)2, Rh(CO)[Ph3P](C5H7O2), RhX3[(R)2S]3, (R23P)2Rh(CO)X, (R23P)2Rh(CO)H, Rh2X2Y4, HaRhbолeфинcCld, Rh(O(CO)R)3-n(OH)n, где X представляет водород, хлор, бром или йод, Y представляет алкильную группу, такую как метил или этил, СО, C8H14 или 0,5 C8H12, R представляет алкильный радикал, циклоалкильный радикал или арильный радикал, и R2 представляет алкильный радикал, арильный радикал или радикал, замешенный кислородом, а равно 0 или 1, b равно 1 или 2, с равно любому числу от 1 до 4 включительно, d равно 2, 3 или 4, n равно 0 или 1. Может быть также использован любой иридиевый катализатор, такой как Ir(ООССН3)3, Ir(C5H7O2)3, [Ir(Z)(En)2]2 или (Ir(Z)(диен)]2, где Z представляет хлор, бром, йод или алкокси, En представляет олефин, и диен представляет циклооктадиен.

Другие катализаторы включают металлоорганические соли или комплексы для ускорения конденсационного отверждения, такие как комплексы на основе титаната и/или цирконата, комплексы олова, такие как дибутилолово-лаурат, и перекиси.

Катализатор платиновой группы, который эффективен для присоединения связанного с кремнием водорода к связанным с кремнием алкенильным группам, является особо предпочтительным. В случае, когда катализатор является катализатором гидросилилирования, необходимо, чтобы присутствовал также сшивающий агент. Используемым сшивающим агентом является полисилоксан, содержащий по меньшей мере два соединенных с кремнием атома водорода на молекулу. Он может быть линейным, циклическим или разветвленным полисилоксаном, содержащим, главным образом, монофункциональные и нефункциональные звенья, но он может также содержать звенья другого типа, такие как трифункциональные и тетрафункциональные звенья. Предпочтительными являются линейные гомополимеры или сополимеры, имеющие степень полимеризации от 500 до 2000. Другие группы, которые могут присутствовать, включают одновалентные незамещенные углеводородные группы, такие как метил, этил, н-пропил, октил, циклогексил и фенил, и одновалентные замещенные углеводородные группы, такие как толил, ксилил, бензил, п-хлорфенил или цианоэтил. За исключением присутствующих атомов водорода группами являются предпочтительно метильные.

В случае оловянных катализаторов могут быть использованы такие сшивающие агенты как тетраалкилсилан, фенилтриалкилсилан и тетраалкилортосилан. Предпочтительной алкильной группой является метильная или этильная группа.

Перекисные катализаторы обычно не требуют сшивающего агента. Они обычно включают органические перекиси, которые способны при нагревании генерировать свободные радикалы, чтобы образовать поперечные связи путем взаимодействия с метильными и винильными группами на линейном высокомолекулярном силиконовом полимере. Некоторыми широко используемыми органическими перекисями являются невинильные специфические органические перекиси, такие как перекись бензоила, перекись 1,4-дихлорбензоила, перекись 2,4-дихлорбензоила, перекись ди-трет-бутила, перекись дикумила, трет-бутилпербензоат и перекись монохлорбензоила; и винильные специфические органические перекиси, такие как ди-трет-бутилпероксид, 2,5-бис-(трет-бутилперокси)-2,5-диметилгексан, трет-бутилтриметилпероксид, трет-бутил-трет-бутил-трет-трифенилпероксид и трет-бутилпербензоат.

Для изменения скорости реакции в отверждаемый продукт могут быть введены ингибиторы. Они особенно важны для отверждающих систем на основе платины и могут включать бензотриазол, 2-этинилизопропанол и диметилсульфоксид. Пластификаторы и удлинители, которые могут быть введены, включают, например, полидиметилсилоксаны с триметилсилилом на концах. Неусиливающие наполнители, которые могут быть введены, включают, например, кварц (кристаллический SiO2), оксид железа; оксид цинка; углеродную сажу; стеклянные микрошарики; карбонаты кальция, магния, бария или цинка и сульфат бария.

Согласно настоящему способу преимущества получают от особого смесителя со сменной чашей, имеющего планетарный привод и содержащего две или более перемешивающих лопатки спиральной формы. Уникальность изобретения заключается в использовании данного типа смесителя для приготовления композиций силиконового каучука. Каждая спиральная перемешивающая лопатка действует как скребок, толкая продукты вниз, тогда как высоковязкие материалы в других типах периодических перемешивающих устройств имеют тенденцию всегда двигаться вверх.

Если необходимо, спиральные перемешивающие лопатки могут включать неметаллические части, которые должны позволить получить более узкий зазор между спиральными лопатками и стенкой смесителя со сменной чашей. Это делает возможным улучшенное соскабливающее действие по отношению к очень высоковязким материалам, таким как композиции силиконового каучука. Такие неметаллические части спиральных перемешивающих лопаток могут состоять из усиленного TEFLON® и/или других высокотермостойких (250°С) материалов. Функцией неметаллической части (частей) является перекрыть обычные зазоры в примерно 5 мм до стенки чаши и тем самым избежать накопления материалов по окружности стенки, избежать подъема температуры и обеспечить лучшее перемешивание. В каждую из спиральных перемешивающих лопаток может быть также включен небольшой неметаллический донный скребок, имеющий общую длину, не превышающую примерно 200 мм. Таким образом вся поверхность дна чаши смесителя со сменной чашей будет соскребаться.

Ввод очень легких наполнителей, таких как двуокись кремния, которые обычно имеют склонность всплывать на поверхность, может быть выполнен очень быстро в данном изобретении благодаря создаваемым высоким турбулентностям и поверхностному обмену, обеспечиваемым планетарным смесителем со сменной чашей. В то время как скорость других смесителей обычно снижают для того, чтобы добиться эффективного введения наполнителя в полисилоксан и в то же время избежать захвата воздуха, сохранение высоких скоростей во время ввода наполнителя в планетарном смесителе со сменной чашей по изобретению не имеет вредного эффекта.

Примеры

Следующие примеры представлены для того, чтобы пояснить изобретение более подробно.

Пример 1

60-70 частей (масс.) (а) полидиорганосилоксана с функциональной винильной группой, имеющего вязкость 55000 мПа·с, смешивали с (b) 9 частями (масс.) гексаметилдисилазана, (с) 2 частями (масс.) воды и (d) 0,3 частями (масс.) гексаметилдивинилдисилазана в течение 1-5 минут в смесителе со сменной чашей общей конструкции, которая показана на фиг.1-4. Планетарный смеситель со сменной чашей имел три спиральных перемешивающих лопатки, которые действовали совместно для того, чтобы образовать гомогенную смесь. 45-50 частей (масс.) коллоидальной двуокиси кремния, имевшей удельную поверхность 380 м2/г, переносили в смеситель со сменной чашей и вводили в гомогенную смесь. Во время этой фазы центральный движущий механизм регулировали так, чтобы обеспечить скорость планетарного движения перемешивающих лопаток 30-40 об/мин, тогда как три спиральных перемешивающих лопатки в то же время вращались более быстро с коэффициентом 2. Эта фаза ввода занимала менее 10 минут при поддержании в то же время температуры ниже чем примерно 70°С. Смесь нагревалась за счет естественного трения перемешивания, проводимого в смесителе со сменной чашей, до температуры 210-230°С и выдерживалась под пониженным давлением -950 мбар (-9,5×104 Па) для того, чтобы удалить воду, гексаметилдисилазан, триметилсиланол HO-Si-(CH3)3 и любые другие побочные продукты. Эта фаза занимала примерно 30-40 минут. Дополнительные 30-40 частей (масс.) полидиорганосилоксана с функциональной винильной группой (а) добавляли со скоростью подачи 8-10 частей/мин с образованием однородной пасты. Было установлено, что эта паста была пригодной для ввода в рецептуру отверждаемой композиции. Пасту охлаждали при более низкой скорости планетарного перемешивания 10 об/мин до температуры ниже 110°С. Затем пасту удаляли из чаши и экструдировали. Максимальное время производственного цикла для загрузки 15 кг составляло 90 минут. Это сравнивалось с временем циклов в 220-260 минут, которые, как известно, существуют для других стандартных смесителей. Вязкость пасты измеряли спустя 24 часа после ее приготовления, используя вискозиметр с конусом и пластиной при скорости сдвига 10 с-1, и она была определена равной 1000 Па·с. Паста имела характеристики старения 25% через 100 часов при 75°С.

Пример 2

Повторяли пример 1 за исключением того, что 60-65 частей (масс.) (а) полидиорганосилоксана с функциональной винильной группой, имеющего вязкость 2100 мПа·с, смешивали с (b) 8 частями (масс.) гексаметилдисилазана и (с) 2,5 частями (масс.) воды в течение 1-3 минут в смесителе со сменной чашей. 50-55 частей (масс.) коллоидальной двуокиси кремния, имевшей удельную поверхность 255 м2/г, переносили в смеситель со сменной чашей и вводили в гомогенную смесь. Эта фаза ввода занимала менее 15 минут. Смесь нагревалась за счет естественного трения перемешивания, проводимого в смесителе со сменной чашей, до температуры 180-200°С. После удаления воды, гексаметилдисилазана, триметилсиланола и любых других побочных продуктов добавляли дополнительные 35-40 частей (масс.) полидиорганосилоксана с функциональной винильной группой (а) со скоростью подачи 6-10 частей/мин с образованием однородной пасты. Максимальное время производственного цикла для загрузки 15 кг составляло 90 минут. Это сравнивалось с временем циклов в 200-210 минут, которые, как известно, существуют для других стандартных смесителей. Вязкость пасты составляла 700 Па·с, и паста имела характеристики старения 30% через 100 часов при 75°С.

Пример 3

Повторяли пример 2 за исключением того, что 55-60 частей (масс.) (а) полидиорганосилоксана с функциональной винильной группой, имеющего вязкость 450 мПа·с, смешивали с (b) 8 частями (масс.) гексаметилдисилазана и (с) 2,1 частями (масс.) воды в смесителе со сменной чашей. Коллоидальная двуокись кремния имела удельную поверхность 380 м2/г. После удаления воды, гексаметилдисилазана, триметилсиланола и любых других побочных продуктов добавляли дополнительные 40-45 частей (масс.) полидиорганосилоксана с функциональной винильной группой (а) со скоростью подачи 5-10 частей/мин с образованием однородной пасты. Максимальное время производственного цикла для загрузки 15 кг составляло 80 минут. Это сравнивалось с временем циклов в 210-230 минут, которые, как известно, существуют для других стандартных смесителей. Вязкость пасты составляла 600 Па·с, и паста имела характеристики старения 20% через 100 часов при 75°С.

Пример 4

Повторяли пример 3 за исключением того, что 45-50 частей (масс.) (а) полидиорганосилоксана с функциональной винильной группой, имеющего вязкость 55000 мПа·с, смешивали с (b) 10 частями (масс.) гексаметилдисилазана и (с) 4 частями (масс.) воды в смесителе со сменной чашей. Коллоидальная двуокись кремния имела удельную поверхность 190 м2/г. Естественное трение перемешивания в смесителе со сменной чашей разогревало смесь до 190-210°С во время его проведения, и оно занимало примерно 50-60 минут. После удаления воды, гексаметилдисилазана, триметилсиланола и любых других побочных продуктов добавляли дополнительные 50-55 частей (масс.) полидиорганосилоксана с функциональной винильной группой (а) со скоростью подачи 8-10 частей/мин с образованием однородной пасты. Максимальное время производственного цикла для загрузки 15 кг составляло 120 минут. Это сравнивалось с временем циклов в 380-420 минут, которые, как известно, существуют для других стандартных смесителей. Вязкость пасты составляла 1400 Па·с, и паста имела характеристики старения 35% через 100 часов при 75°С.

Пример 5

Повторяли пример 4 за исключением того, что 40-45 частей (масс.) (а) полидиорганосилоксана с функциональной винильной группой, имеющего вязкость 2100 мПа·с, смешивали с (b) 6,5 частями (масс.) гексаметилдисилазана и (с) 2 частями (масс.) воды в смесителе со сменной чашей. После удаления воды, гексаметилдисилазана, триметилсиланола и любых других побочных продуктов добавляли дополнительные 55-60 частей (масс.) полидиорганосилоксана с функциональной винильной группой (а) со скоростью подачи 6-10 частей/мин с образованияем однородной пасты. Вязкость пасты составляла 1100 Па·с.

Пример 6

В этом примере вязкость выражали через пластичность, поскольку очень высокие вязкости практически не могут быть выражены через значения в пуазах. Пластичность является числом, полученным посредством испытания на проницаемость, при котором проницаемость высоковязкой жидкости определяют посредством массы (гирьки), которую вдавливают в высоковязкий материал. Глубину вдавливания регистрируют и используют как меру вязкости, но выражают ее в виде числа пластичности. Число относится к миллиметрам деформации/пенетрации гирьки в высоковязкий материал. Диол силикона с короткой цепью, использованный в этом примере, представлял собой смесь диолов силикона формулы НО(SiCH3O)nH, где n в среднем 3-4.

100 частей (масс.) (i) полидиорганосилоксановой смолы с винильной функциональной группой, имеющей пластичность 1,6, смешивали с 7-9 частями (масс.) диола силикона с короткой цепью в течение 3-5 минут в планетарном смесителе со сменной чашей, показанном на фиг.1-4. Съемная перемешивающая головка, показанная на фиг.3, имела 4 спиральные перемешивающие лопатки, которые действовали совместно, так чтобы образовать гомогенную смесь. 50-55 частей (масс.) осажденной двуокиси кремния, имеющей удельную поверхность 190 м2/г, переносили в сменную чашу смесителя и вводили в гомогенную смесь. Во время этой фазы центральный приводной механизм регулировали так, чтобы обеспечить скорость планетарного движения четырех спиральных перемешивающих лопаток как единого блока 20-30 об/мин, тогда как в то же самое время четыре спиральные перемешивающие лопатки вращались вокруг своих осей быстрее с коэффициентом 2. Эта фаза ввода занимала время меньше 10 минут при поддержании в это время температуры ниже чем примерно 100°С. Смесь разогревалась естественным трением смешения, проводимого в смесителе со сменной чашей, до температуры 160-170°С и поддерживалась при этой температуре в течение 15 минут и при медленном перемешивающем воздействии. Во время последних 5 минут ее выдерживали под пониженным давлением -800 мбар (-8×104 Па) для того, чтобы удалить весь растворенный воздух. Полученную пасту охлаждали при более низкой скорости планетарного смешения в 1 об/мин до температуры меньше 110°С. Пасту затем удаляли из сменной чаши и экструдировали. Максимальное время производственного цикла для загрузки 15 кг составляло 60 минут. Это сравнивалось с временем циклов в 120-150 минут, которые, как известно, существуют для других стандартных смесителей. Пластичность пасты, измеренная спустя 24 часа после ее приготовления, была найдена равной 2,8.

Другие вариации могут быть сделаны в описанных здесь соединениях, композициях и способах без отклонения от существенных признаков изобретения. Осуществления изобретения, конкретно иллюстрированные здесь, являются только примерами и не предназначены для ограничения их объема иначе, чем определено в прилагаемой формуле изобретения.

Реферат

Изобретение относится к способу приготовления полисилоксановой массы, содержащей наполнитель с обработанной поверхностью. Способ включает подачу материалов и смешивание их в смесителе со сменной чашей и со съемным узлом перемешивающей головки. Узел содержит по меньшей мере две спиральные перемешивающие лопасти, выдвинутые вниз в чашу смесителя со сменной чашей, приводное устройство для вращения спиральных перемешивающих лопастей вокруг их собственной оси и приводное устройство для вращения спиральных перемешивающих лопастей как единого блока вокруг оси чаши. При этом геометрию перемешивающих лопастей создают такой, чтобы движение в перемешиваемой композиции было направлено вниз. Техническим результатом является повышение эффективности процесса приготовления полисилоксановой массы, содержащей наполнитель с обработанной поверхностью. 2 н. и 15 з.п. ф-лы, 3 ил.

Формула

(i) полисилоксан, имеющий больше 40 силоксановых звеньев, который выбран из группы, состоящей из полисилоксанов с блокированным триалкилсилильным концом, и полисилоксанов, имеющих по меньшей мере одну связанную с кремнием алкенильную группу, гидроксильную группу и/или гидролизуемую группу,

(ii) усиливающий наполнительный материал, выбранный из группы, состоящей из тонко измельченной двуокиси кремния, тонко измельченной двуокиси кремния с обработанной поверхностью, карбоната кальция, тонко измельченного карбоната кальция с обработанной поверхностью, кварцевого порошка, гидроксида алюминия, силиката циркония, диатомовой земли и диоксида титана,

(iii) гидрофобизирующий агент, выбранный из группы, состоящей из дисилазанов и полидиорганосилоксанов, имеющих 2-40 силоксановых звеньев, имеющих связанные с кремнием гидроксильные группы или аминогруппы;

при условии, что каждый из материалов (i)-(iii) подают в смеситель со сменной чашей в виде самого материала или в виде смеси, содержащей один или несколько из материалов (i)-(iii).

a) удлиненный цилиндр, имеющий входной штуцер для ввода полимера в экструдер и выходной штуцер для выгрузки экструдированного полимера из цилиндра;

b) вращаемый шнек, расположенный коаксиально внутри цилиндра для продвижения полимера в экструдере от входа до выхода;

с) одно или несколько устройств ввода по меньшей мере одной добавки в одном или нескольких заранее определенных положениях по длине цилиндра одношнекового экструдера между входным и выходным штуцерами, при этом непосредственно перед каждым устройством для ввода добавки на шнеке или вокруг него предусмотрена пробка, имеющая множество отверстий, причем указанная пробка подогнана так, что при использовании устройства единственным путем движения полимера или смеси полимер/добавка дальше пробки является проход через отверстия, и, проходя через отверстия, полимер или смесь полимер/добавка подвергаются снижению давления и одновременно смешению с добавкой из одного или нескольких устройств ввода добавок перед транспортировкой полученной смеси полимер/добавка к выходу.

(i) перемешивающее устройство для однородного смешения и диспергирования добавки в вязкой жидкости;

(ii) один или несколько насосов, приводимых в действие сервомоторами, для подачи вязкой жидкости в перемешивающее устройство;

(iii) один или несколько насосов, приводимых в действие сервомоторами, для подачи добавки в перемешивающее устройство;

(iv) устройства для подачи вязкой жидкости к насосам для вязкой жидкости, приводимым в действие сервомоторами;

(v) устройства для подачи добавки к насосам для добавки, приводимым в действие сервомоторами;

(vi) устройства для раздачи вязкой композиции, содержащей жидкость и добавки, из перемешивающего устройства в контейнеры;

(vii) программируемый логический компьютер, сконструированный и приспособленный для управления работой приводимых в действие сервомоторами насосов для вязкой жидкости и приводимых в действие сервомоторами насосов для добавки, таким образом, что заранее заданное отношение числа оборотов в минуту для приводимых в действие сервомоторами насосов для вязкой жидкости и приводимых в действие сервомоторами насосов для добавки поддерживалось безотносительно от скачков давления в устройствах для подачи вязкой жидкости и в устройствах для подачи добавки; и

(viii) алгоритм температурной компенсации для компенсации флюктуаций температуры вязкой жидкости.

Комментарии