Способ разрушения карбоновых цепей органических молекул твердых материалов и устройство для его осуществления - RU2429905C2

Код документа: RU2429905C2

Чертежи

Описание

Изобретение относится к способу разрушения углеродных цепочек органических молекул негазообразных материалов и к устройству для осуществления способа.

Более подробно данное изобретение относится к способу, при помощи которого разрушают цепочки органических молекул, в результате алифатические или циклические органические макромолекулы, обычно присутствующие в синтетических отходах пластмасс, трансформируются в молекулы, число атомов углерода в которых не превышает 20, что обычно для молекул легкого топлива, и в молекулы, которые не подлежат сжиганию и содержат загрязняющие элементы.

Предшествующий уровень техники

Как известно, разрушение связей углерод-углерод органических молекул происходит, помимо прочего, при термическом крекинге, также известном как пиролиз или крекинг в нефтяной отрасли. Реакция крекинга позволяет снизить молекулярный вес углеводородов, присутствующих в сырой нефти, с получением более легких продуктов.

В настоящее время крекинг осуществляют в основном при помощи способов, являющихся чисто термическими (термический крекинг) или термокаталитическими (каталитический крекинг).

Процесс термического крекинга проводят как в жидкой, так и в газообразной фазах при различном давлении, которое составляет от 10 до 100 атм. и при температуре, значение которой находится в диапазоне от 450 до 600°С. Связи углерод-углерод разрушаются под действием подаваемого извне тепла.

Процесс каталитического крекинга, который более широко применяют в нефтяной отрасли, проводят при использовании подходящих катализаторов, например азодикарбонамидов, что позволяет проводить процесс при несколько более низкой температуре, значение которой составляет примерно 500°С, и при давлении окружающей среды.

В обоих случаях рабочие температуры получают посредством подачи необходимого тепла извне. Так как подаче извне обычно препятствуют отложения твердых продуктов (кокса) на теплообменных поверхностях реактора, применяют окислительный крекинг, в котором часть требуемого тепла производится за счет самой реакции посредством частичного окисления углеводородов, при этом подают воздух или кислород.

В последнем случае одновременно с реакциями крекинга происходят реакции полимеризации и конденсации, при этом образуются новые связи углерод-углерод. Такие реакции, в которых также происходит образование кокса, являются нежелательными, и их интенсивность может быть снижена подбором подходящих рабочих условий, однако не может быть сведена к нулю.

Раскрытие изобретения

Таким образом, существует насущная потребность в создании способа разрушения цепочек органических молекул негазообразных материалов, который позволял бы получать алифатические молекулы с числом атомов углерода предпочтительно не более 20, с высоким выходом газообразных и жидких соединений, при этом в качестве исходных применять алифатические или циклические органические макромолекулы, при этом стоимость процесса должна быть низкой, и низким должно быть энергопотребление.

Цель данного изобретения состоит в том, чтобы создать способ, обладающий такими признаками, чтобы удовлетворять упомянутым требованиям и в то же время преодолеть перечисленные выше недостатки предшествующего уровня техники.

Еще одна цель состоит в том, чтобы создать устройство, специально предназначенное для осуществления такого способа, и которое в то же время было бы простым, относительно несложным в изготовлении, безопасным при применении, а работа которого была бы эффективной, при этом стоимость устройства должна быть относительно низкой.

Приведенные цели достигают посредством способа и устройства согласно, соответственно, пункту 1 и пункту 5 формулы данного изобретения.

В зависимых пунктах формулы приведены предпочтительные и предоставляющие особые преимущества варианты выполнения способа и устройства согласно изобретению.

Заявлен способ разрушения цепочек органических молекул, в котором содержащий органические молекулы твердый материал в раздробленной или пастообразной форме подвергают механическому растягиванию, размягчению и проталкиванию, при этом материал за счет внутреннего и внешнего трения претерпевает увеличение температуры в отсутствие воздуха, в результате разрушаются молекулярные связи в длинных цепочках и происходит отделение газообразной фракции, жидкой фракции и небольшого количества твердой фракции, при этом механическое воздействие осуществляют посредством червячного винта, причем механическое воздействие включает в себя фазу, на которой материал подвергают воздействию, по крайней мере, двух расположенных последовательно частей (15с, 15d, 15e, 15f) червячного винта, спирали которых закручены в противоположных направлениях.

Предпочтительно материал достигает температуры, по крайней мере, 250°С.

Предпочтительно компоненты жидкой и газообразной фаз имеют молекулярную массу, которая составляет менее чем 20 атомов углерода.

Устройство (1) для осуществления заявленного способа содержит реактор (10), который, в свою очередь, содержит воздухонепроницаемый контейнер (14), в котором расположены механические приспособления, подходящие для того, чтобы подвергать материал механическому размягчению и вытягиванию с тем, чтобы благодаря внутреннему и внешнему трению вызвать увеличение температуры, достаточное для разрушения молекулярных связей в длинных цепочках и для отделения жидкой и газообразной фаз от остатков твердой фазы, при этом механические приспособления содержат червячный винт, который имеет, по крайней мере, две расположенные последовательно части (15с, 15d, 15e, 15f), спирали которых закручены в противоположных направлениях.

Предпочтительно указанный контейнер представляет собой цилиндрический кожух (14), снабженный входным отверстием (11) и выходным отверстием (12), при этом в кожух помещен ротор (15), который приводят в движение посредством подходящих приспособлений.

Предпочтительно ротор (15) содержит множество элементов (15a-15h), присоединенных к вращающемуся валу (16).

Предпочтительно ротор (15) содержит, по крайней мере, одну часть, выполненную в виде червячного винта (15а, 15h), служащую для продвижения вперед материала.

Предпочтительно ротор (15) содержит, по крайней мере, две расположенные последовательно части (15с, 15d, 15e, 15f), состоящие из двух частей червячного винта, закрученных в противоположных направлениях.

Предпочтительно, по крайней мере, один элемент (15b) из указанного множества элементов (15a-15h) имеет цилиндрическую конфигурацию, подходящую для создания пространства между указанным, по крайней мере, одним элементом (15b) и кожухом (14), в этом пространстве проходит поток материала, в результате образуется подвижная пробка, которая предотвращает прохождение воздуха, поступающего из входного отверстия (11).

Предпочтительно, по крайней мере, две расположенные последовательно части (15с, 15d, 15e, 15f) ротора, спирали которых закручены в противоположных направлениях, расположены после указанного цилиндрического элемента (15b) и проталкивают материал по направлению к их центру так, чтобы дополнительно увеличить внутреннее трение, воздействию которого подвергается материал.

Предпочтительно, по крайней мере, один элемент (15g) из указанного множества элементов (15a-15h) имеет цилиндрическую конфигурацию с таким диаметром, чтобы между элементом и кожухом (14) образовывалось пространство, составляющее от 2 до 4 мм, для растягивания при высоком трении продвигаемого вперед материала.

Предпочтительно устройство (1) также содержит систему подачи (20), связанную с входным отверстием (11), и систему сепарации (30), связанную с выходным отверстием (12).

Предпочтительно система подачи (20) содержит приспособление для подачи в виде червячного винта (21), который подходит для дозирования и подачи материала, поступающего из воронки (210) в реактор (10).

Предпочтительно система сепарации (30) содержит червячно-винтовой экстрактор (31), ось которого наклонена по отношению к оси ротора (15), соединенный сбоку с выходным отверстием (12) реактора (10) посредством фланца (32) и снабженный выходным каналом (36) для газообразных и парообразных компонентов и отверстиями для компонентов в твердой фазе, при этом червячно-винтовой экстрактор (31) находится при пониженном давлении.

Предпочтительно червячно-винтовой экстрактор (31) снабжен парой вращающихся в противоположных направлениях винтов (33), пересекающих друг друга.

Предпочтительно фланец (32) снабжен шлюзовым клапаном (39), который приводят в действие при помощи гидравлического поршня (40) для регулирования прохождения продуктов из реактора (10) в экстрактор (31).

Предпочтительно источник водорода или метана присоединен к последнему участку вблизи от выходного отверстия (12) с тем, чтобы ограничить осаждение углерода в твердой фазе.

Краткое описание чертежей

Другие признаки и преимущества изобретения станут более понятными после прочтения приведенного ниже описания не накладывающего ограничений варианта выполнения изобретения, снабженного чертежами, на которых:

на Фиг.1 в частичном разрезе приведен вид сверху устройства для разрушения цепочек органических молекул твердых материалов;

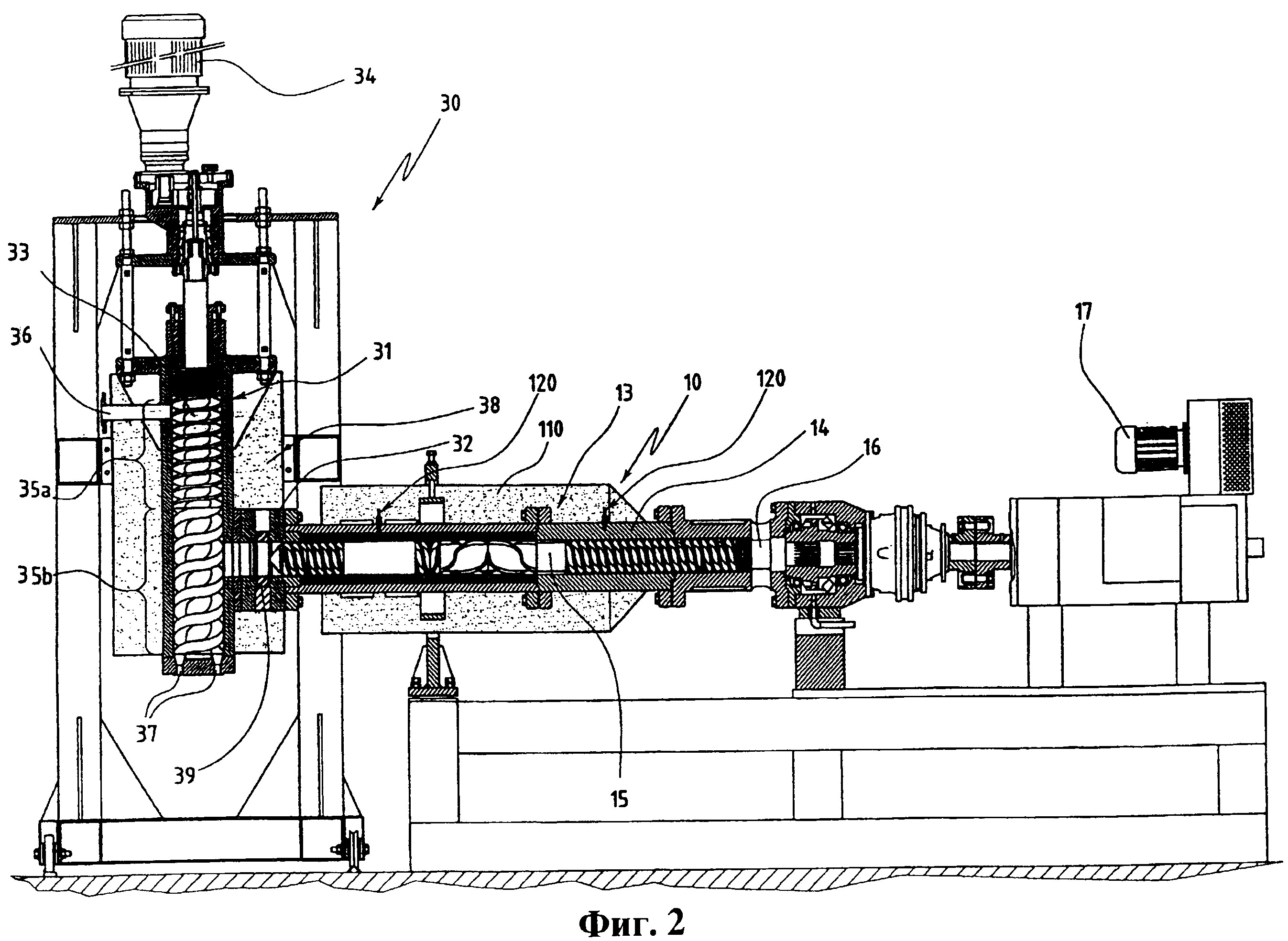

на Фиг.2 показано сечение, выполненное по линии II-II, обозначенной на Фиг.1;

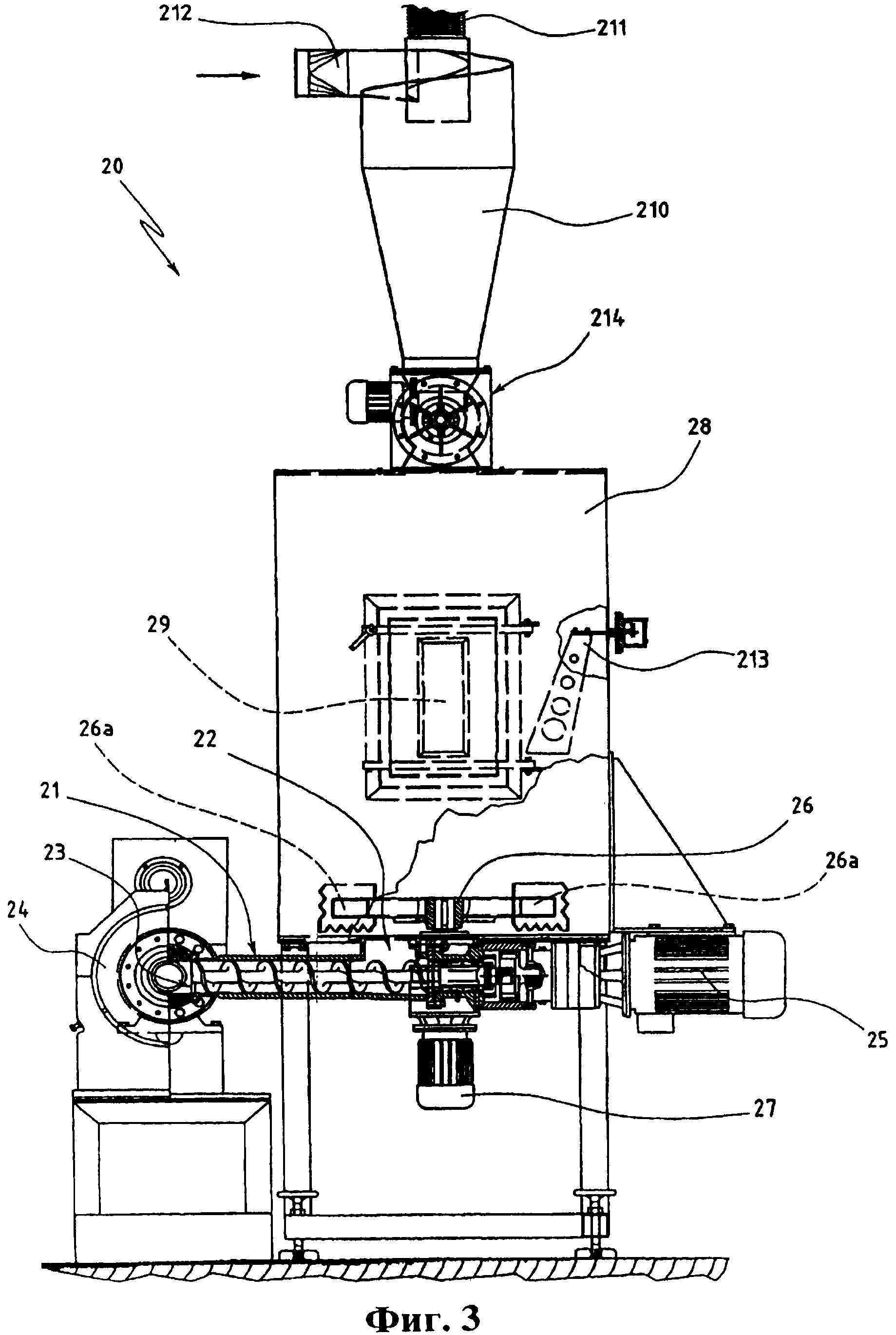

на Фиг.3 показано сечение, выполненное по линии III-III, обозначенной на Фиг.1;

на Фиг.4 подробно показана часть сечения червячно-винтового реактора устройства, показанного на Фиг.1;

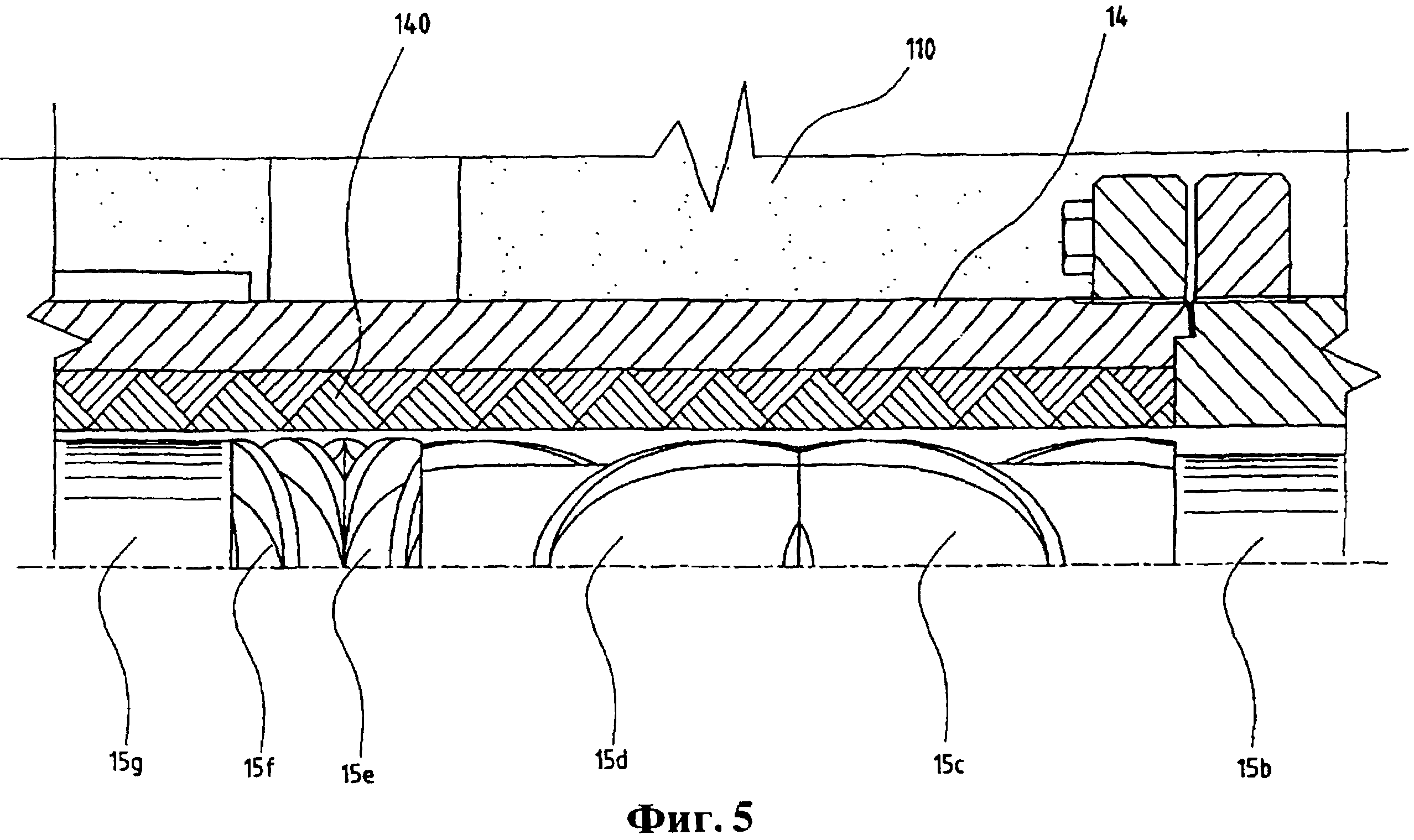

на Фиг.5 в увеличении показана часть изображения, приведенного на Фиг.4.

Наилучший вариант выполнения изобретения

Устройство для разрушения цепочек органических молекул твердых материалов по данному изобретению на приведенных чертежах в целом обозначено цифрой 1.

Если описывать кратко, устройство 1 содержит реактор 10 с входным отверстием 11 для подлежащего обработке органического материала, размолотого на куски или измельченного, что будет более подробно описано ниже, и выходным отверстием 12 для получаемого продукта.

Система подачи 20 соединена с входным отверстием 11. В примере (см. Фиг.3) система подачи 20 содержит расположенный горизонтально червячный винт 21, который приводят в действие посредством приводного двигателя 25 и который с одного торца снабжен радиальной входной горловиной 22 для материала, обращенной вверх, а с другого торца - аксиальной выходной горловиной 23, которая находится сбоку от входного отверстия 11 и связана с ним посредством соединительного фланца 24.

У входной горловины 22 расположено перемешивающее устройство 26 с четырьмя ножами 26а, которое приводят в действие посредством приводного двигателя 27, при этом устройство расположено у основания и внутри цилиндрического контейнера 28, который снабжен указателем уровня 29 и контрольной заслонкой 213, и устройство взаимодействует у основания с входной горловиной 22, а в верхней части - с загрузочной воронкой 210. Воронка 210 связана в верхней части с отсасывающим устройством 211 и с подающей трубкой 212, а у основания - с поворотным клапаном 214. Если необходимо, воронка 210 сможет содержать циклонный сепаратор. Червячный винт 21 выполняет функцию дозирования и подачи материала в реактор 10.

Система сепарации 30 соединена с выходным отверстием 12 реактора 10. В примере (см. расположенную по левую руку часть Фиг.2) система сепарации 30 содержит экстрактор 31 в форме двойного червячного винта, ось которого расположена вертикально, соединенный сбоку с выходным отверстием 12 реактора 10 посредством фланца 32 и герметично закрытый сверху. Червячно-винтовой экстрактор 31 снабжен парой вращающихся в противоположных направлениях геликоидов или винтов 33 (только один из них виден на Фиг.2), которые пересекают друг друга, винты приводят в действие посредством приводного двигателя 34 с тем, чтобы они проталкивали материал в направлении вниз. Каждый винт 33 содержит две области, в которых спираль имеет различный шаг и толщину: верхнюю область 35а, где спираль имеет малую толщину (узкий гребень) и малый шаг, и нижнюю область 35b, где та же спираль имеет большую толщину (более широкий гребень) и более широкий шаг.

Выходной канал 36 для продукта в газообразной или парообразной фазе проходит в сторону от верхней области 35а экстрактора 31. При этом продукты в твердой фазе выходят через аксиальные отверстия 37, выполненные в днище.

Выходной канал 36 для газа/пара соединен с вакуумным насосом (не показан), который можно применять для того, чтобы создать в экстракторе 31 пониженное давление для облегчения извлечения легких компонентов. Затем поток газа/пара, выходящий из экстрактора 31, охлаждают, получая из него жидкую фазу, которую отделяют от газообразной фазы.

Соединение экстрактора 31 и реактора 10 через фланец 32 находится сбоку и по центру относительно двух геликоидов 33 в нижней области 35b, в которой спираль имеет большую толщину и более широкий шаг. Фланец 32 снабжен шлюзовым клапаном 39, который приводится в действие посредством гидравлического поршня 40 и служит для регулирования прохождения продукта из реактора 10 в экстрактор 31.

Для того чтобы избежать рассеивания тепла, червячно-винтовой экстрактор 31, который обычно изготовлен из стали, изолирован посредством окружающего его кожуха 38, который изготовлен, например, из керамоволокна.

Согласно данному изобретению реактор 10 представляет собой приспособление 13, содержащее цилиндрический кожух 14 с ротором 15, ось которого расположена практически горизонтально. Входное отверстие 11 расположено радиально у торца кожуха 14, при этом выходное отверстие 12 расположено аксиально у противоположного торца, который пересекает клапан 39. В частности, ротор 15 состоит из вала 16, который содержит множество служащих для размягчения элементов (15a-15h), которые более подробно будут рассмотрены ниже, указанные элементы присоединены к валу так, чтобы совершать вращение вместе с ним.

Вал 16 соединен с приводным двигателем 17.

Для того чтобы разрушить связи углерод-углерод в органическом материале, который подают при помощи системы подачи 20, ротор 15 имеет такую конфигурацию, чтобы подвергать материал механической обработке так, чтобы получить смесь пастообразной консистенции, то есть такую, которая является мягкой и упругой при прикосновении.

Такое механическое воздействие вызывает растягивание и размягчение материала в реакторе 10, что приводит к тому, что материал приобретает пастообразную консистенцию.

В частности, такое механическое воздействие создает внутри органического материала значительное трение, вызывающее увеличение температуры и давления, что запускает реакции разрушения молекулярных связей в длинных цепочках, проходящие до тех пор, пока не будут получены продукты с короткими цепочками, то есть продукты, в молекуле которых число атомов углерода предпочтительно меньше чем 20.

Разрушение молекулярных цепочек может происходить в условиях экзотермической реакции, что само по себе вносит вклад в повышение температуры внутри реактора 10 до достижения значений выше 350°С, в зависимости от внутреннего и внешнего трения, возникающего в материале, что также зависит от типа обрабатываемого материала.

Давление, воздействию которого материал подвергается внутри реактора 10, таково, что между ротором 15 и кожухом 14 создается поток, который приводит к размягчающему и растягивающему воздействию.

Периферическая скорость червячного винта должна находиться в пределах от 100 до 400 м/мин в зависимости от вязкости материала.

Для того чтобы избежать образования продуктов окисления, реакцию внутри реактора 10 проводят при полном отсутствии воздуха. Это также позволяет получить высокий выход жидких и газообразных углеводородов с низкой молекулярной массой, то есть таких, молекула которых предпочтительно содержит не более 20 атомов углерода.

В проиллюстрированном варианте выполнения с тем, чтобы повысить износостойкость, элементы, образующие периферическую часть ротора 15, и те элементы, которые находятся в непосредственном контакте с материалом, изготовлены из стали с углеводородной окалиной.

В приведенном примере (см. Фиг.4) количество элементов, которые расположены около друг друга и образуют единый ротор 15, равняется восьми. Начиная от входного отверстия 11 для материала (справа на чертежах) могут быть выделены следующие компоненты:

- кожух 14, внутренний диаметр которого равен D,

- первый элемент 15а, содержащий винт, снабженный четверичной резьбой, имеющий постоянный шаг, диаметр не менее D, при этом стержень винта равен, по крайней мере, 0.5D, подходящий для того, чтобы проталкивать материал по направлению к выходу, при этом первый элемент 15а оказывает такое механической воздействие, что перемещает материал при минимально возможном увеличении температуры,

- второй круговой цилиндрический элемент 15b, диаметр которого не больше диаметра стержня винта элемента 15а, что достаточно для того, чтобы материал, проталкиваемый вперед элементом 15а, проходил в пространстве между вторым элементом 15b и кожухом 14 и в то же время предотвращалось бы поступление воздуха от входного отверстия 11 за счет образования пробки, образуемой самим материалом, который перемещается вперед практически без увеличения температуры.

В приведенном примере длина второго элемента равна, по крайней мере, половине диаметра D,

- третий элемент 15с с винтом, снабженным одиночной резьбой, с шагом Р, равным, по крайней мере, 2D, с диаметром стержня винта не менее 0.85D, с длиной, значение которой находится в диапазоне от 0.75 до 1.0Р, подходящий для проталкивания материала к выходному отверстию 12,

- четвертый элемент 15d, содержащий винт, идентичный винту третьего элемента 15с, но спираль которого закручена в противоположном направлении, при этом четвертый элемент 15d проталкивает материал в направлении назад с тем, чтобы дополнительно увеличить сжатие, которому подвергается материал, для того чтобы достичь температуры, необходимой для запуска реакции, возможно, даже экзотермической, для разрушения длинных цепочек. В общем случае материал «перемешивается» в зоне третьего элемента 15с и четвертого элемента 15d, при этом проталкивающее действие по направлению к выходному отверстию 12, оказываемое элементом 15с, более сильное, чем противодействующее ему проталкивание, оказываемое элементом 15d, так как в рассматриваемой части материала его вязкость значительно уменьшается,

- пятый элемент 15е с винтом, длина которого предпочтительно составляет не более чем 1.5 оборота, при этом спираль закручена так же, как в четвертом элементе 15d, однако шаг спирали короче, в приведенном примере он равен 0.5D,

- шестой элемент 15f с винтом, шаг которого является таким же, как шаг пятого элемента 15е, однако спираль закручена в противоположном направлении, то есть происходит проталкивание материала по направлению к выходному отверстию 12, и длина элемента немного больше, например, равна двум оборотам.

Длина пятого и шестого элементов составляет примерно 0.85D.

Пятый элемент 15е и шестой элемент 15f также вносят вклад в создание значительного трения внутри материала, который всей массой перемещается по направлению к выходному отверстию 12,

- седьмой круговой цилиндрический элемент или элемент в форме усеченного конуса 15g, диаметр которого больше диаметра второго элемента 15b, при этом элемент расположен на расстоянии от 2 до 4 мм от кожуха 14 с тем, чтобы достичь растяжения материала при высокой степени трения, причем материал при соответствующем охлаждении принимает жидкую и газообразную консистенцию, при этом наличествуют остатки твердого вещества.

В этой зоне завершается разрушение углеродных цепочек, при этом получают высокий выход соединений с низкой молекулярной массой.

В приведенном примере длина седьмого элемента 15g в 3-4 раза больше D,

- восьмой элемент 15h, винт которого является винтом того же типа, который применен в первом элементе 15а, винт проталкивает материал, который на данном этапе полностью переработан и находится в форме готового продукта, по направлению к выходному отверстию 12.

В общем случае зона (Фиг.5), которую занимают с третьего по седьмой элементы 15c-15g - это та область, где происходит химическое разрушение молекулярных цепочек за счет термомеханического воздействия.

В приведенном примере общая длина ротора 15 составляет от 15 до 20 D, а приводящий его в действие приводной двигатель потребляет от 0.2 до 0.6 киловатт на килограмм обработанного материала. Кроме того, кожух 14 выполнен из нескольких частей, в приведенном примере - из трех. В частности, в зоне протекания химической реакции та часть кожуха, которая обращена внутрь реактора 10, выполнена в виде керамического цилиндра 140, обладающего высокой механической, термической и химической устойчивостью.

Для предотвращения рассеивания тепла реактор 10 изолирован при помощи окружающего его кожуха 110, изготовленного, например, из керамоволокна.

При работе устройства подлежащий обработке органический материал, который содержит твердые органические вещества, молекулы которых имеют длинные цепочки, содержащие обычно более чем 10 атомов углерода, подают при помощи подходящего транспортера, например пневматического, или с использованием червячного винта через канал для подачи 212 в виде разломанных твердых тел или в виде пасты. В случае использования материала в форме разломанных твердых тел в загрузочной воронке 210 размещают циклонный сепаратор.

Под действием силы тяжести материал падает вниз и проходит через поворотный клапан 214 в конвейер 28, в котором он перемешивается перемешивающим устройством 26, которое перемещает материал к входной горловине 22 червячного винта 21. Червячный винт 21 дозирует и подает материал в реактор 10 через входное отверстие 11. Ротор 15 проталкивает материал по направлению к выходному отверстию 12, при этом материал во время этого пути претерпевает химическую трансформацию. Затем при открывании клапана 39 продукты реакции направляются в червячно-винтовой экстрактор 31 системы сепарации 30, где двойной винт 33 облегчает разделение газообразной и твердой фаз. Продукт в газообразной и парообразной фазе выходит наружу через канал 36, а продукты в твердой фазе выходят наружу через отверстия 37 в днище.

Механическое воздействие на материал, оказываемое ротором 15, приводит к возникновению трения, которое поднимает температуру самого материала до, по крайней мере, 250°С. Это запускает химическую реакцию, необходимую для разрушения длинных цепочек органических соединений (в зоне расположения третьего элемента 15с). Запуск реакции вызван механическим воздействием, оказываемым третьим элементом 15с. Кроме того, полное отсутствие воздуха из-за образования пробки из материала в зоне расположения второго элемента 15b предотвращает образование нежелательных продуктов окисления (таких, как альдегиды) и увеличивает выход соединений с более короткими цепочками.

В общем случае тепло не только не подают извне, но также предотвращается поступление воздуха в реактор 10, по крайней мере, в зону, в которой происходит реакция разрушения цепочек.

Однако на последнем участке, там, где реакция практически полностью завершена, иногда является полезным проводить нагрев при помощи электрического сопротивления или эквивалентных приспособлений.

Таким образом, разрушение молекулярных связей начинается и облегчается за счет тепла, которое образуется внутри реактора вследствие механического воздействия, оказываемого одним только ротором 15, который вращается с периферической скоростью, которая составляет более чем 100 м/мин.

Для облегчения управления устройством можно выполнить систему контроля и управления так, чтобы, если ее запрограммировать соответствующим образом, можно было бы все операции выполнять в автоматическом режиме.

Исходный твердый органический материал может быть любым, например, это может быть пластмасса (даже негомогенная смесь, переработка которой посредством традиционных способов невозможна), вулканизированная или термопластическая резина, представляющая собой промышленные отходы и шины транспортных средств, продукты питания растительного происхождения, пастообразные и полужидкие продукты и т.д.

При переработке материалов, представляющих собой восстановленные шины и продукты питания на основе растений, было обнаружено, что они дают больше твердых углеродных остатков, чем другие материалы.

Для уменьшения количества таких остатков предпочтительно вводить в реактор 10 водород, в ту зону (участок), где происходит реакция (между четвертым элементом 15d и шестым элементом 15f). В альтернативном варианте можно использовать менее дорогостоящий метан.

При применении описанного способа при переработке шин можно получить широкий набор продуктов, таких как девулканизированная резина, которая повторно может быть использована в смеси с новыми исходными материалами, углеводороды, такие как топливо жидкого газообразного типа (сжиженный нефтяной газ (LPG)), углеводороды такие, как бензин или дизель, тяжелое масло, остатки углеводородов, которые также могут быть использованы как добавки к битуму, или при добавлении перегретого пара их можно использовать в качестве топлива.

Переработка негомогенных пластмасс описанным способом позволяет получить газообразные углеводороды, жидкие углеводороды и небольшое количество твердых углеводородных остатков.

Как следует из приведенного описания, способ и устройство по данному изобретению удовлетворяют требованиям и позволяют избежать недостатков предшествующего уровня техники, упомянутых во вступительной части описания.

Действительно, способ позволяет разрушать связи углерод-углерод и позволяет с высоким выходом получать продукты с низким числом атомов углерода, при этом не требуется подводить тепло извне, способ осуществляют при значительной экономии энергии, с предотвращением поступления извне в реактор воздуха, в отсутствие какого-либо катализатора, при этом способ позволяет получать газообразное и жидкое топливо.

Кроме того, указный способ может быть осуществлен посредством простого требующего незначительного обслуживания устройства, такого, как, например, червячно-винтовой реактор.

Кроме того, при осуществлении способа не происходит какой-либо выброс в атмосферу.

Таким образом, проводят процесс термодинамического крекинга, в котором используют только механическое воздействие на подлежащий обработке материал, процесс проводят в отсутствие воздуха, увеличение температуры до температуры разложения происходит за счет внутреннего и внешнего трения.

Очевидно, что специалист в данной области техники способен предложить многочисленные модификации и варианты описанных выше способа и устройства с тем, чтобы удовлетворить специальным требованиям, при этом все варианты и модификации будут входить в рамки защиты, предоставляемой изобретением, как они определены в приведенной ниже формуле изобретения.

Реферат

Изобретение может быть использовано в химической промышленности. Устройство для разрушения цепочек органических молекул включает реактор 10, содержащий воздухонепроницаемый контейнер 14, в котором расположены механические приспособления, подходящие для того, чтобы подвергать материал механическому размягчению и вытягиванию. Механические приспособления содержат червячный винт, который имеет, по крайней мере, две расположенные последовательно части 15с, 15d, 15e, 15f, спирали которых закручены в противоположных направлениях. Изобретение позволяет получать алифатические молекулы с числом атомов углерода не более 20, с высоким выходом газообразных и жидких соединений при низкой стоимости процесса и низком энергопотреблении. 2 н. и 15 з.п. ф-лы, 5 ил.

Комментарии