Способ и устройство для утилизации пыли, образующейся при восстановлении железной руды - RU2135424C1

Код документа: RU2135424C1

Чертежи

Описание

Изобретение относится к способу утилизации пыли, образующейся при восстановлении железной руды посредством восстановительного газа, и отделяемой в этом случае в скруббере в виде шламов.

В технологическом процессе такого типа, известном, например, из АТ-В-376241, восстановительный газ после отделения твердых веществ, а также доменный газ, выходящий из зоны прямого восстановления, подвергают очистке в циклонах. Чтобы эффективно использовать шламы, отделенные при газовой очистке, шламы смешивают со связующими веществами, состоящими из пыли оксида железа, твердой смолы, битума или битуминозного бурого угля, подвергают горячему брикетированию и подают в плавильную газификационную зону, при этом пыль оксида железа поступает из установки газовой очистки доменной печи.

Почти все твердые вещества, получаемые при отделении - в первую очередь угольная пыль - повторно поступают в нижнюю часть плавильной газификационной зоны; незначительная порция угольной пыли примешивается к шламам, смешиваемым со связующим, и брикетируется вместе с ними.

В этой технологии недостатком является то, что из-за повышенного количества загружаемых оксидов железа, для их восстановления внутри плавильного газификатора должна осуществляться восстановительная работа, отнимающая энергию, необходимую для процесса плавления, и таким образом, нарушается технологический процесс, протекающий в плавильной газификационной зоне. Кроме того, затраты на упомянутое горячее брикетирование высоки в отношении как капиталовложений, так и эксплуатационных расходов.

Из DE-A-4123626 известен способ агломерации металлургических продуктов повторного использования при помощи связующих, формирователей шлака и восстановительных агентов и введения агломератов в верхнюю загрузочную зону плавильного агрегата, чтобы осуществить в этой зоне предварительный нагрев и сушку агломератов. Объем загрузки проходит через плавильный агрегат по принципу противотока, попадая сначала в зону восстановления, находящуюся внутри плавильного агрегата, и затем подвергаясь плавлению в нижней зоне плавильного агрегата. Этот известный способ требует больших затрат энергии, так как отходы и осадочные вещества должны подвергнуться сушке и спеканию в плавильном агрегате, что отрицательно сказывается на основном процессе, протекающем в плавильном агрегате.

Кроме того, из-за введения оксидов железа (таких как, например, окалина) в плавильном газификаторе должна быть произведена восстановительная работа, которая дополнительно требует большого количества энергии. Вдобавок к этому, было предложено использовать в качестве связующих, например, сточные сульфитные щелочи, что приводит к нежелательному введению серы в технологический процесс.

Изобретение направлено на устранение этих недостатков и ставит своей задачей эффективное использование шламов, образующихся при восстановлении железной руды, без нарушения технологического процесса восстановления и при минимальном дополнительном потреблении энергии. Кроме того, эффективное использование должно быть осуществимо даже в том случае, если в шламах содержатся соединения тяжелых металлов, чтобы таким образом избежать сброса в отвал, который ранее был необходим при утилизации таких шламов, образуемых при производстве расплавов чугуна, с целью предотвращения нарастания в них содержания соединений тяжелых металлов.

В соответствии с изобретением эта цель достигается путем дегидратации шламов и использования их в качестве исходных материалов для производства цемента.

Из EP-A-0124038 известен способ производства цементного материала из промышленных шламов органических или неорганических исходных композиций. При этом композиции, образующие шламы и не определенные подробно (включая бытовые отходы), смешиваются с цементным материалом в виде порошка, а затем гранулируются или таблетируются. Цементные компоненты, необходимые для цементной композиции, добавляются только с учетом ее будущего использования в цементной промышленности. Таким образом, примешивание веществ, подходящих в качестве цементных составляющих, к различным шламам, используемым в качестве цементных заменителей или добавок, осуществляется с целью получения клинкерного продукта, пригодного для цементной промышленности.

В противоположность этому, данное изобретение существенно облегчает производственный процесс, поскольку шламы, применяемые по изобретению для производства цемента, уже содержат четыре основных составляющих цементного материала, а именно - оксиды железа, оксид кремния, оксид алюминия и оксид кальция, которые не нужно добавлять отдельно.

Наиболее благоприятно, если перед дальнейшей переработкой шламы дегидратируются до остаточной влажности 25-50%, предпочтительно 35-40%. В результате дегидратации шламы легче обрабатываются.

Предпочтительный вариант осуществления изобретения отличается тем, что:

- шламы сначала дегидратируют до остаточной влажности,

- затем шламы гранулируют, и

- полученный таким образом гранулированный материал используют в качестве исходного материала для производства цемента.

В этом варианте после дегидратации к шламам добавляют, предпочтительно, быстрогасящуюся известь в качестве связующего и, возможно, угольную пыль, а затем осуществляют гранулирование. Предпочтительно перед дальнейшей обработкой шламы дегидратируют до остаточной влажности 25-50%, более предпочтительно 35-40%. После этого шлам с такой остаточной влажностью может быть непосредственно загружен в смеситель-гранулятор.

Предпочтительный диапазон остаточной влажности дает возможность количественно выгодного потребления извести. Без такой дегидратации было бы необходимо гораздо большее количество извести для получения достаточной прочности гранулированного материала.

Способ по изобретению удобен, в частности, для переработки шламов, образующихся при восстановлении железной руды при помощи восстановительного газа, вырабатываемого путем газификации угля. При обработке угля, используемого для газификации, в угольном фильтре образуется пыль, которую можно добавлять к шламам вместе со связующей быстрогасящейся известью, так что добавление угольной пыли не только не требует никаких дополнительных затрат, но и дает возможность дешевой утилизации угольной пыли, которую в противном случае пришлось бы использовать для других целей. В этом отношении способ по изобретению предоставляет особое преимущество при утилизации шламов, образующихся, например, в технологических процессах по AT-B-376241 и AT-B-370134, в которых применяется газификация угля.

В соответствии с изобретением, гранулированный материал измельчают в сырьевую смесь, используемую для производства цемента, высушивают и затем обжигают.

В этом случае удобно смешивать гранулированный материал с минеральными веществами, необходимыми для производства цемента, такими как известняк, глина и т. д., а затем измельчать, сушить и после этого обжигать приготовленный таким образом клинкерный состав.

Предпочтительно добавлять к дегидратированным шламам угольную пыль в количестве до 30%, более предпочтительно до 25%, от количества дегидратированного шлама. Угольная пыль в упомянутом количестве положительно влияет на прочность гранулированного материала. Использование угольной пыли, отведенной из обеспыливающего устройства установки сушки угля, которая применяется при производстве расплава чугуна или чушкового чугуна и/или полуфабрикатов стали, имеет особое преимущество с точки зрения защиты окружающей среды и устранения затрат на транспортировку и сброс угольной пыли в отходы. Кроме того, добавление угольной пыли к дегидратированным шламам обладает тем преимуществом, что грануляты, образуемые затем в смесителе-грануляторе, содержат значительное количество углерода, и таким образом угольная пыль вносит весомый энергетический вклад в процесс обжига гранулята.

В соответствии с предпочтительным вариантом осуществления, шламы, имеющие после дегидратации определенную остаточную влажность, используют в качестве исходных материалов для производства цемента и смешивают с цементной сырьевой смесью. Этот вариант представляет особый интерес, если шламы, используемые по изобретению, составляют лишь незначительную часть от количества сырьевой смеси, используемой для производства цемента. В этом случае не требуется специальной сушки шламов, поскольку примешивание шламов с остаточной влажностью, например, между 35 и 40%, лишь незначительно увеличит влажность сырьевой смеси в целом.

Для стран с жарким климатом преимуществом может быть то, что, если шламы сбрасываются в отходы после дегидратации до остаточной влажности, или если они непосредственно (без дегидратации) перекачиваются в место сброса отходов, они подвергаются естественной сушке и затем используются как таковые, т. е., без добавок, в качестве исходных материалов для производства цемента, причем снимается с места сброса отходов и используется в качестве исходного материала для производства цемента предпочтительно верхний слой, который высушен практически полностью. Вода, просачивающаяся из сброшенных шламов, собирается и подается обратно. Соответствующий верхний высушенный слой сброшенного материала может быть поднят при помощи экскаватора и т.п. В этом случае такой высушенный слой приобретает вид кусков, что удобно для дальнейшей транспортировки и переработки.

Предпочтительно, дегидратированные шламы измельчают, высушивают и затем обжигают вместе с сырьевой смесью, используемой для производства цемента.

В этом случае удобно смешивать гранулированный материал с минеральными веществами, необходимыми для производства цемента, такими как известняк, глина и т. д., а затем измельчать, сушить и после этого обжигать приготовленный таким образом клинкерный состав.

Предпочтительный вариант осуществления отличается тем, что, в процессе производства расплава чугуна, при котором железная руда восстанавливается в губчатое железо в зоне прямого восстановления, губчатое железо плавится в плавильной газификационной зоне при подаче углеродсодержащего материала и газификации углеродсодержащего материала в восстановительный газ с образованием шлака, восстановительный газ вводят в зону прямого восстановления, где он вступает в реакцию и выводится в виде доменного газа, восстановительный газ и/или доменный газ подвергают скрубберной очистке, а шламы, отделенные при очистке, возможно, после гранулирования, используют в качестве исходных материалов для производства цемента. Однако, безусловно, применение способа по изобретению возможно даже в том случае, если восстановительный газ не образуется путем газификации угля, а вырабатывается, например, из природного газа.

Кроме того, изобретение относится к способу гранулирования шламов, подлежащих переработке в соответствии с изобретением.

В известных на сегодняшний день способах гранулирования грануляты получают, например, в грануляторах непрерывного действия или на таблетировочных машинах, требующих высоких аппаратных и коммерческих затрат. Из практики известно, что от повторного использования материалов при помощи таких систем часто отказываются в силу экономических причин, так как сброс в отходы гораздо дешевле. Поскольку шламы и пыль, которые должны постоянно подвергаться повторной переработке, при восстановлении железной руды восстановительным газом образуются в больших количествах, экономический аспект утилизации шламов и пыли представляется крайне важным.

В DE-A-3244123 уже предложено устройство для производства гранулированного материала из шламов, извести и дымовой пыли путем смешивания этих компонентов в механической мешалке и гранулирования полученной смеси. Этот способ представляет собой одноступенчатый периодический процесс.

В DE-A 2943558 также представлен одноступенчатый способ гранулирования, в котором шлам сначала отправляют на дегидратацию, затем смешивают и гранулируют в смесителе-грануляторе при подаче сухого гранулята, пыли и дымовой золы, и выгружают через сушильную установку.

Настоящее изобретение, кроме вышеизложенного, ставит целью создание способа гранулирования шламов ранее описанного типа, а также устройства для осуществления этого способа, при котором было бы возможно проведение гранулирования при низких аппаратных и энергетических затратах даже при больших количествах образующихся шламов, но при котором, однако, производимый гранулят соответствовал бы высоким требованиям качества (прочность, сыпучесть, характеристики при хранении и т.д.), установленным в цементной промышленности.

В соответствии с изобретением эта задача решается следующим образом: шламы перерабатывают путем непрерывного процесса, т.е., непрерывно смешивают с быстрогасящейся известью на первой стадии процесса, а затем гранулируют на второй стадии. Существенным отличием способа являются две стадии, а именно: сначала - тщательное перемешивание шламов для получения идеального исходного материала для гранулирования, непрерывно осуществляемого затем на второй стадии.

Согласно предпочтительному варианту осуществления, смешивание производят путем взбалтывания шламов вместе с быстрогасящейся известью в смесительном барабане, а гранулирование производят путем таблетирования посредством по крайней мере одного таблетировочного диска.

Другой приемлемый вариант осуществления отличается тем, что смешивание производят путем взбалтывания шламов вместе с быстрогасящейся известью в смесительном барабане, а гранулирование производят путем экструзии смешанного сырья, в частности, экструзии через перфорированную пластину.

Кроме того, удобным может быть осуществление смешивания путем взбалтывания вместе с быстрогасящейся известью в смесительном барабане, а гранулирование - путем брикетирования.

Согласно другому варианту осуществления, способ гранулирования предпочтительно заключается в том, что шламы во время смешивания на первой стадии поддерживают в состоянии псевдоожиженного турбулентного трехмерного движения, предпочтительно путем вращения смесительного вала в смесительном реакторе, выполненном в виде смесительного барабана, что создает непрерывный поток шламов через смесительный барабан в продольном направлении, возможно, с накоплением, и в том, что шламы на второй стадии гранулируют путем толчкового смешивания случайно ориентированным образом, предпочтительно по крайней мере в одном грануляционном устройстве, выполненном в виде грануляционного барабана, в котором шламы взбалтывают при помощи вращающегося грануляционного вала, при этом шламы непрерывно проходят через грануляционный барабан в продольном направлении, с увеличением образования гранулята.

Предпочтительно, во время смешивания шламов дополнительно подают жидкость и/или, возможно, пыль, с целью регулирования предварительно установленной влажности шламов.

Установка для осуществления способа отличается смесительным барабаном, а также по крайней мере одним грануляционным барабаном с последовательным размещением.

Согласно предпочтительному варианту осуществления изобретения, смесительный барабан оснащен смесительным валом, размещенным вдоль смесительного барабана по его центру и снабженным смесительными лопастями, а также дополнительно оснащен вращательно движущимися головками ножей, вращательное движение которых не совпадает с вращательным движением смесительных лопастей.

Предпочтительно, грануляционный барабан оснащен грануляционным валом, размещенным вдоль грануляционного барабана по его центру и снабженным грануляционными лопастями.

Предпочтительный вариант осуществления изобретения отличается тем, что смесительный вал снабжен несколькими смесительными и грануляционными лезвиями, соответственно, которые крепятся к радиально расположенным рычагам лопастей, и тем, что приводные валы ножей, расположенные практически радиально относительно смесительного барабана, входят внутрь смесительного барабана снаружи, при этом приводные валы ножей размещены горизонтально между рычагами лопастей в продольном направлении относительно смесительного барабана, и каждый вал несет головку ножей, содержащую по крайней мере один нож, выступающий в направлении от приводного вала ножей.

Предпочтительно, каждая из смесительных и грануляционных лопастей содержит лезвие лопасти, центральная ось которого наклонена вперед, т.е., в направлении движения, и вверх на угол β, составляющий 20-60o относительно соответствующего рычага лопасти в случае смесительного барабана и на угол β′ величиной примерно на 40% меньше угла β в случае грануляционного барабана.

Кроме того, лезвие лопасти, центральная ось которого

радиально проецируется на смесительный вал и на грануляционный вал, соответственно, предпочтительно размещается наклонно к смесительному валу на угол α, составляющий 20-60o, а к

грануляционному валу на угол α′ величиной примерно на 35% меньше угла α.

Чтобы гарантировать постоянную скорость прохождения загружаемых материалов, предпочтительно

смесительный барабан, и, возможно, грануляционный барабан снабжен порогом, расположенным около выпускного торца для шлама или гранулята, соответственно, при этом скорость прохождения загружаемых

материалов регулируется простым способом, если порог регулируется по высоте.

Предпочтительно, соотношение внутреннего объема смесительного барабана к внутреннему объему грануляционного барабана находится в диапазоне от 0,3 до 0,7, предпочтительно около 0,5, а уровень заполнения смесительного барабана находится в диапазоне от 30 до 95%, предпочтительно 70-85%, в то время как уровень заполнения грануляционного барабана находится в диапазоне от 15 до 75%, предпочтительно менее 40%.

Предпочтительно, смесительный барабан имеет меньший диаметр, чем грануляционный барабан, а приводная скорость смесительного вала выше, чем приводная скорость грануляционного вала.

Отличные результаты гранулирования могут быть достигнуты в том случае, если смесительный барабан работает при числе Фруда больше 1, предпочтительно больше 3, а грануляционный барабан работает при числе Фруда меньше 3.

Удобный вариант осуществления изобретения для проведения грануляции отличается смесительным барабаном и по крайней мере одним таблетировочным диском с последовательным размещением.

Другой удобный вариант отличается смесительным барабаном и по крайней мере одним экструдером с последовательным размещением, предпочтительно снабженным перфорированной пластиной, в частности, вакуумным экструдером.

Может быть также удобно оснащение установки смесительным барабаном и по крайней мере одним брикетировочным прессом с последовательным размещением.

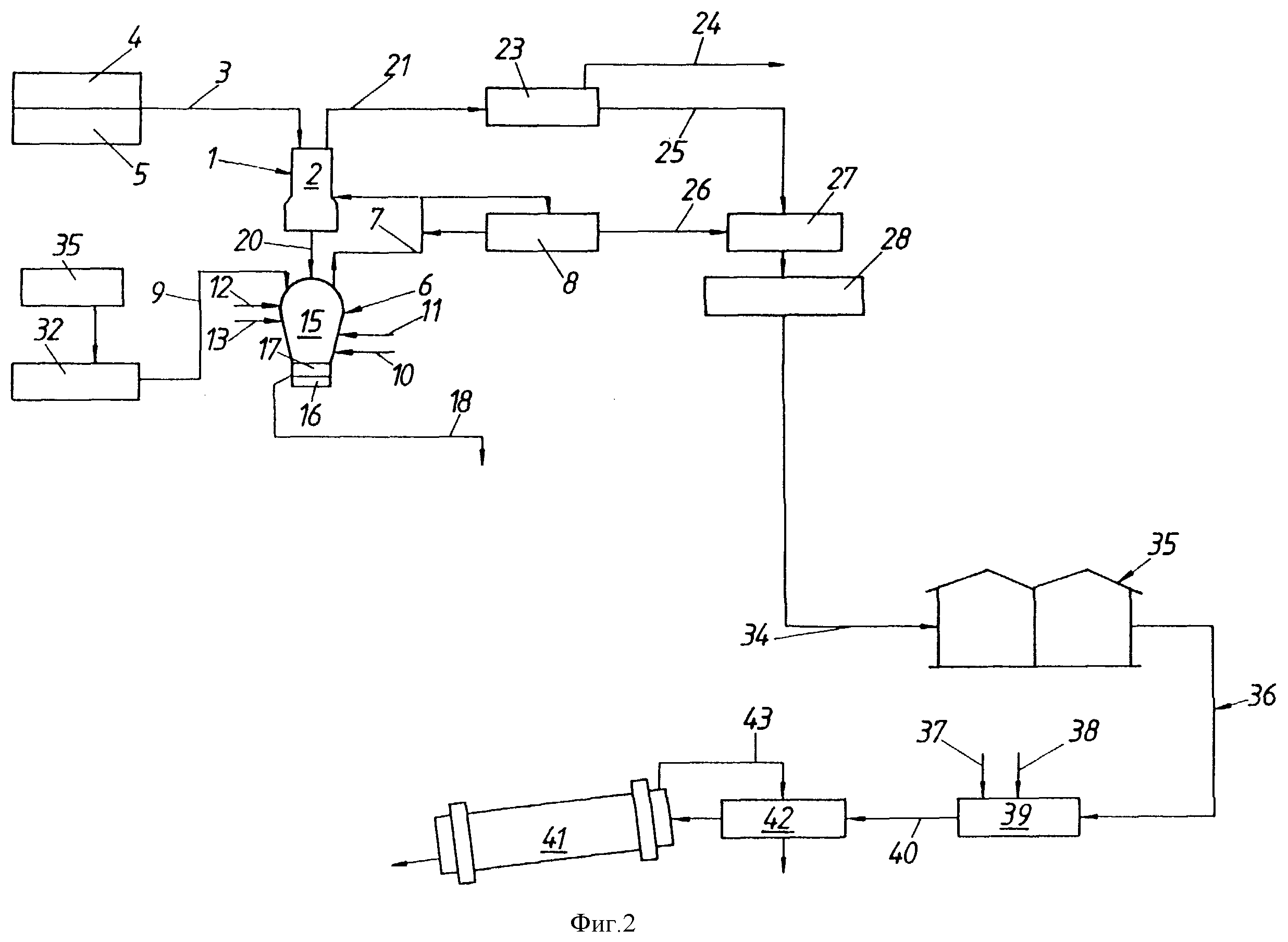

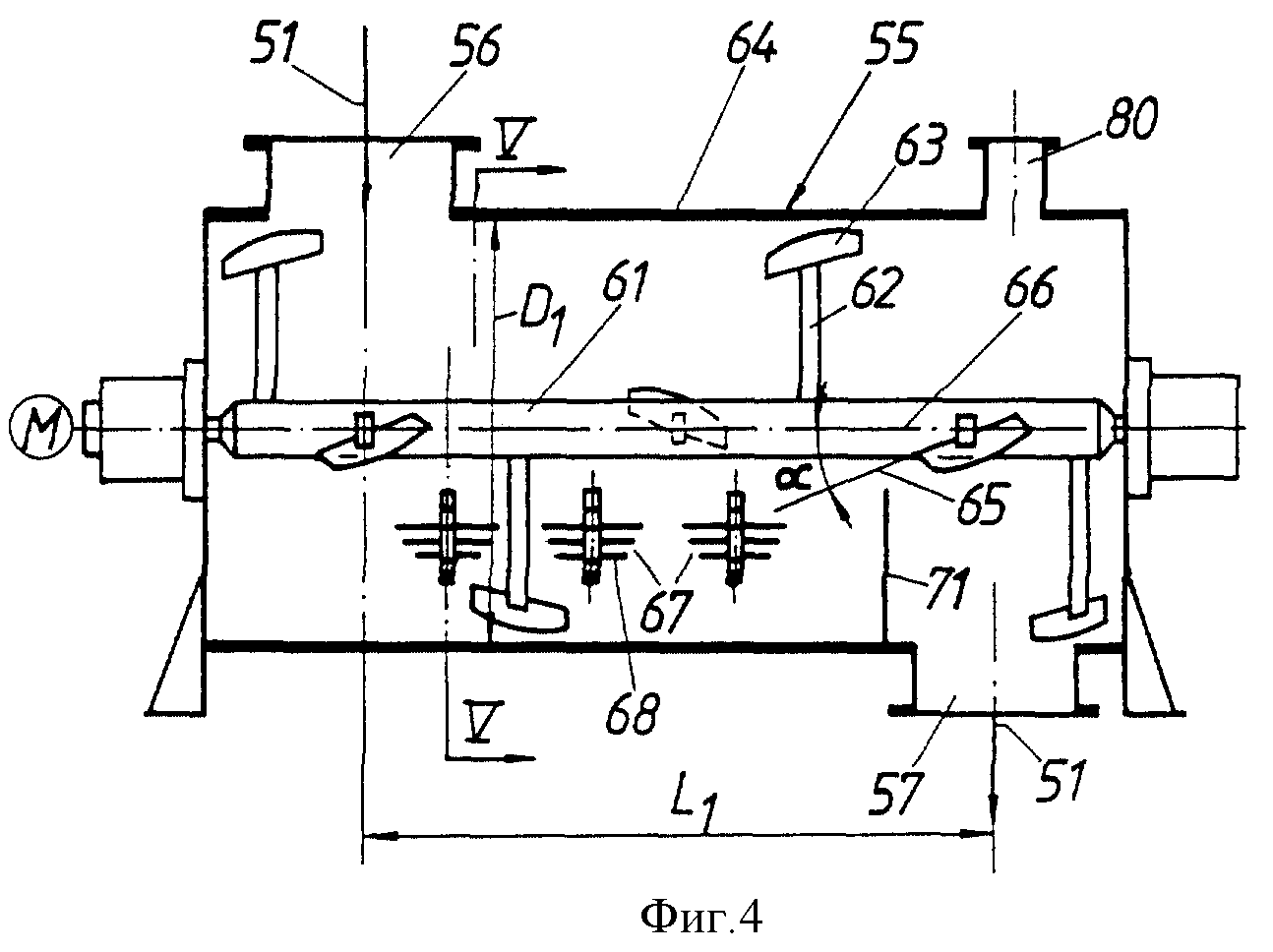

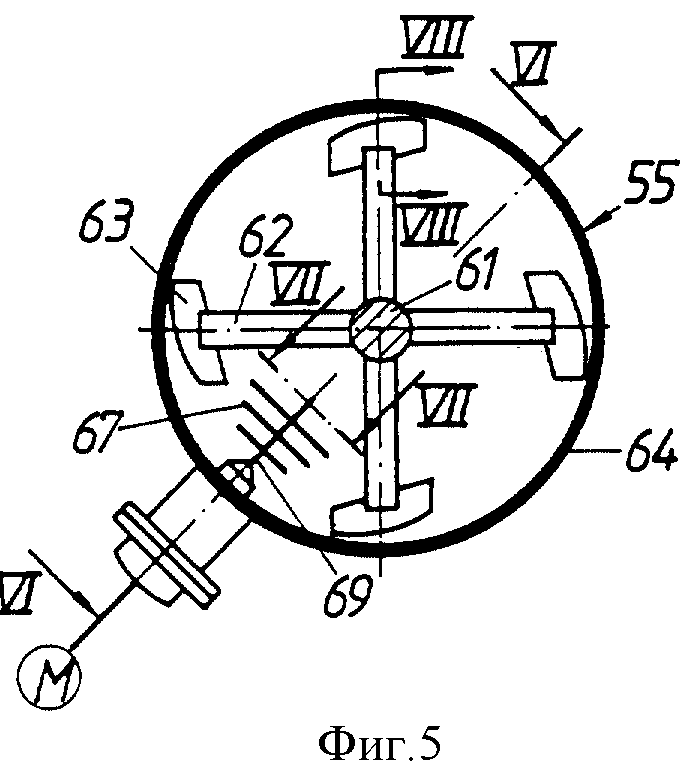

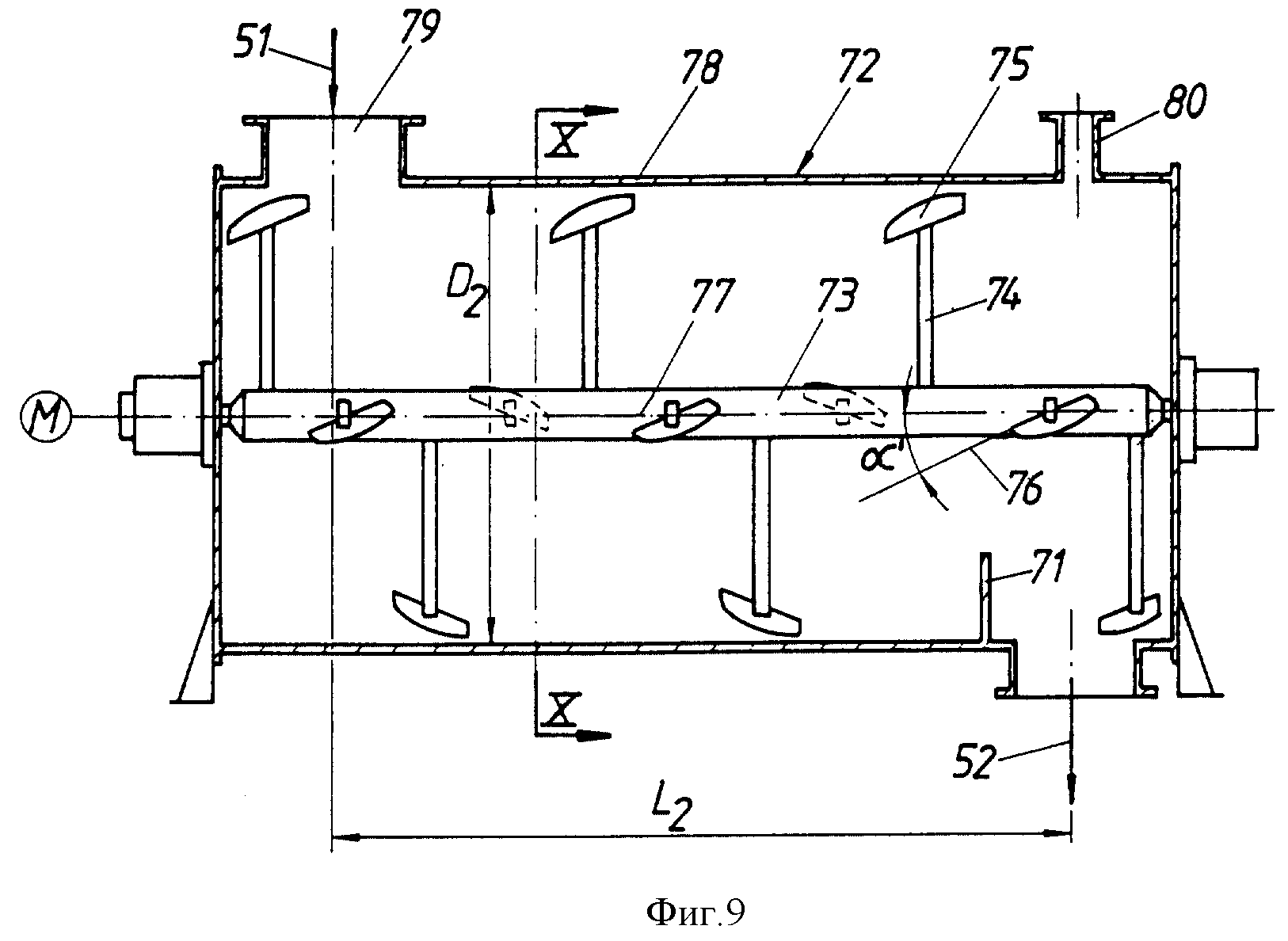

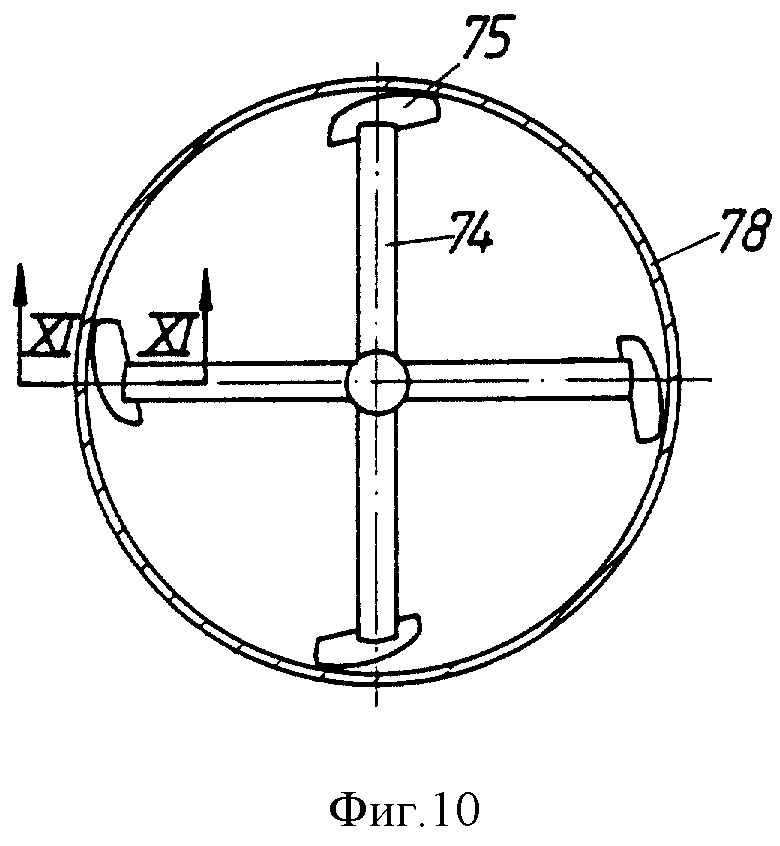

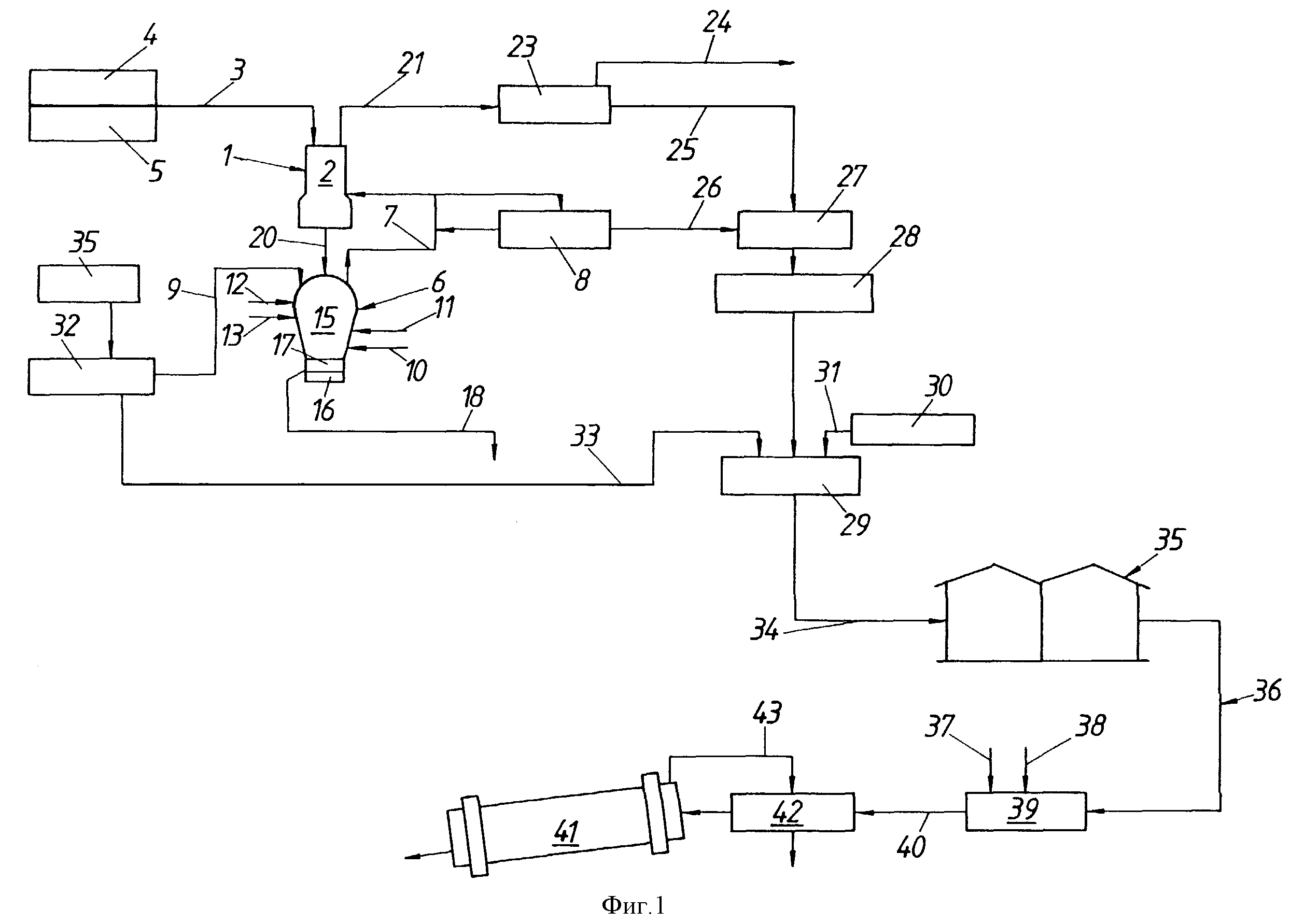

Далее изобретение будет описано более подробно на примере двух примерных вариантов осуществления, показанных на чертежах, где каждая из фиг. 1 и 2 схематически показывает установку для осуществления способа по изобретению, в соответствии с одним из вариантов осуществления. Чертежи также схематически показывают способ гранулирования шламов, образующихся при восстановлении железной руды, где фиг. 3 представляет собой схему последовательности операций в установке по изобретению. Фиг. 4 показывает осевое сечение смесителя, фиг. 5 - поперечное сечение относительно продольной оси смесителя по линии V-V фиг. 4. Фиг. 6, 7 и 8 показывают детали смесителя в сечениях по линиям VI-VI, VII-VII и VIII-VIII, соответственно, фиг 5. Фиг. 9 показывает продольное сечение грануляционной установки, а фиг. 10 показывает поперечное сечение относительно продольной оси грануляционной установки по линии X-X, фиг. 11 представляет детали грануляционной установки в сечении по линии XI-XI фиг. 10. Фиг. 12-16 представляют другие варианты осуществления изобретения, также в схематическом изображении.

В соответствии с фиг. 1, кусковые загрузочные вещества 4, содержащие оксид железа, такие как кусковую руду, возможно, вместе с необожженными флюсами 5, загружают сверху в установку прямого восстановления, выполненную в виде шахтной печи 1, т.е., в ее зону прямого восстановления 2, через подающий трубопровод 3. Шахтная печь 1 сообщается с плавильным газификатором 6, в котором из носителей углерода и кислородсодержащего газа вырабатывается восстановительный газ, подаваемый в шахтную печь 1 через подающий трубопровод 7, при этом подающий трубопровод 7 снабжен устройством очистки и охлаждения газа 8, выполненным в виде скруббера.

Плавильный газификатор 6 содержит подающий трубопровод 9 для твердых кусковых носителей углерода, возможно, несколько подающих трубопроводов 10, 11 для кислородсодержащих газов и подающие трубопроводы 12, 13 для носителей углерода, являющихся жидкими или газообразными при комнатной температуре, таких как углеводороды, а также для обожженных флюсов. В плавильном газификаторе 6 расплавленный чушковый чугун 16 и расплавленный шлак 17 собираются ниже плавильной газификационной зоны 15 и отводятся через отвод 18.

Кусковые загрузочные вещества, восстановленные в губчатое железо в шахтной печи 1 в зоне прямого восстановления 2, подают в плавильный газификатор 6 через один или несколько трубопроводов 20, например, при помощи подающих шнеков. Отводящий трубопровод 21 для доменного газа, образующегося в зоне прямого восстановления 2, подсоединен к верхней части шахтной печи 1. Этот доменный газ подают в устройство очистки газа 23, также выполненного в виде скруббера, и после этого отводят для дальнейшего использования через трубопровод экспортного газа 24.

Шламовую жидкость, образующуюся в скрубберах 8 и 23, подают в отстойник 27 через трубопроводы шламовой жидкости 25 и 26, а затем в устройство дегидратации 28, предпочтительно в декантирующую центрифугу 28, в которой шламы дегидратируют до остаточной влажности 25-50%, предпочтительно 35-40%. Дегидратированные шламы подают в устройство гранулирования 29, такое как смеситель-гранулятор 29.

Трубопровод 31, подающий быстрогасящуюся известь 30, а также трубопровод 33, подающий пыль из угольного фильтра, поступающую из установки сушки угля 32, входят в устройство гранулирования 29. Гранулят, образуемый в устройстве гранулирования 29, выгружают посредством транспортировочного устройства 34 и складируют под крышей 35. Гранулят транспортируют - предпочтительно железной дорогой 36 - производителю цемента и далее будет смешиваться и измельчаться вместе с минеральными веществами 37, 38, выполняющими роль дополнительных исходных материалов для производства цемента, такими как известняк, глина и т.д. Для этой цели предпочтительно используют среднеходовые валковые мельницы, известные в прежней технологии. После этого измельченный клинкерный состав 40 высушивают в сушилке 42 вытяжным воздухом 43 из обжиговой печи 41, которая предпочтительно выполнена в виде ротационной печи, и обжигают в обжиговой печи 41.

В соответствии с изобретением, шлам, выходящий из скрубберов 8 и 23 установки восстановления железной руды, имеет исключительно неорганическую природу. Сухое вещество шлама имеет определенный состав - четыре оксида, образующие цементный клинкер (CaO, SiO2, Fe2O3, Al2O3), уже присутствующие в качестве главных компонентов, кроме углерода. Гранулят вместе с добавляемыми минеральными веществами составляет клинкерный состав, при этом гранулят занимает существенное место среди компонентов цемента, не являясь лишь наполнителем или добавкой. Слегка щелочная pH, остаточная влажность около 20% и размер зерна гранулята не требуют дальнейшей коррекции для последующих этапов переработки, таких как измельчение и предварительная сушка вытяжным воздухом из обжиговой печи 41.

Принцип работы установки по изобретению далее будет разъяснен при помощи примерного варианта осуществления.

В установке для восстановления железной руды посредством восстановительного газа в скруббере образуются шламы, которые частично дегидратируют до остаточной влажности около 40% и гранулируют при помощи быстрогасящейся извести после добавления угольной пыли из фильтров обеспыливающих устройств.

Гранулят имеет среднее влагосодержание около 20% при следующем типичном составе

(сухом):

Углерод около - 40%

Оксид кальция около - 23%

Оксид железа около - 20%

Оксид кремния около - 7%

Оксид алюминия около - 4%

Оксиды металлов

- Остаток

По изобретению, гранулят подается в ротационную обжиговую печь для производства цементного клинкерного состава.

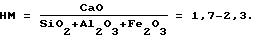

В производстве цемента соотношение четырех клинкеробразующих оксидов определяется гидравлическим модулем (НМ).

Высокопрочные цементы имеют гидравлический модуль около 2.

Цементы с НМ < 1,7 обычно имеют недостаточные значения прочности, а при НМ > 2,3 цементы обычно нестабильны по объему.

В среднеразмерной установке по производству чушкового чугуна производительностью около 80 т/ч чушкового чугуна образуется около 8 т/ч гранулята (сухого).

В противоположность этому, около 70 т/ч клинкерной смеси обжигается при производстве цемента в среднеразмерной ротационной обжиговой установке.

При гидравлическом модуле 2 данного клинкерного состава в результате добавления гранулята, имеющего указанный выше качественный и количественный состав, гидравлический модуль составит около 1,9 (в пределах допустимых отклонений).

Путем увеличения подачи CaO в клинкерный состав гидравлический модуль может быть снова приближен к 2, если необходимо.

В соответствии с примерным вариантом осуществления изобретения, представленным на фиг. 2, операция гранулирования и, следовательно, примешивания связующего, такого как быстрогасящаяся известь, отсутствует.

Шлам, который был дегидратирован до предварительно установленной остаточной влажности, предпочтительно от 25 до 50%, более предпочтительно от 35 до 40%, выгружают посредством транспортировочного устройства и, если необходимо, после промежуточного складирования транспортируют производителю цемента, а далее смешивают и измельчают вместе с минеральными веществами 37, 38, служащими в качестве исходных материалов для производства цемента, таким как известняк, глина и т.п.

Примешивание дегидратированного шлама может осуществляться влажным способом, т.е., при остаточной влажности, полученной при дегидратации, или в сухом состоянии шлама. Влажное примешивание следует принимать в рассмотрение, в частности, если специальную сушку шлама пришлось бы производить способом, требующим слишком больших затрат энергии и громоздкого аппаратного обеспечения, а также если количество дегидратированного шлама составляет лишь незначительную часть общего количества материала, используемого для производства цемента, так как в этом случае влажность общего количества изменится незначительно.

В странах с жарким и сухим климатом дегидратированные шламы могут сбрасываться в отвал и затем использоваться после естественной сушки и измельчения, высушиваться и затем обжигаться вместе с сырьевой смесью, используемой для производства цемента.

Типичный состав композиции сухого вещества шлама, образующегося при производстве расплава чугуна в зоне прямого восстановления при посредстве восстановительного газа, полученного газификацией угля, приведена ниже.

Углерод около

- 45%

Оксид железа около - 25%

Оксид кремния около - 10%

Оксид алюминия около - 5%

Оксид кальция около - 3%

Оксиды металлов - Остаток

Упомянутые

оксиды в то же время составляют четыре основных клинкерных компонента, поэтому использование дегидратированного шлама для цементной промышленности, т. е. , примешивание шлама к сырьевой смеси,

служащей для производства цемента и вырабатываемой на цементном заводе, может быть осуществлено простым способом, не требующим каких-либо особых рецептурных модификаций.

Если количество шлама мало по сравнению с количеством сырьевой смеси, производимой на цементном заводе, никаких изменений рецептуры не требуется вообще: содержание основных клинкерных компонентов после примешивания шлама, как правило, находится в допустимых пределах. Если добавление шлама к сырьевой смеси должно осуществляться периодически, т.е., большими порциями через продолжительные интервалы времени, то благоприятным будет добавление минеральных веществ 37, 38, таких как известняк, глина и т.п., чтобы поддерживать постоянным гидравлический модуль смешанного продукта.

Изобретение, в частности, может применяться в таких металлургических производствах, в которых восстановительный газ образуется из угольного газа, так как в этом случае в виде побочного продукта, по крайней мере, образуется угольная пыль, необходимая для осуществления способа по изобретению. Однако, в принципе, это не относится к случаям, когда восстановительный газ образуется в плавильном газификаторе 6, как описано выше, или в специальном угольном газификаторе, служащем исключительно для производства восстановительного газа, или когда он образуется из природного газа. Это также не относится к случаю, когда прямое восстановление железной руды 4 осуществляется способом псевдоожиженного слоя в одном или в нескольких последовательно размещенных реакторах с псевдоожиженным слоем или в шахтной печи 1, как описано в примерном варианте осуществления.

Получение высокопрочного гранулята в качестве исходного материала для цементной промышленности при низких

материальных и энергетических затратах производится следующим образом:

Как видно из фиг. 3, шлам 51, или шламы 51 с различным содержанием влаги, которые должны быть переработаны в

гранулированный материал (52), служащий исходным материалом для цементной промышленности, сначала доводятся до предварительно установленной остаточной влажности, например, при помощи отстойного

бассейна 52 или посредством декантера 54. Влагосодержание шламов 51 не имеет большего значения для способа гранулирования.

После этого шламы 51 вводятся в смеситель 55, выполненный в виде смесительного барабана, при этом загрузочная горловина 56 расположена на одном торце смесительного барабана 55, а разгрузочная горловина 57 - на другом его торце. Пыль 58 (угольная пыль или минеральные вещества) может дополнительно подаваться в смесительный барабан в дозированных количествах. При подходящем способе измерения влажности соответствующих загружаемых веществ в смесительный барабан 55 может вводиться жидкость, например, вода, при помощи цепи регулирования 59, через сопла, расположенные в подходящей точке, предпочтительно в первой трети смесительного барабана 55 - в направлении прохождения загрузочных веществ - таким образом регулируя влагосодержание между 10 и 80%, предпочтительно до 40%. Кроме того, в качестве связующего 30 в смесительный барабан 55 непрерывно добавляется дозированное количество быстрогасящейся извести через отдельную подающую горловину или загрузочную горловину 56 при массовом соотношении в диапазоне 0,2-2 кг CaO на 1 кг H2O, предпочтительно при 0,6 кг CaO на 1 кг H2O.

Смесительный барабан 55 оснащен смесительным валом 61, расположенным по центру вдоль всей длины профиля смесительного барабана 55 и закрепленным с возможностью вращения на внешней торцевой стороне смесительного барабана 55, при этом вал приводится в движение мотором M; а также радиально выступающими наружу рычагами лопастей 62, размещенными на упомянутом смесительном валу 61. Каждая из смесительных лопастей 63 закреплена (сваркой или винтовым соединением) на внешнем конце рычага лопасти 62.

Лезвия смесительных лопастей 63 являются самоочищающимися и почти достигают стенки барабана 64 смесительного барабана 55, при этом они расположены наклонно относительно рычагов лопастей 63, т.е., так, чтобы подниматься прямо в направлении движения. Центральная ось каждой лопасти составляет угол β в диапазоне 20-60o с продольной осью соответствующего рычага лопасти 62 (фиг. 8).

Радиальная проекция центральных осей 65 лезвий лопастей на центральную ось 66 смесительного вала 61 с центральной осью 66 смесительного вала 61 составляет угол α, также в диапазоне 20-60o (фиг. 4).

Рычаги лопастей 62 размещены на большом расстоянии друг от друга. Между рычагами лопастей 62 расположены головки ножей 67, ножи которых 68 направлены практически радиально относительно приводного вала 69 головок ножей 67. Каждый из приводных валов 69 головок ножей 67 практически радиально входит внутрь смесительного барабана 55 через стенку барабана 70.

Каждая головка ножей 67 приводится в действие отдельным мотором М и установлена снаружи корпуса барабана 70.

Благодаря тому, что смесительные лезвия 63 взаимодействуют с головками ножей 67, загрузочные вещества гомогенизируются в течение короткого времени, при этом числа оборотов смесительного вала 61 и головок ножей 67 выбираются таким образом, чтобы механическим путем образовывался трехмерный псевдоожиженный слой, в котором загрузочные вещества поддерживаются в псевдоожиженном турбулентном состоянии движения. В результате этого отдельные частицы имеют три степени свободы, что обусловливает очень короткое время смешивания и одновременно высокую степень смешивания.

Головки ножей 67 вращаются при скоростях от 500 до 5000 об/мин, предпочтительно при скоростях от 1500 до 3000 об/мин. Смесительный барабан 55 работает при числе Фруда больше 1, предпочтительно больше 3, основное время пребывания частиц внутри смесительного барабана 55 составляет от 30 до 300 с, например, 90 с. Время пребывания обусловливается выбором подходящей длины профиля L1 и диаметра D1 смесительного барабана 55, а также выбором подходящего соотношения между уровнем заполнения и расходом.

Предпочтительно, в смесительном барабане 55 имеется порог 71 перед разгрузочной горловиной 57, при этом упомянутый порог предпочтительно регулируется по высоте. Таким образом, основное время пребывания и желаемый уровень заполнения может фиксироваться или регулироваться при помощи порога 71.

Для получения достаточной степени смешивания требуется время пребывания как минимум 45 с, предпочтительно как минимум 60 с. Это время может быть гарантировано при помощи специального устройства подающей горловины для связующего 30, если связующее не вводится через загрузочную горловину 56 для шлама 51. Уровень заполнения смесительного барабана 55 должен быть отрегулирован до величины, лежащей в диапазоне 30-95%, предпочтительно 70-85%.

При введении быстрогасящейся извести 30 в смесительном барабане 55 самопроизвольно возникает ее реакция с водой с сильным выделением тепла и образованием гидроксида кальция: CaO + H2O = Ca(OH)2. Таким образом, часть воды, присутствующей в шламе 51, химически связывается, а оксид кальция набухает. Гашеная известь обладает качествами гидрогеля, коллоидные свойства которого важны для процесса гранулирования. В первой фазе при посредстве связующего 30 и имеющейся воды на основе действия капиллярных сил образуются жидкостные мостики. При помощи химической реакции связующего 30 последние отверждаются, и образуются твердые мостики, показывающие высокую прочность.

При гашении извести выделяется большое количество тепла, которое приводит к испарению воды. За счет поглощения воды быстрогасящейся известью и испарения содержание свободной воды в шламе 51 падает ниже 25%, обычно ниже 0,2 кг H2O/кг загрузочных веществ.

Гранулирование происходит только на втором этапе процесса в грануляционной установке 72, расположенной после смесительного барабана 55 в направлении течения загрузочных веществ и состоящей из грануляционного барабана (фиг. 9-11). Внутри грануляционного барабана 72 имеется грануляционный вал 73, установленный на торцах грануляционного барабана 72 и расположенный по центру, который приводится в действие отдельным мотором М.

К грануляционному валу 73 крепятся рычаги лопастей 74, направленные радиально наружу. Эти рычаги лопастей 74 несут грануляционные лопасти 75, такой же конструкции, что и смесительные лопасти 63. Грануляционные лопасти 75 также содержат лезвия лопастей, центральные оси которых 76 наклонены вперед, т. е. , в направлении движения, и вверх относительно соответствующих рычагов лопастей 74 (т.е., их продольного продолжения) на угол β′, величина которого меньше угла β примерно на 40%. Центральные оси 76 каждого из лезвий лопастей радиально проецируются на центральную ось 77 грануляционного вала 73, и угол α′ между проекцией центральных осей 76 лезвий лопастей и центральной осью 77 грануляционного вала примерно на 35% меньше угла α смесительного барабана.

В грануляционном барабане 72 имеются головки ножей 67. Загрузочный материал подается туда более плавно путем толчкового перемешивания, случайно ориентированным образом. Далее происходит следующее: загрузочный материал, который попадает в грануляционный барабан 72 уже до некоторой степени в отвержденном состоянии, в грануляционном барабане 72 образует случайно ориентированную массу, через которую проходят грануляционные лопасти 74, тщательно перемешивая ее. Грануляционные лопасти 74 продвигаются через случайно ориентированную массу, соединяя частицы вместе и таким образом создавая возможность образования гранулята 52 за счет сил, действующих между частицами.

Скорость грануляционного вала 73 выбирается таким образом, чтобы постоянно повторяемое перекатывание продукта по стенке барабана 78 приводило к нарастающей агломерации. Увеличение частиц осуществляется путем добавления (эффект снежного кома).

В грануляционном барабане 72, который также может быть оснащен порогом 71, необходима тщательная обработка загрузочного материала для образования гранулята 52. Только за счет этого гранулят 52 может получить желаемый размер гранул при образовании из более мелких частиц у подающей горловины 79 грануляционного барабана 72, путем объединения частиц. Таким образом, тщательная обработка требует увеличенного времени пребывания загрузочных материалов внутри грануляционного барабана 72, при этом производительность, основное время пребывания и уровень заполнения зависят от длины профиля L2 и диаметра D2 грануляционного барабана 72. Грануляционный барабан 72 работает при числах Фруда меньше 3. Основное время пребывания внутри грануляционного барабана 72 может составлять от 60 до 600 с, например, 120 с. Уровень заполнения может составлять от 15 до 75%, предпочтительно менее 40%.

В грануляционном барабане 72 происходит отверждение гашеной извести. При посредстве двуокиси углерода из воздуха, а также благодаря теплу, полученному за счет реакции гашения извести, образуются очень прочные гранулы 52.

При использовании в качестве связующего 30 быстрогасящейся извести снижается образование корки, поскольку сушка в смесителе 55 и грануляционном устройстве 72 осуществляется при температурах до 120oC. Образующийся пар выводится через отдельную горловину выпуска пара 80 и конденсатор пара (не показан), предусмотренные как в смесителе 55, так и в грануляционном устройстве 72.

Лопасти 63 и 75 и рычаги лопастей 62 и 74 смесительного 55 и грануляционного 72 барабанов выполнены из износо- и коррозионностойких материалов, в соответствии со свойствами загружаемых материалов.

Соотношение чисел Фруда смесительного барабана 55 и грануляционного барабана 72 лежит в диапазоне 0, 5-5. В соответствии с этим, окружные скорости и, следовательно, числа оборотов должны регулироваться как функция диаметров D1, D2 двух барабанов 55 и 72, соответственно.

Благодаря тому, что способ осуществляется в две стадии, т.е., смешивание/проведение реакции в смесительном барабане 55, с одной стороны, и агломерация в грануляционном барабане 72, с другой стороны, появляется возможность оптимальным образом наладить оборудование и технологические условия в соответствии с установленной целью. В частности, числа оборотов валов 61 и 73 и, следовательно, числа Фруда, уровень заполнения и время пребывания, размещение и геометрия лопастей, а также положение относительно стенок барабана 70 и соответственно 78 для смесительного барабана 55 и грануляционного барабана 72 могут регулироваться независимо друг от друга. Только при помощи этих дополнительных степеней свободы по сравнению с одноступенчатым процессом можно гарантировать высокое качество гранулята 52, требуемое для его повторного использования в качестве ценного материала в цементной промышленности.

В противоположность вышеописанному варианту осуществления изобретения, представленному на фиг. 4-11, согласно которому гранулирование проводится в одном грануляционном барабане 72, имеющем значительно больший внутренний объем по сравнению со смесительным барабаном 55, от одного смесительного барабана 55 могут также питаться два или несколько грануляционных барабанов 72.

Вместо отдельных конструкций смесительного барабана 55 и грануляционного барабана 72, существует также возможность объединения их в узел, как показано на фиг.12 и 13. При этом смеситель 55 и грануляционное устройство 72 выполнены в виде компактной установки, состоящей из цельного комбинированного барабана 81. Комбинированный барабан 81 может иметь скачок ΔD в диаметре в переходной области между смесителем 55 и грануляционным устройством 72 для соответствия требованиям периодов пребывания и окружных скоростей. Смеситель 55 и грануляционное устройство 72 содержат общий вал 61', на котором крепятся инструменты 63, 75. Преимущество этого варианта заключается в более низких капиталовложениях.

Чтобы усовершенствовать форму гранул и их размерную стабильность, а также получить узкий спектр регулирования, после вышеописанного двухстадийного устройства может быть установлен галтовочный каскад 82. Этот галтовочный каскад состоит из горизонтальной вращающейся трубы, слегка наклонной в сторону выпускного конца.

Согласно варианту осуществления грануляционного устройства, показанному на фиг. 14, шламы 51, связующее 30 и добавки 58, такие как угольная пыль, вводятся из накопительных резервуаров 83 в смеситель 55, из которого они осаждаются по крайней мере на один таблетировочный диск 84, на котором производится гранулирование.

Согласно варианту осуществления грануляционного устройства, показанному на фиг.15, шламы 51, добавки 58 и связующее 30 тщательно смешиваются в смесителе 55 и затем вводятся в экструдер 85. Предпочтительно в качестве упомянутого экструдера 85 применяется вакуумный экструдер. На одном конце он содержит перфорированную пластину 86, через которую выжимаются шламы с образованием тонких прядей. По мере того как пряди ломаются (под действием гравитации), образуется гранулят для дальнейшей переработки.

Согласно варианту осуществления, показанному на фиг. 16, образование гранулята после смешивания производится путем брикетирования смешанных загрузочных веществ посредством брикетировочного пресса 87.

Во всех вариантах осуществления, представленных на фиг. 3-16, гранулирование происходит непрерывно. Однако, следует принимать в рассмотрение и периодический способ гранулировании шламов 51, образующихся при восстановлении железной руды восстановительным газом, при этом шламы 51 также сначала должны дегидратироваться. После дегидратирования шламы 51 перекачиваются в промежуточную емкость, а оттуда попадают в смеситель-гранулятор при помощи подающего шнека. Смеситель-гранулятор заполняется циклически, например, получасовыми циклами. В смесителе-грануляторе осуществляется тщательное смешивание шламов 51 со связующим 30 и, возможно, добавками 58, причем сначала вводятся добавки и только потом - быстрогасящаяся известь 30. После введения быстрогасящейся извести 30 скорость смесителя-гранулятора перенастраивается на образование гранулята, предпочтительно снижается. Через определенное время гранулирования гранулят выгружается и помещается в промежуточный накопитель, а оттуда выводится на конвейерную ленту и, наконец, подвергается галтовке. После разгрузки смеситель-гранулятор снова может быть заполнен.

Реферат

Изобретение относится к способу утилизации пыли, образующейся при восстановлении железной руды. В способе эффективной утилизации пыли, образующейся при восстановлении железной руды посредством восстановительного газа и отделяемой в этом случае в скруббере в виде шламов, шламы дегидратируются и используются в качестве исходных материалов для производства цемента. Изобретение также относится к устройству для утилизации пыли, образующейся при восстановлении железной руды. Технический результат - эффективное использование шламов, образующихся при восстановлении железной руды без нарушения технологического процесса и при минимальном дополнительном потреблении энергии. 2 с. и 36 з.п.ф-лы, 16 ил.

Формула

24.01.95 по пп.1 - 7;

06.07.95 по пп.8 - 13;

24.01.96 по пп.14 - 38.

Комментарии