Смесительное месильное устройство - RU2156646C2

Код документа: RU2156646C2

Чертежи

Описание

Изобретение относится к смесительному месильному устройству для проведения механических, химических и/или термических процессов, содержащему по меньшей мере два параллельных вращающихся вала, на каждом из которых установлены по меньшей мере два месильных и транспортирующих элемента, следующих друг за другом в направлении вращения вала, причем между следующими друг за другом в осевом направлении месильными и транспортирующими элементами каждого вала образован зазор, через который проходит часть месильных и транспортирующих элементов другого вала.

В настоящее время во многих отраслях промышленности, в особенности в химической промышленности, продукты должны подвергаться обработке. Например, в описанном выше смесительном месильном устройстве два химических продукта должны быть так равномерно смешаны друг с другом, чтобы они по меньшей мере частично друг с другом реагировали. При этом эти продукты могут проходить через любые агрегатные состояния, так что требования к месильному устройству очень высоки.

В основном, различают одновальные и двухвальные смесительные месильные устройства. Предлагаемое изобретение относится к многошпиндельной смесительной и месильной машине, которая описана, например, в CH-A 506322. В этой машине на одном валу установлены радиальные дисковые элементы, между которыми находятся расположенные по оси месильные лопатки. В промежутки между дисками входят выполненные в виде рамы месильные элементы другого вала. Эти месильные элементы очищают диски и месильные лопатки первого вала. Месильные лопатки на обоих валах очищают, в свою очередь, внутреннюю стенку корпуса.

Другие варианты выполнения многовальных смесительных устройств описаны в EP 92108829.0.

Всем этим многошпиндельным смесительным и месильным устройствам присуще то, что все поверхности, которые контактируют с обрабатываемым продуктом, в особенности нагретые поверхности, необходимо освобождать от налипаний или отложений продукта. В упомянутой выше Европейской заявке 92108829.0 это в какой-то мере осуществляется, однако из-за зазора между месильными и транспортирующими элементами на внутренней стенке корпуса как у мешального вала, так и у очистного вала, всегда остается кольцевой участок, который не счищается.

Также известно смешивающее месильное устройство для проведения механических, химических и/или термических процессов, содержащее по меньшей мере два вращающихся вала с параллельными осями, на каждом из которых установлены по меньшей мере два месильных и транспортирующих элемента, следующих друг за другом в направлении вращения валов (см. US 3687422 A, кл. B 01 F 7/00, 29.08.72). Между месильными и транспортирующими элементами каждого вала, следующими друг за другом в осевом направлении, образован зазор, через который проходит часть месильного и транспортирующего элемента другого вала. Месильные и транспортирующие элементы каждого вала, следующие друг за другом в направлении вращения вала, по меньшей мере частично смещены по оси, а число месильных и транспортирующих элементов, скорость вращения и направление вращения валов так согласованы друг с другом, что всегда взаимодействуют месильные и транспортирующие элементы с одинаковым осевым смещением.

В основе предлагаемого изобретения лежит задача повысить качество процесса очистки поверхностей, выполняемого вместе с процессами смешивания и транспортировки, а также сделать возможным упрощение процесса изготовления устройства.

Эта задача решается тем, что в смешивающем месильном устройстве для проведения механических, химических и/или термических процессов, содержащем по меньшей мере два вращающихся вала с параллельными осями, на каждом из которых установлены по меньшей мере два месильных и транспортирующих элемента, следующих друг за другом в направлении вращения валов, причем между месильными и транспортирующими элементами каждого вала, следующими друг за другом в осевом направлении, образован зазор, через который проходит часть месильного и транспортирующего элемента другого вала, при этом месильные и транспортирующие элементы каждого вала, следующие друг за другом в направлении вращения вала, по меньшей мере частично смещены по оси, а число месильных и транспортирующих элементов, скорость вращения и направление вращения валов так согласованы друг с другом, что всегда взаимодействуют месильные и транспортирующие элементы с одинаковым осевым смещением, согласно изобретению каждый из месильных и транспортирующих элементов состоит из радиального несущего элемента и насаженной на него месильной лопатки, причем радиальный несущий элемент соединен с кольцом, предпочтительно составляя с ним одно целое, кольцо составляет часть вала, а пары колец вала отделены друг от друга трубчатыми секциями.

Радиальный несущий элемент и месильная лопатка могут быть выполнены любыми. Месильная лопатка может иметь в поперечном сечении форму лемеха плуга или может быть снабжена боковыми лопастями. Радиальный несущий элемент может быть выполнен в форме сегмента, диска, кольца, в виде зубьев пилы, в виде вала или полосы. Возможны различные варианты выполнения этих элементов в пределах изобретения.

Месильный и транспортирующий элемент может быть установлен на соответствующем валу любым образом. Поскольку месильные и транспортирующие элементы должны воспринимать значительные силы, предпочтительно, чтобы они были выполнены за одно целое с валом. При этом становится целесообразным изготовление радиальных несущих элементов вместе с кольцом, так что процесс изготовления существенно упрощается. К тому же при изготовлении в виде одного целого с кольцом существует меньшая опасность поломки радиального несущего элемента. Месильные лопатки в этом случае предпочтительно навариваются на радиальные несущие элементы.

Если месильные и транспортирующие элементы соединяются с кольцом, то вал целесообразно выполнять в виде секций. Это означает, что вал по существу состоит из отдельных трубчатых секций, между которыми расположены кольца.

При этом целесообразно, чтобы два соседних кольца были разделены промежуточным кольцом, благодаря чему устанавливается осевое смещение месильных лопаток. Это осевое смещение должно быть в каждом случае таким, чтобы оно перекрывало зазор, образованный между двумя предшествующими в направлении вращения месильными лопатками.

Вращение валов может происходить как в одном направлении, так и в противоположных направлениях. При этом отношение частоты вращения валов должно быть обратно пропорционально отношению числа месильных и транспортирующих лопаток на валах. Далее, число лопаток должно быть таким, чтобы при каждом обороте вала друг мимо друга проходили одни и те же транспортирующие лопатки на валах.

Таким образом, согласно изобретению предлагается многошпиндельное смесительное месильное устройство, преимущество которого состоит в том, что полностью очищаются обе внутренние стенки корпуса, причем затраты на изменение конструкции очень малы.

Другие преимущества, признаки и особенности изобретения даны в описании

предпочтительного варианта его выполнения со ссылками на чертежи,

на которых:

фиг. 1 изображает смесительное месильное устройство согласно изобретению, вид сверху с частичным сечением

корпуса,

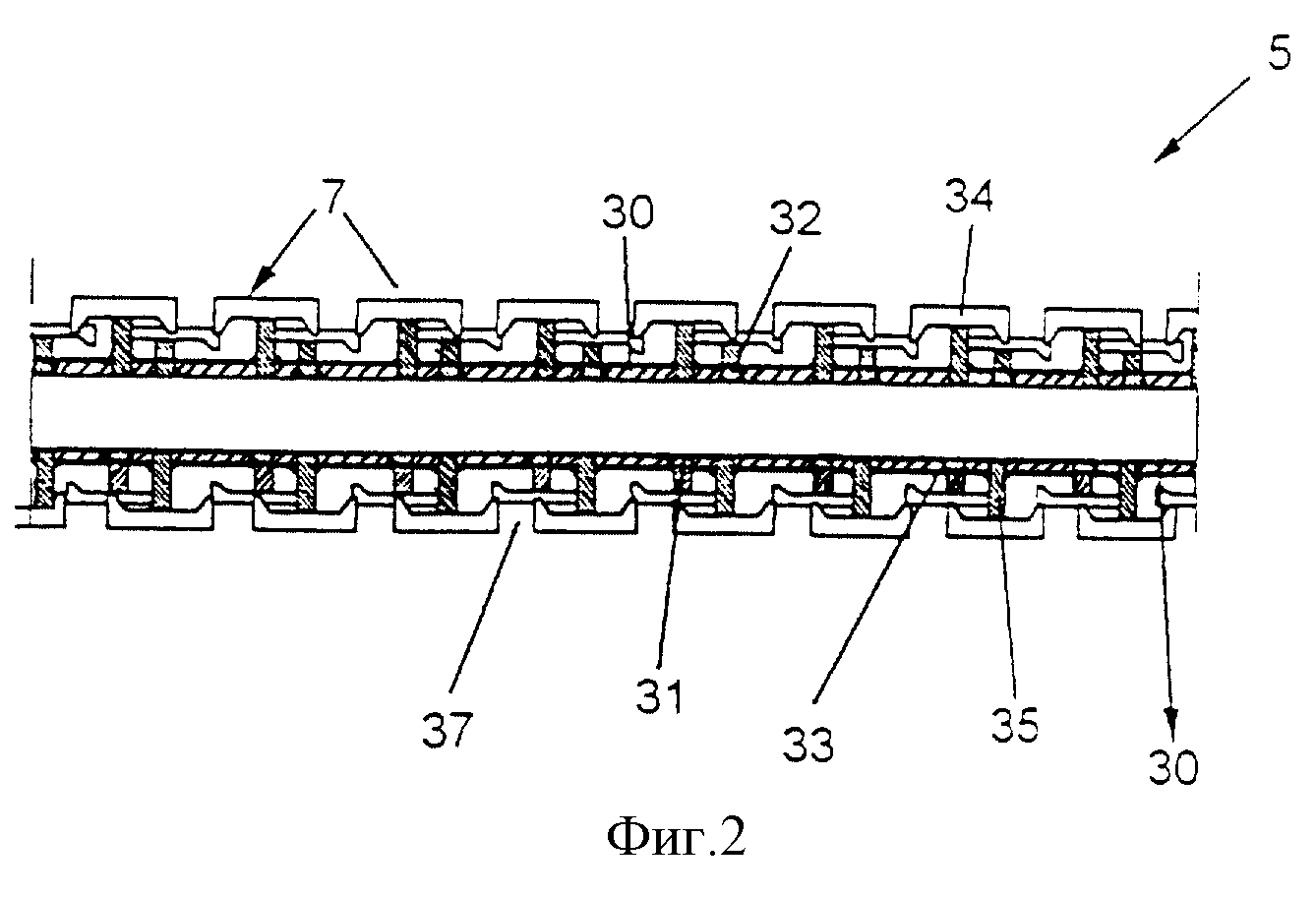

фиг. 2 - продольное сечение мешального вала согласно

изобретению;

фиг. 3 - развертка поверхности метального вала, показанного на фиг. 2,

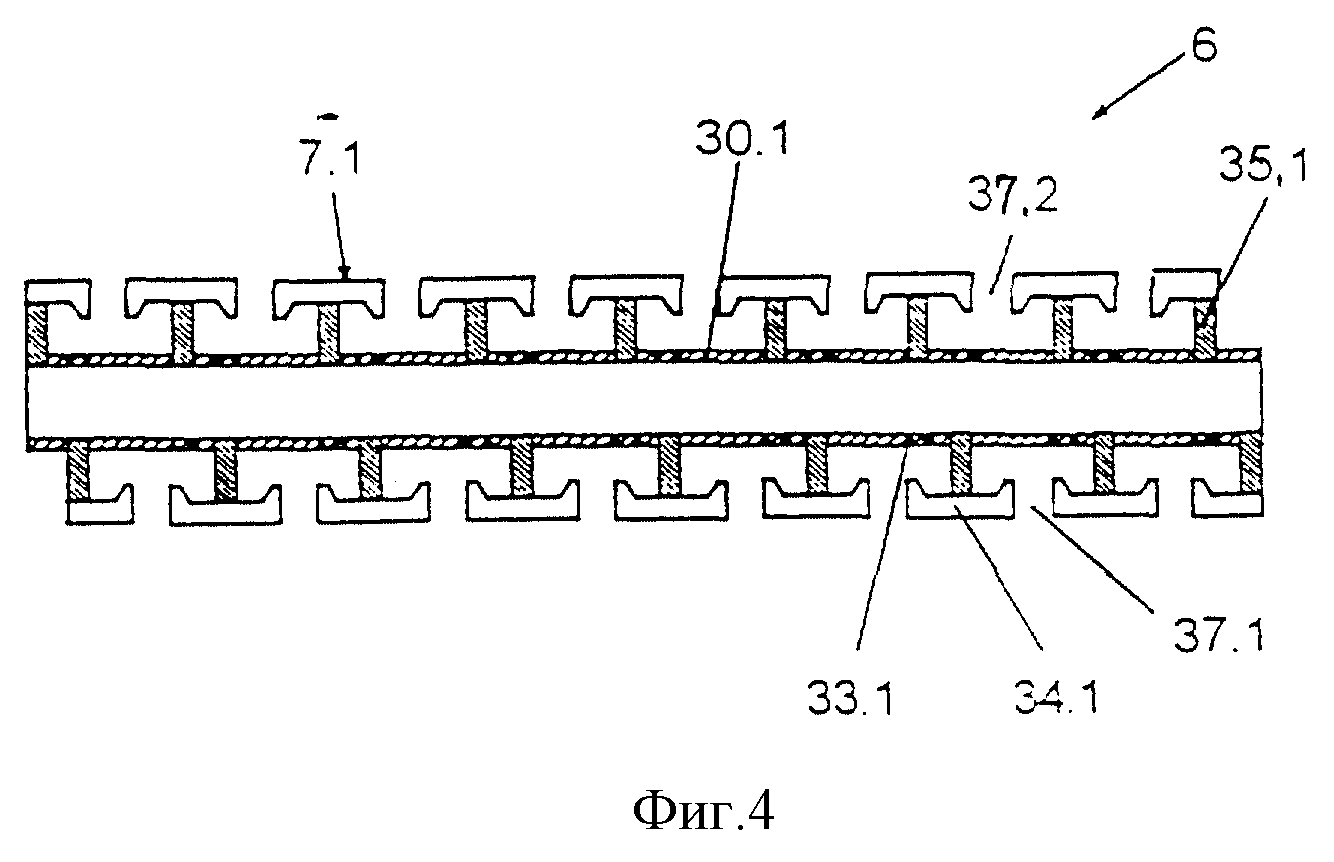

фиг. 4 - продольное

сечение очистного вала согласно изобретению,

фиг. 5 - развертка

поверхности очистного вала, показанного на фиг. 4,

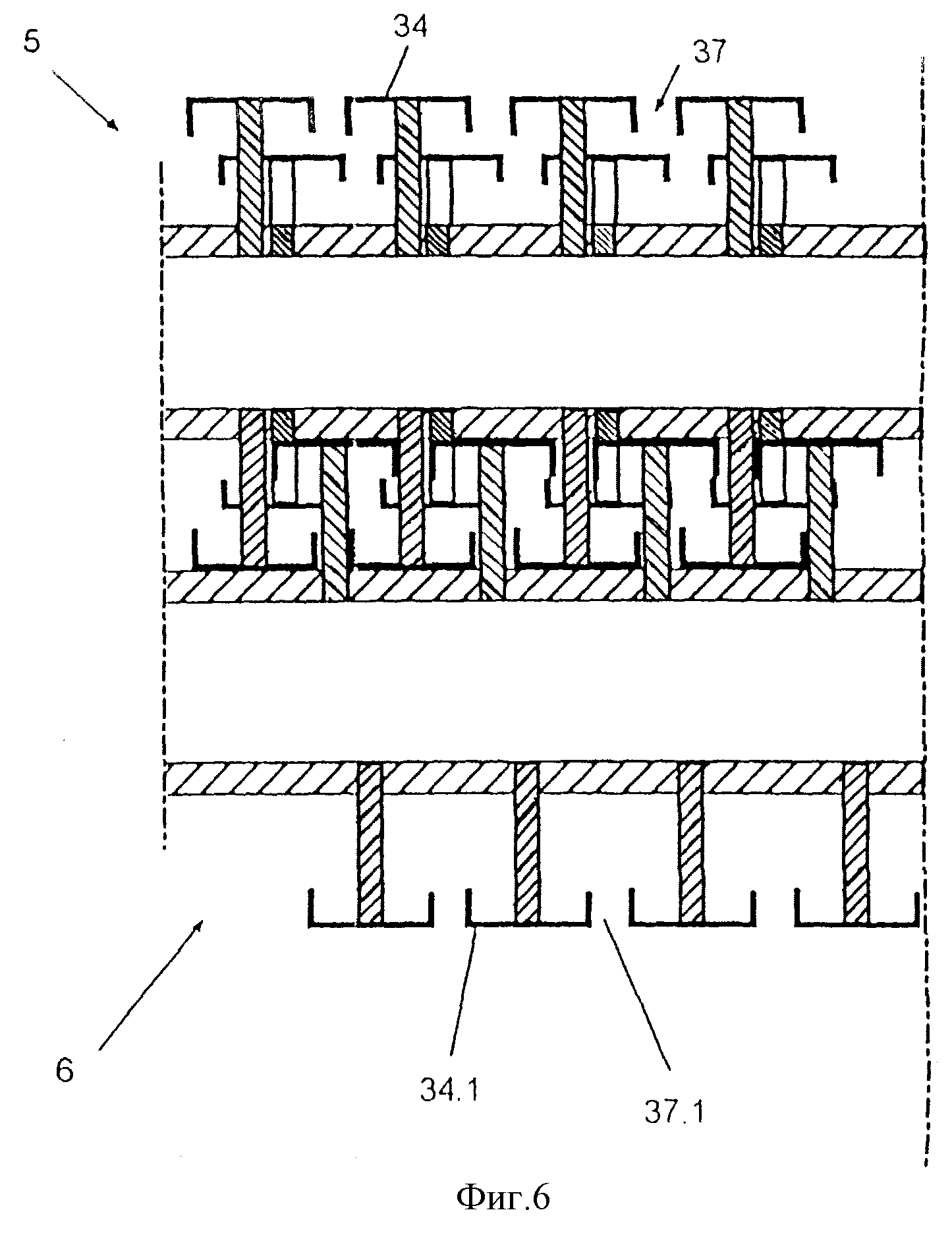

фиг 6 - схематичное изображение части метального и очистного валов

в рабочем положении и

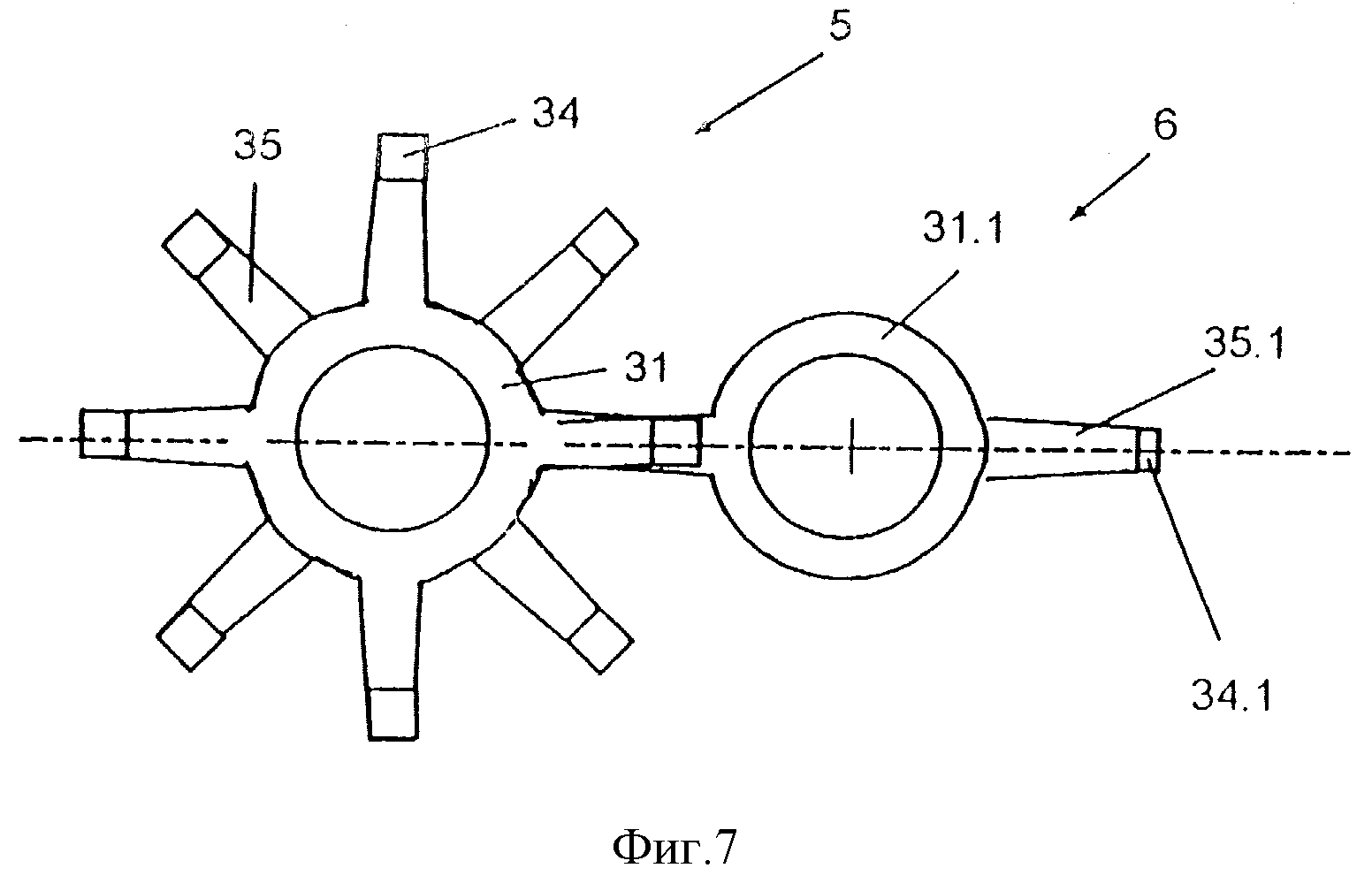

фиг. 7 - мешальный и очистной валы,

показанные на фиг. 6, в рабочем положении на виде спереди.

Смесительное месильное устройство P согласно фиг. 1 имеет корпус, который состоит из нескольких корпусных секций 1a, 1b и 1c. Секции корпуса соединены друг с другом соответствующими фланцевыми соединениями 2. В секции 1a корпуса предусмотрен загрузочный патрубок 3 для подлежащего обработке в устройстве продукта, а в секции 1c - выпускной патрубок 4 для обработанного продукта.

От загрузочного патрубка 3 к выпускному патрубку 4 продукт транспортируется при помощи двух валов 5 и 6 и установленных на них месильных и транспортирующих элементов 7. Во время транспортировки происходит перемешивание и разминание продукта, а также, предпочтительно, термическая обработка. Для этого валы 5 и 6 и, при необходимости, месильные и транспортирующие элементы 7 и стенка 8 корпуса (подробно не показана) нагреваются. Для подведения теплоносителя в валы 5 и 6 и из них, при необходимости, внутрь месильных и транспортирующих элементов 7 установлены подводы 9 и 10 для соответствующих впускного и выпускного ниппелей 11 и 12. Ввод теплоносителя в оболочки валов 5 и 6 и вывод его из нее через выпускной ниппель 12 известны из уровня техники и поэтому подробно не описываются.

От подводов 9 и 10 соединенные с валами 5 и 6 цапфы 13 и 14 проходят через колпак 15, причем для уплотнения валов 5 и 6 около корпуса 1 предусмотрены сальники 16 и 17. Цапфы 13 и 14 за пределами колпака соединены друг с другом соответствующими передаточными элементами 18 и 19, например зубчатыми колесами, причем передаточный элемент 19 соединен через передачу 20 с приводом 21. От привода 21 через передачу 20 вращение передается по меньшей мере передаточному элементу 19 и затем валу 5. Передача вращения на передаточный элемент 19 может осуществляться в том же самом или в противоположном направлениях, а также с одинаковой или разной частотой вращения. Соответствующие передаточные механизмы являются традиционными и поэтому подробно не описаны.

Как показано на фиг. 2, по меньшей мере часть мешального вала 5 выполнена из большого числа трубчатых секций 30, а между каждыми двумя соседними секциями 30 расположены по меньшей мере два кольца 31 и 32, соединенные соответствующими сварными швами 33 друг с другом и с трубчатыми секциями 30. На кольцах 31 и 32 установлены месильные и транспортирующие элементы 7, которые состоят в основном из месильной лопатки 34 и радиального несущего элемента 35. На фиг. 7 видно, что кольцо 31/32 и радиальный несущий элемент 35 могут быть изготовлены как одно целое, а месильная лопатка 34 насажена на радиальный несущий элемент 35. Радиальный несущий элемент 35 может быть выполнен любым. В данном варианте он имеет форму полосы. Однако он может быть выполнен в форме диска, зубчатым, в виде вала, кольца, сегмента и т.п. В качестве примера можно сослаться на патентные заявки Швейцарии 00551/88-0 и 00550/88-8, Европейские патентные заявки 90118626.2, 91105497.1 или DE-OS 4118884.5.

В предлагаемом изобретении существенно то, что кольца 31 и 32 расположены друг за другом в осевом направлении, так что соответствующие месильные и транспортирующие элементы 7 смещены по оси. Вследствие этого имеет место также осевое смещение месильных лопаток 34, что хорошо видно на фиг. 3. На каждом кольце 31 или 32 согласно фиг. 3 находятся четыре месильных и транспортирующих элемента 7, причем их осевые смещения чередуются.

На фиг. 3 также видно, что между кольцами 31 и 32 установлено промежуточное кольцо 36, которое разделяет кольца 31 и 32 настолько, что зазор 37 между двумя месильными лопатками, расположенными друг за другом в осевом направлении, перекрывается месильной лопаткой, следующей за ними в направлении вращения.

Очистной вал 6 согласно фиг. 4 и 5 также состоит из трубчатых секций 30.1, причем между каждыми двумя следующими друг за другом по осевому направлению трубчатыми секциями 30.1 расположены два кольца 31.1 и 32.1 и при необходимости промежуточное кольцо 36.1. Аналогично валу 5 трубчатые секции 30.1, кольца 31.1 и 32.1 и промежуточные кольца 36.1 соединены друг с другом соответствующими сварными швами 33.1.

На каждом кольце 31.1 или 32.1 находится по меньшей мере один месильный и транспортирующий элемент 7.1, который также состоит из радиального несущего элемента 35.1 и насаженной на него месильной лопатки 34.1. Месильные лопатки 34.1 или радиальные несущие элементы 35.1 двух соседних колец 31.1 и 32.1 и соответственно зазоры 37.1 и 37.2 тоже смещены в осевом направлении.

Работа предлагаемого устройства становится понятной при рассмотрении фиг. 6 и 7. Месильные и транспортирующие элементы 7 и 7.1 мешального 5 и очистного 6 валов при вращении взаимно проникают друг между другом наподобие шипов. При этом скорость вращения регулируется таким образом, чтобы в каждом случае друг между другом проходили те месильные и транспортирующие элементы 7 и 7.1, которые следуют друг за другом в направлении вращения в одной смещенной по оси плоскости. Этим гарантируется, что соответствующими месильными лопатками 34 и 34.1 перекрываются все зазоры 37, 37.1 и 37.2, так что на внутренней стенке корпуса не может образовываться кольцо или тор из обрабатываемого материала. При этом необходимо учитывать отношение количества месильных и транспортирующих элементов 7 на мешальном валу 5 к количеству месильных и транспортирующих элементов 7.1 на очистном валу 6. Должны быть также согласованы скорости мешального вала 5 и очистного вала 6. Если на мешальном и очистном валах 5 и 6 находится одинаковое число месильных и транспортирующих элементов 7 и 7.1, то оба вала предпочтительно вращаются с одинаковыми скоростями. Если же на мешальном валу 5 установлено меньшее число месильных и транспортирующих элементов 7 (например, 2 или 4), то очистной вал 6 может вращаться с более высокой скоростью. Необходимо лишь гарантировать, чтобы друг с другом всегда взаимодействовали месильные и транспортирующие элементы 7 и 7.1, расположенные в одной плоскости.

Отношение количества месильных и транспортирующих элементов 7 к количеству месильных и транспортирующих элементов 7.1 на очистном валу 6 является, как правило, целым числом, однако это отношение может составлять, например, 6:4.

В данной конструкции может быть предусмотрено как одинаковое, так и противоположное направление вращения валов 5 и 6. Направление вращения, скорость валов и число месильных и транспортирующих элементов выбирается в соответствии с конкретным продуктом, который обрабатывается в устройстве. Это же относится и к выполнению радиальных несущих элементов 35 или 35.1, путем увеличения которых, например, повышается продолжительность нахождения обрабатываемого продукта в смесительном месильном устройстве.

Реферат

Устройство содержит по меньшей мере два вращающихся вала с параллельными осями, на каждом из которых установлены по меньшей мере два месильных и транспортирующих элемента, следующих друг за другом в направлении вращения валов. Между месильными и транспортирующими элементами каждого вала, следующими друг за другом в осевом направлении, образован зазор, через который проходит часть месильного и транспортирующего элемента другого вала. Месильные и транспортирующие элементы каждого вала, следующие друг за другом в направлении вращения вала, по меньшей мере частично смещены по оси. Число месильных и транспортирующих элементов, скорость вращения и направление вращения валов так согласованы друг с другом, что всегда взаимодействуют месильные и транспортирующие элементы с одинаковым осевым смещением. Каждый из месильных и транспортирующих элементов состоит из радиального несущего элемента и насаженной на него месильной лопатки. Радиальный несущий элемент соединен с составляющим часть вала кольцом, предпочтительно составляя с ним одно целое. Пары колец вала отделены друг от друга трубчатыми секциями. Технический результат - повышение качества процесса очистки поверхностей, выполняемого вместе с процессами смешивания и транспортировки, а также упрощение процесса изготовления радиальных несущих элементов. 1 з.п. ф-лы, 7 ил.

Комментарии