Устройство для перемешивания расплавленного стекла, аппарат для перемешивания расплавленного стекла, содержащий такое устройство, и применение такого устройства - RU170436U1

Код документа: RU170436U1

Чертежи

Описание

Настоящая полезная модель относится к устройству, в частности к мешалке для перемешивания расплавленного стекла и аппарату для перемешивания расплавленного стекла, который содержит такое устройство (или мешалку), и применению такого устройства (или мешалки) для гомогенизации расплавленного стекла.

Перед использованием (особенно в наиболее ответственных сферах) расплавленное стекло необходимо гомогенизировать. Причиной этого является то, что при плавлении отдельных компонентов могут оставаться неоднородности, проявляющиеся в виде обесцвечивания или участков с отличающимся показателем преломления.

Ввиду высокой вязкости расплавленного стекла, приводящей к ламинарному течению и почти полному отсутствию смешивания под действием диффузии, необходим аппарат для перемешивания. Такой перемешивающий аппарат по существу состоит из камеры для перемешивания, в которой размещают мешалку. Такие перемешивающие аппараты могут работать в непрерывном режиме или представлять собой аппараты периодического действия, обрабатывающие одну партию расплавленного стекла за один раз.

Гомогенизация в расплавленном стекле основана на многократном удлинении, измельчении и перераспределении местных неоднородностей. Поэтому важно использовать мешалку, оптимизированную для выполнения всех этих задач.

Такие мешалки для расплавленного стекла, включая также мешалку в соответствии с настоящей полезной моделью, обычно изготавливают из платины или платинового сплава, поскольку это один из немногих материалов, обладающих при температурах, необходимых для расплавления стекла, достаточной механической прочностью и химической инертностью. Поскольку цена платины очень высока, важным дополнительным фактором, подлежащим учету при проектировании мешалок для расплавленного стекла, является ограничение количества необходимого материала.

Альтернативным возможным материалом для применения, особенно в менее ответственных сферах, связанных с перемешиванием стекла, является молибден или молибденовый сплав, который могут покрывать или не покрывать платиной.

В альтернативном варианте осуществления описанные выше мешалки и мешалка в соответствии с настоящей полезной моделью для сфер применения, связанных с расплавленным стеклом, могут быть также изготовлены из иридия или иридиевого сплава.

Кроме того, вследствие экстремальных условий, особенно сочетания температуры и вязкости, также следует принять во внимание существенный фактор износа мешалки, ведущий к потере платины и загрязнению стекла, в соответствии с которым необходимо максимально снизить скорость вращения лопастей мешалки.

При использовании перемешивающего аппарата в непрерывном процессе необходимо также учитывать тот фактор, что мешалка не должна обладать сколько-нибудь значительной насосной функцией, так как изменения скорости вращения будут приводить к снижению давления в системе подачи расплавленного стекла, что, в свою очередь, вызовет колебания свойств стеклянных изделий, образуемых в конце системы подачи расплавленного стекла, например листов стекла для дисплеев.

Некоторые примеры известных мешалок для расплавленного стекла, не имеющих насосного эффекта или имеющих лишь ограниченный насосный эффект, приведены в патентах DE 102008017045, WO 2011020625 и US 8434329. Лопасти этих мешалок расположены параллельно направлению вращения мешалок или под прямыми углами к этому направлению, а это означает, что происходит либо преимущественно резка расплавленного стекла лопастями мешалок, приводящая к эффекту измельчения неоднородностей без значительного удлинения неоднородного участка и перераспределения неоднородностей, либо преимущественно горизонтальное перемещение расплавленного стекла и возможное удлинение неоднородностей без эффекта значительного измельчения, поэтому характеристики гомогенизации этих мешалок не оптимальны.

В патенте US 2009/0025428 описана мешалка без насосного эффекта с лопастями мешалки, расположенными под углом в диапазоне от 0° до 90°, так что расплавленному стеклу придается вертикальное, а также горизонтальное движение, что приводит к значительному улучшению гомогенизации. Отсутствие насосного эффекта достигается за счет придания лопастям мешалки различных углов, так чтобы при определенном направлении вращения насосное действие некоторых лопастей мешалки повышалось, а других лопастей мешалки - снижалось.

Однако это приводит к возникновению в камере для перемешивания нескольких относительно небольших циклов перемещений, что также не является оптимальным для характеристик гомогенизации.

Задачей настоящей полезной модели является предложение решения по устранению этих и других недостатков за счет предоставления мешалки для перемешивания расплавленного стекла, содержащей:

- вал, имеющий торец и центральную ось; и

- одну или более внутренних лопастей мешалки, которые прикреплены к валу; и

- одну или более внешних лопастей мешалки, которые прикреплены к валу, причем внутренние лопасти мешалки прикреплены ближе к валу, чем внешние лопасти мешалки;

- причем при рассмотрении мешалки в цилиндрической системе координат, в которой продольная осевая координата цилиндрической системы координат задана так, чтобы она совпадала с центральной осью, причем цилиндрическая система координат дополнительно задана радиальной координатой и угловой координатой, одна или более внутренних лопастей мешалки, а также одна или более внешних лопастей мешалки расположены под углом к центральной оси, при этом указанный угол составляет от 0° до 90°, не включая эти значения, и расположены так, что со стороны, обращенной к торцу, имеют нормальный вектор с угловой компонентой, или расположены так, что со стороны, обращенной к торцу, имеют участок лопасти с нормальным вектором с угловой компонентой.

Угловая компонента нормального вектора гарантирует, что во время работы устройства на расплавленное стекло действует как горизонтальная, так и вертикальная сила, обеспечивая хорошие характеристики гомогенизации.

Во избежание неверного толкования следует отметить, что термин «прикрепленный» может означать «непосредственно прикрепленный» или «прикрепленный опосредованно при помощи другого конструктивного элемента мешалки».

Следует отметить, что в зависимости от определения направления возрастания значения продольной осевой координаты и определения направления возрастания значений угловой координаты заданную угловую компоненту заданного нормального вектора той или иной лопасти мешалки можно рассматривать в качестве положительной или отрицательной. Это несущественно для определения согласно настоящей полезной моделью, так как направления лопастей мешалки в данной полезной модели рассматриваются только относительно друг друга.

В связи с наличием внутренних и внешних лопастей мешалки разработчик мешалки может достичь более точного контроля за перемещением расплавленного стекла по камере для перемешивания и вследствие этого дополнительного контроля за характеристиками гомогенизации.

В частности, можно, например, избежать циклического перемещения, такого как описано в патенте US 2009/0025428, чтобы можно было приблизиться к поршневому режиму потока расплавленного стекла через смеси. Конечно, при необходимости такое циклическое перемещение можно также усилить за счет подходящего размещения внутренних и внешних лопастей мешалки.

Кроме того, при необходимости можно достичь или избежать быстрого включения расплавленного стекла из зоны впуска в основную массу расплавленного стекла в перемешиваемом объеме, таким образом добиваясь по желанию большего или меньшего смешивания с материалом, ранее поступившим в камеру для перемешивания, и оптимального выравнивания неравномерностей композиции, зависящих от времени.

Также можно лучше контролировать насосный эффект, добиваясь его отсутствия или большей стабильности в некотором диапазоне скоростей вращения при поддержании оптимального для гомогенизации размещения отдельных лопастей мешалки, тем самым также увеличивая число вариантов выбора для разработчика мешалки с целью получения требуемых характеристик в зависимости от детальных требований конкретной задачи гомогенизации.

В качестве альтернативного варианта осуществления настоящей полезной модели одну или более внутренних лопастей мешалки устанавливают вплотную к валу и предпочтительно выполняют в виде винтовых лопастей или винтовой лопасти.

В предпочтительном варианте осуществления одну или более внешних лопастей мешалки устанавливают на стержнях или трубках, по меньшей мере частично проходящих от вала в радиальном направлении. В некоторых случаях каждая из одной или более внешних лопастей мешалки имеет по два конца, при этом каждый из этих концов устанавливают на одном отдельном из указанных стержней или трубок, при этом стержни или трубки, применяемые для установки концов конкретной внешней лопасти мешалки, имеют различное угловое положение и/или осевое положение на валу.

В дополнительном варианте осуществления каждую из одной или более внешних лопастей мешалки устанавливают на двух или более из указанных стержней или трубок, при этом стержни или трубки, применяемые для установки внешней лопасти мешалки, размещены на валу в угловых положениях, которые взаимно различаются на по меньшей мере 30° и которые предпочтительно взаимно различаются на 90°.

Этот способ установки внешних лопастей мешалки, при котором они перекрывают расстояние между двумя стержнями, позволяет использовать относительно большие лопасти мешалок, тем самым оптимизируя, по сравнению с известными мешалками, соотношение между материалом лопасти мешалки, эффективным для гомогенизации, и материалом трубки или стержня, неэффективным для гомогенизации, но представляющим собой такой же материал равной стоимости.

В конкретном варианте осуществления по меньшей мере одна из внешних лопастей мешалки представляет собой разомкнутую плоскую кольцеобразную эллиптическую пластину, причем указанная по меньшей мере одна разомкнутая плоская кольцеобразная эллиптическая пластина размещена по линии, образованной пересечением цилиндра и плоскости, формирующей с центральной осью цилиндра острый угол в диапазоне от 0° до 90°, исключая указанные значения, предпочтительно в диапазоне от 10° до 80°, включая указанные значения, более предпочтительно в диапазоне от 20° до 70°, включая указанные значения, причем указанная центральная ось цилиндра коллинеарна центральной оси вала мешалки.

Преимуществом такого варианта осуществления является возможность непрерывного и гомогенного захвата расплавленного стекла благодаря улучшенному местному насосному эффекту и срезающему эффекту, получаемому за счет специальной формы внешней лопасти, предпочтительно всех лопастей.

В некоторых случаях каждая из внешних лопастей мешалки представляет собой разомкнутую плоскую кольцеобразную эллиптическую пластину.

Во избежание неверного толкования следует отметить, что стержни или трубки могут иметь любую форму в поперечном сечении, например, без ограничений, круглую, квадратную, эллиптическую.

В другом предпочтительном варианте осуществления внешний край по меньшей мере одной из одной или более внешних лопастей мешалки снабжен отбортованной кромкой, при этом предпочтительно все из упомянутых внешних лопастей мешалки снабжены такой кромкой.

Это усиливает размазывающий эффект мешалки и тем самым вызывает более совершенное удлинение неоднородностей, что является одним из основных факторов хорошей гомогенизации.

В другом предпочтительном варианте осуществления угловая компонента нормального вектора по меньшей мере участка лопасти, иными словами, всей лопасти или части лопасти одной или более из указанных внутренних и внешних лопастей мешалки является отрицательной, а угловая компонента нормального вектора по меньшей мере участка лопасти одной или более из внутренних и внешних лопастей мешалки является положительной.

Это гарантирует, что во время работы по меньшей мере одна лопасть мешалки перемещает расплавленное стекло вверх, и по меньшей мере одна лопасть мешалки перемещает расплавленное стекло вниз, так чтобы обеспечить повторный проход по меньшей мере части расплавленного стекла через перемешиваемый объем. Этот повторный проход способствует увеличению времени смешивания и вследствие этого повышению качества гомогенизации расплавленного стекла.

В другом предпочтительном варианте осуществления мешалка содержит две или более из указанных внутренних лопастей мешалки, при этом угловая компонента нормального вектора по меньшей мере одной из указанных внутренних лопастей мешалки является отрицательной, а угловая компонента нормального вектора по меньшей мере одной другой из указанных внутренних лопастей мешалки является положительной, и при этом число и размер указанных внутренних лопастей мешалки, имеющих нормальный вектор с отрицательной угловой компонентой, соответствуют числу и размеру указанных внутренних лопастей мешалки, имеющих нормальный вектор с положительной угловой компонентой.

В результате обеспечивается отсутствие суммарного насосного эффекта, создаваемого внутренними лопастями мешалки.

Аналогичным образом для достижения отсутствия суммарного насосного эффекта, создаваемого внешними лопастями мешалки, в предпочтительном варианте осуществления одна или более внешних лопастей мешалки в целом содержат два или более участков лопасти, при этом угловая компонента нормального вектора по меньшей мере одного из указанных участков лопасти является отрицательной, а угловая компонента нормального вектора по меньшей мере одного другого из указанных участков лопасти является положительной, и при этом число и размер указанных участков лопасти, имеющих нормальный вектор с отрицательной угловой компонентой, соответствуют числу и размеру указанных участков лопасти, имеющих нормальный вектор с положительной угловой компонентой.

В еще одном предпочтительном варианте осуществления по меньшей мере участок лопасти одной из указанных одной или более внешних лопастей мешалки проходит по некоторому осевому (также называемому вертикальным) сечению мешалки или пересекает его, при этом по меньшей мере одна из указанных одной или более внутренних лопастей мешалки размещена в том же осевом сечении, при этом знаки угловых компонент нормальных векторов этой внутренней лопасти мешалки и этого участка лопасти внешней лопасти мешалки противоположны.

В рамках настоящей полезной модели указанное осевое сечение представляет собой плоскость, перпендикулярную центральной оси вала мешалки.

Данная конфигурация обеспечивает более оптимальное срезание расплавленного стекла в области, образованной на стыке между внутренней лопастью и соседней внешней лопастью.

В предпочтительном варианте осуществления большинство, а предпочтительно все из упомянутых одной или более внутренних и внешних лопастей мешалки расположены под углом к центральной продольной оси вала мешалки, который составляет от 10° до 80°, включая указанные значения, и который предпочтительно составляет от 20° до 70°, включая указанные значения.

Следует отметить, что в предпочтительном варианте осуществления угловая компонента нормального вектора внешней или внутренней лопасти мешалки со стороны, обращенной к торцу, может представлять собой единственное значение или иметь только один знак по всей внешней или внутренней лопасти мешалки.

В этом случае внутренняя или внешняя лопасть мешалки имеет только один участок лопасти, поэтому в этом случае термин «участок лопасти внешней лопасти мешалки» эквивалентен внешней лопасти мешалки, а термин «участок лопасти внутренней лопасти мешалки» эквивалентен внутренней лопасти мешалки.

Полезная модель дополнительно относится к аппарату для перемешивания расплавленного стекла, содержащему камеру для перемешивания и имеющему мешалку в соответствии с полезной моделью, которую устанавливают в камере для перемешивания, при этом мешалка выполнена с возможностью вращения вокруг центральной оси мешалки.

В связи с этим полезная модель таким образом раскрывает применение мешалки в соответствии с настоящей полезной моделью для перемешивания и, следовательно, гомогенизации расплавленного стекла.

Полезная модель также относится к плунжеру для капельного питания расплавленным стеклом, при этом указанный плунжер содержит мешалку в соответствии с настоящей полезной моделью, причем указанная мешалка содержит на своем торце питающий элемент, в частности поршневую головку.

В конкретных рамках этой концепции полезная модель, таким образом, раскрывает применение плунжера в соответствии с настоящей полезной моделью для капельного питания и/или перекачивания, а также гомогенизации расплавленного стекла.

В качестве примера такого применения полезная модель относится к аппарату для капельного питания расплавленным стеклом, содержащему камеру для капельного питания и имеющему плунжер в соответствии с полезной моделью, который устанавливают в камере для капельного питания, при этом плунжер выполнен с возможностью вращения вокруг своей центральной оси и перемещения вдоль указанной центральной оси.

В рамках этой концепции плунжер в соответствии с полезной моделью можно применять не только с целью перемешивания, эффект которого описан в настоящей заявке на полезную модель, но и с целью перекачивания/капельного питания расплавленным стеклом при приведении в поступательное (вертикальное) движение вдоль его центральной оси.

В предпочтительном варианте осуществления мешалки и плунжера в соответствии с полезной моделью мешалку и плунжер изготавливают из платины или платинового сплава или из молибдена или молибденового сплава, или из иридия или иридиевого сплава.

Для объяснения полезной модели без любого его ограничения каким-либо образом ниже приведены примеры предпочтительных вариантов осуществления со ссылкой на следующие фигуры.

На Фиг. 1 показан схематический вид в перспективе мешалки в соответствии с полезной моделью.

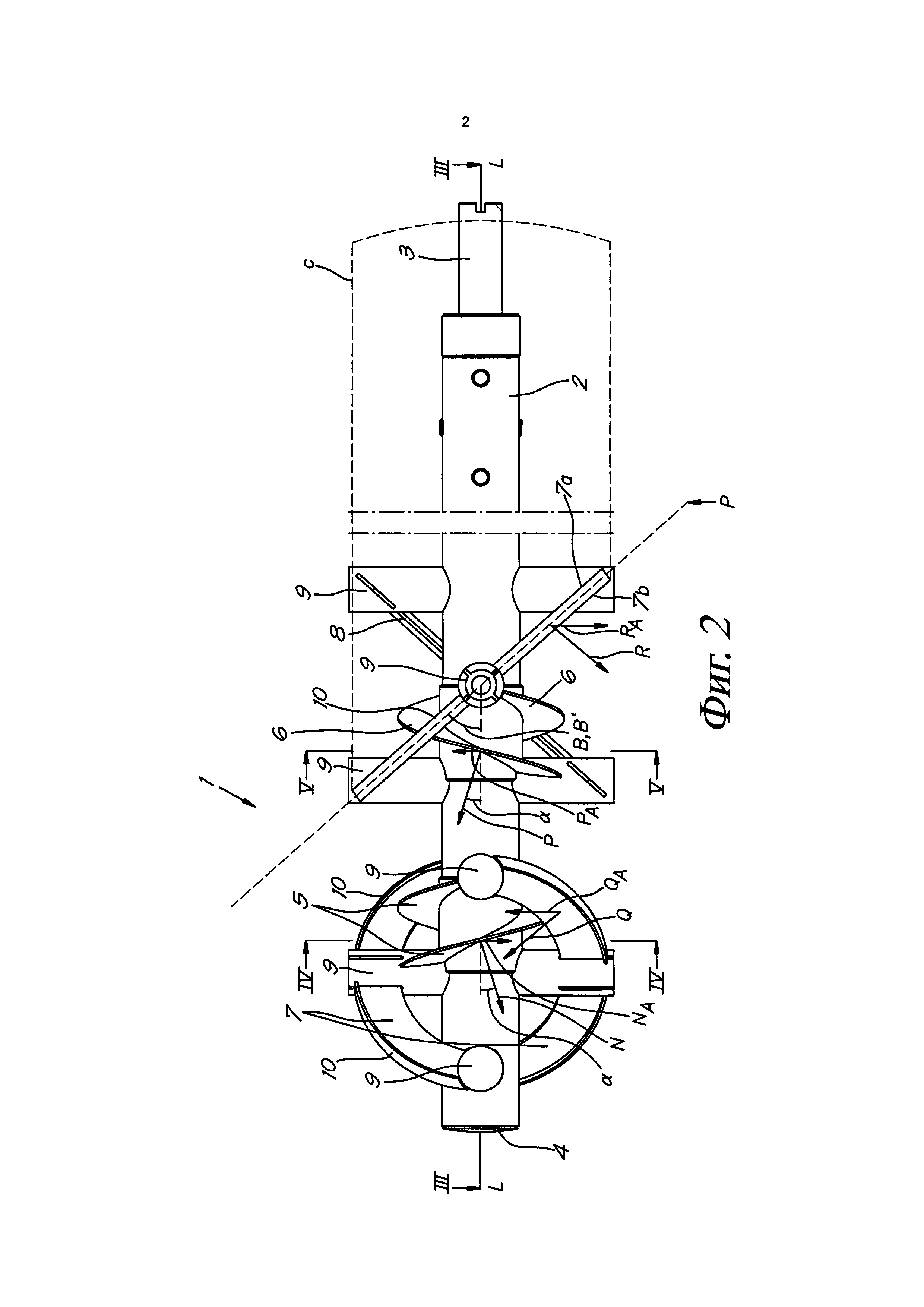

На Фиг. 2 показан вид сбоку мешалки, представленной на Фиг. 1.

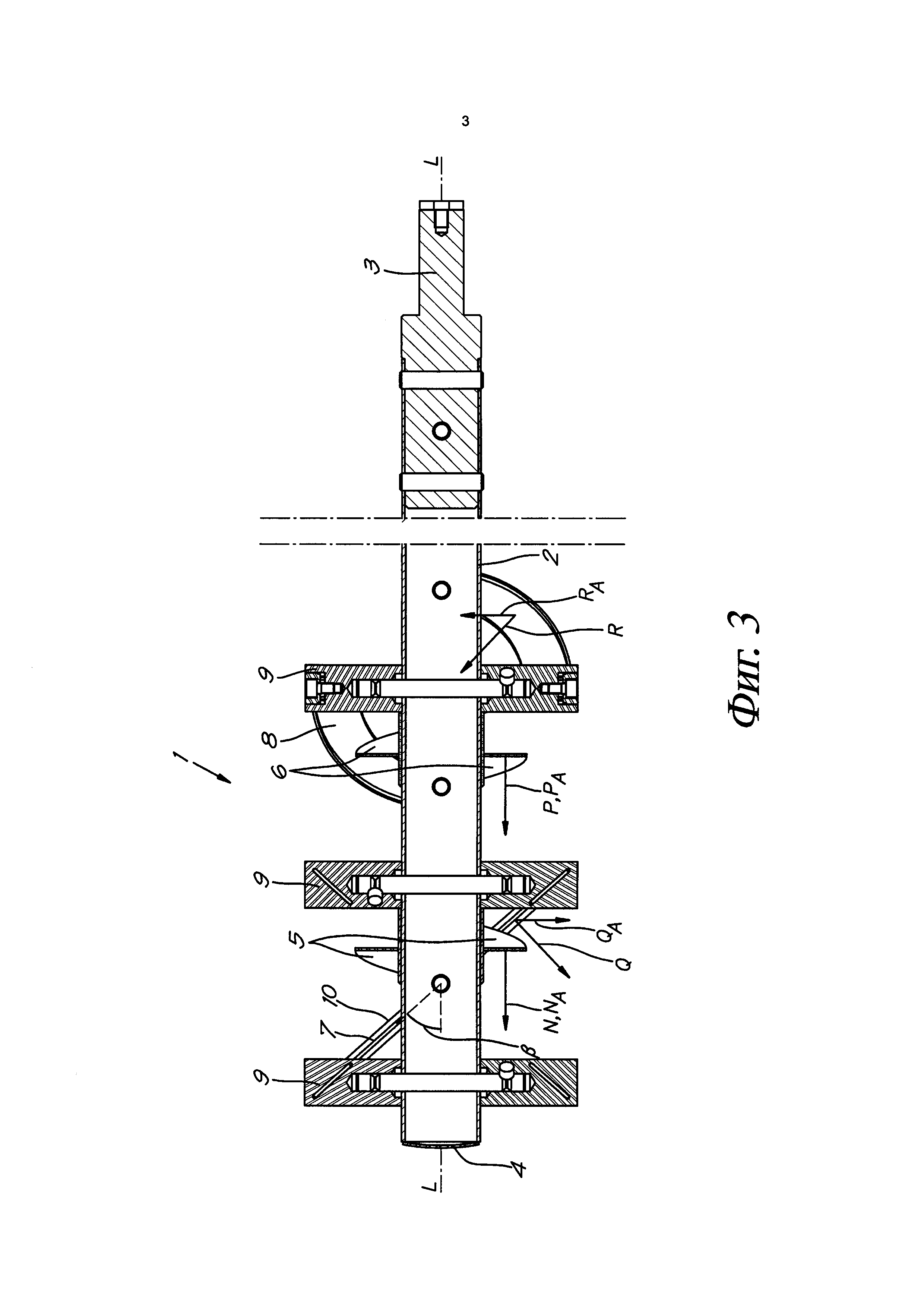

На Фиг. 3 показан вид в поперечном сечении в плоскости III-III мешалки, представленной на предыдущих фигурах.

На Фиг. 4 показан вид в поперечном сечении в плоскости IV-IV мешалки, представленной на предыдущих фигурах.

На Фиг. 5 показан вид в поперечном сечении в плоскости V-V мешалки, представленной на предыдущих фигурах.

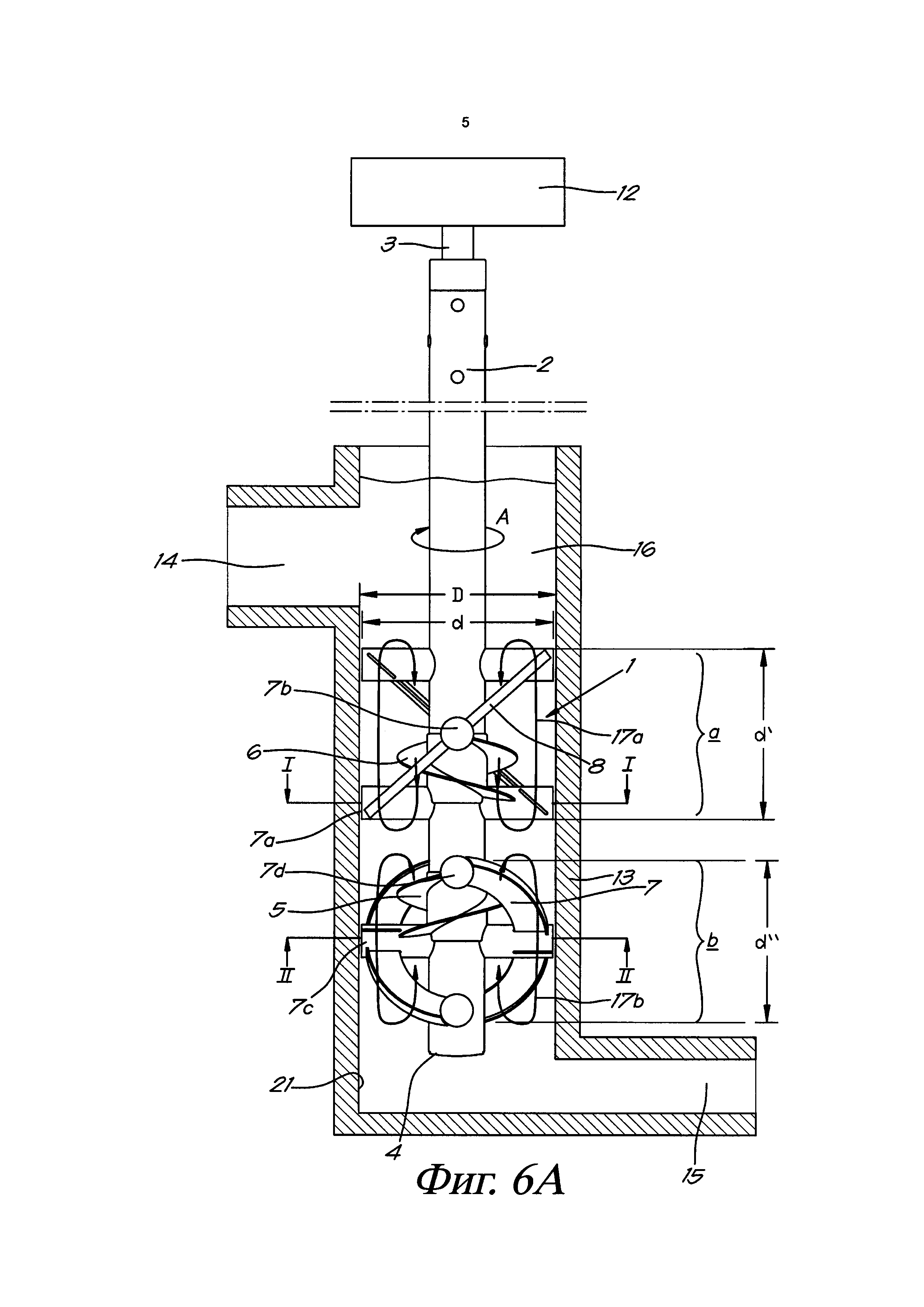

На Фиг. 6а показано применение мешалки, представленной на предыдущих фигурах.

На Фиг. 6b показано общее перемещение расплавленного стекла, создаваемое при работе мешалки, представленной на Фиг. 6а, в стационарном режиме.

На Фиг. 7 показан схематический вид в перспективе другой мешалки в соответствии с полезной моделью.

На Фиг. 8 показан схематический вид в перспективе еще одной мешалки в соответствии с полезной моделью.

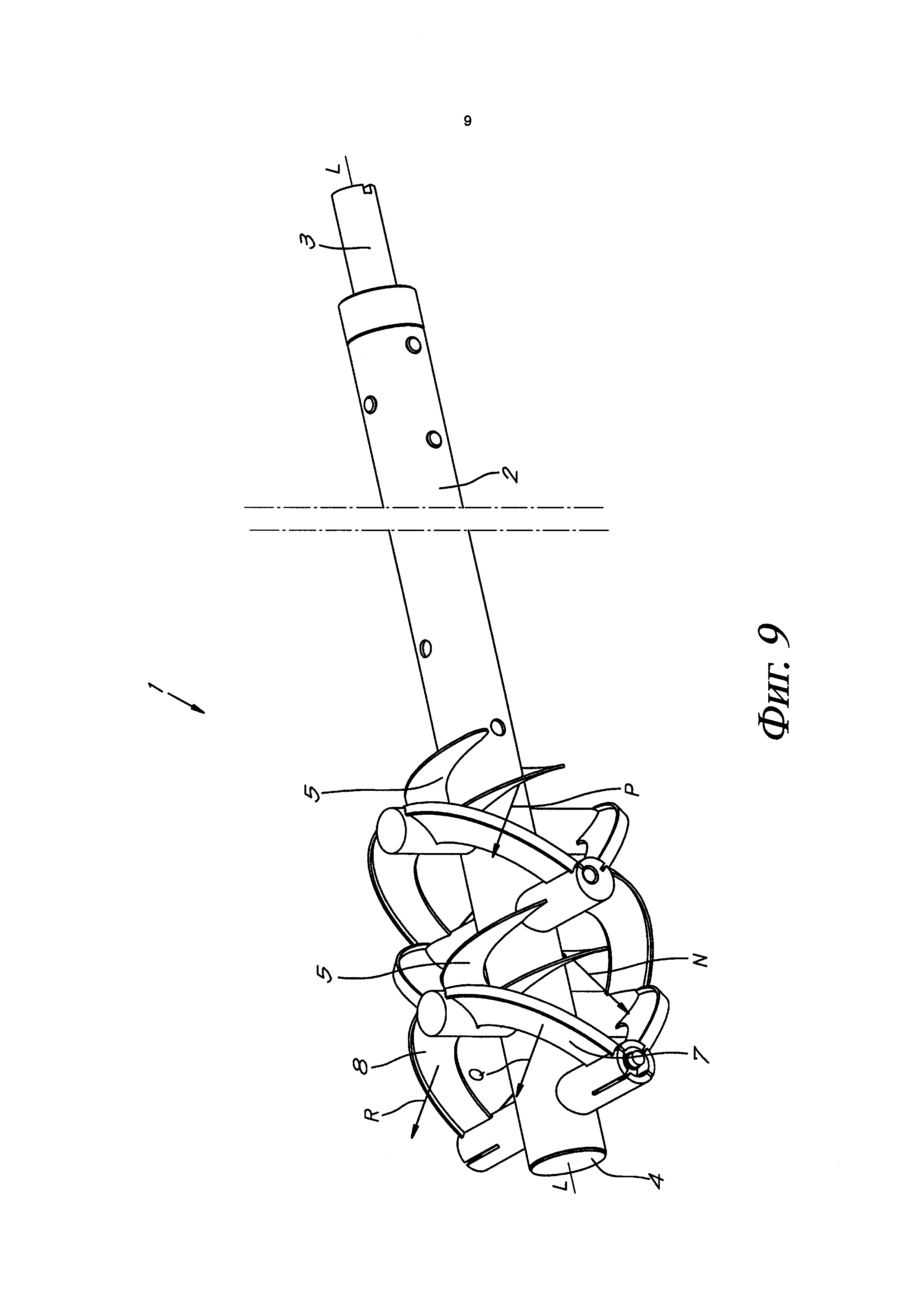

На Фиг. 9 показан схематический вид в перспективе еще одной мешалки в соответствии с полезной моделью.

На Фиг. 10 показан схематический вид в перспективе еще одной мешалки в соответствии с полезной моделью.

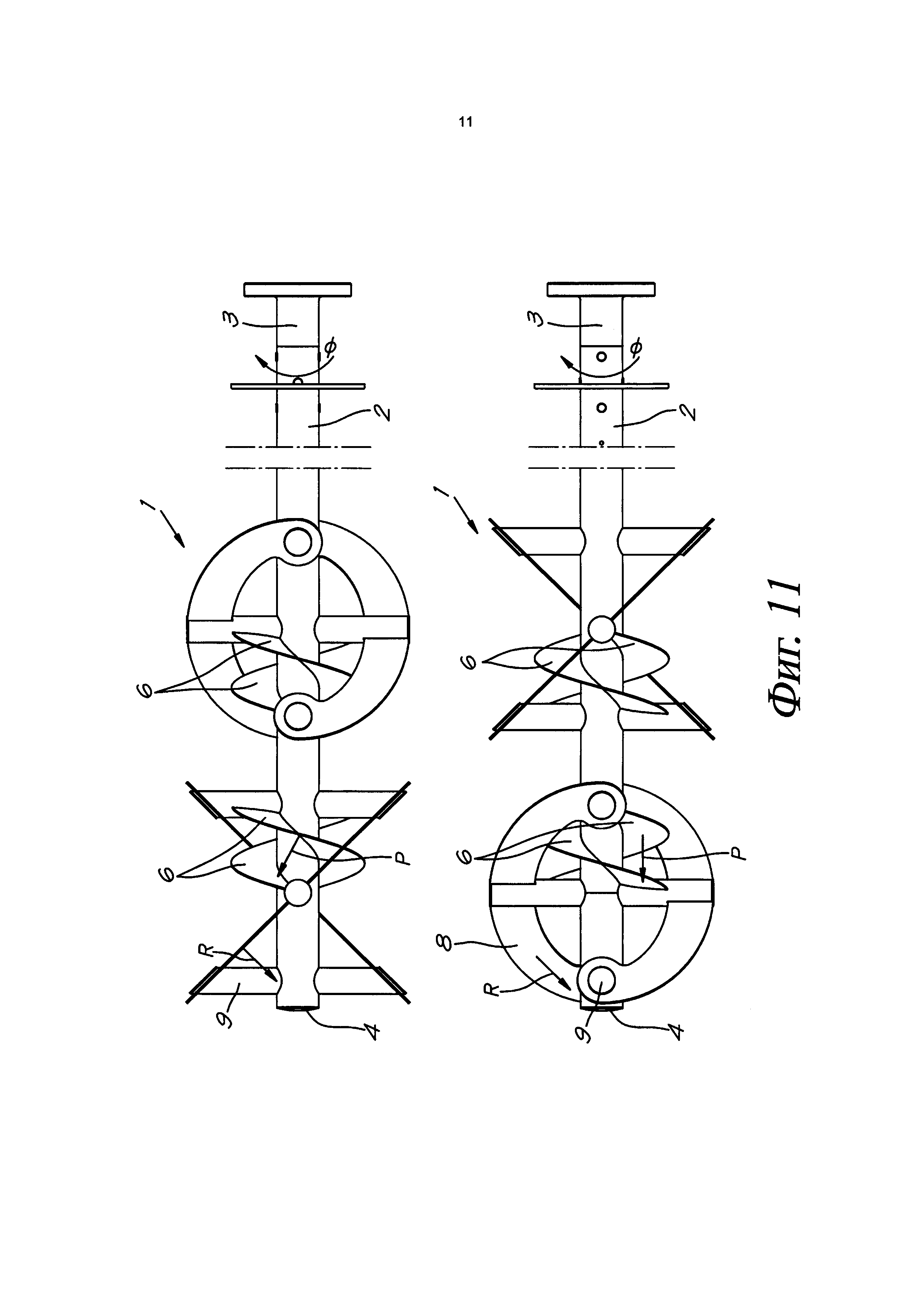

На Фиг. 11 показаны два вида сбоку в направлениях, которые взаимно различаются на 90°, еще одной мешалки в соответствии с полезной моделью.

На Фиг. 12 показан схематический вид в перспективе плунжера в соответствии с полезной моделью.

На Фиг. 13 показан схематический вид в перспективе еще одного плунжера в соответствии с полезной моделью.

На Фиг. 14 показан схематический вид в перспективе еще одного плунжера в соответствии с полезной моделью.

На Фиг. 15 показан схематический вид в перспективе еще одного плунжера в соответствии с полезной моделью.

Мешалка 1, показанная на фигурах 1-5, состоит главным образом из вала 2, который оснащен на одном конце соединителем 3 для присоединения вала 2 к приводу, а ближе к другому концу, далее называемому торцом 4, - несколькими лопастями мешалки. Вал 2 имеет центральную продольную ось L, которая во время работы будет являться осью вращения мешалки 1.

Лопасти мешалки могут быть разделены на две группы, более конкретно внутренние лопасти 5, 6 мешалки, которые прикреплены непосредственно к валу 2 и которые имеют винтовую форму, то есть выполнены в форме части винта, и внешние лопасти 7, 8 мешалки, которые прикреплены к стержням 9, прикрепленным к валу 2.

Как показано на Фиг. 2, внешние лопасти 7, 8 мешалки представляют собой плоские лопасти, в частности разомкнутые плоские кольцеобразные эллиптические пластины, которые устанавливают на валу 2 по линии, образованной пересечением цилиндра С и плоскости Р, причем указанная плоскость Р формирует с центральной осью цилиндра острый угол β' в диапазоне от 0° до 90°, исключая указанные значения, предпочтительно в диапазоне от 10° до 80°, включая указанные значения, более предпочтительно в диапазоне от 20° до 70°, включая указанные значения, причем указанная центральная ось цилиндра коллинеарна центральной оси L вала 2 мешалки 1.

В дополнительном предпочтительном варианте осуществления, показанном на Фиг. 2, центральная ось L вала 2 совпадает с центральной осью цилиндра С.

В частности, центральная ось L представляет собой центральную ось как цилиндра, так и вала.

В рамках настоящей полезной модели разомкнутая плоская кольцеобразная эллиптическая пластина соответствует плоской пластине, полностью образованной в плоскости Р и имеющей заданную толщину.

Плоская пластина 7 имеет переднюю грань 7а, обращенную к соединителю 3, и заднюю грань 7b, обращенную к торцу 4, при этом передняя и задняя грани параллельны друг другу, а также параллельны плоскости Р (см. Фиг. 2).

Преимуществом такого варианта осуществления является возможность непрерывного и гомогенного захвата расплавленного стекла благодаря улучшенному местному насосному эффекту и срезающему эффекту, получаемому за счет специальной формы внешних лопастей.

Кроме того, внешние лопасти мешалки имеют на своем наиболее удаленном краю отбортованную кромку 10. Внутренние лопасти 5, 6 мешалки совершают

В данном варианте осуществления (но не обязательно) отбортованная кромка 10 представлена как выше, так и ниже основного тела внешних лопастей 7, 8 мешалки. Отбортованная кромка 10 служит для усиления внешних лопастей 7, 8 мешалки, а также выполняет функцию улучшения характеристик мешалки, как объясняется ниже.

Геометрия мешалки будет далее рассмотрена в цилиндрической системе координат, аналогичной цилиндрической системе 11 координат, изображенной на Фиг. 1, при этом продольная осевая координата z цилиндрической системы координат задана так, чтобы она совпадала с центральной осью L и ее значение возрастало от соединителя 3 к торцу 4, а также существует радиальная координата ρ и угловая координата φ, заданные так, чтобы их значение возрастало в направлении по часовой стрелке, если смотреть со стороны соединителя 3 в направлении торца 4.

Имеются четыре внутренние лопасти 5, 6 мешалки. Все они размещены с образованием с центральной продольной осью L угла α, составляющего приблизительно 70°, при этом вследствие винтовой формы внутренних лопастей 5, 6 мешалки угол α может изменяться локально.

Две ближайшие к торцу внутренние лопасти 5 мешалки имеют нормальный вектор N со стороны торца 4 с отрицательной угловой компонентой NA, то есть в направлении, противоположном заданному направлению угловой координаты φ, следовательно, если во время работы мешалка 1 вращается в положительном угловом направлении φ, эти внутренние лопасти 5 мешалки будут создавать осевое перемещение расплавленного стекла с удалением от торца 4.

Две внутренние лопасти 6 мешалки, наиболее удаленные от торца 4, имеют нормальный вектор Р со стороны торца 4 с положительной угловой компонентой РА, то есть в направлении, совпадающем с заданным направлением угловой координаты φ, следовательно, если во время работы мешалка 1 вращается в положительном угловом направлении φ, эти внутренние лопасти 6 мешалки будут создавать осевое перемещение расплавленного стекла с приближением к торцу 4.

Поскольку все внутренние лопасти 5, 6 мешалки имеют одинаковые размер и форму, во время работы объединенные внутренние лопасти 5, 6 мешалки не будут создавать никакого сколько-нибудь значительного общего перемещения расплавленного стекла при любой скорости вращения.

Внешние лопасти 7, 8 мешалки размещены на стержнях 9, которые прикреплены к валу 2 в различных угловых и осевых положениях, более конкретно в угловых положениях с интервалом 90°, в соответствии с выполнением внешними лопастями 7, 8 мешалки

Отметим, что в настоящем примере внешние лопасти 7, 8 прикреплены к концам стержней 9 или по меньшей мере близко к ним. Однако также возможно прикрепление внешних лопастей 7, 8 к стержням 9 в точке между точкой прикрепления к валу 2 и свободным концом стержней 9.

Внешние лопасти 7, 8 мешалки размещены в том же осевом сечении вала 2, что и внутренние лопасти 5, 6 мешалки.

Имеются восемь внешних лопастей 7, 8 мешалки. Все они размещены с образованием с центральной продольной осью угла β, составляющего приблизительно 45°.

Четыре внешние лопасти 7 мешалки, ближайшие к торцу 4, имеют нормальный вектор Q со стороны торца 4 с положительной угловой компонентой QA, следовательно, если во время работы мешалка 1 вращается в положительном угловом направлении φ, эти внешние лопасти 7 мешалки будут создавать осевое перемещение расплавленного стекла с приближением к торцу 4.

Четыре внешние лопасти 8 мешалки, наиболее удаленные от торца 4, имеют нормальный вектор R со стороны торца с отрицательной угловой компонентой RA, следовательно, если во время работы мешалка вращается в положительном угловом направлении φ, эти внешние лопасти 8 мешалки будут создавать осевое перемещение расплавленного стекла с удалением от торца 4.

Поскольку все внешние лопасти 7, 8 мешалки имеют одинаковые размер и форму, во время работы объединенные внешние лопасти 7, 8 мешалки не будут создавать никакого сколько-нибудь значительного общего перемещения расплавленного стекла при любой скорости вращения.

Вал 2, внутренние и внешние лопасти 5, 6, 7, 8 мешалки и стержни 9 все изготовлены из дисперсионно-упрочненной платины.

Использование мешалки не вызывает затруднений, его описание приведено ниже и показано на Фиг. 6а.

Мешалку, присоединенную через соединитель 3 к приводу 12, размещают в камере 13 для перемешивания, имеющей внутреннюю стенку 21, причем камера снабжена впускным отверстием 14 и выпускным отверстием 15 для расплавленного стекла. Диаметр d мешалки лишь немного меньше, чем диаметр D камеры, который представляет собой диаметр D внутренней стенки 21 камеры. Расплавленное стекло 16 направляют через камеру для перемешивания, а мешалка вращается, как показано на Фиг. 6а, в этом примере по часовой стрелке, как указано стрелкой А, если смотреть со стороны привода 12 в направлении торца 4.

Таким образом, при работе в стационарном режиме созданы два общих циклических потока 17а, 17b расплавленного стекла 16, оба из которых многократно проходят через объемы, охватываемые лопастями 5, 6, 7, 8 мешалки, так чтобы негомогенные области многократно вытягивались и измельчались и тем самым становились все меньше и более диспергированными в расплавленном стекле 16. В частности, считается, что отбортованная кромка 10 играет важную роль в размазывании расплавленного стекла 16 в непосредственной близости от стенки камеры 13 для перемешивания, тем самым удлиняя включения, которые впоследствии измельчаются в результате других действий мешалки 1.

Кромка 10 также играет роль в обеспечении стабильности перемещения внешних лопастей при вращении мешалки.

Благодаря наличию указанной кромки 10 во время работы действительно сохраняется механическая стабильность внешней лопасти, так чтобы лопасть не подвергалась изгибанию при взаимодействии с материалом расплавленного стекла во время перемешивания.

Между двумя потоками 16 происходит лишь ограниченное смешивание в месте их встречи на вертикальном уровне в камере 13 для перемешивания. Между мешалкой 1 и стенкой камеры 13 для перемешивания не создается сколько-нибудь значительного циклического потока вследствие узкого зазора между ними.

В связи с общим протеканием расплавленного стекла от впускного отверстия 14 к выпускному отверстию 15 расплавленное стекло медленно проталкивается от верхнего циклического потока к нижнему циклическому потоку, а затем к выпускному отверстию 15.

На Фиг. 6b представлено перемещение текучей среды (или расплавленного стекла) для двух блоков - первого блока а и второго блока b - мешалки 1 в поперечных сечениях I-I (для блока а) и II-II (для блока b).

В конкретном варианте осуществления, раскрытом на Фиг. 6а, каждый из блоков a, b содержит три стержня 9 и образован между первым и вторым параллельными друг другу стержнями. Третий стержень, перпендикулярный первому и второму стержням, размещают между указанными первым и вторым стержнями.

В первом и втором блоках внутренние лопасти 5, 6 мешалки прикреплены непосредственно к валу 2 и имеют винтовую форму, то есть выполнены в форме части винта, а внешние лопасти 7, 8 мешалки прикреплены к стержням 9, которые прикреплены к валу 2 так, чтобы первый и второй блоки a, b образовывали перемешивающий элемент мешалки, как показано на Фиг. 1-5.

Первый циклический поток 17а (Фиг. 6b - сечение I-I) расплавленного стекла 16 создан в первом объеме, образованном в первом блоке a.

В первом блоке а внутренняя область 22а по существу образована диаметром внутренних лопастей 6 и расстоянием d' между первым и вторым стержнями, образующими указанный первый блок а.

В этой внутренней области 22а первого блока а при вращении мешалки по часовой стрелке, как указано стрелкой А, если смотреть со стороны привода 12 в направлении торца 4, расплавленное стекло перемещается вдоль вала 2 в направлении соединителя 3 (вверх).

Кроме того, в первом блоке а внешняя область 23а по существу образована диаметром d внутренних лопастей 7 и расстоянием d' между указанными первым и вторым стержнями, образующими указанный первый блок а.

В этой внешней области 23а первого блока а при вращении мешалки по часовой стрелке, как указано стрелкой А, если смотреть со стороны привода 12 в направлении торца 4, расплавленное стекло перемещается вдоль вала 2 в направлении торца 4 (вниз).

Первый циклический поток 17а расплавленного стекла 16 приводит к сочетанию внутреннего и внешнего перемещений расплавленного стекла вдоль вала 2 в первом блоке а.

Второй циклический поток 17b (Фиг. 6b - сечение II-II) расплавленного стекла 16 создан во втором объеме, образованном во втором блоке b.

Во втором блоке b внутренняя область 22b по существу образована диаметром внутренних лопастей 6 и расстоянием d'' между указанными первым и вторым стержнями, образующими указанный второй блок b.

В этой внутренней области 22b второго блока b при вращении мешалки по часовой стрелке, как указано стрелкой А, если смотреть со стороны привода 12 в направлении торца 4, расплавленное стекло перемещается вдоль вала 2 в направлении торца 4 (вниз).

Кроме того, в этом втором блоке b внешняя область 23b по существу образована диаметром d внутренних лопастей 7 и расстоянием d'' между первым и вторым стержнями, образующими указанный второй блок b.

В этой внешней области 23b второго блока b при вращении мешалки по часовой стрелке, как указано стрелкой А, если смотреть со стороны привода 12 в направлении торца 4, расплавленное стекло перемещается вдоль вала 2 в направлении соединителя 3 (вверх).

Второй циклический поток 17b расплавленного стекла 16 приводит к сочетанию внутреннего и внешнего перемещений расплавленного стекла вдоль вала 2 во втором блоке b.

Отметим, что в возможных вариантах, особенно при периодической обработке расплавленного стекла, мешалка может быть значительно меньше, чем камера для перемешивания, в этом случае образованная емкостью, в которой выполняется перемешивание.

В еще одном варианте мешалка может быть размещена в длинном канале, по которому протекает стекло, при этом сам канал образует камеру для перемешивания.

Альтернативные варианты мешалок, показанные на Фиг. 7-11, отличаются от мешалки, показанной на Фиг. 1, наличием другого количества и другим расположением внутренних и внешних лопастей мешалки.

Мешалка 1, показанная на Фиг. 7, имеет такое же количество и расположение внутренних лопастей 5, 6 мешалки, что и мешалка с Фиг. 1. Расположение внешних лопастей 8 мешалки отличается тем, что эта мешалка имеет шесть внешних лопастей 8 мешалки, все из которых расположены так, чтобы иметь нормальный вектор R со стороны торца 4 с отрицательной угловой компонентой. Данная мешалка 1 обладает внешним насосным эффектом при вращении в положительном угловом направлении φ с удалением от торца. Данный насосный эффект зависит от скорости вращения мешалки 1, поэтому данная мешалка 1 главным образом пригодна для периодической обработки расплавленного стекла.

Мешалка 1, показанная на Фиг. 8, имеет такое же количество и расположение внутренних лопастей 5, 6 мешалки, что и мешалка 1 с Фиг. 1 и 7. Расположение внешних лопастей мешалки отличается тем, что в дополнение к внешним лопастям 8 мешалки 1 с Фиг. 7 мешалка 1 с Фиг. 8 имеет еще шесть внешних лопастей 7 мешалки, при этом все дополнительные внешние лопасти 7 мешалки расположены так, чтобы иметь нормальный вектор Q со стороны торца 4 с положительной угловой компонентой. Данная мешалка 1 не обладает суммарным насосным эффектом.

Мешалка 1, показанная на Фиг. 9, имеет другое расположение внутренних лопастей 5 мешалки, чем у ранее описанных мешалок 1. Все четыре внутренние лопасти 5 мешалки размещены так, чтобы иметь нормальный вектор N со стороны торца 4 с отрицательной угловой компонентой, следовательно, если во время работы мешалка 1 вращается в положительном угловом направлении φ, внутренняя лопасть 5 мешалки будет создавать осевое перемещение расплавленного стекла с удалением от торца 4. Внешние лопасти 7, 8 мешалки размещены аналогично внешним лопастям 7, 8 мешалки с Фиг. 8, только их общее количество составляет восемь вместо двенадцати.

Поскольку внешние лопасти 7, 8 мешалки вместе не обладают суммарным насосным эффектом, а внутренние лопасти 5 мешалки обладают им, данная мешалка 1 обладает суммарным насосным эффектом.

Мешалка 1, показанная на Фиг. 10, имеет только один комплект из двух внутренних лопастей 5 мешалки, обе из которых размещены так, чтобы иметь нормальный вектор N со стороны торца 4 с отрицательной угловой компонентой, следовательно, если во время работы мешалка 1 вращается в положительном угловом направлении φ, внутренняя лопасть 5 мешалки будет создавать осевое перемещение расплавленного стекла с удалением от торца 4. Внешние лопасти 8 мешалки размещены аналогично внешним лопастям 8 мешалки с Фиг. 7, только их общее количество составляет четыре вместо шести. Данная мешалка 1 обладает особенно сильным насосным эффектом, так что она главным образом пригодна для периодической обработки, хотя ее можно применять и в непрерывных процессах, где существует необходимость в насосном эффекте.

Мешалка 1, показанная на Фиг. 11, имеет четыре внутренние лопасти 6 мешалки, которые размещены так, чтобы иметь нормальный вектор Р со стороны торца 4 с положительной угловой компонентой, следовательно, если во время работы мешалка 1 вращается в положительном угловом направлении φ, внутренняя лопасть 5 мешалки будет создавать осевое перемещение расплавленного стекла с удалением от торца 4.

Внешние лопасти 8 мешалки скомпонованы в две группы по четыре штуки, обе из которых аналогичны четырем внешним лопастям 8 мешалки 1 с Фиг. 1, удаленным от торца 4. Они имеют нормальный вектор R со стороны торца с отрицательной угловой компонентой, следовательно, если во время работы мешалка вращается в положительном угловом направлении φ, эти внешние лопасти 8 мешалки будут создавать осевое перемещение расплавленного стекла с удалением от торца 4.

Для полноты следует отметить, что соединитель 3 также выполнен по-другому.

Отметим, что в вышеприведенных примерах стержни 9 проходят только в радиальном направлении от вала 2 и представляют собой прямые стержни. Разумеется, также возможно, чтобы стержни 9 дополнительно имели осевое и/или угловое направление и/или чтобы они были изогнутыми.

Отметим также, что в вышеприведенных примерах каждая из внешних лопастей 7,8 мешалки имеет единственный нормальный вектор.

Возможно также, чтобы внешняя лопасть мешалки имела разные участки мешалки с разными нормальными векторами. Возможно также, чтобы внешняя лопасть мешалки имела несколько участков мешалки с нормальными векторами с взаимно различающимися угловыми компонентами.

Такая внешняя лопасть мешалки могла бы, например, представлять собой комбинацию внешних лопастей мешалки, обозначенных номерами 7 и 8 на Фиг. 9.

Эти две внешние лопасти мешалки лежат в одной и той же плоскости и поэтому могут быть легко изготовлены как единая внешняя лопасть мешалки из единого прямого листа с участком лопасти, соответствующим внешней лопасти 7 мешалки, и участком лопасти, соответствующим внешней лопасти 8 мешалки.

В таком случае эту единую внешнюю лопасть мешалки затем устанавливали бы на валу, как показано на Фиг. 9, но при этом стержень между внешними лопастями 7 и 8 мешалки был бы выполнен более коротким, чем на Фиг. 9, так чтобы данный стержень поддерживал единую объединенную внешнюю лопасть мешалки только с одной стороны, обращенной к валу 2.

Настоящая полезная модель относится также к плунжеру или капельному питателю 18.

Плунжер 18 состоит из мешалки 1 в соответствии с полезной моделью, причем на торце 4 мешалки установлен капельный элемент 19 или элемент капельного питания.

На Фиг. 12-15 представлены несколько вариантов осуществления плунжера 18 в соответствии с настоящей полезной моделью.

Плунжер, показанный на Фиг. 12, соответствует мешалке с Фиг. 7, но к которой был присоединен элемент капельного питания, такой как поршень или поршень капельного питания.

Плунжер, показанный на Фиг. 13-15, соответствует мешалке с Фиг. 8, но к которой был присоединен элемент капельного питания, такой как поршень или поршень капельного питания.

Плунжер, показанный на Фиг. 14, соответствует мешалке с Фиг. 11, но к которой был присоединен элемент капельного питания, такой как поршень или поршень капельного питания.

Во время работы плунжер или капельный питатель 18 размещен в камере для капельного питания и приводится в поступательное движение вдоль оси L для капельного питания расплавленным стеклом из камеры для капельного питания.

Если при наличии плунжера или капельного питателя 18 в соответствии с настоящей полезной моделью указанный капельный питатель приводится во вращательное или поступательное движение одновременно или поочередно, преимущества указанного капельного питателя/плунжера удваиваются: i) он обеспечивает возможность одновременного перемешивания и капельного питания расплавленным стеклом, так что расплавленное стекло может непрерывно гомогенизироваться при капельной подаче; и ii) он обеспечивает возможность перемешивания расплавленного стекла до этапа капельной подачи так, чтобы расплавленное стекло могло гомогенизироваться в течение определенного периода времени до капельной подачи.

Для каждого из этих плунжеров элемент 19 капельного питания или капельный элемент, или поршень капельного питания приваривают к торцу 4 вала соответствующей мешалки.

Кроме того, в предпочтительном варианте осуществления плунжеров в соответствии с настоящей полезной моделью капельный элемент 19 может иметь различные формы.

Например, в плунжерах с Фиг. 12-14 капельный элемент представляет собой конус или усеченный конус с основанием, приваренным на торце 4 с помощью чашеобразного средства 20 соединения, при этом основание конуса находится в контакте с первой поверхностью указанного средства 20 соединения и приварено к ней, а вторая поверхность средства соединения, противоположная указанной первой поверхности, непосредственно приварена к торцу 4 мешалки.

В плунжере, показанном на Фиг. 15, капельный элемент 19 имеет полусферическую форму с основанием, непосредственно приваренным к передней поверхности средства 20 соединения.

В предпочтительном варианте осуществления мешалки и плунжера в соответствии с полезной моделью мешалку и плунжер изготавливают из платины или платинового сплава или из молибдена или молибденового сплава, или из иридия или иридиевого сплава.

Следует понимать, что настоящая полезная модель никоим образом не ограничена формами вышеупомянутых вариантов осуществления и что в него могут быть внесены разные модификации без отклонения от объема притязаний приложенной формулы полезной модели.

Реферат

Мешалка (1) для перемешивания расплавленного стекла (16), причем мешалка (1) содержит:- вал (2), имеющий торец (4) и центральную продольную ось (L); и- одну или более внутренних лопастей (5, 6) мешалки, которые прикреплены к валу (2); и- одну или более внешних лопастей (7, 8) мешалки, которые прикреплены к валу (2), причем внутренние лопасти (5, 6) мешалки прикреплены ближе к валу (2), чем внешние лопасти (7, 8) мешалки; причем при рассмотрении мешалки в цилиндрической системе (11) координат одна или более внутренних лопастей (5, 6) мешалки, а также одна или более внешних лопастей (7, 8) мешалки расположены под углом (α, β) к центральной продольной оси (L), при этом указанный угол (α, β) составляет от 0° до 90°, не включая эти значения, и расположены так, что со стороны, обращенной к торцу (4), имеют по меньшей мере участок лопасти с нормальным вектором (N, Р, Q, R) с угловой компонентой (N, Р, Q, R).

Формула

Документы, цитированные в отчёте о поиске

Вращающийся плунжер для отверстий, выпускающих стекло

Дозатор стекольного расплава и способ перемещения плунжера дозатора стекольного расплава

Комментарии