Аппарат для обработки полимерных материалов - SU1248643A2

Код документа: SU1248643A2

Чертежи

Описание

2 , Аппарат по п. 1, отличающийся тем, что минимальный шаг между ярусами мешалки выбран в пределах 0,7 - 0,9 глубины винтовой

Изобретение относится к химическому машиностроению, а имеенно к аппаратам для обработки полимерных материалов , в частности изопренового каучука, и является усовершенствованием изобретения по авт.св. № 897557 I

Целью изобретения является уменьшение гидравлического сопротивления аппарата.

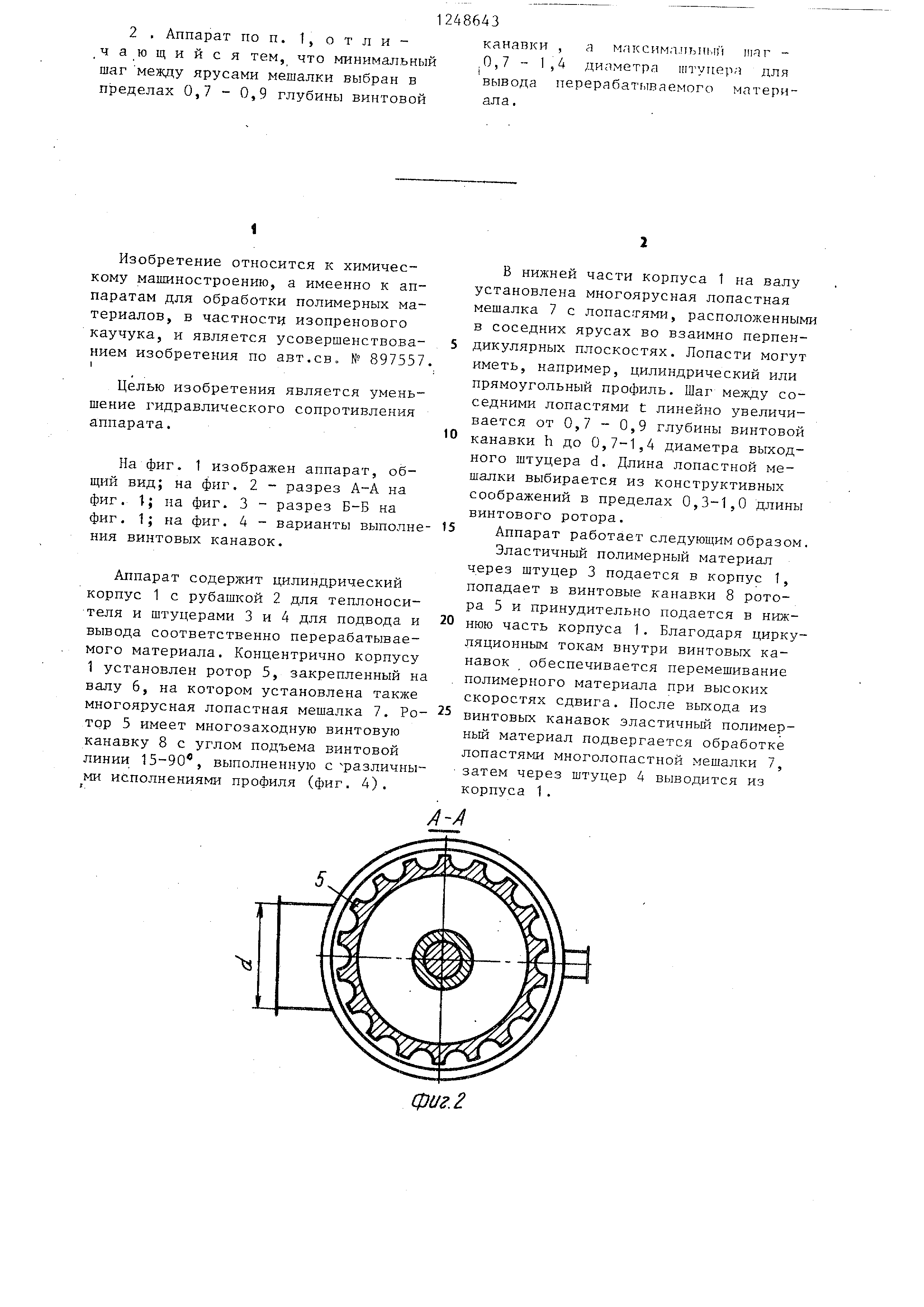

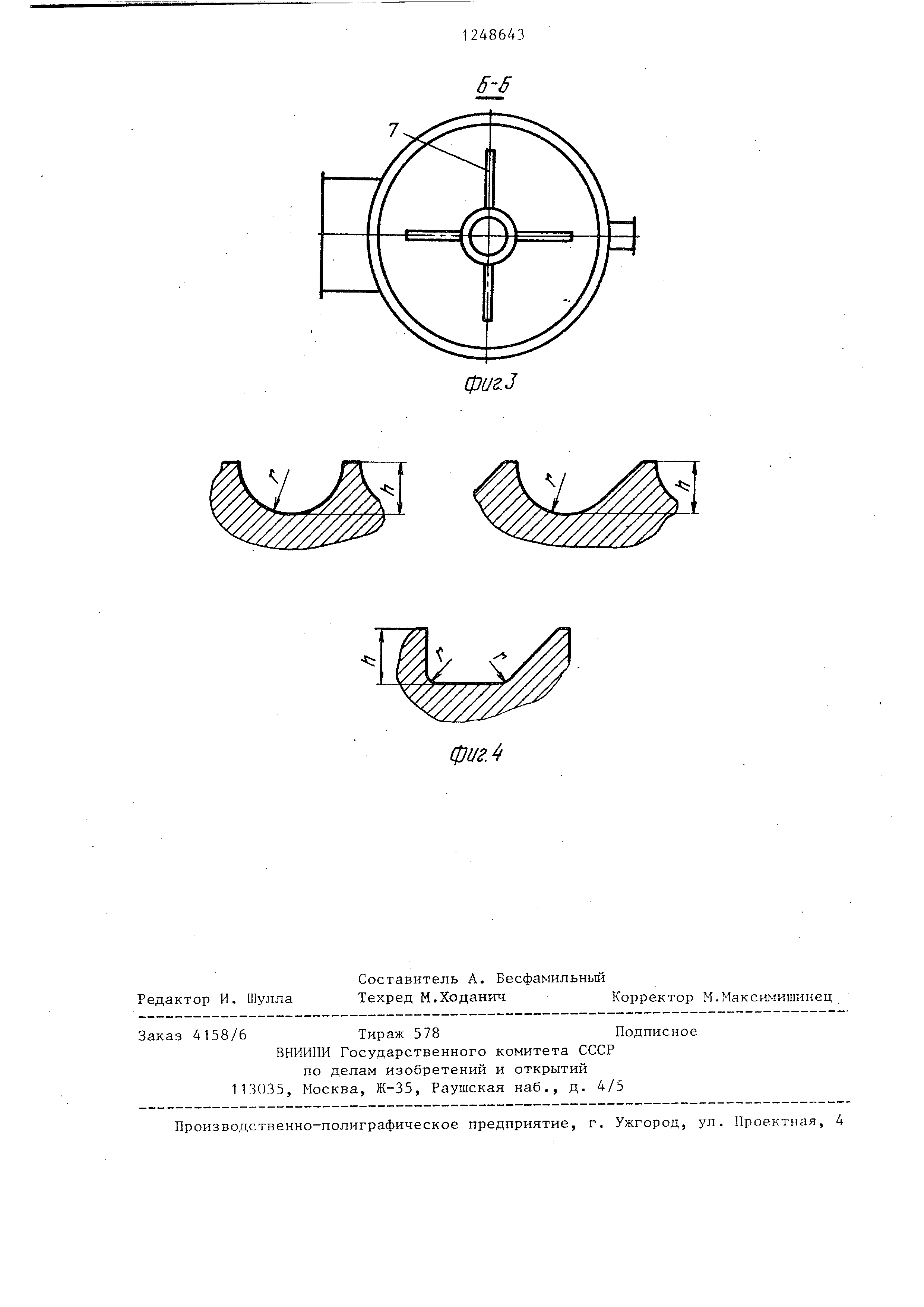

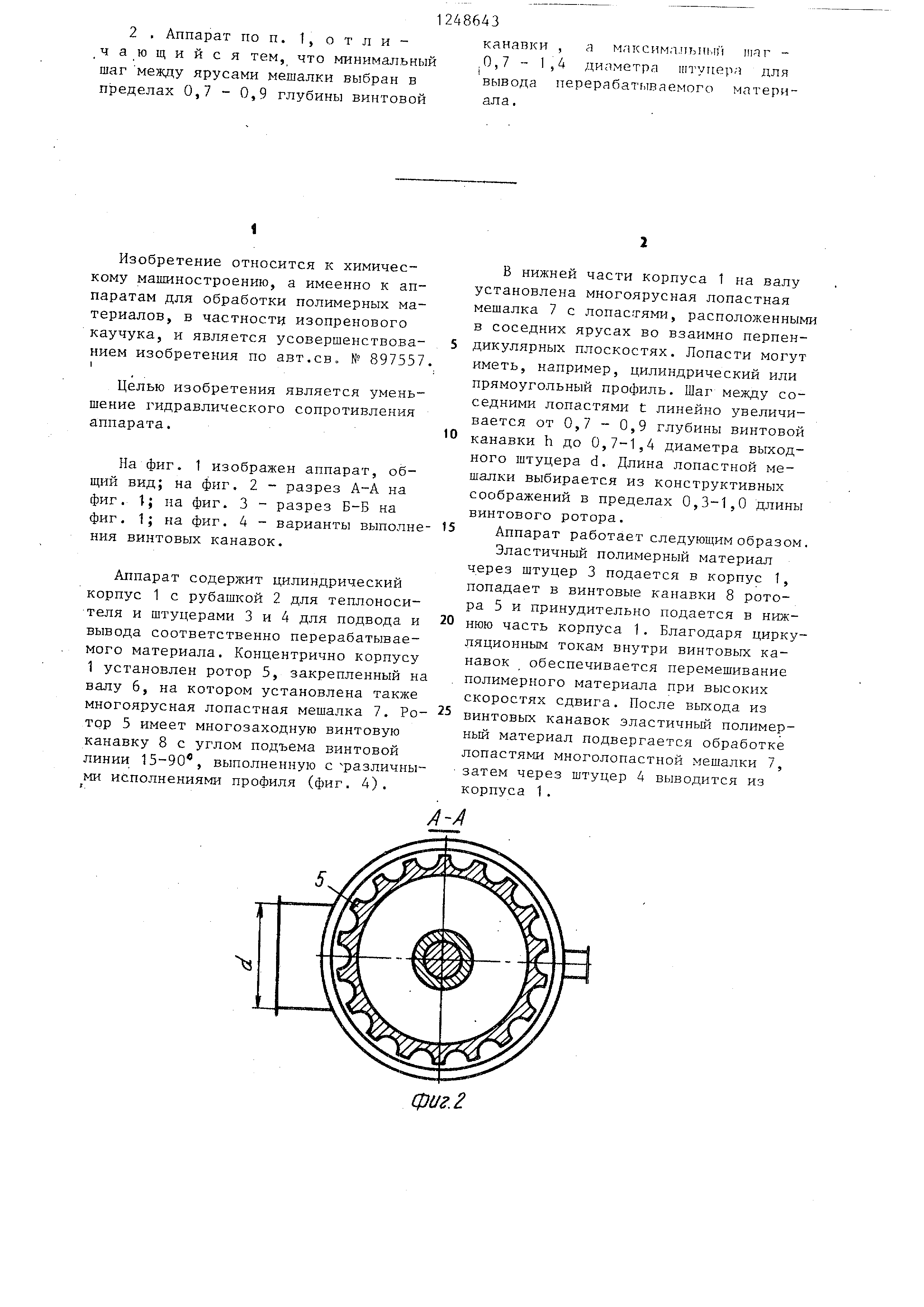

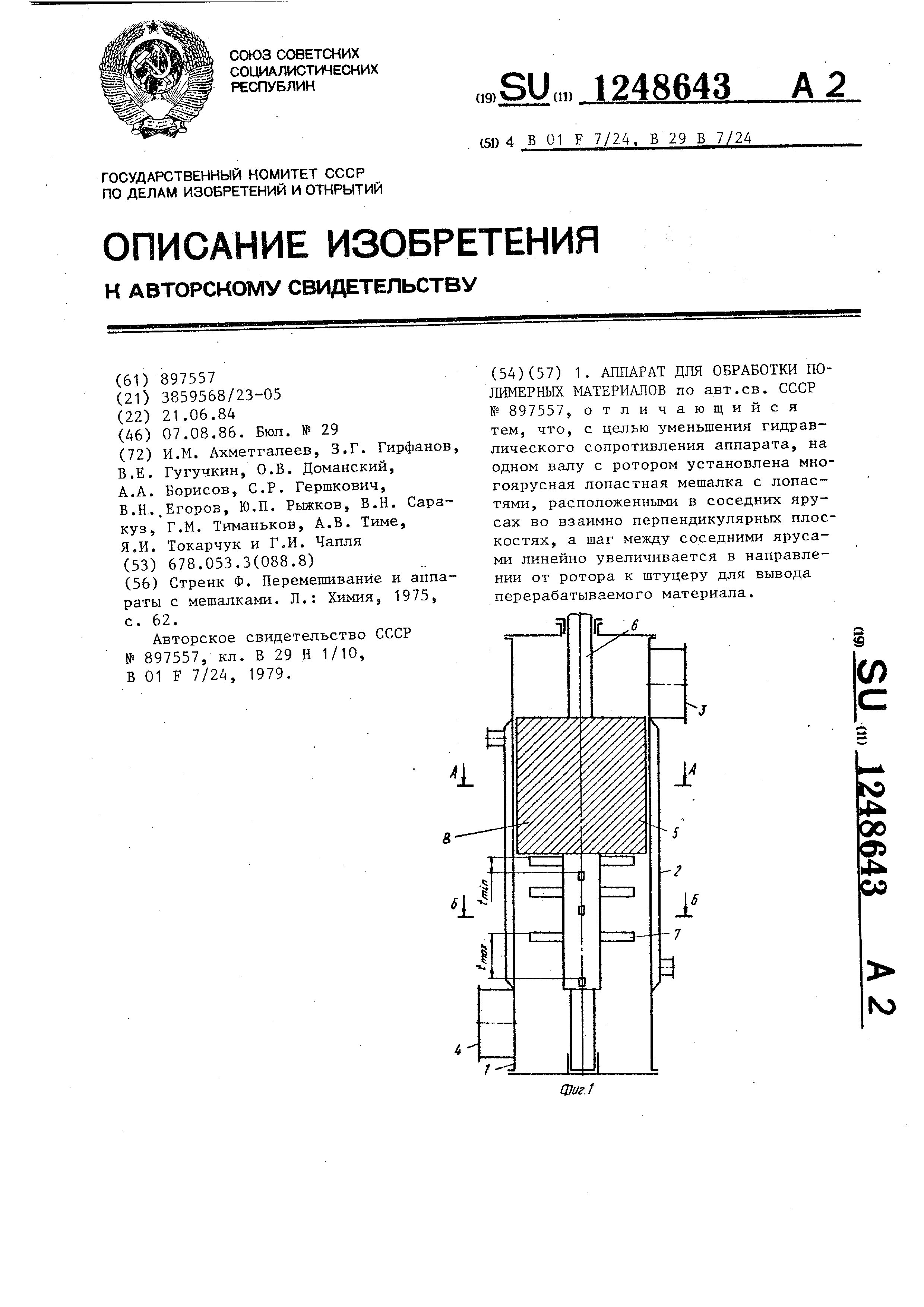

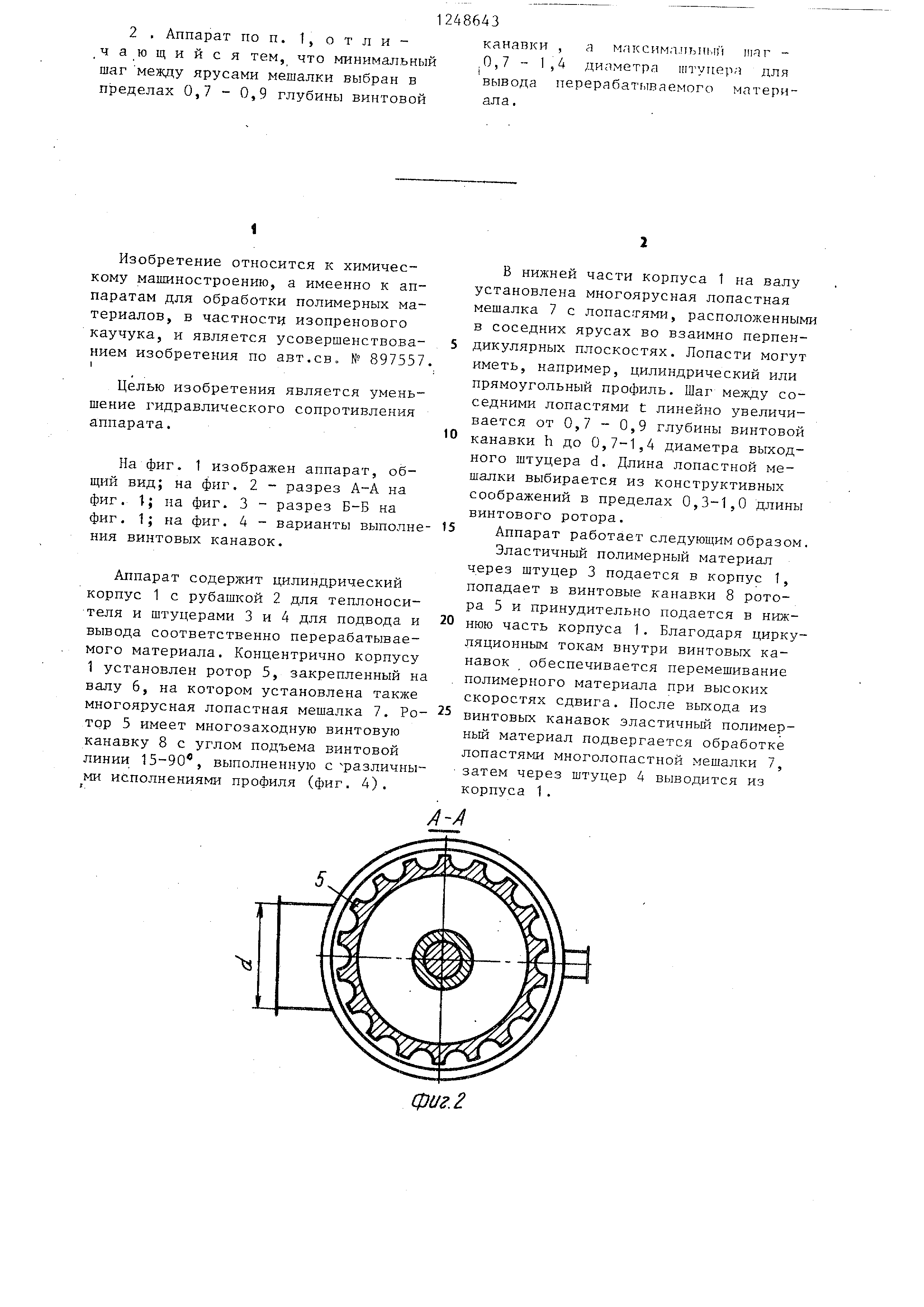

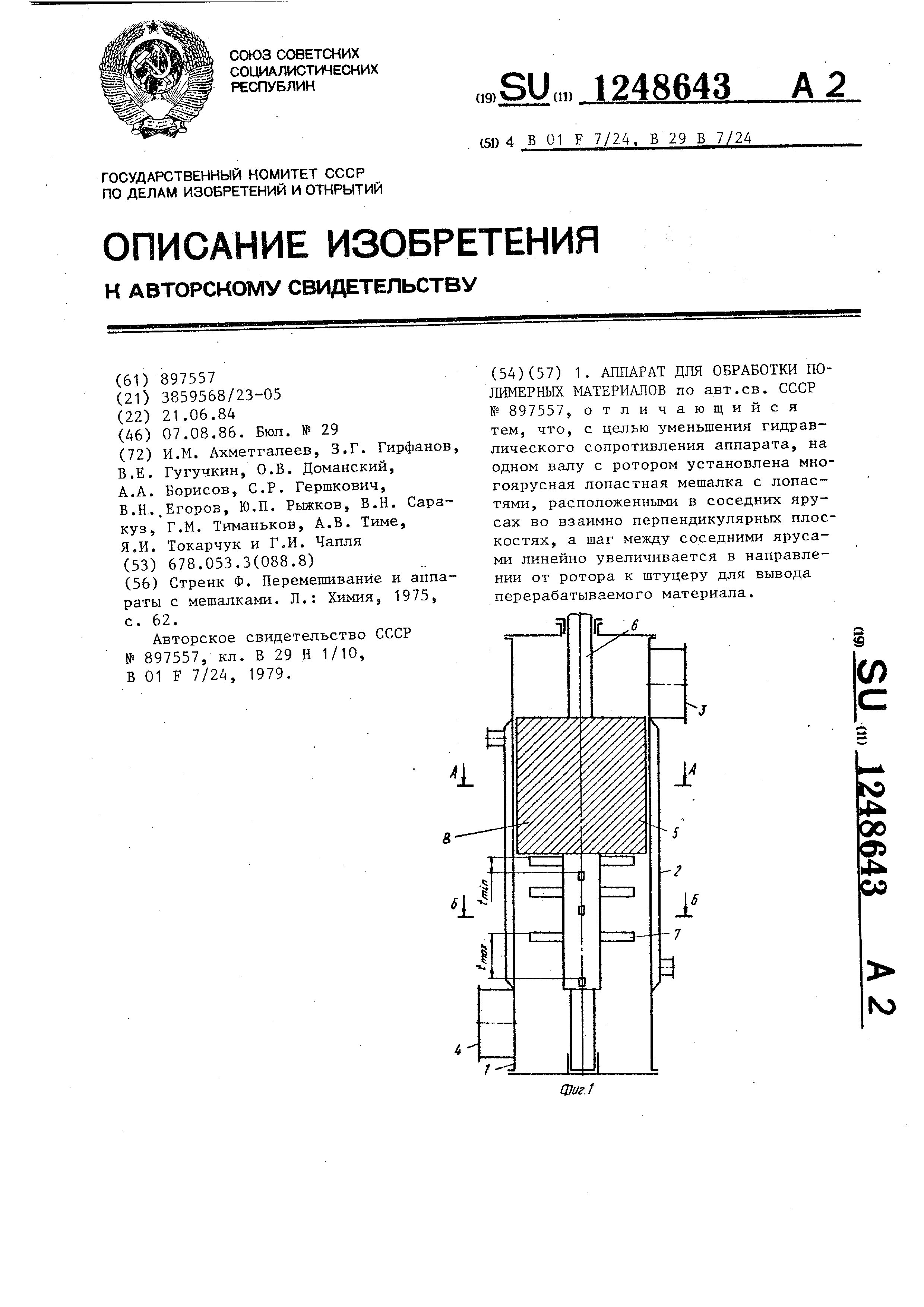

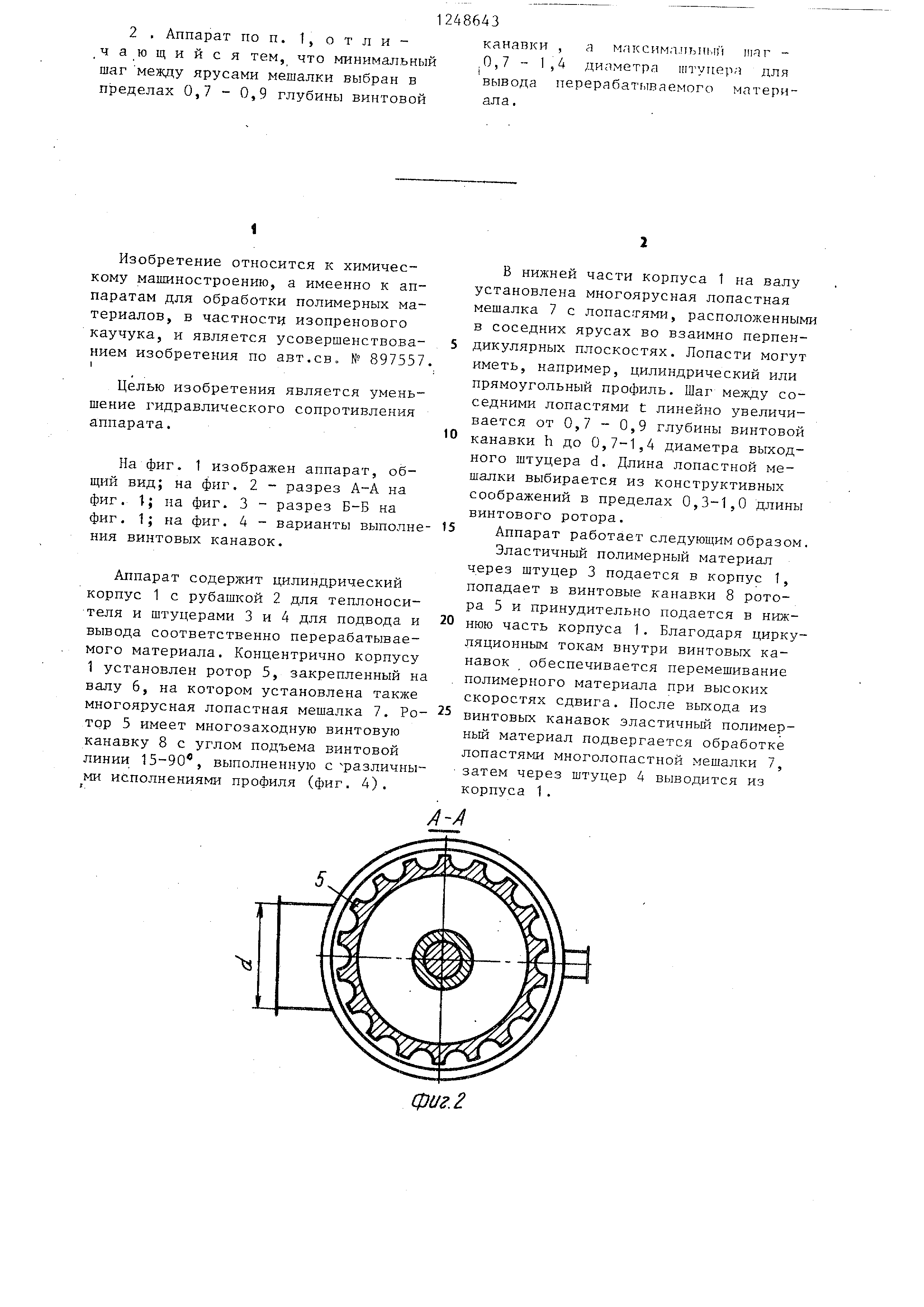

На фиг. 1 изображен аппарат, общий вид; на фиг. 2 - разрез А-А на фиг. I; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - варианты выполн ния винтовых канавок.

Аппарат содержит цилиндрический корпус 1 с рубашкой 2 для теплоносителя и штуцерами 3 и 4 для подвода и вывода соответственно перерабатываемого материала. Концентрично корпусу 1 установлен ротор 5, закрепленный на валу 6, на котором установлена также многоярусная лопастная мешалка 7. Ротор 5 имеет многозаходную винтовую канавку 8 с углом подъема винтовой линии 15-90, выполненную с различными исполнениями профиля (фиг. 4).

канавки , ,0,7 - 1,4

а млксима.яьпыи шаг - диаметра штупера для

вывода ала.

перерабатГ)Шаемого матери5

0

5

В нижней части корпуса 1 на валу установлена многоярусная лопастная мешалка 7 с лопастями, расположенными в соседних ярусах во взаимно перпендикулярных плоскостях. Лопасти могут иметь, например, цилиндрический или прямоугольный профиль. Шаг между соседними лопастями t линейно увеличивается от 0,7 - 0,9 глубины винтовой канавки h до 0,7-1,4 диаметра выходного штуцера d. Длина лопастной мешалки выбирается из конструктивных соображений в пределах 0,3-1,0 длины винтового ротора.

Аппарат работает следующим образом.

Эластичный полимерный материал через штуцер 3 подается в корпус 1, попадает в винтовые канавки 8 ротора 5 и принудительно подается в нижнюю часть корпуса 1. Благодаря циркуляционным токам внутри винтовых канавок обеспечивается перемешивание полимерного материала при высоких скоростях сдвига. После выхода из винтовых канавок эластичный полимер- ньш материал подвергается обработке лопастями многолопастной мешалки 7, затем через штуцер 4 выводится из корпуса 1.

ф1/г.

фиг.З

Реферат

Формула

Комментарии