Извлечение лития из кислого раствора - RU2739764C1

Код документа: RU2739764C1

Чертежи

Описание

Притязания на приоритет

По данной заявке испрашивается приоритет на основании заявки на патент США №15/656759, поданной 21 июля 2017 г. Всё содержимое вышеупомянутой заявки включено в настоящий документ путём ссылки.

Область техники

Настоящее раскрытие относится к способам извлечения лития из литийсодержащего материала, а более конкретно, извлечения лития из литийсодержащего материала с использованием мембранного разделения кислого раствора.

Предшествующий уровень техники

Литий-ионные ячейки представляют собой современный выбор для перезаряжаемых батарей высокой частоты в таких устройствах, как телефоны, кинокамеры, ручные инструменты, переносные компьютеры и тому подобные устройства, но не ограничивается ими. В дополнение к этому, по мере расширения применения электромобилей и устройств для хранения солнечной энергии с использованием литий-ионных батарей, в обозримом будущем технология на основе литиевых батарей, вероятно, станет предпочтительной. Перезаряжаемые литий-ионные батареи могут иметь относительно длительный срок службы, однако данные батареи в конечном итоге перестают действовать или часто разряжаются до отказа и приводят к увеличению потока отходов.

Вопреки заявлениям, что эффективный срок службы перезаряжаемых литий-ионных батарей для многих небольших устройств (то есть телефонов, компьютеров, инструментов и т.д.) будет длиться до 6 или даже 10 лет, более реалистичный срок службы батареи приближается к 3 годам. Указанная средняя величина реального срока службы батареи преобразуется в большое количество лития, доступного для извлечения из отработанных батарей путём возвращения в цикл. С учётом относительно короткого срока службы таких батарей и возрастающей потребности в электронных устройствах и автомобилях, ожидается, что суммарная потребность в источниках лития в будущем существенно увеличится. Потребность как в новом производстве лития из ископаемых ресурсов, так и утилизации отработанных литий-ионных батарей будут дополнять ускорение роста потребности в получаемом литии.

Однако предшествующие способы извлечения металла, имеющегося в отработанных батареях и других утилизируемых материалах, такие как пирометаллургическая или гидрометаллургическая обработка, оказываются неэффективными или неэкономичными для относительно малых количеств лития, доступных для извлечения из традиционных литий-ионных батарей и ячеек. Например, традиционная литий-ионная ячейка, такая как популярная литий-ионная ячейка 18650, представляет собой 3,7- или 4,2-вольтовую ячейку с общим содержанием примерно до 8 граммов лития. Предшествующие способы извлечения являются энергоёмкими и, как правило, неэкономичными для извлечения лития из отработанных батарей.

Краткое описание чертежей

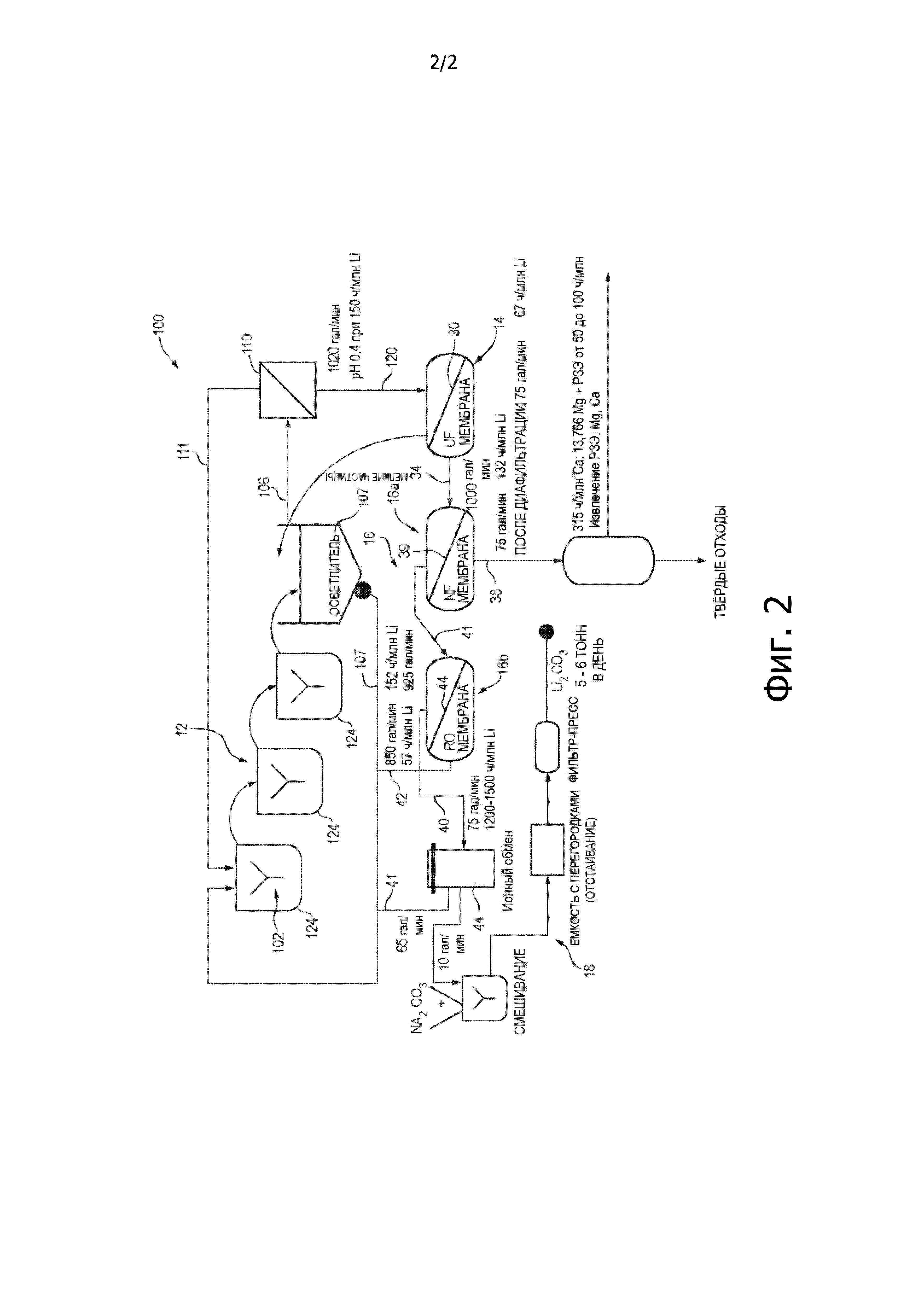

Фиг. 1 представляет собой блок-схему примера способа извлечения лития; и

фиг. 2 представляет собой другую блок-схему примера способа извлечения лития.

Сущность изобретения

Один из аспектов настоящего раскрытия относится к способу извлечения лития из литийсодержащего материала. Данный способ включает в себя перемешивание литийсодержащего материала в растворе кислоты с образованием кислого раствора лития. Перемешивание происходит при температуре от около 10°C примерно до 100°C. Кислый раствор лития включает в себя, по меньшей мере, один или несколько компонентов: раствор кислоты, литий, растворимые органические вещества, растворимые металлы и взвешенные твёрдые вещества. После смешивания кислый раствор лития подают на мембрану предварительной ультрафильтрационной обработки для удержания основной массы взвешенных твёрдых веществ и проникновения фильтрованного кислого раствора лития, включающего, по меньшей мере, один или несколько компонентов: раствор кислоты, литий, растворимые органические вещества и растворимые металлы. Затем фильтрованный кислый раствор лития подают на нанофильтрационную мембрану для формирования ретентата и пермеата. Ретентат нанофильтрации включает в себя один из компонентов: растворимые органические вещества и растворимые металлы, или оба компонента, а пермеат нанофильтрации образует фильтрованный раствор кислоты и лития, включающий раствор кислоты и литий. Затем фильтрованный раствор кислоты и лития подают на мембрану обратного осмоса для формирования ретентата и пермеата. Ретентат обратного осмоса включает литий, а пермеат обратного осмоса включает раствор кислоты. Наконец, литий извлекают в форме солей лития из ретентата обратного осмоса, а пермеат обратного осмоса, необязательно, возвращают на стадию смешивания.

Способ предыдущего абзаца можно объединять с одной или несколькими дополнительными стадиями способа или признаками. Указанные дополнительные стадии способа или признаки включают в себя одно или несколько дополнений из следующего: раствор кислоты включает в себя соляную кислоту, серную кислоту, азотную кислоту, уксусную кислоту, лимонную кислоту и их сочетания; раствор кислоты характеризуется уровнем pH около 2,5 или меньше; литийсодержащий материал представляет собой литий-ионную батарею или литийсодержащее минеральное отложение; нанофильтрационная мембрана и/или мембрана обратного осмоса, являются хлорированными; при этом мембрана для предварительной ультрафильтрационной обработки имеет размер пор от около 0,01 микрона примерно до 0,5 микрона и работает при давлении от около 10 примерно до 100 фунт/кв. дюйм; нанофильтрационная мембрана имеет размер пор от около 0,0007 микрона примерно до 0,0012 микрона и работает при давлении от около 200 примерно до 2000 фунт/кв. дюйм; мембрана обратного осмоса имеет размер пор от около 0,0005 микрона примерно до 0,001 микрона и работает при давлении от около 200 примерно до 2000 фунт/кв. дюйм; литийсодержащий материал представляет собой литий-ионную батарею или ячейку, содержащую металлоксидный катод, угольный анод, электролит и полимерный разделитель и при этом стадия смешивания включает в себя размещение металлоксидного катода, угольного анода, электролита и полимерного разделителя в растворе кислоты; литийсодержащий материал представляет собой литийсодержащее минеральное отложение и стадия смешивания включает достижение отношения литийсодержащего минерального отложения к раствору кислоты от около 1:2 примерно до 1:20 для выщелачивания лития из литийсодержащего минерального отложения с образованием кислого раствора лития; и/или стадия смешивания литийсодержащего минерального отложения и раствора кислоты дополнительно включает наличие полимерного материала, выбранного из алкилкарбоната и смесей алкилкарбонатов.

Другой аспект настоящего раскрытия относится к способу извлечения лития из литийсодержащего материала, включающему в себя следующие стадии и признаки: во-первых, литийсодержащий материал перемешивают в растворе кислоты, характеризующемся уровнем pH около 2,5 или меньше для образования кислого раствора лития. Перемешивание происходит при температуре от около 10°C примерно до 100°C. Кислый раствор лития включает, по меньшей мере, один или несколько компонентов: раствор кислоты, литий, растворимые органические вещества, растворимые металлы и взвешенные твёрдые вещества. Во-вторых, затем кислый раствор лития фильтруют через полупроницаемую мембрану для удержания в значительной степени взвешенных твёрдых веществ и проникновения в значительной степени одного или нескольких компонентов: раствора кислоты, лития, растворимых органических веществ и растворимых металлов с образованием фильтрованного кислого раствора лития. В-третьих, после этого фильтрованный кислый раствор лития фильтруют через первую хлорированную полупроницаемую мембрану для удержания в значительной степени одного или обоих компонентов: растворимых органических веществ и растворимых металлов, и проникновения в значительной степени раствора кислоты и лития с образованием фильтрованного раствора кислоты и лития. В-четвёртых, затем фильтрованный раствор кислоты и лития фильтруют через вторую хлорированную полупроницаемую мембрану для удержания лития в значительной степени и проникновения в значительной степени раствора кислоты. Наконец, литий извлекают в форме солей лития из удержанного лития, а раствор кислоты, проникший через вторую хлорированную полупроницаемую мембрану, необязательно, возвращают на стадию смешивания.

Способ предыдущего абзаца можно объединять с одной или несколькими дополнительными стадиями способа или признаками. Указанные дополнительные стадии способа или признаки включают в себя одно или несколько дополнений из следующего: раствор кислоты выбран из соляной кислоты, серной кислоты, азотной кислоты, уксусной кислоты, лимонной кислоты и их сочетаний; содержащий литий материал представляет собой литий-ионную батарею или литийсодержащее минеральное отложение; полупроницаемая мембрана является ультрафильтрационной мембраной, имеющей размер пор от около 0,01 микрона примерно до 0,5 микрона и работающей при давлении от около 10 примерно до 100 фунт/кв. дюйм; при этом первая хлорированная полупроницаемая мембрана является нанофильтрационной мембраной, имеющей размер пор от около 0,0007 микрона примерно до 0,0012 микрона и работающей при давлении от около 200 примерно до 2000 фунт/кв. дюйм; вторая хлорированная полупроницаемая мембрана представляет собой мембрану обратного осмоса, имеющую размер пор от около 0,0005 микрона примерно до 0,001 микрона и работающую при давлении от около 200 примерно до 2000 фунт/кв. дюйм; при этом литийсодержащий материал представляет собой литий-ионную батарею, содержащую металлоксидный катод, угольный анод, электролит и полимерный разделитель и при этом стадия смешивания включает размещение металлоксидного катода, угольного анода, электролита и полимерного разделителя в растворе кислоты; литийсодержащий материал представляет собой литийсодержащее минеральное отложение и стадия смешивания включает достижение соотношения минерального отложения к раствору кислоты от около 1:2 примерно до 1:20 для выщелачивания лития из литийсодержащего минерального отложения с образованием кислого раствора лития; и/или при этом стадия смешивания литийсодержащего минерального отложения и раствора кислоты дополнительно включает наличие полимерного материала, выбранного из алкилкарбоната и смесей алкилкарбонатов.

Осуществление изобретения

В настоящем раскрытии описаны способы извлечения лития из источника лития или литийсодержащего материала при использовании растворов с низким уровнем pH и мембранных технологий для очистки и концентрирования извлечённого лития. Источники лития могут включать в себя отработанную литий-ионную батарею/ячейку, литийсодержащее минеральное отложение или другие литийсодержащие материалы, что предполагает использование нескольких типичных источников лития. В способах, изложенных в настоящем документе, литий извлекают при помощи одной или нескольких селективных кислотостойких, полупроницаемых мембран, таких как хлорированные кислотостойкие мембраны, после вываривания литийсодержащего материала в растворе с низким уровнем pH. В некоторых случаях способы, описанные в настоящем документе, также включают в себя возможность возвращения в цикл требуемых технологических потоков с целью создания экономически эффективного и продуктивного процесса для извлечения высоких концентраций лития (и других компонентов) в необходимом количестве, в зависимости от состава исходного источника лития.

В рамках некоторых подходов по существу вся батарея или ячейка является рециклируемой, либо практически все компоненты батареи/ячейки являются извлекаемыми, так чтобы их можно было возвращать в цикл и использовать повторно. В способах, изложенных в настоящем документе, также используется мембранная технология разделения, которая позволяет извлекать литий, металлы и очищенные кислоты путём проникновения чистой кислоты и отделения лития и металлов в малый объём. При использовании мембранной технологии это происходит одновременно, так как осуществляется разделение сырья на концентрат меньшего объёма, содержащий литий и/или металлы, и пермеат большего объёма. И пермеат, и концентрат имеют ценность и при необходимости их можно возвращать в цикл для повторного использования. Таким образом, способы, изложенные в настоящем документе, позволяют возвращать в цикл не только практически всю батарею, но и кислоты, используемые при обработке.

Употребляемый в настоящем документе термин «литий-ионная ячейка» относится к отдельному или основному электрохимическому элементу, который содержит базовые компоненты электродов (катод и анод), разделитель и электролит. В случае обычной литий-ионной ячейки указанный основной элемент может быть цилиндрическим, призматическим или быть пакетным. Более традиционно, батарея представляет собой комплект ячеек в соответствующем кожухе. Простая батарея, такая, например, как батарея для телефона или ручного инструмента, может являться одиночной ячейкой. Сложная батарея, такая как батарея для электромобиля, может включать в себя тысячи ячеек в комплекте из одиночных модулей.

Анод или отрицательный электрод литий-ионной ячейки может представлять собой медную фольгу в форме пластины, покрытую графитом или каким-либо другим материалом на основе углерода (таким как графен). Катод или положительный электрод может представлять собой оксид металла и включать в себя алюминиевую фольгу в виде пластины, покрытую кобальт-никелевым сплавом, оксидом лития-кобальта (LCO), фосфатом лития-железа, оксидами лития-марганца, фторидом-фосфатом лития (LFP), молиоксидом лития (LMO) или другими оксидами металлов, такими как оксид никеля-кобальта (NCO) и тому подобные. Электролит может включать смесь полимерных органических веществ, органические растворители, фосфаты, фториды и соли лития, а также может включать органические растворители и фосфат-фторид лития (LiPF6). Катод и анод обычно отделены полимерным разделителем, таким как полипропиленовый или полиэтиленовый разделитель. Вышеупомянутые компоненты заключены в корпус батареи, который может быть изготовлен из металла или полимерного слоистого материала, например, в виде пакета, оболочки или другого контура. Как дополнительно обсуждалось в настоящем документе, все вышеупомянутые компоненты можно извлекать или возвращать в цикл по мере необходимости для конкретного применения с использованием способов настоящего изобретения. Одним из примеров литий-ионной ячейки, пригодной для осуществления способов, описанных в настоящем документе, является традиционная литий-ионная ячейка 18650.

Обращаясь к более конкретным деталям, отметим, что типичные способы извлечения лития, как правило, включают в себя первую обработку или переработку литийсодержащих материалов, предназначенную для вываривания лития и других материалов в растворе кислоты с низким уровнем pH с целью переведения компонентов в растворимую форму, а затем кислый раствор обрабатывают путём осуществления одной или нескольких стадий мембранного разделения для извлечения, концентрирования и очистки лития, кислоты и других материалов.

Используемая в настоящем документе мембранная обработка по существу может приводить к удерживанию или пропусканию различных потоков. В этой связи, «по существу» обозначает, по меньшей мере, большую часть или, по меньшей мере, около 50 процентов, в других подходах, по меньшей мере, около 70 процентов, в прочих же подходах, по меньшей мере, около 90 процентов удерживания или пропускания, в зависимости от конкретного случая.

Обращаясь к фиг. 1, отметим, что проиллюстрирован приведённый в качестве примера способ 10 извлечения лития из литийсодержащих материалов, например, из отработанной литий-ионной батареи. Хотя способ фиг. 1 будет описан с использованием отработанной литий-ионной батареи или ячейки (такой как традиционная литий-ионная ячейка 18650) в качестве литийсодержащего материала, способ фиг. 1 также можно использовать с применением других литий-ионных источников. Обсуждение других способов с использованием литийсодержащих минеральных отложений приведен в данном раскрытии ниже. В общем случае, способ 10 извлечения включает в себя стадию 12 кислотной обработки или вываривания, стадию 14 предварительной обработки, одну или несколько стадий 16 кислотной фильтрации и стадию (стадии) 18 извлечения лития. Все мембраны, используемые и описываемые в настоящем документе, являются кислотостойкими, и это означает, что они могут работать и выдерживать растворы с низким уровнем pH, используемые в способах настоящего документа. Кислотостойкая мембрана может включать в себя полимерную основу или барьерный слой, как например, из нейлона или других полимеров, описанных в настоящем документе (при необходимости модифицированных). Другими материалами мембран могут быть скорее полисульфон или FRP (усиленный волокном пластик), а не ABS или ПВХ. Эпоксидные смолы используют для формирования мембранной трубки, обёртки или рамки. Внешняя обёртка или слой могут представлять собой полиуретановую или полипропиленовую открытую сетку.

На стадии 12 кислотной обработки или вываривания образуется кислый раствор 20 лития, включающий один или несколько компонентов: раствор кислоты, ионы лития или литий, растворимые органические вещества, растворимые металлы и взвешенные твёрдые вещества. Для получения кислого раствора 20 лития твёрдые вещества 22 батареи сначала разбирают (не показано) на составные части. В случае литий-ионной батареи или ячейки, элемент, подлежащий переработке, механически отделяют для удаления внешнего материала или оболочки, будь то металл или пластик, с целью получения доступа к внутренним компонентам батареи или ячейки, как обсуждалось выше. Например, в случае цилиндрической литий-ионной ячейки 18650 компоненты можно разматывать и отделять. Другие типы ячеек или батарей можно разделять на части или разбирать так, как требуется для каждого типа ячейки. Анод ячейки обычно представляет собой пластину из медной фольги, с графитом или другим углеродным материалом на ней, и его физически отделяют от катода (алюминиевой фольги с материалом катода на ней, как обсуждалось выше) вместе с полимерной электролитической матрицей.

На стадии 12 вываривания разъединённые компоненты 22 батареи помещают непосредственно в смесительную ёмкость 24 и переводят в растворимое состояние при помощи раствора минеральной или органической кислоты с низким pH. Затем растворённый анод, катод и материал электролита можно фильтровать и извлекать из него литий с использованием кислотной мембранной технологии на стадиях 14, 16 и 18, как показано на фиг. 1 и обсуждается ниже. Весь электролит, анод и катод (либо как одиночный элемент, либо как отдельные элементы) можно добавлять в смесительную ёмкость 24 как часть твёрдых материалов 22 батареи. Как правило, весь электролит можно растворять в растворе кислоты в смесительной ёмкости 24. Графит или графен из анода, медную анодную пластину и алюминиевую катодную пластину (наряду с другими твёрдыми материалами батареи) при необходимости также можно выделять 26 из смесительной ёмкости, что делает весь процесс по существу безотходным и самообеспечивающимся. Материалом катода может быть кобальт-никелевый сплав, который можно извлекать непосредственно при осторожном разъединении комплекта батареи. Никелевые сплавы не подвергаются воздействию кислоты для удаления их из катода, поэтому его можно извлекать практически нетронутым. Другими катодными материалами являются оксиды марганца или другие похожие оксиды металлов, но они растворимы в кислотах, и их в растворе можно очищать, концентрировать, выделять и тому подобное, кислоту очищают (концентрируют, если необходимо) и выделяют, как обсуждается ниже.

На основе количества лития в традиционной литий-ионной ячейке (то есть, в 3,7-вольтовой батарее обычно содержится от около 1 примерно до 8 граммов) и грубого материального баланса по раствору кислоты очевидно, что способами настоящего раскрытия можно быстро и эффективно извлекать в раствор кислоты на стадии 12 кислотной обработки или вываривания вплоть до всех 8 граммов. Затем на всех последующих стадиях мембранного извлечения в способах, описанных в настоящем документе, можно выделять вплоть до от около 90 примерно до 99,5 процентов исходного лития. В зависимости от типа кислоты и её концентрации, а также количества лития, извлекаемого за счёт процесса рециркуляции, можно использовать все стадии, либо только одну или две стадии, применимые для достижения наиболее экономически эффективных результатов.

Для данного способа, на стадии 12 кислотного смешивания потенциально могут быть применимы многие кислоты. Подходящие кислоты обычно имеют уровень pH от около 2,5 или меньше, а в других подходах уровень pH от около 0,3 примерно до 2,5. В одном из подходов использование минеральных кислот является эффективным для размещения электролита в растворе и разделения катода и анода. Подходящие минеральные кислоты включают соляную кислоту, серную кислоту, азотную кислоту и тому подобное. Минеральные кислоты могут иметь концентрацию в водных растворах от около 0,5 примерно до 30 процентов и уровень pH примерно около 1 или меньше, а в других случаях уровень pH от около 0,3 примерно до 1, и также некоторых случаях pH от около 0,3 примерно до 0,5. Хотя и не так эффективно, при необходимости для конкретных вариантов применения на стадии 12 смешивания в процессе вываривания и разделения компонентов батареи также можно использовать органические кислоты. Подходящие органические кислоты включают в себя уксусную кислоту, лимонную кислоту и им подобные. Органические кислоты могут иметь концентрацию в водных растворах от около 1 примерно до 30 процентов и pH от около 0,1 примерно до 2,5, а в других случаях pH от около 1,0 примерно до 2,5. Вода или дистиллированная вода, которая обычно является хорошим растворителем, как правило, не работает на стадии 12 смешивания для растворения и отделения компонента батареи при температурах окружающей среды примерно около 25°C и даже при более высоких температурах, выше температуры окружающей среды, как например, при повышенных температурах примерно вплоть до 60°C (или выше).

Стадия 12 смешивания может протекать при температуре от около 10°C примерно до 100°C, в других подходах от около 25°C примерно до 70°C, в прочих же подходах от около 50 примерно до 70°C. Например, было обнаружено, что нагревание минеральной кислоты (такой как 13%-ный раствор HCl) от температуры окружающей среды, составляющей около 25°C, примерно до 60°C в ходе смешивания уменьшало время, необходимое для размещения электролита в растворе примерно на 50 процентов, по сравнению со смешиванием при температурах окружающей среды, что обычно определялось количеством лития в растворе кислоты. В определённых подходах периоды времени смешивания и вываривания могут составлять от около 1 минуты примерно до 120 минут, в других случаях от около 1 минуты примерно до 30 минут, в прочих же случаях от около 10 минут примерно до 15 минут и могут варьироваться в зависимости от кислоты и её концентрации, используемой в кислотной ванне. Во многих случаях время смешивания составляет от около 10 минут примерно до 2 часов.

Типичное количество лития, имеющееся в традиционной литий-ионной ячейке 3,7 В, составляет от около 1 примерно до 8 граммов, в других подходах от около 4 примерно до 8 граммов (в зависимости от типа ячейки и производителя), а растворы кислот и стадии смешивания, изложенные в настоящем документе, приводили к получению кислого раствора 20 лития, содержащего примерно вплоть до 100 процентов лития, перешедшего из исходной батареи в раствор. В других подходах кислый раствор 20 лития после нагревания и смешивания, обсуждённых выше, включает от около 75 примерно до 99,5 процентов лития из источника 22 исходной литиевой батареи. В определённых подходах кислый раствор 20 лития после вываривания может включать от около 100 примерно до 5000 ч/млн лития, в зависимости от объёма раствора кислоты, используемого для извлечения в раствор лития из литийсодержащего источника; в других подходах от около 100 примерно до 1000 ч/млн лития, а ещё в других подходах от около 500 примерно до 1000 ч/млн лития, в прочих же подходах от около 100 примерно до 500 ч/млн лития.

Образующийся после стадии 12 смешивания или кислотного вываривания кислый раствор 20 лития можно перемещать в необязательную ёмкость 27 надосадочной жидкости, а затем в необязательную ёмкость 28 для сырья до первой мембранной стадии или стадии 14 предварительной обработки. В данном процессе необязательная ёмкость надосадочной жидкости является относительно широкой или большой ёмкостью, которая удерживает относительно прозрачный раствор кислоты и лития до направления потока в малогабаритную ёмкость 28 для сырья с целью последующей мембранной обработки.

На стадии 14 предварительной обработки кислый раствор 20 лития предварительно обрабатывают с помощью первой полупроницаемой мембраны 30. В одном из подходов первая полупроницаемая мембрана 30 является кислотостойкой ультрафильтрационной мембраной, имеющей размер пор от около 0,01 примерно до 0,5 микрона. Подходящие мембраны могут быть половолоконными, однако мембрана 30 предварительной обработки также может быть спирально-навитой, пластинчатой и рамочной мембраной или мембраной типа керамической трубки. Подходящими материалами мембран для предварительной обработки могут быть поливинилидендифторид (ПВДФ), поливинилхлорид (ПВХ), полиакрилонитрил (ПАН), полисульфон (ПСФ) или полиэфирсульфон (ПЭС) и тому подобные материалы.

Предварительную обработку 14 можно осуществлять при давлении от около 10 примерно до 100 фунт/кв. дюйм, а в других подходах от около 20 примерно до 60 фунт/кв. дюйм. Мембрана 30 стадии 14 предварительной обработки концентрирует или по существу удерживает 32 большую часть концентрированных взвешенных твёрдых веществ и позволяет проходить или проникать 34 одному или нескольким компонентам: раствору кислоты, ионам лития или литию, растворимым органическим веществам и растворимым металлам с образованием фильтрованного кислого раствора лития или потока 34. При необходимости, в некоторых подходах ретентат или концентрат 32 затем можно возвращать обратно в смесительную ёмкость 24 в качестве раствора для обратной промывки. В определённых подходах предварительная обработка 14 характеризуется степенью извлечения пермеата примерно до 98 процентов, а в других случаях от около 75 примерно до 100 процентов извлечения пермеата. Процент извлечения на стадии предварительной обработки обозначает количество пермеата относительно количества сырья.

Далее пермеат 34 (то есть, фильтрованный кислый раствор лития) со стадии 14 предварительной обработки подают на стадию (стадии) 16 кислотной фильтрации, которая включает наличие одной или нескольких кислотостойких полупроницаемых мембран. Как показано, фильтрованный кислый раствор 34 лития также может проходить через ещё одну необязательную ёмкость 36 для сырья до поступления на первую мембрану кислотной фильтрации. Кислотостойкие полупроницаемые мембраны на стадиях 16 кислотной фильтрации могут быть хлорированными или модифицированными мембранами. Как обсуждается ниже, в некоторых случаях на стадиях 16 кислотной фильтрации может быть целесообразным хлорирование мембран для достижения желаемых размеров пор мембран с целью адаптации процесса разделения для отвода и пропускания желаемых компонентов.

Как показано, стадии кислотной фильтрации включают две разделительные стадии 16a и 16b для отделения металлов 38 и лития 40 от раствора 42 кислоты. Первая стадия 16a кислотной фильтрации может быть представлена второй полупроницаемой мембраной 39, такой как нанофильтрационная мембрана, или, как обсуждается ниже, хлорированная нанофильтрационная мембрана. Указанная дополнительная мембрана 39 образует поток 38 ретентата и поток 41 пермеата. Ретентат 38 включает в себя один из компонентов или оба: растворимые органические вещества и растворимые металлы из исходного потока 34 фильтрованного кислого раствора лития. Отводимые растворимые органические полимеры в потоке 38 могут включать полипропилен и полиэтилен из разделителя батареи или ячейки. Отводимые растворимые металлы в потоке 38 могут включать кислоторастворимые двухвалентные катионы, как например, катионы кальция, магния, цинка, меди и тому подобных металлов. Отводимые растворимые металлы в потоке 38 также могут включать алюминий, железо, фосфат, фторид, а в некоторых случаях редкоземельные элементы и тому подобные металлы. Редкоземельные элементы могут охватывать, например, лантаниды и скандий, иттрий, церий и другие известные редкоземельные элементы. Отводимые растворимые металлы в потоке 38 также могут включать кобальт и никель, что зависит от кислоты и начального источника лития. Поток 41 пермеата включает одновалентные ионы лития или литий и раствор кислоты. При необходимости металлы, содержащиеся в потоке 38, можно выделять.

Мембранное разделение 39 может характеризоваться степенью извлечения лития и кислоты от около 90 примерно до 95 процентов из потока сырья, а в других подходах, от около 80 примерно до 99 процентов извлечения. Употребляемый в настоящем документе термин «процент извлечения посредством нанофильтрационной мембраны 39» представляет собой количество пермеата 41 относительно к количеству сырья 34. В некоторых подходах нанофильтрационная мембрана 39, такая как хлорированная нанофильтрационная мембрана, может формировать поток 41 пермеата, содержащий от около 100 примерно до 200 ч/млн лития, и поток 38 ретентата может содержать от около 100 примерно до 200 ч/млн лития. Поток 38 ретентата может составлять от около 5 примерно до 10 процентов потока сырья. Как обсуждается ниже, в случае необходимости для конкретного применения, на данной стадии способа также можно использовать необязательную диафильтрацию.

Кислотостойкая полупроницаемая мембрана 39 может иметь размер пор от около 0,0007 примерно до 0,0012 микрона и работать при давлении от около 200 примерно до 2000 фунт/кв. дюйм, а в других подходах от около 200 примерно до 1800 фунт/кв. дюйм, и в прочих же подходах от около 500 примерно до 1000 фунт/кв. дюйм. Подходящие мембраны для первой стадии 16a кислотного разделения могут быть половолоконными, однако мембраны 16a также могут быть спирально-навитыми, пластинчатыми и рамочными мембранами или мембранами типа керамической трубки. Подходящие материалы мембран 16a для первой кислотной обработки включают в себя полиамид и ему подобные материалы и могут быть доступны для приобретения от Toray, Hydranautics, Filmtec, GE и других мембран промышленного производства, которые предлагают некоторые поставщики.

В некоторых случаях доступные мембраны, предназначенные для стадии 16a кислотного разделения, в недостаточной степени отводят и пропускают желаемые материалы при довольно высоких скоростях потоков и, таким образом, их можно модифицировать для использования в способах, описанных в настоящем документе, с целью обеспечения более интенсивного потока, лучшей селективности и более быстрой подачи текучих сред. Для лучшего адаптирования стадий разделения, в некоторых подходах, изложенных в настоящем документе, можно использовать модифицированные мембраны. Например, кислотостойкая полупроницаемая мембрана 39 может быть модифицированной или хлорированной кислотостойкой, полупроницаемой мембраной, такой как хлорированная кислотостойкая нанофильтрационная мембрана. Более конкретно, хлорированная мембрана может быть модифицирована/хлорирована путём пропитки мембраны 39 раствором с содержанием хлора от около 2 примерно до 4 процентов (при уровне pH от около 10 примерно до 12) в течение времени от около 2 примерно до 4 часов при температуре окружающей среды (от около 20 примерно до 30°C) для того, чтобы открыть мембране возможности пропускания желаемой кислоты и лития, но прежнего отвода металлов и других двухвалентных катионов. После хлорирования мембрана может иметь размер пор от около 0,0007 примерно до 0,0012 микрона и/или характеризоваться границей отсечки по молекулярной массе от около 300 примерно до 400 Дальтон.

На стадии 16a кислотного мембранного разделения, как правило, удаляются в поток 38 любые кислоторастворимые двухвалентные катионы, подобные катионам кальция, магния, катионы алюминия и железа (и другие компоненты, как обсуждалось выше), а пропускается в поток 41 по существу чистая кислота со всем количеством или, по меньшей мере, большей частью одновалентного лития. Предпочтительно, ни кислота, ни литий не отводятся на указанной мембранной стадии 16a. Данная стадия процесса может проходить при любом проценте извлечения, но если процесс проводят со степенью извлечения примерно более 90%, то концентрация лития в пермеате 41 действительно больше 100% концентрации в сырье, а концентрация лития в ретентате 38 меньше концентрации в сырье. В некоторых подходах количество лития в потоке 41 может составлять величину на от 10 до 20 процентов больше, чем в потоке 38. В определённых подходах данный признак способов, изложенных в настоящем документе, является преимущественным для процесса в целом за счёт того, что он приводит к уменьшению количества лития, которое будет теряться на стадии 16a кислотного разделения. В некоторых подходах высокому уровню извлечения лития способствует использование диафильтрации, обсуждаемой ниже.

Поток 41 пермеата из нанофильтрационной мембраны 39 представляет собой фильтрованный раствор 41 кислоты и лития и включает в себя одновалентные ионы лития или литий и раствор кислоты. Его можно направлять в необязательную ёмкость 43 для сырья, а затем на дополнительную стадию 16b кислотного разделения. Дополнительная стадия 16b кислотной фильтрации может быть представлена другой полупроницаемой мембраной 44, такой как мембрана обратного осмоса или, как обсуждается ниже, хлорированной мембраной обратного осмоса. Указанная дополнительная мембрана 44 формирует ретентат 40 и пермеат 42. Ретентат 40 включает концентрированные ионы лития или литий, поступающие из потока сырья (фильтрованный поток 41 кислоты и лития). Поток 40 ретентата или концентрата может включать от около 100 примерно до 1500 ч/млн ионов лития или лития и содержать от около 5 примерно до 10 г/л в форме лития. Поток 42 пермеата включает раствор кислоты, и пермеат 42 можно возвращать обратно в смесительную ёмкость 24 с целью использования в кислотной обработке или вываривании твёрдых материалов исходной батареи, как показано на фиг. 1. В качестве альтернативы, поток 42 пермеата можно дополнительно обрабатывать, как обсуждается ниже, для отделения кислоты от воды.

Кислотостойкая полупроницаемая мембрана 44 может быть мембраной обратного осмоса, иметь размер пор от около 0,0005 примерно до 0,001 микрона и работать при давлении от около 200 примерно до 2000 фунт/кв. дюйм, а в других подходах, от 1000 примерно до 1800 фунт/кв. дюйм, в прочих же подходах, от около 1000 примерно до 1500 фунт/кв. дюйм. Подходящие мембраны для дополнительной стадии 16b кислотного разделения могут быть половолоконными, однако мембраны 16b также могут быть спирально-навитыми, пластинчатыми и рамочными мембранами или мембранами типа керамической трубки. Подходящие материалы мембран 16b для второй кислотной обработки включают полиамид, полиарамид и сульфонированные полисульфоны, а также им подобные материалы, и могут быть доступны для приобретения от Toray, Hydranautics, Filmtec, GE и других мембран промышленного производства, которые предлагают некоторые поставщики.

В некоторых случаях доступные для приобретения мембраны, предназначенные для указанной дополнительной стадии 16b кислотного разделения, также в недостаточной степени отводят и пропускают желаемые вещества при довольно высоких скоростях потоков и, таким образом, их можно модифицировать для использования в способах, изложенных в настоящем документе, а в некоторых подходах обеспечивать меньший отвод соли, что приводит к достижению более высокой скорости протекания. Для лучшего адаптирования стадий разделения, в некоторых подходах, описанных в настоящем документе, можно использовать модифицированные мембраны. Например, кислотостойкая полупроницаемая мембрана 44 также может представлять собой хлорированную кислотостойкую полупроницаемую мембрану, такую как хлорированная кислотостойкая мембрана обратного осмоса. Более конкретно, хлорированная мембрана 44 может быть модифицирована/хлорирована путём пропитки мембраны раствором с содержанием хлора от около 2 примерно до 4 процентов (при уровне pH от около 10 примерно до 12) в течение времени от около 2 примерно до 4 часов при температуре окружающей среды для открытия мембране возможности пропускания желаемой кислоты, но прежнего отвода ионов лития или лития. После хлорирования мембрана может иметь размер пор от около 0,0005 примерно до 0,001 микрона и/или характеризоваться границей отсечки по молекулярной массе от около 100 примерно до 150 Дальтон.

Разделительная мембрана 16b, такая как мембрана обратного осмоса, может характеризоваться степенью извлечения лития из потока сырья от около 90 примерно до 95 процентов, а в других подходах от около 80 примерно до 99 процентов извлечения. Употребляемый в настоящем документе термин «процент извлечения мембраной 44» представляет собой количество концентрата/ретентата 40 относительно потока 41 сырья. Мембрана 44 обратного осмоса, такая как хлорированная мембрана обратного осмоса, может формировать поток 42 пермеата с содержанием лития от около 100 примерно до 700 ч/млн, а поток 40 ретентата может содержать от около 1000 примерно до 20 000 ч/млн лития. Поток 40 ретентата может составлять от около 70 примерно до 98 процентов потока сырья. Как обсуждается ниже, при необходимости для конкретного применения, на данной стадии способа также можно использовать необязательную диафильтрацию.

На указанной третьей разделительной стадии 16b в данном процессе используется кислота 41 пермеата, поступающая с предшествующей нанофильтрационной мембраны 39, которая не содержит большинства двухвалентных катионов. На данной стадии кислотная мембрана 44 концентрирует (то есть, отводит) примерно до 95 процентов, а в некоторых случаях от около 90 примерно до 95 процентов лития и небольшие количества кислоты. В зависимости от выбранной кислоты, отведённый литий может находиться в форме хлорида лития, сульфата лития или нитрата лития и так далее, исходя из кислоты, используемой в процессе. В некоторых подходах степень отвода кислоты является низкой вследствие того, что потенциальное осмотическое давление ограничивает процент извлечения. Высокая степень извлечения лития увеличивает его концентрацию и уменьшает объём, поступающий на следующую стадию способа (то есть, на ионный обмен, жидкостной ионный обмен или в электролитическую ячейку). Кроме того, поток 42 пермеата содержит малые количества лития (как например, от около 0,5 примерно до 10 процентов) и от около 50 примерно до 95 процентов кислоты.

Затем поток 40 концентрата или ретентата дополнительно обрабатывают для извлечения лития на одной или нескольких стадии (стадиях) 18 извлечения лития, например, в форме гидроксида или карбоната лития. Извлечение лития может включать стадию 44 извлечения ионов, такую как ионный обмен, электродиализ или обе из них, для извлечения лития. В некоторых подходах извлечённый литий затем смешивают 46 с гидроксидом или карбонатом натрия, так что литий можно извлекать 48a или 48b в форме либо гидроксида лития, либо карбоната лития. Электродиализ можно использовать для образования гидроксида лития после нейтрализации раствора до pH около 7. При необходимости, для отделения гидроксида лития от сульфата лития (если используют серную кислоту для обработки или очистки в условиях ионного обмена лития) после адсорбции можно использовать нанофильтрационную мембрану. Если раствор включает сульфат лития, то для предпочтительного осаждения карбоната лития после добавления карбоната натрия может требоваться концентрация лития от 2 до 3 процентов (от 20k до 30k). Затем перед сушкой можно использовать фильтр-пресс для удаления взвешенных твёрдых веществ и жидкости.

Для улучшения отделения лития, необязательно, на первой стадии 16a кислотной фильтрации (и/или при необходимости на второй стадии 16b кислотной фильтрации) также можно использовать диафильтрацию. В некоторых случаях поток 38 концентрата из нанофильтрационной мембраны 39 всё ещё может содержать некоторые концентрации лития, которые в определённых подходах могут находиться в диапазоне от около 100 примерно до 150 ч/млн ионов лития. Таким образом, диафильтрацию, необязательно, можно осуществлять на стадии 16a фильтрации и концентрировать поток 38 путём добавления одного объёма воды или, необязательно, пермеата 42 обратного осмоса для разбавления лития в потоке 38 концентрата наполовину. Затем нанофильтрационная мембрана 39 концентрирует данный объём в потоке 38 снова до его первоначальной величины, но, поскольку мембрана 39 не отводит литий, поток 41 пермеата будет содержать большее количество лития (в некоторых случаях лития больше на величину от около 60 примерно до 70 ч/млн), а поток 38 концентрата будет включать меньше лития (в некоторых случаях лития меньше примерно на 50 процентов или от около 60 примерно до 70 ч/млн). Например, пермеат 41 может содержать от около 150 примерно до 200 ч/млн лития, а ретентат 38 может содержать от около 100 примерно до 140 ч/млн лития. В случае ретентатов как нанофильтрации, так и обратного осмоса, поскольку указанные потоки удерживают кислоту, необязательная диафильтрация может отмывать кислоту, поступающую из ретентатов, и повышать pH (что является предпочтительным для следующей стадии способа, ионного обмена). При необходимости изменения химии концентрата текучая среда диафильтрации может представлять собой деионизированную воду, водопроводную воду, текучие среды с низким pH (из любого предшествующего технологического потока, заключающего в себе кислоту), с высоким уровнем pH или рассолы (такие как растворы хлорида натрия с концентрацией от 100 ч/млн до 30 000 ч/млн).

В некоторых подходах, в силу природы модифицированных мембран нанофильтрации и обратного осмоса, в способах, описанных в настоящем документе, литий или кобальт можно попарно объединять с хлоридом, сульфатом, нитратом или гидроксидом, что отвергалось бы в случае традиционных мембран. При посредстве модифицированных мембран указанные вещества теперь пропускаются вследствие изменения ионного состава (а не только ионного равновесия с уровнем pH), так что для дальнейшей обработки оптимизируются ионные пары, которые отклоняет данная мембрана, или пермеаты.

Поток 42 пермеата, который по существу содержит пропущенный раствор кислоты, часто возвращают обратно на стадию 12 кислотной обработки или кислотного вываривания, как отображено на фиг. 1. Однако на ещё одной необязательной стадии поток 42 пермеата также можно дополнительно обрабатывать 50 для отделения кислоты от воды с использованием мембраны 52 обратного осмоса для морской воды, прикатанной с надлежащими материалами для противостояния потоку 42 пермеата с низким pH. Мембраны могут иметь в своём составе материалы с большим количеством рубчиков и высоким содержанием эпоксидных групп и/или мелкую сетку из нержавеющей стали. Рабочие давления могут составлять от около 1000 примерно до 3500 фунт/кв. дюйм, а температуры от около 10 примерно до 80ºC при содержаниях кислоты от около 1 примерно до 50 процентов (в некоторых случаях от около 1 примерно до 30 процентов). Как и в случае других мембран, подходящие мембраны для дополнительного разделения 50 могут быть половолоконными, однако мембрана 52 также может быть спирально-навитой, пластинчатой и рамочной мембраной или мембраной типа керамической трубки. Подходящие материалы для мембран 52 включают в себя нейлон, сульфонированный полисульфон, полиарамид, а также им подобные материалы, и могут быть доступны для приобретения от Toray, Hydranautics, Filmtec GE и других мембран промышленного производства, которые предлагают некоторые поставщики. Указанная необязательная стадия разделения может обеспечивать получение подпиточной воды и/или содействовать извлечению лития в потоке кислоты.

Обращаясь к фиг. 2, можно видеть пример аналогичного способа 100 для извлечения лития из литийсодержащего материала, который в данном случае представляет пульпу литийсодержащего минерала или отложения (то есть, привносящие литий твёрдые материалы), такие как литийсодержащие глины, подобные гекториту, монтмориллониту, иллиту, смектиту, канолиту, бектониту, сподумену, и аналогичные им вещества, но не ограничивается ими, а имеет целью привести лишь некоторые примеры. Извлечение лития из минерала или глин является способом, похожим на способ, обсуждаемый выше в связи с фиг. 1. Здесь будет описано лишь несколько отличий, а в прочих отношениях способ 100 аналогичен способу 10 фиг. 1.

Прежде всего, литийсодержащую пульпу 102 вываривают 12 с использованием кислоты на/в одной или нескольких стадиях/ёмкостях 124 для вываривания, как показано на фиг. 2. Данный процесс можно улучшить путём нагревания смесительных ёмкостей 124 примерно до температуры от 50 до 100°C (в других подходах, от около 50 примерно до 60°C), но нагревание является необязательным. Вываривание или выщелачивание 12 может происходить на одной или нескольких последовательных стадиях выщелачивания. На фиг. 2, показаны три стадии, но при необходимости в случае конкретного исходного материала выщелачивание может представлять собой одну, две или больше последовательных стадий выщелачивания.

Затем выщелоченную кислотой пульпу отправляют из ёмкости 124 или конечной из последовательных ёмкостей 124 на установку осветления или другой процесс 107 разделения. Надосадочную жидкость 106 отделяют от твёрдых веществ при помощи осветлителя или другого процесса 107 разделения. Растворы выщелоченной надосадочной жидкости 106 могут содержать от около 50 примерно до 5000 ч/млн лития, а в других случаях от около 50 примерно до 1000 ч/млн, и в прочих же случаях от около 100 примерно до 1000 ч/млн лития в зависимости от кислоты и отношения жидкости к литию в твёрдых материалах или батарее. Надосадочную жидкость 106 сначала можно предварительно отфильтровать 110 на одной или нескольких стадиях грубой фильтрации с использованием сита (сит), имеющего размер ячеек от 100 до 200 микрон, затем очистить при помощи одного или нескольких полых волокон обратной промывки с размером пор 0,01 до 0,1 микрона, что приводит к удалению от большей части до всех любых остаточных взвешенных твёрдых веществ с образованием кислого раствора 120 лития как сырья, направляемого на последующие стадии 14 и 16 мембранной фильтрации, а также стадии 18 очистки, которые являются аналогичными тем, что описаны ранее. Отделённые твёрдые вещества 111 со стадий 110 фильтра обратной промывки можно возвращать обратно на смешивание и кислотное вываривание 12 в одну или несколько смесительных ёмкостей 124.

Аналогично вышеописанному способу 10, кислый раствор 120 лития затем предварительно обрабатывают 14 при помощи первой мембраны, или мембраны 30 предварительной обработки. Её пермеат 34 обрабатывают с использованием одной или нескольких стадий 16 кислотного разделения, такой как первое кислотное разделение 16a и второе кислотное разделение 16b, до очистки и концентрирования лития 18. Указанные стадии разделения аналогичны обсуждавшимся выше.

Как показано на фиг. 2, в способе 100 также можно использовать рецикловые потоки с одной или нескольких стадий разделения, направляемые обратно на стадию 12 кислотного вываривания. Например, донные осадки 107 осветлителя можно снова возвращать в одну или несколько смесительных ёмкостей 124. При необходимости, для конкретного применения донные осадки 107 также можно объединять с пермеатом 42 и/или промывным потоком 41 ионного обмена.

В некоторых случаях стадии 12 кислотной обработки или вываривания литийсодержащей пульпы могут включать в себя больше одной стадии выщелачивания. Необязательная вторая стадия выщелачивания (или необязательная третья стадия выщелачивания), при условии её использования, содействует повышению общей степени извлечения лития; несмотря на увеличение расхода кислоты и объёмов воды, подлежащих обработке, это было бы экономически эффективно вследствие эффективности мембранных процессов для концентрирования лития. В целом, при использовании, по меньшей мере, двух стадий выщелачивания пульпы степени извлечения повышались до примерно 97% извлечения лития из пульпы. При необходимости также можно использовать третью стадию выщелачивания, как показано на фиг. 2.

В случае вываривания, для первой или начальной стадии выщелачивания отношение пульпы к жидкости составляет от около 1:2 примерно до 1:20, а в других подходах, от около 1:2 примерно до 1:6, и в прочих же подходах, от около 1:5 примерно до 1:6. Жидкая смесь может представлять собой любой из растворов кислоты, обсуждаемый выше, и воду. Смесь можно перемешивать в течение периода времени от около 1 примерно до 2 часов, а в других подходах от около 15 минут примерно до 1 часа, а затем отстаивать от около 4 примерно до 6 часов. При использовании второй или последующей стадии выщелачивания, когда выщелоченную пульпу с первой стадии выщелачивания применяют в качестве сырья для второго выщелачивания, можно использовать более низкое соотношение пульпы к жидкости, как например, от 1:2 примерно до 1:5, а в других подходах, от около 1:2 примерно до 1:3. Для любых последующих стадий выщелачивания периоды времени перемешивания и отстаивания можно уменьшать и варьировать от около 5 минут примерно до 1 часа для времени перемешивания и от около 15 минут примерно до 1 часа для времени отстаивания на второй (или третьей) стадиях выщелачивания.

С целью улучшения вываривания, в смесительной ёмкости/баке для выщелачивания можно использовать определённые полимеры для изменения положительного заряда на глинах. Это может способствовать сокращению периодов времени осветления и отстаивания. В некоторых подходах полимеры или полимерный материал может представлять собой алкилкарбонаты и смеси алкилкарбонатов. Подходящие карбонаты включают в себя этиленкарбонат, пропиленкарбонат, диэтилкарбонат и подобные им полимеры, но не ограничиваются ими. Также можно использовать EPC или эпихлоргидрин.

На начальной стадии выщелачивания степень извлечения ионов лития из исходной пульпы, выделяющихся в надосадочную жидкость, может составлять от около 50 примерно до 99 процентов, в других подходах от около 70 примерно до 80 процентов лития. С целью повышения степени извлечения лития затем можно осуществлять вторую стадию выщелачивания. Для второго кислотного выщелачивания в качестве источника сырья используется выщелоченная пульпа с первой стадии выщелачивания, но при пониженной концентрации кислоты (так, примерно 1 - 5-процентные кислоты) и уменьшенных отношениях пульпы к жидкости. Так, для второго выщелачивания можно использовать примерно 2 - 4 - процентные кислоты, такие как примерно 2,5-процентная серная кислота (или другие кислоты, как упомянуто выше), и можно применять отношение пульпы к жидкости, равное 1 части пульпы (фильтрованной) к 2 частям жидкости. Вследствие предварительного выщелачивания пульпы расход кислоты при втором выщелачивании был меньше ввиду того, что большая часть карбонатов выварилась при первом выщелачивании. Как результат, периоды времени и смешивания, и отстаивания могут уменьшаться примерно до 30 минут и примерно до 2 часов, соответственно.

Одно из преимуществ способов, изложенных в настоящем документе, заключается в уменьшении объёма значительных, разбавленных потоков, в данном случае литиевых, до малых объёмов концентрированного лития. В дополнение к этому, данный способ позволяет выделять и кислоту, и воду для повторного использования.

Лучшее понимание настоящего раскрытия и многие его преимущества могут проясниться при помощи следующих ниже примеров. Последующие примеры являются иллюстративными и не ограничивают данное раскрытие ни по объёму, ни по существу. Специалистам в данной области техники будет очевидно, что можно изменять варианты компонентов, способов, стадий и устройств, описанные в указанных примерах. Если не указано иного, все процентные доли, соотношения и части, приведённые в данном раскрытии, являются массовыми.

Примеры

Пример 1

Примеры кислотного вываривания воплощали на медных катодах батареи с использованием 5%-ной серной кислоты. Различные времена вываривания и температуры оценивали по степени извлечения лития из компонентов батареи. Результаты приведены ниже в таблицах 1 и 2. В данном исследовании использовали отношение жидкости к массе, равное 1 к 10, в таблице 1 и отношение жидкости к массе, равное 1 к 5, в таблице 2.

Таблица 1. Вываривание медного катода с использованием 5%-ной кислоты по истечении около 15 минут вываривания при температуре окружающей среды (25°C)

Таблица 2. Вываривание медного катода с использованием 5%-ной кислоты после нагревания в течение времени около 2 часов при 70°C

Пример 2

Электролит демонтировали из ячейки и вываривали в серной кислоте. Вываривание протекало в течение примерно 2 часов при 70°C. Ниже в таблице 3 приведены результаты вываривания. В данном исследовании использовали отношение жидкости к массе, равное 1 к 2.

Таблица 3. Вываривание электролита с использованием 5%-ной кислоты по истечении около 2 часов вываривания при 70°C

Пример 3

Выполняли кислотное выщелачивание шести различных литийсодержащих минералов или пульпы. Каждая минералсодержащая пульпа заключала в себе приблизительно 960 ч/млн лития. При вываривании каждого образца около 12,6 кг пульпы и раствора вываривали с использованием 5%-ного раствора серной кислоты. Для вываривания использовали отношение пульпы к жидкости, составляющее примерно 1 часть пульпы на 5,25 частей жидкой смеси. Данную смесь перемешивали около 1 часа, а затем отстаивали в течение времени от периода около 4 примерно до 6 часов.

С целью улучшения вываривания было определено, что для изменения положительного заряда на глинах можно использовать добавление определённых полимеров и что это сокращало время осветления и отстаивания. Таким образом, в смесительную ёмкость добавляли от количества около 1 примерно до 5 ч/млн эпихлоргидрина.

В ходе данного начального выщелачивания степень извлечения ионов лития из исходной пульпы, выделившихся в надосадочную жидкость, составляла около 80% лития. С целью повышения степени извлечения лития после этого осуществляли второе выщелачивание. Во втором кислотном выщелачивании в качестве источника сырья использовали пульпу, поступающую с первого выщелачивания, но при пониженной концентрации кислоты и уменьшенных отношениях пульпы к жидкости. При втором выщелачивании использовали примерно 2,5%-ную серную кислоту и отношение пульпы к жидкости, равное 1 части пульпы (фильтрованной) к 2 частям жидкости. Вследствие предварительного выщелачивания пульпы расход кислоты при втором выщелачивании был меньше ввиду того, что большая часть карбонатов выварилась при первом выщелачивании. В результате периоды времени как смешивания, так и отстаивания сокращались примерно до 30 минут и примерно до 2 часов, соответственно. Надосадочная жидкость, полученная на основе второго выщелачивания, хотя и с более низкой концентрацией лития, повышала суммарную степень извлечения лития в результате осуществления и первого, и второго выщелачивания (по сравнению с исходным сырьём) примерно до 90 процентов в указанном эксперименте. В случае данного эксперимента оценивали следующие процедуры и результаты испытания.

Таблица 4. Соотношения в смеси первого выщелачивания и времена отстаивания

Для образования надосадочной жидкости твёрдые вещества из продукта первого выщелачивания отфильтровывали с использованием сита, имеющего размер ячеек 250 микрон, а затем сита с ячейками размером 100 микрон. Полученная в результате этого отфильтрованная пульпа удерживала приблизительно 0,68 кг воды. Надосадочную жидкость анализировали на содержание лития и оставляли для мембранной обработки. Надосадочная жидкость, представленная ниже в таблице 5, включала в себя около 787,5 ч/млн лития (в сопоставлении примерно с 960 ч/млн в исходной пульпе).

Таблица 5. Материальный баланс для первого выщелачивания

Пример 4

Небольшой образец твёрдых веществ отфильтрованной пульпы из примера 3, заключающий в себе около 100 граммов (6,5% жидкости с уровнем pH 0,4), подвергали второму выщелачиванию серной кислотой. Около 100 граммов пульпы, полученной при первом выщелачивании, объединяли примерно с 200 мл воды и около 10 мл серной кислоты. Данный раствор перемешивали примерно в течение 30 минут, а затем давали отстаиваться около 1 часа. После отстаивания пульпу отфильтровывали при помощи сита с ячейками 100 микрон для получения надосадочной жидкости. Отфильтрованная пульпа, образовавшаяся в процессе указанного второго выщелачивания, весила около 96,5 г (около 3,5% воды удерживалось в пульпе). Надосадочную жидкость и твёрдые вещества анализировали на содержание лития, и результаты представлены ниже в таблице 6.

Таблица 6. Анализ для первого и второго выщелачивания

Пример 5

Затем надосадочную жидкость, полученную при первом выщелачивании примера 3, обрабатывали с использованием мембраной обработки настоящего раскрытия и как показано на фиг. 2. Объёмы сырья на каждой стадии разделения представлены ниже в таблице 7.

Таблица 7. Объёмы сырья на стадиях разделения

Общая потеря жидкости в процессах таблицы 7 включала в себя около 15 процентов в концентратах NF. Общая потеря лития при диафильтрации включала в себя около 7,5% для объединённых концентратов UF и NF. Общий расход и потеря кислоты при вываривании пульпы оцениваются примерно до 40 процентов.

Как показано в таблице 7, сырьё NF или сырьё нанофильтрации представляло собой 9,62 кг потока пермеата, поступающего с процесса UF, который содержал около 150 ч/млн лития. Нанофильтрация в результате приводила к получению около 8,9 кг пермеата и около 0,72 кг ретентата, который включал в себя магний, кальций и РЗЭ (редкоземельные элементы). Поток концентрата, состоящий из потока концентрата нанофильтрационной мембраны, включал в себя около 132 ч/млн лития. Нанофильтрационную мембрану хлорировали 2%-ным раствором хлора в деионизированной воде при 80ºF примерно в течение 2,5 часов.

Путём использования диафильтрации сырья NF, содержание лития в 0,72 кг потока концентрата можно уменьшать от около 132 ч/млн (до диафильтрации) примерно до 67 ч/млн, но это также увеличивает объём, подлежащий обработке при помощи следующей далее мембраны RO. Следовательно, количество лития, концентрируемого мембраной RO, будет немного больше, что снижает потерю лития при обработке NF лишь на величину около 7,5%.

В некоторых аспектах уникальная характеристика обработки с использованием NF мембраны при указанных давлениях и % извлечения являются таковыми, что пермеат имеет более высокое содержание лития (например, около 152 ч/млн в концентрате по сравнению со 150 ч/млн в сырье), а впоследствии более низкое содержание лития в концентрате, 132 ч/млн. Таким образом, в определённых подходах только одна стадия диафильтрации будет снижать потерю примерно до 7,5% или меньше.

Пример 6

Надосадочную жидкость со стадии первого выщелачивания примера 3 пропускали через находящуюся под давлением половолоконную мембрану с размером пор 0,04 микрона (фирма Osmo Asia, Таиланд). Мембрана представляла собой мембрану ПВХ, но могла быть мембраной DVDF, PS, ПЭС или целлюлозой. Данная система работала с 98%-ным извлечением, и это означает, что 9,82 кг массы сырья превращались в 9,62 кг чистого пермеата без какого-либо взвешенного твёрдого вещества и индексом плотности ила (SDI) меньше 0,1.

Начальная масса концентрата сохранялась равной 0,49 кг. Поскольку преобладающее количество твёрдых веществ глины концентрировалось (20X) при 95%-ном извлечении системой, твёрдые вещества оседали быстро. Осуществляли извлечение других 0,29 кг жидкости для достижения общей степени извлечения жидкости 98% (9,62 кг). Остальную массу (мелкие частицы глины) можно было либо нейтрализовать, либо, возможно, выделять путём возвращения её обратно в смесительную ёмкость для кислоты первого выщелачивания.

Пример 7

9, 62 кг чистого пермеата примера 6 с уровнем pH 0,4 дополнительно обрабатывали при использовании NF мембраны. Нанофильтрационную мембрану хлорировали с использованием тех же условий хлорирования, что описаны в примере 5. Кислотный NF процесс проходил примерно с 92,5%-ным извлечением или получением около 8,35 кг в виде пермеата и 0,72 кг в виде концентрата. Давление для достижения 92,5%-ного извлечения составляло около 54 бар.

NF концентрат (0,72 кг) содержал кальций, магний, редкоземельные элементы (РЗЭ) и меньшее количество лития (132 ч/млн) в концентрате, чем в сырье (150 ч/млн), но объём уменьшался на 92,5%. Указанное явление предпочтительно для данного способа, так как оно помогает доводить до минимума потерю лития, извлекаемого из глины. Как обсуждалось выше, то, что при использовании диафильтрации большее количество ч/млн лития (больше 100% доступного лития) можно пропускать в комплексный пермеат (то есть, около 152 ч/млн в концентрате по сравнению примерно со 150 ч/млн в сырье) при высоких степенях извлечения, является предпочтительным результатом осуществления обработок, описанных в настоящем документе. Вне желания ограничиваться теорией, предполагается, что указанная более высокая степень извлечения лития достигается вследствие предпочтительного проникновения одновалентных катионов лития. Однако одна из целей в связи с данной стадией способа заключается в отведении магния, кальция и РЗЭ.

При необходимости, диафильтрацию используют там, где имеет место добавление 0,72 кг жидкости к 0,72 кг концентрата для получения в сумме 1,44 кг нового объёма сырья, который возвращают обратно в состав сырья NF. Указанный новый объём сырья уменьшается на 50% за счёт использования той же NF мембраны для проникновения 0,9 кг, что приводит к удалению 50% лития, который имелся в первоначальном концентрате. На указанной стадии из первоначального NF ретентата извлекают разбавленную кислоту концентрата и литий. Пермеат направляют с данной стадии в сырьё следующей RO стадии (пример 8), где его теперь концентрируют и извлекают в виде продукта, вместо потерь. В некоторых случаях литий претерпевает потери в составе NF концентрата, но диафильтрация может снижать потерю лития.

Пример 8

8, 9 кг NF пермеата (со 152 ч/млн лития) из примера 7 использовали в качестве сырья для следующего процесса, который основан на применении мембраны обратного осмоса. Мембрану обратного осмоса хлорировали при использовании того же процесса хлорирования, что описан в примере 5. Кислотный RO процесс протекал примерно с 91,7%-ным извлечением при давлении около 50 бар для удержания около 0,74 кг концентрата, содержащего литий. Пермеат данной стадии составлял около 8,16 кг и содержал около 57 ч/млн лития, а его уровень pH был равен 0,4. При необходимости, весь пермеат можно возвращать в цикл и использовать повторно в качестве подпиточного раствора для стадий кислотного выщелачивания, так как указанный поток содержит воду низкой жёсткости вместе с кислотой, как обсуждалось выше.

0,74 кг концентрата включали в себя около 556 ч/млн лития, что, как полагают, может являться ошибкой измерения, учитывающей только половину лития в виде сульфата лития. Однако материальный баланс по сырью и пропитанному концентрату также приводят к предположению, что с помощью данного процесса можно концентрировать литий примерно до 1200 ч/млн. Концентрированный литий находится в малом объёме, подходящем для следующей стадии способа: либо ионного обмена, либо электродиализа, или для них обоих.

Следует понимать, что, хотя материалы и способы данного раскрытия изложены в настоящем документе в совокупности с его подробным описанием и сущностью, приведённое выше описание предназначено для иллюстрации, а не ограничения объёма данного раскрытия, которое определяется объёмом прилагаемой формулы изобретения. Другие аспекты, преимущества и модификации находятся в пределах объёма формулы изобретения.

Реферат

Изобретение относится к способу извлечения лития из литийсодержащего материала. Способ включает в себя следующее: перемешивают литийсодержащий материал, включающий литий-ионную ячейку или батарею, либо литийсодержащее минеральное отложение в растворе кислоты с рН около 2,5 или менее для образования кислого раствора лития, при этом перемешивание осуществляют при температуре от около 10°C примерно до 100°C, а кислый раствор лития включает раствор кислоты с рН около 2,5 или менее, литий и по меньшей мере один или несколько компонентов: раствор кислоты, растворимые органические вещества, растворимые металлы и взвешенные твёрдые вещества; подают кислый раствор лития на мембрану предварительной ультрафильтрационной обработки для удержания основной массы взвешенных твёрдых веществ и проникновения фильтрованного кислого раствора лития, включающего по меньшей мере один или несколько компонентов: раствор кислоты с рН около 2,5 или менее, литий, растворимые органические вещества и растворимые металлы; подают фильтрованный кислый раствор лития на нанофильтрационную мембрану для формирования ретентата и пермеата; ретентат нанофильтрации включает растворимые органические вещества и/или растворимые металлы, а пермеат нанофильтрации образует фильтрованный раствор кислоты и лития, включающий раствор кислоты с рН около 2,5 или менее и литий; подают фильтрованный раствор кислоты с рН около 2,5 или менее и лития на мембрану обратного осмоса для формирования ретентата и пермеата, ретентат обратного осмоса включает литий, а пермеат обратного осмоса включает раствор кислоты с рН около 2,5 или менее; и извлекают соли лития из ретентата обратного осмоса с образованием извлечённого лития и, необязательно, возвращают пермеат обратного осмоса на стадию перемешивания. Технический результат изобретения заключается в экономичном и эффективном извлечении лития из литийсодержащего материала. 8 з.п. ф-лы, 7 табл., 8 пр., 2 ил.

Формула

Патенты аналоги

Recovery of lithium from an acid solution

Recovery of lithium from an acid solution

ИЗВЛЕЧЕНИЕ ГРАФИТА ИЗ ЛИТИЙ-ИОННЫХ ЯЧЕЕК ИЛИ БАТАРЕЙ

RECOVERY OF LITHIUM FROM AN ACID SOLUTION

Recovery of lithium from an acid solution

Recovery of lithium from an acid solution

RECOVERY OF LITHIUM FROM AN ACID SOLUTION

Комментарии