Способ переработки конденсата выпарных установок послеспиртовой барды и кормовых дрожжей с применением обратноосмотических установок - RU2616627C1

Код документа: RU2616627C1

Чертежи

Описание

Изобретение относится к технологическим процессам обработки конденсата, образующегося при выпаривании фугата или фильтрата послеспиртовой барды, а также культуры кормовых дрожжей, выращиваемой на барде, и может быть использовано в пищевой, химической, микробиологической, комбикормовой и других отраслях промышленности.

Технической задачей изобретения является создание экологически чистого, бессточного, замкнутого, низкоэнергоемкого и самоокупаемого способа утилизации конденсата вакуум-выпарок за счет его глубокой очистки с помощью установок основанных на применении мембранного процесса обратного осмоса (ОО) с использованием образующихся в них ОО пермеата и ОО ретентата в рецикле на основных технологических стадиях и теплоэнергетике спиртового производства.

К настоящему времени наиболее распространен следующий способ переработки послеспиртовой барды [1], включающий стадии: разделения нативной барды в центрифуге (деканторе) на две фракции - кек (осадок, содержащий взвешенные грубодисперсные вещества барды) и фугат (содержащий жидкую часть барды); выпаривание фугата в многокорпусной вакуум-выпарной установке с получением концентрата фугата и образованием конденсата; смешивание кека с концентратом фугата и последующее их совместное высушивание с получением кормовой добавки DDGS.

Рекомендуется и также используется на практике разделение нативной барды с помощью процесса фильтрования на осадок и фильтрат [2]. Последний также выпаривается, смешивается и совместно высушивается с осадком для получения также кормовой добавки DDGS.

К настоящему времени распространен и метод выращивания на нативной барде, а также на ее фугате или фильтрате кормовых дрожжей также с последующим их выпариванием и сушкой [3].

Во всех выпарных установках образуются два потока: упаренный фугат, упаренный фильтрат или упаренные кормовые дрожжи с концентрацией сухих веществ (СВ) 25-50% и конденсат, который (в случае неиспользования вторичного пара из сушилок в вакуум-выпарных установках) обычно имеет следующие показатели: содержание СВ=0,003-0,005%; ХПК - до 1400 мг O2/л и БГЖ20 - до 800 мг O2/л.

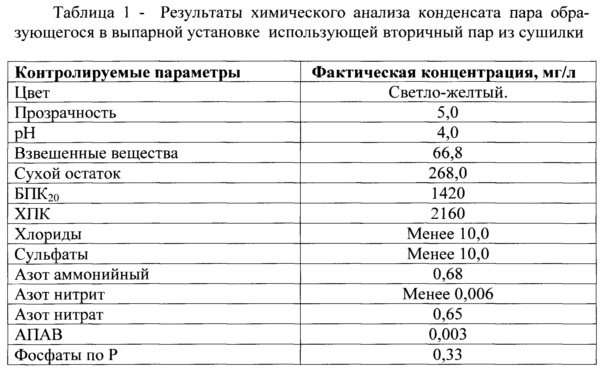

В случае использования вторичного пара из сушилок в вакуум-выпарных установках загрязненность их конденсата значительно выше - в ряде установок ХПК достигает 3000 мг O2/л. Это подтверждается нашими данными, приведенными в таблице №1.

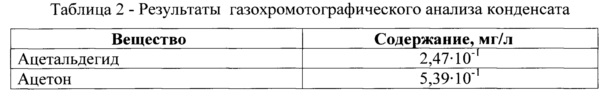

Результаты газохроматографического анализа (проведенного специалистами лаборатории хроматографических методов анализа ФГБНУ ВНИ-ИПБТ) этого же конденсата на содержание легколетучих примесей представлены в таблице 2.

Для создания экологически безопасного производства добавок DDGS требуется разработка способа утилизации конденсата.

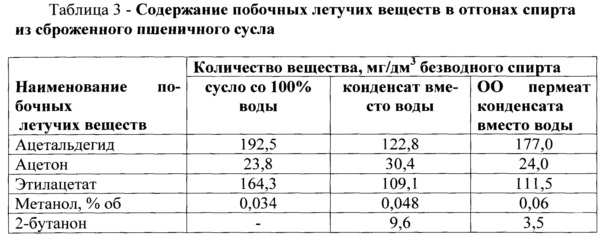

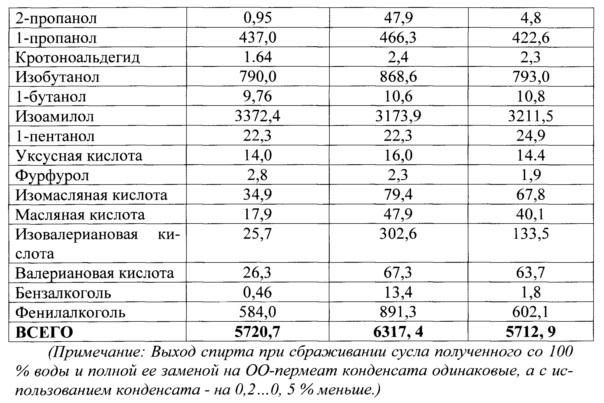

Известны следующие способы утилизации конденсата: рецикл в спиртовое производство на стадию приготовления замеса, очистка на биологических очистных сооружениях, а также использование для мойки оборудования [1]. Но из-за низкого рН, повышенного количества уксусной кислоты и наличия ряда других вредных примесей рецикл конденсата при производстве пищевого спирта ограничен. Это подтверждают экспериментальные данные ФГБНУ ВНИИПБТ по содержанию летучих примесей в отгонах спирта из сброженного сусла: полученного с использованием 100% воды; - с полной заменой воды на конденсат с выпарной установки; - с полной заменой воды на ОО пермеат (фильтрат, прошедший через мембрану) конденсата, очищенного с помощью мембранного процесса ОО (см. табл. 3).

Видно, что даже однократное использование конденсата взамен воды приводит к увеличению побочных летучих веществ в отгонах спирта, в том числе 2-пропанола особенно трудноудаляемого ректификацией.

Наши дальнейшие исследования показали также, что каждое последующее повторение рецикла конденсата сопровождается увеличением содержания побочных летучих примесей в отгонах не менее чем на 15%. В реальном спиртовом производстве при рецикле конденсата также наблюдается увеличение летучих побочных веществ и особенно 2-пропанола, а спирт по химическому составу и органолептике не соответствует соответствующим техническим требованиям.

Поэтому на спиртзаводах рецикл конденсата в спиртовое производство не применяется. Небольшая часть конденсата может использоваться на хоз. нужды. Обычно же конденсат очищается на анаэробных или аэробных биологических очистных сооружениях и только потом сбрасывается в водоемы.

Очистка конденсата на биологических очистных сооружениях спиртзаводов стоит дорого. Проведенный в лаборатории мембранных технологий ВНИИПБТ анализ затрат на биологическую очистку стоков на разных спиртзаводах показал, что ее себестоимость составляет порядка 25 руб./м3 при снижении БПК20 с 300 мг O2/л до 10 мг O2/л. Отсюда себестоимость биоочистки конденсата составляет 122 руб./м3 (1420:(300-10)⋅25). Причем здесь не учтены также значительные затраты на охлаждение и раскисление конденсата (например, для повышения рН от 4,0 до 6,5 требуется порядка 2% стандартного раствора CaCO3). Причем при рН меньше 6,5 аэробные биологические сооружения вообще работать не могут.

Использование конденсата для мойки оборудования из-за низкого рН требует для создания щелочной среды большого количества моющих средств или щелочи. Кроме того, потребность в моющих растворах на порядок меньше количества конденсата.

Целью изобретения является создание экологически чистого, бессточного, замкнутого и самоокупаемого способа утилизации (обезвреживания) конденсата вакуум-выпарных установок, эксплуатируемых спиртзаводами, на стадии выпаривания фугата или фильтрата послеспиртовой барды, а также кормовых дрожжей, выращиваемых на барде.

Указанная цель достигается за счет использования для очистки конденсата мембранных обратноосмотических (ОО) установок с рециклом ОО пермеата в основное спиртовое производство и утилизацией (обезвреживанием) ОО ретентата путем: прямого сжигания в пламени газообразного топлива; диспергирования в жидком топливе и сжигания образующихся водотопливных эмульсий; окисления в установках сверхкритического водного окисления (СКВО); добавления в субстраты при выращивании кормовых дрожжей на барде.

Для реализации этого во ВНИИПБТ разработан способ очистки конденсата с помощью высокоселективных обратноосмотических мембран [4]. В процессе ОО исходный конденсат разделяется на ОО пермеат (фильтрат, прошедший через мембрану) и ретентат (концентрат, содержащий задержанные и сконцентрированные на ОО мембране вещества, размер молекул которых больше размера их пор).

Как показали наши эксперименты - применение ОО мембран в одну ступень позволяет снизить БПК20 конденсата от начального значения в нем меньше 2500 мг O2/л (выше которого на спиртзаводах не бывает) до БПК20 в ОО пермеате =40-90 мг O2/л. Объем ОО ретентата по сравнению с объемом исходого конденсата уменьшается в 35-37 и более раз. При этом концентрация СВ в нем составляет порядка 10%, а ХПК=72 г/л, что по данным источника [5] соответствует теплотворной способности при сжигании 245 ккал/л (1026 кДж/л). Исследования показали, что ОО ретентат с концентрацией СВ=10% можно дополнительно сконцентрировать с помощью 2-й мембранной установки в 2-2,5 раза по объему до концентрации СВ=20-25% с ХПК=135-165 г/л, что соответствует теплотворной способности топлива 460-560 ккал/л (1920-2340 кДж/л).

Установлено, что эти показатели гарантированно достигаются с применением ОО мембран с высокой селективностью (определенной по стандартной методике) по NaCl=99,0-99,9%. При этом основные затраты в процессе ОО приходятся на электроэнергию и составляют 5-6 кВт/м3, а себестоимость очистки по нашим расчетам составляет порядка 30-35 руб./м3.

Эксперименты по сбраживанию сусла, полученного со 100% заменой воды на такой ОО пермеат, показали, что качество и выход спирта не ухудшаются (см. табл. 3) и соответствуют действующей техдокументации, а следовательно, все его количество может возвращаться в спиртовое производство. При этом, по нашим данным, в случае необходимости раскисления ОО пермеата до оптимального значения рН (с целью обеспечения оптимума действия α-амилазы) расход щелочи по сравнению с раскислением до такого же уровня исходного конденсата уменьшается более чем в 2,5 раза.

Эксперименты показали, что очистка конденсата с помощью ОО мембран в две ступени позволяет получать ОО пермеат, БПК20 которого не превышает 3-10 мг O2/л, что соответствует требованиям Водного кодекса к сбрасываемым в открытые водоемы водам, а именно: в зависимости от типа водоема БПК20 должно быть ≤10 или ≤3. Исследования также показали, что достигнуть такой степени очистки ОО пермеата после первой ступени можно также озонированием или введением H2O2.

При использовании процесса ОО утилизации подлежит также и ОО ретентат, объем которого значительно меньше объема исходного конденсата и который содержит в сконцентрированном виде все перечисленные в табл. 2 легколетучие органические примеси последнего. При этом самый простой способ утилизации ОО ретентата - рецикл в исходную барду сопровождается затем увеличением количества и загрязненности конденсата и в конечном счете увеличением энергозатат.

Для спиртзаводов, использующих природный газ или другое газообразное топливо, разработан способ обезвреживания ОО ретентата предусматривающий его прямое сжигание путем впрыска в камеру горения совместно с природным газом или другим газообразным топливом. Его принципиальная блок-схема приведена на фиг. 1. Способ предусматривает очистку конденсата вакуум-выпарки в ОО установке, поз. 1, в которой разделяется на ОО пермеат и ОО ретентат. Установка комплектуется обратоосмотическими мембранными элементами с повышенной селективностью мембран по стандартному раствору NaCl от 99,0 до 99,9%. ОО ретентат сжигается в форсунке, поз. 8. За счет этого на 3…5% возрастает радиационный теплообмен между факелом и кладкой печи. При этом в соответствии с рекомендациями источника [6] для уменьшения эмиссии оксидов азота в атмосферу и повышения КПД в смесь газа с ОО ретентатом подмешивается небольшое количество аммиака, а сам ОО ретентат нагревается до температуры 90-99°C в обогреваемом отходящими горючими газами теплообменнике, поз. 2. Подача ОО ретентата в форсунку осуществляется за счет рабочего давления в ОО установке напрямую через редукционный клапан или специальным отдельным насосом через промежуточную емкость (на фиг. 1 не показаны). Воздух, подаваемый в форсунку, поз. 8, также предварительно подогревается в рекуперативном (регенеративном) теплообменнике, поз. 7, также утилизирующем энергию отработанных горячих газов. Температура, расход и содержание влаги в ОО ретентате контролируются датчиками, поз. 3, поз. 4 и поз. 5, и поддерживаются с помощью управления технологическими параметрами работы ОО установки, поз. 1, теплообменником, поз. 2, и регулятором расхода, поз. 6, с помощью контроллера по единой программе.

Также разработан способ и специальная линия утилизации ОО ретентата путем производства водотопливных эмульсий (ВТЭ) - нового жидкого синтетического топлива (вода - мазут, вода - мазут - угольная пыль, вода - дизельное топливо, вода - бензин). ВТЭ образуются путем тепломассоэнергообменной "сшивки" содержащихся в ОО ретентате воды и органических примесей с мазутом, дизельным топливом, бензином или другим жидким топливом [7].

Эти эмульсии при высоких температурах (75-85°C) имеют меньшую вязкость, и при их сжигании достигается существенный экономический эффект: на 3-5% повышается КПД и коэффициент сжигания топлива, а также значительно снижаются выбросы в атмосферу загрязняющих веществ: СО, сажи, окислов азота, диоксина, бензапирена и др. канцерогенных полициклических ароматических углеводородов. Так, содержание NOx и выход СО в газовых выбросах снижается на 50%, бензапирена в 2-3 раза, а сажистых отложений - в 3-4 раза.

Наибольший экономический эффект с одновременным снижением газовых выбросов обеспечивается при содержании в ВТЭ до 20-25% воды, а наибольший экологический эффект от утилизации загрязненных органикой стоков реализуется при содержании воды в таких эмульсиях до 50%.

Это обусловлено тем, что безводное топливо, например мазут, обычно распыляется в горелке форсункой до размера капель 0,1-1,0 мм. Если же в каплях топлива находятся включения более мелких (порядка 1 мкм) капелек воды, то при нагревании происходит их вскипание с образованием водяного пара. Он разрывает капли топлива, дополнительно увеличивая дисперсность подаваемой в горелку ВТЭ и поверхность контакта топлива с воздухом, что улучшает качество горения топливо-воздушной смеси. Кроме того, водяной пар распадается на свободные радикалы Н и ОН, которые при горении топлива катализируют окислительные реакции.

В высокотемпературной зоне топки капли эмульсии взрываются и происходит: вторичное диспергирование топлива, возникают очаги турбулентных пульсаций, увеличивается число элементарных капель топлива. Благодаря чему факел увеличивается в объеме и более равномерно заполняет топочную камеру. При этом происходит выравнивание температурного поля топки, уменьшение локальных максимумов температур, увеличение средней температуры в ней, повышение светимости факела и увеличение поверхности излучения. Это приводит к существенному снижению недожога топлива и уменьшению количества вдуваемого воздуха и связанных с ним теплопотерь, так как КПД котла при уменьшении коэффициента его избытка на 0,1% увеличивается на 1%. Температура уходящих газов уменьшается по сравнению с обезвоженным мазутом на 30-35°C. Для снижения выбросов вредных веществ способ предусматривает подачу в ВТЭ растворов Са(ОН)2 и (NH2)2CO [7].

Для подготовки и сжигания водотопливных эмульсий на основе ОО ретентанта нами разработан способ, принципиальная схема которого приведена на фиг. 2. Здесь конденсат также очищается в ОО установке, поз. 1, комплектуемой мембранными элементами с повышенной селективностью обратноосмотических мембран по стандартному раствору NaCl от 99,0 до 99,9%, в которой разделяется на ОО пермеат и ОО ретентат.

ОО пермеат полностью используется взамен воды в рецикле на приготовление замеса, хозяйственные и другие нужды спиртового производства. За счет этого уменьшается расход свежей воды и затраты тепла на ее нагрев.

OO ретентат под контролем датчика, поз. 3, нагревается в теплообменнике, поз. 2, до заданной температуры 75-90°C и подается в смеситель-диспергатор, поз. 12. Подача ретентата в поз. 12 осуществляется через редукционный клапан напрямую за счет рабочего давления в OO установке или специальным отдельным насосом через промежуточную емкость (на фиг. 2 не показаны).

Мазут, бензин, дизельное или другое топливо, хранящееся в емкости, поз. 9, после подогревания в поз. 2 под контролем датчика, поз. 3, до температуры 75-90°C и очистки в фильтре, поз. 11, также подается в смеситель-диспергатор, поз. 12. Подача осуществляется специальным топливным насосом, поз. 10.

Заданное соотношение между количеством топлива и OO ретентата, подаваемых в смеситель-диспергатор, поз. 12, и влажность ВТЭ после смешивания измеряются расходомерами, поз. 4, и датчиком влажности, поз. 5, и поддерживаются с помощью регуляторов расхода, поз. 6, управляемых с помощью контроллеров по соответствующей программе.

ВТЭ с температурой 80-85°C после смешивания топлива с OO ретентатом подается в форсунку, поз. 8, где сжигается в паровых котлах спиртзаводов.

Смешивание топлива с ОО ретентатом и их диспергирование в зависимости от их качества (загрязненности) и типа используемых форсунок осуществляется в одну или две-три стадии.

При подготовке ВТЭ в одну стадию поз. 12 и поз. 14 из блок-схемы исключаются, а в качестве поз. 13 используются: различные роторно-пульсационные аппараты, по конструкции аналогичные источнику [8], или волновые гидродинамические генераторы из патента [9], или сирены гидродинамические [10], или гидродинамические кавитаторы типа TRGA [11], или ультразвуковые диспергаторы проточного типа [12].

Более тонкое диспергирование в соответствии с требованиями форсунок некоторых типов, рассчитанных на сжигание сверхтонких ВТЭ, осуществляется в две-три стадии. При этом на первой стадии - стадии смешивания и предварительного диспергирования ВТЭ в разработанном способе в качестве поз. 12 могут использоваться различные смесители-диспергаторы, в том числе: любые типы статических гидродинамических кавитаторов из источника [14], или статическое устройство из патента [15], или смесители эжекторного типа [16]. Дополнительное диспергирование осуществляется в поз. 13, в качестве которой используется оптимально подобранный к конкретному составу ВТЭ один из типов диспергаторов, описанных в источниках [7-10]. Окончательное сверхтонкое диспергирование ВТЭ осуществляется в поз. 14, в качестве которой используются магнитострикционные ультразвуковые установки, или ультразвуковые проточные гомогенизаторы (диспергаторы) проточного типа с пьезопреобразователями, или вихревые [12; 13].

Способ предусматривает также использование для утилизации ОО ретентата установок, основанных на использовании метода сверхкритического водного окисления (СКВО), обеспечивающего полное одностадийное окисление любых органических веществ до безвредных продуктов - воды и углекислого газа. Обработка водных растворов органических соединений осуществляется при избытке воздуха (или кислорода) сверхкритической водой при температуре 400-450°C и давлении 22,0-25,0 МПа (т.е. выше критической точки воды). Процесс СКВО с выделением тепла (которого хватает не только для самообеспечения установки тепловой энергией, но и для отдачи энергии внешним потребителям) протекает при ХПК стоков выше 50×103 мг/л [17]. Так как ХПК ОО ретентата значительно превышает последнее значение, то он отвечает требованиям метода СКВО. Предусматривается использование образующегося пара в турбинах, вакуум-выпарках и сушилках барды, а также предварительного нагрева его самого.

Проведенные нами исследования показали, что введение ОО ретентата в количестве 0,05-0,1% по объему в барду, ее фугаты или фильтраты при выращивании кормовых дрожжей позволяет повысить их выход на 10-15%.

На конкретном спиртзаводе используется как один из этих способов отдельно, так и их оптимальное сочетание в зависимости от местных условий.

Источники информации

1. Переработка послеспиртовой барды. Производство DDGS. - Режим доступа: SpirtPromProekt.ru>technology/stillage-trentment.

2. Макушин Б.И., Поляков В.А. Повышение эффективности процесса разделения зерновой послеспиртовой барды на твердую фракцию и фильтрат // Производство спирта и ликероводочных изделий. 2006. №4. С. 9-10.

3. Римарева Л.В., Лозаннская Т.И., Худякова Н.М. Получение сухих кормовых дрожжей на зерновой барде по технологии ГНУ ВНИИПБТ // Ликероводочное производство и виноделие. 2007. №4. С. 18-19.

4. Кудряшов В.Л., Павлова Е.С., Маликова Н.В., Лыжин В.Е. Применение мембранных процессов в технологиях переработки ВСР спиртового производства. В кн.: Теоретические и практические основы совершенствования технологии спирта. М.: ВНИИПБТ, 2008. С. 166-185.

5. Бикбулатов Э.С. Биоэлементы и их трансформация в водных экосистемах. Рыбинск: ОАО «Рыбинский дом печати», 2007. 128 с.

6. Раяк М.Б., Бернер Г.Я., Кинкер М.Г. Совершенствование процесса сжигания газообразного топлива. Обзор зарубежных технологий // Новости Теплоснабжения. 2011. №11 (135).

7. Кормилицин В.И. Режимно-технологические мероприятия при сжигании топлива в котлах для улучшения технико-экономических и экологических характеристик // СОК. 2004. №9.

8. Патент РФ №2335337. Роторно-пульсационный аппарат / Смолянов В.М., Журавлев А.В., Филиппов И.А. Заявл. 10.06.2006. Опубл. 10.10.2008.

9. Патент РФ №2347153. Гидродинамический генератор / Геллер С.В. Заявл. 25.06.2007. Опубл. 20.02.2009.

10. Сирена гидродинамическая СГД. - Режим доступа: http://www.extruders.su>equipment/12/83/.

11. Гидродинамический кавитатор типа TRGA. - Режим доступа: http://www.afuelsystems.com>ru/trga/trga10.html.

12. Патент РФ №2221633. Ультразвуковой диспергатор проточного типа / Червоненко Г.Н., Червоненко М.Г., Червоненко Н.Е. Заявл. 26.06.2001. Опубл. 20.01.2004.

13. Вихревой гидродинамический гомогенизатор ультразвука. - Режим доступа: http://www.npoema.ru>prod/.

14. Статические гидродинамические кавитаторы. - Режим доступа: http://www.tstu.ru>structure/inst/doc/mo/eito21.doc.

15. Патент РФ №2044960. Устройство для сжигания обводненного мазута / Кормилицын В.И., Лысков М.Г., Марченко В.М. Заявл. 25.09.1992. Опубл. 27.09.1995.

16. Эжекторы «Pollux». - Режим доступа: http://www.polluxflot.ru.

17. Григорьев B.C., Шошмин А.Г. Энергоэффективная технология уничтожения органосодержащих стоков на установке сверхкритического водного окисления. Труды междунар. научно-технич. конф. «Энергообеспечение и энергосбережение в сельском хозяйстве». 2012. Т. 4. С. 203-208.

Реферат

Изобретение относится к способу утилизации конденсата, образующегося на спиртзаводах при выпаривании фугата (фильтрата) послеспиртовой барды и кормовых дрожжей, который может быть использован в пищевой, химической, микробиологической, комбикормовой и других отраслях промышленности. Способ заключается в очистке конденсата в мембранных установках с обратноосмотическими мембранными элементами с селективностью по NaCl 99,0-99,9% с рециклом обратноосмотического пермеата в спиртовое производство и утилизацией обратноосмотического ретентата следующими методами раздельно или в оптимальном их сочетании: использованием в количестве 5-25% в качестве добавки при сжигании газообразного топлива; путем добавления в количестве 5-50% к мазуту и другому жидкому топливу, совместного диспергирования и эмульгирования с последующим сжиганием водотопливных эмульсий; окислением до безвредных продуктов в установках сверхкритического водного окисления (СКВО); добавлением в количестве 0,05-0,1% по объему в барду, ее фугаты или фильтраты при выращивании кормовых дрожжей. Предлагаемое изобретение позволяет экологически чистым, бессточным, замкнутым и самоокупаемым способом обезвредить конденсат вакуум-выпарных установок, эксплуатируемых спиртзаводами на стадии выпаривания фугата или фильтрата послеспиртовой барды, а также кормовых дрожжей, выращиваемых на барде. 2 ил., 3 табл.

Формула

Документы, цитированные в отчёте о поиске

Способ селективного удаления нелетучих веществ из безалкогольного или алкогольного напитка или сахарсодержащего раствора

Комментарии