Электробаромембранный аппарат с плоскими охлаждающими камерами - RU2624695C1

Код документа: RU2624695C1

Чертежи

Описание

Изобретение относится к области разделения, концентрирования и очистки растворов методами электрогиперфильтрации, электромикрофильтрации, электроультрафильтрации и электронанофильтрации и может быть использовано в химической, текстильной, целлюлозно-бумажной, микробиологической, пищевой и других отраслях промышленности.

Аналогом данной конструкции является мембранный аппарат, конструкция которого приведена в авторском свидетельстве СССР № SU 1745284 А1, кл. В01D 63/08, 1989. Аналог состоит из двух фланцев с каналами ввода и вывода разделяемого раствора и каналами для отвода пермеата, отверстиями для стяжки болтами, устройством для подвода электрического тока, пористыми подложками, которые одновременно служат электродами и дренажем для отвода пермеата, и мембранами, между которыми расположены биполярные электроды. Недостатком аналога является: низкая эффективность разделения при низкой площади мембран и нагревание раствора при прохождении электрического тока, влияющее на рабочие и технологические параметры аппарата. Недостатки частично устранены в прототипе.

Прототипом данной конструкции является электробаромембранный аппарат, который приведен в патенте РФ № RU 2532813 С1, B01D 61/42, B01D 63/08, 07.05.2013. Аппарат состоит из последовательно расположенных фланцев корпуса различной конфигурации, между которыми зажимаются пористые электроды, мембраны и охлаждающие камеры, состоящие из резиновых прокладок и полимерных перегородок. В межмембранном канале установлены ионообменные спейсеры, подвод электрического тока осуществляется параллельно. Недостатками прототипа являются: сложность изготовления аппарата, вызванная необходимостью изготовления множества фланцев корпуса различной конфигурации; сложность сборки аппарата, вызванная необходимостью ручной центровки прокладок между фланцами корпуса; снижение эффективной площади мембран за счет отсутствия электробаромембранного процесса в камерах, прилегающих к первому и последнему фланцам корпуса, в которых отсутствует вторая мембрана и второй электрод.

Технический результат - увеличение эффективной площади мембран, упрощение изготовления и упрощение сборки за счетизменения конструкции аппарата, первый и промежуточные фланцы корпуса которого 1, 2 и 9, которые выполнены с выступом и впадиной, соответственно, по плоской уплотнительной поверхности, в которых имеются каналы 3 для ввода и вывода раствора, выполненные в виде цилиндрических каналов под углом 90° по центру снизу первого фланца корпуса аппарата 1, сверху и снизу в промежуточных фланцах корпуса аппарата 2 и последнего фланца корпуса 9, при этом нижний цилиндрический канал 3 первого фланца корпуса 1 соединен со штуцером 17 ввода разделяемого раствора, плоская уплотнительная поверхность первого фланца корпуса 1 опирается на универсальную паронитовую прокладку 4, на которую уложен промежуточный фланец корпуса 2, причем внутренний вырез паронитовой прокладки 4 соответствует по размеру выступам фланцев корпуса 1 и 2, обеспечивая совпадение отверстий 5 паронитовой прокладки с цилиндрическими каналами 3 фланцев корпуса 1, 2 и 9, на плоской уплотнительной поверхности первого фланца корпуса 1 уложены последовательно монополярный пористый электрод 6 анод, мембрана 7 прианодная, резиновая прокладка 8 с отверстиями 10 диаметром 5 мм по центру снизу и сверху, мембрана 7 прикатодная и монополярный пористый электрод 6 катод, образующие вместе первую разделительную камеру с расположенными внутри камеры ионообменными спейсерами 11, сверху и снизу по центру фланцев корпуса 1, 2 и 9 расположены отверстия диаметром 5 мм, совпадающие с цилиндрическими каналами 12 для отвода пермеата, расположенными под углом 90° к боковой поверхности аппарата, на которые установлены штуцеры 20 отвода пермеата, а плоская уплотнительная поверхность промежуточного фланца корпуса 2 опирается на универсальную паронитовую прокладку 4, на которую уложен следующий промежуточный фланец корпуса 2, при этом универсальная паронитовая прокладка 4 ориентирована отверстием 5 вверх, обеспечивая соединение верхних цилиндрических каналов 3 промежуточных фланцев корпуса 2 и перекрывая нижние цилиндрические каналы 3 промежуточных фланцев корпуса 2, а между уплотнительными поверхностями двух промежуточных фланцев корпуса 2 зажаты последовательно полимерная диэлектрическая перегородка 13, резиновая прокладка 14 и полимерная диэлектрическая перегородка 13, образующие плоскую охлаждающую камеру, в боковой поверхности которой просверлены сверху и снизу отверстия 15 диаметром 8 мм для ввода и вывода охлаждающего агента, на которые установлены штуцеры 18 ввода и 19 вывода охлаждающего агента, а на поверхность второго промежуточного фланца корпуса 2 укладывается универсальная паронитовая прокладка 4 и третий промежуточный фланец корпуса 2, при этом отверстие 5 универсальной паронитовой прокладки 4 ориентирована таким образом, чтобы обеспечить переток раствора из разделительной камеры, образованной первым фланцем корпуса 1 и промежуточным фланцем корпуса 2, в разделительную камеру, образованную вторым и третьим промежуточными фланцами корпуса 2, а после необходимого числа чередующихся разделительных и охлаждающих камер на уплотнительную поверхность крайнего промежуточного фланца корпуса 2 уложена универсальная паронитовая прокладка 4, на которую опирается последний фланец корпуса 9, а отверстие 5 универсальной паронитовой прокладки 4 совмещено с цилиндрическим каналом 3 последнего фланца корпуса 9, а между промежуточным фланцем корпуса 2 и последним фланцем корпуса 9 зажаты последовательно монополярный пористый электрод 6 анод, мембрана 7 прианодная, резиновая прокладка 8 с отверстиями 10 по центру снизу и сверху, мембрана 7 прикатодная и монополярный пористый электрод 6 катод, образующие вместе последнюю разделительную камеру, при этом отверстие 10 резиновой прокладки 8 совмещено с цилиндрическим каналом 3 последнего фланца корпуса 9, на котором установлен штуцер вывода разделяемого раствора 16, а все фланцы корпуса стянуты металлическими шпильками 21 и гайками 23 с шайбами 22, а прочность конструкции усилена боковыми металлическими пластинами 24, а через проточки 25 с залитыми герметизирующей композицией электрическими проводами монополярные пористые электроды 6 подключены параллельно к источнику тока 26.

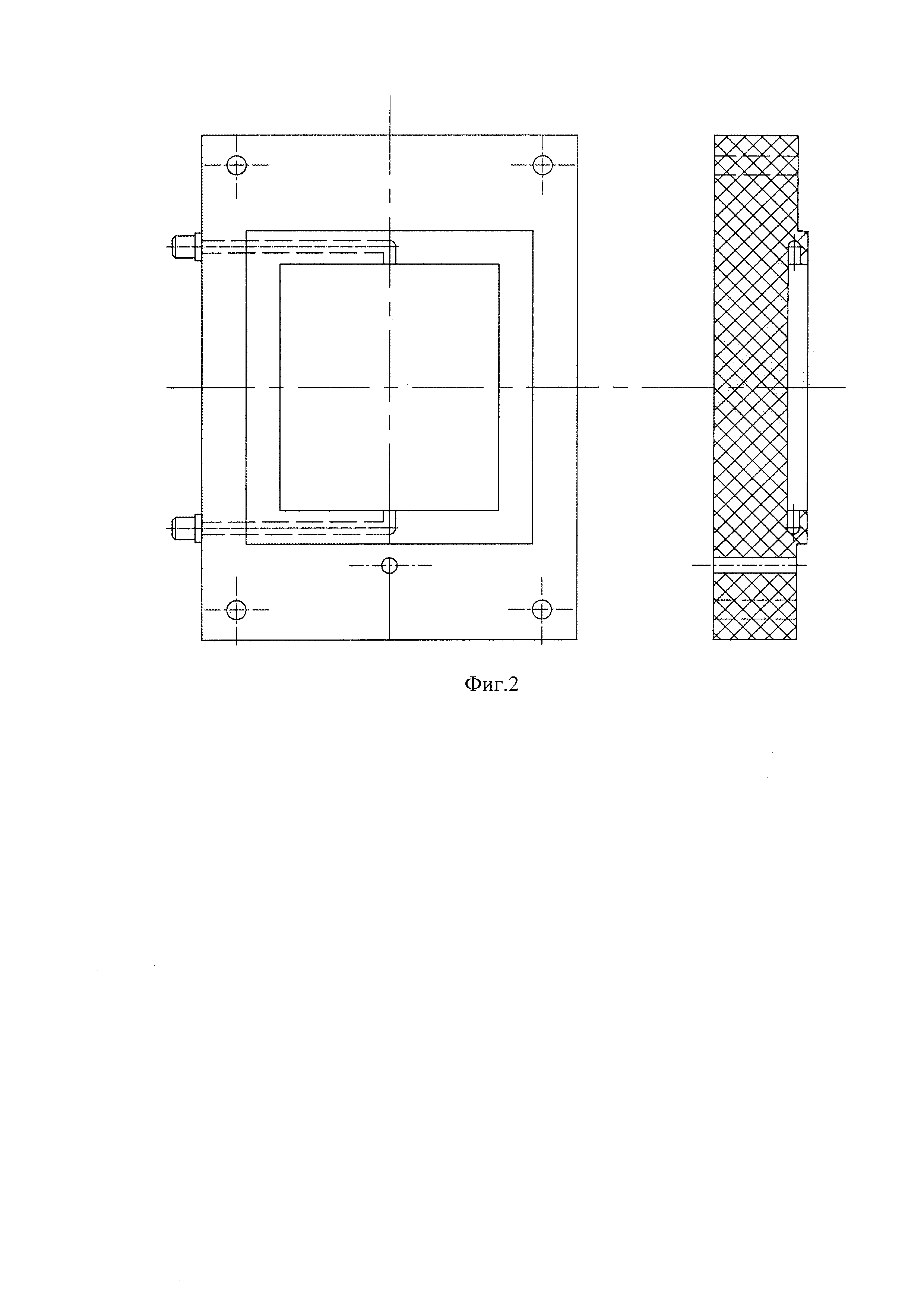

На фиг. 1 изображен фронтальный разрез и боковой вид электробаромембранного аппарата с плоскими охлаждающими камерами; фиг. 2 – фронтальный вид и боковой разрез первого фланца корпуса; фиг. 3 – фронтальный вид и боковой разрез промежуточного фланца корпуса; фиг. 4 – фронтальный вид и боковой разрез последнего фланца корпуса; фиг. 5 – фронтальный вид и боковой разрез универсальной паронитовой прокладки; фиг.6 – фронтальный вид и боковой разрез резиновой прокладки разделительной камеры; фиг. 7 – фронтальный вид и боковой разрез резиновой прокладки охлаждающей камеры.

Электробаромембранный аппарат с плоскими охлаждающими камерами состоит из первого и промежуточных фланцев корпуса 1, 2 и 9, которые выполнены с выступом и впадиной, соответственно, по плоской уплотнительной поверхности, в которых имеются каналы 3 для ввода и вывода раствора, выполненные в виде цилиндрических каналов под углом 90° по центру снизу первого фланца корпуса аппарата 1, сверху и снизу в промежуточных фланцах корпуса аппарата 2 и последнего фланца корпуса 9, при этом нижний цилиндрический канал 3 первого фланца корпуса 1 соединен со штуцером 17 ввода разделяемого раствора, плоская уплотнительная поверхность первого фланца корпуса 1 опирается на универсальную паронитовую прокладку 4, на которую уложен промежуточный фланец корпуса 2, причем внутренний вырез паронитовой прокладки 4 соответствует по размеру выступам фланцев корпуса 1 и 2, обеспечивая совпадение отверстий 5 паронитовой прокладки с цилиндрическими каналами 3 фланцев корпуса 1, 2 и 9, на плоской уплотнительной поверхности первого фланца корпуса 1 уложены последовательно монополярный пористый электрод 6 анод, мембрана 7 прианодная, резиновая прокладка 8 с отверстиями 10 диаметром 5 мм по центру снизу и сверху, мембрана 7 прикатодная и монополярный пористый электрод 6 катод, образующие вместе первую разделительную камеру с расположенными внутри камеры ионообменными спейсерами 11, сверху и снизу по центру фланцев корпуса 1, 2 и 9 расположены отверстия диаметром 5 мм, совпадающие с цилиндрическими каналами 12 для отвода пермеата, расположенными под углом 90° к боковой поверхности аппарата, на которые установлены штуцеры 20 отвода пермеата, а плоская уплотнительная поверхность промежуточного фланца корпуса 2 опирается на универсальную паронитовую прокладку 4, на которую уложен следующий промежуточный фланец корпуса 2, при этом универсальная паронитовая прокладка 4 ориентирована отверстием 5 вверх, обеспечивая соединение верхних цилиндрических каналов 3 промежуточных фланцев корпуса 2 и перекрывая нижние цилиндрические каналы 3 промежуточных фланцев корпуса 2, а между уплотнительными поверхностями двух промежуточных фланцев корпуса 2 зажаты последовательно полимерная диэлектрическая перегородка 13, резиновая прокладка 14 и полимерная диэлектрическая перегородка 13, образующие плоскую охлаждающую камеру, в боковой поверхности которой просверлены сверху и снизу отверстия 15 диаметром 8 мм для ввода и вывода охлаждающего агента, на которые установлены штуцеры 18 ввода и 19 вывода охлаждающего агента, а на поверхность второго промежуточного фланца корпуса 2 укладывается универсальная паронитовая прокладка 4 и третий промежуточный фланец корпуса 2, при этом отверстие 5 универсальной паронитовой прокладки 4 ориентировано таким образом, чтобы обеспечить переток раствора из разделительной камеры, образованной первым фланцем корпуса 1 и промежуточным фланцем корпуса 2, в разделительную камеру, образованную вторым и третьим промежуточными фланцами корпуса 2, а после необходимого числа чередующихся разделительных и охлаждающих камер на уплотнительную поверхность крайнего промежуточного фланца корпуса 2 уложена универсальная паронитовая прокладка 4, на которую опирается последний фланец корпуса 9, а отверстие 5 универсальной паронитовой прокладки 4 совмещено с цилиндрическим каналом 3 последнего фланца корпуса 9, а между промежуточным фланцем корпуса 2 и последним фланцем корпуса 9 зажаты последовательно монополярный пористый электрод 6 анод, мембрана 7 прианодная, резиновая прокладка 8 с отверстиями 10 по центру снизу и сверху, мембрана 7 прикатодная и монополярный пористый электрод 6 катод, образующие вместе последнюю разделительную камеру, при этом отверстие 10 резиновой прокладки 8 совмещено с цилиндрическим каналом 3 последнего фланца корпуса 9, на котором установлен штуцер вывода разделяемого раствора 16, а все фланцы корпуса стянуты металлическими шпильками 21 и гайками 23 с шайбами 22, а прочность конструкции усилена боковыми металлическими пластинами 24, а через проточки 25 с залитыми герметизирующей композицией электрическими проводами монополярные пористые электроды 6 подключены параллельно к источнику тока 26.

Фланцы корпуса аппарата 1, 2 и 9 могут быть изготовлены из капролона.

Металлические шпильки 21, болты 23 и шайбы 22 могут быть изготовлены из стали 25.

Герметизирующая композиция в проточках 25 может быть выполнена из эпоксидных смол.

Металлические пластины 24 могут быть изготовлены из стали 3, стали 15, стали 25, стали 30, стали 45.

Прокладки 4 могут быть изготовлены из паронита, прокладки 8 и 14 – из резины.

Диэлектрические пластины 13 могут быть изготовлены из полиэтилентерефталата (ПЭТ), керамики.

Мембраны 7 могут быть типов УАМ-150, УАМ-300П, УАМ-1000П, УПМ-ПП, УПМ-200, УПМ-П, УФМ-П, УФМ-100, МФФК-3, ОПМ-К, ОПМН-П, ESPA1, ESNA, МГА-80П, МГА-95, МГА-100.

Аппарат работает следующим образом.

Исходный раствор поступает через штуцер 17, фиг.1 ввода разделяемого раствора в цилиндрический канал 3 в первом фланце корпуса 1, проходит через отверстие 5 в универсальной паронитовой прокладке 4 и попадает в цилиндрический канал 3 первого промежуточного фланца корпуса 2, откуда сквозь отверстие 10 внизу по центру резиновой прокладки 8 поступает в первую разделительную камеру, образованную зажатыми между первым фланцем корпуса 1 и первым промежуточным фланцем корпуса 2 монополярным пористым электродом 6 – анодом, прианодной мембраной 7, резиновой прокладкой 8, прикатодной мембраной 7 и монополярным пористым электродом 6 – катодом. В каждой разделительной камере расположены ионообменные спейсеры 11, состоящие из ионообменной сетки и гранул. Ток раствора по нижнему цилиндрическому каналу 3 первого промежуточного фланца корпуса 2 во второй промежуточный фланец корпуса преграждает универсальная паронитовая прокладка 4. После заполнения первой разделительной камеры исходный раствор через отверстие 10 вверху по центру резиновой прокладки 8 поступает в цилиндрический канал 3 первого промежуточного фланца корпуса 2, откуда проходит сквозь отверстия 5 в универсальной паронитовой прокладке 4 в цилиндрические каналы 3 второго и третьего промежуточных фланцев корпуса 2. Дальнейший ток по верхнему цилиндрическому каналу 3 прегражден универсальной паронитовой прокладкой 4, и раствор заполняет через отверстие 10 вверху по центру резиновой прокладки 8 вторую разделительную камеру, образованную зажатыми между вторым и третьим промежуточными фланцами корпуса 2 монополярным пористым электродом 6 – анодом, прианодной мембраной 7, резиновой прокладкой 8, прикатодной мембраной 7 и монополярным пористым электродом 6 – катодом. Далее аналогичным образом исходный раствор заполняет все разделительные камеры и через отверстие 10 вверху по центру резиновой прокладки 8 крайней разделительной камеры поступает в цилиндрический канал 3 вверху последнего фланца корпуса 9, откуда выводится через штуцер 16 вывода раствора. В этот же момент времени к аппарату от источника тока 26 подводится внешнее постоянное электрическое поле с определенной плотностью тока. Под действием электрического тока и приложенного давления анионы, проникающие через прианодную мембрану 7, и пористый монополярный электрод 6 отводятся с прианодным пермеатом по каналу 12 в виде кислот через штуцер 20 прианодного пермеата. Прианодный пермеат соприкасается с диэлектрической пластиной 13, которая вместе с резиновой прокладкой 14 образует охлаждающую камеру и является ее стенкой, отводя избыток тепла, образующегося при нагревании монополярных пористых электродов, от прианодного пермеата. Катионы, проникающие через прикатодную мембрану 7, и пористый монополярный электрод 6 отводятся с прикатодным пермеатом по каналу 12 в виде оснований через штуцер 20 прикатодного пермеата. Прикатодный пермеат соприкасается с диэлектрической пластиной 13, которая является стенкой охлаждающей камеры, отводя избыток тепла, образующегося при нагревании монополярных пористых электродов, от прикатодного пермеата. Газы, образованные в результате электрохимических реакций в аппарате, также отводятся через штуцер 20. Одновременно с заполнением аппарата исходным раствором охлаждающий агент подается через штуцеры 18 и по каналам 15 заполняет охлаждающие камеры, отводя избыток тепла от пермеата, и выводится через отверстия 15 и штуцеры вывода охлаждающего агента 19.

Контакт прикатодного и прианодного пермеата с диэлектрическими пластинами 13 охлаждающей камеры выполняется с целью отвода избытка тепла от пермеата, т.к. с увеличением времени работы аппарата с наложением электрического поля возрастает температура поверхности электродов и мембран, негативно влияя на рабочие характеристики мембран. Кроме того, высокая температура способствует брожению биологически активных растворов, делая невозможным применение аппарата для их концентрирования.

В качестве охлаждающего агента используется вода с температурой 278 К-288 К.

Отверстия 15 представляют собой проточки цилиндрической формы, выполненные в соответствующих камерах корпуса.

Цилиндрический канал 3, расположенный под углом 90° во фланцах корпуса и камерах корпуса, представляет собой два канала цилиндрической формы, соединенные друг с другом и расположенные перпендикулярно друг к другу, фиг.1.

На разработанной конструкции электробаромембранного аппарата с плоскими фильтрующими элементами можно проводить баромембранные процессы без наложения электрического поля. В частности, на разработанной конструкции электробаромембранного аппарата с плоскими фильтрующими элементами можно проводить мембранные процессы с разряжением под вакуумом.

Реферат

Изобретение относится к области разделения, концентрирования и очистки растворов методами электрогиперфильтрации, электромикрофильтрации, электроультрафильтрации и электронанофильтрации. Предложен электробаромембранный аппарат с плоскими охлаждающими камерами, в котором первый и последний фланцы корпуса аппарата выполнены с выступом и впадиной соответственно по плоской уплотнительной поверхности, в которых установлены монополярные пористые электроды и уложены мембраны, а между первым и последним фланцами имеются унифицированные промежуточные фланцы корпуса с каналами для циркуляции раствора и прокладки, в которых также имеются отверстия для циркуляции раствора. Между первым и вторым, третьим и четвертым, пятым и шестым, седьмым и восьмым промежуточными фланцами корпуса расположены с обеих сторон от резиновых прокладок диэлектрические пластины, которые в паре образуют охлаждающую камеру. На соответствующих промежуточных фланцах корпуса расположены штуцера для ввода и вывода охлаждающего агента, а на первом и последнем фланцах корпуса имеются каналы и штуцера для ввода и вывода разделяемого раствора. В аппарате чередуются камеры разделения раствора и камеры охлаждения прикатодного и прианодного пермеата. На всех фланцах корпуса имеются штуцера для отвода прикатодного и прианодного пермеата в зависимости от того, через какой монополярный пористый электрод и мембрану проходит пермеат. Для предотвращения утечек исходного и концентрированного раствора, а также для обеспечения необходимой траектории циркуляции раствора в аппарате, на внешней уплотнительной поверхности фланцев корпуса имеются унифицированные внешние паронитовые прокладки, размер внутреннего выреза которых, в целях упрощения совмещения цилиндрических каналов фланцев и отверстий прокладки при сборке, соответствует размерам выступа фланцев корпуса. Для обеспечения циркуляции разделяемого раствора в межмембранном пространстве установлены резиновые прокладки с отверстиями, совмещенными с цилиндрическими каналами промежуточных фланцев корпуса. У поверхности мембран расположены ионообменные спейсеры, состоящие из гранул ионообменного вещества и сетки. Подвод электрического тока к монополярным пористым электродам осуществлен от источника питания постоянного тока через электрические провода и отверстия, расположенные в промежуточных фланцах корпуса и на последнем фланце корпуса, и заполненные герметизирующей композицией. Для обеспечения прочности и жесткости конструкции электробаромембранного аппарата с плоскими охлаждающими камерами установлены металлические пластины на внешней поверхности первого и последнего фланцев корпуса. Технический результат – увеличение эффективной площади мембран, упрощение изготовления и упрощение сборки за счетизменения конструкции аппарата. 7 ил.

Комментарии