Способ и устройство для разделения смеси газов по молекулярной массе - RU2724101C1

Код документа: RU2724101C1

Чертежи

Описание

Область техники, к которой относится изобретение

Группа изобретений относится к области разделения смеси газов, в т.ч. изотопных газовых смесей, по признаку молекулярной массы. Изобретение может быть использовано для выделения определенных газов из смеси, обогащения и обеднения смеси различными ее компонентами. Изобретение может применяться для производства сверхчистых газов, востребованных современной промышленностью, а также в атомной отрасли для получения обогащенных тем или иным изотопом смесей.

Уровень техники

Из уровня техники известен ряд технических решений по разделению газов различной молекулярной массы и газовых изотопных смесей, таких как: электромагнитное разделение (патент РФ №2214301), газодиффузионное разделение, центрифужное разделение (патент РФ №2036702, 2331463), лазерное разделение (патенты РФ №2652260, 2446003), криогенное разделение (патент РФ №2460952), адсорбционный метод, мембранный метод (патент РФ №2605561). Каждый из них обладает своими преимуществами и недостатками. Электромагнитный метод, который характеризуется высоким коэффициентом разделения, является крайне энергозатратным, и позволяет получать лишь небольшие количества продукта, что делает его малоприменимым для промышленного производства. Коэффициент разделения в методе газодиффузионного разделения определяется корнем из отношения молекулярных масс газов, составляющих смесь, и, следовательно, является крайне малым. Для промышленного производства необходимо использовать каскады из сотен ступеней, что приводит к значительному энергопотреблению. Метод центрифужного разделения хорошо технически отработан и в настоящее время широко применяется в промышленности. Он имеет коэффициент разделения на одной ступени заметно выше, чем у газодиффузионного метода, и как следствие, требует значительно меньшего количества ступеней. Недостатком метода является необходимость очень высоких скоростей вращения (~90-100 тыс.об./мин.) центрифуги, что ведет к высокой сложности применяемых аппаратов (следовательно, и высокой стоимости), негативно влияет на их надежность и долговечность, а также способствует большому потреблению электроэнергии. Лазерное разделение газов и, в частности, изотопов урана, основано на том, что молекулы, содержащие различные изотопы, имеют различающиеся энергии возбуждения, что позволяет реализовать высокий коэффициент разделения. Однако при реализации данного метода возникает ряд сложностей с производительностью, сроком службы лазеров, их подстройкой с высокой точностью на длины волн, соответствующие электронным переходам в атомах, составляющих газ, и отбором обогащенного материала без остановки процесса. В результате этого данный способ еще так и не дошел до полноценного промышленного внедрения. К недостаткам криогенного метода можно отнести высокие энергозатраты. В адсорбционном методе требуется регулярная очистка рабочего тела.

Из уровня техники известны также способ и устройство для концентрации компонента смеси газов (US 4349356 A), согласно которым организуется истечение смеси газов в вакуум через мембрану, которая постоянно сдвигается в своей плоскости через уплотнители в дополнительный вакуумированный резервуар. В результате часть смеси газов, которая успела пройти через канал мембраны до того, как этот канал оказался в дополнительном резервуаре за счет движения мембраны, является обогащенной легким компонентом и откачивается первым вакуумным насосом в качестве продукта. Часть смеси, которая не успела протечь через канал мембраны во время ее движения по рабочей зоне, сдвигается вместе с мембраной в дополнительный резервуар, откачиваемый вторым вакуумным насосом.

Наиболее близкими к заявляемому решению являются способ и устройство для разделения газообразных изотопов (US 3277637 A), в котором истечение смеси газов в вакуум периодически прерывается за счет вращения ротора. При этом часть смеси, которая успела протечь через канал в роторе, является обогащенной легким компонентом и откачивается первым вакуумным насосом в качестве продукта. Часть смеси, которая не успела протечь по каналу в роторе, сдвигается вместе с каналом в дополнительный резервуар, откачиваемый вторым вакуумным насосом.

Однако, в данных изобретениях канал (канал мембраны или углубление в роторе), через который происходит истечение в вакуум, периодически перекрывается с обоих сторон и сдвигается в дополнительный резервуар для того, чтобы откачать оставшуюся в нем смесь, что необходимо для повторного использования канала. Объем дополнительного резервуара должен быть заметно больше объема канала, чтобы обеспечить быстрый выход основной части смеси из канала. С другой стороны, увеличение объема дополнительного резервуара влечет повышение требований к производительности второго вакуумного насоса. Таким образом, к недостаткам данных установок следует отнести то, что во-первых, они требуют второй источник вакуума (второй вакуумный насос), а, во-вторых, требуют очень высокой производительности этого второго источника вакуума, которая по меньшей мере на порядок должна превышать производительность первого вакуумного насоса (откачивающего продукт).

Это ведет к усложнению технологии, повышенным энергозатратам, и как следствие, увеличению стоимости установки.

Раскрытие изобретения

Технической проблемой является разработка способа и реализующего его устройства, обеспечивающих разделение смеси газов и газовых изотопных смесей, и лишенных недостатков существующих технических решений:

- ограничение на коэффициент разделения одной ступени (газодиффузионные методы);

- необходимость использования нескольких источников вакуума, в том числе высокой производительности (описанные выше наиболее близкие к заявляемому прототипы);

- высокие скорости вращения (движения) деталей устройства, имеющие порядок молекулярных тепловых скоростей (разделительные газовые центрифуги);

- высокая сложность технических средств, таких как плазменные и электромагнитные сепараторы.

Достигаемый технический результат - возможность разделения смеси газов и газовых изотопных смесей по признаку молекулярной массы с коэффициентом разделения выше, чем у метода газодиффузионного разделения, но при скоростях движущихся деталей ниже, как минимум, на один порядок, чем характерная тепловая скорость молекул смеси, с использованием не более, чем одного источника вакуума, а также без использования сложных технических средств, таких как плазменные и электромагнитные сепараторы. Также предлагаемый способ позволяет при необходимости миниатюризировать разделительное устройство.

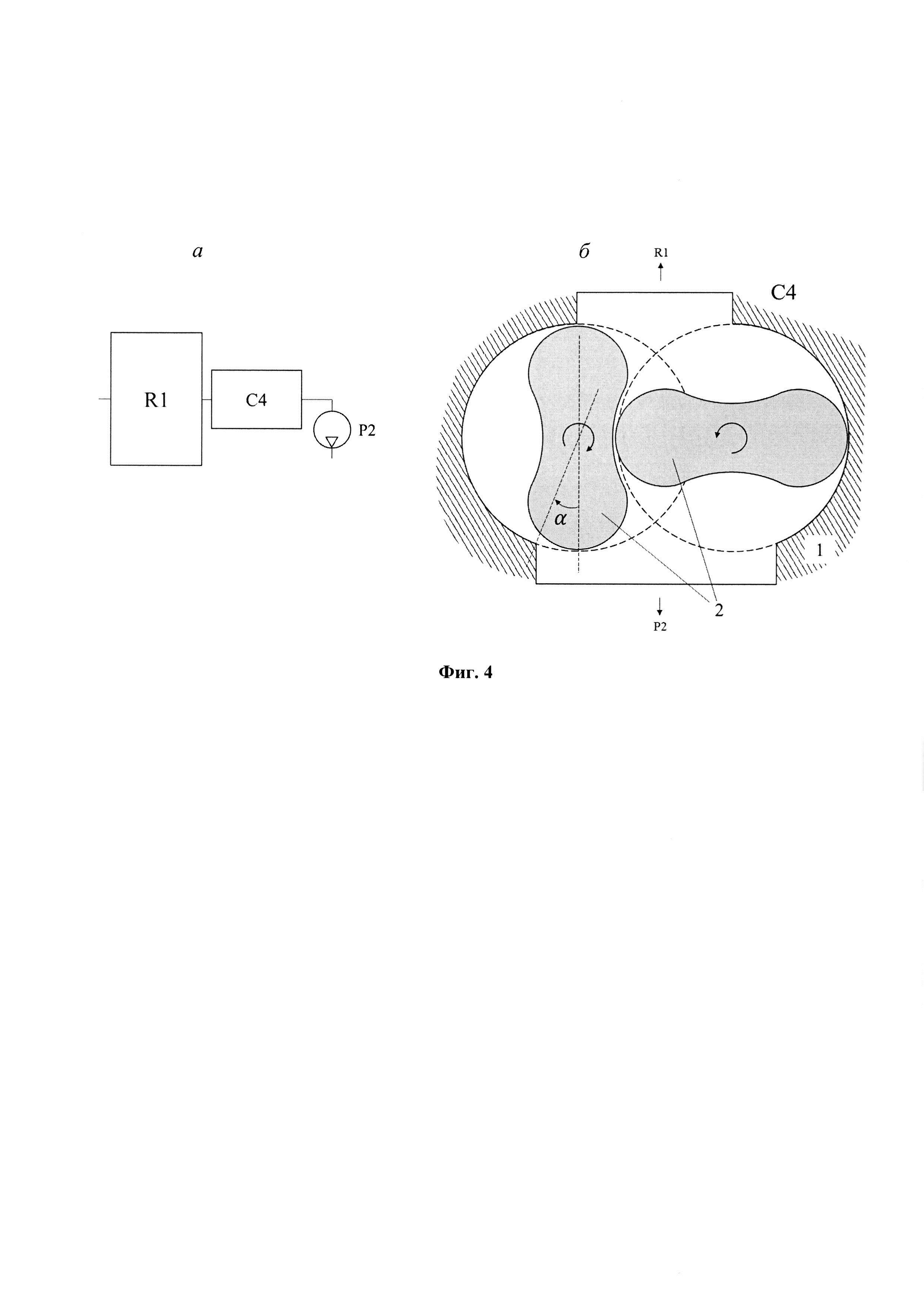

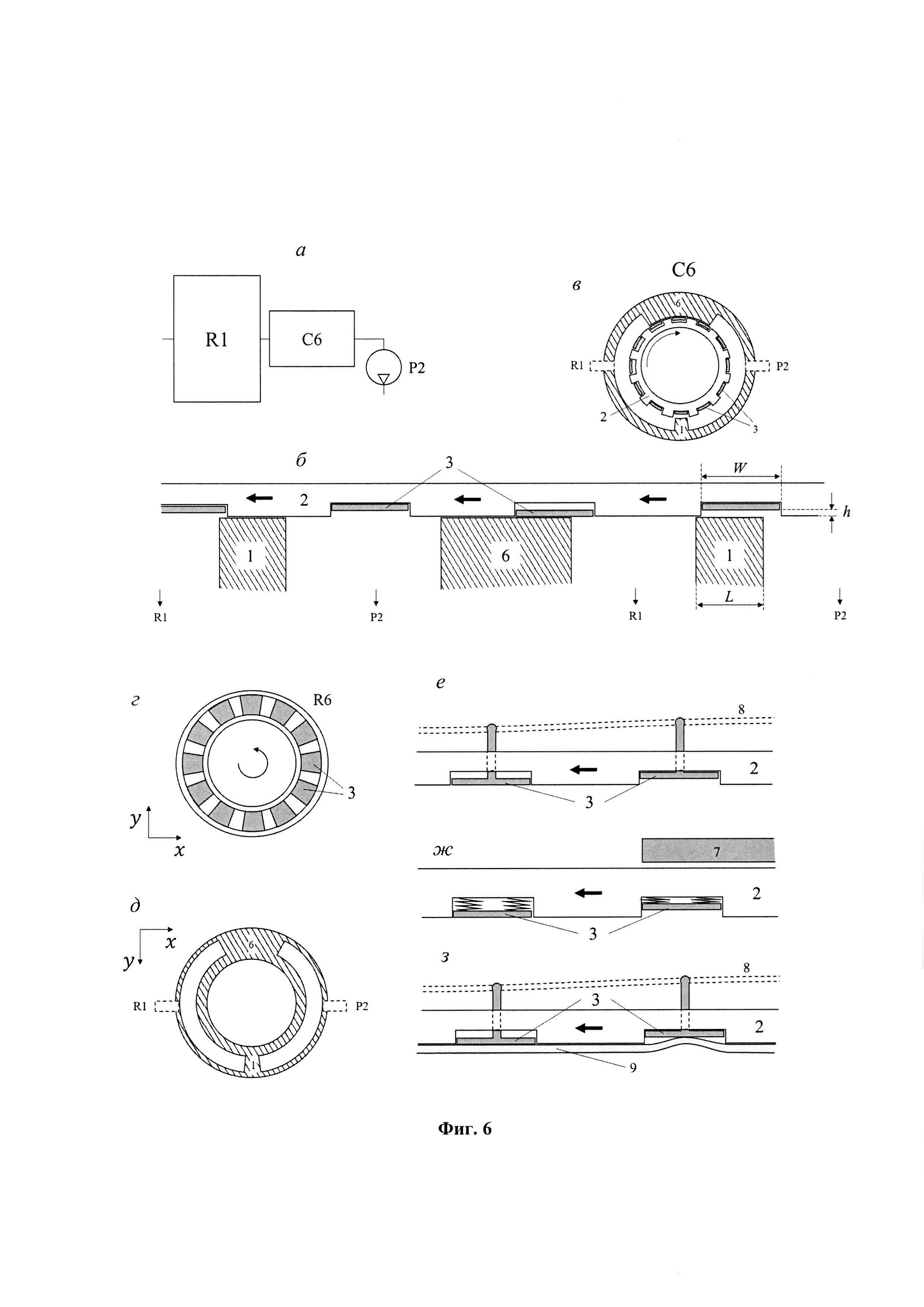

Технический результат достигается посредством использования способа разделения смеси газов по молекулярной массе, который включает, по меньшей мере, один этап, на котором организуют циклически повторяющееся нестационарное истечение исходной смеси газов из входного резервуара через вакумированную камеру в соединенный с ней вакуумированный выходной резервуар, которое периодически прерывают на входе выходного резервуара, протекшую в выходной резервуар обогащенную легким компонентом смесь откачивают в качестве продукта, при этом обеспечивают давление в камере и в выходном резервуаре перед началом истечения ниже, чем во входном резервуаре. Согласно изобретению смесь газов, которая не успела протечь в выходной резервуар и находится в камере, оттесняют обратно во входной резервуар, перед началом истечения обеспечивают такое давление в камере, что реализуется свободномолекулярный или переходный режим течения, а время Т1, через которое прерывают истечение, выбирают из условия T1 Технический результат достигается посредством использования устройства для разделения смеси газов по молекулярной массе, имеющего в своем составе соединенные через камеру входной и выходной резервуары; запирающий блок, выполненный с возможностью перекрытия течения в месте соединения с входным резервуаром и выходным резервуарам, а также вытеснения газа из камеры в сторону входного резервуара; вакуумный насос, соединенный с выходным резервуаром. Запирающий блок может иметь различные варианты реализации, например, может быть выполнен в виде одного или нескольких поршней с обеспечением возможности их перемещения по пространству камеры. Камера также может иметь различные варианты реализации, например, может быть выполнена с возможностью ее деформации, при этом запирающий блок должен обеспечивать возможность смыкания стенок камеры, перекрывающего течение по ней, и перемещение области перекрытия по длине камеры. В одном из вариантов реализации изобретения запирающий блок содержит два поршня с обеспечением их согласованного движения, при котором расстояние между торцами поршней, когда они идут в сторону входного резервуара, выбирают большим, чем длина камеры, чтобы входной и выходной резервуар стали сообщающимися, а при перемещении поршней в обратном направлении они движутся, соприкоснувшись торцами, чтобы не допустить перетекания исходной смеси в выходной резервуар. В другом варианте реализации изобретения конструкция камеры с запирающим блоком выполнена в виде пластинчато-роторного вакуумного насоса (ПРВН), при этом отверстия в статоре ПРВН размещены так, чтобы при определенных положениях ротора ПРВН входной и выходной резервуары, подключенные к выходу и входу ПРВН, соответственно, были сообщающимися. Конструкция камеры с запирающим блоком также может быть выполнена в виде перистальтического насоса (ПН), при этом выводы гибких каналов ПН размещены так, чтобы при определенных положениях ротора ПН входной и выходной резервуары, подключенные к выходу и входу ПН, соответственно, были сообщающимися. В качестве гибких каналов могут быть использованы упругие прямые или изогнутые трубы, щели, плоские или иные каналы, системы из таких щелей или каналов, а также объемы с мембранами или массивами из пористого материала. Конструкция камеры с запирающим блоком может быть выполнена в виде насоса типа Руте (НТР), при этом отверстия в статоре выполнены так, чтобы при определенных положениях роторов НТР входной и выходной резервуары, подключенные к выходу и входу НТР, соответственно, были сообщающимися. В одном из вариантов осуществления изобретения запирающий блок может быть выполнен в виде статора, разделяющего камеру, по меньшей мере, на два объема 1 и 2, которые связаны соответственно с входным и выходным резервуарами, и поршней, выполненных в виде пластин или стержней, при этом в статоре выполнены сквозные отверстия, связывающие объемы 1 и 2, а поршни выполнены с возможности перемещения в данных отверстиях, при котором по направлению из объема 2 в объем 1 поршни перемещаются друг за другом с одинаковыми или близкими скоростями, а расстояние L между торцами идущих друг за другом поршней должно быть больше, чем толщина статора, при перемещении в обратном направлении из объема 1 в объем 2 поршни проходят отверстия в статоре, соприкоснувшись торцами. Кроме того, конструкция камеры с запирающим блоком может иметь вариант выполнения в виде цилиндрического ротора, размещенного в статоре, в поверхности ротора выполнены углубления, в которые установлены подвижные пластины, выполненные с возможностью перемещения по высоте углубления, обеспечивая изменение высоты углубления от 0 до h, в статоре со стороны внутренней поверхности выполнены, по меньшей мере, два углубления, образующие объемы 1 и 2, которые связаны соответственно с входным и выходным резервуарами, при этом размер части статора, контактирующей с ротором и разделяющей объемы 1 и 2 в направлении движения ротора от объема 2 к объему 1 меньше характерной длины углублений в поверхности ротора в том же направлении, возможность перемещения платин по высоте углубления ротора реализована таким образом, чтобы при прохождении углубления над описанной частью статора подвижная пластина в данном углублении была вдвинута в ротор для обеспечения высоты углубления h, а перед прохождением другой части ротора в направлении от объема 1 к объему 2 максимально выдвинута, чтобы углубления в поверхности ротора не было. Конструкция камеры с запирающим блоком еще в одном варианте реализации изобретения может быть выполнена в виде плоского ротора (по аналогии с цилиндрическим ротором), размещенного над статором, где в поверхности ротора выполнены углубления, в которые установлены подвижные пластины, выполненные с возможностью перемещения по высоте углубления, обеспечивая изменение высоты углубления от 0 до h, в статоре со стороны ротора выполнены, по меньшей мере, два углубления, образующие объемы 1 и 2, которые связаны соответственно с входным и выходным резервуарами, при этом размер части статора, контактирующей с ротором и разделяющей объемы 1 и 2 в направлении движения ротора от объема 2 к объему 1 меньше характерной длины углублений в поверхности ротора в том же направлении, возможность перемещения платин по высоте углубления ротора реализована таким образом, чтобы при прохождении углубления над описанной частью статора подвижная пластина в данном углублении была вдвинута в ротор для обеспечения высоты углубления h, а перед прохождением другой части ротора в направлении от объема 1 к объему 2 максимально выдвинута, чтобы углубления в поверхности ротора не было. В вариантах использования изобретения согласно п. 12 или 13 формулы изобретения на поверхность ротора может быть установлена упругая непроницаемая мембрана для изоляции механизмов подвижных пластин от разделяемой смеси, при этом мембрана закреплена в одной или нескольких точках к каждой из подвижных пластин в углублениях ротора. В вариантах использования изобретения согласно п. 4, или 6, или 11 формулы изобретения устройство выполнено с возможностью регулировки скорости движения поршней. В вариантах использования изобретения согласно п. 7, или 8, или 10, или 12, или 13, устройство может быть выполнено с возможностью регулировки скорости вращения роторов. Краткое описание чертежей Изобретение поясняется чертежами. Фиг. 1. Принципиальная схема Устройства 1 (а) и схема работы камеры (б). На Фиг. 1 приняты следующие обозначения: R1 - резервуар для исходной смеси, С1 - рабочая камера Устройства 1, Р2 - вакуумный насос, стрелка внутри которого указывает направление откачки. Фиг. 2. Принципиальная схема Устройства 2 (а) и рабочей камеры Устройства 2 (б). На Фиг. 2 приняты следующие обозначения: R1 - резервуар для исходной смеси, С2 - рабочая камера Устройства 2, Р2 - насос, стрелка внутри которого указывает направление откачки, 1 - статор, внутри которого пунктиром обозначены отверстия, 2 - ротор, направление вращения которого обозначено стрелкой, 3 - подпружиненные пластины. Фиг. 3. Принципиальная схема Устройства 3 (а) и рабочей камеры Устройства 3 (б). На Фиг. 3 приняты следующие обозначения: R1 - резервуар для исходной смеси, С3 - рабочая камера Устройства 3, Р2 - насос, стрелка внутри которого указывает направление откачки, 1 - статор, 2 - ротор, направление вращения которого обозначено стрелками, 4 - ролики, 5 - гибкие каналы. Фиг. 4. Принципиальная схема Устройства 4 (а) и рабочей камеры Устройства 4 (б). На Фиг. 4 приняты следующие обозначения: R1 - резервуар для исходной смеси, С4 - рабочая камера Устройства 4, Р2 - насос, стрелка внутри которого указывает направление откачки, 1 - статор, 2 - роторы, направления вращения которых обозначено стрелками. Фиг. 5. Принципиальная схема Устройства 5 (а) и принципа действия рабочей камеры Устройства 5 (б), два варианта схемы движения пластин ротора (в, г) для их возврата в начальное положение. На Фиг. 5 приняты следующие обозначения: R1 - резервуар для исходной смеси, С5 - рабочая камера Устройства 5, Р2 - насос, стрелка внутри которого указывает направление откачки, 1, 6 - статоры, 2 - ротор, направление движения которого обозначено стрелками, В1-В4 - пластины ротора. Фиг. 6. Принципиальная схема Устройства 6 (а) и принципа действия рабочей камеры Устройства 6 (б), схема варианта рабочей камеры с цилиндрическим профилированным ротором (в), схема плоского профилированного ротора (г), схема статора для плоского профилированного ротора (д), варианты реализации механизма изменения высоты углубления - с помощью управляющего швеллера (е), с помощью комбинации упругого подвеса и магнитного поля, вариант устройства со сплошной упругой поверхностью ротора. На Фиг. 6 приняты следующие обозначения: R1 - резервуар для исходной смеси, С6 - рабочая камера Устройства 6, Р2 - насос, стрелка внутри которого указывает направление откачки, 1, 6 - статоры, 2 - ротор, направление движения которого обозначено стрелками, 3 - подвижные пластины, положение которых определяет высоту углубления, 7 - магнит, 8 - направляющая, 9 - упругая непроницаемая мембрана. Фиг. 7. Концентрация легкого компонента в получаемой обогащенной смеси (а) и массовый выход легкого компонента в получаемой обогащенной смеси (б) в зависимости от скорости вращения ротора для различных геометрий устройства и давлений исходной смеси. Осуществление изобретения При описании изобретения использована следующая терминология: Смесь газов - среда, состоящая, по меньшей мере, из двух различных сортов атомов или молекул в газообразном состоянии, в том числе изотопов одного химического элемента. Исходная смесь - это смесь газов с заданными концентрациями всех компонентов, которая подается в качестве исходного сырья на разделительное устройство или на ступень разделительного каскада. Обогащенная смесь - это смесь газов, в которой повышена концентрация целевого компонента по сравнению с его концентрацией в исходной смеси. Разделение смеси газов - процесс, при котором производится обогащенная смесь. Коэффициент разделения компонентов 1 и 2 смеси - отношение количества молекул компонентов 1 и 2, протекающих через разделительное устройство в единицу времени, при условии, что в исходной смеси они находятся в равных молярных концентрациях. Камера (или рабочая камера) - пространство, ограниченное стенками, в которых имеется, по меньшей мере, два отверстия. Одно из отверстий будем называть входным, второе - выходным. Запирающее устройство - устройство, позволяющее полностью или частично перекрыть поток газа в том сечении, где оно установлено. Характерный продольный размер камеры (L) - минимальное расстояние, которое необходимо пройти смеси газов по камере от входного до выходного отверстия. Характерный поперечный размер камеры (h) - характерный поперечный размер канала или каналов камеры, по которым смесь газов движется от входного до выходного отверстия. В тексте явно указано, какой размер взят за характерный. Средняя длина свободного пробега (l) - среднее расстояние, которое молекулы смеси газов проходят между столкновениями друг с другом при данном составе, давлении и температуре, вычисляемое для двухкомпонентной смеси по формуле (см. G.A. Bird, Molecular Gas Dynamics, Clarendon Press, Oxford, 1976):

где k - константа Больцмана, π - число Пи, mi, ri, χi - масса, эффективный радиус и молярная концентрация молекул i-того сорта, р - давление, Т - температура.

Число Кнудсена (Kn) - отношение средней длины свободного пробега к некоторому характерному размеру задачи h (в тексте всегда явно оговаривается, к какому именно), вычисляемое по формуле Kn=l/h.

Свободномолекулярный режим течения - течение, которое реализуется в данной области при числах Кнудсена Kn>10, которые рассчитаны по характерному поперечному размеру области.

Переходный режим течения - течение, которое реализуется в данной области при числах Кнудсена 0.1 Характерная тепловая скорость (С) компонента смеси - скорость, квадрат которой может быть вычислен по формуле 2кТ/т, где k - константа Больцмана, Т - температура смеси, m - масса молекулы данного компонента. Ниже представлено более детальное описание заявляемого изобретения. Способ разделения смеси газов проводят, по меньшей мере в один этап, на котором организуют циклически повторяющееся нестационарное истечение исходной смеси газов из входного резервуара через вакумированную камеру в соединенный с ней вакуумированный выходной резервуар. Через определенное время Т1 истечение прерывают на входе выходного резервуара, а смесь газов, которая не успела протечь в выходной резервуар и после перекрытия течения находится в камере, оттесняют обратно во входной резервуар. Смесь, успевшую протечь до перекрытия в выходной резервуар, откачивают в качестве продукта. Для того, чтобы в качестве продукта получалась обогащенная легким компонентом смесь и коэффициент разделения был выше, чем максимально возможный при стационарной свободномолекулярной диффузии (газодиффузионный метод разделения), соблюдают следующие условия: (1) Давление в камере и в выходном резервуаре перед началом истечения должно быть ниже, чем во входном резервуаре, с обеспечением возможности реализации в камере свободномолекулярного или переходного режима течения. (2) Время прерывания течения смеси газов на входе выходного резервуара Т1 выбирают из условия T1 Прерывание течения смеси газов на входе выходного резервуара может быть реализовано любыми известным из уровня техники средствами, например, истечение может прерываться на входе выходного резервуара идущим навстречу истечению поршнем или деформацией камеры, смыкающей ее стенки. Таким образом, смесь газов, которая не успела протечь в выходной резервуар и после перекрытия течения находится в камере, оттесняется из нее обратно во входной резервуар за счет движения описанных поршня или деформации по камере в сторону входного резервуара. Приведенные выше значения коэффициента К получены авторами в случае полной аккомодации импульса и энергии на стенках камеры (эта модель хорошо описывает значительную часть технических не полированных специальным образом поверхностей). Эти значения могут быть использованы в качестве опорных при наладке устройства. Зависимости концентрации обогащенной смеси от задержки Т1, полученные для конкретных газов, описаны ниже. Заявляемый способ был разработан в результате проведенного авторами событийного молекулярно-динамического моделирования нестационарного течения смеси газов в описанной геометрии с подвижными границами с учетом межмолекулярных столкновений. В ходе исследования было выявлено, как состав смеси газов, прошедшей в выходной резервуар, а также количество этой смеси зависят от времени Т1 до момента перекрытия потока, чисел Кнудсена (рассчитанных по давлениям резервуарах в начальном состоянии системы) и геометрии камеры. Установлено, что концентрация легкого компонента обогащенной смеси линейно зависит от величины (1/Т1). Установлено, что масса обогащенной смеси экспоненциально убывает с ростом (1/Т1). Таким образом, при увеличении скорости перекрытия течения возрастает концентрация обогащенной смеси, но при этом быстро уменьшается ее количество, получаемое за один цикл. При описании осуществления изобретения рассмотрено несколько геометрий и скоростей перекрытия течения, для которых приведены количественные значения концентрации и количества получаемой обогащенной смеси. В общем виде устройство имеет в своем составе входной резервуар и выходной резервуар, соединенные через камеру. Камера выполнена с возможностью вытеснения из нее газа в сторону входного резервуара, например, за счет движущегося по пространству камеры одного или нескольких поршней или деформации камеры, смыкающей ее стенки. Выходной резервуар подключен к вакуумному насосу. В момент, когда на входе в камеру начинается истечение, поршень (или деформация) еще не зашел в пространство камеры и не перекрыл ее сечение, тем самым входной и выходной резервуар остаются сообщающимися. Истечение смеси газов прерывается, когда поршень (или деформация) входит пространство камеры, оттесняя находящийся на тот момент в камере газ обратно во входной резервуар. Описанный процесс многократно повторяется. Для этого необходимо возвращать устройство в исходное положение. Это можно сделать различными способами, которые связаны с особенностями конструкции конкретной камеры, поэтому это проиллюстрировано ниже на нескольких конкретных примерах. Устройство 1. Устройство имеет в своем составе входной резервуар и выходной резервуар, соединенные через камеру (см. Фиг. 1). По пространству камеры могут перемещаться два поршня, движение которых согласовано. Выходной резервуар откачивается вакуумным насосом. Расстояние между поршнями, когда они идут в сторону входного резервуара, должно быть большим, чем длина камеры. В обратном направлении они движутся, соприкоснувшись торцами, чтобы не допустить перетекания исходной смеси в выходной резервуар. Схематично один из вариантов согласованного движения поршней показан на Фиг. 1б. Обогащенная смесь откачивается насосом Р2 в качестве продукта или на следующую ступень каскада. Устройство 2. Устройство (см. Фиг. 2), конструкция рабочей камеры С2 которого может быть выполнена по аналогии с конструкцией пластинчато-роторного вакуумного насоса (например, патент SU 1800114 А1), отличающаяся тем, что отверстия в статоре размещены так (см. Фиг. 2б), чтобы при определенных углах ротора объемы, присоединенные к камере, были сообщающимися. На Фиг. 2б обозначен угол Alpha: когда пластина оказывается внутри него, объемы, присоединенные к камере, становятся сообщающимися. Обозначим отступ d=Alpha*r, где r - радиус ротора. В результате вращения ротора на вход насоса Р2 попадают порции обогащенной смеси, а смесь газов, которая не успевает протечь через камеру, оттесняется обратно в резервуар R1 пластинами. Обогащенная смесь откачивается насосом Р2 в качестве продукта или на следующую ступень каскада. При фиксированной скорости вращения ротора величина отступа d определяет состав и количество получаемой обогащенной смеси: концентрация линейно возрастает, а масса экспоненциально убывает с увеличением (1/d). Если зафиксировать величину отступа d, то состав и количество получаемой обогащенной смеси можно регулировать за счет изменения скорости вращения ротора: концентрация линейно возрастает, а масса экспоненциально убывает с увеличением скорости вращения. Для возможности использования одной и той же установки для разделения разных смесей газов или регулирования состава и количества получаемой обогащенной смеси, необходимо, чтобы устройство удовлетворяло, по меньшей мере, одному из условий: - устройство было выполнено с возможностью регулировки скорости вращения ротора; - устройство было выполнено с возможностью регулировки величины отступа d. Устройство 3. Устройство (см. Фиг. 3), конструкция рабочей камеры которого аналогична конструкции перистальтического насоса (например, патент SU 1656159 А1), отличающаяся тем, что выводы гибких каналов размещены так (см. Фиг. 3б), чтобы при определенном положении роликов объемы, присоединенные к устройству, были сообщающимися. На Фиг. 3б обозначен угол Alpha: когда ролик оказывается внутри него, объемы, присоединенные к камере, становятся сообщающимися. Обозначим отступ d=Alpha*r, где r - расстояние от оси вращения ротора до точки касания ролика с гибким каналом. В результате вращения ротора на вход насоса Р2 попадают порции обогащенной смеси, а смесь газов, которая не успевает протечь через каналы, оттесняется роликами обратно в резервуар R1. Обогащенная смесь откачивается насосом Р2 в качестве продукта или на следующую ступень каскада. При фиксированной скорости вращения ротора величина отступа d определяет состав и количество получаемой обогащенной смеси: концентрация линейно возрастает, а масса экспоненциально убывает с увеличением (1/d). Если зафиксировать величину отступа d, то состав и количество получаемой обогащенной смеси можно регулировать за счет изменения скорости вращения ротора: концентрация линейно возрастает, а масса экспоненциально убывает с увеличением скорости вращения. Для возможности использования одной и той же установки для разделения разных смесей газов или регулирования состава и количества получаемой обогащенной смеси, необходимо, чтобы устройство также удовлетворяло по меньшей мере одному из условий: - устройство было выполнено с возможностью регулировки скорости вращения ротора; - устройство было выполнено с возможностью регулировки величины отступа d. Необходимо отметить, что под действием низкого давления внутри гибких каналов, которое создает насос Р2, они могут пережиматься даже без воздействия ролика. Поэтому следует либо использовать более жесткий материал для изготовления каналов, либо обеспечить в объеме, в котором уложены каналы, пониженное давление, например, связав его откачиваемым резервуаром. В качестве гибких каналов могут быть использованы прямые или изогнутые трубы, щели, плоские или иные каналы, выполненные из упругого материала, системы из таких щелей или каналов, а также трубы, щели и каналы, содержащие внутри себя массивы из упругого пористого материала. Устройство 4. Устройство (см. Фиг. 4), конструкция рабочей камеры которого аналогична конструкции насосов типа Руте (например, патент SU 1158779 А1), отличающаяся тем, что границы отверстий в статоре смещены так (см. Фиг. 4б.), чтобы при определенных углах роторов объемы, присоединенные к камере, были сообщающимися. На Фиг. 3б обозначен угол Alpha: когда точка ротора, максимально удаленная от его оси вращения, оказывается внутри этого угла, объемы, присоединенные к камере, становятся сообщающимися. Обозначим отступ d=Alpha*r где r - радиус ротора (максимальный). В результате вращения роторов на вход насоса Р2 попадают порции обогащенной смеси, а смесь газов, которая не успевает протечь через камеру, оттесняется обратно в резервуар R1. Обогащенная смесь откачиваются насосом Р2 в качестве продукта или на следующую ступень каскада. При фиксированной скорости вращения роторов величина отступа d определяет состав и количество получаемой обогащенной смеси: концентрация линейно возрастает, а масса экспоненциально убывает с увеличением (1/d). Если зафиксировать величину отступа d, то состав и количество получаемой обогащенной смеси можно регулировать за счет изменения скорости вращения роторов: концентрация линейно возрастает, а масса экспоненциально убывает с увеличением скорости вращения. Для возможности использования одной и той же установки для разделения разных смесей газов или регулирования состава и количества получаемой обогащенной смеси, необходимо, чтобы устройство удовлетворяло по меньшей мере одному из условий: - устройство выполнено с возможностью регулировки скорости вращения роторов; - устройство выполнено с возможностью регулировки величины отступа d. Устройство 5. Устройство имеет в своем составе рабочую камеру С5, которая имеет по меньшей мере два отверстия - входное и выходное (см. Фиг. 5а). Входное отверстие камеры соединено с резервуаром R1 с исходной смесью, выходное - с насосом Р2, направление откачки которого обозначено на Фиг. 5а. Принцип действия рабочей камеры С5 представлен на Фиг. 5б, данный фрагмент может быть один или периодически повторяться. Камера состоит из двух объемов, разделенных статором 1, в котором имеется один или несколько каналов (отверстий), и подвижной части (ротора) 2, выполненного в виде одной или нескольких пластин или стержней. Далее без потери общности будет описываться случай с пластинами. Пусть характерная толщина пластин 2 равна h, а расстояние между ними L. При этом расстояние L больше, чем толщина статора 1, разницу в этих размерах обозначим через d. Направление движения ротора 2 показано на Фиг. 5б стрелками. Связь объемов, разделяемых статором, и отверстиями камеры показана на Фиг. 5б: объем слева от статора 1 выведен на входной отверстие, объем справа от статора 1 выведен на выходное отверстие. При движении ротора в момент, когда пластины В1 выходят из каналов статора, начинается истечение исходной смеси через каналы статора в объем, соединенный с насосом Р2. Это истечение прекращается, когда пластины В2 входят в канал статора. При этом смесь газов, которая успела пройти в объем, расположенный слева от статора, будет обогащенной. Смесь газов, которая не успела пройти каналы до момента входа в него пластин В2, будет оттеснена обратно в объем, расположенный слева от статора. Таким образом, на вход насоса Р2 попала порция обогащенной смеси, которая откачивается им в качестве продукта или на следующую ступень каскада. С практической точки зрения интересен циклический процесс получения порций обогащенной смеси, который требует возврата пластин ротора обратно в объем, связанный с выходным отверстием камеры. Это можно организовать несколькими способами: 1. Пластины ротора движутся согласно закону, показанному на Фиг. 5в: - Фаза (1), в которой пластины В1 и В2 движутся влево с одной скоростью или близкими скоростями из положения, когда пластина В1 перекрывает канал статора, а пластина В2 находится на расстоянии L от пластины В2, в положение, когда левый торец пластины В2 прошел канал статора. - Далее фаза (2), в которой пластина В1 движется вправо до достижения пластины В2, которая покоится или движется влево. - Далее фаза (3), в которой обе пластины движутся вправо, соприкоснувшись торцами. - Далее фаза (4), в которой пластина В1 движется влево, а пластина В2 покоится. Это происходит до положения, которое является начальным для фазы (1) и процесс повторяется. 2. В качестве ротора используются периодически расположенные друг за другом пластины. Возвращение пластин ротора в объем, откачиваемый насосом Р2, для их повторного использования осуществляется через статор 6, как изображено на Фиг. 6г: каждая пластина останавливается или замедляется в канале статора 6, чтобы следующая пластина ее догнала и они вместе проходили канал статора 6, соприкоснувшись торцами. Два описанных алгоритма позволяют избежать перетекания исходной смеси из резервуара R1 в объем, откачиваемый насосом Р2, при возвращении пластин ротора в стартовую позицию. Устройство 6. Устройство (см.Фиг. 6) имеет в своем составе рабочую камеру С6, которая соединена с резервуаром R1 с исходной смесью и вакуумным насосом Р2, направление откачки которого обозначено на Фиг. 6а. Принцип действия рабочей камеры С6 представлен на Фиг. 6б, данный фрагмент может быть один или периодически повторяться. Камера имеет неподвижную часть (статор) и подвижную часть (ротор). Статор разделен по меньшей мере на два объема, которые выведены на входной резервуар R1 и вакуумный насос Р2, как указано на Фиг. 6б. В поверхности ротора сделаны углубления, в которых установлены пластины 3. Пластины могут перемещаться по высоте углубления, за счет чего высота углубления может изменяться от 0 до h. Позицией 1 обозначена часть статора, над которым углубление в роторе проходит в направлении к объему, соединенному с входным резервуаром. Статор 1 имеет длину L, которая должна быть меньше, чем длина углубления в роторе на величину d, чтобы при прохождении углубления над статором 1 объемы им разделенные становились сообщающимся. Данная схема устройства может быть реализована с помощью цилиндрического профилированного ротора (см.Фиг. 6в), а также полностью аналогично с помощью плоского профилированного ротора (см.Фиг. 6 г, д). При прохождении углубления ротора над статором 1 пластина в углублении должна быть в верхнем положении, тем самым обеспечивая высоту углубления h. Перед прохождением углубления над статором 6 пластина должна перемещаться в нижнее положении, тем самым выравнивая поверхность ротора. Управление положением пластины может осуществляться несколькими вариантами: с помощью направляющей 8 (см.Фиг. 6е), с помощью комбинации упругого подвеса и магнита 7 (см.Фиг. 6ж) или иным способом. В результате вращения ротора на вход насоса Р2 попадают порции обогащенной смеси. Обогащенная смесь откачиваются насосом Р2 в качестве продукта или на следующую ступень каскада. При фиксированной скорости вращения ротора величина отступа d определяет состав и количество получаемой обогащенной смеси: концентрация линейно возрастает, а масса экспоненциально убывает с увеличением (1/d). Если зафиксировать величину отступа d, то состав и количество получаемой обогащенной смеси можно регулировать за счет изменения скорости вращения роторов: концентрация линейно возрастает, а масса экспоненциально убывает с увеличением скорости вращения. Для возможности использования одной и той же установки для разделения разных смесей газов или регулирования состава и количества получаемой обогащенной смеси, необходимо, чтобы устройство удовлетворяло по меньшей мере одному из условий: - устройство было выполнено с возможностью регулировки скорости вращения роторов; - устройство было выполнено с возможностью регулировки величины отступа d. Также можно выполнить поверхность ротора в виде упругой непроницаемой мембраны (см. Фиг. 6з), чтобы добиться сплошности поверхности ротора и тем самым полностью изолировать механизмы изменения высоты углублений от разделяемой смеси газов. Во всех приведенных вариантах устройств смесь газа, не успевшая протечь через камеру, возвращается в резервуар R1. Таким образом, со временем концентрация легкого компонента в резервуаре R1 будет уменьшаться. Поэтому если устройство используется в качестве ступени разделительного каскада, следует периодически заменять обедненную смесь в резервуаре R1 на исходную, а обедненную отправлять на другую ступень. Осуществление изобретения продемонстрировано на примере разделения смеси газов неона (Ne) и аргона (Ar) с помощью одного из предложенных вариантов устройства, а именно Устройства 6 (см. Фиг. 6) в варианте с цилиндрическим профилированным ротором (см. Фиг. 6в). Был использован цилиндрический ротор с радиусом r = 10 см, принципиальная схема которого представлена на Фиг. 6в. Длина статора и ротора в перпендикулярном плоскости чертежа направлении - Н = 50 см, конструкция закрыта герметично с двух сторон торцевыми крышками. Поверхность ротора профилирована: сделаны 60 прямоугольных углублений, центры которых расположены каждые 6 градусов. В углубления установлены пластины, точно подогнанные по размеру. Пластины могут перемещаться относительно тела ротора в радиальном направлении. Их положение определяется направляющей 8 (см. Фиг. 6е) в торцевых крышках так, чтобы в положении, когда они максимально вдвинуты в ротор, высота углубления составляла n = 1 мм, а в положении, когда они максимально выдвинуты, углубления не было. Внешний торец пластин закруглен по дуге ротора. Рассматривалось три варианта длины углубления W = 2h, 3h, 5h (в круговом направлении), чтобы продемонстрировать заявленные выше зависимости состава и количества получаемой обогащенной смеси от геометрических параметров. Статор 1 имел длину L=W-h, то есть соответственно L=h, 2h, 4h. Направляющая 8 для пластин в торцевых крышках была выполнена так, чтобы при прохождении над объемом, откачиваемым насосом Р2, пластины вдвигались, тем самым обеспечивая углубление h при прохождении над статором 1, а при прохождении объема, связанного с резервуаром R1, наоборот, выдвигались, тем самым обеспечивая сплошность поверхности ротора при прохождении над статором 6. Скорость вращения ротора варьировалась от 500 до 5000 оборотов в минуту, чтобы исследовать зависимости состава и количества получаемой обогащенной смеси от скорости ротора. Вакуумный насос Р2 обеспечивал свободномолекулярный режим течения, при условии, что число Кнудсена рассчитывалось по высоте углубления h. Давление и температура в резервуаре R1 с исходной смесью поддерживались постоянными: Т = 300К при двух вариантах числа Кнудсена: Kn = 0.1 и Kn = 1 (Kn рассчитаны по высоте углубления h, а средняя длина свободного пробега - по давлению в резервуаре R1). В резервуаре R1 с исходной смесью поддерживалась молярная концентрация легкого компонента (неон) была Х0 = 0.5. Полученные результаты представлены на Фиг. 7: молярная концентрация X получаемой обогащенной смеси (см. Фиг. 7а) и массовый выход G легкого компонента в обогащенной смеси (см. Фиг. 7б) в зависимости от скорости вращения ротора w. Кривые соответствуют различным вариантам геометрии и значениям числа Кнудсена, рассчитанных по давлению исходной смеси: L/h = 1, 2, 4, Kn = 0.1, 1. Пунктиром нанесено максимально возможное значение молярной концентрации, которое можно получить газодиффузионным методом, т.е. при стационарном течении рассматриваемой смеси газов в свободномолекулярном режиме. Как видно, уже при скоростях вращения ротора 1000-2000 об/мин предложенный способ разделения за счет нестационарности истечения позволяет увеличить концентрацию обогащенной смеси на одной ступени по сравнению с максимально возможной для газодиффузионного метода. Также видно, что при увеличении скорости вращения ротора концентрация обогащенной смеси линейно возрастает. При этом массовый поток экспоненциально убывает. Сравнение кривых для различных геометрий показывает, что увеличение безразмерной длины (L/h) приводит к заметному повышению концентрации обогащенной смеси. Сравнение кривых для разных чисел Кнудсена показывает, что за счет понижения давления в резервуаре R1 можно добиться повышения концентрации обогащенной смеси, при этом массовый поток получаемого продукта снижается.

Реферат

Группа изобретений относится к области разделения газов различной молекулярной массы и газовых изотопных смесей по признаку молекулярной массы. Способ основывается на обнаруженном авторами эффекте, возникающем при нестационарном истечении смеси газов в вакуумированный объем, которое периодически прерывается. Это приводит к существенному увеличению концентрации легкого компонента в получаемой обогащенной смеси по сравнению со стационарным течением в переходном или свободномолекулярном режиме (газодиффузионный метод разделения). Технически данный способ может быть реализован во множестве вариантов устройств - как новых, так и путем доработки существующих. Для реализации способа организуется истечение исходной смеси газов через некоторый предварительно откачанный объем, называемый рабочей камерой, в выходной резервуар. При этом поток периодически прерывается на входе выходного резервуара, а смесь газов, которая не успела пройти камеру, возвращается в резервуар с исходной смесью. Далее камера снова откачивается и снова организуется истечение и так далее. В результате в выходной резервуар попадают порции обогащенной смеси с концентрацией легкого компонента выше, чем максимально возможные при стационарном газодиффузионном методе разделения. Данный процесс можно реализовать на устройствах, полученных доработкой нескольких типов существующих насосов (например, пластинчато-роторного вакуумного насоса, насоса типа Рутс, перистальтического насоса). Также описана конструкция нескольких новых устройств, которые реализуют предложенный способ. Изобретение обеспечивает возможность разделения смеси газов и газовых изотопных смесей по признаку молекулярной массы с коэффициентом разделения выше, чем у метода газодиффузионного разделения, но при скоростях движущихся деталей ниже, как минимум, на один порядок, чем характерная тепловая скорость молекул смеси, скоростях вращения роторов менее 10 тысяч оборотов в минуту, без использования более одного источника вакуума, а также сложных технических средств, таких как плазменные и электромагнитные сепараторы. Помимо этого, предлагаемый способ позволяет осуществлять разделение различных газовых смесей на одной и той же установке только за счет управления скоростью движения ротора. Также предлагаемый способ позволяет при необходимости миниатюризировать разделительное устройство. 2 н. и 14 з.п. ф-лы, 7 ил.

Комментарии