Способ получения высокообогащенного изотопа углерода13с - RU2785869C1

Код документа: RU2785869C1

Чертежи

Описание

Изобретение относится к процессам разделения стабильных изотопов физико-химическими методами, а именно, методами ректификации и химического изотопного обмена, и может быть использовано для производства высококонцентрированного стабильного изотопа13С или выделения радиоактивного14С.

Известен способ обогащения изотопа углерода13С центробежным способом в каскаде газовых центрифуг с использованием газообразного диоксида углерода СО2, включающий стадии гомомолекулярного изотопного обмена (ГМИО) в молекулах СО2 на гетерогенном катализаторе (Пульников И.И., Рябухин А.В., Шарин Г.А. и др. Центробежный способ получения высокообогащенного изотопа С и устройство для проведения реакций изотопного обмена в каскаде газовых центрифуг. Патент РФ № 2 236 895 C2, опубл. 27.09.2004).

Недостаток указанного способа - высокие удельные затраты на получение единицы продукта - высококонцентрированного13С.

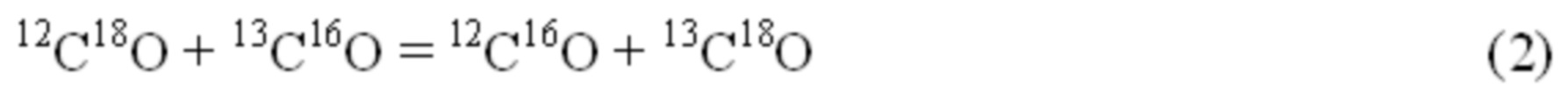

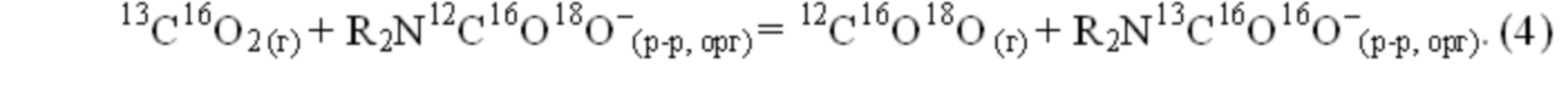

Известен способ разделения изотопов углерода химическим обменом между газообразным диоксидом углерода и карбаматом амина (карбамат-анионом) в растворе органического растворителя с концентрированием более тяжелого изотопа13С по реакции

то есть, в жидкой фазе (Ghate M.P., Taylor T.I. Production of13C by chemical exchange reaction between amine carbamate and carbon dioxide in a solvent-carrier system // Separation Science, 1975, vol, 10, № 5, p. 547-569), причем способ характеризуется значением однократного коэффициента разделения изотопов углерода α ≈ 1,01 при комнатной температуре. Способ реализуется в массообменной противоточной колонне, снабженной в верхней части абсорбером для образования карбамата амина и в нижней части десорбером для термической диссоциации карбамата.

К недостаткам способа следует отнести малую пропускную способность колонн по углероду, что при получении высококонцентрированного13С и прочих равных условиях ведет к завышенному объему разделительного оборудования.

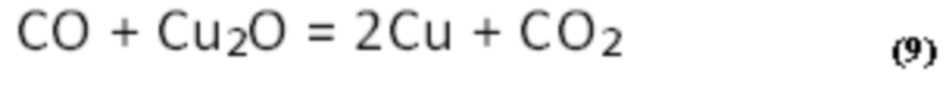

Известен способ получения высококонцентрированного стабильного изотопа13С низкотемпературной (криогенной) ректификацией оксида углерода СО (McInteer B.B. Isotope separation by distillation: Design of a carbon-13 plant // Separation Science and Technology, 1980, Vol. 15(3). - P. 491-508), основной недостаток которого заключается в необходимости осуществления процесса производства13С в три стадии, когда имеет место проведение каталитической реакции ГМИО в молекулах СО

Катализатор

Наиболее близким по технической сущности и достигаемому результату следует считать способ получения высококонцентрированного13С криогенной ректификацией оксида углерода (Зельвенский Я.Д., Хорошилов А.В. Получение стабильных изотопов углерода криогенной ректификацией оксида углерода // Хим. пром., 1999, № 4 (241). - С. 25-31 - прототип).

В соответствии с прототипом при криогенной ректификации СО помимо разделения изотопов углерода12С и13С происходит увеличение концентрации изотопа кислорода18О в виде молекул12С18О, накопление которых ограничивает содержание13С в продукте на уровне ≈ 90 - 92 % ат. из-за разбавления13С (преимущественно в форме13С16О) более легким изотопом углерода. Такой эффект обусловлен тем, что в ходе криогенной ректификации СО (температура ≈ 80 К) реакции ГМИО (2) между изотопологами оксида углерода характеризуется чрезвычайно малой скоростью, то есть, практически не идет.

Поэтому получение высококонцентрированного13С ≥ 99 % ат.) проводят в три стадии:

- увеличение методом низкотемпературной ректификации СО концентрации13С от природного уровня (1,1 % ат.) до концентрации ≈ (90 - 92) % ат. в каскаде ректификационных колонн с выводом полупродукта в виде СО и его подачей на стадию ГМИО;

- гомомолекулярный изотопный обмен на катализаторе по реакции (2), в ходе которого происходит изменение изотопного состава изототопологов, как показано в таблице 1, с последующим направлением потока СО на вторую стадию криогенной ректификации;

- увеличение методом низкотемпературной ректификации СО концентрации13С от (90 - 92) % ат. до концентрации 99 % ат. или более за счет удаления наиболее легких молекул12С16О.

Недостатки такого ведения процесса заключаются в большом объеме криогенного разделительного оборудования, требующего специального исполнения, и в высоком расходе хладагента - жидкого азота, используемого для конденсации СО, компенсации потерь холода при выводе потока оксида углерода из криогенного блока первой стадии для последующего ГМИО и охлаждения потока СО перед его подачей на вторую стадию криогенной ректификации СО.

Цель изобретения заключается в уменьшении объема криогенного разделительного оборудования (увеличении удельной производительности криогенного разделительного оборудования) и в сокращении расхода хладагента - жидкого азота, на который приходится основная часть эксплуатационных расходов в производстве13С.

Указанная цель достигается тем, что в качестве исходного сырья используется диоксид углерода СО2с природным изотопным составом, который подают в качестве потока питания в противоточную массообменную колонну, состоящую из концентрирующей и исчерпывающей частей и в которой за счет химического изотопного обмена между СО2 и карбаматом амина в органическом растворителе происходит одновременное увеличение концентрации13С и уменьшение концентрации18О, после чего поток отбора в виде газообразного СО2из нижнего сечения колонны восстанавливают до оксида углерода СО с последующей его очисткой от следов СО2 и подают в качестве потока питания в низкотемпературный каскад ректификации СО, в котором концентрацию13С увеличивают до ≥ 99 % ат.

Поток отвала низкотемпературной ректификации СО окисляют до СО2, после чего подают в одно из сечений колонны химического изотопного обмена вблизи сечения ввода питающего потока СО2.

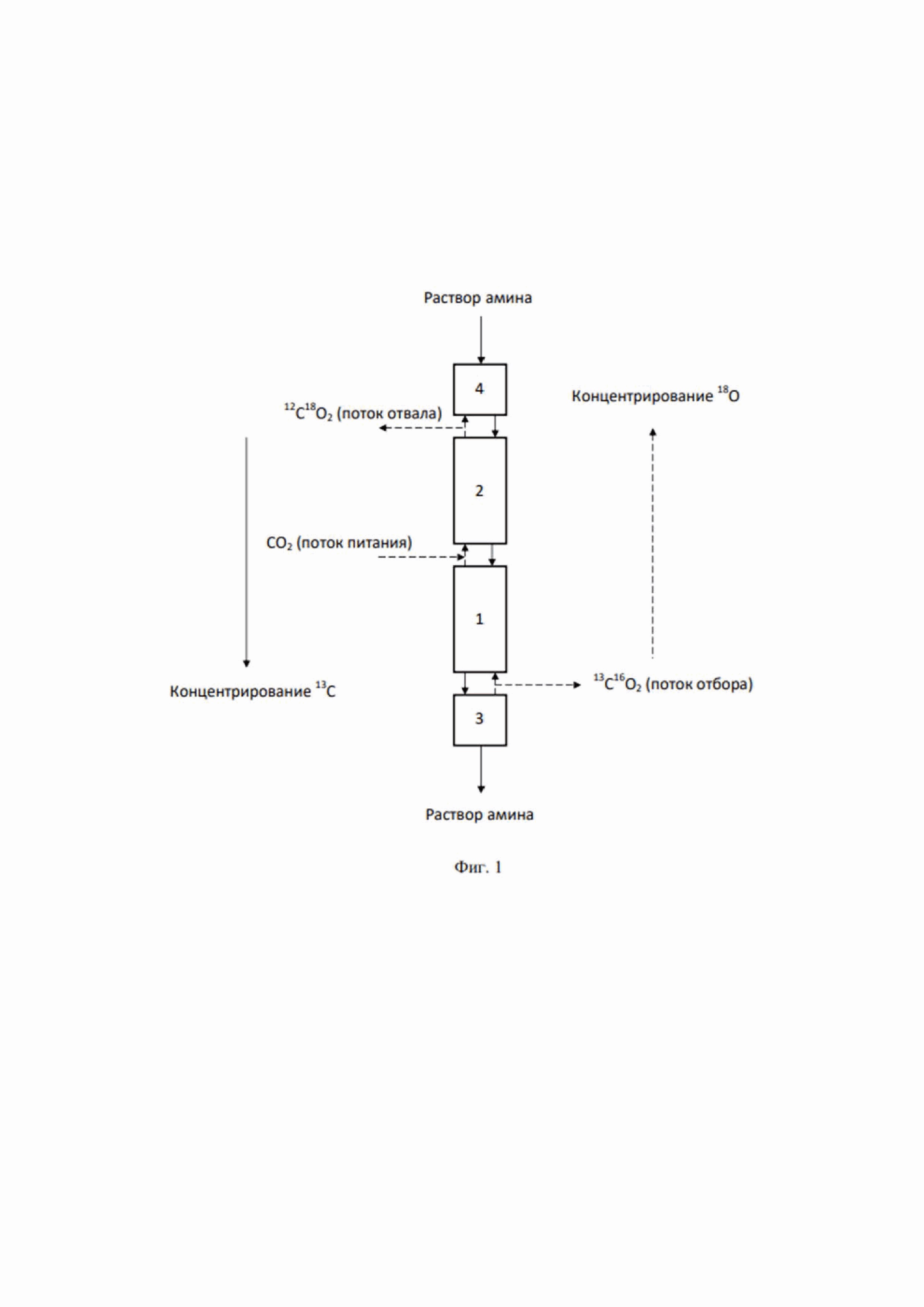

Существо изобретения заключается в уменьшении концентрации изотопа18О в потоке питания низкотемпературного каскада относительно его природного уровня (0,2 % ат.) за счет изотопного обмена в карбаматном способе

с однократным коэффициентом разделения изотопов кислорода α = 1,013 и концентрированием18О в газовой фазе (фиг. 1) при одновременном обогащении13С по реакции (1). При этом суммарная реакция изотопного обмена описывается выражением

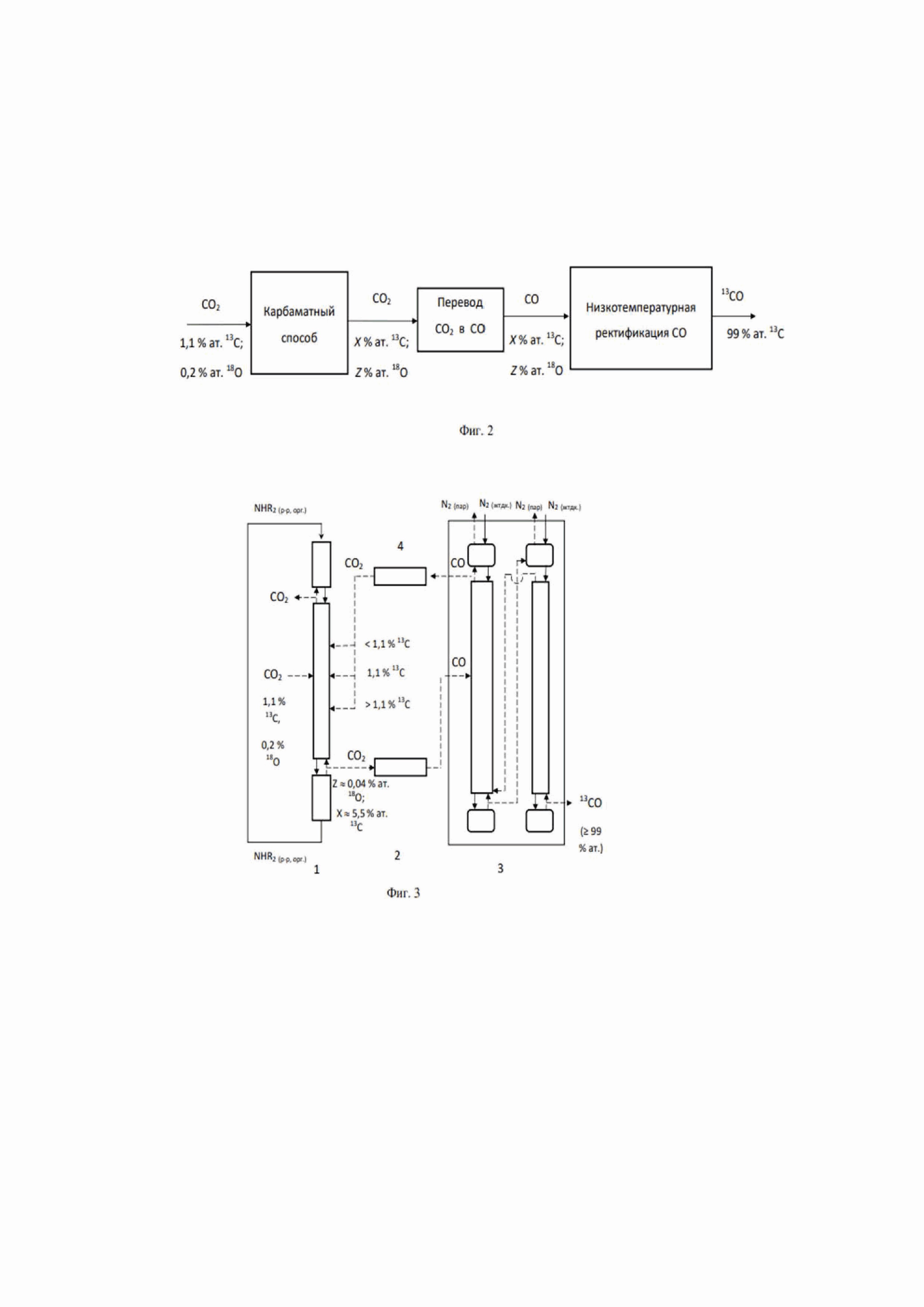

Таким образом поток отбора из колонны химического обмена оказывается не только обедненным по18О, но и обогащенным изотопом13С, что в ходе низкотемпературной ректификации СО многократно снижает в ректификационном каскаде накопление молекул12С18О, позволяя непосредственно на первой стадии ректификации получать высококонцентрированный13С, устраняя необходимость проведения ГМИО и второй стадии ректификации СО. Последовательность стадий такого процесса отражена на фиг. 2, откуда следует, что на стадии карбаматного способа концентрация13С в диоксиде углерода возрастает от природного значения (1,1 % ат.) до Х % ат. (Х > 1,1 % ат.), а содержание18О снижается с 0,2 % ат. до Z % ат. (Z < 0,2 % ат.), после чего СО2 восстанавливается до СО без изменения изотопного состава и подвергается низкотемпературной ректификации всего в одну стадию до достижения высокой концентрации13С (≥ 99 % ат.).

Пример 1

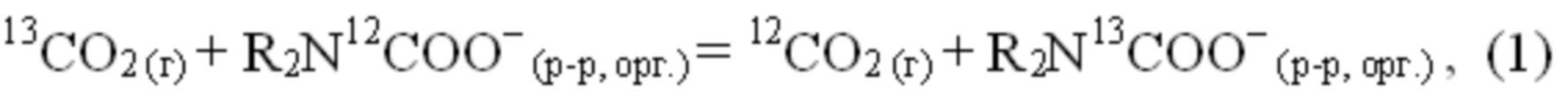

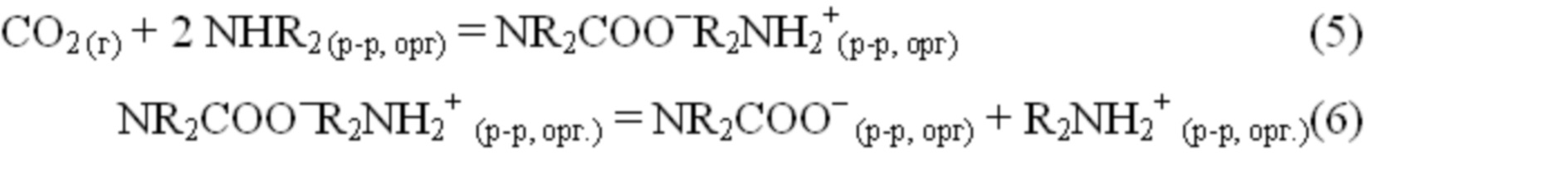

Исходный поток газообразного СО2 природного изотопного состава (1,1 % ат.13С и 0,2 % ат.18О) поступает в колонну изотопного обмена стадии карбаматного способа 1 в сечение ввода питания между ее концентрирующей и исчерпывающей частями (фиг. 3). Поднимаясь по колонне вверх, СО2 взаимодействует со стекающим вниз карбаматом дибутиламина нормального строения (ди-н-бутиламин) в растворе органического растворителя - октана, обогащаясь более тяжелым изотопом кислорода18О и обедняясь изотопом13С по реакции (4). При этом образование карбамата амина происходит абсорбере 4 при взаимодействии СО2 с ди-н-бутиламином (вторичный амин NHR2, где R - бутильный радикал С4Н9) в октане по реакциям

Cтекающий вниз раствор карбамата амина обедняется изотопом18О и обогащается изотопом13С по реакции (4) с достижением концентрации для18О Z ≈ 0,04 % ат., и концентрации13С Х ≈ 5,5 % ат. в нижнем сечении концентрирующей части колонны, после чего раствор поступает в десорбер 3, где при нагревании происходит термическая диссоциация карбамата амина

Выделившийся СО2 направляется в концентрирующую часть колонны, а его часть отводится в качестве потока отбора с увеличенным содержанием13С и пониженной концентрацией18О. Следует отметить, что поток раствора амина из десорбера направляется на орошение абсорбера, образуя замкнутый технологический контур раствора амина в органическом растворителе.

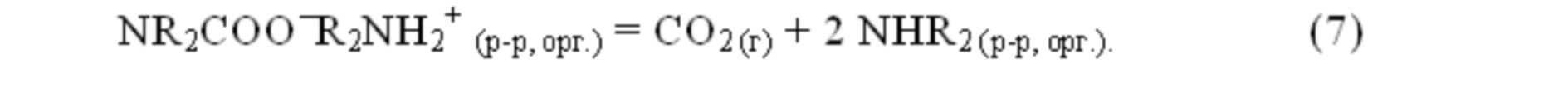

Поток СО2 с измененными значениями концентрации13С и18О направляется на стадию 2 восстановления до СО, например, при взаимодействии с углеродом при повышенной температуре

и, далее, в виде оксида углерода подается как питающий поток в низкотемпературный блок ректификации оксида углерода 3, представленный в виде двухступенчатого каскада с исчерпывающей частью (без блока ГМИО и второй стадии ректификации, как в прототипе). При этом после стадии 2 поток СО может подвергаться очистке от остаточной концентрации СО2 на аскарите, как отражено в прототипе, или иным способом.

Из блока низкотемпературной ректификации выводится поток продукта с концентрацией13С, равной ≥ 99 % ат., и поток отвала, в котором содержание13С может быть снижено, например, до 1,1 % ат., то есть до природного уровня. При этом поток отвала направляется на стадию 4 окисления оксида углерода до СО2, например, по реакции

и, далее, в виде СО2 на стадию 1 в колонну изотопного обмена в сечение ввода потока питания (фиг. 3).

Результаты заявленного изобретения в сравнении с данными прототипа приведены в таблице 2.

Как следует из таблицы 2, предлагаемое техническое решение обладает значительными преимуществами по сравнению с прототипом. Так, объем криогенного разделительного оборудования в расчете на 1 кг13С уменьшается примерно в 2,3 раза для каскада в целом, а расход хладагента - жидкого азота - более чем в 2 раза.

Пример 2

При реализации способа, описанного в примере 1, извлечение13С в исчерпывающей части криогенного блока производится до концентрации меньше природной, что, естественно, ведет к увеличению объема криогенного оборудования. При уменьшении концентрации13С в потоке отвала до 0,55 % ат. или в два раза по сравнению с природным значением (< 1,1 ат.) поток СО поступит на стадию 4 и, далее, в виде СО2 пойдет в колонну изотопного обмена стадии 1 в сечение, расположенное выше сечения ввода питающего потока СО2 природного изотопного состава (фиг. 3).

При этом объем криогенного блока будет равен ≈ 25,0 дм3/кг13С, что меньше по сравнению с прототипом в 1,6 раза. Что касается удельного расхода хладагента - его значение сохранится на уровне примерно в два раза меньше по сравнению с прототипом.

Пример 3

В ходе процесса, описанного в примере 1, концентрация13С в потоке отвала криогенного блока принимается равной в два раза меньше по сравнению с 5,5 % ат., составляя 2,75 % ат. (> 1,1 % ат.). При этом указанный поток поступит в сечение колонны стадии 1, расположенное ниже сечения ввода питающего потока СО2 (фиг. 3). Это приведет к уменьшению объема исчерпывающей части криогенного блока, который будет равен ≈ 21,2 дм2/кг13С, что в 1,9 раза меньше по отношению к прототипу при том же расходе хладагента, а именно, в два раза меньше по сравнению с прототипом.

Результаты получены с использованием оборудования Центра коллективного пользования имени Д.И. Менделеева

Реферат

Изобретение относится к процессам разделения стабильных изотопов физико-химическими методами. Для получения высококонцентрированного изотопа13С низкотемпературной ректификацией оксида углерода СО в качестве исходного сырья используют диоксид углерода СО2 с природным изотопным составом, который подают в качестве потока питания в противоточную массообменную колонну между ее концентрирующей и исчерпывающей частями. В колонне обеспечивают одновременное увеличение концентрации13С и уменьшение концентрации18О за счет химического изотопного обмена между СО2 и карбаматом амина в органическом растворителе. Поток отбора в виде газообразного СО2 из нижнего сечения колонны восстанавливают до оксида углерода СО с последующей его очисткой от следов СО2 и подают в качестве потока питания в низкотемпературный каскад ректификации СО, где увеличивают концентрацию13С до ≥ 99 % ат. Изобретение позволяет уменьшить объем криогенного разделительного оборудования при ректификации СО и расход хладагента – жидкого азота. 1 з.п. ф-лы, 3 ил., 2 табл., 3 пр.

Комментарии