Устройство деионизации с нерасходуемыми электродами различных типов - RU2215572C2

Код документа: RU2215572C2

Чертежи

Описание

Предшествующий уровень техники

Изобретение касается углеродных аэрогелей, электрохимических элементов и систем для деионизации и очистки сточных

вод.

Резорцин - это хорошо известный материал, обычно используемый в полимерах, красителях, клеях, фармацевтических препаратах и других приложениях. Он может быть получен в виде различных сортов и форм, таких как кристаллы, хлопьевидные частицы, гранулы и др. Резорцин в своих различных формах является растворимым в воде, спирте, эфире, бензоле, глицерине и формальдегиде.

Как описано в патенте US 5425858 Фармера, резорцин может быть использован для синтезирования углеродных аэрогелей. А конкретно, углеродный аэрогель может быть получен путем поликонденсации резорцина и формальдегида в слабощелочной среде, после чего осуществляется сверхкритическая сушка и пиролиз в инертной атмосфере. Тонкие электроды, выполненные из таких углеродных аэрогелей, могут быть использованы в приложениях, связанных с емкостной деионизацией, как описано в этой ссылке, содержание которой включено в полном объеме в качестве ссылки.

Однако тонкие пластины электродов (толщиной приблизительно 0.25 мм), сформированные с помощью этого процесса, имеют ряд недостатков. Во-первых, они чрезмерно дорогие для использования в промышленных масштабах, стоят порядка 1000 $/квадратный дюйм (25.4 мм2) площади поверхности. Во-вторых, устройство, использующее эти электроды, эффективно работает только при напряжениях и токах ниже, чем напряжения и токи, при которых вода электролизуется. Кроме того, тонкая природа пластин ограничивает способность к деионизации. Тонкие пластины не являются самоопорными и трудно выполнить прямой надежный электрический контакт с ними. И наконец, эти электроды приклеиваются к титановой пластине, и поэтому одна сторона каждой из этих пластин непригодна для использования в качестве деионизационной поверхности.

Краткое описание изобретения

Настоящее изобретение касается устройства деионизации, содержащего резервуар, имеющий множество ячеек деионизации. Каждая ячейка

деионизации содержит три

нерасходуемых электрода двух различных типов. Один электрод содержит поглощающий материал с большой площадью поверхности (ПМБПП электрод), выполненный в виде пластины,

имеющей две стороны, обращенные

в противоположных направлениях. ПМБПП электрод удаляет ионы из жидкости, которая деионизируется. Этот ПМБПП электрод ограничивается двумя электродами, по одному с

каждой стороны, которые не удаляют

ионы из деионизируемой жидкости.

Согласно изобретению нерасходуемый поглощающий электрод содержит по меньшей мере одно вещество и группы, состоящей из дигидроксибензолов, тригидроксибензолов, дигидроксинафталинов и тригидроксинафталинов, формальдегид, углеродный армирующий наполнитель, катализатор, или продукты их взаимодействия, объединенные в карбонизированной форме, при этом электрод имеет толщину более 3 мм, а углеродный армирующий наполнитель, по существу, диспергирован по всей толщине электрода.

Желательно, чтобы вещество из группы, состоящей из дигидроксибензолов, тригидроксибензолов, дигидроксинафталинов и тригидроксинафталинов представляло собой резорцин.

Желательно, чтобы углеродный армирующий наполнитель представлял собой по меньшей мере один из материалов, выбранных из группы, состоящей из углеродного волокна, углеродного войлока и целлюлозы.

Желательно, чтобы первый резервуар имел по меньшей мере одно отверстие для ввода жидкости, множество расположенных на расстоянии друг от друга нерасходуемых поглощающих электродов первого типа, размещенных в первом резервуаре, причем каждый из электродов первого типа имел бы пару боковых поверхностей, обращенных в различных направлениях, множество нерасходуемых электродов второго типа, размещенных по обеим сторонам каждого из электродов первого типа, причем электроды второго типа имели бы состав, отличный от состава электродов первого типа, и первый источник напряжения, установленный для подачи первой разности потенциалов между по меньшей мере первым электродом первого типа и соответствующей парой электродов второго типа по обеим сторонам первого электрода первого типа, при этом электроды первого типа содержали бы по меньшей мере одно вещество из группы, состоящей из дигидроксибензолов, ригидроксибензолов, дигидроксинафталинов и тригидроксинафталинов, формальдегид, углеродный армирующий наполнитель, катализатор, или продукты их взаимодействия, объединенные в карбонизированной форме, причем электроды первого типа имели бы толщину по меньшей мере 1 мм.

Желательно, чтобы электрод второго типа был выполнен из материала, выбранного из группы, состоящей из углеродной ткани, углеродного войлока, графита, золота, платины, проводящего пластика и стеклоуглерода.

Желательно, чтобы оно дополнительно содержало бы размещенное в резервуаре средство для перемешивания деионизируемой жидкости.

Желательно, чтобы средство для перемешивания содержало бы аэратор, предназначенный для ввода газа в жидкость и размещенный вдоль внутренней нижней поверхности резервуара.

Желательно, чтобы в первом резервуаре электроды первого типа были наклонены под углом относительно электродов второго типа.

Желательно, чтобы по меньшей мере один электрод второго типа был прикреплен к каждой из противоположных, первой и второй, сторон, по существу, плоского непроводящего опорного конструктивного элемента, причем электрод второго типа на первой стороне упомянутого конструктивного опорного элемента был электрически изолирован от электрода второго типа на второй стороне упомянутого конструктивного опорного элемента, а конструктивный опорный элемент с упомянутыми электродами второго типа, закрепленными на нем, был бы расположен между двумя электродами первого типа.

Желательно, чтобы оно дополнительно содержало множество отверстий, расположенных на дне первого резервуара между разнесенными друг от друга электродами первого типа, причем упомянутые отверстия по размеру подходили бы для удаления твердых хлопьев, когда полярность первой разности потенциалов меняют на обратную.

Желательно, чтобы оно дополнительно содержало бы размещенное в резервуаре средство для перемешивания деионизируемой жидкости.

Желательно, чтобы средство для перемешивания содержало бы расположенный вдоль внутренней нижней поверхности резервуара аэратор, предназначенный для ввода газа в жидкость.

Согласно изобретению устройство для деионизации жидкости, содержащее первый резервуар, имеющий по меньшей мере одно отверстие для ввода жидкости, множество разнесенных друг от друга нерасходуемых поглощавших электродов первого типа, размещенных в первом резервуаре, причем каждый из электродов первого типа имеет пару боковых поверхностей, обращенных в различных направлениях, множество нерасходуемых электродов второго типа, размещенных по обеим сторонам каждого из электродов первого типа, причем электроды второго типа имеют состав, отличный от состава электродов первого типа, первый источник напряжения, установленный для подачи первой разности потенциалов между по меньшей мере первым электродом первого типа и соответствующей парой электродов второго типа по обеим сторонам первого электрода первого типа, и второй источник напряжения, установленный в первом резервуаре для подачи второй разности потенциалов между вторым электродом первого типа и соответствующей парой электродов второго типа, расположенных по обеим сторонам второго электрода первого типа.

Желательно, чтобы первая и вторая разности потенциалов имели различные полярности.

Желательно, чтобы был второй резервуар, имеющий впуск, соединенный с выпуском первого резервуара, и третий источник напряжения, установленный во втором резервуаре для обеспечения третьей разности потенциалов между по меньшей мере первым электродом первого типа во втором резервуаре и соответствующей парой электродов второго типа по обеим сторонам упомянутого первого электрода первого типа.

Желательно, чтобы дополнительно содержался четвертый источник напряжения, установленный для обеспечения четвертой разности потенциалов между по меньшей мере вторым электродом первого типа во втором резервуаре и соответствующей парой электродов второго типа по обеим сторонам первого электрода первого типа во втором резервуаре.

Желательно, чтобы первая и вторая разности потенциалов имели различные полярности, и третья и четвертая разности потенциалов имели различные полярности.

Желательно, чтобы дополнительно содержался третий резервуар, имеющий впуск, соединенный с выпуском второго резервуара, и пятый источник напряжения, установленный для обеспечения пятой разности потенциалов между по меньшей мере первым электродом первого типа в третьем резервуаре и соответствующей парой электродов второго типа по обеим сторонам упомянутого первого электрода первого типа в третьем резервуаре.

Желательно, чтобы дополнительно содержался шестой источник напряжения, установленный для обеспечения шестой разности потенциалов между по меньшей мере вторым электродом первого типа в третьем резервуаре и соответствующей парой электродов второго типа по обеим сторонам первого электрода первого типа в третьем резервуаре.

Желательно, чтобы первая и вторая разности потенциалов имели различные полярности, третья и четвертая разности потенциалов имели различные полярности и пятая и шестая разности потенциалов имели различные полярности.

Желательно, чтобы по меньшей мере один электрод второго типа был прикреплен к каждой из противоположных, первой и второй, сторон, по существу, плоского, непроводящего конструктивного опорного элемента, причем электрод второго типа на первой стороне конструктивного опорного элемента был электрически изолирован от электрода второго типа на второй стороне конструктивного опорного элемента, а конструктивный опорный элемент с электродами второго типа, закрепленными на нем, был расположен между двумя электродами первого типа.

Желательно, чтобы электроды первого типа содержали по меньшей мере одно вещество из группы, состоящей из дигидроксибензолов, тригидроксибензолов, дигидроксинафталинов и тригидроксинафталинов, формальдегид; углеродный армирующий наполнитель, катализатор, или продукты их взаимодействия, объединенные в карбонизированной форме, причем электроды первого типа имели бы толщину во меньшей мере 1 мм.

Желательно, чтобы электрод второго типа представлял собой один из группы, состоящей из углеродной ткани, углеродного войлока, графита, золота, платины, проводящего пластика и стеклоуглерода.

Желательно, чтобы дополнительно содержался бы по меньшей мере первый датчик, установленный для измерения свойства обрабатываемой жидкости и формирования на выходе первого сигнала данных, отражающего упомянутое свойство, и контроллер, принимающий первый сигнал данных и формирующий на выходе первый управляющий сигнал в ответ на него, при этом первый управляющий сигнал регулирует, по меньшей мере, одну из первой и второй разностей потенциалов, прикладываемых с помощью соответствующих первого и второго источников напряжения.

Желательно, чтобы дополнительно содержался затвор, регулирующий расход жидкости в первом резервуаре, при этом контроллер был бы выполнен с возможностью формирования на выходе второго управляющего сигнала, который регулировал бы положение затвора так, чтобы расход имел негативное влияние.

Согласно изобретению устройство для деионизации жидкости содержит резервуар,

включающий множество ячеек деионизации, расположенных смежно, при этом каждая ячейка деионизации содержит три

нерасходуемых электрода двух различных типов: электрод первого типа, выполненный в виде

плоской пластины, ограниченной по обеим своим боковым сторонам электродом второго типа;

первый

источник напряжения, выполненный с возможностью обеспечения первой разности потенциалов между

электродом первого типа и электродами второго типа в каждой из ячеек деионизации, соединенных с первым

источником напряжения;

второй источник напряжения, выполненный с возможностью

обеспечения второй разности потенциалов между электродом первого типа и электродами второго типа в каждой из

ячеек деионизации, соединенных со вторым источником напряжения, при этом упомянутые первая

и вторая разности потенциалов отличаются друг от друга.

Желательно, чтобы ячейки деионизации, соединенные с первым источником напряжения, чередовались с ячейками деионизации, соединенными с вторым источником напряжения.

Желательно, чтобы первая и вторая разности потенциалов имели различные полярности.

Желательно, чтобы дополнительно был третий источник напряжения для обеспечения третьей разности потенциалов между электродом первого типа и электродами второго типа в каждой из ячеек деионизации, соединенных с третьим источником напряжения, причем упомянутая третья разность потенциалов отличалась бы от по меньшей мере одной из упомянутых первой и второй разностей потенциалов.

Желательно, чтобы устройство для деионизации жидкости дополнительно содержало по меньшей мере один датчик, выполненный для измерения свойств сточных вод, относящихся к упомянутому резервуару, и контроллер, выполненный для управления по меньшей мере одной из упомянутых первой и второй разностей потенциалов в ответ на измеренные данные датчика.

Желательно, чтобы упомянутый по меньшей мере один датчик измерял рН упомянутых сточных вод.

Желательно, чтобы упомянутый по меньшей мере один датчик измерял электропроводность упомянутых сточных вод.

Желательно, чтобы упомянутый по меньшей мере один датчик измерял концентрацию по меньшей мере одного из следующих веществ: фторида, аммиака и хлорида.

Желательно, чтобы упомянутый нерасходуемый армированный углеродом электрод первого типа был выполнен из формальдегида, углеродного армирующего наполнителя, катализатора и продуктов их взаимодействия, причем углеродный армирующий наполнитель, по существу, диспергирован по всему упомянутому электроду, при этом упомянутый электрод имеет толщину, достаточную для выдерживания собственного веса при установке его на торец.

Согласно изобретению устройство содержит первый и второй резервуары, при этом сточные воды из первого резервуара через выпуск, затвор и впуск попадают во второй резервуар, при этом каждый резервуар включает ячейки деионизации, содержащее три нерасходуемых электрода двух различных типов: электрод первого типа, выполненный в виде плоской пластины, ограниченной по обеим своим сторонам электродами второго типа, причем электроды первого типа имеют состав, отличный от состава электродов второго типа, первый источник напряжения, установленный для подачи первой разности потенциалов между электродом первого типа и электродами второго типа в упомянутой по меньшей мере одной ячейке деионизации в первом резервуаре; второй источник напряжения, установленный для подачи второй разности потенциалов между электродом первого типа и электродами второго типа в упомянутой по меньшей мере одной ячейке деионизации во втором резервуаре, при этом упомянутые первая и вторая разности потенциалов отличаются друг от друга.

Желательно, чтобы источники напряжения формировали напряжение различной полярности.

Желательно, чтобы устройство для деионизации жидкости содержало третий резервуар, имеющий впуск, соединенный с выпуском упомянутого второго резервуара вторым трубопроводом для прохода сточных вод из упомянутого второго резервуара в упомянутый третий резервуар, при этом упомянутый третий резервуар включает по меньшей мере одну ячейку деионизации, содержащую три нерасходуемых электрода двух различных типов: электрод первого типа, выполненный в виде плоской пластины, ограниченной по обеим своим сторонам электродом второго типа, причем упомянутый электрод первого типа имеет состав, отличный от первого типа, источник напряжения, выполненный с возможностью обеспечения третьей разности потенциалов между электродом первого типа и электродами второго типа в упомянутой по меньшей мере одной ячейке деионизации в третьем резервуаре; при этом упомянутая третья разность потенциалов отличается от по меньшей мере одной из упомянутых первой и второй разностей потенциалов.

Желательно, чтобы устройство для деионизации жидкости содержало по меньшей мере один датчик, выполненный для измерения свойств сточных вод, относящихся к каждому из упомянутых резервуаров; и контроллер, выполненный для управления расходом сточных вод в по меньшей мере одном из упомянутых резервуарах в ответ на по меньшей мере одно измерение датчика, при этом упомянутые свойства представляют собой по меньшей мере одно из следующих: рН и электропроводность.

Желательно, чтобы устройство для деионизации жидкости содержало по меньшей мере один датчик, выполненный для измерения свойств сточных вод, относящихся к каждому из упомянутых резервуаров; и контроллер, выполненный для управления по меньшей мере одной из упомянутых первой и второй разностей потенциалов в ответ на по меньшей мере одно измерение датчика.

Желательно, чтобы упомянутый по меньшей мере один датчик измерял рН упомянутых сточных вод.

Желательно, чтобы по меньшей мере один датчик измерял электропроводность упомянутых сточных вод.

Желательно, чтобы по меньшей мере один датчик измерял концентрацию по меньшей мере одного из следующих веществ: фторида, аммиака и хлорида.

Желательно, чтобы нерасходуемый электрод первого типа был выполнен из формальдегида, углеродного армирующего наполнителя, катализатора и продуктов их взаимодействия, причем углеродный армирующий наполнитель, по существу, диспергирован по всему упомянутому электроду, при этом упомянутый электрод имел бы толщину, достаточную для выдерживания собственного веса при установке его на торец.

Согласно изобретению способ получения армированного углеродом, поглощающего, нерасходуемого электрода, включающий растворение резорцина в формальдегиде для образования раствора, объединение раствора с углеродным армирующим наполнителем для образования смеси, нагревание смеси в течение времени и при температуре, достаточных для получения такой консистенции смеси, при которой отсутствует оседание углеродного армирующего наполнителя в смеси, осуществляют разливание смеси толщиной по меньшей мере 3 мм, отверждение ее в течение времени и при температуре, достаточных для превращения смеси в твердое тело, и обжиг твердого тела при температуре и в течение времени, достаточных для превращения твердого тела в результате карбонизации в электропроводящую пластину.

Желательно, чтобы углеродный армирующий наполнитель содержал углеродные волокна, а этап объединения включал разрезание углеродных волокон на более мелкие кусочки.

Желательно, чтобы осуществляли регулирование температуры смеси между 54-65oС в процессе нагрева.

Желательно, чтобы смесь разливали толщиной от 3 до 19 мм.

Желательно, чтобы смесь отверждали на воздухе.

Желательно, чтобы на твердом теле перед его обжигом размещали груз, чтобы тем самым препятствовать деформации получающейся в результате пластины.

Желательно, чтобы что твердое тело обжигали на воздухе при температуре от 955 до 1207oС.

Желательно, чтобы твердое тело обжигали на воздухе при температуре от 965 до 975oС.

Желательно, чтобы осуществляли механическую обработку пластины после обжига твердого тела, при этом механическая обработка включала бы шлифование пластины или обработку на станке.

Согласно изобретению способ получения армированного углеродом поглощающего нерасходуемого электрода включает введение углеродной основы, имеющей матричную структуру, в контейнер, растворение резорцина в формальдегиде для образования раствора, введение раствора в контейнер таким образом, чтобы раствор, по существу, диспергировался во всей матричной структуре, тем самым замещая воздух, имевшийся в матричной структуре; выдержка матричной структуры с диспергированным в ней раствором при температуре и в течение времени, достаточных для того, чтобы матричная структура в результате отверждения превратилась в ксерогелевый блок; и обжиг блока при температуре и в течение времени, достаточных для превращения в результате карбонизации блока в электропроводящую пластину, при этом углеродная основа является достаточно толстой для того, чтобы блок в результате карбонизации превратился в электропроводящую пластину толщиной больше, чем 3 мм.

Желательно, что углеродную основу выполняют из чистого без примесей целлюлозного волокна, углеродного войлока или из целлюлозного волокна, пропитанного активированным углем.

Желательно, чтобы матричную структуру с диспергированным в ней раствором выдерживали при температуре примерно 33oС.

Желательно, чтобы блок придавливали грузом до этапа обжига.

Желательно, чтобы блок обжигали при температуре от 1010 до 1207oС.

Желательно, чтобы осуществляли механическую обработку пластины после обжига блока, причем упомянутая механическая обработка включала бы шлифование пластины или обработку на станке.

Краткое описание чертежей

Эти и другие особенности, аспекты и достоинства настоящего

изобретения можно увидеть на чертежах, на которых:

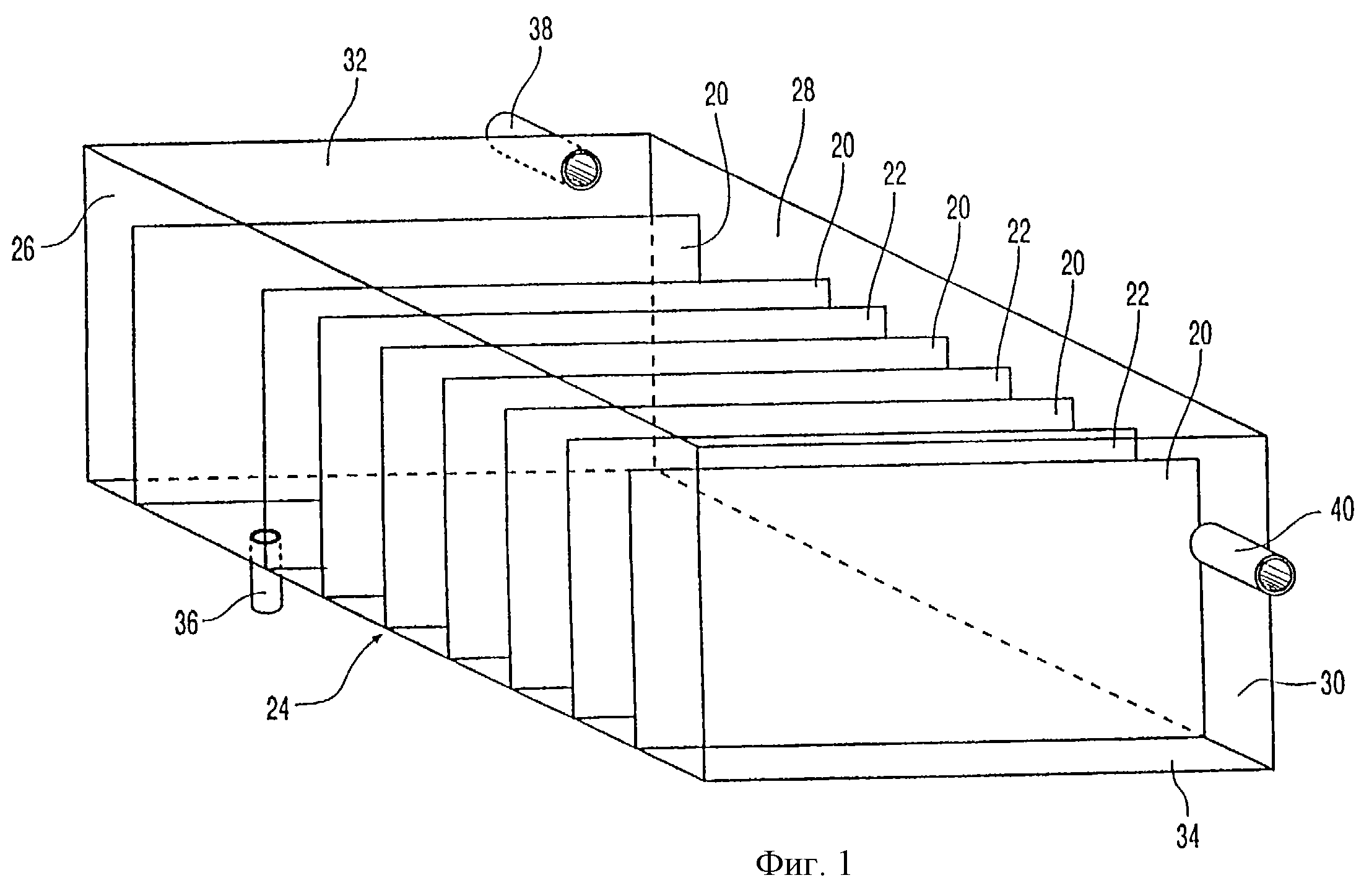

Фиг. 1 - перспектива

устройства выполненного в соответствии с настоящим изобретением.

Фиг. 2А - вид резервуара, используемого в устройстве настоящего изобретения. Фиг. 2В и 2С показывают две схемы для неподвижного закрепления ПМБПП пластин в резервуаре.

Фиг. 3 - вид сверху устройства, показанного на фиг.1, выполненного для протекания потока по змеевидному пути.

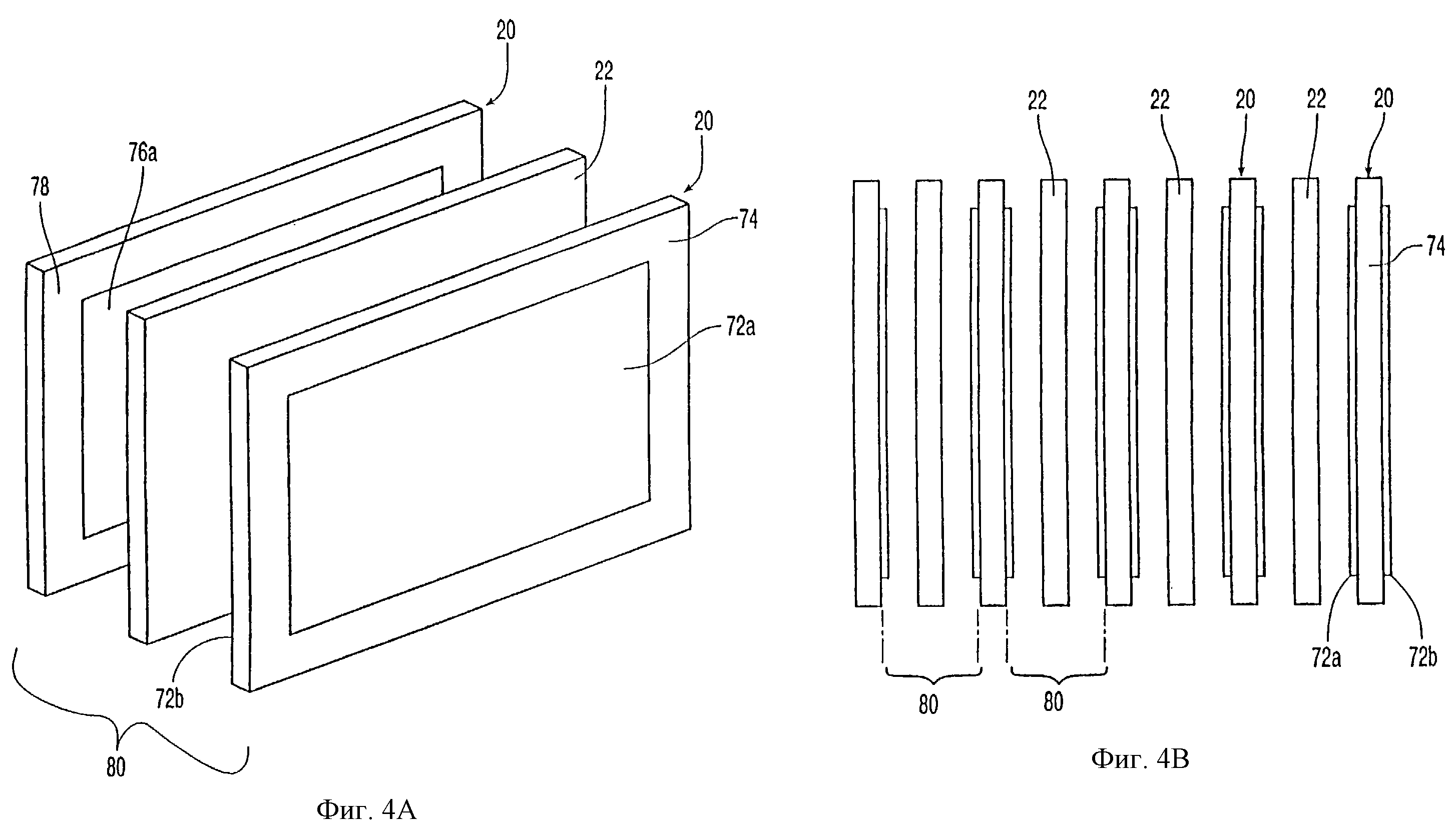

Фиг. 4А и 4В показывают ячейку деионизации, образованную из соседних электродов.

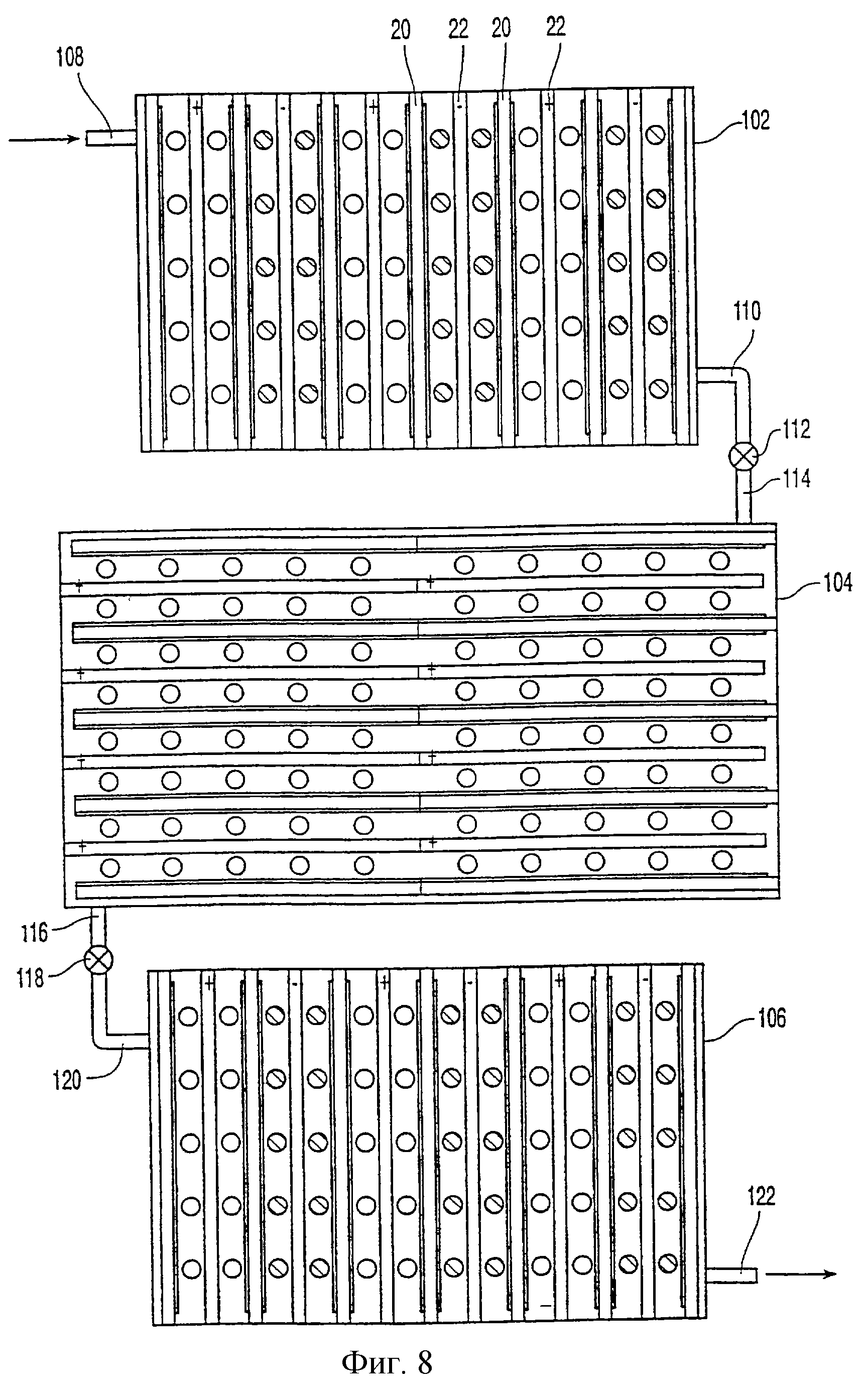

Фиг. 5 показывает аппарат с тремя последовательно соединенными устройствами.

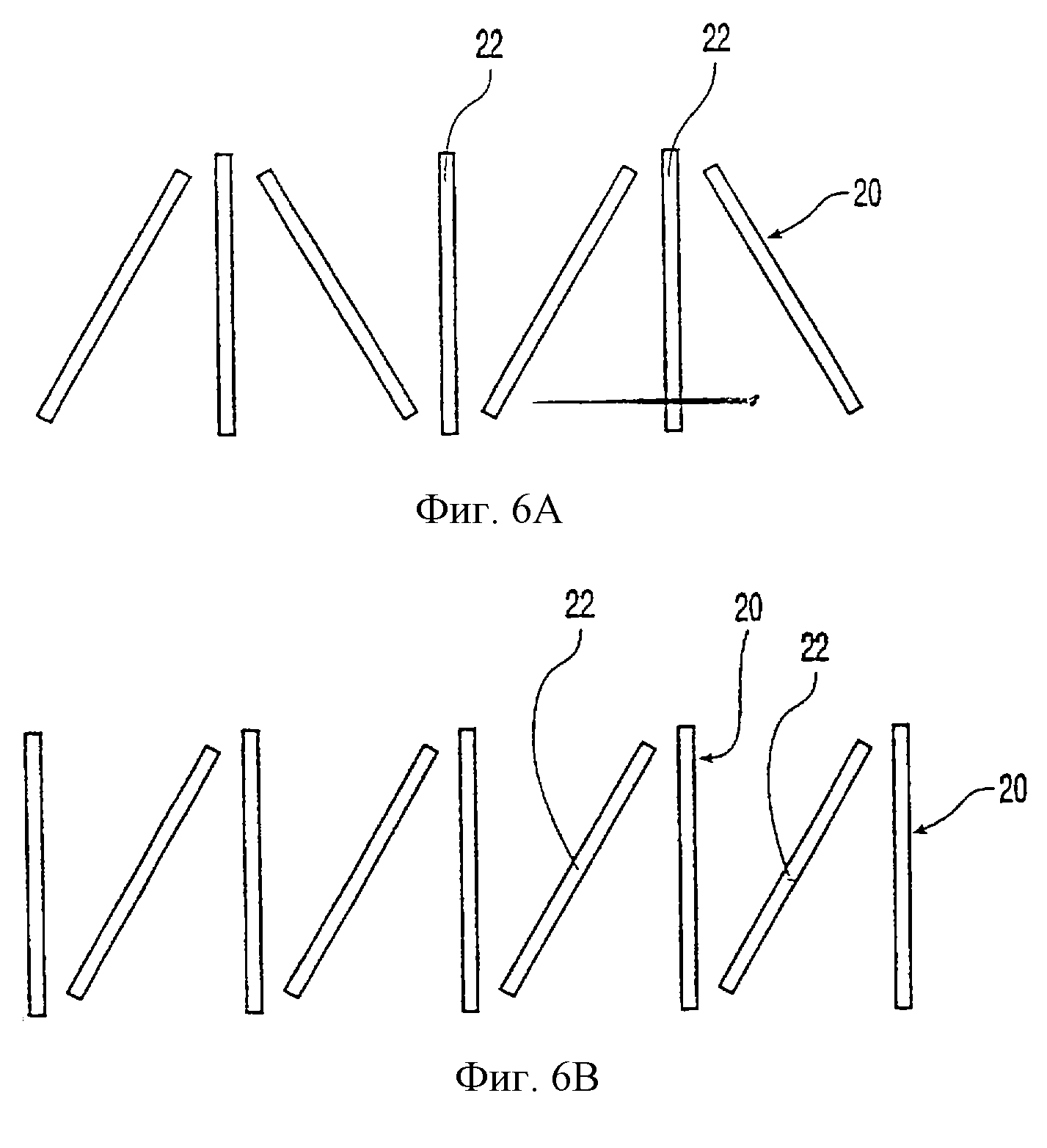

Фиг. 6А и 6В показывает альтернативные варианты по отношению к варианту, в котором все электроды параллельны друг другу.

Фиг. 7 представляет вид сверху резервуара с выполненными в нем отверстиями для выхода ионов.

Фиг. 8 показывает экспериментальное устройство, сконструированное в соответствии с вариантом, показанным на фиг.5.

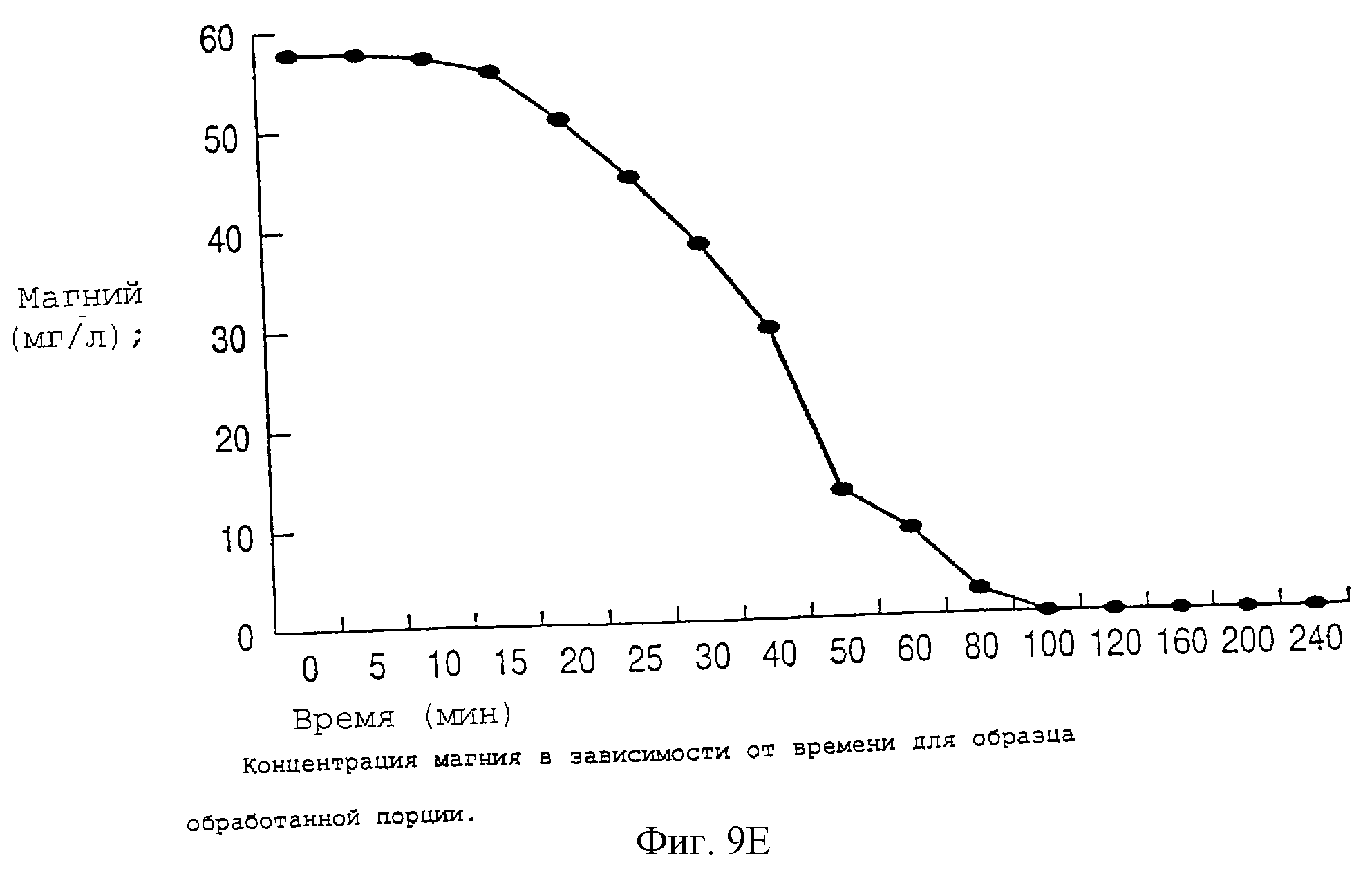

Фиг. 9А-9Е представляют результаты порционной обработки с использованием устройства, показанного на фиг.8.

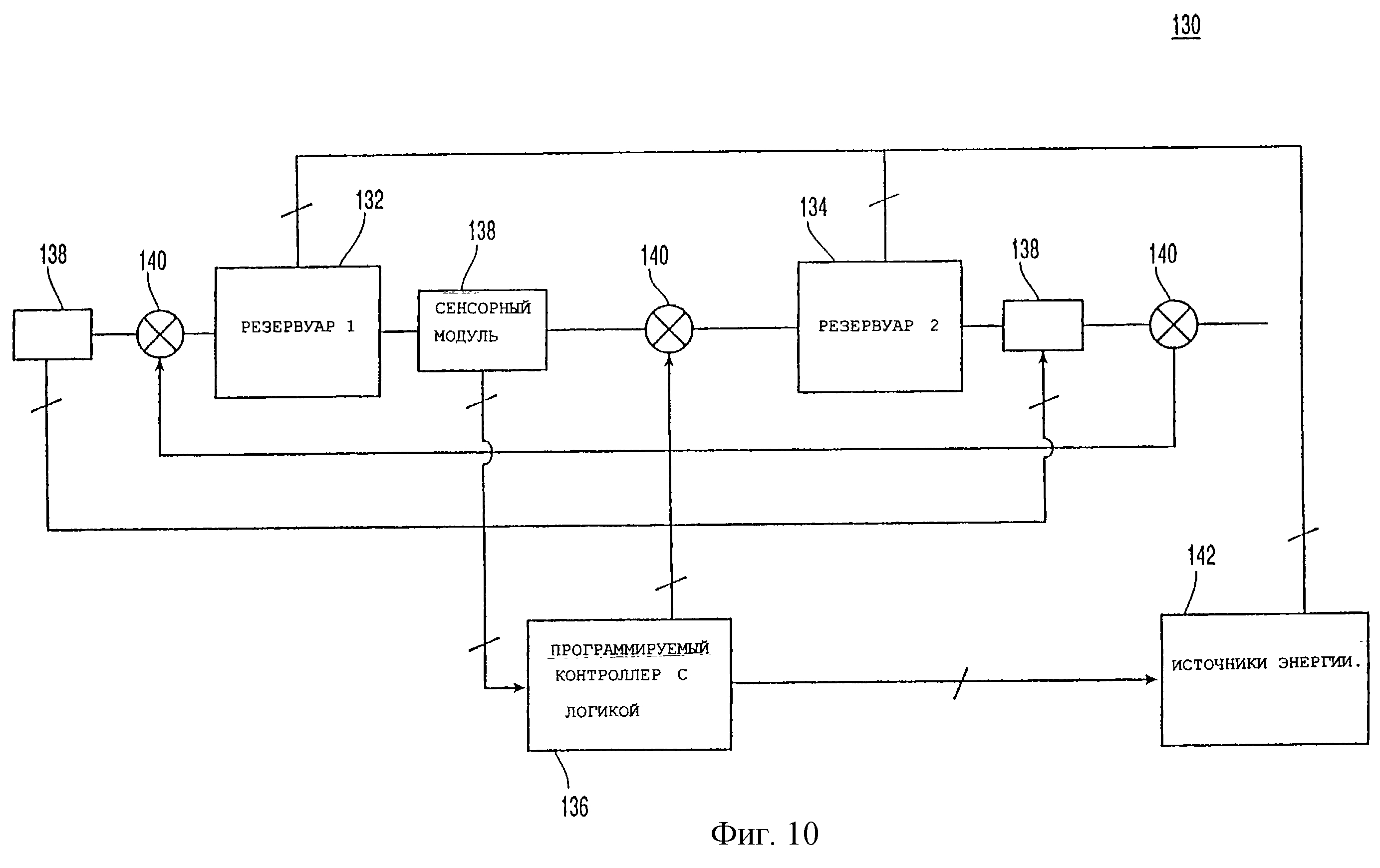

Фиг. 10 представляет блок-схему для автоматизированного устройства деионизации.

Описание

предпочтительного варианта осуществления изобретения

На фиг.1 показано устройство 18,

выполненное в соответствии с настоящим изобретением. Устройство содержит ряд параллельно расположенных,

закрепленных электродов 20, 22. Как обсуждалось ниже, устройство снабжено электродами двух

различных видов и эти электроды чередуются.

Электроды устройства закреплены по ширине, по существу, прямоугольной камеры или резервуара 24. Сам резервуар содержит пару боковых стенок 26, 28, пару торцевых стенок 30, 52 и плоское дно 34. Стенки резервуара предпочтительно выполнены из стекла, пластика, плексигласа или другого электроизоляционного, водонепроницаемого материала.

Впуск 36, выполненный в дне, и выпуск 38 в первой торцевой стенке обеспечивают вход и выход жидкости, которая деионизуется во время нахождения в резервуаре. В альтернативном варианте впуск может быть выполнен во второй торцевой стенке, когда поток протекает по змеевидному пути, как изображено пунктирной линией на фиг.3, если требуется. Кроме того, может быть выполнено множество впусков и выпусков, разнесенных друг от друга, в дне или в боковых сторонах, когда для деионизации жидкостей из различных источников применяется один резервуар, причем каждая жидкость имеет ионы, которые должны быть удалены, различных полярностей и размеров.

В основании резервуара расположен воздушный диффузор 42, через который вводится воздух. Как показано на фиг.2А, воздушный диффузор содержит ряд параллельно расположенных трубок 44, выполненных из стирола или другого подобного материала и имеющих небольшие отверстия. Трубки 44 вытянуты через ширину резервуара и в предпочтительном варианте расположены между обращенными друг к другу электродами. Когда устройство работает, то воздух нагнетается через эти трубки для насыщения воздухом и перемешивания жидкости в резервуаре. Это ускоряет деионизацию за счет перемешивания жидкости в резервуаре и приведения в движение ионов между противоположно заряженными электродами.

Специалисту в данной области техники очевидно, что эквивалентные средства аэрации могут быть использованы вместо сети параллельных трубок, снабженных отверстиями. Например, может быть выполнено вспомогательное дно и воздух, нагнетаемый между дном резервуара и вспомогательным дном, будет проникать через отверстия, выполненные в последнем. Другой альтернативный вариант - это размещение, по существу, плоского баллона из эластичного пластика на дне резервуара и воздух, после того, как он был накачан в этот эластичный баллон, может поступать в жидкость через отверстия в его верхней стороне.

Боковые стенки 26, 28 резервуара на поверхностях, обращенных внутрь, снабжены рядом закрепляющих зажимов, также выполненных из стирола или другого пластика. Закрепляющие зажимы 46, 48, как показано на фиг.2А, предназначены для выравнивания и фиксации электродов, введенных в резервуар. Закрепляющие зажимы 46 и 48 могут отличаться по размеру, форме и материалам в зависимости от физических и химических свойств электродов 20, 22, которым они должны конструктивно соответствовать.

Электрод может быть вставлен с каждого своего бокового края непосредственно в закрепляющие зажимы, расположенные напротив друг друга. В таком случае электрод может быть выполнен с отверстием 50, как показано на фиг.3, примыкающим к тому месту, где он вставляется в закрепляющий зажим. Это отверстие 50 выполняет функцию канала, через который может проходить жидкость, когда она протекает через резервуар.

В альтернативном варианте электрод может удерживаться не напрямую с помощью закрепляющего зажима, а через акриловую проставку 52 на одном или обоих его концах, причем акриловая проставка прикрепляется к электроду с помощью соединительного зажима 54. В таком случае отверстие 56 может быть выполнено в самой акриловой проставке для того, чтобы жидкость могла проходить через нее. Такая конструкция особенно предпочтительна, когда отверстие не может быть выполнено в самом электроде по причинам, связанным с его структурой, электрическими свойствами или по другим причинам.

Кроме того, дно 34 резервуара может быть снабжено блокирующими элементами 57 из пластика, как показано на фиг.2В, или канавками 58, как показано на фиг.2С, которые вытянуты по ширине резервуара. Такие блокирующие элементы и канавки позволяют выборочно регулировать положение электродов, перемещая их в направлении одной или другой боковой стенки. Это особенно благоприятно, когда желательно иметь змеевидное течение жидкости, проходящей вдоль каждой лицевой стороны каждого электрода от впуска на одной торцевой стенке резервуара до выпуска, выполненного на противоположной торцевой стенке. В качестве альтернативного варианта для блокирующего элемента или канавки, вдоль которых может скользить электрод, центральная часть донной стенки может быть снабжена щелями, в которые вставлены фиксирующие донные зажимы или пружинные фиксаторы. Донный край электрода тогда может быть вставлен в эти донные зажимы или фиксаторы на любом требующемся расстоянии от любой боковой стенки. Как описано выше, акриловые стержни-проставки могут использоваться для мостика через зазор между свободным концом электрода и закрепляющим зажимом.

По наружным боковым стенкам резервуар может быть снабжен шиной 60. Каждая шина выполнена с множеством контактных выводов 62, электрически изолированных друг от друга, при этом каждый контактный вывод выполнен для подсоединения к соответствующему электроду. Это позволяет индивидуально регулировать напряжение и ток, подаваемые на каждый электрод. Индивидуальные контактные выводы могут быть электрически соединены с соответствующими электродами с помощью обычных электрических выводов, таких как зажимы-"крокодилы", или эквивалентных соединительных средств. Однако более предпочтительно, чтобы индивидуальные контактные выводы могли подсоединяться с помощью медного провода 64, соединенного через нерасходуемый графитовый стержень с любым соответствующим закрепляющим зажимом или соответствующим соединяющим зажимом, если они используются. Тогда электрод входит в контакт с графитовым стержнем, когда этот электрод вводится в закрепляющий или соединяющий зажим. Для упрощения осуществления этого электрического контакта пластинчатая пружина или другой подобный элемент может быть прикреплена к концу проводящей полоски известным способом. Тогда пластинчатая пружина может быть надежным каналом зажима, в который вставляется край электрода.

Как утверждалось выше, в устройстве, выполненном в соответствии с настоящим изобретением, используются проводящие, не расходуемые электроды двух типов. В предпочтительном варианте электрод первого типа выполнен в виде плоской пластины, ограниченной по обеим своим боковым сторонам электродом второго типа. Вместе три электрода образуют ячейку деионизации. Во время работы в нормальном режиме между электродом первого типа и каждым из электродов второго типа устанавливается, по существу, аналогичная разность потенциалов. Это осуществляется за счет подключения одного вывода источника напряжения к электроду первого типа, а пары общих выводов того же источника напряжения к каждому из двух электродов второго типа. Общие выводы обеспечивают, по существу, условие, что аналогичное напряжение поддерживается между электродом первого типа и каждым из электродов второго типа, ограничивающих электрод первого типа.

Электрод 22 первого типа выполнен из поглощающего материала с большой площадью поверхности на основе угля (ПМБПП электрод). Этот электрод выводит и удерживает ионы из водного раствора, когда пропускается электрический ток. В предпочтительном варианте ПМБПП электрод выполнен из резорцина, формальдегида, по меньшей мере одного материала из: углеродного волокна, углеродного нетканого материала (войлока) и целлюлозы; катализатора и продуктов их взаимодействия, в карбонизированной форме. Ниже более подробно описан процесс формирования ПМБПП электрода.

Электрод 20 второго типа, хотя образован из проводящего материала, он не выводит или не удерживает ионы, когда пропускается электрический ток, и поэтому, он непоглощающий (не-ПМБПП электрод). Это свойство общее для электродов, выполненных из углеродной ткани, графита, золота, платины и других проводящих материалов, которые не разрушаются в электрическом поле в водном растворе. В предпочтительном варианте не-ПМБПП углеродный электрод выполнен из любого графита или более предпочтительно из углеродной ткани, такой как сплетенные волокна серия номер PANEX 30, изготавливаемые Zoltek.

Как показано на фиг. 4А, не-ПМБПП углеродный электрод 20 выполнен как двойной электрод, в котором имеется пара проводящих поверхностей, которые электрически изолированы одна от другой. Двойной электрод 20 выполнен путем прикрепления отдельного куска углеродной ткани 72а, 72b к обеим сторонам листа толщиной 3/8 дюйма (9,5 мм) из плексигласа 74. Плексиглас выполняет функцию непроводящего, жесткого опорного конструктивного элемента, а также препятствует прохождению потока жидкости непосредственно через оба куска углеродной ткани. Следовательно, стекло, акрилы и другие подобные материалы могут использоваться вместо плексигласа. В предпочтительном варианте углеродная ткань прикрепляется к обеим сторонам плексигласового листа с помощью эпоксидного клея. Как известно специалистам в данной области техники, для закрепления электрода из углеродной ткани (УТ) могут использоваться другие клеи и даже механические средства крепления, такие как винты, зажимы и другие.

Когда к обеим сторонам плексигласового листа 74 прикреплены куски углеродной ткани, то углеродная ткань 72а, с одной стороны, может быть электрически соединена с противоположной 72b, находящейся на другой стороне того же листа 74, если это требуется. Однако обычно этого нет, поэтому к углеродной ткани на каждой стороне плексигласа могут прикладываться различные напряжения от отдельных источников напряжения. В таком случае соседние ячейки, находящиеся в одном резервуаре, могут быть включены в рабочий режим с помощью различных источников напряжения.

Как показано на фиг.4В, в устройстве, выполненном согласно настоящего изобретения, эти двусторонние не-ПМБПП электроды 20 чередуются в резервуаре с ПМБПП электродами 22, на каждый из которых может подаваться в любой заданный момент времени только одно напряжение. Следовательно, в устройстве, выполненном согласно настоящего изобретения, одна сторона ПМБПП электрода обращена к УТ электроду 72b, прикрепленному к первому листу 74 из плексигласа, а вторая, обратная сторона ПМБПП электрода обращена к УТ электроду 76а, прикрепленному ко второму листу 78 из плексигласа. Таким образом, каждый из ПМБПП электродов 22 со своей парой соответствующих не-ПМБПП тканевых электродов образуют ячейку 80 деионизации. Торцевые стенки 30, 32 имеют электрод из углеродной ткани, прикрепленный к сторонам, обращенным внутрь, и электрод становится частью ячейки.

При использовании двух УТ электродов 72b, 72а, которые обращены к одному и тому же ПМБПП электроду 22, они обычно поддерживаются под напряжением одного и того же уровня и полярности. В альтернативном варианте, если требуется, они могут поддерживаться под напряжением с разной величиной, т.к. каждый из них снабжен собственным выходным контактом 62 на шине 60. Когда напряжение прикладывается между ПМБПП электродом 22 и соответствующими ему не-ПМБПП электродами 72b, 76а, то ячейка 80 активизируется и на обеих сторонах ПМБПП электрода 22 происходит деионизация. Предпочтительно, чтобы на оба не-ПМБПП электрода одной ячейки подавалось напряжение одного уровня. Однако, если два не-ПМБПП электрода по обеим сторонам ПМБПП электрода имеют различные площади поверхности, и поэтому могут поддерживать различные плотности тока, то возможна их активизация путем подачи различных напряжений.

ПМБПП электрод может быть положительно или отрицательно заряженным по отношению к не-ПМБПП электроду. Когда ПМБПП электрод заряжен положительно, то он притягивает, поглощает и удерживает отрицательные ионы. Это приводит к тому, что рН воды в непосредственной окрестности ячейки увеличивается или вода становится более едкой. Когда ПМБПП электрод заряжен отрицательно, то он притягивает, поглощает и удерживает положительные ионы, следовательно, понижая рН воды и делая ее более кислотной.

Поскольку каждый ПМБПП электрод 22 ограничивается по обеим сторонам своей собственной парой УТ электродов, соседние ячейки деионизации в том же резервуаре могут быть использованы для удаления различных типов ионов. Следовательно, если пара разнесенных впусков и выпусков имеется в дне или на боковых сторонах одного и того же резервуара, то ячейки деионизации в окрестности этих впусков могут быть активизированы так, что первая группа ячеек удаляет ионы первого типа, а вторая группа ячеек удаляет ионы второго типа. Аналогично, если требуется змеевидная траектория течения жидкости, то группа ячеек, выше по потоку текучей среды, может быть активизирована для удаления ионов первого типа, а вторая группа, ниже по потоку, активизируется для удаления ионов второго типа.

В заданном резервуаре обычно имеется множество ячеек. Для полной деионизации воды в резервуаре должны присутствовать и положительно и отрицательно заряженные ПМБПП электроды. Вообще для эффективного удаления ионов следует применять различные напряжения для положительных и отрицательных ячеек, а число положительно и отрицательно заряженных ячеек может быть не одинаковым. Это обеспечивает возможность положительно и отрицательно заряженным ПМБПП электродам активизироваться независимо и при различных уровнях напряжения. Изменяя расстояние между пластинами и прикладываемое напряжение, можно получить удаление из обрабатываемой жидкости конкретных ионов.

Как показано на фиг.5, множество резервуаров может быть соединено вместе в цепочку, при этом выпуск одного соединяется с впуском следующего. В таком случае ячейки деионизации в каждом резервуаре могут активизироваться обычным способом так, что каждый резервуар будет обеспечивать удаление ионов одного типа. В альтернативном варианте последовательные резервуары могут использоваться для удаления или уменьшения количества одного и того же иона.

Как показано на фиг. 6А и 6В, возможно иметь электроды одного типа, расположенные слегка под углом по отношению к электродам другого типа. На фиг. 6А показаны ПМБПП электроды, которые и параллельны друг другу и стоят вертикально. И напротив, не-ПМБПП электроды с углеродной тканью по обеим сторонам от ПМБПП электрода расположены симметрично под углом к ПМБПП электроду. В таком случае соседние ПМБПП электроды имеют соответствующие им электроды с углеродной тканью, расположенные под углом различным образом. Аналогично, как показано на фиг.6В, электроды с углеродной тканью могут быть установлены вертикально, а ПМБПП электроды под углом по отношению к этим электродам с углеродной тканью. В конфигурации фиг.6В ПМБПП электроды все еще параллельны друг другу, но расположены под углом по отношению к основанию и стенкам резервуара.

На фиг.7 показан вид сверху резервуара, содержащего четыре ячейки деионизации. Первая пара ячеек деионизации, имеющих положительно заряженные ПМБПП пластины, чередуется со второй парой, имеющей отрицательно заряженные ПМБПП пластины. Основание резервуара, в области, лежащей под каждой ячейкой деионизации, выполнено со множеством упорядоченно расположенных отверстий. Для положительно заряженных ячеек деионизации они показаны как отверстия 82, а для отрицательно заряженных ячеек деионизации они показаны как отверстия 84.

Отверстия 82, 84 предназначены для обеспечения селективного удаления положительных и отрицательных ионов, собранных на ПМБПП пластинах, когда резервуар находится в рабочем состоянии. Следовательно, в ячейках, имеющих положительно заряженные ПМБПП пластины, на пластинах будут собираться отрицательные ионы. Когда ячейка регенерируется, эти ионы могут быть собраны через отверстия 82. Аналогично, во время регенерации ионы, собранные на отрицательно заряженных ПМБПП пластинах, могут быть собраны через отверстия 84. Как показано на фиг.7, отверстия 82 и 84 имеют приблизительно одинаковый размер и расположение. Однако это необязательно. Например, отверстия для отрицательно заряженных ионов могут быть меньше, чем отверстия для положительно заряженных ионов. Кроме того, вместо упорядоченного множества отверстий, расположенных параллельно ПМБПП и не-ПМБПП электродам, отверстия могут образовывать неправильные конфигурации, такие как шахматный порядок или соты.

Как упоминалось выше, ПМБПП электрод выполнен из поглощающего материала с большой площадью поверхности. В настоящем изобретении этот материал получают в результате осуществления предложенного способа, в котором требуется три компонента: резорцин, формальдегид и армирующий материал, такой как источник углерода. Также может быть использован катализатор для упрощения полимеризации резорцин-формальдегидного полимера.

Резорцин поступает в виде многих различных сортов и может быть получен от ряда поставщиков в виде гранул, чешуек и других традиционных форм. В приведенном ниже примере использовался резорцин в форме, подходящей для органических химических рецептур, от Hoechst Celanese Company.

Формальдегид доступен от различных поставщиков и также поставляется в виде различных сортов и форм. В приведенном ниже примере использовался формальдегид в виде формалина, который подходит для красителей, полимеров и биологических консервантов, от Georgia-Pacific Resin, Spectrum Chemical Company.

Источник углерода, используемый в качестве арматуры при формировании ПМБПП электродов, может поступать в различных формах. Например, непряденые углеродные волокна, такие как резанные углеродные волокна THRNEL® P25 4К 1/4" (6 мм), имеющиеся в продаже от Атосо, успешно использовались для формирования ПМБПП электродов для использования в настоящем изобретении. Альтернативный материал, который также успешно был использован, углеродный войлок, либо графитовый войлок сорта wdf 3331060 или углеродный войлок VDG 3330500, оба имеющиеся в продаже от National Electric Carbon Company. Вообще, заданное количество любого относительно чистого источника углерода может быть использовано настолько долго, пока оно может быть полностью диспергировано в резорцин-формальдегидном растворе, который затем затвердевает, или может поглотить аналогичное количество раствора в матрицу, и затем затвердевает. Важно, чтобы углеродные волокна были электропроводящими. Несмотря на то, что в предпочтительных вариантах требуется углеродная ткань или углеродный войлок, важная вещь состоит в том, что используется нерасходуемый электрический проводник. Таким образом, такие материалы как графит, золото, платина, проводящие пластмассы, стеклоуглероды, такие как SIGRADUR, имеющиеся в продаже от SGL Carbon Group из Св.Мэйс, Пенсильвания, и другие, могут быть использованы вместо углеродной ткани или углеродного войлока.

Независимо от используемого армирующего материала процесс формирования ПМБПП электродов начинается одинаково. 4 Фунта (1.8 кг) твердого резорцина добавляется в 3.5 литра формальдегида, составляя приблизительно молярное соотношение один к двум, при комнатной температуре. Конечно, указанные количества могут быть линейно пропорционально изменены, увеличивая или уменьшая количества для того, чтобы получить различные полные количества этой начальной смеси. Эта начальная смесь перемешивается в течение от 30 до 90 минут или до тех пор, пока не растворится резорцин.

Когда резорцин полностью растворится, полученная смесь имеет янтарно-розовый цвет. Если эта смесь поддерживается при комнатной температуре или ниже, т. е. примерно 72oF (22oС) в течение примерно от 12 до 24 часов после растворения резорцина, тогда этот цвет превращается в молочный и опалевый раствор.

Заданное количество катализатора-карбоната натрия добавляется к отмеренной части раствора и источника углерода и раствор полностью объединяется.

Затем полученный в результате материал нагревается и разливается в форму 8" х 8" (203 х 203 мм) толщиной приблизительно 3/4" (19 мм), где он превращается в ксеро-гелевый блок (состоящий из полимеризованного резорцин-формальдегида). Форма помещается на уровневую поверхность при комнатной температуре, где на воздухе продолжается реакция полимеризации, в результате которой материал превращается в ксеро-гелевый блок. Для затвердевания при комнатной температуре для материала, находящегося в форме, требуется приблизительно от 20 до 60 минут. При затвердевании материал сжимается примерно на 0.5-1.0% по каждому линейному размеру и отодвигается от одной или нескольких боковых стенок формы. Затем блок может быть вынут с помощью простого переворачивания формы верхней стороной вниз.

После того как каждый блок

вынут

из своей формы, он отверждается и затвердевает на воздухе при температуре приблизительно 80-90oF (27-32oС) в течение примерно двух часов для гарантирования полной

полимеризации.

В отличие от известных из уровня техники технологий процесса отверждения в настоящем изобретении процесс отверждения не приводит к критической точке высушивания (т.е. к

сверхкритическому высушиванию).

Это значительно экономит время и средства. Несмотря на то, что при отверждении удаляется некоторое количество избыточной жидкости, получающийся в результате блок

тем не менее остается очень

плохим электропроводником.

После отверждения блоки плоско укладываются в печи и затем карбонизируются. Во время карбонизации на каждый блок помещают груз для предотвращения растрескивания, неравномерного прогиба и закручивания краев. Карбонизация предпочтительно осуществляется при температуре примерно 1850-2200oF (1010-1207o С). Однако эксперимент показал, что также приемлемы более низкие температуры до 1750oF (955oC) и времена карбонизации между 10-20 минутами, причем чем ниже температура, тем больше время карбонизации. Воздействие на блоки этой температуры вызывает дополнительное высушивание и сгорание многих примесей, присутствующих в исходных компонентах. В предпочтительном варианте карбонизация может осуществляться в воздушной среде, поскольку толщина блоков может выдерживать некоторую потерю материала из-за его сгорания. Это противоречит известным из уровня техники технологиям, в которых должен использоваться азот или другой инертный газ, чтобы воспрепятствовать расходу относительно тонких блоков во время карбонизации.

Когда карбонизация завершена, полученные в результате ПМБПП пластины могут быть обработаны на станке и отшлифованы в плоские электроды требующейся формы, размера и толщины. Предпочтительно электроды имеют толщину, достаточную для того, чтобы они были самоопирающимис я (например, были способны выдерживать свой собственный вес при установке их на торец). Для этого требуется толщина примерно, по меньшей мере, 1 мм для электрода 2"х4" (51х102 мм). Могут быть сформированы пластины и более тонкие, чем эта толщина, но хрупкость материала делает такие тонкие пластины неудобными для обработки и чрезвычайно ограниченными по способности к удалению и сохранению ионов из раствора. Вообще толщину пластины следует делать пропорциональной ее площади поверхности, при этом для больших пластин обычно требуется большая толщина. Независимо от толщины после карбонизации блок становится хорошим электропроводником.

Отдельные части этапа добавления катализатора и источника углерода в раствор могут выполняться несколькими способами в зависимости от типа используемого источника углерода. Теперь этот этап будет рассмотрен более подробно.

Во-первых, это случай, когда используются углеродные волокна THORNEL®. Восемьсот миллилитров (мл) раствора наливается в смеситель вместе с 3 унциями (85 г) вышеупомянутых углеродных волокон 1/4" (6,3 мм) THORNEL* и 10 мл 1.0 молярного раствора карбоната натрия, который служит катализатором для ускорения полимеризации. Затем этот состав перемешивается в течение приблизительно 3-5 минут до тех пор, пока полностью не соединятся углеродные волокна и раствор. После этого перемешивания углеродные волокна дополнительно разрезаются на еще более мелкие кусочки. В результате этого перемешивания получается вязкая черная смесь, которая включает раствор резорцин-формальдегида, смешанный с карбонатом натрия, и соединенные с ними углеродные волокна. Температура смеси после этапа перемешивания примерно 90oF (32oC). Здесь следует заметить, что несмотря на то, что в этом примере использовалось только 800 мл раствора, этот процесс является масштабируемым. Следовательно, за это же время может быть обработана порция в несколько литров или даже больше.

1600 мл изготовленной таким образом смеси затем переносится в смешивающий резервуар из нержавеющей стали и затем смесь постепенно нагревается с помощью электрического настольного нагревателя. По мере того, как смесь нагревается, она перемешивается и ее температура тщательно контролируется. В этом способе температура смеси может подниматься за период времени от 25 до 45 минут, обеспечивая температуру приблизительно 130-140oF (54-60oС), причем оптимальной является температура 135oF (57oC).

Во время процесса нагрева температура смеси регулируется так, чтобы она не превышала 150oF (65oC), при которой полимеризация выходит из-под контроля. Регулирование температуры может осуществляться с помощью ряда средств, таких как термоэлектрические ячейки, змеевики, имеющие циркулирующий в них охладитель, и даже водяные бани, в которые может быть погружен перемешивающий резервуар. Также может быть выполнено автоматическое регулирование температуры с помощью любого из нескольких хорошо известных устройств наблюдения и управления.

Во время процесса нагрева осуществляется также текущий контроль за консистенцией смеси. Это гарантирует, что углеродные волокна не будут слипаться вместе или осаждаться, приводя к образованию неравномерно рассеянных агломератов из сплетенных углеродных волокон. Если это происходит, то смесь может быть опять помещена в смеситель для дополнительной гомогенизации его состава.

Смесь поддерживается при температуре приблизительно 135oF (57oC) и непрерывно перемешивается для обеспечения однородной полимеризации. Эта температура поддерживается в течение приблизительно 35 минут, в это время на поверхности смеси всякий раз, когда она не перемешивается в течение нескольких секунд, образуется тонкая пленка. По мере продолжения полимеризации смесь загустевает, становясь значительно более вязкой до тех пор, пока ее консистенция не становится такой, что углеродные волокна оказываются во взвешенном состоянии в смеси, как коллоидные частицы. Когда достигается эта точка, нагретая смесь наливается в форму 8"х8" (203х203 мм) толщиной приблизительно 3/4" (19 мм).

Здесь следует заметить, что температура смеси, когда она разливается, должна быть в диапазоне 135-150oF (57-65oС) или около того. Это способствует гарантированию того, что когда смесь затвердевает, то полученные твердые блоки имеют изотропные механические и электрические свойства. Когда смесь выливают при температурах выше 150oF (65oC), то происходит неконтролируемая реакция, приводящая к образованию деформированных блоков с пузырьками и к другим неоднородным поверхностным и объемным свойствам. Это приводит к структурной и электрической анизотропии в блоках.

Второй случай - это когда для армирования резорцин-формальдегидного полимера используется углеродный войлок, чистое (без добавок) целлюлозное волокно или целлюлозное волокно, пропитанное активированным углем. Войлок из углеродных волокон или мат разрезается, чтобы он входил в форму. Затем резорцин-формальдегидный раствор выливается в форму так, чтобы он покрывал углеродный войлок, тем самым вытесняя воздух, находящийся в войлоке. Затем форма переносится в печь для отверждения, установленную на 92oF (33oC), ее содержимое полимеризуется в течение приблизительно 72 часов так, чтобы образовался ксеро-гелевый блок. Затем ксеро-гель помещается в печь и карбонизуется при температуре между 1850-2200oF (1010-1207oС). При карбонизации в печи ксеро-гель удерживался с помощью силы 0.5-0.8 фунт/дюйм2 (1,5•10-2-2,4•10-2 кг/м2) в виде огнеупорных блоков. Для этой цели использовалась электрическая муфельная печь с отверстием сверху. Результатом этой карбонизации является ПМБПП продукт. После того, как ПМБПП был вынут из печи, он охлаждался на воздухе. Затем охлажденный ПМБПП обрабатывался на плоском шлифовальном круге до получения требующейся однородной толщины. И в заключение, эта пластина подрезалась с торцов с помощью твердосплавной настольной пилы.

Независимо от используемого источника углерода полученные блоки являются черными по цвету и электропроводящими.

В вышеприведенном описании резорцин используется в качестве одного из компонентов. Однако эксперименты показали, что подходящие блоки могут быть сформированы с использованием вместо резорцина одного из следующих химических продуктов: 1,5-дигидроксинафталин, 2, 3-дигидроксинафталин, 1,4-дигидроксинафталин и 1, 4-дигидроксибензол. Обнаружено, что каждый из этих химических продуктов образует полимер с формальдегидом, успешно карбонизируемый в блок, и затем деионизирующий воду, когда пропускается ток. Вообще, тогда предположительно, что любой дигидроксильный или тригидроксильный бензол или нафталин могут использоваться вместо резорцина. Это потому, что эти химические продукты аналогичны по химической структуре, имеют характерное свойство образования полимера с формальдегидом и являются подобными в отношении формирования карбонизированных блоков, которые могут быть использованы при удалении ионов. В настоящее время резорцин предпочтителен, потому что у него низкая стоимость, он широко доступен в больших количествах и имеет склонность к взаимодействию с формальдегидом при комнатных температуре и давлении.

Фиг. 8 иллюстрирует аппарат, выполненный в соответствии с настоящим изобретением. Этот аппарат содержит три резервуара 102, 104, 106. Три резервуара использовались последовательно для деионизации сточных вод города Пуэбло, Колорадо. Сточные воды вводились через впуск 108 в первый резервуар 102, а конечный продукт выводился из системы через выпуск 122 резервуара 106. Всего система могла деионизовать до 1500 миллилитров за одну минуту (мл/мин).

В этой системе резервуары 102 и 106 имели идентичную конструкцию. Каждый из них снабжен шестью ячейками деионизации. В обоих резервуарах, 102, 106, ПМБПП электроды в соседних ячейках деионизации имели различные полярности. Это обеспечивает конфигурацию устройства деионизации в каждом резервуаре с чередующимся напряжением. Как следствие, оба резервуара 102, 106 были выполнены так, чтобы выводить и положительные и отрицательные ионы. Таким образом, каждый из этих резервуаров имел два источника напряжения, один источник, выполненный для формирования положительно заряженных ячеек деионизации, и второй источник напряжения, выполненный для формирования отрицательно заряженных ячеек деионизации.

Резервуар 102 соединен с промежуточным резервуаром 104. Частично деионизованные сточные воды из резервуара 102 проходили через выпуск 110, затвор 112, впуск 114 и попадали во второй резервуар 104. Хотя впуск показан как одиночный впуск, в действительности впуск 114 представлял собой множество трубопроводов, входящих во второй резервуар 104. Затвор 112 предназначен для прерывания процесса электрической проводимости между резервуарами 102 и 104. Кроме того, выпуск 110 резервуара 102 может быть снабжен отводом (не показан) для проверки частично деионизованных стоков для оценки работы резервуара 102.

Резервуар 104 также снабжен шестью ячейками деионизации. Однако эти ячейки деионизации двойной длины. ПМБПП электроды каждой из них снабжены шпунтовым соединением на каждом конце так, чтобы они могли сочленяться с дополняющей структурой на аналогичной пластине. В противоположность резервуару 102 все ячейки деионизации в резервуаре 104 имеют положительно заряженные ПМБПП электроды. Это означает, что в резервуаре 104 удаляются только отрицательные ионы.

Дополнительно деионизованные стоки выходят из резервуара 104 через выпуск 116, проходят через затвор 118, входят в впуск 120 и из него входят в сам резервуар 106. Выпуск 116 также может быть снабжен отводом, так чтобы отбирать пробу стоков из резервуара 104.

Как упоминалось выше, резервуар 106 аналогичен по конструкции с резервуаром 102. Он дополнительно деионизует жидкость, поступающую через впуск 120. Деионизованный продукт из резервуара 106 выводится из системы через выпуск 122.

В резервуарах 102 и 106 ПМБПП электроды были размера 61/2"x13"x0.4"(165x330x10 мм) и были выполнены из 2 пластин размером 61/2"x61/2"x0.4" (165 x165x10 мм). Для формирования пластин резервуаров 102, 106 на одном крае был вырезан 0.25" (6,3 мм) паз шпунтового соединения, а на противоположном крае из примыкающей пластины вырезана ответная часть соединения. Две пластины вставлялись в рамы и склеивались торец к торцу проводящим эпоксидным клеем. Для резервуара 104 подобным способом были установлены четыре пластины. Во всех резервуарах электрическое соединение выполнялось с помощью проволоки из углеродного волокна, которая присоединялась с помощью клея, например эпоксидного, к зажимам, прикрепляющим ПМБПП пластины к раме.

В резервуарах 102 и 106 вода вводилась в каждый резервуар вблизи верхнего края ПМБПП электродов в одной точке. Вода, когда она была введена в резервуар, непрерывно во время деионизации перемешивалась. Цель перемешивания состоит в том, чтобы воспрепятствовать формированию локализованных кислотных или щелочных областей в резервуаре во время деионизации. Перемешивание может осуществляться путем аэрации резервуара во многих точках, расположенных вдоль дна резервуара, хотя вместо этого могут быть использованы и другие средства для перемешивания, такие как магнитные или механические мешалки и центрифуги. Полное время удержания воды в заданном резервуаре определялось исключительно расходом, который, как указывалось выше, ниже 1500 мл/мин.

Как альтернатива для ввода воды в одной точке в каждом из резервуаров - это снабжение каждого резервуара множеством впусков на одном конце ПМБПП и не-ПМБПП пластин и множеством выпусков на другом конце пластин. В таком случае вода будет до своего выхода проходить длину ячейки деионизации.

К резервуарам 102 и 106 подводилось напряжение, которое зависело от проводимости деионизируемой воды. Диапазон прикладываемого напряжения от 0.01-15 вольт во время деионизации в этих резервуарах. Соответствующие диапазоны по току 0.01 - 10 ампер во время деионизации. Скорость деионизации воды (т.е. скорость, с которой выводились ионы) представляла собой функцию от типа деионизируемой воды. Следовательно, скорость для демонизации в резервуаре 102, который имел больше примесей, была больше, чем в резервуаре 106, который обрабатывал воду, которая уже дважды была деионизована.

Второй резервуар 104 удалял отрицательно заряженные ионы. Это приводило к тому, что вода в этом резервуаре становилась едкой, следовательно, формировались едкие хлопья. Второй резервуар работал при змеевидной конфигурации течения, причем впуск был расположен около нижнего края ПМБПП пластин. Напряжение и ток, прикладываемые к воде в резервуаре 104, были достаточными для того, чтобы вызвать электролиз воды. Обработка воды в этом втором резервуаре привела к устранению проводимости приблизительно 300-500 мкСм/см или μS/см. Однако едкий выходной продукт из этого резервуара имел рН в диапазоне 8-12, который затем направлялся в третий резервуар 106.

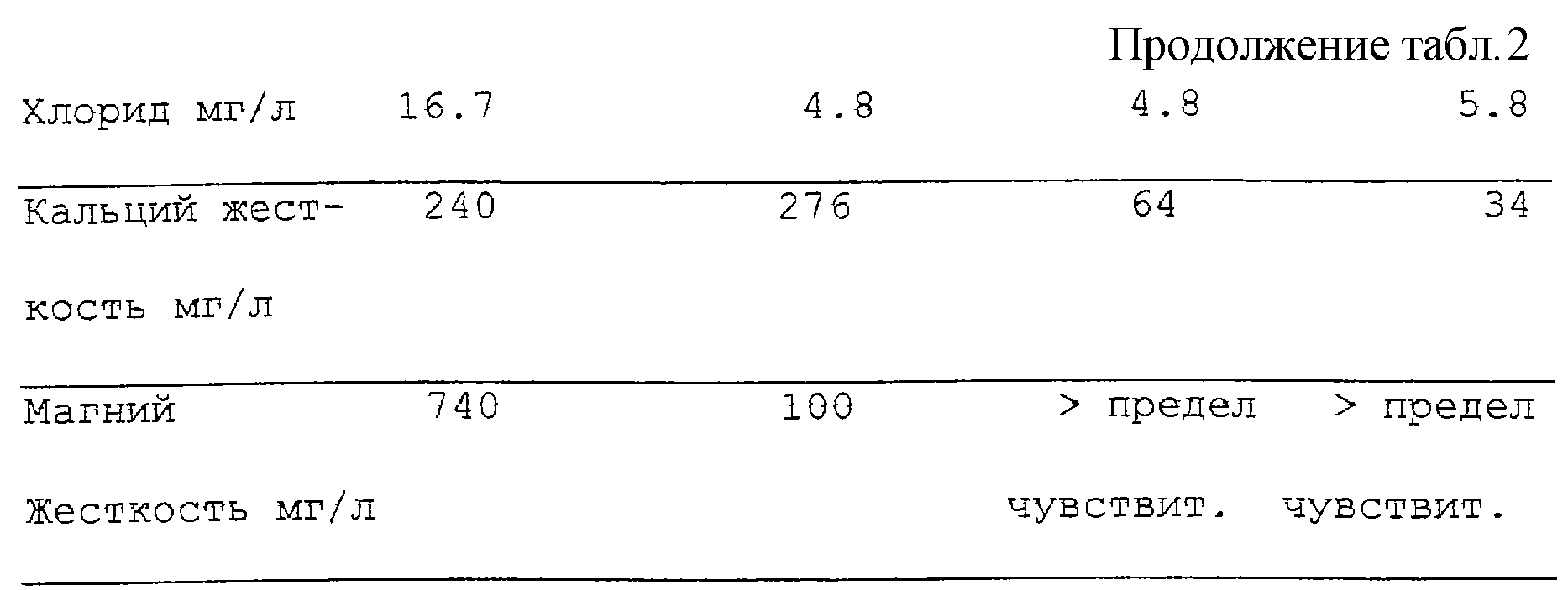

Табл. 1 показывает экспериментальные результаты, достигнутые при использовании системы фиг. 8. А конкретно, в табл.1 показаны результаты каждой стадии деионизации при использовании аппарата, выполненного в соответствии с настоящим изобретением. Данные, представленные в табл. 1, указывают, что выходной продукт из резервуара 106 (последний резервуар)соответствует питьевой воде, поскольку удовлетворяет требованиям для Федеральных стандартов воды.

Деионизация сточной воды города Пуэбло, Колорадо, с использованием системы фиг.8.

В табл. 2 показаны экспериментальные результаты, достигнутые с использованием системы фиг. 8. А конкретно, в табл. 2 показаны результаты каждой стадии деионизации при использовании устройства, выполненного в соответствии с настоящим изобретением.

Результаты деионизации с помощью системы фиг.8 для стоков месторождения Super Fund Site of Yak Tunnel/California Gulch, разрабатываемого Asarco, Inc. вблизи Лидвиля, Колорадо.

Помимо деионизации непрерывного потока устройство также может использоваться для деионизации при порционной обработке. Результаты обработки порций даны на фиг. 9А-9Е. А конкретно, эти фигуры показывают результаты деионизации порции воды, содержащей известные концентрации ионов железа, натрия и меди. Ионы железа и меди были удалены до уровня, ниже 1 часть на миллиард, а проводимость была снижена с 12,150 до 410 мкСм.

рН и уровень проводимости воды в каждом из трех резервуаров контролировался для установления момента, когда ПМБПП пластины окажутся насыщенными. Возрастание проводимости воды в выходном потоке без соответствующего изменения рН указывает на то, что ПМБПП пластины насытились ионами и что аппарат должен быть регенерирован. Аналогично, для указания момента, когда аппарат требует регенерации, может использоваться накопленный заряд в сочетании с рН & проводимостью в ячейке. Вообще ПМБПП пластины обесцвечиваются по мере того, как они деионизуют воду. Изменение вида и цвета зависит от типа обрабатываемой воды. Например, вода, имеющая высокие уровни сульфата, приводит к превращению пластин в белые по мере того, как на ней осаждается сульфат. Аналогично, вода, имеющая органические отходы, вызывает превращение ПМБПП пластин в коричневые. В обоих случаях это обесцвечивание указывает на то, что из-за достигнутого уровня насыщения ионами необходима регенерация.

В отношении резервуаров 102 и 106, во время регенерации возможно было образование окисленных хлопьев или концентрированного ионного раствора. Реализовывался один или другой вариант в зависимости от уровня прикладываемого напряжения. Если прикладывалось напряжение ниже, чем необходимо для того, чтобы вызвать электролиз воды, то собиралась вода, обогащенная ионами, из отрицательно или положительно заряженных ячеек деионизации через донные отверстия 82, 84, как показано на фиг.7. С другой стороны, если прикладывалось напряжение, достаточное для электролиза воды, то в результате образовывались окисленные хлопья. В таком случае во время регенерации требовалось перемешивание, чтобы получить и вывести эти хлопья из резервуара.

Во втором резервуаре 104 выводились отрицательно заряженные ионы. Это приводило к тому, что вода становилась едкой, в результате рН было порядка 8-12. Это также приводило к образованию каустиковых хлопьев. Во время работы напряжение, подаваемое на ячейки деионизации в резервуаре 104, было достаточным для того, чтобы вызвать электролиз воды. Следовательно, прикладываемое напряжение было порядка 1-12 вольт при величине тока между 1.3-12 ампер. Результатом этого было то, что второй резервуар 104 обеспечивал выпускание жидкости с проводимостью 300-500 мкСм/см или μS/cia.

Регенерация пластин во втором резервуаре 104 проводилась с помощью изменения на обратное направление тока, подаваемого на пластины, при достаточном напряжении, чтобы "снять" накопленный в ячейках заряд (противоположную ЭДС). И опять, повышение проводимости воды в выходном потоке без изменения рН указывало на то, что ПМБПП пластины во втором резервуаре 104 были насыщены ионами, что означало необходимость проведения их регенерации. Это наиболее легко можно установить исходя из того факта, что ПМБПП пластины становятся существенно обесцвеченными, причем вид и цвет изменения зависят от вида очищаемой воды. Во время регенерации окисленные хлопья получалась при работе устройства под напряжением, требующимся для создания противоположной ЭДС, к той ЭДС, которая возникла за время работы системы.

Эти хлопья могли затем быть собраны через отверстия в дне резервуара 104. После регенерации все три резервуара 102, 104, 106 могли затем повторно использоваться с той же эффективностью, как и ранее.

Источники энергии, используемые для подачи необходимых величин напряжения для деионизации, предпочтительно могут быть регулируемыми в ограниченном диапазоне значений напряжения. Обычно, тогда источники энергии будут такого типа, которые могут включаться в сеть с переменным током. Однако, если требуются довольно низкие напряжения и токи, то в определенных установках могут использоваться портативные, аккумуляторные источники энергии. Исходя из этого направления был сконструирован аппарат деионизации, запитываемый солнечной энергией, и он успешно работал, хотя и с низкой производительностью. Системы, запитываемые солнечной энергией и от аккумуляторных батарей, имеющие уменьшенные размеры, обеспечивают двойное преимущество: низкая стоимость и высокая портативность.

На фиг.10 показана общая схема системы 130 деионизации с автоматизированным управлением в соответствии с настоящим изобретением. Система контролирует качество воды для автоматической регулировки напряжений, чтобы достигнуть заданной скорости деионизации. Как показано на этой фигуре, система 130 управляет работой двух резервуаров 132, 134. Однако следует помнить, что система управления также может быть использована с одним резервуаром или с тремя или более резервуарами, которые соединены последовательно или параллельно, или в комбинации этих двух типов соединений.

В системе управления используются сенсорные модули 138, которые контролируют сточную воду на различных стадиях в установке деионизации. Эти сенсорные модули 138 содержат один или несколько датчиков, выполненных так, чтобы измерять такие свойства, как рН, проводимость, расход воды, температуру, оптические характеристики и т.д. сточных вод. Сенсорные модули также могут включать зонды для измерения определенных ионов, такие как зонды, измеряющие фтористые соединения, аммоний, хлорид и другие, например приведенные в табл. 1 и 2. Датчики могут замерять стоки непрерывно, с заданными периодическими интервалами времени или в ответ на запрос контроллера 136. Несмотря на то, что в предпочтительном варианте показано, что датчики замеряют стоки в трубопроводе, соединенном с резервуаром, датчики могут быть размещены также внутри резервуара.

Результаты с датчиков представляются в программируемый контроллер 136 с логикой. Контроллер может быть выполнен в виде микропроцессора или эквивалентного средства. Контроллер 136 оценивает эффективность работы резервуаров 132, 134 на основе данных датчиков. Контроллер использует эти данные для определения того, следует ли произвести какие-нибудь изменения в расходе и конфигурации потока. Если это так, то выходные сигналы контроллера подаются на затворы 140 с приводом от двигателя, чтобы отрегулировать расход. Эти затворы могут управляться одновременно или индивидуально. В случаях, когда имеется множество впусков и множество выпусков, возможно осуществлять управление только их подмножеством так, чтобы гарантировать не переполнение ни одного из резервуаров.

Помимо выборочного управления расходом контроллер 136 также управляет напряжениями, подаваемыми с помощью различных источников энергии, показанных обобщенно как 142. А конкретно, контроллер обрабатывает данные датчиков и формирует выходные сигналы для источников энергии, чтобы тем самым управлять напряжениями и токами, подаваемыми на ячейки деионизации в резервуаре. Контроллер 136 использует данные датчиков для определения момента, когда электроды в резервуаре должны быть регенерированы и, если требуется регенерация, то для ее осуществления на источники энергии подаются соответствующие сигналы с выходов контроллера.

Описанная выше система управления может быть полезной в устройствах деионизации большого масштаба, способных обрабатывать стоки при расходе порядка нескольких тысяч галлонов в час (1 галлон = 3.8 дм3 ). Следовательно, такое устройство может быть увеличено в масштабе для того, чтобы осуществлять требующуюся деионизацию стоков промышленных предприятий, городской воды и стоков перерабатывающих предприятий и др. Экспериментальные результаты показали, что размеры электродов и число электродов может быть линейно увеличено без существенного влияния на прикладываемое напряжение или пропускаемый ток.

Следует заметить, что устройство, выполненное согласно настоящему изобретению, строго говоря, не выполняет емкостную деионизацию, поскольку не-ПМБПП (не поглощающие) электроды никогда фактически не накапливают заряд. В самом деле, ионы никогда не оседают на этих электродах независимо от того, как заряжены эти электроды; только ПМБПП электроды захватывают и сохраняют (удерживают) ионы.

Следует заметить, что вышеприведенные предпочтительные варианты показывают формирование и использование плоских электродов. Однако могут также использоваться альтернативные геометрические формы для электродов и ячеек деионизации. Один из таких примеров - это кольцевая ячейка деионизации, содержащая: 1) неполый или кольцевой внутренний не-ПМБПП электрод, 2) кольцевой ПМБПП электрод, концентричный с внутренним не-ПМБПП электродом, и 3) кольцевой наружный не-ПМБПП электрод, концентричный с первыми двумя электродами. Такая конфигурация позволяет текучей среде протекать между кольцевым ПМБПП электродом и двумя не-ПМБПП электродами. Однако в такой конфигурации внутренний и наружный не-ПМБГП электроды будут иметь различную площадь поверхности, обращенной к ПМБПП электроду. Поэтому, возможно будет необходимо использовать различные напряжения или токи между двумя не-ПМБПП электродами и ПМБПП электродом, расположенным между этими двумя электродами.

Несмотря на то, что настоящее изобретение было описано со ссылкой на конкретные предпочтительные варианты, они не должны рассматриваться как ограничивающие настоящее изобретение. Специалисту в данной области техники будет понятно, что возможны вариации этих вариантов, при этом каждая из них попадает в рамки изобретения, как оно заявлено в приведенной ниже формуле изобретения.

Реферат

Изобретение относится к электрохимическим элементам и системам для деионизации и очистки сточных вод. Устройство содержит ячейки деионизации, причем каждая ячейка имеет два различных электрода. Электрод первого типа выполнен из поглощающего материала с большой площадью поверхности, изготовленного из резорцина, формальдегида, углеродного армирующего наполнителя, катализатора и продуктов их взаимодействия, в карбонизированной форме. Электрод второго типа выполнен из материала, такого как углеродная ткань или углеродный войлок. Каждая ячейка деионизации имеет один электрод первого типа, граничащий по обеим сторонам с электродом второго типа, а соседние ячейки не имеют никаких общих электродов того или другого типа. Раскрыт способ изготовления электродов первого типа путем затвердевания полимеризованной смеси резорцина, формальдегида и углеродного армирующего наполнителя, поставляемого в виде углеродных волокон, углеродного войлока или целлюлозы, при регулируемых ограниченных по диапазону температуре и времени и последующем обжиге полученного продукта для карбонизации электрода. Технический эффект - повышение эффективности работы устройства за счет улучшенной способности электродов к деионизации и создания надежного электрического контакта между электродами. 6 с. и 54 з.п. ф-лы, 2 табл., 10 ил.

Комментарии